Capitolo 2. Le specifiche generali della cella robotizzata 2.1. Scopo della cella robotizzata

La cella verrà utilizzata per effettuare operazioni di montaggio automatico per la sperimentazione dei prototipi di componenti modulari che sono stati progettati parallelamente a questo lavoro di tesi e di cui si sta completando la costruzione.

La realizzazione dei componenti modulari e della cella robotizzata si inseriscono nella fase preliminare del progetto di ricerca dal titolo “Sistema per l’auto-configurazione flessibile di attrezzature portapezzo per l’industria meccanica”, finanziato in parte dalla ditta FERRAIOLI & C s.r.l.

L’attività di ricerca è articolata in due fasi: 1) Fase preliminare

a. Sviluppo dei dispositivi e dei componenti per il montaggio e smontaggio automatico delle attrezzature

b. Realizzazione del software di supporto 2) Fase esecutiva

c. Progetto e realizzazione dell’impianto pilota

L’obiettivo della ricerca è quello di progettare, realizzare e testare un sistema che consenta di dimostrare la fattibilità di una configurazione automatica delle attrezzature per impianti flessibili di lavorazione; comprende quindi lo sviluppo di software di selezione automatica dei componenti modulari e di cooperazione tra i robot che ne effettuano il montaggio.

2.2. Oggetti da manipolare e operazioni da effettuare All’interno della cella devono essere manipolati:

- corpi a geometria assiale; - corpi prismatici.

In fase di progettazione dei componenti sono state utilizzate tecniche DFA volte a conferire loro caratteristiche appropriate per essere manipolati con un robot.

I corpi a geometria assiale sono: - posizionatori;

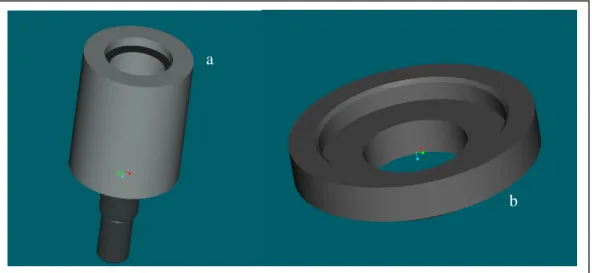

- elementi elevatori cilindrici. Entrambi sono visibili nella Fig. 1:

Fig. 1 Elementi cilindrici: posizionatore a), elevatore b). a

Per l’utilizzo dei posizionatori sono richiesti:

- accoppiamento con le superfici di riferimento di una piastra forata con una precisione di 0.1 mm sul piano orizzontale;

- bloccaggio su di essa mediante viti;

Gli elevatori non necessitano di bloccaggio e il loro posizionamento può avvenire con la stessa precisione. Entrambe le operazioni sono effettuate in direzione verticale e il serraggio delle viti di bloccaggio avviene con avvitatore pneumatico azionato dal robot.

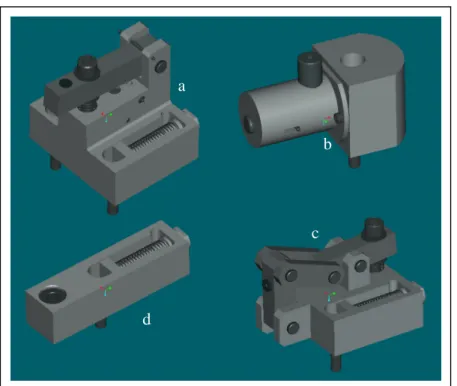

Il peso di entrambi gli elementi è inferiore ai 5N. I corpi prismatici sono (Fig. 2)

- bloccaggi orizzontali; - bloccaggi verticali; - supporti irrigiditori; - elevatori prismatici.

Fig. 2 Elementi prismatici: bloccaggio verticale a), supporto irrigiditore regolabile b), elevatore c), bloccaggio orizzontale d).

Per essi sono necessari:

- posizionamento sulla piastra; - regolazione sulla griglia di fori; - serraggio alla piastra;

- bloccaggio del pezzo.

Le operazioni di posizionamento, serraggio alla piastra e bloccaggio pezzo avvengono in direzione verticale.

a

d

b

a) prima fase

di serraggio b) regolazione sulla piastra c) serraggio definitivo

Gli elementi a, c, d, di Fig. 2 sono dotati di un sistema per la regolazione sul piano orizzontale, di cui è illustrato il funzionamento in Fig. 4

L’elevatore prismatico e il supporto irrigiditore, si fissano alla piastra con una sola vite per cui possono essere orientati rispetto a un asse verticale. Questo orientamento avviene prima della discesa verticale sulla piastra.

La vite può scorrere in una cava praticata sul corpo per consentire una regolazione assiale dell’elevatore.

Fig. 3 Orientamento intorno a un asse verticale dell’elemento elevatore prismatico.

I bloccaggi sono provvisti di due viti per il collegamento alla piastra per cui un loro orientamento è possibile solo per multipli di 90°. Una volta posizionati però possono essere fatti traslare in una direzione prima del serraggio alla piastra.

Con riferimento alla Fig. 4, il serraggio alla piastra avviene in due fasi: la prima termina appena la vite ingrana sulla madrevite a); il pezzo può essere allora regolato sulla griglia b); e viene mantenuto in posizione anche durante il serraggio definitivo c).

Fig. 4 Regolazione schematica dell’elemento elevatore prismatico.

orientamento

vite di bloccaggio regolazione in

La seconda fase di bloccaggio pezzo termina al raggiungimento della coppia di serraggio. Tale valore di coppia, calcolato e verificato sperimentalmente, è di circa 20Nm.

Le dimensioni di ingombro sulla piastra e il peso dei componenti modulari sono indicati nella Tab. 1.

Componente Ingombro sulla piastra (mm) Peso(N) Posizionatore orizzontale verticale Ø 40 <5 Elevatore cilindrico Ø 40 <5 Bloccaggio orizzontale 136×120 <50 Bloccaggio verticale 101×120 <50 Elevatore prismatico 152×40 <50 Supporto irrigiditore 84×133 <50

Tab. 1 Componenti modulari: dimensioni di ingombro sulla piastra.

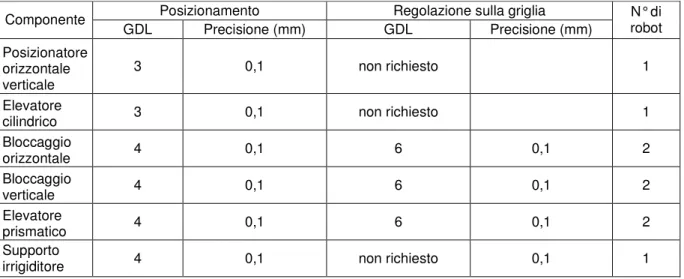

I componenti modulari sono stati classificati in base ai g.d.l. necessari al loro utilizzo, precisando quelli di posizionamento e quelli di regolazione. Questi ultimi, come già detto, non sono necessari per gli elementi cilindrici.

Posizionamento Regolazione sulla griglia Componente GDL Precisione (mm) GDL Precisione (mm) N° di robot Posizionatore orizzontale verticale 3 0,1 non richiesto 1 Elevatore

cilindrico 3 0,1 non richiesto 1

Bloccaggio orizzontale 4 0,1 6 0,1 2 Bloccaggio verticale 4 0,1 6 0,1 2 Elevatore prismatico 4 0,1 6 0,1 2 Supporto

irrigiditore 4 0,1 non richiesto 0,1 1

Tab. 2 Classificazione componenti modulari in base ai GDL richiesti per il loro utilizzo. Il peso degli elementi prismatici è inferiore a 50N.

Nel corso del progetto si farà riferimento ad alcuni pezzi tratti dal mix produttivi dell’azienda FERRAIOLI, caratterizzati da lavorazioni complesse effettuate su centri di lavorazione CNC.

Tali pezzi, in numero di 3, costituiranno i validatori con i quali testare il raggiungimento degli obiettivi lungo le varie fasi del progetto e sono stati selezionati in base a:

• caratteristiche geometriche: sono stati selezionati pezzi di forma essenzialmente prismatica, tipicamente lavorabili su centri di lavorazione CNC, con complessità di forma crescente;

• caratteristiche tecnologiche: sono stati selezionati pezzi che presentano lavorazioni di fresatura, foratura e alesatura, con finiture superficiali e tolleranze dimensionali e di posizione tipicamente effettuabili su centri di lavoro CNC.

Tab. 3 caratteristiche dei particolari di prova.

Il particolare preso come riferimento è quello denominato SCATOLA, scelto per i valori maggiori di dimensioni di ingombro e peso.

Fig. 5 Particolare SCATOLA, preso come riferimento per il dimensionamento delle aree di lavoro e del carico ammissibile del robot SCARA.

DENOMINAZIONE DIMENSIONI PESO

PEZZO A SLITTA 74×90×356 mm 182N

PEZZO B CATENACCIO 112×30×350 mm 75N

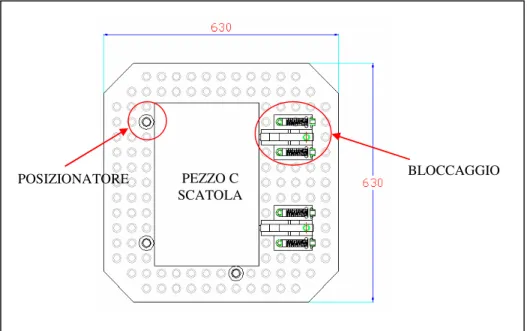

Fig. 6 Dimensioni della piastra forata.

In base all’analisi degli elementi da manipolare si è stabilito di utilizzare due robot: • robot articolato a 6 g.d.l.

• robot SCARA (Selective Compliance Assembly Robot Arm) a 4 g.d.l.

il robot articolato potrà effettuare operazioni di manipolazione dei moduli comprese quelle di orientamento e regolazione sulla piastra, il robot SCARA invece potrà effettuare montaggi di precisione e operazioni di avvitatura in cooperazione con l’altro robot.

È richiesto un carico massimo al polso di 200N per il robot che effettuerà il posizionamento dei particolari di prova (Tab. 3).

Vista la varietà degli oggetti da manipolare si rende necessario l’utilizzo di un dispositivo di cambio gripper e di conseguenza va previsto un magazzino gripper che deve essere accessibile a entrambi i robot.

2.1 Definizione delle aree di lavoro

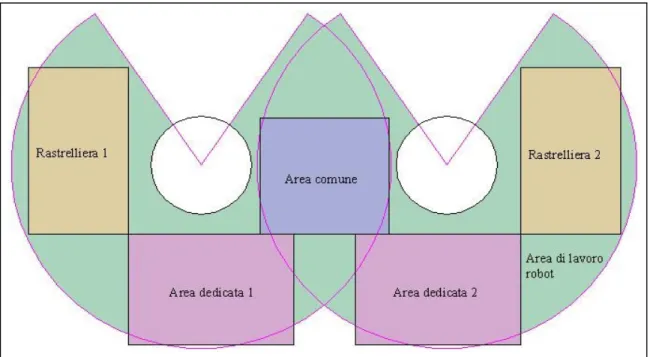

Alcune operazioni di montaggio dei moduli richiedono l’utilizzo di due robot per cui devono essere realizzate:

- un’area dedicata per ogni robot, in cui poter effettuare: assemblaggio dei componenti modulari sulla piastra;

manipolazione dei pezzi da riferire, per il posizionamento sull’attrezzatura realizzata e il successivo bloccaggio;

eventuale pre-regolazione dei componenti modulari; - un’area comune per i due robot in cui effettuare:

assemblaggio in cooperazione dei componenti modulari;

manipolazione dei validatori, per il posizionamento sull’attrezzatura realizzata e il successivo bloccaggio;

operazioni di cambio gripper su apposito magazzino gripper; PEZZO C

SCATOLA

- una rastrelliera per ogni robot per il prelievo selettivo di: componenti modulari e pezzi da riferire.

Per ragioni di flessibilità la piastra forata deve poter essere intercambiata tra la tre aree di lavoro (comune e dedicate): per mantenere il suo corretto orientamento nei successivi riposizionamenti devono essere utilizzati opportuni sistemi di riferimento coi profilati delle varie aree di lavoro. Le dimensioni della piastra sono state definite in base alle dimensioni del validatore di riferimento (Fig. 5) e di un set di componenti costituito da tre posizionatori e due bloccaggi, come si può vedere nella Fig. 6.

Le dimensioni delle aree di lavoro sono state stabilite considerando quelle della piastra forata, dei pezzi da riferire (Tab. 3) e dei componenti modulari. La disposizione delle aree di lavoro, data la tipologia dei robot da impiegare, è quella di Fig. 7.

Fig. 7 Disposizione schematica della aree di lavoro e dei robot.

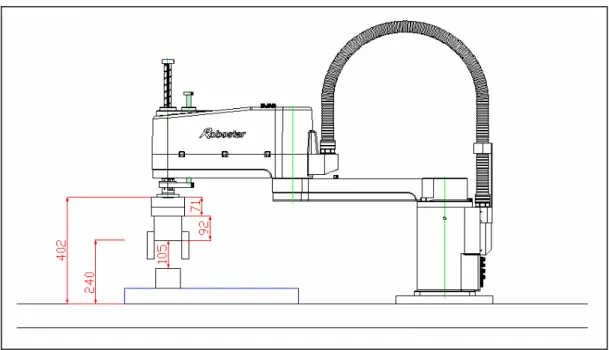

I volumi di lavoro sono stati calcolati come proiezione della superficie di ogni area di lavoro per una quota h perpendicolare alla superficie. Per la stima della quota h si è prima valutato l’ingombro verticale di:

- gripper;

- cambio gripper;

tale ingombro viene poi sottratto dalla distanza che dovrà esserci tra centro flangia del robot e superficie dell’area comune, per ottenere il valore di h.

L’analisi sulle dimensioni dei pezzi da manipolare ha permesso di adottare per h un valore di 240 mm. Pertanto considerando che:

• l’area comune è la somma di

- area occupata dalla piastra 630×630 mm² - area di cambio gripper 630×370 mm²

per un totale di 630×1000 mm²;

• l’area dedicata deve contenere la piastra forata, pertanto ha dimensione 630×630 mm²; • la superficie della rastrelliera deve poter contenere componenti modulari e validatori in

quantità ancora da definire. In fase di layout si è assunto un valore minimo indicativo di 500×900 mm.

si ottengono i corrispondenti volumi:

- volume comune 630×1000×240 mm³ - volume dedicato 630×630×240 mm³ - volume di lavoro rastrelliera 500×900×240 In Fig. 8 è mostrato lo schema utilizzato per la stima di h.

Fig. 8 Schema usato per il calcolo dell’altezza del volume di lavoro. La specifica tecnica completa è in allegato 2.

2.1 Sistemi del DIMNP da utilizzare

Tra i sistemi necessari per la realizzazione della cella, i seguenti sono di proprietà del DIMNP: - robot articolato, definito robot 1nella specifica tecnica;

- cambio gripper;

Il robot 1 è di marca ABB modello IRBB2000, con le seguenti caratteristiche: - carico ammissibile al polso 10 kg;

- 6 gdl;

- ripetibilità 0.1 mm;

Il sistema di cambio gripper, è del tipo SOMMER Automatic modello WW120 con caratteristiche: - carico assiale 400 N;

- diametro esterno 120 mm; - ripetibilità 0.02 mm.