Capitolo 1

Monitoraggio delle prestazioni

1.1 Problematiche generali

1.1.1 Monitoraggio dei sistemi controllati

Il monitoraggio automatico delle prestazioni dei sistemi controllati (CLPM, Control Loop Performance Monitoring), è una problematica importante per ottimizzare le operazioni di un processo industriale. Vista la crescente complessità e automazione dei moderni impianti, il numero degli anelli di regolazione che gli operatori devono monitorare è considerevolmente aumentato. Il tempo che un operatore può dedicare ad ogni loop di controllo è limitato, per cui è utile poter eseguire un monitoraggio automatico per vedere di quanto le prestazioni si discostano dall’ottimale.

Il monitoraggio automatico consente, inoltre, di realizzare una manutenzione preventiva, che permette di ridurre i costi di esercizio dell’impianto.

Un impianto dovrebbe essere gestito in modo ottimale per poter effettuare un controllo sulla qualità dei prodotti finali, per minimizzare i consumi energetici e per ridurre le emissioni di inquinanti. A livello accademico ci sono ancora degli aspetti non risolti, come la definizione e l’efficienza di indici di prestazione, utili a determinare in modo chiaro gli anelli di regolazione caratterizzati da prestazioni scarse, l’identificazione dei processi e dei disturbi e l’estensione dei problemi di ottimizzazione a sistemi più complessi.

Un deterioramento delle prestazioni nel controllo di processo si manifesta spesso con delle oscillazioni della variabile controllata. Un sistema si può comportare in modo non ottimale per cause diverse: progetto o sintonizzazione non corretta dei regolatori, presenza di attrito negli attuatori, perturbazioni esterne, presenza di interazione tra gli anelli di controllo. Sugli impianti è tipico trovare dei regolatori sintonizzati, in modo cautelativo, rispetto alla situazione più critica in cui possono trovarsi, così da avere un controllo eccessivamente robusto. Un approccio di questo tipo è sicuramente lontano dall’ottica di ottimizzazione in cui si vorrebbe lavorare, dato che si ottiene una risposta troppo lenta. Al contrario, se un regolatore è sintonizzato in modo da fornire un’azione di controllo troppo aggressiva si otterrà una risposta eccessivamente oscillante con eventuale usura degli attuatori. La causa più comune di una prestazione scarsa degli anelli di regolazione è comunque dovuta alla presenza di attrito negli attuatori (generalmente valvole di regolazione). Questo fenomeno causa ritardo e rallentamento nell’attuazione delle modifiche richieste dal regolatore, con possibilità di blocco dell’azione correttiva. Per esempio si ritiene che circa il 30% degli anelli di regolazione presenti negli impianti di produzione della carta oscillino per problemi alle valvole ([6], [7]).

Il monitoraggio automatico delle prestazioni dei sistemi di controllo ha quindi l’obiettivo di scoprire quali anelli di regolazione lavorano lontano dalle condizioni ottimali, perché caratterizzati da una risposta troppo oscillante o troppo lenta, capirne le cause analizzando i dati provenienti dagli impianti e fornire agli operatori dei suggerimenti per migliorarne il comportamento.

1.1.2 Sistemi di controllo

Per controllare i processi di una larga tipologia di impianti, dove ci possono essere centinaia di anelli di regolazione, vengono utilizzati dei Sistemi di Controllo Distribuiti (DCS) commerciali. Esistono vari produttori che offrono DCS con diverse caratteristiche, tra questi: la Bailey, la Emerson‐Fisher, la Foxboro e la Honeywell. Un generico sistema di controllo distribuito deve essere flessibile, ovvero facile da configurare e da modificare, e deve essere in grado di comandare un numero elevato di anelli di controllo. Un DCS comprende un numero elevato di anelli di regolazione operanti sulle singole variabili di processo, che sono gestiti da sistemi di controllo a livello superiore con funzione di supervisione e ottimizzazione. Tra i diversi componenti viene realizzato un intenso scambio di dati, trasferendo informazioni sullo stato del processo e sulle modifiche da effettuare (set‐point, parametri del regolatore, ecc…). Da un punto di vista prettamente informatico un DCS consiste in un certo numero di nodi basati su

microprocessori che sono interconnessi da una rete di comunicazione digitale, spesso chiamata autostrada dei dati (Field Bus). Le funzioni di controllo dei processi possono essere distribuite funzionalmente e/o geograficamente. Una distribuzione funzionale permette di raggruppare e implementare funzioni di controllo collegate in un singolo nodo. Una distribuzione geografica, invece, permette ai nodi del controllo di processo di essere fisicamente posizionati vicino alle apparecchiature messe sotto controllo. Dato che i nodi all’interno del DCS sono collegati tra loro attraverso una connessione veloce, questi possono essere fisicamente separati da centinaia di metri.

Gli elementi di un generico DCS sono illustrati in figura 1.1. Un numero elevato di computer locali sono connessi al processo: ognuno di essi è responsabile del rilevamento di alcuni processi e di una parte dell’azione di controllo locale. Questi riportano i risultati delle misurazioni e dell’azione di controllo imposta ad altri computer attraverso l’autostrada di dati. L’autostrada rende poi disponibili le informazioni agli schermi delle varie postazioni di controllo degli operatori, invia nuovi dati, richiama dati storici dall’archivio e connette il computer di controllo principale alle altre parti della rete. Un computer di supervisione è, invece, responsabile di funzioni ad alto livello, come l’ottimizzazione delle operazioni di processo su vari orizzonti di tempo (giorni, settimane o mesi) e lo svolgimento di speciali procedure di controllo all’avviamento e alla fermata degli impianti. Il collegamento dati tra il computer di supervisione e il computer di controllo principale ha generalmente prestazioni inferiori rispetto a quello dell’autostrada, perché qui vengono trasferiti dati con scansione meno frequente. fig. 1. 1: Elementi di un generico sistema di controllo distribuito.

Normalmente su un DCS è prevista una certa ridondanza. Infatti esistono due autostrade dei dati indipendenti, ovvero due nodi vicini sono collegati da due cavi diversi. Questo per evitare di non poter effettuare un trasferimento di dati in caso di interruzione sull’autostrada dei dati. Un alternativa è quella di avere un’autostrada di dati fatta ad anello, in modo che l’informazione possa passare in entrambe le direzioni, sopperendo così ad una possibile interruzione.

Sono anche previste più postazioni di controllo operatore in modo da ridurre l’impatto del malfunzionamento di una di queste.

Un DCS come quello mostrato in figura 1.1 permette agli operatori un accesso immediato ad una grande quantità di informazioni dall’autostrada di dati e consente di visualizzare le vecchie condizioni di un processo richiamando i dati dall’archivio. Si possono, perciò, utilizzare i dati provenienti dagli impianti per decidere la strategia di controllo, andando ad aggiustare i parametri dei controllori.

1.1.3 Implementazione

L’implementazione di una tecnica di monitoraggio assume differenti caratteristiche in base al tipo di funzionamento adottato. In caso di applicazione sul DCS (sul computer principale o su quello di supervisione) c’è la possibilità di mettere sotto controllo in tempo reale gli anelli di regolazione; in questo caso si parla di applicazione on‐line. Esistono, però, dei vincoli restrittivi legati al tempo di calcolo, allo spazio occupato sulla memoria, al traffico di dati generato e alle interazioni con l’operatore. L’alternativa è quella di utilizzare un sistema applicato in modo off‐line, in cui i dati dei loop da monitorare vengono acquisiti su un computer esterno per poi essere analizzati in seguito. In questo caso i risultati dell’analisi sono disponibili con un certo ritardo rispetto al tempo in cui sono stati registrati, ma sono ottenuti con vincoli meno restrittivi.

In generale, comunque, è desiderabile che un’applicazione per il monitoraggio delle prestazioni sia semplice da capire, rapida da applicare, non intrusiva e dotata di una certa flessibilità, che permetta di poterla applicare a diverse tipologie d’impianto.

1.2 Indici di prestazione

Per individuare i circuiti di controllo caratterizzati da scarsa prestazione è necessario stabilire opportuni criteri basati su indici, generalmente normalizzati su un intervallo. Gli indici di prestazione hanno lo scopo di rendere questa analisi oggettiva, sfruttando i dati disponibili sul sistema di controllo e fornendo dei criteri di valutazione della risposta non qualitativi. L’obiettivo è quello di individuare le risposte troppo lente, caratterizzate da un tuning del regolatore troppo blando, e le risposte eccessivamente oscillanti, indice della possibile presenza di fenomeni di attrito, di disturbi esterni o di interazione tra gli anelli, o dovute ad una sintonizzazione del regolatore troppo aggressiva.

In seguito verranno illustrati un indice per individuare una risposta eccessivamente lenta [8] e una tecnica di analisi per individuare risposte oscillanti [9], entrambi utili a caratterizzare sollecitazioni deterministiche in ingresso al sistema. Considerando, invece, una sollecitazione di tipo stocastico è possibile definire un indice di prestazione che ha come obiettivo la minimizzazione della varianza della variabile controllata [10].

1.2.1 Idle Index

In generale si vorrebbe che un regolatore riuscisse a realizzare risposte veloci e poco oscillanti. Il tuning dei parametri viene fatto in base allo scopo per cui è progettato il regolatore: si cerca di ottimizzare o l’inseguimento del riferimento o l’abbattimento dei disturbi in ingresso al sistema. Dato che durante la marcia di un impianto le variazioni di set‐point sulle variabili principali sono meno frequenti rispetto alle perturbazioni esterne è utile analizzare il comportamento dei regolatori sulla base della risposta ad un disturbo.

Al fine di valutare la velocità di abbattimento di un disturbo è stato proposto da Hägglund (1999) un indice di prestazione denominato Idle Index, ovvero un indice di lentezza. Questo indice si basa sull’andamento del gradiente della variabile controllata y

( )

t e del segnale di controllo u( )

t .

Assumiamo che il guadagno del processo sia conosciuto e che, per semplicità, sia positivo. Per prima cosa è necessario definire due parametri: , somma di tutti gli interavalli di tempo in cui il prodotto tra i gradienti della variabile controllata e di quella manipolata è positivo, e , somma degli interavalli di

pos

t

neg

tempo in cui tale prodotto è negativo. Indicando con il tempo di campionamento è possibile calcolare i due tempi caratteristici ad ogni istante: h ⎩ ⎨ ⎧ + = pos pos pos t h t t se se 0 0 ≤ ∆ ∆ > ∆ ∆ u y u y (1.1) ⎩ ⎨ ⎧ + = neg neg neg t h t t se se 0 0 ≥ ∆ ∆ < ∆ ∆ u y u y (1.2) L’Idle Index viene quindi definito come: neg pos neg pos I t t t t I + − = (1.3)

Il termine al denominatore è necessario per normalizzare l’indice, per cui è

compreso nell’intervallo [‐1,1] essendo e compresi tra zero e +∞. Per una

risposta molto lenta e quindi l’Idle Index assume valori prossimi ad 1.

Per una risposta molto veloce, invece, e l’indice assume valori prossimi

a ‐1. Hägglund propone di accettare risposte con un Idle Index compreso nell’intervallo [‐0.4,0.4] perché sopra il limite superiore la risposta è troppo lenta e sotto il limite inferiore la risposta è molto veloce e quindi in genere molto oscillante. pos t tneg neg pos t t >> pos neg t t >> La valutazione di questo indice è problematica nel caso di presenza di rumore di fondo, poiché esso causa variazione del gradiente sia dell’azione di controllo che della variabile controllata. Inoltre, essendo il rumore della strumentazione di tipo probabilistico, la sua influenza sull’Idle Index non è facilmente determinabile e modellizzabile. Infatti, il prodotto del gradiente della variabile controllata e di quello del segnale di controllo subisce un continuo cambio di segno per effetto della componente probabilistica legata al rumore. Questo fenomeno influenza pesantemente il calcolo dei due tempi caratteristici necessari alla valutazione dell’indice, fornendo un risultato falsato. Questo indice, quindi, è ritenuto poco utile ed è necessario ricercare un indice più affidabile.

1.2.2 Test di Hägglund

Questo test [9] permette di caratterizzare le oscillazioni di una risposta con l’obiettivo di individuare le oscillazioni significative, andando poi a vedere quali tra queste sono anche persistenti. Questa tecnica è stata costruita al fine di ottenere una procedura automatizzata per individuare quando le prestazioni di un circuito di controllo si stanno deteriorando per l’insorgere di pendolazioni persistenti.

Le ragioni per cui un circuito di controllo può causare una forte oscillazione sulla variabile controllata sono sostanzialmente tre. La prima causa è legata al tuning errato dei parametri del regolatore, che così viene spinto verso un’eccessiva azione di controllo. Una sintonizzazione inadeguata può essere dovuta ad una errata identificazione del processo, ad errori dovuti all’operatore stesso oppure a cambiamenti nella dinamica del processo. La seconda causa, invece, è legata alla presenza di attrito sullo stelo dell’attuatore. Questo fenomeno genera tipici andamenti non lineari e la forma d’onda dell’oscillazione è molto lontana da una sinusoide. La terza ed ultima causa, infine, è legata all’ingresso di un disturbo nel sistema. Accanto a queste cause risulta importante rilevare la presenza di interazione tra gli anelli di controllo: a causa dell’interazione, infatti, si possono osservare oscillazioni nell’andamento di una variabile controllata anche se l’anello a cui appartiene non è direttamente affetto dalla causa di cattiva prestazione.

Si può considerare significativa una oscillazione in base a quanto la variabile controllata PV si discosta dal set‐point SP e per quanto tempo dura tale scostamento. Per poter valutare la significatività di una oscillazione è opportuno anche fissare l’entità degli scostamenti ritenuti accettabili, facendo riferimento al range di controllo della valvola che va ad attuare le modifiche calcolate dal regolatore. La procedura si basa sul valore assoluto dell’errore e=SP−PV ; viene valutato lo IAE tra due tempi successivi ti e ti+1 in cui si attraversa lo zero:

( )

t dt e IAE i i t t∫

+ = 1 (1.4) Per utilizzare l’indice riportato nell’equazione 1.4 è necessario che il regolatore abbia azione integrale in modo tale che l’errore oscilli intorno allo zero. Si considerano significative quelle oscillazioni il cui IAE supera un certo limite,indicato con che ora andremo a definire. Si suppone che l’errore abbia le

caratteristiche di onda puramente sinusoidale con ampiezza a e frequenza w. Con

questa scelta l’errore commesso per ogni oscillazione della risposta deve essere

lim

paragonato a quello di metà periodo dell’onda sinusoidale descritta. Il valore di riferimento è perciò:

( )

u a dt t asen IAE ω ω ω π/ 2 0 lim =∫

= (1.5)Con questa procedura devono essere individuate oscillazioni che hanno frequenza bassa o media ma non elevata, così da escludere tutte le oscillazioni legate al rumore della strumentazione. Come possibile limite si può considerare quello della frequenza ultima del sistema ωu, in modo da rilevare tutte le oscillazioni con frequenza minore.

La scelta dell’ampiezza dell’onda sinusoidale di riferimento, invece, dipende dal range di controllo del sistema, in modo tale da pesare l’oscillazione da analizzare. L’errore limite, quindi, diventa: u aRangeCTRL IAE ω 2 lim = (1.6) L’unico parametro da scegliere per questo test rimane l’ampiezza a; Hägglund propone come scelta ragionevole un valore dell’1%.

La frequenza ultima del sistema è sconosciuta a meno che non si abbia a disposizione un modello del sistema. Se il regolatore è sintonizzato in base a regole che non richiedono la conoscenza di ω l’unica informazione sul tempo u caratteristico del sistema è l’azione integrale τi del regolatore stesso. Di conseguenza, se il regolatore PI(D) è sintonizzato adeguatamente, la costante di tempo integrale deve essere dello stesso ordine di grandezza (si ricordino le regole di sintonizzazione di Zigler‐Nichols) della pulsazione ultima , che può essere riportata in funzione di u P i ω : i u P ω π 2 = (1.7)

È quindi possibile dare una stima dello IAElim: i aRangeCTRL IAE ω 2 lim = con i i τ π ω = 2 (1.8)

Per ogni oscillazione, quindi, si calcola il valore di IAE e si confronta col valore

di riferimento : se si ha un’oscillazione anomala, mentre se

l’oscillazione rientra nella norma ed è associabile alla presenza di rumore sulla strumentazione. Naturalmente quando l’errore cambia segno inizia una nuova oscillazione e lo IAE parte nuovamente da zero.

lim

IAE IAE >IAElim

lim

IAE IAE <

A noi, però, interessa individuare quelle oscillazioni anomale che sono persistenti, così da evitare la segnalazione di anomalie isolate. Si fissa, perciò, un intervallo di tempo di supervisione Tsup nel quale eseguire l’analisi. Se il numero

di oscillazioni supera un determinato limite durante questo periodo, la prestazione dell’anello di regolazione è considerata scadente per la presenza di una risposta troppo oscillante. E’ necessario stabilire un tempo di supervisione adeguato, sufficientemente lungo da permettere la stabilizzazione della risposta in modo da individuare tutte le oscillazioni significative che la compongono: lim n 2 lim sup u P n T ≥ (1.9)

La pulsazione ultima del sistema viene divisa per due poiché con questa analisi si considera una oscillazione per ogni mezzo periodo dell’onda sinusoidale.

Hägglund ha proposto come scelta adeguata un valore di . In questo

modo il tempo di supervisione risulta essere cinque volte la pulsazione ultima del sistema. Per essere sicuri di identificare anche oscillazioni con un periodo significativamente più grande di si utilizza un tempo di supervisione dieci volte maggiore, per cui: u P 10 lim = n u P u P Tsup =50 (1.10) Anche in questo caso, se la pulsazione ultima del processo non è conosciuta il tempo di supervisione viene legato alla costante di tempo di integrale del regolatore:

i

Tsup =50τ (1.11)

La procedura così descritta è di difficile applicazione, poiché non si hanno informazioni sulla durata di ogni oscillazione. Si introduce, quindi, un parametro γ , legato al tempo di campionamento h e al tempo di supervisione: sup 1 T h − = γ (1.12)

In questo modo è possibile utilizzare una procedura ad ogni istante di campionamento k, andando a calcolare una variabile x:

(

k)

x( )

k load x +1 =γ + (1.13) dove il parametro load assume valore uno se l’oscillazione è anomala (e quindi se ), mentre ha valore zero in caso contrario. E’ da sottolineare che se una oscillazione è anomala, load assume valore uno solo al tempo dicampionamento in cui si scopre , e per il resto dell’oscillazione torna ad avere valore zero. Il parametro lim IAE IAE > lim IAE IAE > γ , sempre minore di uno, smorza il parametro x, così da mettere in conto la durata di ogni oscillazione. Questa analisi si esegue

per la durata del tempo di supervisione. Se alla fine di questo la variabile x ha superato il numero limite di oscillazioni, ovvero se 10 ≥ x (1.14) allora si è individuata una oscillazione anomala (fig. 1.2). Se, invece, alla fine del tempo di supervisione si conclude senza che x abbia superato il valore di 10 si inizia una nuova analisi per un altro tempo di supervisione, facendo ripartire la variabile x da zero (fig. 1.3). fig. 1.2: Oscillazione anomala: la variabile x supera il valore 10 nel tempo di supervisione.

fig. 1.3: Oscillazione non anomala: la variabile x non supera il valore 10 nel tempo di supervisione e viene riazzerata

1.3 Attrito

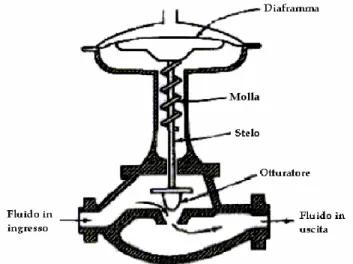

Facciamo riferimento allo schema di un anello di regolazione a singolo ingresso e singola uscita (fig. 1.4) e indichiamo il set‐point con SP, il segnale di controllo con OP, la variabile manipolata con MV e la variabile controllata con PV. fig. 1.4: Schema di riferimento per un circuito SISO. L’unica parte in movimento di un loop di controllo è la valvola e la presenza di attrito si può manifestare soltanto in questa apparecchiatura. Le valvole di regolazione possono essere di tipo Elettrico o Pneumatico, cioè comandate da un motore elettrico nel primo caso, o da un segnale di aria compressa nel secondo. Le valvole pneumatiche risultano le più veloci nell’intervento e per questa ragione sono le più diffuse nei processi industriali, quando è necessaria una variazione continua della portata. Dato che il segnale del regolatore è di tipo elettrico o digitale, è necessaria un’interfaccia di conversione elettro/pneumatica. Gli

elementi che costituiscono una valvola e il suo principio di funzionamento sono schematizzati in figura 1.5. fig. 1.5: Struttura di una valvola di controllo pneumatica.

Il flusso del fluido è modificato andando ad agire sulla posizione dell’otturatore, determinata da un bilancio tra la forza elastica e quella della pressione. L’otturatore è collegato allo stelo, che viene mosso dal diaframma. L’attrito si può manifestare tra lo stelo e la guarnizione che impedisce la fuoriuscita del fluido. Il principio di funzionamento resta lo stesso anche in valvole aventi aspetti costruttivi diversi: a farfalla (fig. 1.6(a)), a membrana (fig. 1.6(b)), a doppia sede bilanciata (fig. 1.6(c)).

(a) A farfalla (b) A membrana (c) A doppia sede bilanciata

1.3.1 Conseguenze del fenomeno

La presenza di attrito in un attuatore introduce un ritardo e un comportamento non lineare tra il segnale di controllo OP e la variabile manipolata MV, generando delle oscillazioni in uscita al processo. Nel caso di valvola perfetta la curva caratteristica (grafico MV vs. OP) dovrebbe essere una retta con pendenza di 45°, sia per la fase di apertura che per quella di chiusura (fig. 1.7(a)).

In caso di attrito, invece, si verifica un ciclo di isteresi perché in un certo intervallo di tempo la valvola non si muove. Infatti, fino a che la forza attiva , proporzionale all’uscita del controllore, è minore della forza di attrito statico la valvola rimane bloccata in una posizione che può generare un offset tra la variabile controllata PV e il set‐point SP. Un errore costante, in presenza di una componente integrale sul regolatore, porta ad un aumento della OP e quindi ad un aumento di . Una volta superata la forza di attrito statico la valvola si sblocca compiendo un salto e nella successiva fase di movimento è rallentata dalla

componente di attrito dinamico . Nel movimento della valvola l’errore tra SP e PV cambia segno. Il controllore riduce l’azione di controllo, la forza attiva torna ad essere minore dell’attrito statico e la valvola si blocca in una nuova posizione. a F s F a F d F

Questa sequenza è nota come “stick‐slip motion” ed è costituita da quattro componenti (fig. 1.7(b)): deadband (tratto AB), stickband (tratto BC), salto (tratto CD) e movimento (DE). I tratti AB e BC rappresentano il comportamento della valvola quando non si muove (MV è costante) sebbene OP stia cambiando; il tratto CD rappresenta il rilascio improvviso di energia potenziale, accumulata nella camera dell’attuatore a causa dell’elevato attrito statico, nella forma di energia cinetica appena la valvola comincia a muoversi. Compiuto il salto, la valvola comincia a muoversi fino a bloccarsi di nuovo (punto E in fig. 1.7(b)).

(a) Assenza di attrito (b) Presenza di attrito fig. 1.7: Curva caratteristica di una valvola. La conoscenza della variabile MV permetterebbe una identificazione più facile della presenza di attrito tramite un semplice confronto diretto con OP, ma dovrebbe essere fatto in automatico. In più la variabile manipolata non è generalmente registrata dal sistema di controllo. Questo punto, comunque, sarà ripreso in seguito.

1.3.2 Modello fisico

Diversi modelli di attrito sono stati proposti in letteratura. Una rassegna può essere trovata in [11].

Per una valvola pneumatica l’equazione di bilancio delle forze basata sulla seconda legge di Newton si può scrivere come: f r a F F F Forze dt x d M 2 =

∑

= + + 2 , (1.15)dove M è la massa delle parti in movimento, x è la posizione dello stelo,

Au Fa = è la forza applicata dall’attuatore (A è l’area del diaframma e u è il segnale in ingresso alla valvola), Fr =−kx è la forza della molla (k è la costante elastica) e è la forza dovuta all’attrito ([12], [13], [14]). f F

La forza di attrito, il cui modello è dovuto a Karnopp [15], ripreso da Olsson [16]) e usato anche da Horch&Isaksson [17], è espressa come:

( )

(

)

(

)

⎪ ⎩ ⎪ ⎨ ⎧ + ⋅ − + − − ⋅ − = r a s r a v c f F F sgn F F F vF v sgn F F if if if 0 0 0 = = ≠ v v , v e e s r a s r a F F F , F F F > + ≤ + (1.16) La prima riga dell’equazione (1.16) rappresenta l’attrito dinamico e comprende un termine , indipendente dalla velocità v della valvola e conosciuto come attrito di Coulomb, e un termine che dipende linearmente dalla velocità: entrambi si oppongono al movimento della valvola, come si vede dai segni negativi. c F v vFLa seconda riga dell’equazione (1.16) rappresenta il caso in cui la valvola è bloccata; è il massimo attrito statico. La velocità è nulla e non cambia e, di conseguenza, anche l’accelerazione è nulla. Quindi, essendo s F 0 2 2 = dt x d M , risulta che .

(

a r)

f F F F =− + La terza riga del modello rappresenta il momento in cui la valvola si sblocca: la somma delle forze è(

Fa+Fr)

−Fs⋅sgn(

Fa+Fr)

, che è diversa da zero se Fa+Fr >Fs. L’accelerazione diventa non nulla e la valvola comincia a muoversi.Nonostante la sua semplicità, questo modello è di difficile implementazione perché richiede la conoscenza di una serie di parametri, che spesso non si riescono a valutare.

1.3.3 Modello basato sui dati d’impianto

Di facile implementazione risulta, invece, il modello proposto da Choudhury et al [18]: si basa su parametri che si ricavano direttamente dai dati d’impianto, ottenendo gli stessi risultati del modello fisico. Supera, perciò, la difficoltà di quest’ultimo di conoscere necessariamente la massa delle parti in movimento dell’attuatore, la costante elastica e le forze di attrito.

Nei processi industriali, l’attrito è generalmente misurato come una percentuale del cammino dello stelo della valvola oppure del range del segnale di controllo [19]. Per esempio, un 2% di attrito significa che, quando la valvola si è bloccata, comincerà a muoversi solo dopo che il cambio cumulativo del suo segnale di controllo sarà maggiore o uguale al 2%. Se il range del segnale di controllo è 4‐20 mA, allora il 2% di attrito significa che un cambio del segnale di controllo minore di 0.32 mA non riesce a sbloccare la valvola.

Il modello prevede la conversione del segnale di controllo in percentuale del cammino dello stelo della valvola e si base su due parametri: S che è una misura dell’attrito statico (tratti AB e BC della figura 1. 7(b)) e J che rappresenta il salto compiuto dalla valvola dopo che si sblocca (tratto CD della fig. 1.7(b)). Da sottolineare che S è una differenza tra due valori di OP (segnale in ingresso alla valvola), mentre J una differenza tra due valori di MV (segnale in uscita dalla valvola). Segue una breve descrizione dell’algoritmo del modello:

• Indicando con k un istante generico, OP(k), espresso in mA, viene convertito in percentuale x(k) del cammino dello stelo della valvola.

• Se x(k) è minore dello 0% o maggiore di 100%, la valvola è saturata (completamente chiusa o completamente aperta).

• Se x(k) è compresa nell’intervallo 0‐100%, l’algoritmo ne calcola la pendenza tra l’istante k e quello precedente k‐1.

• Nell’istante in cui tale pendenza cambia segno, si assume che la valvola si blocca e il corrispondente valore del segnale in ingresso alla valvola si indica con xss. • Per il caso in cui il segno della pendenza non cambia, se risulta che:

( )

k x S x − ss > , (1.17)questa compie il salto e comincia a muoversi, altrimenti continua a rimanere bloccata. • Sempre per il caso in cui il segno della pendenza non cambia, ma passa da un valore positivo o negativo al valore nullo o viceversa, se risulta che:

( )

k x J x − ss > , (1.18)questa compie il salto e comincia a muoversi, altrimenti continua a rimanere bloccata. • Il segnale y(k) in uscita dalla valvola è calcolato usando l’equazione (1.19):

( )

( )

(

)

2 ) (pendenza S J sgn k x k y = − ⋅ − , (1.19)dove il termine sgn(pendenza) è pari a +1 se la pendenza di x(k) è positiva, a –1 se è negativa e, infine, a zero se è nulla. L’andamento di y(k) dipende dal tipo di attrito presente nella valvola:

o Deadband puro: in questo caso J=0, per cui non si osserva alcun salto nella valvola (fig. 1.8(a)).

o Undershoot: in questo caso J < e il segnale in uscita dalla valvola non S

raggiunge mai quello in ingresso (fig. 1.8(b)), per cui è sempre presente un offset.

o Assenza di offset: in questo caso J = e non c’è un offset tra il segnale in S ingresso e in uscita dalla valvola. Una volta che il segnale in ingresso alla valvola supera l’attrito, quello in uscita lo raggiunge esattamente. Questo è il ben noto caso di “stick‐slip” (fig. 1.8(c)).

o Overshoot: in questo caso J > e il segnale in uscita dalla valvola supera S

sempre il segnale in ingresso (fig. 1.8(d)) a causa del forte attrito.

• Infine, y(k) viene convertito nel segnale MV(k), espresso in mA, sulla base della curva caratteristica della valvola, e viene riportata la nuova posizione della valvola.

(a) J=0 (b) J <S (c) J =S (d) J >S fig. 1.8: Tipologie di attrito in una valvola.

1.4 Tecniche di individuazione dell’attrito

Per l’individuazione dell’attrito in letteratura sono state proposte molte tecniche. Come analisi preliminare, ne consideriamo tre, di facile implementazione e specifiche per sistemi SISO : la Cross‐Correlazione [2], la Bicoerenza [3], la tecnica del Relay [4].

1.4.1 Cross‐Correlazione

L’idea di base è quella di utilizzare le informazioni ottenute correlando, attraverso una funzione, il segnale di controllo u(t) con la variabile controllata y(t). Questa analisi può essere fatta su processi che non hanno azione integrale e che hanno un controllore di tipo PI. Possono essere scoperte soltanto oscillazioni con un’ampiezza significativa.

Si possono fare le seguenti osservazioni (fig. 1.9):

• in presenza di attrito nella valvola, il segnale di controllo e la variabile manipolata sono sfasati approssimativamente di

2 π

e la cross‐correlazione è una funzione dispari; • in presenza di un disturbo esterno lo sfasamento è approssimativamente di π e la cross‐correlazione è una funzione pari; • un loop instabile che oscilla con ampiezza costante dà origine ad una funzione di cross‐correlazione pari. (a) Attrito (funzione dispari) (b) Disturbo esterno o loop instabile con saturazione (funzione pari) fig. 1.9: La funzione di cross‐correlazione (in basso) e dei tipici set di dati (in alto).

La funzione di cross‐correlazione ruy, in funzione del ritardo aggiuntivo τ e per un set di dati con N campioni, si ottiene come segue (equazione 1.20):

( )

τ =∑

−τ−( ) (

+τ = k y k u r N k uy 1 0)

(1.20)Con riferimento alla fig. 1.10, si indicano con τr e con − rispettivamente il τl ritardo positivo e quello negativo in corrispondenza di due attraversamenti consecutivi dello zero e con il valore della funzione di cross‐correlazione a ritardo nullo. Inoltre si definiscono: 0 r

( )

[ ]( )

τ τ τ τ ruy r sgn r r l, 0 max = ⋅ ∈max− (1.21) r l r l τ τ τ τ τ + − = ∆ (1.22) max 0 max 0 r r r r + − = ∆ρ (1.23) fig. 1.10: Definizione delle variabili chiave per la funzione di cross‐correlazione.Si indica con ∆ lo sfasamento tra i segnali u(t) e y(t). Dato che l’obiettivo è φ quello di distinguere tra uno sfasamento di 2 π e uno di π , si possono formulare le seguenti regole: •interpretare 6 2 π π φ = ± ∆ come 2 π φ = ∆ •interpretare 6 π π φ = ± ∆ come ∆φ =π

Nel caso in cui ∆ ∈⎢⎣⎡ + − ⎥⎦⎤ 6 , 6 2 π π π π

φ non può essere fatta alcuna diagnosi, per

evitare di fornire indicazioni errate. Le regole possono poi essere riportate in termini di τ∆ e ∆ : ρ ⎪⎭ ⎪ ⎬ ⎫ ≤ ∆ < ≤ ∆ < 3 1 0 072 . 0 0 τ ρ Disturbo ⇒ = ∆ ⇒ φ π ⎪ ⎭ ⎪ ⎬ ⎫ ≤ ∆ < ≤ ∆ < 3 2 3 1 3 1 072 . 0 τ ρ decisione Nessuna ⇒ ⎪ ⎭ ⎪ ⎬ ⎫ < ∆ < < ∆ < 1 3 2 1 3 1 τ ρ Attrito ⇒ = ∆ ⇒ 2 π φ

Quindi, calcolando ∆τ e ∆ , si riesce a definire se la funzione di cross‐ρ correlazione è dispari o pari, e quindi se siamo in presenza di attrito o di un disturbo esterno. L’algoritmo è facilmente implementabile ed ha un carico computazionale basso; ha lo svantaggio di presentare un’ampia zona di indecisione. In più è stato dimostrato [5] che, in caso di disturbo sinusoidale, la frequenza delle oscillazioni influisce sul risultato dell’analisi: per valori di

2 . 0 < u w w

, con frequenza del disturbo e frequenza ultima del sistema, questa

tecnica indica erroneamente la presenza di attrito, per cui i suoi risultati devono essere scartati.

w wu

1.4.2 Bicoerenza

Questa tecnica [3] si basa su statistiche di ordine elevato. Un segnale non‐ lineare, infatti, presenta accoppiamenti di fase che causano caratteristiche spettrali di ordine elevato che possono essere individuate dalla Bicoerenza, definita come (equazione 1.24):

(

)

(

)

( ) ( )

[

]

[

(

)

2]

2 1 2 2 1 2 2 1 2 1 2 , , f f X E f X f X E f f B f f bic + = (1.24)dove B

(

f1, f2)

è il Bispettro alle frequenze(

f1, f2)

dato dall’equazione (1.25):(

f1,f2)

E[

X( ) ( ) (

f1 X f2 X f1 f2)

]

B = ∗ + (1.25)( )

f1X è la trasformata discreta di Fourier del segnale nel tempox

( )

k alla frequenza f1, è il suo complesso coniugato e l’operatore E calcola il valoredi aspettazione. Il Bispettro ha valore non‐nullo se tra le frequenze f

( )

f1X∗

1 e f2 ci sono

accoppiamenti di fase nel segnale x

( )

k . La Bicoerenza dà la stessa informazione del Bispettro, ma è normalizzata assumendo valori compresi tra 0 e 1. In [3] sono definiti due indici: l’indice di Non‐Linearità (NLI) e l’indice di Non‐ Gaussianità (NGI):( )

2 2 2 crit bic bic NGI= − (1.26)( )

⎜( )

( ) ⎟⎠⎞ ⎝ ⎛ + − = 2 22 2 2 max 2 2 bic bic bic NLI σ (1.27)dove

( )

bic2 2 ,( )

bic2 2max e σ( )bic22 sono rispettivamente il valore medio, il valoremassimo e la deviazione standard del quadrato della bicoerenza valutati per frequenze tali che 0< f1 <0.5,f2 < f1 e 2f1+ f2 <1. Il termine

2 crit

bic rappresenta un

valore limite ottenuto dalla distribuzione χ2 del quadrato della bicoerenza.

Per un anello di regolazione, il calcolo di tali indici è effettuato sull’errore

PV SP

e= − , essendo più stabile di PV e di OP. Se entrambi gli indici sono maggiori dei rispettivi valori limite, il segnale è ritenuto non‐gaussiano e non‐ lineare e, di conseguenza, viene attribuita una non‐linearità alla valvola di controllo che, nella maggior parte dei casi, coincide con la presenza di attrito, sotto le seguenti assunzioni: − si assume che il processo sia localmente lineare; − si assume che nessun disturbo non‐lineare entri nell’anello. Se il segnale è lineare (gaussiano o non‐gaussiano), le possibili cause di scarsa prestazione dell’anello di controllo possono essere un disturbo oscillante esterno oppure una sintonizzazione non adeguata del regolatore.

Si può visualizzare l’andamento di bic2

(

f1, f2)

rispetto a f1 e f2 in un grafico tridimensionale, dove la presenza di picchi indica la presenza di una non‐linearità nel segnale (fig. 1.11(a)), mentre l’assenza di picchi indica che il segnale è lineare (fig. 1.11(b)). (a) Presenza di attrito (b) Assenza di attrito fig. 1.11: Grafico tridimensionale della funzione di Bicoerenza.1.4.3 Relay

L’idea di base del metodo [4] nasce dall’osservazione che le oscillazioni generate da una valvola affetta da attrito sulla variabile controllata PV presentano una forma d’onda simile a quelle generate da un processo del primo ordine più ritardo (FOPTD) posto in circuito chiuso con un relay (fig. 1.12). fig. 1.12 : Schema di un circuito a Relay Se, invece, l’oscillazione è generata da un problema di tuning o da un disturbo esterno la forma d’onda ha un andamento sinusoidale.

Ogni semiciclo significativo dell’errore e=SP−PV viene approssimato usando tre modelli differenti: la risposta ad un FOPTD con relay, un’onda triangolare e un’onda sinusoidale. L’approssimazione sinusoidale CS è:

(

S S)

S S A sen t C = ⋅ ω +φ (1.28)dove AS, ωS e φS sono calcolati attraverso il metodo del simplesso. Il punto di

partenza è calcolato sulla base dei dati registrati: ampiezza e frequenza sono prese uguali a quelle delle oscillazioni registrate; la fase iniziale è scelta uguale a zero. L’approssimazione triangolare CT è:

(

)

(

)

( )

(

)

⎩ ⎨ ⎧ + − + ⋅ + ⋅ = 1 2 1 2 1 1 q n t m m t m A q t m A C T T T n n n n > ≤ (1.29)dove n è il vertice del triangolo e AT è un fattore di scala. Per i punti ni ≤n

l’approssimazione è una linea con coefficiente m1>0 e per i punti ni >n l’approssimazione è una linea con coefficiente m2 <0. L’intercetta della seconda linea è scelta per avere lo stesso valore delle due linee al vertice del triangolo. Tutti i parametri AT , m1, m2 e q1 sono facilmente ottenibili utilizzando la tecnica di

regressione dei minimi quadrati lineari (LLS, Linear Least Squares).

Più complessa è l’approssimazione con onda a relay. Per prima cosa si divide l’oscillazione registrata in tre parti ( )1 re y , ( )2 re y e ( )3 re

y definendo due numeri n1 e n2. La

divisione in tre intervalli permette di costruire un buon algoritmo per ottenere la migliore approssimazione:

1. Si sceglie un valore per n1 e n2 con n >2 n1.

2. Il modulo di ottimizzazione, basato sul metodo del simplesso, ad ogni iterazione fissa un valore per i due parametri che caratterizzano l’onda a relay: la costante di tempo τ e il ritardo θ . 3. L’uso dei parametri permette di ottenere la curva di approssimazione, con ampiezza unitaria, nel primo intervallo: τ θ − − ∧ − = e t y1 1 (1.30)

4. L’ampiezza A1, che permette di ottenere la migliore curva di approssimazione nel primo intervallo y1, è calcolata con la tecnica LLS:

(

)

( ) 1 1 1 1 1 1 1 1 1 yˆ yˆ yˆ y y A yˆ A = T − re ⇒ = ⋅ (1.31)5. La curva di approssimazione del secondo intervallo ha la stessa τ di y1. Il

ritardo θ2, invece, è valutato in modo da ottenere yˆ2

( )

n1 ≡yˆ1( )

n1 ; con questa imposizione la seconda parte dell’approssimazione, con ampiezza unitaria, è: τ θ2 1 ˆ2 − − + − = e t y (1.32) 6. Il calcolo dell’ampiezza ottimale di fittaggio A2, in questo caso, deve esseresoggetta all’imposizione y2

( )

n1 ≡y1( )

n1 . Il problema è risolto con le equazioni 1.33 e 1.34, mentre il valore di A2 è valutato ancora con il metodo LLS (equazione 1.35):( )

1 2 2 2 ˆ ˆ ~ y y n y = − (1.33) ( ) ( ) ( )( )

1 2 2 2 ~ y y n yre = re − re (1.34)(

)

( ) 2 2 2 2 2 1 2 2 2 y~ ~y ~y y~ y A yˆ A = T − re ⇒ = ⋅ (1.35) 7. La terza parte dell’approssimazione è valutata nello stesso modo: si fissa il valore θ3 come al punto 5 e l’ampiezza A3 come al punto 6, ottenendo y3.

8. La curva di approssimazione globale è l’unione delle tre parti approssimate: yap =

[

y1T yT2 yT3]

T. Un fattore di scala globale ATot è valutatocon tecnica LLS tra yap e la curva registrata, in modo da ottenere la migliore

approssimazione possibile.

9. Se il nuovo yap genera un errore minore rispetto a yap valutato all’iterazione

precedente, il sistema utilizza la nuova curva come migliore approssimazione CR, altrimenti si mantiene l’approssimazione precedente.

10. Il modulo della tecnica del simplesso esegue poi un primo controllo: se non ha raggiunto la convergenza viene cambiato il valore di τ e θ e la procedura riparte dal punto 3.

11. Se il metodo del simplesso è andato a convergenza o si è raggiunto il massimo numero di iterazioni possibile, la procedura esegue un secondo controllo: se n1 e n2 non hanno assunto tutti i possibili valori la procedura

riparte dal punto 1, altrimenti è stata trovata la miglior curva di approssimazione CR.

Confrontando l’errore tra i dati reali e quelli approssimati si può valutare l’accuratezza dell’approssimazione e dare un’indicazione sul fenomeno che dà origine alle oscillazioni: se è migliore il seno (errore ES) l’oscillazione è associata ad un disturbo esterno (fig. 1.13(b)); se è migliore l’onda a relay o l’onda triangolare (errore ERT ) l’oscillazione è associata all’attrito (fig. 1.13(a)). (a) Presenza di attrito (b) Presenza di un disturbo fig. 1.13: Andamento dei dati reali (in nero), dell’approssimazione con seno (in rosso) e dell’approssimazione migliore tra relay e triangolo (in blu) per un ciclo. Mediando i due errori su tutti i semicicli esaminati si ottengono rispettivamente ES,m e ERT,m con cui è possibile definire un indice di attrito SI: m RT m S m RT m S I E E E E S , , , , + − = (1.36)

L’indice di attrito è compreso nell’intervallo [‐1,1] e assume valori negativi quando l’approssimazione sinusoidale risulta migliore, mentre assume valori positivi in caso di attrito. Valori vicini a zero indicano che le due approssimazioni hanno errori simili e la procedura dà una risposta incerta; considerando che il rumore può cambiare la forma della curva, è stata definita una zona di incertezza per valori di SI <0.21. Ciò corrisponde al rapporto 0.66 , , = m RT m S E E , in analogia con il valore limite 3 2 ≤ ∆τ della tecnica della cross‐correlazione.

Viene anche calcolato un indice di attrito per i soli semicicli positivi (S ) e un I+

indice di attrito per i soli semicicli negativi (S ). Se, infatti, soltanto uno dei due I−

indici S e I+ S assume un valore superiore a 0.21, siamo in presenza di attrito I−

asimmetrico.

1.5 Effetto dei principali parametri sulle oscillazioni

registrate

In questa sezione si analizzano le principali caratteristiche del fenomeno dell’attrito, osservando gli andamenti allo stazionario delle variabili del processo (segnale di controllo OP, variabile manipolata MV,variabile controllata PV) al variare di alcuni parametri importanti, cioè i parametri del processo, dell’attrito e del regolatore. In particolare questa analisi è finalizzata a verificare l’effetto della variazione del guadagno del regolatore sulla frequenza delle oscillazioni registrate: si tratta di un test, già proposto in [5], per confermare la presenza di attrito nel caso di anelli di regolazione SISO.

L’analisi si basa su alcune semplici simulazioni, eseguite con MATLAB®, nelle quali si considera come esempio illustrativo un processo del primo ordine più ritardo (FOPTD, First Order Plus Time Delay) controllato in retroazione da un regolatore PI la cui valvola è affetta da attrito. Si tratta, quindi, di un classico anello di controllo di tipo SISO (Single Input Single Output) ): in fig. 1.14 si riporta lo schema SIMULINK® impiegato per le simulazioni. Per simulare l’attrito si usa il modello di Choudhury descritto precedentemente (paragrafo 1.3.3). Lo schema SIMULINK® prevede l’uso di uno switch, che permette di simulare, a seconda della posizione, l’attrito nella valvola oppure l’ingresso nell’anello di un disturbo sinusoidale. In tutte le simulazioni il set‐point è costante ed è sempre uguale a zero.

fig. 1.14: Schema SIMULINK® di un sistema SISO

1.5.1 Variazione dei parametri del processo

Si vuole studiare l’influenza dei parametri del processo sulle oscillazioni generate dalla presenza di attrito nella valvola e registrate nelle variabili di processo ( lo switch è posizionato in modo da simulare l’attrito nella valvola,

fig. 1.14).

In fig. 1.15 si riportano gli andamenti di OP, MV e PV al variare dei parametri del processo, in particolare del ritardo θ e della costante di tempo τ , e fissando quelli dell’attrito e del regolatore: il modello del processo, il tuning del regolatore e i parametri dell’attrito impiegati sono riportati in tab. 1.1.

Processo Regolatore Parametri dell’attrito

S J 1 3 + − s e s τ θ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + s s 10 1 10 2 . 0 1 1 tab. 1.1: Modello del processo, tuning del regolatore e parametri dell’attrito Sono stati analizzati tre casi, utilizzando i seguenti valori: a) θ =10; τ =1; b) θ =10; τ =5; c) θ =10; τ =10.

a) =10 τ θ b) =2 τ θ c) =1 τ θ fig. 1.15: Andamenti di OP, MV e PV al variare di τ θ Si osserva che in tutti e tre i casi la variabile manipolata MV mantiene il tipico andamento ad onda quadra, indice di una marcata non‐linearità mentre l’andamento del segnale di controllo OP è ad onda triangolare. La variabile controllata PV mostra anche la presenza del ciclo limite ma l’effetto del processo modifica il tipico andamento ad onda quadra osservato nella MV. Al diminuire di

τ θ

la forma delle onde cambia da quadra a triangolare, confondibile con una sinusoide.

Infatti, al diminuire di τ θ

, è maggiore l’effetto di filtrazione esercitato dal

processo su MV, con il risultato che in PV la tipica onda quadra mostrata da MV scompare per essere sostituita da una forma triangolare.

Inoltre l’ampiezza delle oscillazioni non è influenzata da θ e τ ; la frequenza di oscillazione, invece, diminuisce al diminuire di τ θ .

1.5.2 Variazione dei parametri dell’attrito

Fissando i parametri del processo e del regolatore e variando quelli dell’attrito, è stato possibile analizzare come le oscillazioni cambiano a seconda della tipologia di attrito che le genera. Il modello del processo, il tuning del regolatore e i parametri dell’attrito usati nelle simulazioni sono riportati in tab. 1.2. I risultati

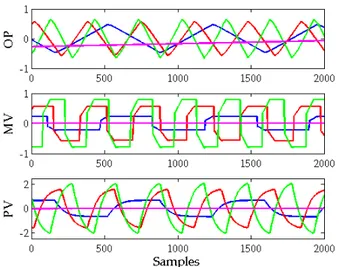

ottenuti dalle simulazioni sono riportati in fig. 1.16 e in fig. 1.17, adottando la seguente simbologia: 1. Deadband: colore magenta 2. Undershoot: colore blu 3. No offset: colore rosso 4. Overshoot: colore verde

Processo Regolatore Attrito

Deadband Undershoot No offset Overshoot

S J S J S J S J 1 10 3 10 + − s e s ⎜⎝⎛ + ⎟⎠⎞ s s 10 1 10 2 . 0 5 0 5 2 5 5 5 7 tab. 1.2: Modello del processo, tuning del regolatore e parametri dell’attrito a) Grafico MV vs OP b) Grafico PV vs OP fig. 1.16: Variazione dei parametri dell’attrito

fig. 1.17: Andamenti di OP, MV e PV

Nei tre casi di attrito (Undershoot, No offset e Overshoot) gli andamenti di OP, MV

e PV mostrano dei cicli limite, mentre la sola presenza di deadband non causa

oscillazioni ma aggiunge soltanto un ritardo al processo.

In presenza di cicli limite, il segnale di controllo OP assume un andamento oscillatorio ad onda triangolare e la variabile manipolata MV, invece, il tipico andamento ad onda quadra. Per quanto riguarda la PV, al diminuire del rapporto

J S

la forma delle onde cambia da quadra a triangolare. Inoltre, per tutte e tre le variabili, al diminuire del rapporto

J S

sia l’ampiezza che la frequenza delle oscillazioni aumentano. La fig. 1.16a mostra il grafico di MV vs OP, il cui andamento indica chiaramente la presenza di attrito nella valvola, mentre il grafico PV vs OP (fig. 1.16b), che ha un andamento ellittico, non sempre può essere impiegato per l’individuazione dei problemi di attrito. Ciò è dovuto al fatto che il grafico PV vs OP include non solo la caratteristica non lineare dalla valvola, ma anche la dinamica del processo, P

( )

s , che in questo caso è del primo ordine più ritardo.Quindi, se la MV è disponibile nei dati di impianto, si usa direttamente il grafico di MV vs OP per l’individuazione dell’attrito nella valvola; il grafico di PV vs OP si può usare soltanto per gli anelli di controllo di flusso, dove il flusso attraverso la valvola, cioè la PV, si può considerare proporzionale all’apertura della valvola, cioè la MV.

1.5.3 Variazione del guadagno del regolatore

Si vuole studiare ora l’effetto del guadagno del regolatore sul ciclo limite generato dalla valvola: si eseguono, pertanto, alcune simulazioni variando il guadagno del regolatore, KC, e fissando tutti gli altri parametri. Il modello del

processo, il tuning del regolatore e i parametri dell’attrito sono riportati in tab. 1.3.

Processo Regolatore Parametri dell’attrito

S J 1 10 3 10 + − s e s ⎜⎝⎛ + ⎟⎠⎞ s s KC 10 1 10 3 1 tab. 1.3: Modello del processo, tuning del regolatore e parametri dell’attrito Sono stati analizzati tre casi in cui si è scelto: a) 3 2 max , = C C K K b) 2 1 max , = C C K K c) 3 1 max , = C C K K

dove KC,max =0.524 è il guadagno del regolatore in corrispondenza del quale il processo raggiunge le condizioni di stabilità marginale.

In fig. 1.18 si riportano gli andamenti di OP, MV e PV: si osserva che la

diminuzione di KC causa sia una diminuzione dell’ampiezza che una diminuzione

della frequenza delle oscillazioni.

In particolare la frequenza w0 diminuisce nelle stesse proporzioni in cui

diminuisce KC.

Una spiegazione intuitiva di questo comportamento è che un basso valore di KC

causa una bassa velocità di aumento della forza attiva (paragrafo 1.3.1); ciò vuol dire che ci vuole più tempo affinché raggiunga la forza di attrito statico e, di conseguenza, la frequenza di oscillazione è più bassa (la frequenza e il tempo sono grandezze inversamente proporzionali). a F a F FS

Una spiegazione più accurata si trova in [20], dove l’effetto della variazione del guadagno del regolatore sulla frequenza di oscillazione a causa dell’attrito nella valvola è analizzato attraverso la tecnica della funzione descrittiva. a) 3 2 max , = C C K K b) 2 1 max , = C C K K c) 3 1 max , = C C K K fig. 1.18: Effetto della variazione del guadagno del regolatore sulle oscillazioni generate da una valvola affetta da attrito La variazione del guadagno del regolatore, sulla base degli effetti che produce, può rappresentare un valido test per confermare la presenza di attrito in una valvola [5], quando, per esempio, le tecniche di individuazione dell’attrito danno risultati incerti e cioè che la causa delle oscillazioni registrate nei dati di impianto può essere o la presenza di attrito nella valvola o l’ingresso nell’anello di un disturbo. A tale proposito, si simula l’ingresso di un disturbo sinusoidale (cambiando la posizione dello switch, fig. 1.14), variando il guadagno del regolatore e fissando i parametri del processo. Essendo la valvola in assenza di attrito, è simulata come un guadagno unitario, per cui la variabile manipolata MV coincide con il segnale di controllo. Il disturbo al generico tempo t è dato da:

(

w t)

sen A d= ⋅ d⋅ (1.37)dove A è l’ampiezza e wd è la frequenza.

Il modello del processo, il tuning del regolatore e i parametri del disturbo sono riportati in tab. 1.4.

Processo Regolatore Parametri del disturbo

A wd (rad/sec) 1 10 3 10 + − s e s ⎜⎝⎛ + ⎟⎠⎞ s s 10 1 10 4 . 0 1 0.2 tab. 1.4: Modello del processo, tuning del regolatore e parametri del disturbo

In fig. 1.19a si riportano gli andamenti di OP e di PV al diminuire di KC: le curve

di colore verde rappresentano il caso base, per quelle di colore rosso KC è stato

dimezzato e, infine, per quelle di colore blu KC è stato diviso per 4. Si osserva che

la frequenza di oscillazione non cambia nei tre casi: calcolando tale frequenza sulla base del semiperiodo di oscillazione, inteso come l’intervallo di tempo entro il quale la variabile in esame assume sempre lo stesso segno (da notare che le variabili del processo oscillano sempre intorno a zero), risulta che questa coincide con la frequenza di oscillazione del disturbo.

Osservando, invece, il grafico PV vs OP in fig. 1.19b, si nota che le ampiezze dei due segnali e l’inclinazione dell’ellisse (l’andamento è ellittico come nel caso di attrito nella valvola) diminuiscono al diminuire di KC. a) b) fig. 1.19: a) Andamenti di OP e PV; b) Grafico PV vs OP

Quindi, se la causa delle oscillazioni registrate nei dati di impianto è dovuta all’ingresso di un disturbo lineare, la variazione del guadagno del regolatore non influenza affatto la frequenza di oscillazione.

Per cui, se l’indicazione fornita da una tecnica per l’individuazione dell’attrito è incerta e si cambia il guadagno del regolatore, la variazione della frequenza di oscillazione dimostra che la causa delle oscillazioni è l’attrito nella valvola, altrimenti è dovuta all’ingresso nell’impianto di un disturbo lineare.