Capitolo 1

PROCESSO PRODUTTIVO DELLA CARTA

Nella norma UNI 7706 la carta, in senso generale, viene definita come “Materiale in nastro o in foglio costituito di fibre, con o senza l’aggiunta di adatti componenti, fabbricato, secondo i processi tradizionali, a partire da un impasto cartario per eliminazione dell’acqua attraverso le maglie di una tela e successivo essiccamento”. In alcuni processi di fabbricazione in fase di sviluppo l’acqua come mezzo disperdente è sostituita da aria od altri flussi. Le fibre dell’impasto sono per lo più di origine vegetale, naturale od artificiale, ma possono essere anche di origine minerale, animale o sintetica o una miscela di queste.

La carta, intesa in senso generale, si suddivide in due grandi categorie e cioè la carta vera e propria ed il cartone. La distinzione tra questi due tipi di manufatti non è sempre molto chiara ed evidente. Si è convenuto che per carta deve intendersi il manufatto con grammatura inferiore a 225 g/m2, mentre il cartone è caratterizzato da grammatura, spessore e rigidità superiori.

Storicamente i cinesi sono stati i primi a fabbricare la carta all’inizio del II secolo d.C., partendo da vegetali quali la corteccia di gelso, la canapa e il ramié. Dalla Cina quest’arte si diffuse attraverso l’Asia centrale, la Persia e la città di Samarcanda; gli Arabi, dopo la conquista della città, appresero questa tecnologia, la svilupparono a Bagdad nell’VIII secolo impiegando gli stracci di lino e di cotone e la introdussero in Spagna nel secolo XI.

Intorno al 1100 l’arte della carta si affermò ad Amalfi ed a Fabriano e da qui si diffuse rapidamente in altre città italiane. E’ possibile che la primogenitura della fabbricazione della carta in Italia spetti ad Amalfi oppure a qualche località della Sicilia, tuttavia è indubbio che la maggiore influenza sulla sua diffusione fu esercitata dai Maestri Fabrianesi. Il primo documento su carta è conservato presso l’archivio di Stato di Palermo e risale al 1109: proviene dalla cancelleria dei Re Normanni di Sicilia, è bilingue (greco-arabo) ed è attribuito alla contessa Adelaide, prima moglie di Ruggero I.

Nel 1799 Nicolas Louis Robert ideò la prima macchina continua, che fu costruita e brevettata in Francia. La prima in Italia, nel 1807, è quella attivata da Paolo Andrea Molina nella sua fabbrica a Borgosesia; solo qualche anno più tardi

ne compariranno altre in alcune cartiere piemontesi. La macchina sans-fin non si limita, infatti, a rivoluzionare il ciclo produttivo – oltre che meccanizzando la fabbricazione del foglio, inglobando altre fasi, come l’asciugatura – ma richiede anche nuovi spazi. Si tratta infatti di una macchina non solo complessa, ma anche di dimensioni notevoli. Con la scoperta della macchina continua si ebbe un forte aumento della produzione di carta e quindi un’ampia diffusione del suo impiego, il che rese necessario ricercare fonti di materia prima diverse dagli stracci. Numerose piante possono fornire fibre per la fabbricazione della carta: da oltre un secolo ormai il legno costituisce la materia prima di gran lunga più importante da cui vengono ottenute le fibre necessarie alla fabbricazione della carta.

A determinare l’affermazione dell’industria cartaria nella sua forma attuale contribuì l’importantissima scoperta di Federico Gottlob Keller che nel 1844 ottenne la pasta di legno meccanica sfibrando per la prima volta il legno con mole di pietra. Alla scoperta della cellulosa sono legati i nomi di Meillier (1852) che pose a cuocere della paglia con soda caustica in un bollitore sferico e di Tilghman, che riuscì a produrre cellulosa partendo dal legno e usando una soluzione di bisolfito di calcio. Al 1882 risale il procedimento Ritte-Kellner e al 1883 quello di Dahl, che aprì la via alla cellulosa al solfato.

1.1 MATERIE PRIME FIBROSE

Si è detto che le fibre cellulosiche costituiscono la materia prima essenziale per la fabbricazione della carta. Esse sono presenti in natura in tutti i vegetali, in particolare nel legno e nelle piante annuali, dove sono aggregate come cellule elementari a formare il tessuto. Talune fibre, meno importanti per l’impiego cartario, sono ricavate da altre parti vegetali, come il libro (lino, canapa, ramié), il seme (cotone, linters), la foglia (manila, sisal) e la corteccia (fibre giapponesi).

Il costituente chimico fondamentale è la cellulosa , che è associata con altri componenti di grande rilevanza come lignina ed emicellulose, mentre meno importante è la presenza di altri componenti (pectine, cere, grassi, ceneri, etc.)

1.1.1 LEGNO ED ELEMENTI COSTITUTIVI

Le piante legnose sono vegetali perenni a fusto persistente che presenta un accrescimento in senso radiale dovuto all’attività del cambio, le cui cellule hanno la proprietà di riprodursi da se stesse per accrescimento e divisione.

Osservato al microscopio, il legno, in sezione, si presenta come un materiale poroso, composto di elementi cellulari (tracheiti, vasi, fibre) che, tenuti assieme da una sostanza cementante intercellulare, sono disposti parallelamente all’asse del tronco e servono a soddisfare le necessità naturali della pianta: solidità, trasporto della linfa , sostanze di riserva.

Immediatamente dopo essersi formate, le cellule si riempiono di materiale vivente che deposita cellulosa ed altre sostanze sulle pareti interne della cellula stessa determinando l’ispessimento della parete finale della fibra. Quando l’elemento cellulare ha raggiunto le sue dimensioni massime, il materiale vivente muore lasciando una cellula cava o fibra. Questa è essenzialmente un tubo cavo, più o meno rastremato od affusolato alle estremità, con fori situati sulle pareti che permettono il collegamento con le fibre vicine per il trasporto dell’acqua e della linfa.

La crescita del legno avviene in cicli annuali che sono visibili ad occhio nudo in forma di anelli concentrici osservando una sezione trasversale del tronco. Gli anelli annuali sono marcati da una banda più scura rivolta verso l’esterno e da una più chiara situata verso l’interno dell’anello di crescita. La banda più chiara, chiamata legno primaticcio o primaverile, è costituita dalle fibre che si formano per prime, mentre quelle che si depositano successivamente costituiscono il legno tardivo od estivo. Quest’ultimo è più denso del precedente in quanto costituito da fibre con parete ispessita.

1.1.1.1 Conifere e latifoglie

Le piante arboree si suddividono in due grandi classi: le gimnosperme dette comunemente conifere e le angiosperme chiamate anche latifoglie. L’elemento visivo più immediato di differenziazione è rappresentato dall’aspetto delle foglie che, nel caso di conifere sono aghiformi e, in genere, restano sempre verdi durante l’anno, mentre quelle delle latifoglie, come da denominazione,

hanno forma larga e sono caduche. Le fibre dei due tipi di piante sono significativamente diverse le une dalle altre per cui danno fogli con proprietà cartarie diverse.

Le conifere, che sono coave ai dinosauri, rappresentano la forma più antica dell’evoluzione delle piante arboree e quindi il loro tessuto legnoso ha una struttura semplice. La maggior parte del legno è costituita da un tipo di cellula, chiamato tracheite o più comunemente fibre, che adempie alle funzioni naturali di sostegno meccanico e di conduzione della linfa.

Le latifoglie hanno invece origini più recenti e, rappresentando il progresso evolutivo della specie, sono caratterizzate da una struttura più complessa: qui le funzioni di sostegno meccanico e di trasporto di linfa vengono effettuate separatamente ed in modo più efficiente da cellule specializzate (rispettivamente fibre e vasi).

Una delle differenze più importanti, esistenti tra queste due classi in cui sono suddivise le piante arboree, è la densità basale (peso secco in stufa / volume allo stato verde) i cui valori sono in genere più bassi per le conifere e più alti per le latifoglie, anche se esistono talune eccezioni come per esempio certi pini da un lato ed il pioppo dall’altro.

Un’ulteriore differenza di rilevante importanza esistente tra le fibre di conifera e fibre di latifoglia in relazione con uno degli aspetti funzionali delle prime che, dovendo adempiere anche al trasporto della linfa, sono dotate di aperture di comunicazione tra una fibra e l’altra (punteggiature aureolate). Queste sono invece o del tutto assenti, oppure, qualora presenti, sono di dimensioni più piccole, non idonee per la loro identificazione, nelle latifoglie.

Un altro aspetto molto importante che differenzia i due tipi di fibra è la loro lunghezza: la lunghezza media delle tracheiti varia da 2 a 5 mm circa, mentre quella delle fibre di latifoglia si aggira attorno ad un millimetro, con valori massimi di 2 mm circa.

Inoltre nelle fibre di latifoglia si trovano alcune “perforazioni” disposte assialmente nel tronco, dovute alla scomparsa dei vasi, le strutture di trasporto della linfa per le latifoglie. La forma e le dimensioni di questi elementi variano da specie a specie: la lunghezza media è compresa tra 0,4 e 0,8 mm con un massimo di 1,1-1,3 mm. La forma dei vasi può variare da quella di tubo allungato a quella di una botticella di altezza limitata e grande diametro (fino a 0,5 mm). Le estremità possono esser molto oblique o più o meno trasversali e le pareti

laterali, molto sottili, presentano punteggiature variabili per disposizione, forma e dimensioni.

Infine è necessario accennare alla presenza nei tessuti legnosi delle cosiddette cellule parenchimatiche che sono molto piccole (0,1-0,2 mm di lunghezza) di forma simile ad un mattone, con pareti sottili provviste di punteggiature semplici. Le cellule parenchimatiche adempiono a funzioni di riserva e di distribuzione dei metabolici, per cui il loro insieme viene chiamato tessuto di riserva; esse sono presenti nel legno in percentuali molto inferiori rispetto agli elementi cellulari prima descritti e sono più abbondanti nelle latifoglie e nelle conifere.

1.2 CARATTERISTICHE

CHIMICHE

E

MORFOLOGICHE DELLE FIBRE

1.2.1 COMPOSIZIONE CHIMICA

Dal punto di vista chimico il legno è un materiale composito costituito da vari polimeri organici presenti in percentuali che variano non solo da una specie all’altra, ma anche per una stessa essenza in funzione della parte della pianta (tronco, rami, radici), della posizione geografica, delle condizioni del clima e del suolo. Alla eterogeneità del legno, già vista per quanto concerne la sua struttura, occorre aggiungere anche quella relativa alla distribuzione dei suoi componenti chimici entro le pareti della cellula.

I principali costituenti chimici del legno sono: la cellulosa, le emicellulose e la lignina; la loro presenza percentuale varia a seconda della specie vegetale e del luogo di crescita. In genere i legni di latifoglia presentano, rispetto ai legni di conifera, un contenuto più basso di lignina e più elevato di emicellulose. Sono presenti infine come costituenti accessori, in quantità più o meno importanti, oli volatili, acidi resinici, grassi, coloranti, tannini, gomme, materie inorganiche.

1.2.1.1 Cellulosa

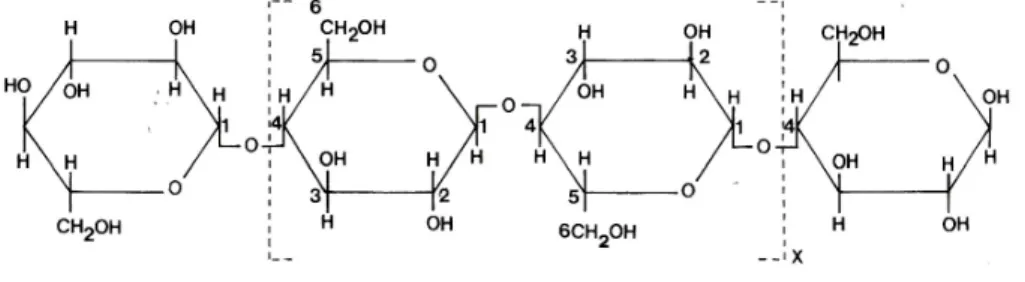

La cellulosa è la base strutturale delle fibre ricavate dai vegetali, dove è associata, più o meno intimamente, con le emicellulose ed in parte anche con la lignina. Essa è un carboidrato, composto cioè da carbonio, idrogeno ed ossigeno, la cui formula bruta è (C6H10O5)n , mentre la formula di struttura è

presentata in fig. 1.1, dove n è il numero di unità di monomero (glucosio) che compongono la molecola del polimero (grado di polimerizzazione). Si tratta, quindi, di un idrato di carbonio ad elevato grado di polimerizzazione, costituito da una lunga catena di unità di anidro-glucosio la cui condensazione è avvenuta per eliminazione di una molecola d’acqua tra l’ossidrile del carbonio in posizione 1 e l’ossidrile del carbonio in posizione 4 della molecola successiva di glucosio (legame 1→4β-D-glucosidico). La cellulosa può quindi essere visualizzata come una lunga catena i cui anelli sono costituiti dal monomero.

Fig. 1.1 – Formula di struttura della cellulosa

Il grado di polimerizzazione varia notevolmente in dipendenza dal vegetale di origine e del processo adottato per l’ottenimento della fibra. Esso ha una notevole rilevanza in quanto è in relazione con importanti proprietà della fibra come resistenza meccanica, resistenza verso i prodotti chimici, resistenza all’attacco microbiologico e al calore. Infine esiste una relazione diretta tra grado di polimerizzazione e resistenza meccanica della carta prodotta con la fibra relativa.

Le catene molecolari di D-glucopiranosio si estendono in forma allungata e si adattano in modo compatto a quelle vicine, consentendo lo sviluppo di forze associative molto numerose (legami idrogeno) che danno così origine ad una struttura molto ordinata e compatta (zone cristalline), dove la penetrazione di reattivi o solventi è molto difficoltosa. Nelle zone, dove le catene molecolari non

appieno per cui la struttura relativa risulta più disordinata (zone amorfe): qui la penetrazione di reattivi e solventi è più immediata e la loro importanza per le reazioni della cellulosa e per il comportamento della fibra all’azione dell’acqua risulta fondamentale.

Il grado di polimerizzazione è un valore medio di valori singoli da molto alti a molto bassi, essendo molto ampio lo spettro della lunghezza delle catene molecolari della cellulosa. In accordo con questo criterio la cellulosa viene suddivisa in alfa-, beta- e gamma cellulosa, al diminuire del relativo grado medio di polimerizzazione. Queste tre frazioni hanno anche un riscontro analitico nel senso che l’alfa cellulosa è quella che resta insolubile dopo un trattamento con soda caustica al 18%. Beta e gamma sono invece solubili in queste condizioni e si differenziano per il fatto che beta è quella che ri-precipita in seguito ad acidificazione della soluzione alcalina in cui è disciolta.

1.2.1.2 Emicellulose

La frazione del legno, indicata come emicellulose, è costituita da un insieme di sostanze piuttosto che da un composto ben definito, quale è il caso della cellulosa. Oggi si considera che le emicellulose delle piante arboree consistano di tipi diversi di carboidrati polimerici amorfi che sono presenti in tutta la struttura della fibra. Esse sono costituite da cinque carboidrati fondamentali: tre esosi (glucosio, mannosio e galattosio) e due pentosi (xilosio e arabinosio). Questi sono sempre presenti nella frazione genericamente chiamata “emicellulosa”, anche se in quantità relative assai diverse. Le emicellulose delle latifoglie sono costituite essenzialmente da xilosio, mentre quelle delle conifere da esosi, in particolare il mannosio.

Come già detto, nelle latifoglie è presente, in generale, una quantità di emicellulose superiore a quella che si trova nelle conifere. Le più semplici di queste macromolecole sono caratterizzate da catene corte e diritte, ma la maggior parte presenta anche diffuse ramificazioni laterali. Questo impedisce che esse si aggreghino in zone ordinate (cristalline) per cui sono più accessibili all’azione imbibente dell’acqua e all’attacco dei reattivi chimici.

Assieme agli acidi ironici esse formano strutture polimeriche diverse: talune più associate con la cellulosa, mentre altre sono legate più strettamente alla lignina.

Analiticamente le emicellulose vengono definite come la frazione di carboidrati che è solubile in alcali diluiti a freddo e che viene facilmente idrolizzata a caldo dagli acidi diluiti. Poiché in queste condizioni diventa solubile anche la frazione della cellulosa a basso peso molecolare, è evidente che il confine tra cellulosa ed emicellulose non può risultare nettamente definito.

1.2.1.3 Lignina

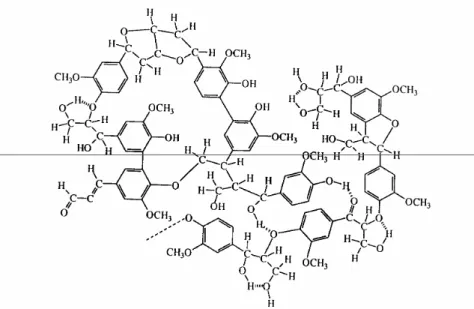

Per descrivere il contenuto complessivo delle fibre in carboidrati (cellulosa più emicellulose) si ricorre al termine olocellulosa. Oltre a questa nel tessuto legnoso è contenuta ancora, come terzo componente (20-30% circa), una sostanza amorfa, molto polimerizzata, chiamata lignina, la cui funzione principale consiste nell’agire da materiale cementante delle fibre nel tessuto legnoso.

Si ritiene che la lignina, durante l’accrescimento della cellula, non venga semplicemente deposta tra i poilisaccaridi della parete cellulare, ma che essa sia strettamente legata od associata ad almeno una parte di essi, in particolare le emicellulose.

La struttura chimica della lignina è estremamente complessa e a tutt’oggi non è stata ancora chiarita in modo completo, come del resto la sua combinazione con gli altri componenti chimici del legno. A differenza di cellulosa ed emicellulose essa ha una natura aromatica e consiste fondamentalmente di unità di fenilpropano polimerizzate in modo complesso in strutture a tre dimensioni, molto ramificate e ad alto peso molecolare. La sua caratterizzazione presenta grandissima difficoltà: trattandosi infatti di un polimero reticolato, esso è molto resistente all’azione dei solventi e la sua solubilizzazione è possibile solamente dopo aver modificato la struttura con azioni chimiche. E’ opportuno qui rimarcare che la lignina è presente nelle latifoglie in quantità minori rispetto alle conifere e che, a questa diversità di tipo quantitativo, se ne aggiunge un’altra ancor più importante di tipo qualitativo: infatti per ossidazione chimica la lignina viene spezzata in frammenti tra quali vaniglina (maggior presenza nelle conifere) e aldeide siringica (maggior presenza nelle latifoglie).

Con taluni coloranti la lignina dà reazioni caratteristiche colorate: per esempio con la floroglucina si ottiene una netta colorazione rossa, reazione che viene utilizzata per identificare la presenza di pasta meccanica nella carta.

Nei processi per l’ottenimento delle paste chimiche è necessario solubilizzare la lignina presente nel tessuto legnoso. Questo può ottenersi ricorrendo all’azione dei solfiti (in genere in ambiente acido) o delle soluzioni alcaline alle alte temperature, che determinano nella struttura chimica della lignina trasformazioni tali da renderla solubile in mezzo di cottura. Altri importanti reattivi chimici, che provocano la modificazione e la successiva solubilizzazione della lignina, sono il cloro e taluni suoi composti come il biossido di cloro. Alla loro azione, che è particolarmente specifica per la lignina, si ricorre per eliminare quella parte della lignina che resta sulla fibra dopo i trattamenti di cottura con i reattivi accennati sopra: questa rappresenta la fase preliminare che è indispensabile nel processo di imbianchimento delle paste chimiche.

Per ragioni ambientali l’utilizzo del cloro è in forte calo nell’industria della cellulosa, e si stanno imponendo sul mercato marchi che evidenziano l’assenza di lavorazioni al cloro delle paste.

Fig. 1.2 – Struttura chimica della lignina

1.2.2 STRUTTURA DELLA FIBRA

Le fibre sono cellule molto allungate (rapporto lunghezza / diametro compreso all’incirca tra 60 e 160), che internamente presentano una cavità (lume) con diametro variante da 10 a 30 micrometri, racchiusa dalle pareti della cellula.

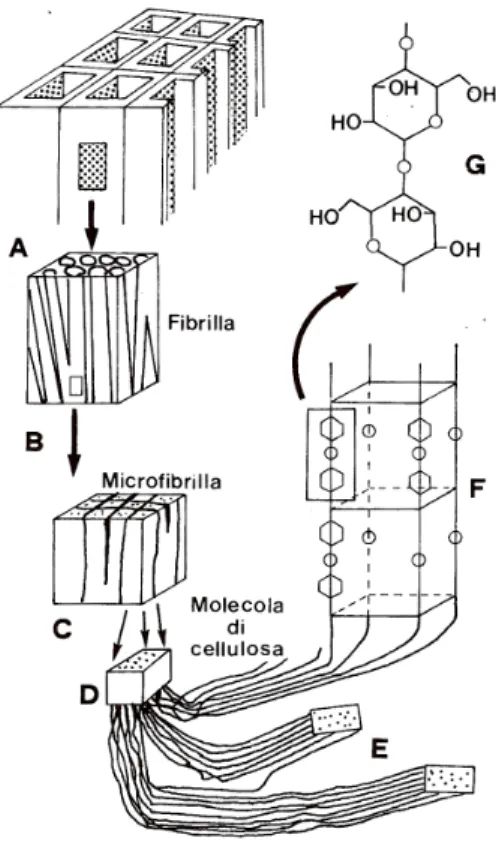

Le fibre, osservate al microscopio sotto forte ingrandimento, risultano costituite da fibrille lunghe e sottili, disposte parallelamente tra loro e orientate, più o meno regolarmente, nella direzione dell’asse fibroso. A un esame più dettagliato le singole fibrille risultano formate da microfibrille sottilissime, costituite a loro volta da fasci di catene molecolari tenuti assieme da forze di valenza secondaria. Uno schema di questa suddivisione strutturale della fibra viene presentato in figura 1.3.

Fig. 1.3 - Rappresentazione schematica della cellulosa nella parete fibrosa del legno: A: sezione di diverse fibre del legno;

B: porzione dello strato S2 (vedi dopo) consistente di fibrille – aggregato di micro fibrille (in bianco) incluse in materiale non cellulosico (in nero);

C: porzione di fibrilla, consistente di microfibrille, che a loro volta sono costituite da aggregati di molecole di cellulosa;

D: sezione trasversale di una singola micro fibrilla;

E: zona di una microfibrilla nella quale le catene molecolari della cellulosa hanno un elevato orientamento;

F: organizzazione delle molecole di cellulosa in una serie di "cellula unitaria" nella quale sono rappresentati i monomeri (unità di cellobiosio); ,

Le catene molecolari sono disposte in talune zone in modo orientato e ordinato (zone cristalline) ed in altre in modo disordinato (zone amorfe). Rispetto alle prime le zone amorfe sono molto più accessibili all’acqua ed agli agenti chimici e costituiscono quindi i luoghi dove hanno inizio le reazioni chimiche e chimico-fisico della macromolecola cellulosica.

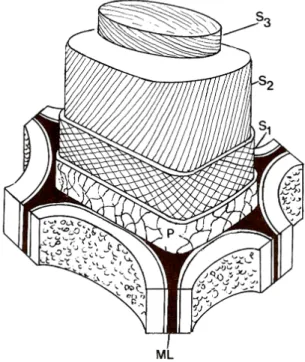

La figura 1.4 rappresenta ancora la struttura della parete della fibra.

Fig. 1.4. - Struttura della parete della fibra: ML: lamella mediana;

P: parete primaria;

S1: strato esterno della parete secondaria; S2: strato intermedio della parete secondaria;

S3: strato interno della parete secondaria o parete terziaria.

Come è possibile osservare dallo schema rappresentato, la parete di una fibra è composta di diversi strati che si depositano successivamente durante il periodo di accrescimento della cellula. Procedendo dall’esterno verso l’interno si trova uno strato intermedio intercellulare, completamente amorfo, chiamato lamella mediana (ML), che separa due fibre contigue, è costituito per la maggior parte da lignina, oltre che di emicellulose e sostanze pectiche, e ha la funzione di “cementante” delle fibre, conferendo una struttura molto rigida e resistente al tessuto legnoso.

A questo segue la parete vera e propria della fibra che è suddivisa in una parete primaria (P) e una parete secondaria (S), dopo di che si perviene al lume e cioè alla cavità della fibra.

La parete primaria (P) è lo strato più esterno della fibra: solo una piccola parte del suo volume è occupata da fibrille cellulosiche, che sono disperse irregolarmente e intrecciate tra loro con orientamento disordinato. Gli spazi che separano queste fibrille isolate sono riempiti da materiale amorfo, costituito soprattutto da lignina e da emicellulose.

La parete secondaria costituisce il grosso della parete cellulare ed è formata da tre strati distinti, caratterizzati da un differente allineamento delle fibrille cellulosiche. Lo strato esterno (S1) è molto sottile ed è costituito da due serie di fibrille incrociate che si avvolgono spiralmente attorno all’asse della fibra con angolazione piuttosto ampia. Lo strato intermedio (S2), che è il più importante, essendo quello che occupa il maggior volume, è costituito da lamelle coassiali di fibrille cellulosiche, molto parallele tra loro, che si avvolgono spiralmente (forma Z) attorno all’asse della fibra con un’angolazione piuttosto bassa. Per ultimo si osserva lo strato interno (S3), chiamato anche parete terziaria, anch’esso molto sottile, costituito da fibrille molto orientate e inclinate spiralmente (forma S), in generale con angolazione molto più elevata delle fibrille di S2 rispetto all’asse della fibra.

La presenza di lignina è soprattutto concentrata nella lamella mediana, comincia a decrescere notevolmente passando alla parete primaria per poi subire una drastica riduzione al procedere entro la parete secondaria fino ad annullarsi praticamente in prossimità del lume. La distribuzione della cellulosa ha un andamento complementare a quello della lignina: è concentrata al massimo nelle zone in cui v’è scarsa presenza di lignina e viceversa. Per le emicellulose invece la concentrazione nei vari strati della parete della fibra, a partire dalla parete primaria (P), decresce lentamente in maniera quasi lineare procedendo verso S3: qui esse costituiscono ancora il 10-20% del totale dei polisaccaridi presenti rispetto al 50% circa presente nella zona più esterna della fibra.

1.2.2.1 Comportamento delle fibre

Le fibre cellulosiche sono caratterizzate da una serie di proprietà che le rendono particolarmente idonee ad essere trasformate in carta. Tra esse possiamo citare l’elevata resistenza intrinseca, la flessibilità e la conformabilità (in particolare quando gran parte della lignina è stata eliminata), la resistenza alle deformazioni plastiche, l’insolubilità in acqua, la capacità di assorbire acqua, la capacità di fissare determinati additivi (collanti, resine, coloranti, etc), la capacità di formare naturalmente legami con fibre adiacenti, la stabilità chimica ed infine il colore bianco.

La natura idrofoba delle fibre cellulosiche rappresenta uno degli aspetti più importanti nei riguardi della loro trasformazione in carta: sono particolarmente importanti la facilità di essere disperse in acqua e la capacità di imbibire rapidamente acqua. Questo provoca sulla fibra un effetto plastificante tale da metterla in grado di formare estese aree di legame con le fibre vicine. Quando due fibre bagnate si avvicinano tra loro nell’operazione di formazione del foglio, si cominciano a stabilire legami tra le superfici che vengono a contatto in conseguenza dell’attrazione polare tra le molecole d’acqua e i gruppi ossidrilici di cui è ricchissima la superficie della fibra. Man mano che l’acqua esistente tra le superfici della fibra viene fatta evaporare, queste superfici si avvicinano progressivamente le une alle altre stabilendo tra loro forze più intense quanto minore è la distanza che le separa. Si perviene così alla formazione dei cosiddetti legami a ponte idrogeno.

Bisogna inoltre tenere in considerazione che per la fabbricazione di molti prodotti cartari, al fine di conferire loro determinate proprietà, è necessario aggiungere certi additivi chimici che le fibre devono essere capaci di trattenere o assorbire. In questi casi entrano in gioco meccanismi di filtrazione, per trattenere particelle di grandi dimensioni, la capacità delle fibre di trattenere particelle di dimensioni molto piccole mediante forze elettrocinetiche ed infine la capacità delle fibre di assorbire o adsorbire additivi in soluzione in ragione della loro affinità chimica con fibra.

Le fibre cellulosiche sono, per loro natura, dotate di proprietà tali da far fronte nel modo più soddisfacente a tutte queste esigenze.

1.2.2.2 Effetti della morfologia e della composizione chimica delle fibre sulle proprietà della carta

Le proprietà della carta dipendono in larga misura dalle caratteristiche delle fibre costituenti. Tra queste quelle che sono di gran lunga le più importanti sono la lunghezza e lo spessore della parete cellulare.

La lunghezza della fibra, oltre ad essere in relazione diretta con la resistenza del foglio alla lacerazione, influisce logicamente anche sul numero di contatti e, quindi, sulle aree di legame che si stabiliscono tra le fibre nel loro intrecciarsi e questo si riflette, naturalmente, sulla robustezza della struttura. Da ciò deriva il grande apprezzamento che, da sempre, le paste di conifera hanno ricevuto da parte del tecnico cartario.

L’importanza dello spessore della parete cellulare è ormai generalmente riconosciuta. Le fibre con elevato spessore della parete sono molto rigide e presentano difficoltà ad assumere la forma di nastri durante le operazioni di pressatura del foglio ad umido e di essiccamento successivo, per cui non vi sarà molta propensione allo stabilirsi di estese aree di contatto tra le relative superfici fibrose adiacenti. Questo si verificherà, invece, con facilità nel caso di fibre con limitato spessore della parete cellulare e con lume di grandi dimensioni, che si afflosciano facilmente con conseguente grande possibilità di formare estese zone di contatto e, quindi, di legame con le fibre adiacenti.

Occorre ricordare che le fibre con parete cellulare ispessita derivano da legname ad elevata densità basale, mentre quelli a bassa densità basale sono caratterizzate da fibre la cui parete ha spessore più sottile. Le prime daranno quindi un foglio aperto, assorbente, voluminoso, opaco e resistente alla lacerazione, ma nel contempo caratterizzato da valori non elevati della resistenza alla trazione e allo scoppio. Al contrario il foglio fatto con fibre a parete cellulare sottile risulterà denso, ben legato, poco poroso, piuttosto trasparente e dotato di ottimi valori di resistenza a trazione, allo scoppio ed anche alla piegatura.

La lignina è il costituente chimico più importante. Trattandosi di un polimero reticolato, localizzato principalmente sulla superficie della fibra, la sua presenza conferisce alla struttura fibrosa una grande rigidità e, perciò, una notevole resistenza ad assumere l’aspetto nastriforme necessario per ottenere un foglio con struttura molto robusta. Se a questo aspetto fondamentale, si

incapace di formare legami idrogeno con le superfici fibrose vicine, è chiaro che le proprietà meccaniche di un foglio saranno tanto maggiori quanto minore, almeno fino ad un certo punto, sarà la lignina presente, mentre nel caso contrario aumenteranno le caratteristiche di voluminosità, sofficità, assorbenza, porosità e opacità.

Le emicellulose, per la loro natura chimica (grande presenza di ossidrili) e la loro localizzazione preferenziale nelle zone disordinate della struttura submicroscopica della fibra, hanno una grande capacità di assorbire acqua, per cui agiscono da plastificante della fibra contribuendo alla sua flessibilità. Da sempre, quindi, la loro presenza è stata ritenuta vantaggiosa nei riguardi della raffinabilità della fibra e delle proprietà meccaniche del foglio relativo, tanto che sono state avanzate autorevoli ipotesi di relazioni dirette esistenti tra queste e quantità di emicellulose presenti.

Mentre si può concordare in linea di massima con l’enunciazione generica di questo concetto, è d’altra parte opportuno usare molta cautela nell’accettare queste ipotesi come verità assiomatica.

Esistono taluni aspetti che risultano talmente preponderanti, rispetto alla pura quantità di emicellulose presenti, da annullare in modo pressoché totale gli effetti vantaggiosi. Innanzi tutto in taluni casi, come per esempio quello delle fibre da stracci di cotone, l’assenza di emicellulose non impedisce di ottenere fogli dotati di eccellenti proprietà meccaniche. Inoltre, una forte presenza di lignina può essere tale da impartire alla fibra proprietà tali di rigidità da impedire che si manifestino gli effetti benefici conseguenti alla presenza delle emicellulose. Infine, ma probabilmente più importante di tutti, la morfologia della fibra, ed in particolare lo spessore della parete cellulare, può assumere una rilevanza tale ai fini delle proprietà cartarie della fibra, da limitare e quasi annullare gli effetti positivi conseguenti alla presenza delle emicellulose. Come esempio si possono citare le notevoli differenze di proprietà cartarie esistenti tra fogli ottenuto da paste delignificate di latifoglie ad alta oppure a bassa o media densità basale (faggi, quercia, eucalipto da una parte e pioppo e betulla dall’altra), nonostante siano presenti percentuali analoghe di emicellulose. In questi casi, la responsabilità delle notevoli differenze di proprietà cartarie deve essere attribuita in misura totale alle differenze di spessore delle rispettive pareti cellulari. Un ultimo esempio importante, con caratteristiche e spiegazioni del tutto analoghe, è quello rappresentato dalle proprietà cartarie del foglio fatto con fibre di paglia di

grano oppure con fibre di sparto, che sono assai simili per contenuto in emicellulose, ma si differenziano notevolmente per la presenza di una parete cellulare sottile nel primo caso e ispessita nel secondo. Le diversità riscontrabili nelle proprietà dei fogli relativi sono del tutto analoghe, e forse anche maggiori, rispetto a quelle citate prima per le latifoglie ad alta ed a bassa densità basale: il foglio fatto con fibre di paglia è denso, resistente, trasparente, poco poroso ed incartato, mentre quello di fibre di sparto è opaco, voluminoso, soffice, resiliente e assai meno resistente.

1.3 FIBRE VERGINI PER LA FABBRICAZIONE

DELLA CARTA

Le fibre necessarie per la fabbricazione della carta possono avere due origini fondamentalmente diverse: possono essere fibre vergini cioè prodotte partendo da vegetali naturali (legno e piante annuali) oppure fibre secondarie (o fibre di recupero), che invece si ottengono recuperando le fibre esistenti nella carta già prodotta ed utilizzata (in questo caso la materia prima è la carta stessa: carta da macero). Mentre, un tempo, le prime erano nettamente più importanti delle seconde, attualmente, specialmente nei paesi poveri di materie prime legnose, le “fibre secondarie” hanno assunto un’importanza non inferiore a quelle delle “fibre vergini”.

In ragione delle diversità di struttura fisica e chimica dei materiali di partenza, i sistemi di produzione dei due tipi di fibre presentano aspetti fondamentalmente diversi per cui verranno trattati separatamente.

Il primo problema che si presenta, quando si devono produrre paste di fibre vergini, è come separare le une dalle altre unità cellulari costituenti la materia prima, dove queste sono saldamente legate tra loro in una struttura molto compatta. Si tratta di scindere i legami molto forti che in natura esistono tra le fibre in modo che esse possano venir separate singolarmente.

Per realizzare questi obiettivi occorre spendere una certa quantità di energia. L’energia utilizzata a questi fini è essenzialmente di tipo chimico oppure meccanico. Il terzo tipo di energia, quella termica, che è sempre presente in questi processi, ha in genere una funzione sussidiaria nel senso che, a differenza

delle energie chimica e meccanica, non è da sola sufficiente a realizzare l’operazione desiderata.

In dipendenza del tipo di energia, che presiede in modo fondamentale al processo di separazione delle fibre, avremo quindi:

- paste chimiche (si utilizza solo energia chimica con una resa del 45-55%);

- paste meccaniche ( prodotte utilizzando esclusivamente energia meccanica, resa 95%);

- paste ad alta resa diverse dalle meccaniche (si utilizza in parte energia chimica ed in parte energia meccanica, con una resa che va dal 65-95%).

1.3.1 PRODUZIONE DI CELLULOSA

Il legno, scortecciato e ridotto in pezzetti (chips) per facilitare l’impregnazione, viene sottoposto ad un attacco di sostanze chimiche:

• in ambiente alcalino (idrato di sodio): per ottenere cellulosa al solfato o Kraft (dal tedesco forte) con elevate caratteristiche meccaniche e quindi adatte all’impiego nella fabbricazione degli strati esterni del cartone ondulato, nelle carte da imballo e comunque in tutti i tipi di carta in cui è necessaria una buona resistenza;

• in ambiente acido (solfito): per ottenere cellulose dette al solfito. Tale cottura viene fatta con immissione di vapore ad alta temperatura, in modo da sciogliere tutta la lignina per via chimica e liberare così le fibre di cellulosa con un modestissimo lavoro meccanico tramite raffinatori a disco.

Fig. 1.5 – Produzione della cellulosa

La raffinazione è un processo duplice di compressione e di sfregamento cui sono assoggettate le fibre che, così elementarizzate, vengono poi lavate, assortite per eliminare eventuali fasci di fibre non cotte od altre impurità e quindi convogliate nelle torri di imbianchimento dove, tramite processo di ossidazione con cloro o, più recentemente, con acqua ossigenata, le fibre sono sbiancate per essere utilizzate in carte bianche.

Il liscivio di cottura viene concentrato per recuperare i prodotti chimici in esso disciolti e la lignina che sotto forma di lignin-solfonato è utilizzata anche come collante per la produzione di pannelli truciolari. Le acque reflue sono depurate tramite depuratore anaerobico o bruciate per produrre vapore nel caso la lignina non sia stata prima estratta.

La resa in fibra delle cellulose, fatto 100 un kg di legno secco, è del 40-45% .

Le caratteristiche cartarie della cellulosa sono ottime dal punto di vista qualitativo, sia come resistenze meccaniche che come grado di purezza e di bianco raggiungibile. Le carte di pura cellulosa sono quasi illimitatamente durevoli nel tempo e, non contenendo lignina, ingialliscono in modo trascurabile.

1.3.2 PASTE SEMICHIMICHE

Sono prodotte partendo da chips prevalentemente di latifoglia (faggio e pioppo) ed il ciclo produttivo non si discosta molto da quello descritto per la produzione di cellulosa. La differenza fondamentale sta nel fatto che la lignina e le sostanze incrostanti non vengono completamente sciolte in quanto l’attacco chimico con solfito di sodio, la cottura, è solo parziale; la resa, partendo dal kg di legno secco, si aggira sul 60% e la fibra di cellulosa è ancora parzialmente lignificata.

Fig. 1.6 - Produzione paste semichimiche

Le paste semichimiche hanno caratteristiche qualitative intermedie e non ben definite fra quelle delle cellulose (paste chimiche) e quelle delle paste ad alta resa (paste meccaniche, chemitermomeccaniche e chemimeccaniche), se consideriamo anche gli alti costi di produzione e di depurazione in relazione alla bassa resa capiamo perché si sta gradualmente abbandonando questo metodo

produttivo. Le paste semichimiche trovano comunque il loro impiego nella produzione di carta da giornale, da stampa, nel cartone ondulato, ecc.

1.3.3 PASTE MECCANICHE

Il metodo più tradizionale e più semplice per produrre paste cartarie, è quello meccanico da sfibratore. Anche in questo caso si parla di paste ad alta resa, sino al 90-95% che si ottengono sfibrando il legno esclusivamente per via meccanica. La materia prima di partenza può quindi essere il solo tronchetto di legno (pioppo o abete) che dopo la scortecciatura viene pressato, in presenza di acqua, contro una mola rotante ed abrasiva.

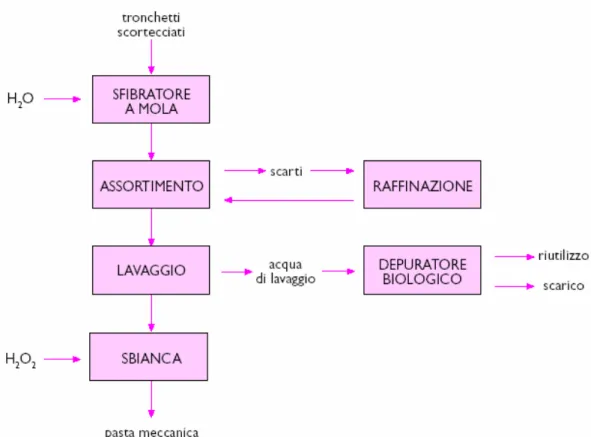

Fig. 1.7 – Produzione paste meccaniche

La pasta ottenuta deve essere assortita e le schegge od i fascetti di fibre sono rilavorati in un raffinatore a dischi. L’ultima fase di produzione consiste nella sbianca con perossido di idrogeno (H2O2); i reflui sono inviati ad un depuratore

Le migliori caratteristiche di questo prodotto sono da ricercare nella buona stampabilità e voluminosità, non in quelle meccaniche di lacerazione e lunghezza di rottura poiché è lo stesso metodo produttivo che, elementarizzando le fibre esclusivamente per via meccanica, ne lacera, accorciandole, una grande quantità.

1.3.4 PASTE AD ALTA RESA DIVERSE DA QUELLE

MECCANICHE

Le paste chemitermomeccaniche e chemimeccaniche fanno parte delle paste denominate ad alta resa e derivano il loro nome dal processo industriale utilizzato per ricavarle e quindi, ancora una volta, dalla metodologia utilizzata nel trattare la lignina e le sostanze incrostanti che cementano le varie fibre tra di loro e danno corpo e rigidità al contesto legnoso.

Nel processo di preparazione delle paste ad alta resa, la lignina viene semplicemente ammorbidita attraverso un blando attacco termo-chimico o solo chimico (senza vapore aggiunto) e quindi lasciata in gran parte a ricoprire la fibra di cellulosa.

I vantaggi economici derivanti dall’utilizzo di queste paste, sono molteplici: • minor costo della materia prima (legno meno pregiato);

• minor impiego di energia elettrica; • costi inferiori di depurazione;

• vantaggi dal punto di vista della tutela ecologica.

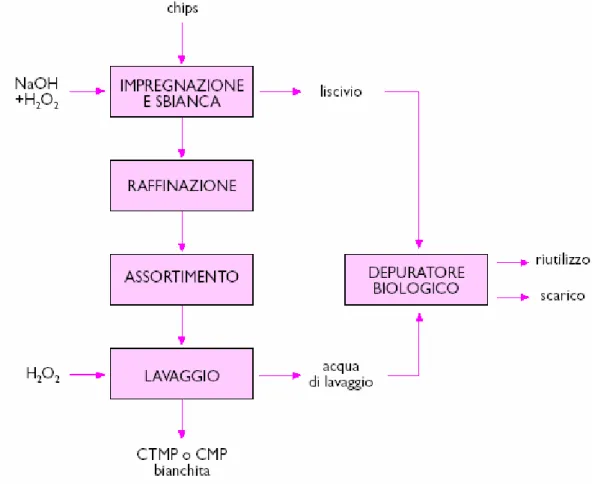

Il pioppo, anche di provenienza nazionale, è l’essenza più usata ed apprezzata per produrre C.T.M.P. o C.M.P. ma viene impiegato anche l’abete, gli scarti delle lavorazioni del compensato e delle segherie sono la base per la produzione di queste paste. Anche questo processo produttivo parte dai chips che, impregnati ad una temperatura inferiore ai 100 °C con soda caustica per ammorbidire la lignina e perossido di idrogeno (acqua ossigenata) per la sbianca, vengono convogliati in raffinatori a disco (Fig. 1.9) allo scopo di elementarizzare le fibre per via meccanica.

Fig. 1.8 – Produzione paste ad alta resa

Il raffinatore a dischi è costituito essenzialmente da due dischi metallici posti uno di fronte all’altro, le cui superfici contrapposte sono munite di scanalature dirette verso l’esterno, con dimensioni e forma variabile a seconda dello stadio/grado di raffinazione.

Un disco è fisso, l’altro gira velocemente e può essere allontanato od avvicinato all’altro; all’interno delle due piastre viene forzata la sospensione di legno impregnato e acqua. Questa, spinta dall’azione del disco rotante e lanciata verso la periferia dalla forza centrifuga, passa attraverso lo spazio esistente tra le scanalature subendo un’azione meccanica di disintegrazione e raffinazione. I passaggi successivi consistono nell’assortitura, per scartare e rilavorare fascetti (schegge) di fibre che non si fossero ben aperti nella prima fase di raffinazione ed eventualmente un altro stadio di sbianca al perossido con relativo lavaggio della pasta. L’operazione di sbianca prevede che la fibra stazioni per un certo periodo all’interno di una tina in una soluzione ricca di acqua ossigenata in base alcalina ed alla temperatura di circa 50-60 °C. L’acqua ossigenata ossida i legami cromofori del legno sbiancandolo.

Le paste chemimeccaniche o chemitermomeccaniche sono utilizzate per la produzione di quasi tutti i tipi di carta e cartoni, dal tissue (fazzolettini igienici, asciugatutto, tovaglioli, ecc.) alle carte patinate. Le buone caratteristiche meccaniche (lunghezza di rottura, resistenza alla lacerazione) decisamente elevate per paste ad alta resa, ne consentono impieghi anche massicci.

1.4 PRODUZIONE DI FIBRE SECONDARIE

Le fibre secondarie provengono dalla cosiddetta carta da macero. Vale la pena sottolineare che, in Europa, la gestione sostenibile delle foreste promossa dall’industria cartaria fa sì che per un albero tagliato ne vengano piantati 3. Va dunque sfatato il luogo comune che l’utilizzo di fibre vergini deve essere ridotto per salvaguardare le foreste.La fibra di cellulosa e la carta da macero sono due materie prime fondamentali per produrre la carta e fanno parte del medesimo ciclo virtuoso. Con il riciclo della carta, la vita della fibra cellulosica viene estesa, chiudendo un intero ciclo che non può essere, però, ripetuto all’infinito. La fibra di “seconda mano” si può infatti riutilizzare in media sette volte.

L’impasto per la produzione della carta deve quindi necessariamente includere una certa percentuale di fibra vergine poiché la fibra cellulosica si deteriora ad ogni processo di riciclo.

Carta e cartone sono materiali diffusissimi nel mondo moderno, e sono utilizzati per gli scopi più diversi. Libri, riviste e giornali sono stampati su carta; carta, cartoncino e cartone sono impiegati negli imballaggi degli articoli di ogni forma e dimensione. Non solo: la carta è entrata nelle nostre case anche per usi igienici, si usa la carta moneta, e si rivestono le pareti (carta da parati); il cartone ha anche trovato larga diffusione nell’edilizia con il boom del cartongesso.

Le fibre secondarie vengono dunque ottenute mediante ri-trasformazione di carte e cartoni in fibre, che possono così essere riutilizzate in nuove produzioni cartarie. Di fatto oltre la metà della carta e del cartone immessi al consumo in Italia viene raccolta e riciclata, e concorre alla produzione di nuova carta e di nuovo cartone, in un ciclo senza fine.

1.4.1 TIPI DI MACERO

In ragione della vastissima gamma dei manufatti cartari, le cui differenze sono molto ampie, le carte da macero sono caratterizzate da una grandissima diversificazione qualitativa. In sede CEPAC (la Federazione Europea delle Industrie delle Paste, Della Carta e del Cartone) gli esperti appartenenti alla Comunità Europea hanno operato una suddivisione della carta da macero, in relazione a importanti differenze qualitative, nei quattro gruppi seguenti:

• Gruppo A/ Qualità inferiori: consiste essenzialmente in carta da macero mista;

• Gruppo B/ Qualità medie: consiste in resa di giornali, refili colorati misti, refili di opuscoli, libri bianchi scartonati con o senza pasta meccanica; • Gruppo C/ Qualità superiori: Consiste in refili chiari di tipografia, refili

colorati esenti da stampa, schede meccanografiche, archivio bianco, cartoni bianchi, carte bianche patinate, refili bianchi;

• Gruppo D/ Qualità kraft: consiste in prodotti fatti a base di paste kraft (cartoni ondulati, sacchi, carta e ritagli kraft).

1.4.2 ASPETTI

DEL

RECUPERO

DELLE

FIBRE

SECONDARIE

Detto delle grandissime differenze qualitative esistenti tra carte da macero di provenienza diversa, è evidente che questo aspetto risulterà determinante ai fini della qualità della fibra secondaria ottenuta, per cui l’impiego in carte fini, in sostituzione di fibre vergini, potrà aversi solo nel caso di macero di qualità.

L’utilizzo della carta da macero per produrre fibre secondarie è caratterizzato da taluni importanti aspetti negativi per la qualità e/o i costi del prodotto cartario finale. Innanzi tutto il macero contiene sostanze estranee (anche in quantità notevoli) che devono esser allontanate con i costi operativi e di smaltimento che non sono mai indifferenti. La qualità delle fibre secondarie, ottenute da un certo macero, anche se molto omogenee, è sempre inferiore a quella delle fibre dell’impasto originario, per cui sono spesso necessari interventi aggiuntivi per ristabilire i livelli di qualità. In generale l’impiego di carta da macero determina poi un aggravio dell’inquinamento delle acque di scarico, complicando quindi certi aspetti della conduzione della cartiera che possono essere già preoccupanti nel caso dell’impiego di fibre vergini. Il mantenimento del ciclo delle acque più chiuso possibile diventa di conseguenza più difficile e comporta immancabili lievitazione dei costi. Infine occorre tener presente che il macero è sempre caratterizzato da una forte variabilità, che è particolarmente elevata nel caso delle qualità scadenti, con conseguenti riflessi negativi sul processo di trasformazione e sul prodotto finale.

A causa dell’estrema eterogeneità della carta da macero la sua trasformazione in fibra secondaria è, in generale, assai complessa e quindi necessita di parecchie fasi il cui numero e grado di sofisticazione dipendono innanzi tutto della quantità e dal tipo di contaminanti presenti e, successivamente, dalla qualità della fibra secondaria che si vuole ottenere.

Le operazioni necessarie comportano la riduzione del materiale fibroso a fibre elementari, che viene realizzata mediante spappolamento in acqua, e poi i vari trattamenti di pulizia e depurazione per allontanare tutti i contaminanti non fibrosi presenti. Questi trattamenti diventano particolarmente complessi e sofisticati quando si vuole ottenere una fibra secondaria di qualità.

Per conseguire questi obiettivi si può far uso di mezzi esclusivamente meccanici oppure ricorrere a sistemi che al trattamento meccanico abbinano

anche dei trattamenti chimici in modo da realizzare una maggiore nobilitazione della fibra recuperata. La scelta del sistema di recupero dipende perciò dalla qualità del macero, dalla qualità e dal tipo dei contaminanti presenti ed infine dalla qualità della fibra secondaria che si vuole ottenere e, cioè, dalla destinazione della carta.

1.4.3 SFIBRATURA DEL MACERO

E’ la fase comune a qualsiasi sistema per l’ottenimento di fibre secondarie, per cui si può considerare il “cuore” del processo di riciclo del macero.

Essa viene realizzata ricorrendo ad uno spappolatore (pulper) di tipo particolare che funziona in modo discontinuo oppure, come i più moderni, in continuo. Si tratta di un recipiente a forma cilindrica, di qualche decina di metri cubi di capacità, la cui parte terminale è tronco-conica e sul cui fondo è sistemata un’unità rotante di disegno particolare la cui azione provoca lo spappolamento della carta sospesa in acqua, in conseguenza della creazione di energiche sollecitazioni di scorrimento, fino alla separazione abbastanza avanzata in fibre singole. Sul fondo delle macchine che operano in continuo è posta una piastra con fori di diametro piccolo da cui le fibre vengono estratte progressivamente, non appena viene raggiunto il grado desiderato di elementarizzazione.

Oltre all’operazione di spappolamento, questi pulper continui esercitano anche una prima azione di pulizia nel senso che contemporaneamente provvedono all’asportazione delle sostanze estranee grossolane, che molto spesso sono presenti anche in quantità notevoli. A questo scopo essi sono dotati di ragger e cioè di una corda, immersa nella sospensione fibrosa, attorno alla quale, nel corso dell’agitazione, si avvolgono nastri, fili, stracci e pezzi di plastica che vengono separati in continuo. Disposto sul fianco del pulper v’è poi un sistema (junker) che asporta in continuo sia il materiale grossolano più pesante sia quello più leggero. La sospensione fibrosa così ottenuta può passare ad un’operazione di apertura del materiale fibroso non ancora perfettamente elementarizzato, realizzato con macchine particolari chiamate depastigliatori, e poi alla depurazione fine che, come già detto, può comportare l’impiego di soli

1.4.4 PULIZIA E DEPURAZIONE

I contaminanti presenti nella sospensione fibrosa proveniente dal pulper possono esser di tipo diverso e cioè:

- contaminanti fisici non fibrosi separati dalle fibre (pezzi di materiali solidi vari già presenti nel macero oppure frantumati dall'operazione del pulper); - contaminanti chimici saldamente ancorati alle fibre (inchiostri, adesivi,

resine per resistenza a umido, bitume, etc).

I processi, adottati per l'eliminazione della grande varietà di contaminanti presenti nel macero, sono quindi più o meno complessi e sofisticati in dipendenza della qualità che deve caratterizzare la fibra recuperata. E’ intuitivo capire che ci saranno esigenze maggiori di pulizia per gli impieghi in carte per scrivere e stampa piuttosto che per carte da imballaggio.

Per l'allontanamento dei contaminanti fisici si fa ricorso a mezzi meccanici di depurazione delle paste (assortitori, idrocicloni, etc).

I sistemi esclusivamente meccanici sono però inadeguati per provvedere all'asportazione dei contaminanti chimici, per il fatto che questi sono saldamenti ancorati alle fibre. Per conseguire questo risultato può essere indispensabile il concorso di ulteriori additivi chimici, oppure di impianti di flottazione per la rimozione di inchiostri. Altri problemi che si incontrano di frequente sono quelli relativi alla presenza, nella carta da macero, di carte resistenti ad umido, di carte bitumate e di contaminanti appiccicosi (stickies).

1.4.5 DISINCHIOSTRAZIONE

Questo aspetto della produzione di fibre secondarie è senza dubbio uno dei più importanti in quanto non si tratta solamente di recuperare le fibre, ma di procedere anche ad una loro nobilitazione. Questo significa un miglioramento della qualità rispetto ai sistemi di recupero puramente meccanici soprattutto nei riguardi del grado di bianco, così da permettere importanti utilizzazioni nelle carte bianche.

Naturalmente la disinchiostrazione viene attuata sulla carta da macero stampata e ha lo scopo di ottenere paste di un certo pregio in conseguenza dell'eliminazione degli inchiostri da stampa presenti in percentuali variabili dall’1

al 3% in peso, nel caso dei quotidiani, e dal 2 al 7%, nel caso di riviste e periodici.

Gli inchiostri sono costituiti essenzialmente da pigmenti colorati incorporati in un veicolo, che ha la funzione di trasporto e di legame al foglio: altri additivi (modificanti) vengono aggiunti in piccole quantità in modo da conferire speciali proprietà agli inchiostri. Il pigmento non è solubile nel veicolo e deve essere disperso meccanicamente in questo. Nei riguardi del processo chimico di disinchiostrazione è il veicolo che è responsabile della maggiore o minore facilità con cui gli inchiostri possono esser asportati dalle fibre. I veicoli consistono generalmente di una resina (naturale o sintetica) e di un solvente alto bollente: la loro composizione dipende soprattutto dal metodo con cui si effettua l'essiccamento dell'inchiostro.

Ne consegue che il problema consiste prima nel distacco delle particelle di inchiostro dalle fibre e poi nella loro asportazione. L'operazione deve esser quindi effettuata in due fasi distinte: nella prima le particelle di inchiostro vengono staccate dalle fibre con azione meccanica e, spesso, con l'ausilio di agenti chimici, mentre nella seconda si provvede ad allontanare le particelle di inchiostro separate ricorrendo a mezzi fisici che sono essenzialmente due: il lavaggio e la flottazione.

L'operazione di separazione e dispersione delle particelle di inchiostro si attua nella fase di spappolamento della carta da macero, facendo ricorso a reattivi chimici. La scelta dei reattivi viene fatta in funzione del tipo di macero da disinchiostrare ed in funzione dei trattamenti successivi. La formulazione ideale per la disinchiostrazione dovrebbe prevedere degli alcali per saponificare il veicolo dell'inchiostro, un detergente per bagnare e staccare il pigmento, un disperdente per impedire l'agglomerazione delle particelle di pigmento separate dalla fibra ed, infine, un agente di assorbimento che impedisca al pigmento di ridepositarsi sulla fibra.

Nella maggior parte dei casi si lavora a temperatura superiore a 35°C in ambiente alcalino e, perciò, in presenza di soda caustica con eventuale aggiunta di carbonato sodico e/o silicato sodico. Quali agenti disperdenti vengono impiegati composti inorganici come i polifosfati, che esercitano anche un'azione sequestrante verso gli ioni metallici, oppure tensioattivi organici non ionici, quali i fenoli alchiletossilati e gli alcoli grassi etossilati, che abbassando la tensione superficiale dell'acqua facilitano la bagnatura del materiale, evitando che le

particelle di inchiostro si ridepositino sulle fibre. Se le forze di repulsione tra particelle di inchiostro e fibra sono troppo deboli, le prime possono ridepositarsi nelle scabrosità della superficie fibrosa rendendone molto difficile la rimozione successiva col risultato di ottenere una pasta grigia. Nel caso si voglia pervenire a buoni miglioramenti del bianco della pasta recuperata, si procede anche ad un'operazione di imbianchimento, per la quale si ricorre in genere a perossidi, ma talvolta anche a idrosolfiti.

Prima di procedere all'allontanamento dei pigmenti degli inchiostri, la pasta deve esser completamente aperta e accuratamente depurata da ogni contaminante sia leggero che pesante.

Come già detto l'operazione di asportazione dell'inchiostro separato può esser effettuata con due sistemi: il lavaggio e la flottazione.

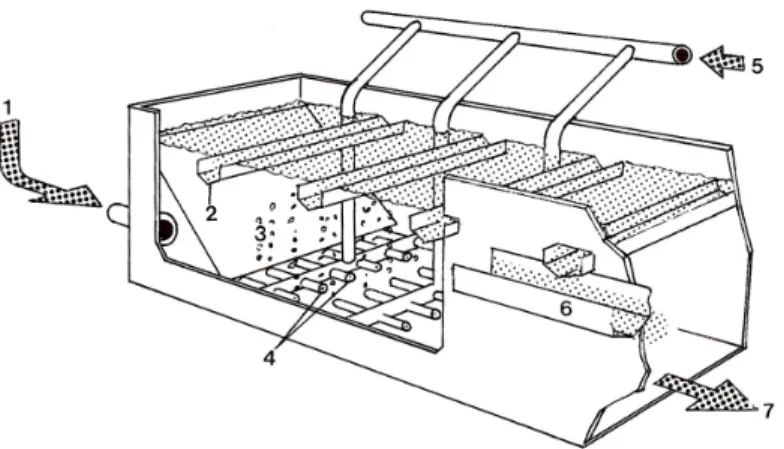

Il sistema a flottazione, che trova vasto impiego in Europa, è considerato da molti come il migliore per disinchiostrare il giornale in quanto elimina solo l'inchiostro, recuperando il massimo di fibre e parti fini. Questo significa rese molto più elevate rispetto alla disinchiostrazione per lavaggio, anche se v'è da tener conto di taluni aspetti meno favorevoli. Tra questi i tempi di ritenzione richiesti dalla flottazione che arrivano anche a 15 minuti e poi il fatto di dover operare solitamente a concentrazioni molto basse (attorno allo 0,8%), il che comporta un'operazione di addensamento dopo la flottazione. Infine, rispetto alla pasta ottenuta nella disinchiostrazione per flottazione, quella ottenuta per lavaggio dà un foglio caratterizzato da migliori proprietà meccaniche in ragione dell'eliminazione di materie di carica e parti fini.

Fig. 1.10 – Esempio di cella per flottazione:

1. ingresso pasta e reattivi di flottazione; 2. raccolta schiuma;

3. bolle d’aria che raccolgono l’inchiostro e salgono in superficie a formare schiuma;

4. distributori d’aria; 5. aria;

6. canale raccolta dello scarto; 7. pasta disinchiostrata.

1.4.6 FRAZIONAMENTO DELLE FIBRE

Un sistema di nobilitazione delle fibre di ricupero è quello che consiste nella suddivisione (frazionamento) della fibra secondaria in una frazione a fibra lunga e una frazione a fibra corta.

Il frazionamento consiste quindi nel separare la sospensione fibrosa, ottenuta dopo le operazioni di spappolamento e di depurazione, in due diverse frazioni utilizzando un elemento meccanico di vagliatura che fa passare la gran parte delle fibre corte, trattenendo nel contempo la maggior parte delle fibre lunghe. Le due frazioni fibrose così ottenute possono esser trasformate in carta secondo le strategie seguenti:

- utilizzazione delle due frazioni per produrre due carte di tipo diverso; - utilizzazione delle due frazioni in due o più strati di uno stesso foglio di

- rimescolamento delle due frazioni dopo che la frazione lunga è stata sottoposta a raffinazione per migliorarne le proprietà meccaniche.

In generale la raffinazione della frazione a fibra lunga viene eseguita anche nei due primi sistemi citati di utilizzo delle fibre frazionate. Questo trattamento meccanico, impartito alla frazione lunga, rappresenta un primo aspetto positivo del processo in quanto contribuisce molto a migliorarne le proprietà cartarie. Esso provocherebbe, invece, effetti migliorativi assai limitati o addirittura nulli allorché applicato alla frazione a fibra corta, con il risultato di un sensibile spreco di energia.

Da questo deriva che il frazionamento è caratterizzato da un secondo aspetto vantaggioso e cioè dal risparmio energetico conseguente al fatto che solo una parte di tutta la fibra secondaria recuperata viene sottoposta a trattamento meccanico.

I maggiori vantaggi del frazionamento si realizzano quando le frazioni separate vengono utilizzate indipendentemente per produrre tipi diversi di carte (per esempio: testliner con la fibra lunga e centro da ondulare con la fibra corta) oppure quando si impiegano in strati diversi dello stesso tipo di carta (per esempio: testliner).

1.4.7 Caratteristiche ed impieghi delle fibre secondarie

Si è già accennato al fatto che una carta prodotta con fibre secondarie è caratterizzata da proprietà meccaniche inferiori a quelle della carta di origine. Questa diminuzione della qualità non è solamente dovuta alla disuniformità del macero da cui si recuperano le fibre ed ai fenomeni degradativi eventualmente subiti. L'aspetto fondamentale è rappresentato dal fatto che tutte le paste, dopo aver subito qualsiasi tipo di essiccamento, tanto più, quindi, dopo esser state trasformate in carta, perdono una parte delle proprietà originarie di resistenza. Dopo ogni fase di riciclo della carta continuano ad aversi degradazioni progressive delle resistenze, come viene mostrato in Fig. 1.11, pervenendo poi a ad una pratica stabilizzazione.Risulta così chiaro come le fibre rispappolate, raffinate allo stesso livello di scolantezza, diano fogli caratterizzati da un decadimento progressivo delle proprietà meccaniche.

Per le carte da stampa, le fibre secondarie impartiscono al foglio finito, in confronto alle rispettive fibre vergini, migliori caratteristiche di opacità, maggior uniformità di formazione, minor tendenza all'imbarcamento e maggior sofficità, oltre a determinare una maggior ritenzione di cariche e di collanti in fase di fabbricazione della carta. A questi risultati vantaggiosi fanno però riscontro anche importanti aspetti negativi.

Fig. 1.11 – Effetto del numero di ricicli sulle proprietà di resistenza di una pasta kraft

Oltre alla notevole diminuzione delle caratteristiche di resistenza, di cui si è già detto, il grado di bianco delle carte fatte con fibre secondarie non può mai raggiungere i livelli ottenibili con le fibre vergini. Inoltre, in fase di fabbricazione, possono insorgere problemi di drenaggio della sospensione fibrosa sulla tela con conseguenti riflessi negativi sulle velocità di macchina. L'aspetto e la qualità delle carte prodotte può creare problemi per presenza di macchie di sporco, punti neri e punti appiccicosi, a cui si aggiungono poi elementi di costanza della qualità della produzione derivanti dalla già accennata, inevitabile variabilità di composizione e di qualità della carta da macero. Infine le acque provenienti

disinchiostrazione, oltre a quelle di fabbricazione vere e proprie, possono determinare l'insorgere di seri problemi di smaltimento degli scarti e soprattutto di riciclo e di depurazione delle acque di fabbricazione.

Gli impieghi principali delle fibre secondarie sono quelli relativi alle carte e ai cartoni greggi e cioè cartoni a più getti, centro da ondulare, copertine per cartoni ondulati (testliner), carte destinate all’imballaggio e per i pacchi. Per impieghi più nobili, come carte per giornale, carte per scrivere e stampa non di pregio e altri tipi di carte bianche, è necessario ricorrere a fibre secondarie che siano state disinchiostrate. Più recentemente, anche la carta per usi igienici può venir prodotta con una percentuale di tali fibre.