Introduzione

1.1 Introduzione generale

Siemens VDO S.p.a. è un'azienda multinazionale elettromeccanica che può considerarsi leader tra i fornitori di soluzioni nel campo dell'automotive ovvero nell'ambito dello sviluppo e della produzione di prodotti per l'auto. Un ruolo predominante in questo campo è rivestito dagli iniettori anche se ad essi si aggiungono unità di navigazione, sistemi audio e più in generale multimediali.

Siemens VDO fa parte del gruppo Siemens, vero e proprio colosso tecnologico con una base di oltre 570.000 azionisti, un fatturato annuo superiore agli 84 miliardi di Euro ed oltre 400.000 dipendenti in 190 paesi di tutto il mondo. Scendendo più nel dettaglio, Siemens VDO appartiene ad una delle otto aree del gruppo ovvero alla cosiddetta area Transportation, che, come accennato, si occupa dello sviluppo di sistemi per trasporto su rotaia e su gomma, comprendendo anche una serie di soluzioni finalizzate alla sicurezza e al comfort in generale. Le altre aree di interesse del gruppo sono:

Automation and control: aziende che operano nello sviluppo di impianti e sistemi per l’industria, oltre che in quello delle soluzioni logistiche, civili e non;

Information and communication: sviluppo di prodotti per reti di comunicazioni, fisse e mobili, per la trasmissione di dati, voci e immagini;

Medical: soluzioni e sistemi in ambito medico: macchinari, sistemi di diagnosi innovativi;

Lighting: sistemi per l’illuminazione;

Financing: servizi finanziari in tutto il mondo;

Real Estate: gestisce i beni immobiliari di tutto il gruppo.

Siemens VDO ha tra i propri clienti alcune tra le maggiori case automobilistiche, siano esse europee, americane o asiatiche. La ricerca nell'ambito dell'automotive negli ultimi anni si è resa sempre più necessaria; le aziende hanno infatti risentito da un lato della maggiore sensibilizzazione rispetto agli scorsi decenni in materia di sicurezza ambientale dall'altro dei continui problemi derivanti dall'aumento del prezzo del petrolio. Si è quindi cercato di introdurre dei sistemi di propulsione per autoveicoli sempre più efficienti che riuscissero a fornire elevate prestazioni, diminuendo al contempo i consumi e le emissioni inquinanti. Questi risultati, ad oggi in continua evoluzione, sono stati ottenuti anche grazie ad un diffuso utilizzo dell'elettronica negli autoveicoli. Infatti negli ultimi anni si sono resi man mano disponibili dispositivi elettronici capaci di una notevole capacità computazionale e a prezzi sempre più contenuti. Questo ha permesso di introdurre un continuo monitoraggio dei principali aspetti di funzionamento del motore, ed una conseguente calibrazione dei principali parametri funzionali. Si pensi ad esempio all'introduzione dello starter elettronico: nei vecchi motori era il conducente ad azionare il comando che produceva l'arricchimento d'ossigeno della miscela, necessario ad avviare il motore specialmente nelle giornate estremamente rigide. Era poi lo stesso conducente a rimuovere il comando con due possibili conseguenze: da un lato la rimozione anticipata con il conseguente malfunzionamento del veicolo, dall'altro un eccessivo ritardo che provocava un notevole consumo di carburante accompagnato da notevoli emissioni. Già dalla fine degli anni '80 lo starter è stato eliminato, lasciando ad un controllo elettronico automatico l'incombenza di arricchire la miscela dipendentemente dalle necessità della carburazione.

Il lavoro di tesi qui trattato è stato svolto nello dello stabilimento di San Piero a Grado (PI) all'interno del progetto di sviluppo riguardante il Piezo Injector, ovvero una soluzione innovativa per gli iniettori a benzina basata sull'utilizzo di un materiale piezoelettrico. Tale iniettore dovrebbe garantire, in base alle ricerche svolte in fase di sviluppo migliori prestazioni del motore accompagnate ad una notevole riduzione dei consumi. Attualmente questo progetto si trova nella

cosiddetta fase di startup ovvero, dopo la fase di sviluppo di laboratorio, si sta affrontando la necessità di approntare le necessarie misure affinché possano essere raggiunti determinati obiettivi di produzione sia in termini quantitativi che qualitativi. Risulta quindi chiaro come in questo stadio sia necessario sviluppare una linea di produzione che sia il più possibile automatizzata e che permetta allo stesso tempo di presentare al cliente un prodotto appetibile in termini di costi e qualità.

Lo stabilimento di San Piero fa parte del cosiddetto “Pisa Plant,” ovvero della sede pisana che comprende anche quello di Fauglia. Tale sede conta circa 700 dipendenti e le stime per il 2005 indicano un trend di produzione che dovrebbe aggirarsi sui 18 milioni di iniettori, e sugli 1,6 di Fuel Rails, altro prodotto caratteristico degli impianti di San Piero e Fauglia.

Fig.1.1 Panoramica degli impianti della sede pisana di Siemens VDO Automotive

Riportiamo adesso in estrema sintesi quelli che saranno gli argomenti trattati in questo lavoro di tesi: nel Capitolo 1, dopo un'introduzione riguardante le nozioni fondamentali sull'iniezione diretta, andremo a descrivere le caratteristiche fondamentali del Piezo Injector, soffermandoci in particolare sul compensatore termico, oggetto del test dinamico sviluppato. Nel Capitolo 2 vedremo alcune nozioni fondamentali sul testing di prodotti industriali e scenderemo più nel dettaglio con i due test a cui viene sottoposto il nostro componente in fase di produzione. Nel Capitolo 3 spiegheremo quali siano state le scelte effettuate in fase di implementazione del test, oltre a vedere nel dettaglio tutte le caratteristiche delle apparecchiature utilizzate con particolare attenzione all'hardware elettronico presente sulle stazioni di test. Sempre nello stesso capitolo

analizzeremo anche il sistema software sviluppato per questo test, cercando sempre di mettere in evidenza la dipendenza delle scelte effettuate dalle necessità dettate dal processo produttivo. Nel capitolo successivo, il 4, osserveremo dei risultati sperimentali ottenuti mediante il sistema di test implementato; analizzeremo da un punto di vista statistico tali risultati, cercando anche qui di far notare quali siano i fondamentali parametri da valutare nella validazione di un processo produttivo o di una sua fase. Nel Capitolo 5 cercheremo infine di trarre delle conclusioni dal nostro lavoro, evidenziando i limiti di validità dei risultati ottenuti oltre ad eventuali possibili miglioramenti.

1.2 L'iniezione diretta

Come accennato il lavoro di tesi presentato si inserisce all'interno dello sviluppo del progetto del Piezo Injector, prodotto riconducibile alla famiglia dell'iniezione diretta. Scopo di questo paragrafo è descrivere i punti fondamentali del funzionamento del motore ad iniezione diretta in modo da capire le caratteristiche dell'iniettore di cui andremo a parlare.

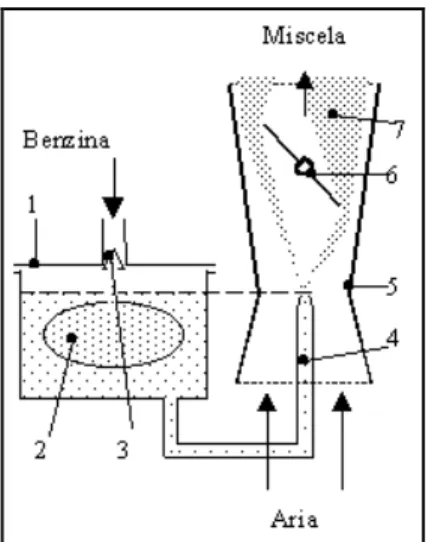

Nei motori tradizionali, che sono stati impiegati sulle automobili a benzina fino all'inizio degli anni '80, un aspetto essenziale è costituito dalla carburazione: essa consiste nell'introduzione all'interno della camera di scoppio di una miscela costituita da aria e benzina in un rapporto di solito pari a 15:1 in massa. L'organo deputato allo svolgimento di tale operazione prende il nome di carburatore ed è mostrato in forma schematica in figura 1.2.

Facendo riferimento alla figura spieghiamo il principio di funzionamento: una pompa spinge la benzina verso la vaschetta di livello (1) e da essa il carburante fluisce in un tubicino che va a terminare in un foro molto piccolo (4) posizionato al centro della strozzatura di un tubo opportunamente sagomato, detto tubo di Venturi (5). Esso si collega da un lato alla luce di aspirazione dei cilindri mentre dall'altro entra l'aria aspirata dal bocchettone. In fase di aspirazione l'aria entra nel tubo di Venturi ed in prossimità della strozzatura, per il teorema di Bernoulli, aumenta la propria velocità diminuendo al contempo la pressione. In questo modo dal tubicino si ha la fuoriuscita del carburante che vaporizza permettendo così la formazione della miscela (7). La quantità della stessa è determinata dall'apertura della valvola a farfalla (6) mentre il rapporto aria/carburante dipende dalla conformazione del tubo di Venturi e dello spruzzatore. Affinché tutto funzioni correttamente è indispensabile che il livello di carburante nella vaschetta sia lo stesso dello spruzzatore e ciò è garantito dal sistema formato dal galleggiante (2) e dalla valvola a spillo (3) a condizione di posizioni ben determinate della vaschetta e del motore stesso in fase di progetto. Sebbene il motore tradizionale sia un sistema relativamente semplice ed economico, presenta anche una serie di inconvenienti tra i quali possiamo ricordare l'eccessiva ricchezza della miscela ai regimi alti o la possibile formazione di ghiaccio all'interno del tubo di Venturi. Da qui la necessità di creare sistemi più ottimizzati che possano ovviare agli inconvenienti della carburazione tradizionale.

In questo quadro si inserisce l'introduzione dell'iniezione diretta nel motore benzina che ricalca l'esperienza acquisita nell'ambito dei motori Diesel. In figura 1.3 è mostrata la schematizzazione di un elettroiniettore.

Essenzialmente un iniettore è costituito da un tubo (2) in cui da un'estremità entra il carburante mantenuto sotto pressione da una pompa. L'altra estremità termina in un foro molto stretto che ha la funzione di nebulizzare la benzina. Di solito possiamo trovare una valvola a spillo (1) che apre e chiude il foro di uscita e che viene comandata da un comando esterno (3) sia esso elettrico, meccanico o pneumatico. Nell'iniezione diretta propriamente detta il carburante viene inserito all'interno della camera di scoppio, e questo sistema permette di ottenere numerosi vantaggi: la vaporizzazione risulta migliore con la conseguenza di miscele più finemente omogenee; il carburante viene meglio dosato grazie ad un monitoraggio effettuato da centraline elettroniche e questo permette di ottenere miscele più o meno ricche a seconda delle necessità; ciò consente di ridurre gli sprechi ottimizzando di fatto i consumi e di automatizzare completamente le fasi di riscaldamento del motore evitando i classici malfunzionamenti tipici della carburazione tradizionale. Non possiamo inoltre trascurare l'impatto ambientale: infatti la diminuzione dei consumi porta ad un conseguente decremento delle emissioni inquinanti, aspetto sempre più importante in una società attenta alla necessità di uno sviluppo sostenibile.

Con il passare degli anni sono stati introdotti controlli sempre più ricercati mediante l'uso di microcalcolatori elettronici che hanno permesso un'ottimizzazione delle prestazioni: si pensi ad esempio alla possibilità di arricchire la miscela in caso di necessità di una brusca accelerazione oppure a quella di azzerare l'apporto di carburante qualora il conducente stia utilizzando il motore solo come freno. In tutti i tipi di iniezione è inoltre presente un controllo detto "economico" che, in virtù del monitoraggio di alcuni parametri, quali controllo della temperatura dell'aria e del motore e numero di giri, determina l'istante e la durata dell'iniezione.

1.3 Il Piezo Injector

Il Piezo Injector sviluppato da Siemens VDO rientra nell'ambito dell'iniezione diretta tracciato nel precedente paragrafo. Lo sviluppo di questo nuovo sistema, del tutto innovativo per motori a benzina, si basa sull'esperienza acquisita dall'azienda nella tecnologia piezoelettrica applicata a motori Diesel.

Negli iniettori presenti sul mercato la forza necessaria ad aprire la valvola è di tipo elettromagnetico ed è tipicamente generata da un solenoide. Questo comporta alcuni significativi

svantaggi tra i quali possiamo ricordare problemi di non linearità legati all'utilizzo della forza magnetica oltre ad un notevole dispendio di potenza. L'idea alla base della ricerca nell'ambito piezoelettrico è stata quella di sostituire il solenoide con un sistema che garantisse tempi di attuazione più rapidi e più precisi. A tal fine è stato progettato un iniettore che sfruttasse proprio l'effetto piezoelettrico. Come sappiamo, esistono dei materiali definiti appunto piezoelettrici, che se sottoposti ad una differenza di potenziale danno luogo ad una deformazione che risulta proporzionale alla tensione imposta. Una volta concentrate le forze su questo tipo di soluzione si è notato come numerosi fossero i vantaggi rispetto agli iniettori a bobina, tra i quali ricordiamo:

tempi di risposta molto rapidi (nell'ordine dei 50 μs);

maggiore forza di apertura (possibilità di lavorare a pressioni più elevate); proporzionalità diretta fra tensione e allungamento;

alta efficienza energetica (non esistono infatti rilevanti dispersioni di calore).

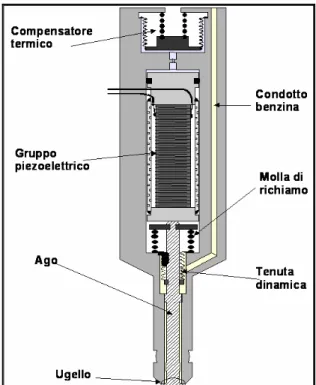

La ricerca per lo sviluppo del nuovo iniettore è avvenuta presso i laboratori dello stabilimento Siemens VDO di San Piero a Grado (PI) tra il Gennaio 2001 e il Dicembre 2003. Lo schema di massima dell'iniettore piezoelettrico realizzato è riportato in figura 1.4 nella quale è possibile andare ad individuare i principali sottocomponenti con le loro funzioni.

Andremo adesso ad analizzare rapidamente i sottocomponenti in questione elencando le caratteristiche e le funzionalità principali; un paragrafo apposito sarà invece dedicato al compensatore termico, il cui test è l'oggetto di questo lavoro di tesi.

Un sottocomponente fondamentale è ovviamente il gruppo piezoelettrico: esso deve garantire un'elongazione ben determinata, in modo aprire opportunamente la valvola ad ago garantendo quindi la corretta portata di carburante. L'allungamento sarà comandato dalla centralina elettronica dell'automobile che potrà quindi calibrare l'iniezione a seconda delle esigenze del veicolo. Tale gruppo dovrà inoltre essere ottimizzato dal punto di vista dei costi, cercando dei materiali che, pur essendo economici, garantiscano le prestazioni richieste anche in condizioni ambientali difficili come quelle di un motore d'auto. In base alle richieste di funzionamento si è deciso di adottare un gruppo basato su una barretta di materiale piezoelettrico di forma cilindrica denominata piezostack, costituita da un materiale ceramico a base di piombo, zirconio e titanio. Scendendo nel disegno troviamo poi la molla di richiamo e il gruppo ago-ugello. La molla di richiamo serve per garantire il ritorno dell'ago alla posizione iniziale una volta interrotta l'alimentazione al gruppo piezoelettrico. L'ugello dovrà avere una forma opportuna in modo da creare un getto di carburante appropriato alle specifiche richieste.

Proseguendo troviamo poi la cosiddetta tenuta dinamica. Questo aspetto dell'iniettore è molto importante: infatti l'idea su cui si basa il nuovo prodotto è il contatto fra il gruppo piezoelettrico e la parte deputata all'attuazione meccanica dell'iniezione (essenzialmente la valvola ad ago). Ovviamente il materiale piezoelettrico sarà contattato elettricamente in modo da ricevere impulsi esterni, e altrettanto ovviamente non potrà venire in contatto con il carburante presente invece nella zona dell'ago. Sarà quindi necessario avere una tenuta stagna fra le due zone, e tale tenuta dovrà essere appunto dinamica ovvero in grado di assorbire le deformazioni prodotte durante il funzionamento dall'attuatore senza modificare le proprie capacità di isolamento.

Il tutto dovrà poi essere contenuto all'interno di un alloggiamento meccanico, che dia la possibilità di fissare l'iniettore all'interno del motore mediante un opportuno supporto, e che sia idoneo a sopportare le condizioni ambientali estremamente difficili nelle quali il Piezo Injector dovrà lavorare. Inoltre tale alloggiamento dovrà prevedere un interfaccia per l'ingresso del carburante e dei connettori elettrici necessari ad alimentare con i segnali della centralina l'attuatore piezoelettrico.

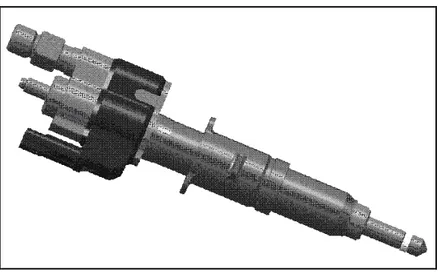

Figura 1.5 Il Piezo Injector nel suo aspetto esterno

Concludiamo il paragrafo con una nozione di carattere generale. In una fase come quella di startup il prodotto risulta essere, ovviamente, definito per le sue caratteristiche funzionali e strutturali fondamentali che sono appunto determinate in fase di sviluppo. Tuttavia in un prodotto tecnologicamente complesso come questo ci sono da valutare anche molti aspetti che vengono tipicamente ben evidenziati solo quando ha inizio l'industrializzazione. Per giustificare questa affermazione pensiamo ad esempio ad un sottocomponente apparentemente marginale ma che ha provocato non pochi problemi, ovvero la flangia. Quest'ultima è il supporto che si trova sul corpo esterno dell'iniettore e che rappresenta il punto di fissaggio sul motore. La flangia inizialmente pensata ha dato notevoli problemi in fase di industrializzazione e si è dimostrata allo stesso tempo molto costosa per le caratteristiche della sua lavorazione. Si è quindi passati ad una revisione del design iniziale per elaborare una soluzione che risultasse più idonea agli standard produttivi. Tutto questo per dire che, nonostante si cerchino di anticipare eventuali problemi e di tenere conto anche delle esigenze del processo in fase di progettazione, alcune correzioni in corsa diventano necessarie; per questo lo sviluppo del processo, se da un lato è importante per valutare l'impatto in termini di costi, qualità e tempi dell'industrializzazione del prodotto, dall'altro è fondamentale per evidenziare la presenza di soluzioni poco adatte alla stessa industrializzazione, fornendo di fatto un feedback per le modifiche necessarie.

1.4 Il compensatore termico

Nei tradizionali iniettori a solenoide non esiste la necessità di una compensazione degli effetti termici; infatti, tutti i componenti sono realizzati con materiali che presentano lo stesso coefficiente di dilatazione termica. Nell'iniettore piezoelettrico invece esistono due differenti coefficienti di dilatazione per l'involucro esterno e per il gruppo attuatore interno che presenta una deformazione pressoché nulla al variare della temperatura. Questo significa che all'aumentare di quest'ultima la dilatazione dell'involucro e del corpo della valvola potrebbero causare una perdita di corsa dell'ago; si pensi ad un alloggiamento di dimensioni variabili e ad un elemento interno le cui dimensioni risultano praticamente stabili. Per evitare che ciò accada è stato sviluppato un sistema idraulico denominato compensatore termico il cui scopo è quello di contrastare le variazioni nelle dimensioni dei componenti in conseguenza di variazioni termiche. Prima di analizzare in modo dettagliato il compensatore, diciamo subito che il componente in questione deve comportarsi in maniera diversa dipendentemente dalle frequenza alla quale viene sottoposto. Infatti da un lato dovrà seguire la deformazione dell'involucro esterno dell'iniettore in conseguenza della dilatazione termica dello stesso, mentre dall'altro dovrà comportarsi come un corpo rigido in corrispondenza delle sollecitazioni dinamiche del gruppo piezoelettrico. In altri termini potremmo dire che deve comportarsi come una sorta di "filtro passa basso meccanico": deve cioè lasciar passare le basse frequenze tipiche delle variazioni termiche e annullare, o almeno fortemente attenuare, le alte frequenze imputabili alle sollecitazioni dinamiche provenienti dal piezostack. Risulta fondamentale notare come si stia parlando di basse e alte frequenze riferendoci a fenomeni di natura termica e meccanica; i primi sono caratterizzati da frequenze ben al di sotto dell'Hertz, mentre, nel nostro caso, i secondi al massimo possono arrivare intorno al kilohertz. Di conseguenza parleremo di alte frequenze in maniera del tutto relativa, essendo esse ben al di sotto di quelle che indichiamo di solito con lo stesso nome riferendoci ad esempio a fenomeni elettrici o elettromagnetici.

Secondo le nostre esigenze si è scelta una particolare soluzione di compensatore termico. In figura 1.6 è mostrata una schematizzazione del componente in questione . Essenzialmente esso è basato su un sistema cilindro/pistone. In fase di produzione per prima cosa vengono assemblati questi due elementi costitutivi riempiendo poi il cilindro mediante un olio appositamente sviluppato per i nostri scopi. Successivamente il cilindro viene sigillato e viene applicata una

serie di dispositivi di calibrazione, che ha principalmente lo scopo di garantire da un lato il corretto comportamento dinamico del componente e dall'altro la possibilità di calibrare il dispositivo una volta montato sull'iniettore completo. Infine viene montato, con lo scopo di chiudere la struttura, un dispositivo di fissaggio denominato spring retainer. Esso serve essenzialmente a rendere la struttura stabile da un punto di vista meccanico.

Figura 1.6 Schema di principio del compensatore termico

Queste procedure, qui presentate in forma estremamente semplificata anche se concettualmente corretta, sono tutt'altro che semplici da mettere in atto. Si pensi a tal proposito che il compensatore idraulico ha due linee di produzione completamente dedicate, la TC1 e la TC2, e che l'intera procedura di assemblaggio ha reso necessari diversi mesi di messa a punto.

Per quanto riguarda il funzionamento distinguiamo due modalità: una che potremmo definire "quasi statica" ed una dinamica. Nel primo caso, come accennato, sappiamo che il compensatore deve seguire le elongazioni della struttura esterna dell'iniettore. Le variazioni di temperatura avvengono molto lentamente e, grazie a questa lentezza, l'olio ha il tempo di defluire sotto al pistone permettendo il movimento dello stesso verso il piezostack. In questo modo il gruppo attuatore piezoelettrico si trova a lavorare in un alloggiamento di dimensioni costanti, evitando quindi la perdita di corsa della valvola ad ago. In dinamica il compensatore deve invece comportarsi come un corpo rigido e ciò è assicurato dalla incomprimibilità dell'olio. Infatti le sollecitazioni del piezostack avvengono su una base temporale dell'ordine del millisecondo. Con questi tempi in gioco l'olio non ha il tempo di defluire e quindi la struttura meccanica del compensatore tende ad opporsi ai movimenti dello stack, con il pistone che rimane nella posizione di riposo determinata dalla condizione termica dell'iniettore.

Naturalmente questo è il comportamento ideale; in realtà il compensatore, se sottoposto ad una sollecitazione dinamica, non si comporterà come un corpo perfettamente rigido, bensì presenterà una piccola perdita che dovrà essere contenuta entro determinati limiti al fine di un corretto funzionamento dell'iniettore. Pertanto il compensatore, tra le varie prove, dovrà anche essere sottoposto anche ad un test dinamico, la cui implementazione, hardware e software, è oggetto di questo lavoro di tesi.