Capitolo 6

Generalità sul controllo e caratterizzazione

dell’ambiente di simulazione

6.1- Strategia di controllo

L’idea di base che viene qui implementata è quella di far intervenire il sistema di controllo sulla portata di combustibile dell’ugello pilota.

La variazione di portata dovrà essere tale da generare una oscillazione di calore, contro-fase rispetto alle fluttuazioni in camera, che porti l’ampiezza dell’ oscillazione legata all’instabilità, sotto un livello prefissato.

6.1.1 – Requisiti sul sistema di controllo

In [25] si riporta anche un elenco delle caratteristiche auspicabili per una versione industriale del sistema di controllo per l’instabilità di combustione:

- architettura modulare, in vista di future modifiche ed ampliamenti - capacità di implementare funzioni di:

o monitoraggio dei componenti per la diagnosi di errori e per le prestazioni

o registrazione dell'attività e degli errori del sistema - interfaccia utente per la gestione del sistema “User Frendly”

- capacità di integrazione con gli altri sistemi di controllo del turbogas - implementazione ridondante:

o del sistema di alimentazione di ogni singolo componente del sistema di controllo

o della valvola attuatrice in modo da avere la possibilità di sostituirla by passandola e potendo così mettere il combustore in uno stato di funzionamento "sicuro", evitandone lo spegnimento (cosa non desiderabile visti gli elevati costi connessi con il suo spegnimento (sia dal punto di vista del periodo di inattività che della riduzione della vita utile dalla macchina))

6.1.2 – Sottosistema di attuazione

Il sistema di controllo deve intervenire modulando la portata di combustibile dell'ugello pilota

Dato che la frequenza di instabilizzazione riscontrata nel funzionamento della turbomacchina è dell’ordine di 320 hertz, è necessario che la frequenza massima di intervento del dispositivo di attuazione (ossia della valvola) sia sufficientemente superiore.

Da prove effettuate da parte del centro di ricerche termiche Enel [50], risulta che la frequenza massima di intervento della valvola è di 420 hertz, ed èaccompagnata da una variazione di fase superiore a 180° della quale si devenaturalmente tenere da conto in fase di sintesi del modulo di controllo

La disponibilità di valvole proporzionali con caratteristiche adeguate è estremamente esigua, ed i modelli esistenti sono solitamente progettati ad hoc.

Lafrequenza massima, tramite un circuito di controllo della posizione appositamente sviluppato, può essere estesa a 460 hertz, frequenza che potrebbe comunque essere insufficiente a causa delle peculiarità dell'instabilità della combustioneprecedentemente descritte, riguardanti la fluttuazione della frequenza delmodo instabile.

Nel caso della sperimentazione eseguita sull'impianto TAO, presso il CRT Enel di Livorno, la scelta è caduta su una valvola proporzionale di produzione MOOG modello D633, per la quale il costruttore dichiara le seguenti caratteristiche nel caso di combustibile gassoso:

modello D633-7315,

pressione in ingresso 22 bar, temperatura 293°K Segnale di comando Portata (g/s)

0% 35 100% 60

Il dimensionamento della valvola può essere effettuato utilizzando una stima dell'ordine di grandezza della portata di combustibile da modulare, che può essere effettuata in modo grossolano ipotizzando che:

- il gas considerato sia perfetto (nel caso in esame aria, in realtà nella camera di combustione vi è una miscela di gas conseguenti al processo combustivo), - la pressione sia

- il volume costante.

Una modellazione dell’attuatore dovrebbe prevedere una caratterizzazione della valvola dal punto divista fluidodinamico, poiché è improbabile che la variazione di portata, in funzione della posizione del cursore, nonché la caduta di pressione conseguente,siano desumibili da semplici relazioni ricavate per il caso statico.

Esiste in commercio anche un modello superiore della stessa valvola, denominato D634, aventeuna portata massima dichiarata di 185 litri/min, del quale però non si conoscono lecaratteristiche in termini di risposta in frequenza.

Inoltre, al fine di adattare la presenza della valvola al preesistente circuito di alimentazione, sarà opportuno predisporre un volume di disaccoppiamento a monte della medesima, e nel caso in cui non sia necessario modulare l'intera portata di combustibile del pilota, anche un condotto di bypass per l'aliquota costante di combustibile, utilizzabile anche in caso di malfunzionamento della valvola stessa.

II layout della modifica del condotto di adduzione sarebbe analogo al caso in cui si rendesse necessario ricorrere a due valvole attuatici:

Volume di disaccoppiamento

Servovalvola By-pass

per il carburante che non deve essere modulato

All’ ignettore pilota

Figura 6-1 Schema del condotto di adduzione desiderabile

Il blocco simulink che implementa la valvola di comando Moog D633-717 è così caratterizzabile:

Figura 6-2 Schema Simulink della valvola

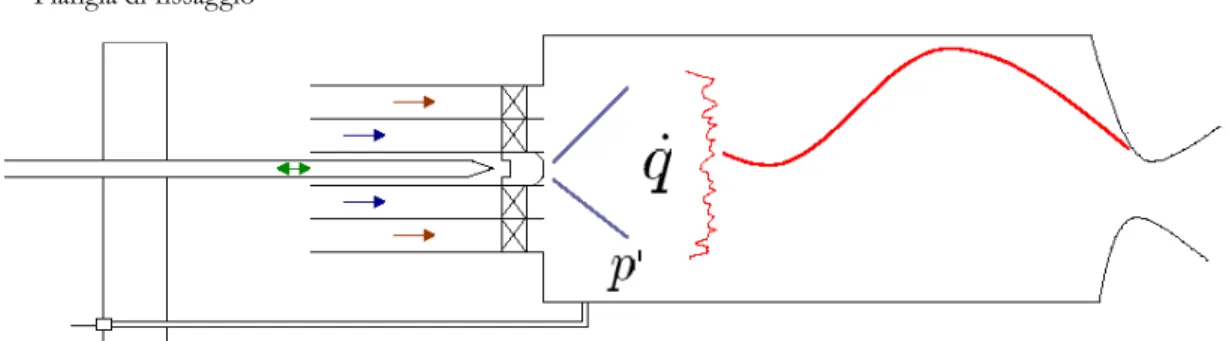

6.1.3 – Sottosistema di sensoristica

Le principali problematiche nella scelta del sensore di pressione riguardano il suo posizionamento, sia a causa della geometria del combustore, che delle temperature comunemente raggiunte durante l'eserciziodel medesimo.

Poiché è improbabile l'installazione del sensore direttamente sullaparete della camera di combustione, sia per la temperatura locale che per l'impossibilità di collocare il

cablaggio del sensore all'interno della cassa d'aria, èauspicabile l'impiego di un tubo di raccordo, tramite il quale posizionare il sensoresulla flangia esterna del combustore. La variazione .della risposta in frequenza del trasduttore di pressione, in seguito all'utilizzo del condotto di raccordo, è calcolabile e quindi può essere compensata da un’ opportuno filtro.

Inoltre, in questo modo diventano utilizzabili sensori non raffreddati capaci di resistere a temperature superiori a 400°C.

Flangia di fissaggio

Sensore di pressione

Figura 6-3 Schema per l'installazione del sensore

6.1.3 – Architettura complessiva del sistema di controllo e

simulazioni

Dalle scelte fin qui effettuate, il sistema complessivo assume la seguente architettura fisica:

Per come si sono definiti gli elementi del sistema di controllo, si evidenziano i seguenti ritardi:

o τps: ritardo connesso all'acquisizione del dato di pressione da parte

del sensore (propagazione nella camera, acustica dei condotto) o τmc: tempi computazionali dei moduli di controllo, questo ritardo è

considerato inferiori a 200 sµ

o τsv : ritardo dovuto alla dinamica della valvola attuatrice, ottenibile

per via sperimentale

o τfd : ritardo dovuto all'acustica del condotto di adduzione del

combustibile; secondo quanto sperimentato in [10], risulta disaccoppiata dal fenomeno di instabilizzazione della combustione, ciò nonostante lo studio del suo comportamento risulta essenziale per la realizzazione del sistema di controllo

o τconv : convezione del combustibile modulato, dai fori di iniezione

fino al fronte di fiamma

o τch : ritardo dovuto al fenomeno chimico della combustione

Affinché il segnale di controllo fornito dall’attuatore sia corretto, devono essere considerati tutti i ritardi che intercorrono tra l’acquisizione del dato di pressione da parte del sensore e la combustione della porzione di combustible modulata dall’attuatore

Il ritardo complessivo tra l'acquisizione del segnale ed il rilascio di calore può ammontare anche a qualche periodo di oscillazione [15].

Lo schema simulink complessivo con un controllore di tipo proporzionale è quindi pari a:

Figura 6-5 Schema Simulink del sistema complessivo

Escludendo il controllore mediante lo switch a valle del controllore permette l’evoluzione libera e instabile del sistema, che produce il seguente segnale di pressione:

Figura 6-6 Evoluzione libera del modello

Inserendo ora il controllo si ha che:

6.2- Il pacchetto software prodotto

Il presente lavoro ha complessivamente prodotto un pacchetto formato dal modello per lo studio dell’instabilità termo-acustica sviluppato in matlab-simulink, e da un’interfaccia grafica utile per interagire con tale modello sviluppato in Visual basic.

L’interfaccia grafica è stata progettata per essere il più user friendly possibile e appare come riportato nella figura successiva.

Figura 6-8 Lay out dell'interfaccia

Cliccando sul pulsante “help” è possibile utilizzare un help interattivo che si basa sull’utilizzo dei personaggi di Agent per spiegare le funzionalità dell’interfaccia e comunque per risolvere i problemi pratici di utilizzo del pacchetto.

Si è scelta la strategia di creare un help interattivo multimediale per venire incontro alle sempre più pressanti richieste di diretto interfacciamento fra l’operatore umano e la macchina.

Il personaggio multimediale è stato corredato di un modulo per il dialogo in italiano adattato però da una versione inglese.

Figura 6-9 Help multimediale

Cliccando su uno dei bottoni presenti nell’area “Impostazione parametri del modello” è possibile inserire i diversi parametri che caratterizzano le grandezze del modello. Le finestre per l’inserimento dati associate al click sui bottoni hanno una forma standard, come illustrato dalla figura seguente:

Solo dopo che i dati sono stati correttamente settati è possibile aprire un socket diretto con il matlab ciccando sul bottone “Invia i dati al Matlab”.

Mediante suddetto socket i dati transiteranno dalle strutture definite dall’interfaccia grafica al workspace di Matlab.

Il compimento del trasferimento è evidenziato da una barra di avanzamento e dal colore rosso della casella di testo allineata con la barra.

Su tale casella vengono di volta in volta visualizzati i dati che sono oggetto del trasferimento.

Figura 6-11 Trasferimento dei dati al Matlab

Una volta che il trasferimento è compiuto, la casella di testo allineata con la barra di avanzamento ritorna blu e il led nella sezione “Esecuzione simulazione” passa da rosso a verde.

Si attivano così i due bottoni che permettono di attivare il modello simulino per simulazioni ad anello aperto o con un controllore.

Figura 6-12 Possibilità di avvio simulazione

L’effettuazione delle simulazioni e la gestione dei dati e dei parametri del controllore viene fatta direttamente in ambiente simulink.