3. LIGHT RAIL

3.1 Definizione e differenze con tram e metropolitana classica

Il concetto di un sistema light rail (LR) non è un concetto rigido, ma flessibile, che si inserisce tra il tram e la metropolitana classica. A differenza di un tram è più costoso ma può essere più economico nelle gestione per una data capacità e permettere il raggiungimento di velocità commerciali più elevate. Rispetto ad una metropolitana risulta meno costoso sia nella costruzione che nella gestione ma presenta delle velocità commerciali inferiori. Tuttavia mantiene una certa presenza nel panorama cittadino, essendo sviluppato per lo più in superficie, offre una migliore penetrazione nelle aree urbane e genera meno rumore. Un sistema LR può essere economicamente conveniente per una capacità compresa tra 2000 e 20000 pass/ora, che si riscontra normalmente in città con una popolazione tra 200000 e 1 milione di abitanti.

Le differenze con tram e metropolitana si riscontrano in tre aree principali [3] : grado di separazione tra i binari e altre forme di traffico, tecnologia dei veicoli e modo di gestione. Per quanto riguarda il grado di separazione i sistemi LR si muovono su un percorso riservato, che può non esserlo solo per brevi tratti, per attraversare particolari intersezioni in ambito cittadino. Possono esserci anche sezioni in viadotto o in tunnel, binari condivisi con traffico merci o anche passeggeri; questo dimostra grande flessibilità.

Per quanto riguarda la tecnologia dei veicoli, i più moderni sistemi LR utilizzano veicoli articolati, per la possibilità di poter trasportare più passeggeri sempre con un unico operatore. Generalmente i sistemi LR presentano un’alimentazione a 600 – 750 Volt in corrente continua, trasmessa tramite linea aerea (eccezionalmente terza rotaia) e captata da un pantografo predisposto sul tetto del veicolo. Il controllo dei motori di trazione in DC viene effettuato tramite frazionatore (chopper) regolando il flusso di corrente. Questi motori hanno bisogno di frequente manutenzione e il trend attuale è verso la propulsione in corrente alternata, basata sull’utilizzo di motori asincroni controllati mediante inverter, capaci di trasformare l’alimentazione da continua in alternata e regolarla secondo le esigenze. Per diminuire la velocità, quasi tutti i sistemi LR utilizzano la frenatura dinamica, con il motore che rallenta il veicolo funzionando da generatore sottoposto ad un consistente carico elettrico, tipicamente resistori montati sotto il veicolo. Tuttavia il controllo tramite chopper permette anche di recuperare parzialmente l’energia di frenatura, nel caso che la linea di alimentazione sia in grado di recepirla, e di renderla disponibile ad altri mezzi nel sistema. Nella costruzione dei più recenti veicoli LR (LRV) è molto sentito il problema della facilità d’accesso anche a persone con ridotta mobilità e si riscontrano soluzioni diverse: piccoli sollevatori

a bordo, veicoli a pianale ribassato, piattaforme estraibili dal veicolo o dalla banchina della stazione.

Infine, per quanto riguarda le modalità di gestione, queste sono più vicine a quelle dei tram che a quelle delle metropolitane. La parole chiave è semplicità, anche se negli ultimi anni si stanno affermando, sempre più, soluzioni che sfruttano tecnologie innovative. Nei casi più semplici il guidatore, basandosi sui segnali presenti al lato del tracciato, controlla manualmente il veicolo. Talvolta, per incrementare l’efficienza del sistema, la segnalazione può essere attivata anche automaticamente dal transito del veicolo; ad esempio, in prossimità di un incrocio, un sensore sul binario rileva il mezzo, dà segnale verde e nello stesso tempo spinge il traffico automobilistico a fermarsi. Un sistema di segnalamento a blocco automatico viene usato nelle tratte ad elevate velocità, oppure in tunnel e in altre situazioni con limitata visibilità. Generalmente non si ha un controllo automatico complessivo ma, tipicamente, i segnali mettono semplicemente in allerta l’operatore su cosa si trova davanti a sé. Sistemi più innovativi possono presentare la ripetizione a bordo dei segnali e l’utilizzo del “ automatic train stop ”, che rallenta il treno nel caso non lo faccia l’operatore a seguito di un determinato segnale in cabina. In pochi casi possono essere utilizzati sistemi più complessi come ATP (automatic train protection ), ATC (automatic train control). I vari tipi di sistemi utilizzati vengono descritti nel paragrafo 3.5. La semplicità del design delle stazioni e le modalità di gestione delle procedura di vendita dei biglietti, sono altri aspetti del modo di operare che distingue un sistema LR da quello di una metropolitana e un tram.

3.2 Cenni storici sull’evoluzione dal tram al light rail

Le origini del trasporto tranviario [4] risalgono ai cosiddetti “ plateways ” usati nelle miniere per facilitare il passaggio dei vagoni trainati da cavalli, ma la prima linea tranviaria in una città fu la New York -Harlem nel 1832, con la quale venne coniato il termine, ancora oggi usato, “ street car ”. I promotori americani portarono ben presto allo sviluppo di linee tranviarie in Europa: Parigi nel 1853, Birkenhead (Inghilterra) nel 1860 e quindi Londra e Copenhagen. Il limite più grosso era tuttavia quello della trazione animale e, dopo diversi tentativi con motori a vapore, petrolio, aria compressa, l’introduzione della trazione elettrica segnò l’inizio dell’era dei tram.

I primi veicoli erano alimentati a batteria, ma la vera innovazione si ebbe con lo sviluppo di una dinamo da parte di Werner von Siemens nel 1879, adatta alla trazione elettrica, alimentabile da una rotaia o da una linea aerea. La prima linea tranviaria elettrica per uso pubblico venne aperta a Berlino nel 1881, alimentata a 180 V tramite rotaia di corsa. Subito questi sistemi iniziarono a

proliferare in Inghilterra e nel resto d’Europa, in particolar modo alimentati con linea aerea, ritenuta più sicura. Agli inizi del 1900 quasi tutti i sistemi trainati da cavalli negli USA erano stati convertiti a trazione elettrica, e numerosi erano anche i sistemi nel resto del mondo: Melbourne, Bangkok, Kyoto ecc. L’età d’oro dei tram durò per circa 25 anni fino all’avvento del motore a scoppio e l’inizio della produzione di massa degli autoveicoli. Una linea tranviaria divenne economicamente sconveniente; la crisi iniziò negli USA nel 1929 e presto prese piede anche in Europa, sollecitata anche dalla guerra. Un eccezione furono i paesi comunisti dell’Europa dell’est, dove erano pochi i possessori di auto e il trasporto pubblico venne fortemente sostenuto dal regime. Fino agli anni sessanta tuttavia, il trasporto pubblico si trovava in una posizione di secondo piano un po’ in tutto il mondo.

La congestione del traffico nelle città e il crescente interesse verso l’inquinamento ambientale posero le basi verso una nuova era del trasporto collettivo e la nascita dei sistemi light rail (LRT). Questi iniziarono a svilupparsi a partire da linee tranviarie che furono aggiornate con nuovo materiale rotabile e sede esclusiva. Il concetto di light rail deve molto al progetto che venne sviluppato a Goteborg in Svezia, dove, in un periodo di 15 anni un’ ordinaria linea tranviaria cittadina venne estesa verso la periferia con sede riservata ad alta velocità, tutto il materiale rotabile sostituito e furono introdotti restrizioni al traffico nelle aree centrali per dare priorità al trasporto pubblico. Molte altre città hanno seguito questo esempio negli ultimi 20 anni in tutta l’Europa, in particolare in Inghilterra, Germania, Belgio, Austria. In Paesi come Francia, Italia, Spagna, l’orientamento è più verso il ritorno del tram che verso l’evoluzione al light rail. Negli USA il trend è stato simile all’ Europa, nonostante il grande attaccamento degli americani all’automobile. La città di Edmonton in Canada aprì la via ad un nuovo approccio volto ad adattare la tecnologia europea alle condizioni americane. Venne costruita una nuova linea light rail, in parte sfruttando una linea ferroviaria abbandonata e in parte una linea sotterranea nella città. Questa fu un successo e diede inizio ad un boom nella costruzione di light rail che sta ancora andando avanti.

3.3 Caratteristiche alimentazione e captazione della corrente

3.3.1 Distribuzione dell’energia

L’energia per l’alimentazione delle linee elettrificate viene prelevata dalla rete industriale trifase a media tensione e convertita in continua nelle sottostazioni di conversione (SSE), situate in

opportuni nodi. Il circuito di ritorno è a massa, essendo costituito dal binario; uno schema è riportato in figura 3.1 : + -SSE SSE L

linee trifasi rete industriale

linee primarie trazione

linea aerea

SS rete industriale SS rete industriale

binario

Figura 3.1 - Schema d’alimentazione

I sistemi urbani si sviluppano in un territorio di limitate dimensioni, dove le stazioni della rete industriale sono numerose e di potenza sufficiente ad alimentare gli impianti di trazione. Si ha quindi un’ estensione ridotta di linee primarie, che alimentano le SSE a tensioni non superiori, di solito, ai 20 – 30 kV , con vantaggi economici per le primarie stesse, le apparecchiature ad alta tensione ed i trasformatori. La distanza media L fra le sottostazioni è molto limitata: per esempio, in un sistema a 750 V a forte traffico può essere dell’ordine di 1.5 km, con valori minimi di 1.3 km.

3.3.2 Sottostazioni di conversione

Le sottostazioni elettriche presentano gruppi di conversione con raddrizzatori al silicio. Uno schema di principio è rappresentato in figura 3.2 :

+ -filtri raddrizzatori interruttori tripolari interruttori extrarapidi sbarra AT trifase

sbarra corrente continua

alla linea di contatto

Figura 3.2 - Schema di principio di sottostazione La sottostazione comprende :

- le sbarre trifasi AT di arrivo ; - i gruppi di conversione ;

- le sbarre a corrente continua collegate alle rotaie di corsa ;

- gli alimentatori positivi che collegano la sbarra positiva alla linea di contatto, protetti da interruttori extrarapidi.

3.3.3 Linea di contatto

La linea aerea è costituita essenzialmente dal filo, con il quale viene a contatto la presa di corrente dei veicoli, e dagli elementi di sospensione. A causa dei bassi valori della tensione di linea i mezzi di maggior potenza possono assorbire correnti dell’ordine di alcuni kA, per cui la sezione totale dei conduttori della linea di contatto va da 200 mm2 fino a 600 mm2. Per quanto riguarda il sistema di sospensione, quella trasversale è impiegata normalmente nelle linee tranviarie con i fili di contatto sostenuti in corrispondenza dei punti di sospensione mediante fili ausiliari trasversali, provvisti di isolatori ed ancorati ai pali o agli edifici circostanti. Il sistema più utilizzato quando sono richieste velocità più elevate è quello a sospensione longitudinale, tipicamente a catenaria semplice, rappresentato in figura 3.3 :

fune

filo di contatto

campata

pendini

Figura 3.3 - Catenaria semplice

Il filo di contatto è sospeso ad una fune in treccia di rame, di bronzo o di acciaio zincato che lo sostiene mediante pendini situati a distanza ridotta ed a sua volta è sostenuta dai pali; la distanza fra questi è denominata campata. Per consentire un uniforme consumo delle prese di corrente, il filo di contatto è predisposto nei tronchi di linea a zig-zag rispetto alla mezzeria del binario.

3.3.4 Prese di corrente

Per veicoli a bassa velocità, tipicamente applicazione tranviarie, vengono impiegate prese ad asta, montate sul tetto e tenute sollevate mediante molle. Pur non superandosi i 50 km/ora si possono avere scarrucolamenti.

Per sistemi che raggiungono velocità più elevate la soluzione adottata è quella della presa di corrente a pantografo rappresentata in figura 3.4 :

quadro archetto

tetto linea aerea

Figura 3.4 – Presa di corrente a pantografo

Il pantografo è costituito dal quadro, sistema articolato montato mediante isolatori sul tetto del mezzo, e dall’archetto, provvisto di striscianti che vengono direttamente a contatto con il filo. Il quadro è deformabile, in modo che l’archetto possa spostarsi liberamente in senso verticale e assicurare sempre il contatto con la linea aerea. Vengono impiegate anche prese asimmetriche, formate da sistemi articolati deformabili situati da una sola parte.

La presa di corrente può avvenire anche mediante terza rotaia. Questa è situata lateralmente rispetto al binario; la superficie di contatto, orizzontale, si trova ad una certa altezza rispetto al piano delle rotaie. Nel caso più comune la terza rotaia è appoggiata su isolatori, per cui la superficie di contatto è rivolta verso l’alto. L’organo di presa è costituito da un braccio articolato, montato mediante isolatori su un fiancata del carrello, e da un pattino, generalmente di ghisa, che si appoggia sulla terza rotaia. La pressione di lavoro è data, oltre che dal peso del pattino, dall’azione di molle. In alcuni impianti la terza rotaia è sostenuta da isolatori e presenta la superficie di contatto rivolta verso il basso, in modo da avere una maggiore protezione contro i contatti accidentali.

3.4 Caratteristiche azionamento

Le soluzioni normalmente utilizzate sono quelle di azionamento a frazionatore e motore a collettore e di azionamento con invertitore e motore asincrono.

3.4.1 Azionamento a frazionatore e motore a collettore

Si utilizzano motori a collettore ad eccitazione serie o ad eccitazione separata ad immagine serie, il funzionamento è identico. Si considera il primo del quale si riporta lo schema semplificato in figura 3.5 e le relative equazioni :

V

E

I

ML

R

Figura 3.5 – Schema di motore in continua eccitato serie

-

C

=

k

Φ

I

;-

Φ

=

k

φI

; (3.1) -E

= k

Φ

ω

;-

V

=

E

+

R

I

;Da queste equazioni si ricava :

2 1 2 1

)

(

k

R

V

K

C

+

=

ω

dovek

1= k

k

Φ ; (3.2)Coppia e corrente di spunto ( ω = 0 ) sono pari a :

R

V

k

C

s 2 1=

R

V

I

s=

; (3.4)Questi due valori risultano troppo elevati, rispettivamente per questioni di aderenza e riscaldamento dei conduttori del motore. L’utilizzo del frazionatore, agendo sul valore di V, permette di sopperire al problema. L’elettronica risulta utile anche per le cosiddette posizioni di marcia economica, ottenute tramite la tecnica dell’ indebolimento di campo. In pratica, raggiunta la velocità di regime, si riduce la costante kФ e quindi la k1 in modo da aumentare la coppia a parità di velocità angolare.

Si illustra quindi il funzionamento del frazionatore per capire come queste regolazioni possano avvenire .

Il frazionatore è un dispositivo di elettronica di potenza in grado di modificare i parametri V e I (valori medi) del vettore elettrico in corrente continua, in maniera da mantenere invariato, in condizioni di funzionamento ideali, il loro prodotto. Detta V1 la tensione d’alimentazione e V2

quella d’uscita (fig. 3.6) si può avere V2 < V1 oppure V2 > V1 e il frazionatore si dice

rispettivamente abbassatore o elevatore . Il primo si utilizza in trazione, il secondo in frenatura.

V1 V2 Tc Tb T S = Tc / Tb V t V1 V2 a) b) c)

Un frazionatore è costituito fondamentalmente da due rami caratterizzati da un interruttore elettronico CH e da un diodo di ricircolo D . L’interruttore, inserito fra la sorgente e l’utilizzatore, stabilisce periodicamente, per brevissimi intervalli di tempo Tc il collegamento tra sorgente e

utilizzatore, e quindi resta aperto per il tempo di blocco Tb . La frequenza del frazionatore risulta :

T

f = 1 con

T

=

T

c+

T

bSi definisce parzializzazione il rapporto :

T T s= c

, 0 < s < 1 Si può dimostrare che :

1 1 2

V

s

V

T

T

V

=

c⋅

=

⋅

.Variando quindi la parzializzazione tra 0 e 1 si può quindi variare con continuità il valor medio V2

tra 0 e V1 .

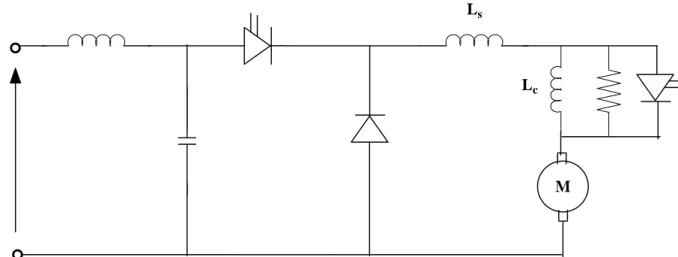

A questo punto è possibile illustrare un tipico azionamento a frazionatore con motore a collettore, il cui schema di principio è riportato in figura 3.7 :

V

lLs

M Lc

Figura 3.7 – Azionamento a frazionatore e motore DC

Si nota la presenza di un filtro a monte, indispensabile per filtrare le armoniche introdotte inevitabilmente dal frazionatore. L’elettronica di potenza è utilizzata anche per l’indebolimento di campo, con un resistore modulato elettronicamente in parallelo all’induttanza di campo. Per semplicità si è omessa la circuiteria relativa alla frenatura elettrica (dissipativa o a recupero).

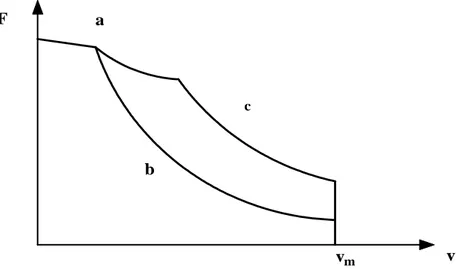

a b F v vm c

Figura 3.8 – Caratteristica meccanica di azionamento a frazionatore

Le curve rappresentate sulla caratteristica meccanica (figura 3.8) non rappresentano tutti i punti di funzionamento del mezzo, ma i punti limite. Tutti i punti interni a queste curve sono in teoria raggiungibili agendo sulla parzializzazione del frazionatore e, se presente, sul resistore di campo modulato elettronicamente. Le curve che delimitano l’insieme di punti di funzionamento possibili, oltre agli assi coordinati del piano F – v, sono :

- la curva a) , corrispondente alle limitazioni della forza di trazione (aderenza) e della corrente ammissibile per i motori e per il convertitore ;

- la curva della velocità massima vm ;

- la curva b) della caratteristica meccanica a tensione nominale dei motori, a pieno campo ; - la curva c) alla tensione massima in concomitanza con il massimo indebolimento di campo.

3.4.2 Azionamento con invertitore e motore asincrono

I vantaggi del motore asincrono rispetto al motore a collettore sono :

- ingombro e massa più ridotti a parità di potenza, in quanto la velocità massima, non essendo limitata dal collettore a lamelle, è più elevata ;

- assenza di collettore e spazzole e quindi minori oneri di manutenzione ; - ottimo comportamento nei confronti dell’aderenza ;

- notevole elasticità di funzionamento ;

Questi vantaggi portano questo azionamento ad essere preferito a quello con motore a collettore. L’ azionamento trifase asincrono viene normalmente effettuato a flusso costante e a flusso variabile. Il primo viene effettuato variando contemporaneamente frequenza e tensione di alimentazione in modo che :

t

f

V

f

E

cos

=

≈

≡

Φ

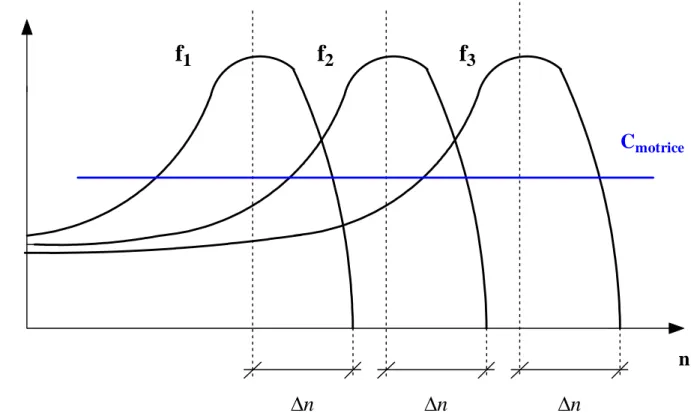

Si genera quindi una famiglia di caratteristiche meccaniche del tipo illustrate in figura 3.8 :

C

n

∆

∆

n

∆

n

n

C

motricef

1f

2f

3Figura 3.9 – Caratteristiche meccaniche di motore asincrono alimentato a frequenza variabile a flusso costante Si osserva che :

- la coppia massima rimane invariata in valore ma spostata in posizione sull’asse delle velocità ; - il cosiddetto tratto utile della curva della coppia, ovvero quello a destra del punto di massimo, trasla orizzontalmente restando invariata la distanza ∆n tra velocità massima e sincronismo ;

- la velocità con cui ci si sposta fra le varie caratteristiche (ad es. f1 , f2 , f3 ) può essere scelta ad

Di norma si sceglie di far funzionare il motore, durante il funzionamento a flusso costante, anche a coppia costante, per cui durante questo tipo di funzionamento la potenza erogata dal motore risulta proporzionale alla frequenza di alimentazione, e quindi alla velocità del veicolo.

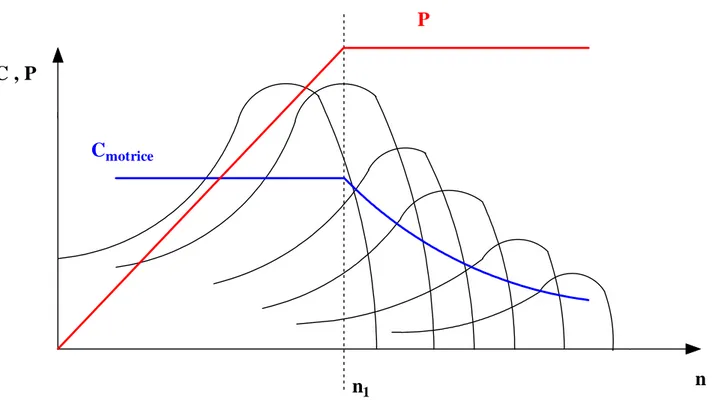

La fase a flusso variabile segue quella a flusso costante ed è rappresentata in figura 3.9 :

C , P

n

C

motriceP

n

1Figura 3.9 - Funzionamento di azionamento trifase asincrono a flusso costante e variabile Durante la fase a flusso costante la tensione cresce in proporzione alla frequenza e quindi alla velocità del veicolo. Raggiunta la tensione massima ammissibile, per raggiungere velocità superiori si riduce il rapporto fra coppia effettiva e coppia massima. Per ottenere la condizione di potenza costante si fa in modo che la coppia abbia andamento iperbolico :

n

J

C

C

=

res+

ω

&

≡

1

Il fatto che a destra della velocità n1 si operi a tensione costante implica che :

n

f

V

f

E

≈

≡

1

≡

Φ

mentre il luogo dei valori massimi delle curve di coppia, proporzionali a Ф2 , presenta ovviamente un andamento del tipo 1/n2 . In figura 3.9 è riportato anche l’andamento qualitativo della potenza dell’azionamento.

Per quanto riguarda gli schemi realizzativi di questo tipo di azionamento, prima della diffusione su vasta scala di GTO e IGBT di elevate prestazioni, per i mezzi di trazione di potenza fino a 1000 - 1500 kW è stato spesso preferito l’azionamento asincrono a corrente impressa, e sono numerosi i veicoli urbani a 600 – 750 V realizzati con questa tecnica. Oggi invece si utilizzano tipicamente azionamenti asincroni a tensione impressa. Le due soluzioni vengono riportate in figura 3.10 :

3

+-V

l Ma)

3

+-V

l Mb)

Figura 3.10 - Azionamento asincrono a tensione impressa a) e a corrente impressa b)

Nel caso a tensione impressa l’invertitore è alimentato direttamente alla tensione di linea Vl ed il

convertitore è detto monostadio, mentre nel caso a corrente impressa il sistema è sempre bistadio.

3.5 Sistema di segnalamento e controllo

Il sistema di segnalamento e controllo è sicuramente il più importante di quelli che costituiscono un sistema di trasporto, in quanto da esso dipende principalmente la sicurezza della circolazione dei mezzi. Sono molti i sistemi sviluppati negli anni, per cui si cerca di illustrare i concetti base partendo dalle forme più semplici e consolidate fino a quelle più moderne, utilizzando informazioni tratte da [5].

3.5.1 Principi di segnalamento, sezioni di blocco, circuiti di binario

Agli albori del trasporto ferroviario i treni erano guidati “ a vista ” dall’operatore ma, ben presto, con l’aumento della velocità dei mezzi e il considerevole numero di incidenti correlato, si pensò di dare un certo distanziamento temporale tra i treni. Questa soluzione non permetteva di sfruttare la capacità della linea e il passo successivo fu quello del distanziamento a spazio che è alla base del sistema, ancora oggi usato, del segnalamento fisso a sezioni di blocco.

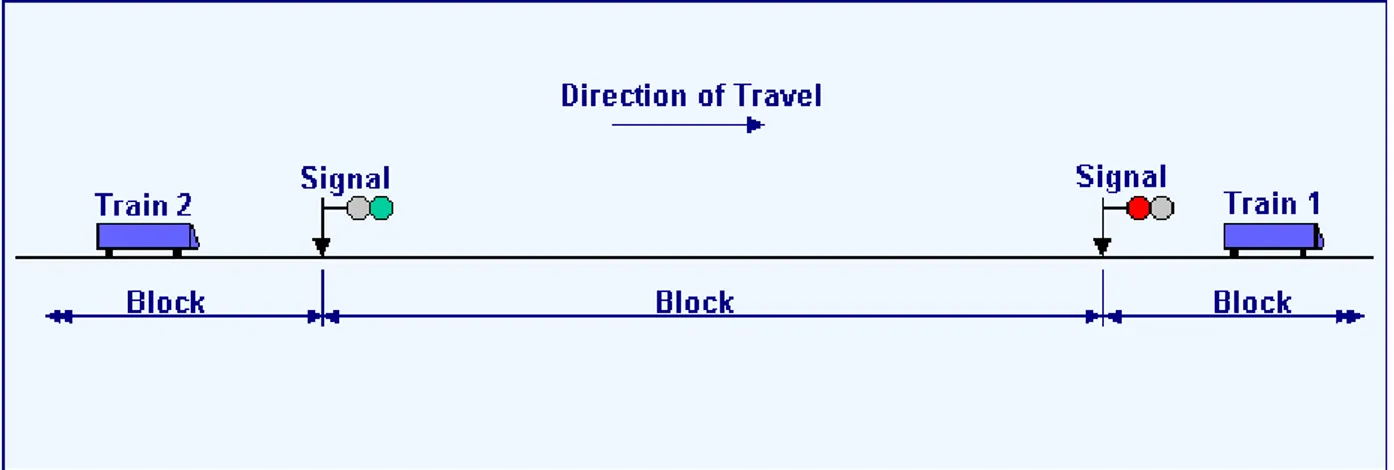

In pratica la linea viene considerata divisa in sezioni e ognuna è protetta da un segnale fisso al suo ingresso. Se la sezione è occupata da un treno, il segnale è rosso per indicare al treno in arrivo di fermarsi, se invece non vi sono treni, il segnale è verde ed indica via libera (figura 3.11).

Figura 3.11 – Segnalamento fisso a sezioni di blocco

La presenza di un treno viene rilevata tradizionalmente tramite un circuito di binario. Questo comanda automaticamente o semiautomaticamente un segnale luminoso posto all’inizio della sezione di blocco. Viene in pratica inviata una corrente in linea che, in assenza di treno, raggiunge il

punto di ricezione ed eccita il relè corrispondente dando segnalazione di sezione libera. In presenza di treno, invece, il primo asse cortocircuita questa corrente, il relè si diseccita e viene dato segnale di stop. Il funzionamento di principio descritto viene rappresentato in figura 3.12 nei due casi :

Figura 3.12 - Circuito di binario

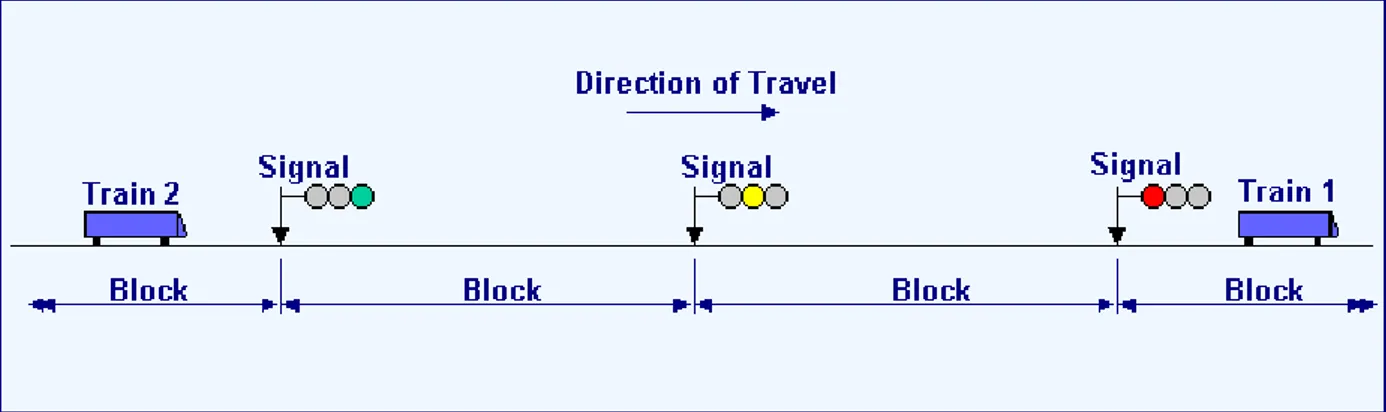

Il sistema di base a due segnali può essere accettabile per velocità non sostenute, inferiori ai 50 km/h, per velocità superiori è necessario un segnale ulteriore per avvisare il conducente di un segnale di stop, in modo da avere sufficiente tempo per frenare. È questa la base del segnalamento a più segnali, di cui il più semplice è quello a tre, con segnali rosso e verde ed un segnale giallo; questo segnale giallo, posto all’inizio di una sezione che precede una bloccata, avvisa il conducente

in modo da avere una certa distanza di frenata di sicurezza, corrispondente appunto ad una sezione di blocco. Questo tipo di sistema è illustrato in figura 3.13 :

Figura 3.13 – Segnalamento a tre aspetti

Per incrementare la capacità della linea, specie in presenza di traffico eterogeneo, si può ricorrere ad un segnalamento del tipo a quattro aspetti.

3.5.2 AWS , ATP , ATC

La limitazione più grossa del sistema basilare illustrato nel paragrafo precedente è quella di basarsi interamente sulla vigilanza del conducente; può però succedere che il guidatore non si accorga di un segnale di stop, entri in una sezione occupata e vada ad urtare con il treno che precede. Per evitare questo si è adottato un sistema di avviso del conducente in cabina, cosiddetto “ automatic warning system (AWS) ” basato su un avviso sonoro in cabina a seconda dell’aspetto del segnale, con il conducente che deve premere un pulsante, entro un determinato tempo, come segno di recepimento dello stesso, per evitare una frenata d’emergenza automatica.

Questo tuttavia non esclude che il conducente, una volta cancellato il segnale di avviso, compia ancora un errore e non effettui la manovra di frenatura in presenza di un segnale rosso, causando comunque un incidente. Lo sviluppo successivo è quello del “ train stop ”. Oggi è di tipo elettronico ma risulta interessante la prima soluzione adattata, di tipo meccanico, che consiste in un braccio, meccanico appunto, fissato al binario in prossimità di ogni segnale. Quando il segnale è rosso il braccio è sollevato e può urtare un apposito dispositivo posto su ogni mezzo se questo oltrepassa il segnale stesso, tagliando l’alimentazione al motore e innescando una frenata d’emergenza. Se

invece il segnale è verde, il braccio è abbassato e i mezzi possono transitare senza problemi. Questo sistema è una semplice forma di “ automatic train protection (ATP) ”.

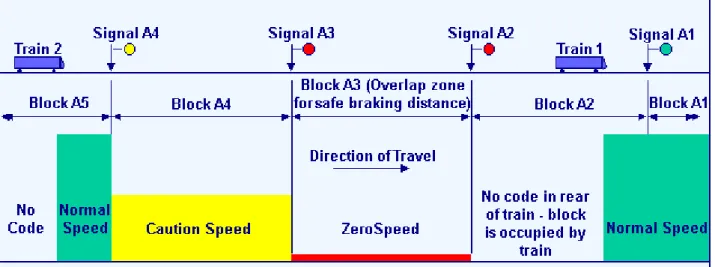

I più moderni sistemi ATP non presentano segnalamento al lato del binario, ma le informazioni sono trasmesse in cabina elettronicamente, indicando la velocità limite della sezione di transito e usualmente anche di quella successiva. Nella sua forma più sofisticata è prevista una frenata d’emergenza automatica se il conducente non rispetta la velocità limite imposta. Il principio su cui si basa un sistema ATP è rappresentato in figura 3.14 dove però i segnali indicati al lato sono in realtà indicazioni in cabina nella maggior parte dei casi.

Figura 3.14 – Automatic train protection (ATP)

Il sistema consiste di una serie di bande di velocità che appaiono dietro il primo treno, con lo scopo di ridurre la velocità di un treno seguente nel caso si avvicini. Nell’esempio considerato in figura 3.14 ogni banda di velocità equivale ad una sezione di blocco di un sistema tradizionale di segnalamento. La velocità permessa nella sezione occupata dal treno è naturalmente zero, e lo è anche nel blocco seguente il treno stesso, che costituisce quindi il cosiddetto “ overlap ” dei sistemi tradizionali, ovvero lo spazio necessario per una frenata di emergenza. Se il treno attraversa il limite di questa sezione viene automaticamente fermato. Le sezioni seguenti riducono progressivamente la velocità permessa al mezzo.

Il sistema ATP può essere usato in combinazione con il cosiddetto “ automatic train operation (ATO) ”, che controlla il mezzo automaticamente alle fermate e alle ripartenze, senza interventi del guidatore. La combinazione dei due sistemi prende il nome di “ automatic train control (ATC) ” e , se è presente un comando centrale dei movimenti del materiale rotabile, si parla anche di “ automatic train supervision (ATS) ” fatto automaticamente tramite computer.

3.5.3 Limitazioni dell’ATP , blocco mobile , TBS

La maggiore limitazione di un sistema con ATP è l’incapacità di sfruttare al meglio le potenzialità della linea, quindi la restrizione sulla capacità. Infatti, come si è spiegato nel paragrafo precedente, è necessario prevedere un “ overlap ” con velocità zero dietro la sezione occupata, aumentando la distanza tra i treni e riducendo il numero dei treni/ora e quindi la capacità.

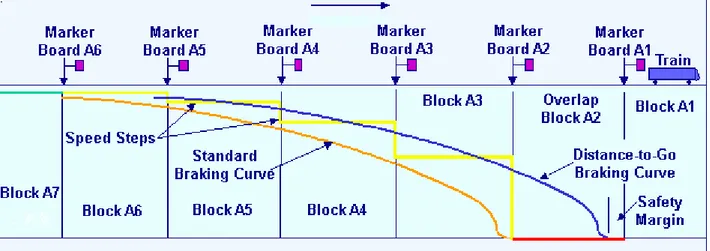

I più moderni sistemi con ATP sono dotati di un profilo di frenata (curva di velocità) trasmesso a bordo di ogni mezzo. Il sistema verifica che il mezzo operi sempre nei limiti della sua curva di velocità quando si avvicina ad una sezione occupata. Un microprocessore sul mezzo riceve indicazioni sulla sua velocità, quanto è lontano il prossimo segnale di sezione ( distance-to-go) e il limite di velocità della sezione seguente. Se il treno supera questo limite interviene una frenata automatica. La differenza con un normale sistema ATP è illustrata in figura 3.15 :

Figura 3.15 – Eliminazione dell’ “overlap” tramite “distance-to-go”.

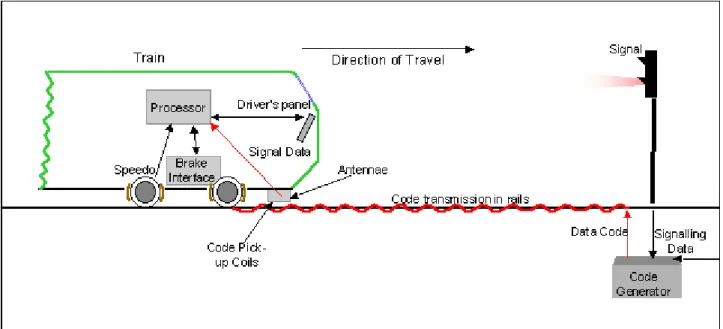

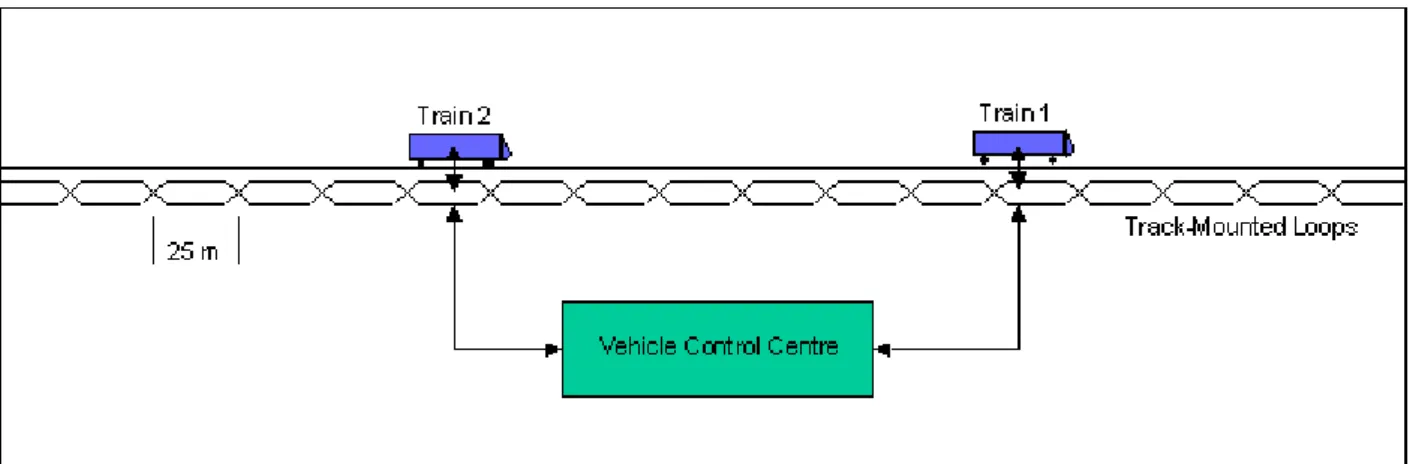

Per quanto riguarda le modalità di trasmissione delle informazioni richieste al treno ne esistono due tipi, trasmissione continua e puntiforme tramite boe. La trasmissione continua utilizza i circuiti di binario o delle apposite maglie per trasmettere informazioni al treno in transito, che le capta tramite bobine montate sul primo asse.

La trasmissione puntiforme, invece, utilizza delle boe passive che vengono attivate dal passaggio del treno, trasmettendo le informazioni. Questa soluzione è senza dubbio più economica in quanto più facile da installare e senza bisogno di sistemi di binario, ma risulta meno affidabile, perché

bisogna attendere il passaggio alla boa successiva per l’aggiornamento delle informazioni che nel frattempo potrebbero essere cambiate. I due tipi di sistemi sono illustrati in figura 3.16 e 3.17.

Figura 3.16 – Trasmissione continua delle informazioni

Figura 3.17 – Trasmissione puntiforme delle informazioni

Altre limitazioni dell’ ATP si riscontrano in linee con diversi tipi di treni, ad esempio linee con treni merci e light rail, dovendo distinguere diverse curve di velocità e garantire comunque la sicurezza. Questa limitazione non è stata ancora superata in tutte le linee. Basilare risulta anche una corretta determinazione della velocità, che è fondamentale per il funzionamento di tutto il sistema.

Un ulteriore innovazione che inizia ad essere presa in considerazione è quella del “ blocco mobile ”, in opposizione al “ blocco fisso ”, su cui sono basati i sistemi attuali. Il concetto di blocco mobile è basato sull’idea che, se due treni con la stessa capacità di frenata viaggiano uno dietro l’altro alla stessa velocità, se il primo frena, può farlo anche il secondo, in modo che la distanza tra essi sia minima (figura 3.18).

Figura 3.18 – Concetto di blocco mobile

I treni si scambiano informazioni tra loro via radio e reagiscono opportunamente. In teoria, lasciando comunque un certo margine, si può arrivare ad una distanza di 50 metri per treni che viaggiano a 50 km/h. In pratica però ancora nessuna linea si è dotata di questo sistema, ritenuto ancora non affidabile. Sistemi come quelli di Alcatel per Docklands light railway (figura 3.19), sebbene vengano definiti a blocco mobile, non lo sono in realtà, in quanto i dati tra i treni vengono scambiati tramite una complessa rete di cavi montati sul binario passando da un computer di bordo e uno centrale.

Per ottenere quindi un rapido scambio di informazioni tra i treni si rende necessaria una trasmissione via radio, trasmission based signalling (TBS) , (figura 3.20).

Figura 3.20 – Trasmission based signalling (TBS)

Le limitazioni più grosse sono però la perdita di trasmissione e il bisogno di convalidare le informazioni. Negli ultimi sistemi proposti sono comunque presenti delle boe sul binario come risorsa di sicurezza.

3.6 Alcuni aspetti del design di veicoli light rail (LRV)

Gli aspetti che vengono presi in considerazione sono quelli che riguardano : - l’ accessibilità del veicolo ;

- gli accorgimenti costruttivi ai fini della sicurezza di operatori, utenti LRV e stradali ; - il monitoraggio video del veicolo, interno ed esterno, sempre ai fini della sicurezza.

3.6.1 Accessibilità del veicolo

Il design del veicolo deve garantire che le operazioni di salita e discesa siano le più rapide possibili, per diminuire i tempi di fermata e quindi aumentare la velocità commerciale, ma soprattutto devono garantire l’accesso ai passeggeri con ridotta mobilità. Questo è dettato da specifiche

regolamentazioni, come “ The rail vehicle accessibility regulations ” del 1998 nel Regno Unito e “ The americans with disabilities act (ADA) “ del 1990. Sono diverse le soluzioni che possono essere utilizzate. Si può agire sulle banchine delle stazioni, renderle più alte e di altezza pari a quella del pianale del veicolo, mantenendo quest’ultimo con un pianale tradizionale, alto circa 1 m sui binari; si può anche agire sul veicolo, dotandolo di un sollevatore con motore elettrico, per sollevare una sedia a rotella, oppure utilizzare dei veicoli con pianale ribassato al 100% senza bisogno del sollevatore. Una soluzione interessante è una via di mezzo tra quelle viste, ovvero una banchina di altezza intermedia e una piattaforma estraibile dal veicolo, come quella prodotta da Breda per la Green line di Boston illustrata in figura 3.21, tratta da [6]. Questi veicoli sono detti a pianale ribassato al 70%.

3.6.2 Accorgimenti costruttivi e sicurezza

La percezione della sicurezza da parte dell’opinione pubblica è, per un sistema di trasporto, uno dei punti fondamentali per il suo eventuale successo. Un sistema di trasporto collettivo può dirsi certamente più sicuro se confrontato con altre forme di trasporto stradale. In figura 3.22 è riportato un confronto tra vari modi di trasporto, in base al valor medio di decessi e ferimenti in seguito a incidente, per milione di passeggeri /km.

RPR - regional passenger rail RRT - rapid rail transit LRT - light rail transit AGT - automated guideway transit

Figura 3.22 - Valore medio di decessi e ferimenti per milione di pass/km per vari tipi di trasporto collettivo

I dati del grafico di figura si riferiscono al periodo 1992 – 2000 riportati dal dipartimento dei trasporti degli Stati Uniti (DOT) [7]. I sistemi light rail risultano fondamentalmente sicuri. Per migliorare però questo livello di sicurezza, molto può essere fatto a livello di accorgimenti costruttivi del veicolo. In Europa questo è un obiettivo importante già da molti anni e, sull’esempio europeo, anche negli USA sta ottenendo sempre maggiore attenzione. Per affrontare il problema si prendono in considerazione le attuali soluzioni in Europa, i più comuni scenari d’incidente e i dati riguardo questi ultimi per eventuali miglioramenti [8].

Per quanto concerne le attuali soluzioni in Europa, l’approccio prevalente è quello che prevede l’assorbimento dell’ energia di collisione senza danni strutturali fino a 6 km/h contro un oggetto fermo. Questo è ben illustrato in diversi standard, combinati in quello a livello europeo prEN

12663:1999 E, ( Railway applications - Structural requirements of railway vehicle bodies). Ci sono due tipi di approcci, a seconda che si abbia a che fare con mezzi articolati costituiti da più unità accoppiate o mezzi costituiti da un’ unica unità in condizioni di normale esercizio. Nel primo caso si ricorre ad un accoppiatore retrattile montato su un paraurti facilmente sostituibile. Un tipico esempio è il recente veicolo articolato di 32 m e pianale ribassato prodotto da Variobahn per la città di Mannheim in Germania. Nel secondo caso, invece, si può ricorrere ad un accoppiatore d’emergenza pieghevole, montato sotto un paraurti sostituibile. Questa soluzione richiede degli assorbitori d’energia più piccoli rispetto al caso precedente, non dovendo sopperire anche al carico aggiuntivo dell’accoppiatore. Un tipico esempio è l’Eurotram di 33 m e pianale ribassato in sevizio a Strasburgo, in Francia.

Delle indicazioni utili possono venire dall’analisi dei più comuni scenari di incidente che interessano i LRV, specie in aree semiesclusive, dove gli incidenti alle intersezioni sono molto comuni. Lo scenario più comune è senza dubbio quello di un veicolo che viaggia parallelo alla linea light rail e decide di girare a sinistra senza guardare opportunamente, rappresentato in figura 3.23, tratta da [9].

Figura 3.23 - Scenario più comune di incidente tra LRV e mezzo stradale

Seguono poi l’attraversamento di un veicolo di fronte ad un LRV, la collisione tra due LRV, fortunatamente molto raro, in quanto il più disastroso, e infine il contatto di striscio con veicolo stradale, molto comune nelle zone ad elevato traffico. Dall’analisi di questi scenari non deve sorprendere come le parti del LRV più interessate negli incidenti siano la cabina di guida e la parte sinistra del corpo del veicolo. Quindi, un eventuale intervento nel design, deve essere indirizzato a

proteggere queste parti, rendendole anche facilmente e velocemente riparabili per limitare il fuori servizio del veicolo in caso d’incidente.

Particolare attenzione va rivolta anche all’analisi dei dati riguardo gli incidenti. Di particolare interesse sono i dati forniti da “ Statistiches Bundesamt Deutschland ” , centro di statistica nazionale tedesco, raccolti nel periodo dal 1991 al 1998, che acquisiscono particolare interesse come elaborati da [8], da cui sono tratti i diagrammi di figura 3.24.

Dall’analisi dei diagrammi in figura si possono fare delle interessanti osservazioni. Innanzitutto si nota l’esiguo numero di decessi di conducenti, segno del buon funzionamento dei rinforzi alla cabina di pilotaggio. Inoltre, la maggior parte dei decessi (89%), riguarda passeggeri con più di sessanta anni, facendo pensare che questi siano dovuti ad impatti con corpi all’interno del veicolo, causati da violente accelerazioni o decelerazioni. Questo è ulteriormente evidenziato dal dato che, la maggior parte degli incidenti mortali (47%), coinvolge il solo LRV senza interessare altri veicoli. Quanto osservato è confermato anche dai dati sugli incidenti non mortali. Quindi, un buon controllo di frenate e accelerazioni e un corretto design degli interni del veicolo, possono aiutare a ridurre il numero degli incidenti.

Per concludere il quadro sul design ai fini della sicurezza si considera il caso degli incidenti che riguardano LRV e pedoni, fortunatamente non molto comune. L’approccio europeo è quello di avere un frontale quanto più possibile chiuso per evitare che il pedone resti intrappolato sotto il veicolo, in quanto si ritiene che sia meglio sbalzare il pedone che farlo finire sotto il mezzo, che significherebbe morte certa. Questo è un intervento di tipo passivo, ma possono essere adottate anche soluzioni attive, come quella illustrata in figura 3.25 tratta da [9].

Figura 3.25 - Rilevatore della presenza di pedoni

Si utilizzano dei rilevatori locali tutto intorno il LRV per avvisare acusticamente sia i pedoni che il conducente. Il sistema è utile in zone urbane, in curva, dove il profilo del LRV esce fuori dal binario e in stazione, per assicurarsi che non ci siano pedoni nei pressi del LRV.

3.6.3 Monitoraggio video del LRV

L’ utilizzo di dispositivi di monitoraggio video del LRV risulta utile a percepire un maggior livello di sicurezza sia da parte del conducente che dei passeggeri. Il sistema video può assolvere a diverse funzioni. Innanzitutto il monitoraggio delle parti laterali del veicolo, in sostituzione degli specchietti retrovisori; le video camere vengono disposte su entrambi i lati del veicolo alla fine di ogni cabina, come illustrato in figura 3.26 per un mezzo articolato [10].

Figura 3.26 - Disposizione video camere esterne in un mezzo articolato

Questo sistema permette al conducente di monitorare i passeggeri sulla piattaforma, poter controllare le porte in sicurezza, evitare i punti morti degli specchietti retrovisori e monitorare lo stato degli accoppiatori.

Risulta utile anche un monitoraggio interno del veicolo, con diversi obiettivi. Primo fra tutti filmare eventuali comportamenti scorretti dei passeggeri, evitare episodi di vandalismo e anche svelare eventuali frodi connesse a falsi incidenti. Una disposizione tipica è riportata in figura 3.27.

Figura 3.27 - Disposizione video camere interne

Per il futuro saranno probabilmente sempre di più le soluzioni tecnologicamente avanzate introdotte per far percepire sempre più sicuro un mezzo di trasporto collettivo.

3.7 Cenni su EMI , correnti vaganti disperse

3.7.1 EMI , EMC

I problemi legati alle interferenze elettromagnetiche , “ electromagnetic interference (EMI) “, stanno ottenendo sempre maggior attenzione nello sviluppo dei meccanismi di propulsione per un veicolo light rail, in conseguenza dell’uso sempre più massiccio dell’elettronica. I problemi più grossi sono senza dubbio legati alle interferenze sul sistema di segnalamento e controllo. Infatti, la coesistenza sui binari della corrente di ritorno del circuito di trazione e delle correnti di segnalamento, può essere causa di malfunzionamenti.

EMI consistono di interferenze di tensione e corrente di due tipi [11] : condotte, quando i circuiti sono connessi attraverso un’unica maglia e indotte, quando si ha un accoppiamento di tipo induttivo o capacitivo associato con linee di trasmissione nelle vicinanze. Queste interferenze possono essere prodotte da diverse apparecchiature, ma il loro effetto è cumulativo, quindi possono essere studiate separatamente. Senza entrare in dettaglio, i sistemi imputati all’introduzione di interferenze sono : sistema di propulsione, sistema di alimentazione principale e ausiliario e linee di trasmissione ad alta tensione in prossimità della catenaria.

Per quanto riguarda il sistema di propulsione le cose sono differenti nel caso che si utilizzi corrente continua o alternata. Nel primo caso, infatti, il controllo è effettuato tramite chopper, e le interferenze generate sono tutte alla frequenza di funzionamento del chopper stesso. Nel caso quindi ci sia interferenza con le frequenze del sistema di segnalamento, basta modificare la frequenza di commutazione del chopper per ridurre o eliminare il problema. Più complesso è il caso di propulsione in alternata in cui sono presenti, oltre al chopper per la frenatura a recupero che ricade nel caso precedente, anche inverter che introducono un vasto spettro di componenti di frequenza dipendenti dalle condizioni operative di questi convertitori, in particolare la velocità del motore, associata alla frequenza di uscita dell’inverter.

Le componenti armoniche tipiche introdotte sono riportate in figura 3.28, insieme ai limiti imposti sulle interferenze dall’ UMTA (urban mass transportation administration). Si può notare come i limiti siano piuttosto alti e in realtà non sono adeguati a proteggere il sistema di segnalamento da indesiderate interferenze armoniche, quindi, in pratica, i fornitori utilizzano dei limiti più bassi nella costruzione dei convertitori.

Figura 3.28 – Componenti armoniche introdotte da sistema di propulsione AC e limiti imposti dall ‘ UMTA (tratteggiato)

Per quanto riguarda le interferenze introdotte dal sistema di alimentazione, queste sono causate principalmente dai raddrizzatori a diodi, solitamente a ponte a reazione dodecafase o esafase, ma anche da eventuale non perfetto bilanciamento dell’alimentazione AC. Si riscontra quindi, sulla sbarra DC, un vasto range di armoniche di tensione, che vanno da 60 Hz a 10 kHz, causa di armoniche di corrente alle stesse frequenze, che possono interferire con il sistema di segnalamento. Meno problemi sono causati dal sistema di alimentazione ausiliario, che consiste di un chopper con frequenza di funzionamento intorno ai 20 kHz seguito da un inverter per alimentare carichi come le ventole e i compressori del condizionamento. È presente un filtro e, comunque, la potenza in gioco è una piccola percentuale del totale e quindi non causa particolari problemi.

L’ultimo caso considerato è quello di una linea di trasmissione ad alta tensione (tipicamente 130 kV) che si snoda parallelamente in prossimità della catenaria, con conseguente accoppiamento sia capacitivo e induttivo. Vengono introdotte interferenze di tensione a 50 o 60 Hz sulla catenaria e quindi interferenze di corrente alla stessa frequenza fluiscono nei binari, che possono interferire con le correnti dei circuiti di binario.

Di notevole interesse risulta considerare l’interazione delle interferenze elettromagnetiche con altre apparecchiature, quello che viene definita compatibilità elettromagnetica, “ electromagnetic compatibility (EMC) “, specie per i tratti in cui il sistema light rail si snoda in ambito urbano. In particolare si può considerare l’effetto su apparecchiature di controllo del traffico [12] (figura 3.29).

Figura 3.29 – Tipico scenario di EMC in ambito urbano

L’apparecchiatura per il controllo del traffico consiste in genere di un rilevatore sotto la superficie della strada o aereo, entrambi rappresentati in figura, e di un controllore del traffico al lato via. Nel caso che una linea light rail passi nelle immediate vicinanze, ci può essere interferenza elettromagnetica, e possono presentarsi delle false rilevazioni causa accoppiamento induttivo con maglia di rilevazione, o interferenze transitorie sul rilevatore aereo dovute ad archi causati dal pantografo. È necessaria quindi notevole attenzione nel mettere a punto questi dispositivi, alcuni fornitori, ad esempio, hanno brevettato delle maglie rilevatrici ad otto, affermando che con questa particolare forma non risentono dell’interferenza.

3.7.2 Correnti vaganti disperse

Un altro problema abbastanza sentito in un sistema ferroviario, quindi anche light rail, è quello delle correnti vaganti disperse, ovvero quelle correnti che abbandonano le rotaie di corsa nel loro percorso di ritorno passando per il suolo, causa il non perfetto isolamento. Queste correnti seguono il percorso di minor resistenza e quindi tubazioni metalliche sotterranee e, in presenza di strutture in cemento armato, le relative armature (figura 3.30).

SSE tubazione

+

-linea di contatto binario

Figura 3.30 – Correnti vaganti disperse in presenza di tubazioni

Il problema è ancora più sentito in presenza di corrente continua, causa di corrosione di queste strutture nei punti in cui essa le abbandona. Pertanto le parti più a rischio sono le rotaie nelle zone più lontane dalle sottostazioni e le tubazioni o altre strutture metalliche nelle zone più vicine alle sottostazioni. Un primo provvedimento che può essere preso consiste nel limitare le correnti disperse isolando al meglio le rotaie di corsa, anche se non produce risultati accettabili. Si può anche pensare di isolare le tubature, ma si hanno dei costi eccessivi e, inoltre, delle piccole imperfezioni nella qualità dell’isolamento porterebbero ad una rapida corrosione in queste parti danneggiate, ottenendo un effetto contrario. Dei risultati si possono ottenere, invece, collegando elettricamente la tubatura al dispersore di cabina della sottostazione, cercando di creare un percorso preferenziale alle correnti disperse. Per evitare l’inversione della corrente, possibile in condizioni di anormale funzionamento, si ricorre ad un collegamento tramite diodo ( figura 3.31).

tubazione SSE

+

-linea di contatto binario

Figura 3.31 – Protezione tubatura tramite drenaggio elettrico polarizzato

Al posto del diodo può essere usata anche una sorgente di f.e.m continua in modo da dare una “ spinta ” alla corrente. In entrambi i modi, le correnti sono entranti e non uscenti dalle condutture, in modo da evitare la corrosione. Le tubature però devono essere molto vicine alla sottostazione. In altri casi si può ricorrere alla protezione catodica (figura 3.32), in cui la conduttura viene collegata ad un elettrodo attraverso cui si richiude la corrente, in modo che la corrosione interessi quest’ultimo, sostituibile, e non la tubatura.

SSE

+

-linea di contatto binario tubazione elettrodo

Figura 3.32 – Protezione catodica

Si utilizzano di solito elettrodi in magnesio, elettronegativo rispetto all’idrogeno e con un potenziale di -1.55 V.

3.8 Alcune innovazioni tecniche

Vengono prese in considerazione due problematiche, una riguardo alternative per abbassare i costi di un attuale sistema light rail [13] e l’altra riguardo metodi innovativi di alimentazione senza linea aerea, quindi senza fili [14].

3.8.1 Un sistema di trasporto di massa a costi contenuti

Nonostante la grande crescita dei sistemi light rail, il fattore che più di tutti frena questo sviluppo è quello del costo, soprattutto delle infrastrutture. Di particolare interesse risulta la soluzione proposta dal dipartimento dell’ energia degli Stati Uniti, nota come Cybertran che presenta minori costi di capitale e migliore servizio per gli utenti [13].

La chiave di questo sistema è la taglia dei veicoli, significativamente ridotta, che equivale a minori richieste strutturali e di potenza. Il numero dei veicoli viene invece aumentato, in modo da aumentare la flessibilità per il cliente, senza però aumentare il numero dei conducenti e quindi i costi di personale, in quanto i veicoli risultano totalmente automatizzati. Diventano possibili viaggi con operazioni di “ on-demand ” (a richiesta) e “ direct-to-destination ”, molto apprezzati dall’utente. Per quanto riguarda gli effetti del peso ridotto sull’assorbimento di potenza, si può dire che, mentre un normale mezzo light rail può arrivare ad assorbire fino a 8 MW di potenza in condizioni di massimo carico, un veicolo Cybertran arriva ad una massima richiesta di potenza di 150 kW. Anche considerando la presenza di un maggior numero di veicoli, il consumo di potenza di un sistema Cybertran arriva ad essere 27 volte inferiore, con grossi risparmi in termini di infrastrutture, via ferrata, trasformatori, convertitori, cablaggio ecc.. In figura 3.33 è rappresentato un veicolo Cybertran.

L’alimentazione è a 600 V tramite terza rotaia; ogni veicolo si muove autonomamente ed è dotato di due motori AC asincroni da 75 kW azionati da inverter ad IGBT. L’intero sistema elettrico è rappresentato in figura 3.34.

Figura 3.34 – Sistema elettrico di veicolo Cybertran.

La batteria che si può notare in figura non ha solo il compito di alimentazione di emergenza, ma è in grado anche di alimentare il veicolo in tratti in cui non è possibile alimentarsi dalla terza rotaia, ad esempio per aggirare un ostacolo. Il sistema di controllo opera in modo che, quando il passeggero entra in stazione, egli sceglie la destinazione; questa viene inviata ad un centro di controllo che sceglie il veicolo adatto alla richiesta. Le comunicazioni avvengono tramite onde radio e fibra ottica, rendendo molto efficiente il sistema.

La presenza di molti veicoli implica anche molti motori e sottosistemi, il che fa prevedere un fenomeno di economia di scala e quindi anche un’ ulteriore riduzione dei prezzi.

3.8.2 Sistemi light rail senza fili

Il sistema di alimentazione tramite linea aerea è attualmente il più diffuso per sistemi light rail, in quanto ritenuto il più affidabile, sicuro ed economico. Tuttavia resta l’impatto visivo che questo sistema ha sull’ambiente circostante, motivo per cui molte città hanno rinunciato a dotarsi di sistemi di trasporto di questo tipo, frenando la costruzione di impianti ex-novo. Vista però l’attuale importanza di un sistema di trasporto collettivo urbano, c’è un grande interesse verso sistemi innovativi privi di alimentazione aerea, specie in paesi, come l’ Italia e la Francia, dotate di un considerevole patrimonio storico e architettonico e particolarmente sensibili quindi all’impatto visivo causato da grovigli di cavi d’alimentazione. Le soluzioni più innovative sono rappresentate da veicoli ibridi e soprattutto sistemi con alimentazione commutabile al livello del terreno (switched contact systems).

Per quanto riguarda la prima soluzione, probabilmente si pensa che essa venga solo sviluppata per veicoli stradali, mentre in realtà è molto meno conosciuto il progetto di sviluppo di un veicolo light rail ibrido da parte del programma di ricerca europeo ULEV-TAP (ultra low emissions vehicle – transport using advanced propulsion). Un test è già stato effettuato a Karlsruhe, in Germania, e ulteriori test sono in corso di svolgimento, con un veicolo in servizio sulla linea tranviaria della stessa città. I tempi però sono probabilmente ancora prematuri per una tecnologia di questo tipo. Ad una fase molto più avanzata sono i sistemi cosiddetti “ switched contact ” al livello del terreno, di cui si hanno già delle realizzazioni. In pratica l’alimentazione viene prelevata da sezioni di contatto poste tra i binari, attivate solo al passaggio del veicolo. Una prima realizzazione degna di nota è quella del sistema Stream di AnsaldoBreda, il cui sviluppo è iniziato già nel 1994. Un primo sistema semicommerciale è stato installato per muovere autobus elettrici attraverso 3.3 km del centro storico di Trieste. L’alimentazione avviene attraverso una cinghia flessibile, richiamata da un magnete montato sul veicolo, al passaggio di quest’ ultimo. La cinghia attiva le sezioni conduttrici sopra di essa e un organo di presa a bordo del veicolo effettua il contatto con le sezioni stesse. Il sistema viene rappresentato in figura 3.35.

Figura 3.35 – Cinghia di alimentazione e organo di presa del sistema di AnsaldoBreda

Nonostante ulteriori messe a punto, il sistema non ha ottenuto molto successo e non sono previsti ulteriori sviluppi.

Un sistema che invece sta avendo un discreto successo è il sistema INNORAIL sviluppato da Spie Entertrans e attualmente in uso su 10.5 km di linea urbana in Bordeaux, Francia (figura 3.36).

Come si può vedere in figura, il sistema utilizza delle sezioni di contatto poste tra i binari di corsa, attivate solo al passaggio del veicolo, tramite un segnale codificato emesso dall’organo di presa. I componenti fondamentali del sistema sono rappresentati in figura 3.37.

Figura 3.37 – Componenti fondamentali del sistema INNORAIL

Vi sono diversi dispositivi di sicurezza, predisposti ad ogni stazione, che effettuano un monitoraggio continuo delle condizioni operative, capaci di rilevare un guasto in circa 200 ms, disconnettere, mettere a terra la sezione guasta e quindi ripristinare l’alimentazione in meno di 2 secondi. La presenza di batterie a bordo permette di attraversare eventuali zone prive di alimentazione con una transizione automatica. Tutti i componenti fondamentali sono estremamente compatti, facilmente accessibili e sostituibili. Il sistema ha avuto un buon successo e, sebbene serva ancora del tempo per verificarne la completa affidabilità, promette di essere una valida alternativa ai sistemi con linea di contatto aerea.

3.9 Un caso studio : Dallas LRT

Si descrive una realizzazione di sistema light rail nella città di Dallas, Texas. Le informazioni sul sistema sono tratte da [15].

Descrizione generale

Il sistema comprende 21 stazioni situate lungo una linea a doppio binario, che si estende per circa 35 km (figura 3.38).

Figura 3.38 – DART (Dallas area rapid transit)

Il sistema si presenta in sede completamente esclusiva per i 5.5 km in tunnel e i 1.4 km del ponte sul trinity river; nei tratti restanti, in periferia e in città, si ha una sede semi-esclusiva con meccanismi di protezione agli incroci. Viene anche sfruttata una linea ferroviaria abbandonata.

Le stazioni (figura 3.39) sono tutte del tipo a banchina bassa con dei tratti rialzati per favorire l’accesso dei passeggeri con ridotta mobilità.

Figura 3.39- Stazione

Dei parcheggi scambiatori posti alle estremità della linea favoriscono il traffico passeggeri dalla periferia al centro città. Il meccanismo di riscossione dei ticket di viaggio è il semplice “ honor system ”, in cui il passeggero è responsabile dell’acquisto del biglietto e addetti controllori effettuano controlli casuali.

Alimentazione

Il sistema è alimentato via linea aerea a 750 V DC attraverso 17 sottostazioni collegate alla rete industriale Texas utilities and electricity (TUE), fornite di raddrizzatori controllati a tiristori. Il tipo di catenaria varia da totalmente contrappesata, nei tratti a più elevata velocità, ad una configurazione fissa a basso profilo nei tratti urbani. L’energia di trazione viene captata dal mezzo tramite un pantografo articolato a braccio singolo, posto sul tetto al centro del veicolo e viene distribuita ai sistemi fondamentali del veicolo stesso (sistema di propulsione, alimentatore ausiliario, alimentatore circuito a bassa potenza e riscaldamento elettrico) con l’ausilio di

interruttori extrarapidi, high speed circuit breaker (HSBC), installati anch’essi sul tetto. Questi possono essere controllati sia a distanza che dalla cabina del conducente.

Sistema di propulsione

Ogni veicolo è equipaggiato con due inverter alimentati a tensione e frequenza variabili (variable voltage variable frequency, VVVF) ciascuno dei quali è utilizzato per azionare due motori AC ad induzione a gabbia di scoiattolo, connessi in parallelo. I due inverter sono completamente indipendenti e ognuno ha la sua unità di controllo (electronic control unit, ECU) che comanda i GTO della taglia di 2000 A, permettendo il funzionamento da alternatore tramite il controllo dell’angolo di commutazione, in casi in cui è richiesta un rinforzo nella frenata. L’energia generata in questo modo di frenatura dinamica può essere recuperata immettendola nella rete d’alimentazione, quando è possibile, oppure può essere dissipata su appositi resistori collocati sul tetto. Il controllo della corrente nel motore in questa fase è effettuato da un chopper integrato con il resto dell’equipaggiamento dell’inverter. I quattro motori per veicolo, da 175 kW, permettono di spingere il mezzo fino ad una velocità massima di circa 105 km/h.

Servizi ausiliari e sistema di controllo a bassa potenza

I servizi ausiliari come sistema di condizionamento (HVAC), compressore dell’aria, illuminazione principale, riscaldatore elettrico, sbrinatore della cabina ed altri, sono alimentati da un motore DC a 750 V e un alternatore brushless trifase coassiale che fornisce 60 kVA a 208 V in AC.

Un alimentatore a bassa potenza (low voltage power supply LPVS) provvede invece ad alimentare il sistema di controllo e alla carica della batteria. Questo consiste in un convertitore statico DC–DC di 10 kW che permette di passare alla tensione 37.5 V, utilizzata per inviare comandi lungo il treno verso vari sistemi o unità. Quando il LPSV è fuori uso il sistema viene automaticamente alimentato da una batteria al Nickel-Cadmio, capace di attendere a tutte le funzioni del LPSV per un ora dal momento in cui questo è andato fuori servizio.

Segnalamento e controllo

Il sistema è del tipo a sezioni di blocco con segnalamento lato linea tramite segnali luminosi a tre aspetti. Viene utilizzato anche il “ train stop ”, di tipo magnetico, attivato in caso un treno superi un segnale di stop e capace di attuare una frenata d’emergenza. Nei tratti urbani invece il sistema è

semplicemente con marcia a vista e regolata da segnali di traffico. Il sistema di comunicazione è un semplice sistema radio “ open voice ” operante nella banda di 800 MHz non dotato di trasmissione digitale; questo permette comunicazioni tra i treni e il centro di controllo (figura 3.40) in modo che il conducente abbia un idea di cosa succede davanti a sé e agisca di conseguenza, anche per evitare ritardi sulla linea.

Figura 3.40 – Centro di controllo

Ogni veicolo è anche dotato del “ train to wayside communications (TWC) ” che permette il controllo a distanza dei dispositivi di sezionamento, selezione della via ad un incrocio ed altri, in modo da anticipare l’azione desiderata.

Veicoli

I mezzi sono articolati, a 6 assi e bidirezionali, costituiti da 3 unità, due motrici e una trainata. La struttura è in acciaio ed è concepita per dissipare l’energia in caso di collisione, minimizzando i danni ai passeggeri e ai dispositivi del mezzo. Le dimensioni sono circa 30 m in lunghezza, 2.6 m in larghezza e 3.8 m in altezza. I posti a sedere sono 72 ed altrettanti sono quelli in piedi. Gli accoppiatori sono totalmente automatici; l’accoppiamento avviene semplicemente avvicinando i mezzi, mentre il disaccoppiamento avviene a distanza dalla cabina del conducente. Quest’ultima è separata dalla zona riservata ai passeggeri ed è presente da entrambi i lati del mezzo, rendendolo

bidirezionale. Vi sono 8 porte passeggeri su ogni veicolo, quattro per lato, comandate pneumaticamente e dotate di una piccola rampa per favorire l’ingresso di sedie a rotelle da apposita zona sollevata della banchina di stazione. L’aria compressa per l’apertura delle porte e per il circuito pneumatico è fornita da un compressore a pistoni, accoppiato con un motore AC trifase. L’aria compressa viene anche sfruttata per frenare, per la sospensione secondaria, per il comando degli accoppiatori e per l’avvisatore acustico.

3.10 Standards

Vengono considerate la situazione europea e quella statunitense, facendo riferimento a [16] per la prima e a [17], [18] per la seconda.

3.10.1 Standardizzazione europea nei trasporti pubblici su rotaia

Fino agli inizi degli anni 90, le azioni di normalizzazione nel settore ferroviario sono state delegate alla UIC (Union Internationale des Chemins de Fer) ed alla IEC (International Electrotechnical Commission).

La UIC si è interessata soprattutto di normalizzare gli aspetti specifici delle ferrovie a grande percorrenza, passeggeri e merci, anche se nessuna vera standardizzazione di prodotto è stata però perseguita, lasciando piena autonomia ad ogni ferrovia nazionale di normalizzare i prodotti autonomamente utilizzati, e spesso direttamente progettati, insieme con i costruttori nazionali (formando, gli operatori uniti ai costruttori, il cosiddetto “ sistema paese ”).

La IEC si è invece impegnata nella normalizzazione delle prestazioni (e del modo di verificarle) per i componenti elettrici di maggiore importanza nella trazione elettrica e dieselelettrica tradizionale, in generale considerando solamente il materiale rotabile. Le norme IEC, anche se non molto numerose, hanno fornito un valido aiuto e sono state utilizzate anche per il materiale rotabile delle ferrovie regionali ed urbane (metropolitane, tramvie..). I grandi esercenti urbani, tuttavia, quale ad es. RATP a Parigi e Metro Londra, hanno continuato ad utilizzare norme specifiche nazionali, ostruendo le azioni normalizzatrici, con il timore di far penetrare concorrenti stranieri nel mercato nazionale.

Negli anni '90 la situazione è cambiata radicalmente per vari motivi, di cui i più importanti sono : - la progressiva concentrazione dell' industria ferroviaria in pochi costruttori sopranazionali che ha

portato sempre maggiore interesse verso prodotti standardizzati, modulari favorendo la riduzione dei prodotti a poche varietà e produzioni di grande serie a costo ridotto ;

- l’ emissione della Direttiva 93 / 38 / CE da parte della comunità europea per l’apertura al libero mercato del settore delle forniture ferroviarie, che ha richiesto che le gare di fornitura, aperte a tutti i costruttori europei ed extraeuropei, fossero basate su specifiche norme (CEN-CENELEC) ; - la spinta degli stessi operatori ferroviari costretti a perseguire una riduzione radicale dei costi per la forte concorrenza di altri modi di trasporto.

I fenomeni sopra elencati hanno provocato una progressiva riduzione dei prezzi di acquisizione del materiale rotabile e degli impianti tecnologici dell'ordine del 40%.

Nell’ottica di questi cambiamenti è stato necessario procedere ad una rifondazione della standardizzazione ferroviaria. La Commissione europea si è valsa per tale compito degli Enti di normazione europei CEN e CENELEC, che già svolgono tale compito in supporto delle direttive europee in favore dell'apertura del mercato in altri settori industriali. Agli inizi degli anno 90 sono così stati creati Comitati tecnici di standardizzazione ferroviaria europea tra loro complementari : - Comitato Tecnico CENELEC TC9X per la standardizzazione delle applicazioni elettriche ed elettroniche, ed associato software, per l' impiego in sistemi ferroviari, sia sui veicoli che negli impianti fissi, compreso il trasporto urbano ;

- Comitato Tecnico CEN TC 256 per la standardizzazione di tutte le applicazioni (escluse quelle elettriche ed elettroniche) nel campo ferroviario, sia sui veicoli rotabili che nelle installazioni fisse, compreso il trasporto urbano .

Questi comitati hanno permesso di elaborare circa 200 norme coprendo con buona probabilità ogni reale esigenza attuale e prevedibile per il prossimo decennio. La Direttiva 93/38/CE sugli appalti pubblici impone la sua applicazione alle forniture a finanziamento statale per i trasporti, pertanto anche i trasporti pubblici rientrano in tale ambito analogamente alle ferrovie a lunga percorrenza. Conseguentemente i comitati CEN/CENELEC sopra citati (come risulta anche dalla loro missione sopra enunciata) hanno tenuto presente nel loro programma di lavoro la necessità di supportare tecnicamente anche i bandi di gara per le forniture di sistemi, equipaggiamenti e prodotti destinati ai trasporti urbani e metropolitani. In generale, peraltro, l'approccio normativo, specie nelle norme a carattere “ trasversale ” (cioè di utilizzo generale) non ha contemplato distinzioni tra “ ferroviario ” od “ urbano ” in quanto tale distinzione non era necessaria per l'applicabilità delle norme stesse (lo scopo e l'applicabilità di ogni norma, descritta nei paragrafi di introduzione di ogni documento, evidenzia la sua applicabilità generale); eventuali necessarie diverse finalizzazioni tra ferroviario

ed urbano (ad esempio per i pantografi, per gli equipaggiamenti frenanti dei veicoli, per gli equipaggiamenti di comando delle porte di accesso ai veicoli stessi, le disposizioni differenziate necessarie per la lotta al fuoco) sono state invece oggetto o di paragrafi specifici nella norma generale o di norme, o parti di norma, dedicate. Considerando quindi l'applicabilità generale delle norme suddette anche ai sistemi regionali e urbani su rotaia, gli aspetti significativi ed innovativi possono essere i seguenti :

- Le norme ad approccio sistemico ; - La trattazione degli aspetti di sicurezza ;

- Le norme trasversali definenti aspetti e caratteristiche progettuali ; - Le nuove tecnologie ;

- Le norme specifiche di prodotto/componente.

Un' ulteriore importante attività della standardizzazione europea è quella di trasformare le norme europee in norme internazionali ad impiego quindi anche extraeuropeo; tale attività, già in atto ma che verrà ulteriormente aumentata nel futuro, avviene mediante un accordo tra CENELEC e la IEC (International Electrotechnical Commission) che prevede la traduzione, tramite procedura di voto, delle norme europee in norme IEC. Tale procedura, che peraltro ammette anche il passaggio in senso contrario di norme IEC a norme CENELEC è di grande interesse per l'industria europea ed anche per i grandi costruttori multinazionali, in quanto permette una progressiva estensione della normazione di equipaggiamenti e prodotti europei al mercato ferroviario mondiale, con sicure ricadute in termini di economie di scala e di costi di investimento e di progettazione.

3.10.2 Standardizzazione nel trasporto su rotaia negli USA

Il forte interesse verso una standardizzazione nel trasporto su rotaia negli Stati Uniti ha iniziato a

concretizzarsi nel Gennaio 1996, quando la Trasportation cooperative reserch program (TCRP) presentò il progetto TCRP G-4, “ Developing standards for system and subsystem interfaces in electric rail passenger vehicles “ il cui obiettivo era quello di innescare un processo per sviluppare degli standard ad ampio consenso per tutti i vari sistemi del trasporto su rotaia. Per fare questo il TCRP decise di avvalersi dell’ IEEE (institute of electrical and electronic engineers), riconoscendo l’importanza di creare degli standard affidandosi a società professionali. Venne quindi formato il “ Rail transit vehicle interface standards committee (RTVISC) “ in collaborazione con l’IEEE