1

1

Introduzione: il problema

Di cosa stiamo parlando

Nell‟industria del vetro rivestono sempre maggiore importanza sistemi di controllo automatizzati in grado di rilevare difetti e imperfezioni presenti nei tubi di vetro dopo la lavorazione. Una delle aziende più importanti presenti nel territorio è la Gerresheimer, una multinazionale con sedi in Europa e negli Stati Uniti specializzata nella produzione di tubi di vetro di alta qualità per medicinali. In particolare, la sede pisana, produce tubi di vetro borosilicato di lunghe dimensioni pronti ad essere rielaborati (high-quality glass tubing as an intermediary product). E‟ di importanza fondamentale, dunque, che questi tubi siano completamente privi di difetti. Una sola semplice bolla d‟aria o una microscopica crepa potrebbero comprometterne l‟omogeneità o, peggio, arrestare la produzione per un‟intera giornata di lavoro, se per esempio il tubo andasse in frantumi dentro un macchinario.

Qual è il problema che vogliamo risolvere

La vetreria produce lunghi tubi di vetro di diversi diametri e spessori. Tali tubi scorrono poi dentro una guida meccanica pronti ad essere tagliati e spediti altrove per nuove lavorazioni. Serve perciò un sistema di ispezione automatica che identifichi visivamente eventuali difetti presenti nel vetro stesso. La presenza di piccole bolle d‟aria o di crepe sulla superficie interna del tubo di vetro potrebbero infatti comprometterne la resistenza al calore e alle lavorazioni successive. In caso di rottura si potrebbe avere un blocco della produzione di ore, con risultati devastanti

2 per la produttività. Diventa quindi fondamentale identificare e rilevare eventuali difetti presenti nel vetro il prima, e il più velocemente, possibile in modo da poter scartare il pezzo fallato. Esistono diverse tipologie di difetti, e non tutte portano necessariamente allo scarto del tubo stesso: un piccolo residuo completamente avvolto dal vetro non ha conseguenze sulla resistenza strutturale, mentre una bolla d‟aria aperta verso la superficie interna del tubo stesso può comportarne la rottura. Vorremmo quindi poter distinguere tra i diversi tipi di difetti, in modo da scartare solo i pezzi contenenti imperfezioni più gravi.

3

Quali sono gli obiettivi da raggiungere

I sistemi di ispezione automatica attualmente esistenti nel mercato consentono di individuare un difetto senza dare informazioni sulla sua reale posizione all‟interno del tubo di vetro: questo impedisce di capire esattamente se il difetto si trovi verso l‟interno del tubo o nella parte più esterna, dove potrebbe essere più accettabile. Tali sistemi decidono perciò lo scarto sistematico di ogni pezzo in cui sia presente qualsiasi leggera imperfezione. Questo perché, in genere, i vari sensori lavorano indipendentemente l‟uno dall‟altro. Sempre per questo motivo si hanno inoltre molti “falsi positivi” perché il singolo difetto è visto quasi sempre da una sola telecamera, e manca quindi il riscontro con una seconda TC che confermi il rilevamento.

Il nostro obiettivo è una macchina perfezionata che consenta di vedere il singolo difetto con almeno due telecamere: questo da una parte porta ad una maggiore affidabilità (meno falsi positivi dovuti magari a granelli di “sporco” sul vetro della telecamera stessa) dall‟altro consente di capire se il difetto rilevato si trova vicino alla superficie interna del tubo (difetto “aperto”) o verso l‟esterno in punto ininfluente (difetto “chiuso”o aperto verso l‟esterno).

Struttura della tesi

Nel capitolo 1 si introducono il problema ed il contesto: identificare e distinguere i difetti nel tubo di vetro mediante ispezione automatica.

Nel capitolo 2 si svolge uno studio teorico del problema: partendo dai fenomeni fisici coinvolti (legge di Snell, rifrazione, ottica, distorsioni introdotte da lenti) si costruisce un modello matematico molto simile alla situazione reale. Tramite Matlab è stato simulato tale modello in tutti i suoi aspetti. L‟idea di base è molto semplice: il

4 nostro sistema dovrà “vedere” ogni difetto con almeno due telecamere. In tal modo si avrà maggiore affidabilità dei risultati e sarà inoltre possibile calcolare la reale posizione del difetto all‟interno del tubo di vetro. Scegliamo quindi una camera come principale e calcoliamo per ogni possibile posizione del difetto sul vetro (ogni possibile distanza centro-difetto), un intervallo di valori entro i quali lo stesso difetto dovrebbe essere avvistato sulla camera secondaria. Per ogni possibile zona del tubo di vetro sono stati simulati e calcolati matematicamente tali intervalli, e ne è stata studiata la larghezza e la posizione. In tal modo possiamo sapere, per ogni possibile posizione del difetto sulla prima camera, e, a seconda del posizionamento dello stesso sulla seconda camera, la posizione più o meno interna dello stesso all‟interno del vetro. Tali calcoli sono stati posti in forma tabellare (quota, min. intervallo, max. intervallo).

Nel capitolo 3 si sviluppa la fase implementativa: è stato creato un algoritmo che mostri il possibile funzionamento della macchina di ispezione. Dalla regolazione, alla immissione dei parametri, dal rilevamento di un difetto al suo posizionamento all‟interno del tubo di vetro (lato vicino/lontano della telecamere, interno/esterno del tubo di vetro). In uscita a tale algoritmo, oltre a tutte le informazioni ricavate sul difetto, avremo alla fine una scelta sul possibile scarto/non scarto del tubo di vetro in base ai parametri pre-impostati. (in genere più un difetto è vicino alla superficie interna del tubo più è considerato dannoso).

Nel capitolo 4 si mostrano test su immagini reali di tubi di vetro con difetti di vario tipo. Si mostra la metodologia con cui si sono svolte le prove e gli strumenti utilizzati (Photoshop, Excel, Matlab). Si confrontano quindi i risultati con quelli ottenuti dal

5 modello matematico in Matlab. In fine si forniscono delle statistiche degli scarti correttamente effettuati e dei falsi scarti.

Nel capitolo 5 si tirano le conclusioni.

Riassunto analitico

Nell‟industria del vetro rivestono sempre maggiore importanza sistemi di ispezione automatizzati in grado di rilevare i difetti presenti, ad esempio, nei tubi di vetro usciti dalla lavorazione: questo consente di risparmiare tempo e denaro, evitando che del materiale imperfetto riporti rotture e danneggi i macchinari.

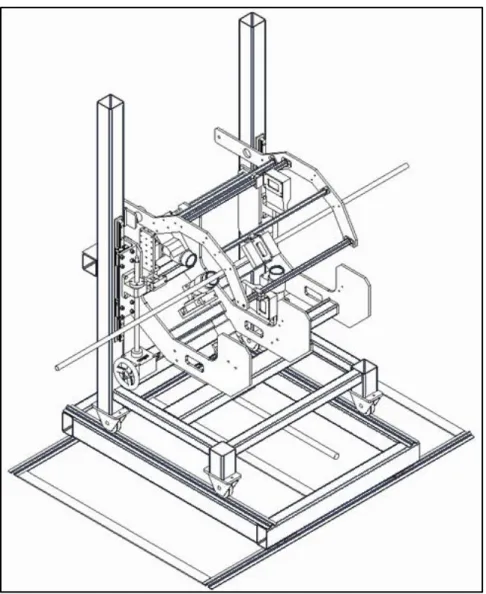

E‟stato sviluppato un sistema di ispezione a quattro telecamere che identifica un singolo difetto con almeno due di queste, in modo da conoscerne l‟esatta posizione. Lo studio preventivo dei fenomeni ottici presenti ha consentito di simulare con Matlab un modello matematico del sistema ampiamente configurabile, adattabile quindi ai diversi tubi di vetro. Tale modello è stato poi verificato e confrontato con le immagini provenienti da telecamere reali.

Il sistema è in grado di calcolare, per ogni difetto rilevato nella prima camera, un intervallo di valori entro i quali la stessa imperfezione si dovrebbe trovare sulla seconda, arrivando perciò a conoscere la sua reale posizione all‟interno del tubo. Questo consente di distinguere i diversi tipi di difetti: aperti verso l‟interno o completamente chiusi dentro il vetro, e decidere per l‟eventuale scarto o meno del pezzo, in base ai parametri impostati. I risultati ottenuti sono apprezzabili. Il miglioramento, rispetto alle macchine attualmente in commercio, è dovuto sia al minor scarto di materiale, che al ridotto numero di false rilevazioni.

6 E‟ un primo passo verso la realizzazione di un sistema, non presente attualmente sul mercato, che consenta di rilevare e distinguere il tipo dei difetti presenti nei tubi di vetro dopo la lavorazione, con un‟elevata affidabilità dei risultati.