Capitolo 1 - Attuatore servoidraulico per FCS/FBW

Nei moderni velivoli con Flight Control System Fly-By-Wire (FCS/FBW) la movimentazione delle superfici primarie di controllo (elevatori, alettoni, timone verticale) è ottenuta mediante attuatori servoidraulici tandem costituiti essenzialmente da un martinetto idraulico a doppio stadio e da una servovalvola elettroidraulica DDV. La disponibilità di modelli di simulazione della dinamica di questi sottosistemi riveste un ruolo importante nello sviluppo e nella messa a punto dell’intero FCS/FBW. Per un sistema dotato di ridondanze elettriche ed idrauliche risulta infatti essenziale conoscere l’effetto delle avarie sia a regime che nel transitorio di funzionamento in modo da evidenziare le condizioni operative più critiche e di ottimizzare il progetto degli algoritmi di riconoscimento dei guasti

1.1 Architettura del sistema di attuazione

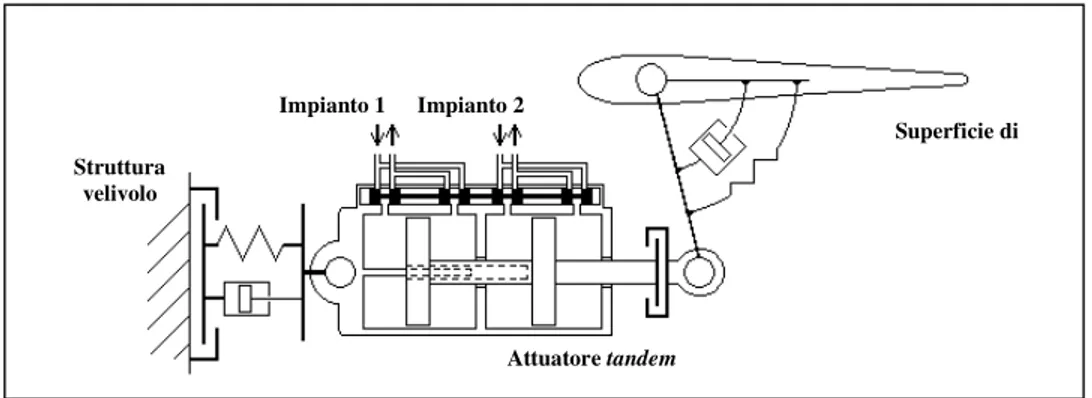

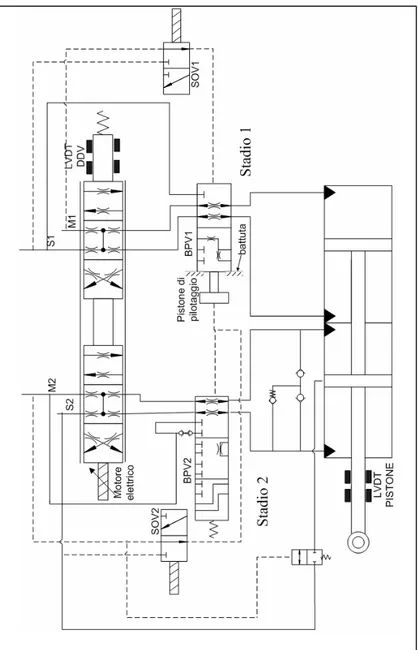

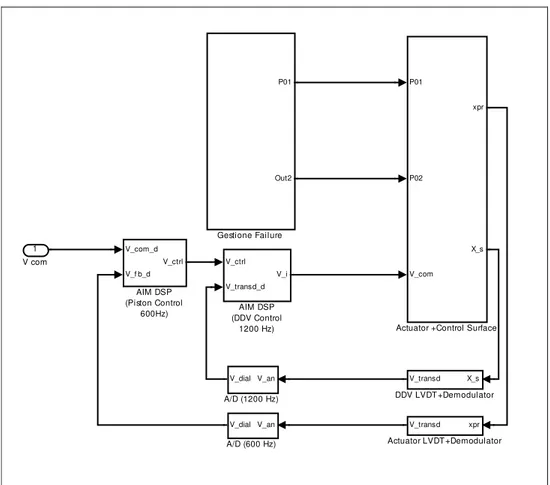

Il sistema di attuazione simulato (fig. 1.1) è rappresentato schematicamente in fig. 1-2, mentre lo schema idraulico dell’attuatore è illustrato nel dettaglio in fig. 1.4. Esso è costituito dai seguenti elementi:

Impianto 1 Impianto 2 Attuatore tandem Superficie di controllo Struttura velivolo

• Due valvole solenoidi a due posizioni e 3 vie (SOV) • Una valvola di by-pass a tre posizioni e 6 vie (stadio 2) • Una valvola di by-pass a due posizioni e 5 vie (stadio 1) • Un martinetto tandem

Fig. 1.1 – Schema del sistema di attuazione simulato

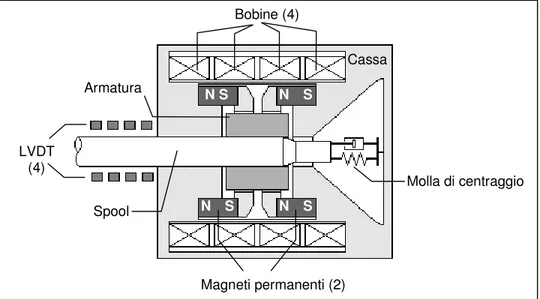

Come possiamo vedere dalla fig. 1.3 in condizioni operative normali, il martinetto a doppio stadio (tandem) viene alimentato da due impianti idraulici indipendenti, e la regolazione del flusso idraulico che va alle camere dell’attuatore è operato da una servovalvola proporzionale DDV a 8 vie con motore elettrico lineare a magneti permanenti (Linear Force Motor, LFM) dotato di 4 bobine di eccitazione, (fig. 1.2) . Le valvole a solenoide e le valvole di by-pass assicurano che l’eventuale unità in avaria non sia di ostacolo al movimento dell’altra. Sia lo spostamento dello spool della DDV che quello del

pistone dell’attuatore sono rilevati da quatto trasduttori ad induzione (LVDT) che consentono il controllo in ciclo chiuso del sistema.

Fig. 1.2 - Schema semplificato dell’architettura interna della servovalvola DDV Molla di centraggio Bobine (4) Magneti permanenti (2) Spool Armatura Cassa N S N S N S N S LVDT (4)

Nel caso di guasto ad uno degli impianti idraulici, il Flight Control Computer disinnesta la relativa valvola solenoide (SOV) che permette l’attivazione della valvola di bypass (BPV) associata. In tal modo il funzionamento della superficie di controllo è garantito dell’idraulica funzionante, senza avere intralcio da parte di quella in avaria. Se si verifica un guasto alla servovalvola (DDV) oppure ai trasduttori di posizione del pistone (LVDT) entrambe le valvole solenoide vengono staccate, una coppia di camere viene cortocircuitata mentre l’altra viene mandata a scarico per evitare un blocco idraulico ed il pistone viene bloccato in modo da avere una deflessione nulla della superficie di comando.

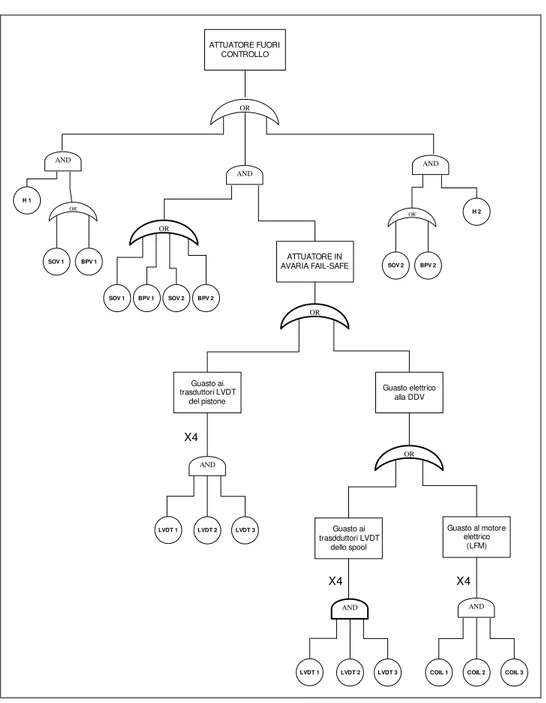

1.2 Albero dei guasti

In base al tipo ed al numeri dei guasti che si verificano nel sistema possiamo distinguere le seguenti condizioni operative:

• Normali • Fail Operative • Fail Safe • Fuori Controllo

ridondanza elettrica. I Flight Control Computer (FCC) sottopongono le tensioni elettriche in uscita dai due sistemi di trasduttori ed i segnali di corrente in uscita dalle coil del LFM ad un monitoraggio per confronto (cross-lane monitoring), per cui la perdita di funzionalità dei sistemi di trasduttori o del LFM si ha quando si rompe una qualsiasi combinazione di tre elementi su quattro. Facendo riferimento alla figura 1.4, il nostro sistema passa da condizioni Operative Normali a condizioni Fail Operative nel caso di un guasto ad una delle due idrauliche oppure di un guasto a, massimo, due componenti elettrici(LVDT, bobine). Il passaggio a condizioni Fail Safe si ha se, con i dispositivi di by-pass attivi, si perde la traduzione della posizione del pistone o se si perde la servovalvola DDV(o si perde la traduzione di posizione o se si perde il motore elettrico della DDV ). In questo caso entrambe le valvole solenoidi (SOV) vengono disattivate ed entrambe le camere del pistone vengono isolate dalla servovalvola, una coppia di camere (quelle con aree asimmetriche) viene messa in comunicazione con lo scarico per non causare un blocco idraulico e l’altra coppia di camere viene messa in comunicazione con il circuito idraulico di centraggio dell’attuatore in modo da bloccare la superficie mobile in posizione neutra. L’attuatore passa in condizioni di Fuori Controllo se perdiamo un unità idraulica e non è possibile isolarla oppure nel caso di perdita della traduzione di posizione del pistone o della servovalvola e non è possibile by-passare entrambe le unità idrauliche.

OR AND Guasto al motore elettrico (LFM) AND Guasto ai trasdduttori LVDT dello spool Guasto elettrico alla DDV OR Guasto ai trasduttori LVDT del pistone AND

LVDT 1 LVDT 2 LVDT 3 COIL 1 COIL 2 COIL 3 LVDT 1 LVDT 2 LVDT 3 ATTUATORE IN AVARIA FAIL-SAFE OR BPV 1 SOV 1 SOV 2 BPV 2 AND AND H 1 OR SOV 1 BPV 1 AND H 2 OR SOV 2 BPV 2 OR ATTUATORE FUORI CONTROLLO X4 X4 X4

1.3 Stato

dell’arte

del

modello

di

simulazione

dell’attuatore

Nel corso di precedenti attività di tesi [1], [2], [3] svolte preso il DIA, è stato sviluppato un modello Matlab/Simulink per la simulazione di attuatori servoidraulici FCS/FBW capace di riprodurre il comportamento dinamico di attuatori fault-tolerant con servovalvola DDV. Il presente lavoro parte da tale modello con l’obiettivo di ottenere una convalidazione sperimentale dello stesso sulla base di test ottenuti su un particolare attuatore per comando primario di volo, mediante il banco prova attuatori presente presso il DIA. Il modello in questione è costituito essenzialmente dal blocco di simulazione dell’attuatore e della superficie di controllo, dal blocco di gestione delle failure e dal sistema di controllo, fig. 1.5.

P01 Out2 Gestione Failure X_s V_transd DDV LVDT +Demodulator xpr V_transd Actuator LVDT +Demodulator P01 P02 V_com xpr X_s

Actuator +Control Surface

V_com_d V_f b_d V_ctrl AIM DSP (Piston Control 600Hz) V_ctrl V_transd_d V_i AIM DSP (DDV Control 1200 Hz) V_an V_dial A/D (600 Hz) V_an V_dial A/D (1200 Hz) 1 V com

Fig. 1.5 – Modello di simulazione dell’attuatore:versione iniziale

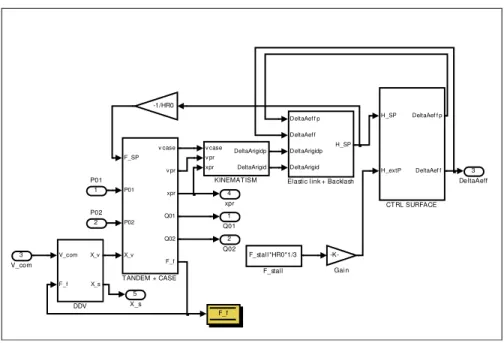

In particolare, nel blocco “Actuator+Control Surface” sono contenuti i blocchi che simulano la dinamica della servovalvola DDV, le forze aerodinamiche agenti sulla superficie di controllo, i giochi dei vari organi meccanici e la dinamica del pistone del martinetto idraulico e della struttura a cui è fissato, fig. 1.6.

5 X_s 4 xpr 3 DeltaAeff 2 Q02 1 Q01 F_SP P01 P02 X_v v case v pr xpr Q01 Q02 F_f TANDEM + CASE v case v pr xpr DeltaArigidp DeltaArigid KINEMATISM -1/HR0 -K-Gain F_stall*HR0*1/3 F_stall DeltaAef f p DeltaAef f DeltaArigidp DeltaArigid H_SP

Elastic link + Backlash

F_f V_com F_f X_v X_s DDV H_SP H_extP DeltaAef f p DeltaAef f CTRL SURFACE 3 V_com 2 P02 1 P01

Fig. 1.6 – Blocco Simulink Actuator+Control Surface

Una particolare attenzione è stata dedicate nel presente lavoro ad alcune parti del modello, che verranno descritte in dettaglio nel seguito. Si rimanda a [§ 1.3.1-2-3-4] per la descrizione del modello.

1.3.1 Sistema di controllo

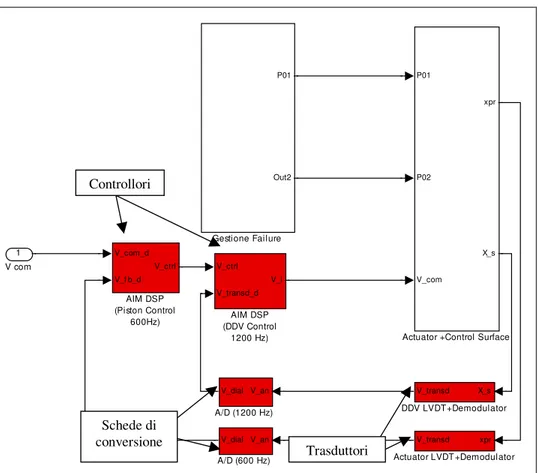

Nei moderni velivoli FBW i loop di controllo sono realizzati con tecnologia DSP (Digital Signal Processing) mediante apposite schede di interfaccia dell’attuatore (schede AIM, Actuator Interface Module) e sono elaborati con una diversa frequenza di campionamento.

P01 Out2 Gestione Failure X_s V_transd DDV LVDT+Demodulator xpr V_transd Actuator LVDT +Demodulator P01 P02 V_com xpr X_s

Actuator +Control Surface

V_com_d V_f b_d V_ctrl AIM DSP (Piston Control 600Hz) V_ctrl V_transd_d V_i AIM DSP (DDV Control 1200 Hz) V_an V_dial A/D (600 Hz) V_an V_dial A/D (1200 Hz) 1 V com

Fig. 1.7 – Architettura del sistema di controllo

Il sistema di controllo, messo a punto presso i laboratori del DIA, è costituito due cicli chiusi: uno sulla posizione dello spool della DDV ed uno sulla posizione del pistone dell’attuatore. Nel presente lavoro, il modello del sistema di controllo è stato sviluppato riproducendo l’elaborazione digitale dei segnali effettivamente operata dalle schede AIM, mediante l’introduzione di funzioni di trasferimento discrete e del modello dei convertitori analogico digitali, nell’ipotesi che il loop sul pistone sia processato a 600 Hz e quello sulla DDV a

Controllori

Trasduttori Schede di

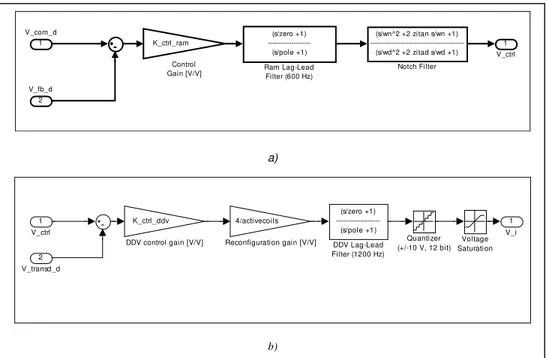

1200 Hz. In fig. 1-7 è illustrata l’architettura generale del controllo applicato al sistema di attuazione, i cui elementi fondamentali sono i trasduttori di posizione, le schede di conversione analogiche ed i due controllori. Il controllore dello

spool (fig. 1-8, b) è di tipo proporzionale e ad esso è posto in cascata un filtro di

anticipo-ritardo per l’attenuazione delle componenti di alta frequenza nella risposta dinamica della DDV. Il controllore del pistone (fig. 1-8,a) dell’attuatore ha una struttura simile, ma è presente in cascata anche un notch filter, specificatamente progettato per l’attenuazione dei disturbi dovuti agli effetti di interazione servoelastica del sistema [2].

1 V_ctrl (s/zero +1) ---(s/pole +1) Ram Lag-Lead Filter (600 Hz) (s/wn^2 +2 zitan s/wn +1) ---(s/wd^2 +2 zitad s/wd +1) Notch Filter K_ctrl_ram Control Gain [V/V] 2 V_fb_d 1 V_com_d a) 1 V_i Voltage Saturati on 4/acti vecoils

Reconfiguration gain [V/V] Quanti zer (+/-10 V, 12 bit) K_ctrl_ddv DDV control gain [V/V] (s/zero +1) ---(s/pole +1) DDV Lag-Lead Filter (1200 Hz) 2 V_transd_d 1 V_ctrl b)

Fig. 1.8 – Sistema di controllo sullo spostamento del pistone e dello spool della servovalvola

in modo da renderlo più coerente a quello per il controllo di un attuatore primario di un moderno velivolo Fly-By-Wire .

1.3.2 Trafilamenti nella servovalvola

Le portate di fluido attraverso le luci della servovalvola vengono calcolate mediante le seguenti relazioni [4], dove j (=1, 2) è l’indice relativo all’impianto idraulico considerato:

(

oj aj)

aj oj j j K P P P P Q1 = 1 − sgn − (1-2)(

oj bj)

bj oj j j K P P P P Q2 = 2 − sgn − (1-3)(

bj sj)

sj bj j j K P P P P Q3 = 3 − sgn − (1-4)(

aj sj)

sj aj j j K P P P P Q4 = 4 − sgn − (1-5)dove Poj e Psj sono le pressioni di alimentazione e di scarico dell’impianto j, Paj e

Pbj le pressioni nelle camere a e b alimentate dall’impianto j, e , posto i

(=1,2,3,4) l’indice relativo alla luce di trafilamento, Qij e Kij rappresentano la

portata ed il coefficiente di trafilamento relativo alla generica luce ij. Le relazioni (1-2), (1-3), (1-4), (1-5) sono valide se il regime di efflusso nella luce di trafilamento della servovalvola è turbolento, mentre se il regime è laminare tale relazione è lineare [4]. Per tener conto di ciò nel modello si fa un calcolo dei coefficienti di trafilamento basati sulla relazione:

(

ij)

d ij ij A C K 2 Re ρ = (1-6) con wv Qij ij = Redove ρ e ν sono la densità e la viscosità cinematica del fluido idraulico, Aij è la

sezione di efflusso nella luce ij, Reij è il numero di Reynolds riferito alla sezione

Aij , w è la larghezza dell’orifizio rettangolare e Cd(Reij) è il coefficiente di

trafilamento adimensionale funzione del regime di efflusso secondo la relazione:

(

)

= tr ij dturb ij d C C Re Re tanh Re (1-7)dove Cd turb è il coefficiente di trafilamento adimensionale per regime turbolento

e Retr il numero di Reynolds di transizione tra regime laminare e turbolento, la

relazione (1-7) è rappresentata anche graficamente in fig. 1-9.

. 0 10 20 30 40 50 60 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

Coefficiente di perdita adimensionale

sqrt(Reynolds number) []

Cd

[

Le sezioni di efflusso Aij vengono calcolate tenendo conto del gioco radiale Cr

fra spool ed alloggiamento e del ricoprimento u negativo in posizione centrata. Le generiche aree delle sezioni vengono calcolate mediante le relazioni (1-8) e (1-9). ) ( 32 12 31 11 A A A Aa Xv A = = = = A21=A41= A22= A42=Ab(Xv)

(

)

+ + = 2 2 ) ( r v r v a C u X w wC X A u X u X v v − ≥ − < (1-8)(

)

− + = r r v v b wC C u X w X A 2 2 ) ( u X u X v v > ≤ (1-9)dove Xv è lo spostamento di spool rispetto alla posizione centrata e w è la

larghezza dell’orifizio rettangolare. Una volta definiti i coefficienti:

(

)

( )

= tr dturb v a v a X A X C K ,Re 2 tanh ReRe ρ (1-10)(

)

( )

= tr dturb v b v b X A X C K Re Re tanh 2 Re , ρ (1-11)questi possono essere utilizzati per calcolare tutti e otto i coefficienti di trafilamento della servovalvola in funzione del relativo numero di Reynolds e di Xv. I parametri Cdturb e Retr sono stati usati come parametri di taratura del

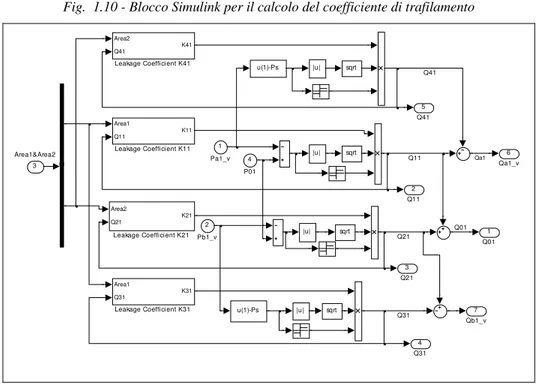

modello e quelle ottenute sperimentalmente al banco prova. Nella fig. 1-10 è riportato il blocco Simulink® per il calcolo dei coefficienti di trafilamento mentre in fig. 1-11 il blocco per il calcolo delle portate all’interno delle camere dell’attuatore 1 K41 Saturation 2/(portwidth*nu_oil) (2/ro_oil)^0.5 C_d (Re) |u| 2 Q41 1 Area2

Fig. 1.10 - Blocco Simulink per il calcolo del coefficiente di trafilamento

7 Qb1_v 6 Qa1_v 5 Q41 4 Q31 3 Q21 2 Q11 1 Q01 sqrt sqrt sqrt sqrt Area2 Q41 K41 Leakage Coefficient K41 Area1 Q31 K31 Leakage Coefficient K31 Area2 Q21 K21 Leakage Coefficient K21 Area1 Q11 K11 Leakage Coefficient K11 u(1)-Ps u(1)-Ps Demux |u| |u| |u| |u| 4 P01 3 Area1&Area2 2 Pb1_v 1 Pa1_v Q11 Q41 Q21 Q31 Q01 Qa1

1.3.3 Modello degli attriti

La definizione dei parametri di attrito ha rivestito un ruolo importante nella validazione del modello di simulazione, essi si sono rivelati di fondamentale importanza per una corretta riproduzione del moto del pistone e della servovalvola. Per garantire la tenuta ai trafilamenti tra le camere dell’attuatore vengono usate guarnizioni ad alte prestazioni che garantiscono una buona tenuta a fronte però di un attrito elevato, è molto importante quindi un accurata modellizzazione degli attriti. Il modello usato [5] riproduce il fenomeno dello “stick-slip” che si verifica quando un corpo rigido si muove sopra una superficie fissa. Un corpo quando inizia a muoversi inizialmente subisce una deformazione locale dovuta al fatto che tra corpo e superficie si verificano delle microsaldature che devono essere rotte per poter iniziare il movimento, una volta rotte queste giunzioni il corpo scivola sulla superficie. Quando il corpo è nella fase di stick lo spostamento del corpo è dovuto alla deformazione locale del corpo, quando siamo in fase di slip la deformazione locale è costante ed uguale ad un valore costante zsl. La forza di attrito tra il corpo e la superficie

viene definita dalla relazione:

z K z C

Ffr =− fr&− fr (1-12)

dove z è la deformazione locale del corpo sulla superficie di contatto, Cfr e Kfr

rispettivamente lo smorzamento e la rigidezza nella zona di deformazione della superficie del nostro corpo. La dinamica della deformazione dello spool è data

dalla relazione: sl z z x x

z&= &−α| &| (1-13)

st z z ≤| | sl st z z z <| |< − − = 1 | | 2 sin 0 2 st sl st z z z z π α sl z z ≥| | (1-14)

dove zsl è la deformazione, assunta costante, subita dal corpo durante lo slipping,

α un parametro dimensionale definito dalla (1-14), che viene usato per definire i

fenomeni dello stick dello slip e la transizione tra i due e x lo spostamento del corpo rigido. Il coefficiente di smorzamento della zona deformata ci viene dato dalla relazione: * | |x v z K Cfr fr sl + = & α (1-15)

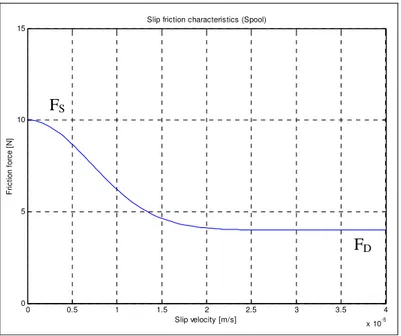

dove ν* e una costante che serve per evitare problemi numerici quando la velocità del corpo tende a zero. Per stabilire in quali condizioni siamo (stick, slip o transizione) viene usata la curva di figura 1-12 che ci da la forza di attrito in funzione della velocità del corpo, come possiamo vedere per avere movimento del corpo dobbiamo prima superare un certo livello di forza applicata per vincere l’attrito statico (rottura delle microgiunzioni) FS dopo di che la forza di

attrito diminuisce con l’aumentare della velocità fino ad un valore asintotico FD

0 0.5 1 1.5 2 2.5 3 3.5 4 x 10-5 0 5 10 15

Slip friction characteristics (Spool)

Slip velocity [m/s] F ri c ti o n f o rc e [ N ]

Fig. 1.12 – Forza di attrito in funzione della velocità

L’andamento della curva di figura 1-12 viene assunto pari a quello di una gaussiana traslata in modo da presentare un valore asintotico pari alla forza di attrito dinamico FD (1-16). D D S fr F F e F F = − + − 2 2 ) ( σ ν (1-16) FS FD

1.3.4 Modello della servovalvola

In fig. 1-13 è rappresentato il modello Simulink della servovalvola DDV definito da una funzione del terzo ordine ricavata da dati sperimentali che correla la corrente di comando allo spostamento dello spool e da una retroazione che varia il guadagno in funzione della posizione occupata dallo spool.

1 X_v K_ddv_O

a_ddv_O.s +b_ddv_O.s +c_ddv_O.s+13 2

T hird-order dynamics endstrokeSpool

Gain Variation Factor [ ] |u|

1 I_com

Fig. 1.13 – Blocco Simulink per la simulazione della dinamica della servovalvola

Il guadagno variabile si rende necessario poiché la rappresentazione della DDV mediante funzione di trasferimento del terzo ordine vale per piccoli spostamenti dello spool rispetto alla posizione di riferimento. Un possibile andamento del guadagno in funzione dello spostamento dello spool è riportato in figura 1-14.

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 0.5 1 1.5 2 2.5 3 3.5 xvalve [mm] G I [] Guadagno DDV

Fig. 1.14 – Guadagno della fdt in funzione dello spostamento della servovalvola

In seguito al confronto tra le risposte in frequenza del modello e quelle ottenute sperimentalmente è stato verificato che il presente modello non è in grado di riprodurre il comportamento dell’hardware, perciò è stato introdotto un modello più dettagliato per la simulazione del comportamento della DDV.