1

Capitolo 3

Micro e nano-strutturazione

elettrochimica del silicio

Gli studi sugli attacchi elettrochimici del silicio hanno avuto inizio negli anni '50. Uhlir fu il primo, nel 1956, a studiare i processi di anodizzazione del silicio in soluzioni a base di acido fluoridrico (HF) [70], ma non colse immediatamente l’importanza della natura porosa dallo strato di colore scuro formatosi sulla superficie dell’elettrodo di silicio a seguito del trattamento eseguito. Gli studi condotti da Turner [71], nel 1958, per analizzare il comportamento della dissoluzione anodica del silicio di tipo p (Si-p) in una soluzione di HF al 5%, misero in evidenza due fenomeni, dipendenti da parametri sperimentali: l’electropolishing del silicio e la formazione di un film di silicio poroso. Turner osservò che il fenomeno di electropolishing, processo di dissoluzione isotropa dell’elettrodo di silicio grazie al quale è possibile ottenere una superficie planare, si verificava al di sopra di un certo valore critico di densità di corrente, parametro dipendente dalla concentrazione di HF e dalla temperatura della soluzione elettrolitica. Solo vent’anni più tardi Theunissen [71] affrontò lo studio della dissoluzione anodica del silicio di tipo n (Si-n). Contemporaneamente Meek [72] analizzò, con uno studio comparato, il comportamento della dissoluzione anodica del Si-p ed del Si-n con diverse concentrazioni di drogante.

A partire dagli anni ’90, il primo a studiare sistematicamente il processo di

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

2 silicio fu Lehmann [73]. Egli dimostrò, nel suo lavoro “Electrochemistry of

Silicon”, che è possibile realizzare, con l’ausilio di procedure per l’attacco

elettrochimico del silicio, una matrice di pori ordinati ad elevato aspect ratio (A/R ~ 250), parametro geometrico definito come il rapporto tra la profondità e il diametro dei pori nel silicio. Alcune delle restrizioni, in particolare quelle geometriche, imposte da Lehmann sulla forma delle strutture realizzabili mediante ECM, sono state rettificate grazie agli studi condotti, negli ultimi anni, presso il Dipartimento di Ingegneria dell’Informazione dell’Università di Pisa. Barillaro et al. hanno, infatti, sviluppato la tecnologia dell’ECM per applicazioni innovative nell’ambito della microelettronica [74], dell’ottica [75-76] e della microfluidica [79]. Uno dei principali vantaggi di questa tecnologia è la possibilità di modulare in tempo reale l’attacco, consentendo il passaggio da fase anisotropa a fase isotropa; questo permette l’asportazione di un volume maggiore di silicio in un singolo passo di processo.

3.1 Meccanismi di dissoluzione elettrochimica del silicio

Nei prossimi paragrafi sarà discusso, nel dettaglio, il processo di dissoluzione elettrochimica del silicio in una soluzione a base di HF. Per comprendere pienamente il meccanismo è necessario analizzare, preliminarmente, sia il comportamento dell’interfaccia silicio-elettrolita alla base del processo di etching che la tipica caratteristica densità di corrente (J) - tensione (V) risultante.

3.1.1 L’interfaccia silicio-elettrolita

I semiconduttori sono caratterizzati dalla presenza di due diversi portatori di carica: gli elettroni (carica negativa) e le lacune (carica positiva). Le proprietà dei semiconduttori possono essere fortemente modificate aggiungendo piccole quantità di impurità, dette droganti, con processi di diffusione termica ed impiantazione ionica altamente controllati [80]. Gli elementi droganti del V gruppo (P, As, Sb) forniscono al semiconduttore, detto di tipo n, un eccesso di elettroni nella banda di conduzione che partecipano alla conduzione elettrica se è

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

3 applicato un campo elettrico esterno. I droganti che forniscono, invece, un eccesso di lacune alla banda di valenza sono elementi del III gruppo (B, Al, Ga, In) e il semiconduttore ottenuto è detto di tipo p. Le lacune, se è applicato un potenziale sul semiconduttore, si spostano all’interno del reticolo cristallino a patto che un elettrone di valenza occupi una lacuna determinandone la continua formazione di nuove.

In un semiconduttore, se è applicato un potenziale elettrico, si formano quindi due strati di carica di segno opposto separati da una regione ad elevato campo elettrico, detti doppi strati elettrici. Gli stessi strati di carica si formano anche all’interfaccia silicio-elettrolita durante un attacco elettrochimico [81]. L’eccesso di carica sull'interfaccia del silicio può essere causato da portatori maggioritari, da droganti ionizzati o da portatori minoritari, nell’ipotesi che si venga a creare rispettivamente uno strato di accumulo, di svuotamento o di inversione. Poiché, a differenza di elettroni e lacune, i droganti ionizzati sono fissi e non mobili, l'estensione della regione carica nel solido può variare tra pochi nm, se causata da cariche mobili, e decine di µm, se costituita da droganti ionizzati. Nell'elettrolita, invece, l’accumulo di ioni porta alla formazione di due doppi strati di carica: il doppio strato di Helmholtz, più vicino all'interfaccia, e il doppio strato di Gouy-Chapman, costituito di un eccesso di ioni dello stesso segno, che si può estendere per decine di nm nel bulk della soluzione. Lo studio del doppio strato di Gouy-Chapman è utile solo per soluzioni molto diluite. In questo lavoro di tesi sono state utilizzate soluzioni al 5% e al 25% di HF, valori che permettono di trascurarne l’analisi. L’esame del doppio strato di Helmholtz, invece, prescinde dalla concentrazione della soluzione elettrolitica. Esso è costituito da due strati planari di carica: il primo, formato dagli ioni in soluzione, è attratto dal secondo, che consta delle cariche sulla superficie del silicio. La conduzione nel semiconduttore è di tipo elettronico, mentre nell’elettrolita è di tipo ionico. Per avere un trasferimento di carica dal liquido al solido, e viceversa, è necessaria una reazione di ossido-riduzione (redox), ovvero una reazione in cui si ha variazione del numero di ossidazione degli atomi delle sostanze reagenti, che avviene solo se l’energia disponibile e sufficientemente elevata.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

4

3.1.2 Caratteristica J-V

Le reazioni di ossido-riduzione necessarie affinché si verifichi la dissoluzione del silicio in una soluzione a base di HF sono attivate dalle lacune presenti nel semiconduttore. Questo aspetto verrà dettagliatamente descritto nel prossimo paragrafo del presente lavoro di tesi.

In regime di polarizzazione anodica, le lacune sono immediatamente disponibili in un elettrodo di Si-p, mentre devono essere foto-generate nel caso l’elettrodo in questione sia di Si-n. In quest’ultimo caso, l’illuminazione del substrato viene solitamente effettuata dal back per poter regolare la concentrazione di lacune che raggiungono la superficie del campione a contatto con l'elettrolita.

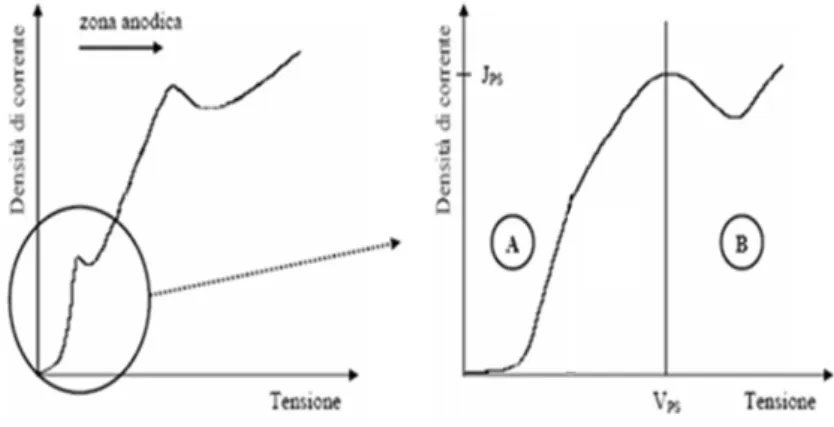

La caratteristica J-V del sistema silicio-elettrolita può essere rilevata sperimentalmente effettuando una scansione in tensione e misurando la corrente che scorre nel sistema. La scansione deve essere sufficientemente lenta da garantire l’esaurirsi di eventuali fenomeni transitori. L’andamento qualitativo delle curve J-V per il silicio p e n in soluzione acquosa a base di HF, mostrato rispettivamente in Figura 3.1 (a) e in Figura 3.1 (b) [82], evidenzia il loro diverso comportamento in condizioni di assenza di illuminazione (dark), sia in regime catodico che in regime anodico. La Figura 3.1 conferma, inoltre, che nella regione di polarizzazione anodica, il comportamento del sistema Si-n/elettrolita in presenza di illuminazione (light) è lo stesso del sistema Si-p/elettrolita in assenza di illuminazione.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

5

Figura 3.1: Andamento della caratteristica J-V per un elettrodo di Si-p (a) e di Si-n (b) in una soluzione elettrolitica a base di HF, in assenza o meno di illuminazione.

In condizioni di polarizzazione catodica, l’unica reazione significativa all’interfaccia silicio-elettrolita è la riduzione dell’acqua con conseguente sviluppo di idrogeno gassoso [83]. In condizioni di polarizzazione anodica, invece, si assiste ad una dissoluzione elettrochimica del silicio, fortemente dipendente dal drogaggio del substrato, dalle condizioni di illuminazione, dalla tensione continua di polarizzazione e dalla composizione chimica della soluzione.

A parità di substrato, concentrazione di HF in soluzione e condizioni di illuminazione, la dissoluzione elettrochimica del silicio dipende significativamente dal valore della tensione di polarizzazione anodica. Per questa ragione, è interessante descrivere più nel dettaglio l’andamento della caratteristica

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

6 J-V nella regione anodica. La Figura 3.2 mostra le due regioni in cui è possibile suddividere la caratteristica J-V in regime di polarizzazione anodica in base al tipo di dissoluzione elettrochimica che si verifica, che determina una diversa morfologia nell’elettrodo di silicio.

Figura 3.2: Caratteristica J-V per il sistema Si/HF in regime di polarizzazione anodica, suddivisa nelle due regioni di dissoluzione.

Il primo picco rilevato nell’andamento della densità di corrente in funzione della tensione è noto come picco di electropolishing e si indica con le coordinate (VPS, JPS). In corrispondenza di questo punto si ha un bilanciamento perfetto tra le

lacune sulla superficie del silicio e gli ioni provenienti dal bulk della soluzione. Per valori di tensione di polarizzazione anodica inferiori a VPS (V<VPS), si ha la

formazione di pori. In particolare, nella regione A di Figura 3.2, l’interfaccia silicio-elettrolita si comporta come una giunzione Schottky polarizzata direttamente, in cui la corrente risulta limitata dal rifornimento di portatori di carica presso l’interfaccia [84]. La morfologia del silicio, risultante da un attacco elettrochimico in queste condizioni, è caratterizzata, inoltre, dalla presenza di pori che penetrano in profondità nel substrato, la cui dimensione, forma e densità dipendono dalle condizioni di anodizzazione, quali la concentrazione di HF, la tensione e il tempo di anodizzazione, il tipo e la concentrazione di drogaggio del substrato, la temperatura. Il diametro dei pori aumenta rapidamente se la tensione di lavoro è prossima a VPS [86]. Per valori di tensione di anodizzazione superiori a

VPS (V>VPS), che corrispondono alla regione B di Figura 3.2, il fenomeno che si

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

7 le reazioni chimiche e/o elettrochimiche che portano alla dissoluzione del silicio in questa condizione di lavoro. È evidente, però, che a prescindere dalla loro natura, sono reazioni estremamente veloci rispetto alla diffusione dei reagenti presso l’interfaccia [85]. Ciò significa che il processo di dissoluzione è limitato dalla concentrazione di HF all’interfaccia silicio-elettrolita.

È importante sottolineare che nel caso di elettrodo di Si-n, tutti i punti sottostanti la caratteristica di regime anodico possono essere raggiunti diminuendo l'intensità dell'illuminazione. L’illuminazione, quindi, è un ulteriore parametro, o grado di libertà, grazie al quale è possibile controllare meglio la crescita di macropori ordinati su substrati di tipo n (Paragrafo 3.2).

Un ulteriore aspetto da tenere in considerazione, nell’analisi di un processo elettrochimico, è la dipendenza esponenziale della densità di corrente di microlavorazione dalla concentrazione di HF. Il valore teorico della JPS, in

funzione della concentrazione di HF in soluzione e della temperatura all’interfaccia Si/elettrolita, è dato dalla relazione empirica [73]:

(Eq. 3.1)

dove la costante KPS vale 3300Acm−2(%HF)-ε, l'energia di attivazione Ea è pari a

0, 345eV e l'esponente ε vale 1,5 se si effettua lo scansione della tensione da valori alti a valori bassi.

Lo studio svolto nel presente lavoro di tesi rende necessario analizzare l’andamento della caratteristica J-V per il Si-n in condizioni di assenza di illuminazione e per valori elevati di tensione di anodizzazione. È l’andamento tipico del breakdown di una giunzione, fenomeno per il quale, in condizione di polarizzazione inversa, quando si raggiunge un determinato valore di tensione, detto tensione di breakdown (VBD), si ha un repentino aumento della densità di

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

8

3.1.3 Dissoluzione elettrochimica del silicio

Il meccanismo di dissoluzione anodica del silicio in soluzioni acquose a base di HF non è ancora completamente definito, sebbene sia ormai generalmente accettato che la presenza delle lacune è indispensabile per entrambi i regimi di dissoluzione: la formazione dei pori e l’electropolishing [70, 73]. Questo spiega, come già accennato nel paragrafo precedente, perché il Si-p può essere anodizzato anche in assenza di illuminazione, mentre la dissoluzione del Si-n è significativa solo se vengono generate lacune, per mezzo di illuminazione (foto-generazione) o applicando un’elevata tensione di anodizzazione (breakdown).

In regime di polarizzazione catodica, l'elettrodo non è sensibile al tipo di ioni presenti in soluzione e gli atomi di silicio non partecipano alla reazione chimica: sia il silicio n che quello di tipo p illuminato si comportano come degli elettrodi di metallo nobile e si può osservare solo l’evoluzione di idrogeno in superficie, descritta dalla reazione di seguito riportata:

(Eq. 3.2)

In regime di polarizzazione anodica in elettrolita acquoso privo di HF, la reazione che ha luogo sulla superficie del silicio è la formazione di ossido anodico che causa la passivazione del substrato:

(Eq. 3.3) Quando l'elettrolita contiene HF, invece, l'elettrodo di silicio rimane stabile in condizioni di circuito aperto e di polarizzazione catodica, mentre in condizioni di polarizzazione anodica si ha dissoluzione del silicio. In tali condizioni, le specie attive nel processo di dissoluzione sono HF, (HF)2 e HF2- [87].

Nella regione di formazione del silicio poroso (J<JPS), la reazione di

dissoluzione del silicio è divalente [73]:

(Eq. 3.4) In questa regione la cinetica di dissoluzione anodica del silicio è limitata dal rifornimento dei portatori di carica dal bulk all’interfaccia Si-elettrolita.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

9 Nella regione di electropolishing (J>JPS), la dissoluzione avviene a seguito

della formazione di un film di ossido, secondo la reazione redox riportata nell’Equazione 3.3, che ha una valenza di dissoluzione pari a quattro. Lo strato di ossido viene successivamente rimosso, secondo la reazione chimica di seguito riportata:

(Eq. 3.5) Si noti che la dissoluzione vera e propria dell’atomo di silicio, ad opera dell’acido fluoridrico, è di natura chimica e non elettrochimica. In questa regione, il fattore che limita maggiormente la cinetica di dissoluzione del silicio è la velocità di dissoluzione del film di ossido e dunque il rifornimento di ioni F -all’interfaccia Si-elettrolita.

3.2 Formazione di silicio macroporoso su substrati di tipo n

La formazione di macropori (diametro > 50nm [73, 95]) su un elettrodo di silicio è possibile sia su substrati di tipo n che di tipo p. Di seguito saranno analizzati più nel dettaglio solo i meccanismi alla base della formazione di macropori su silicio di tipo n, poiché, come vedremo, i substrati utilizzati durante l’attività sperimentale sono di questo tipo.

Alla luce di quanto discusso nel Paragrafo 3.1.2, l’elettrodo di Si-n, durante l’anodizzazione, è in condizione di polarizzazione inversa. Questo comporta notevoli conseguenze sul meccanismo di formazione dei pori. In una giunzione polarizzata inversamente, infatti, si può avere una significativa conduzione di corrente sia in condizione di breakdown che di foto-generazione di portatori minoritari.

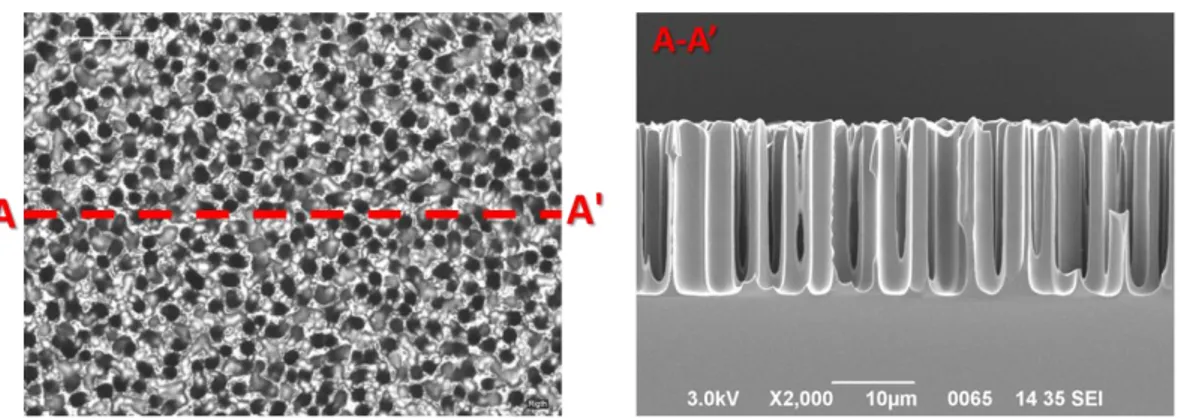

In condizioni di illuminazione, nel silicio sono presenti tre tipi di specie cariche: lacune foto-generate (portatori minoritari), elettroni (portatori maggioritari) e donatori ionizzati. Le lacune, foto-generate dal back del campione, raggiungono l'interfaccia per diffusione a seguito dell’applicazione di un potenziale. In presenza di depressioni all’interfaccia, le lacune tenderanno ad

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

10 essere focalizzate sulla punta di queste, a causa del maggiore campo elettrico, e si origineranno dei pori (Figura 3.3). La concentrazione di lacune nella parete che separa due pori adiacenti si riduce e questo impedisce la nucleazione di nuovi pori. Si ottiene dunque la passivazione dall’attacco elettrochimico delle zone tra i pori [97] e si ha la formazione di macropori random che si sviluppano in direzione perpendicolare alla superficie del substrato (Figura 3.4). La distanza massima tra due pori adiacenti è maggiore di 2W, dove con W si indica lo spessore della regione di carica spaziale SCR -Space Charge Ragion- svuotata dei portatori di carica maggioritari ai cui capi si instaura una differenza di potenziale. Questa condizione è vera anche nel caso in cui i portatori minoritari non riescano a penetrare oltre una certa profondità, poiché la loro concentrazione non è comunque sufficiente alla crescita di un poro. Sperimentalmente, è stato dimostrato che è possibile ottenere, in condizioni di illuminazione dal back, pori separati da una distanza pari a 10W [73].Questo non è possibile in condizioni di illuminazione dal front, poiché si verificherebbe la generazione uniforme di coppie elettrone-lacuna su tutta l'interfaccia che ostacolerebbero la passivazione delle pareti dei pori. La condizione di illuminazione dal back è dunque di fondamentale importanza per la realizzazione di strutture verticali (out-of-plane) ad elevato aspect ratio (A/R) in substrati di tipo n. Quest’ultimo è un importante parametro geometrico, definito come il rapporto tra la profondità e la larghezza di una cavità nel substrato di silicio.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

11

Figura 3.4: Macropori random realizzati mediante micromachining elettrochimico del Si-n in soluzioni a base di HF. A sinistra, immagine al microscopio ottico, vista in pianta; a destra, immagine SEM della sezione A-A’.

Un aspetto da tenere in considerazione durante il processo di anodizzazione di un elettrodo di Si-n è il disaccoppiamento tra tensione e corrente; ciò comporta che, pur applicando una tensione sufficiente a mandare il sistema in regime di

electropolishing, è possibile ridurre la corrente di anodizzazione limitando il

rifornimento di lacune foto-generate. In queste condizioni, quindi, la concentrazione delle lacune foto-generate è massima in corrispondenza della punta di ogni poro e in questa regione la corrente aumenta fino a indurre l’electropolishing locale del silicio. La crescita dei macropori in tali condizioni è molto stabile e la densità di corrente sulla punta del poro è fissata a JPS. Di

conseguenza, poiché la densità di corrente alla punta non può cambiare, un eventuale aumento dell’intensità luminosa non può che tradursi in un allargamento del poro.

La direzione di crescita dei macropori è influenzata dall'orientazione cristallografica del substrato e dalla direzione di provenienza del rifornimento di lacune [92]. La Figura 3.5 illustra la direzione preferenziale di crescita <100> per i substrati tagliati lungo le direzioni (100), (101) e (322), a differenza di quelli (111) in cui i pori crescono preferenzialmente in direzione <113>. È inoltre evidente che le lacune, foto-generate sul back dei substrati (322) e (111), causano la ramificazioni dei macropori principali, dai quali crescono macropori lungo la direzione di provenienza delle lacune stesse. Tale fenomeno, che corrisponde a un aumento del numero di pori nucleati nel substrato anodizzato, è comunemente

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

12 noto come branching e non ha un’influenza significativa sul rate di crescita dei pori [77]. Se il numero di lacune nelle pareti dei pori non è sufficiente ad indurre il branching dei macropori, si osserva solo un aumento della rugosità delle pareti stesse.

Figura 3.5: Direzioni preferenziali di crescita dei macropori su substrati di silicio n in condizioni di anodizzazione con illuminazione dal back.

La formazione di pori sulle pareti di macropori principali può essere causata anche per breakdown della regione SCR, a seguito dell’applicazione di una tensione di anodizzazione molto elevata, e la corrente necessaria per la loro crescita è, quindi, indipendente dalla foto-generazione di lacune [77]. Questo fenomeno è noto come spiking e i pori laterali che si formano, poiché il loro diametro è dell’ordine di decine di nanometri, sono detti mesopori. Per substrati di silicio (100), la direzione di crescita dei pori per spiking è <100> e, come si vede in Figura 3.6 (c-e), la sezione del poro complessivo ha la forma di una stella a quattro punte. È possibile visualizzare più nel dettaglio la loro morfologia ramificata realizzandone una replica in ossido di silicio ed attaccando, successivamente, il silicio che la circonda. I fenomeni di branching e spiking ,

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

13 solitamente indesiderati, possono essere indotti diminuendo la densità di corrente di anodizzazione o aumentando il drogaggio del substrato, la tensione applicata e la concentrazione di HF della soluzione elettrolitica [73], come sarà discusso più in dettaglio nel seguito di questo studio.

Figura 3.6: Variazione della sezione di macropori cresciuti su silicio di tipo n all’aumentare (ae) della tensione di anodizzazione.

La Figura 3.6 mostra, inoltre, la dipendenza della forma della sezione dei macropori dall’orientazione cristallografica del substrato di silicio. Per basse tensioni di anodizzazione, la sezione di macropori, cresciuti su substrati di silicio n (100), evolve da circolare a quadrata (Figura 3.6 a-b). La sezione assume una configurazione stellata, come già detto, all’aumentare del valore della tensione applicata (Figura 3.6 c-e).

Lo studio dei meccanismi alla base della formazione di macropori su silicio di tipo n tramite etching elettrochimico hanno evidenziato che la crescita dei pori, e in particolare di strutture ad elevato aspect ratio, avviene in condizioni stazionarie. In corrispondenza della punta di ciascun poro, quindi, gli ioni nell’elettrolita e le lacune foto-generate sono in una condizione di equilibrio. Questo concetto si esprime eguagliando la densità di corrente alla punta del poro (JTIP) a quella del picco di electropolishing, JTIP=JPS, condizione che ha permesso

di sviluppare dei modelli analitici predittivi dei parametri geometrici delle strutture ad elevato A/R realizzabili tramite attacco elettrochimico.

I principali parametri che si analizzeranno più nel dettaglio sono: la porosità (P);

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

14 La porosità è definita come il rapporto tra il volume di silicio rimosso (VETCH)

e il volume totale (VTOT):

(Eq. 3.6)

dove ATOT è l’area di una cella elementare, AETCH è l’area del poro e ZP

l’altezza dello stesso (Figura 3.7).

Figura 3.7: In figura si osserva la schematizzazione della sezione trasversale e frontale di un poro. Nella sezione trasversale, in blu, è evidenziata l’area di una cella elementare AETCH e l’area del poro ATOT.

Nella sezione frontale è indicata l’altezza del poro ZP.

La porosità può essere correlata alla densità di corrente JETCH applicata e alla

densità di corrente di electropolishing JPS. Quest’ultima può essere calcolata in

base all’equazione 3.1, note la temperatura e la concentrazione di HF alla punta dei pori, e la porosità può essere scritta come [73]:

(Eq. 3.7)

La riduzione della concentrazione di HF durante la crescita dei pori implica una riduzione della JPS in prossimità della punta degli stessi (Eq. 3.1). Le

considerazioni fatte finora dimostrano che, per mantenere la porosità costante lungo la direzione di crescita dei pori, occorre modulare la corrente di

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

15 microlavorazione attraverso il controllo dell'intensità di illuminazione, al fine di mantenere costante il rapporto

. La possibilità di regolare la porosità, e

quindi il diametro dei pori, agendo sull'intensità luminosa è una proprietà molto importante dell’Electrochemical Micromachining del silicio, poiché aggiunge un ulteriore grado di libertà al controllo di questa tecnologia.

La velocità di crescita dei pori, nella direzione out-of-plane, può essere anch’essa calcolata conoscendo la JPS (Eq. 3.1) [73]:

(Eq. 3.8)

dove e è la carica dell’elettrone, NSi è la densità atomica del silicio pari a 5·1022

atomi/cm3 e nV è la valenza di dissoluzione del silicio, il cui valore in regime di

formazione dei pori è 2.2.

Alla luce delle considerazioni fatte in precedenza in merito alla variazione della densità di corrente di electopolishing JPS in funzione della riduzione della

concentrazione di HF alla punta del poro durante il processo di dissoluzione anodica del silicio, è possibile concludere che anche la velocità di crescita dei macropori (Eq. 3.11) sia funzione della profondità dei macropori stessi e, di conseguenza, del tempo di etching. Tuttavia, fino a profondità dell’ordine dei 100µm la velocità di attacco può essere considerata costante e dipendente, esclusivamente, dalla concentrazione di HF del bulk della soluzione e, quindi, dalla JPS all’istante iniziale del processo di anodizzazione. In prima

approssimazione, dunque, la profondità dei pori è funzione della sola durata del processo di dissoluzione anodica del Si-n in soluzioni a base di HF.

3.2.1 Fabbricazione di strutture ordinate ad elevato aspect-ratio

Dall’analisi fatta finora è emerso che è possibile realizzare macropori random su substrati di silicio n per valori di corrente di anodizzazione inferiore a quella corrispondente al picco di electropolishing e in condizione di illuminazione dal back. Le punte dei difetti presenti sulla superficie del substrato diventano, in

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

16 questo caso, siti preferenziali per la formazione dei pori. Sulla base di queste considerazioni, è possibile pensare di introdurre sul substrato un modello prestabilito di difetti da usare come siti preferenziali per il processo di dissoluzione anodica e realizzare, quindi, una matrice ordinata di macropori.

La Figura 3.8 mostra una schematizzazione del processo di fabbricazione, noto come Electrochemical Micromachining Technology (ECM-Technology), di una matrice di macropori ordinati su un substrato di Si-n con orientazione cristallografica (100), su cui è cresciuto termicamente ossido di silicio (SiO2). In

particolare, i principali passi di processo, necessari alla realizzazione di strutture ordinate in un substrato di silicio di tipo n, mediante anodizzazione dello stesso in soluzioni acquose a base di HF, sono:

1. la definizione della geometria mediante fotolitografia ottica ad UV (a-c);

2. l’attacco chimico in BHF (Buffered Hydrofluoric Acid) per rimuovere lo strato di SiO2 e trasferire la geometria sul substrato (d-e);

3. l’attacco chimico alcalino in KOH (Potassium Hydroxide) per trasferire la geometria dallo strato di ossido al silicio; è in questa fase che si formano i siti preferenziali dai quali origineranno i macropori durante l’etching elettrochimico (f-g);

4. l’attacco elettrochimico in soluzione acquosa a base di HF del campione di silicio (h).

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

17

Figura 3.8: Schematizzazione dei principali passi di processo della tecnologia ECM per la fabbricazione di microstrutture in silicio ad elevato A/R: a) SiO2 (blu) cresciuto termicamente sul silicio (grigio); b)

deposizione di fotoresist (rosso); c) processo di litografia standard per trasferire la geometria che si vuole realizzare sul SiO2; d) rimozione di SiO2; e) rimozione del fotoresist; f) attacco anisotropo con KOH; e)

rimozione del SiO2; f) attacco elettrochimico (ECM).

È necessario precisare che il KOH attacca il silicio in maniera anisotropa, cioè la velocità di attacco lungo la direzione cristallografica (100) è due ordini di grandezza superiore rispetto a quella lungo la direzione (111). Il risultato è la formazione, nel substrato, di piramidi invertite.

Quindi, introducendo su un substrato, tramite attacco chimico in KOH, dei difetti puntiformi secondo una geometria prestabilita si ottengono dei pori. Se, invece, il pattern introdotto è costituito di difetti lineari, l’etching elettrochimico del silicio induce la formazione di matrici di microcanali (Figura 3.9) [93]. Combinando opportunamente difetti lineari è possibile ricreare sul silicio geometrie diverse, anche molto complesse. La Figura 3.10 mostra alcune strutture realizzate con tecnologia ECM presso il Dipartimento di Ingegneria dell'Informazione dell’Università di Pisa: microcolonne (a), microtubi (b), micropunte (c), microspirali (d), serpentine (e) [93].

In conclusione, il controllo lungo la direzione out-of-plane (z) della tecnologia ECM, in termini di geometrie ad elevato A/R realizzabili, è indipendente dalla forma del difetto.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

18

Figura 3.9: Immagine SEM di una matrice di microcanali, struttura ad elevato A/R ottenuta con tecnologia ECM.

Figura 3.10: Immagini SEM di strutture ad elevato A/R con diverse geometrie ottenute con tecnologia ECM; a) microcolonne; b) microtubi, c) micropunte; d) microspirali, e) serpentine.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

19

3.3 Meccanismo di formazione di mesopori su silicio n

La formazione di mesopori (diametro 2÷50nm [73, 95]) in un elettrodo di silicio è possibile sia se il substrato è di tipo n sia se è di tipo p. Di seguito saranno discussi più nel dettaglio solo i meccanismi, e i relativi parametri, alla base della formazione di silicio mesoporoso in substrati di tipo n poiché di maggiore interesse per lo svolgimento di questo lavoro di tesi.

Solitamente, l’attacco elettrochimico del silicio n in condizione di assenza di illuminazione determina la formazione, per breakdown, di mesopori altamente ramificati.

Il valore della tensione di breakdown VBD di una giunzione dipende dalla

geometria della giunzione stessa. Per giunzioni cilindriche, questo parametro è da due a cinque volte maggiore rispetto a quello di una giunzione sferica. È questo il motivo per il quale la tensione necessaria a rompere le pareti di un poro, assimilabili a una giunzione cilindrica, è più alta rispetto a quella indispensabile per rompere la punta del poro stesso, riconducibile a una giunzione sferica. Il valore di VBD dipende, inoltre, dalla densità di drogaggio dell’elettrodo in esame:

per substrati meno drogati aumenta il valore di tensione di anodizzazione oltre il quale si verifica il fenomeno del breakdown. In particolare, la VBD di un substrato

di silicio di tipo n, con densità di drogaggio inferiore a 1017cm-3, è superiore a 10V [73]. La tensione di breakdown è correlata anche alla concentrazione di HF nella soluzione elettrolitica.

Un aspetto importante relativo al meccanismo di formazione dei mesopori è la dipendenza del valore di JPS dall’orientazione cristallografica del silicio. In

particolare, il valore di JPS è massimo lungo le direzioni <100> del cristallo di

silicio, che risultano essere, quindi, le direzioni preferenziali di crescita dei pori, indipendentemente dall’orientazione del substrato (Figura 3.11) [73]. Se si considera, ad esempio, un substrato di silicio n, tagliato lungo la direzione cristallografica (100), dei pori laterali crescono ortogonalmente rispetto a quello principale nelle altre direzioni cristallografiche <100>. Questo fenomeno, come già discusso nel Paragrafo 3.2, è noto come spiking.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

20

Figura 3.11: Schema che mostra la dipendenza della morfologia dei mesopori dall’orientazione cristallografica del substrato di silicio.

La porosità dei substrati mesoporosi, oltre a dipendere dal valore della densità di corrente di anodizzazione e dalla concentrazione di HF, dipende dallo spessore dello strato di silicio poroso. La morfologia dei mesopori varia, infatti, con la profondità [73]. Analizzando la Figura 3.12 è evidente che, in superficie, i pori appaiono stretti e altamente ramificati, mentre in profondità diventano più ampi e non ramificati. Questo fenomeno è determinato dall’instaurarsi di un gradiente di concentrazione di HF, che diffonde meno all’aumentare della profondità del poro durante l’attacco elettrochimico. Di conseguenza si ha una riduzione del valore della JPS sulla punta del poro, in accordo con l’equazione 3.1, che si traduce in un

aumento del diametro del poro (Eq. 3.7).

Figura 3.12: Immagine SEM di un elettrodo di Si-n anodizzato in modalità galvanostatica in soluzione acquosa a base di HF ed etanolo. Si osserva un aumento, in profondità, del diametro dei pori e della porosità.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

21

3.4 Realizzazione di macropori ramificati

Christophersen et al. [95] sono stati i primi a dimostrare che è possibile realizzare macropori su silicio n+ al buio utilizzando elettroliti con un elevato potere ossidante superando così il limite imposto da Lehmann [74] secondo il quale, in condizioni di assenza di illuminazione, il meccanismo del breakdown inducesse la formazione di solo silicio mesoporoso. Pertanto, è stato elaborato un nuovo modello per spiegare la formazione di macropori su silicio n in condizioni di assenza di illuminazione, detto “current-burst-model” [96-98]. Questo modello si base sull’assunzione che il flusso di corrente attraverso l’interfaccia silicio-elettrolita sia spazialmente e temporalmente disomogeneo. In accordo con il

“current-burst-model”, quindi, utilizzando elettroliti con elevato potere ossidante,

i macropori si formano se c’è equilibrio tra la quantità di silicio disciolto e quello ossidato, mentre i mesopori originano se la soluzione elettrolitica ha un basso potere ossidante.

È stato dimostrato, in studi successivi [95], che la morfologia delle pareti dei macropori, ottenuti su silicio n+ in assenza di illuminazione e con elettroliti ad elevato potere ossidante, è funzione della densità di corrente di etching, JETCH, e

dalla concentrazione di HF. Riducendo il valore di JETCH, per elevate

concentrazioni di HF, le pareti dei pori diventano sempre più rugose (Figura 3.13). Per valori di JETCH molto bassi, inoltre, originano pori ortogonali al poro

principale (Figura 3.12 a). Questo fenomeno, come già detto, è noto come

branching.

Solo recentemente sono stati condotti degli studi che dimostrano la possibilità di ottenere macropori ramificati su silicio n in condizione di assenza di illuminazione e con elettroliti ad elevato potere ossidante [93, 94]. Questa evidenza sperimentale può essere spiegata, ancora una volta, tenendo conto dell’effetto combinato del fenomeno del breakdown e del current-burst-model. La morfologia dei macropori ramificati, ottenuti nelle suddette condizioni di anodizzazione, dipende dalla conducibilità dell’agente chimico ossidante usato nella soluzione elettrolitica. All’aumentare del valore di quest’ultimo, infatti, la densità delle ramificazioni dei pori colonnari e l’interconnessione tra questi

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

22 aumenta (Figura 3.14). Come si evince dalla Figura 3.14, infatti, i macropori ottenuti dall’anodizzazione del silicio in una soluzione al 40% HF in acqua, che ha un medio potere ossidante, presentano delle ramificazioni meno dense e interconnesse rispetto a quelle ottenute in soluzione a base di HF e TMAH (idrossido di tetrametilammonio) in rapporto 1:1 (in volume), il cui potere ossidante è maggiore. Il TBAP (tetrabutilammonio perclorato), agente chimico con un potere ossidante maggiore di quello dell’acqua e del TMAH, aggiunto alla soluzione elettrolitica a base di HF è responsabile della formazione di macropori altamente interconnessi (Figura 3.14). È stata osservato, inoltre, che il diametro dei pori, così come la loro velocità di crescita, è funzione della resistività del substrato utilizzato [97].

Figura 3.13: Immagini SEM di pori formati su silicio n+ per diversi valori di densità di corrente (a) 50, (b) 200, (c) 300, (d) 500 mA/cm2. Tutti i campioni sono stati anodizzati in una soluzione a base di HF e perossido di idrogeno H2O2 [95].

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

23

Figura 3.14:ImmaginiSEM di substrati di silicio n attaccati con agenti ossidanti diversi aggiunti alla soluzione elettrolitica a base di HF. Il TBAP (tetrabutilammonio perclorato) è più ossidante del TMAH (idrossido di tetrametilammonio) [94].

Bao et al. [93] hanno dimostrato che, lavorando in modalità potenziometrica, l’uso del perossido di idrogeno (H2O2), in soluzione elettrolitiche ad elevata

concentrazione di HF, consente la formazione di macropori ramificati il cui grado di interconnessione aumenta in funzione della tensione di anodizzazione (Figura 3.15), parametro dal quale dipende anche la velocità di crescita dei pori stessi. Presumibilmente, questo accade poiché la tensione elevata, in accordo con la teoria del current-bursts, induce un locale breakdown dell’ossido di silicio il cui meccanismo di dissoluzione è, così, accelerato.

Capitolo 3: Micro e nano-strutturazione elettrochimica del silicio

24

Figura 3.15: Immagini SEM di substrati di Si-n anodizzati, al buio, con una soluzione elettrolitica a base di HF e H2O2. L’interconnessione tra i pori aumenta all’aumentare

della tensione di anodizzazione: a-b-c) 25V, d-e-f) 35V [93].

In conclusione, è possibile affermare che è possibile realizzare macropori ramificati aumentando la concentrazione di HF nella soluzione elettrolitica, introducendo nella soluzione un agente chimico ossidante e aumentando il valore della tensione di anodizzazione.