3.

3.1.

3.1.1.

LA SCELTA ED IL POSIZIONAMENTO DEI SENSORI

IL CONTROLLO DI POSIZIONE

I tipi di trasduttori ed i criteri di scelta

Dopo aver tracciato lo schema di massima del sistema di controllo per realizzare l’automazione del manipolatore, il primo passo è stato quello di scegliere quali trasduttori impiegare per il controllo di posizione dei tre assi.

Le caratteristiche che abbiamo valutato per la scelta dei trasduttori, sono state:

● Risoluzione: a noi servivano trasduttori dotati di media risoluzione, poiché le specifiche sulla precisione del posizionamento non erano particolarmente restrittive (l’errore di posizionamento tollerato è di ± 5 mm)

● Dimensioni esterne: più che le dimensioni esterne particolarmente ridotte ci interessavano la facilità di staffaggio su squadre o supporti, dato che sul manipolatore non erano stati progettati vani dedicati ad accogliere i sensori

● Compatibilità con il sistema di controllo: i segnali in uscita dai trasduttori dovevano essere compatibili con gli ingressi ammessi dal PLC per le funzioni integrate di posizionamento

Attualmente il tipo di trasduttore più impiegato nel controllo di posizione è l’encoder; anche consultando i forum internet dedicati ai PLC, come www.plcforum.it [10], è emerso l’ampio utilizzo che viene fatto di questo tipo di trasduttore in abbinamento con il PLC per effettuare misure di distanze, di velocità, ecc. .

Andiamo a vederne le caratteristiche fondamentali, valutando poi la compatibilità con il controllo dei nostri assi.

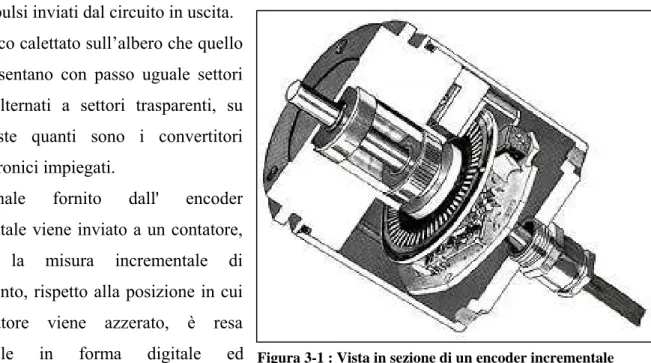

3.1.1.1 Encoder: è un apparato optoelettromeccanico in grado di convertire la posizione angolare del proprio asse rotante in un segnale elettrico analogico o digitale [6].

La componente meccanica è rappresentata essenzialmente da un albero rotante, su cui si trova calettato un disco di vetro con un reticolo di fessure, ottenuto per deposizione di un film metallico e da un diaframma fisso anch’esso con un reticolo.

La parte optoelettronica è rappresentata da un led, generalmente all’arseniuro di Gallio, situato a monte del disco e del diaframma che costituisce la sorgente di luce e da fototransistori, situati a valle dei componenti, che trasmettono impulsi elettrici una volta raggiunti dal fascio di luce: un “trigger di Schmitt” squadra questo segnale, in modo da porre il segnale esclusivamente su due livelli di tensione, uno legato allo stato 0 e l’altro allo stato 1.

Il numero di linee di graduazione assieme al tipo di analisi di segnale effettuata dal circuito elettronico di uscita determinano il numero di passi di misura per giro.

L'encoder, a seconda delle connessioni meccaniche ed elettroniche, è capace di misurare spostamenti angolari, rettilinei e circolari, ma anche velocità di rotazione e accelerazioni.

Gli encoder si dividono in incrementali ed assoluti:

● Encoder incrementale: è adatto a rilevare rotazioni, velocità ed accelerazioni in base al conteggio degli impulsi inviati dal circuito in uscita.

Sia il disco calettato sull’albero che quello fisso presentano con passo uguale settori opachi alternati a settori trasparenti, su tante piste quanti sono i convertitori optoelettronici impiegati.

Il segnale fornito dall' encoder incrementale viene inviato a un contatore, in cui la misura incrementale di spostamento, rispetto alla posizione in cui il contatore viene azzerato, è resa disponibile in forma digitale ed eventualmente visualizzata.

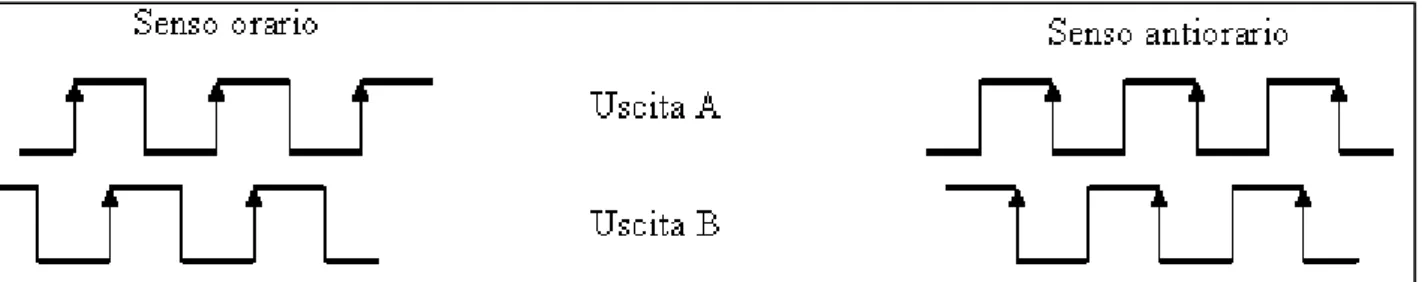

Per poter rilevare il verso di rotazione, l'encoder presenta due piste identiche, ma sfasate di metà passo. Effettuando un controllo dei fronti di salita degli impulsi in uscita A e B, fra loro in quadratura, risulta che il primo è in anticipo rispetto al secondo se il moto è in avanti e in ritardo se il moto è all'indietro.

In genere gli encoder incrementali forniscono anche un terzo segnale C relativo ad una terza pista, consistente in un impulso per ogni giro, che può servire per l’azzeramento del contatore determinando così, oltre al senso di rotazione, la posizione effettiva assoluta dell’albero dell'encoder.

Inoltre sono caratterizzati dal fatto di non mantenere l'informazione relativa alla posizione dopo lo spegnimento dell'alimentazione e richiedono perciò la rideterminazione del punto di zero all'accensione

Con gli encoder incrementali è possibile avere una risoluzione massima qualche migliaio di passi per giro.

Presentano come pregi un costo contenuto ed ingombri esterni limitati.

● Encoder assoluto: presenta il disco suddiviso in settori che andranno a comporre un codice (binario oppure Gray).

Il disco è diviso in n corone circolari e in n2 spicchi. Ogni settore (spicchio) ha n areole che a seconda se opache o trasparenti corrispondono agli stati logici 1 o 0, ovvero i valori di un bit. Il bit meno significativo è quello della corona più interna.

Per evitare errori di lettura invece del codice binario puro vengono utilizzati altri codici, tra i quali il più importante è il codice Gray. Nel codice Gray il passaggio da un numero al successivo avviene sempre variando un'unica cifra binaria, evitando così che nel passaggio tra la lettura di un numero e del successivo si possano manifestare

errori. L’encoder assoluto presenta un led ed un corrispondente fotorilevatore per ogni corona circolare del disco.

Figura 3-2 : Andamento dei fronti di salita dei segnali in uscita nel caso di rotazione oraria ed antioraria

Figura 3-3 : Esempio di disco di encoder assoluto, con disposizione delle aree opache/trasparenti secondo il codice Gray a quattro bit

Il codice Gray è il codice più utilizzato per la decodificazione del segnale; questo codice presenta la variazione di 1 bit da un numero al suo successivo assicurando un elevato tasso di sicurezza e affidabilità per quanto riguarda la generazione e la decodificazione del codice.

L'encoder assoluto ha il vantaggio di dare informazioni che non vengono perdute in caso di mancanza di alimentazione, ma richiede una particolare cura nella collimazione dello zero logico con lo zero macchina, è circa tre volte più costoso di quello incrementale e non è in grado di effettuare delle misure della velocità.

Tornando alla scelta del trasduttore adatto per misurare gli spostamenti dei nostri assi abbiamo scelto due encoder incrementali dotati di supporto a filo, uno per l’asse di sollevamento e l’altro per l’asse di ribaltamento: per l’asse di rotazione non avevamo un posto dove poter applicare l’encoder. Abbiamo così cercato altre soluzioni.

La più interessante, che poi è stata quella scelta, è quella di un sensore opportunamente associato ad una banda magnetica.

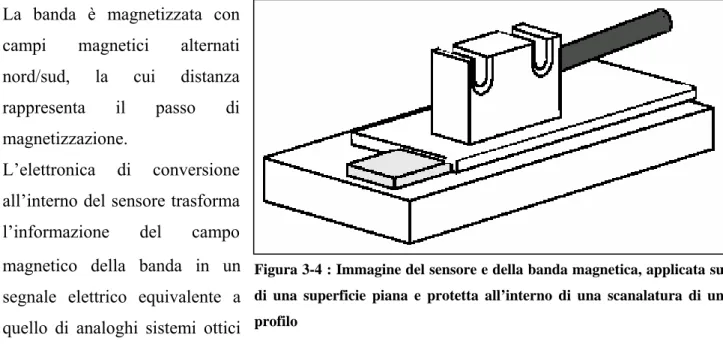

3.1.1.2 Sensore associato con banda magnetica: sono trasduttori di posizione composti da una banda magnetizzata e da un sensore che, traslando sulla banda senza entrarne contatto, restituisce in uscita due segnali ad onda quadra formalmente identici a quelli A e B generati dall’encoder incrementale.

La banda è magnetizzata con campi magnetici alternati nord/sud, la cui distanza rappresenta il passo di magnetizzazione.

L’elettronica di conversione all’interno del sensore trasforma l’informazione del campo magnetico della banda in un segnale elettrico equivalente a quello di analoghi sistemi ottici incrementali.

La risoluzione effettiva è ottenuta dopo la successiva quadruplicazione eseguita dall’elettronica integrata nel sensore.

Figura 3-4 : Immagine del sensore e della banda magnetica, applicata su di una superficie piana e protetta all’interno di una scanalatura di un profilo

1000

La frequenza di uscita è proporzionale alla velocità di lettura mentre il numero di impulsi in uscita è proporzionale allo spostamento meccanico dell’asse.

Il sistema fornisce inoltre impulsi di zero "0" periodici con distanza pari al passo di magnetizzazione della banda magnetica.

Oltre che per applicazioni lineari il sistema è indicato anche per misure angolari grazie alla flessibilità della banda e la possibilità di applicazione su superfici circolari.

Quest’ultima caratteristica è stata quella che ne ha decretato l’utilizzo nel rilevamento della posizione dell’asse di rotazione: infatti abbiamo pensato di applicare la banda sul tamburo rotante del manipolatore e poi realizzare un supporto per il sensore da applicare al mozzo del manipolatore.

3.1.1.3 I trasduttori impiegati: la scelta è caduta sui seguenti dispositivi, entrambi prodotti dall’Azienda Lika Electronic. Questi sono:

● n°2 Encoder incrementali CK 58 con supporto a filo SF 5000 Il catalogo di questo prodotto è riportato nell’Allegato 1.

Il supporto a filo SF 5000, che è costituito da un tamburo su cui è arrotolato un cavo di acciaio inox, viene calettato sull’albero rotante dell’encoder incrementale CK 58: l’estremità libera del filo viene ancorata all’asse in movimento.

I segnali in uscita sono tre: un treno di onde quadre A, un altro treno di onde quadre B, sfasati fra loro di 90° elettrici ed infine un impulso O di zero, che consente di determinare la posizione effettiva dell’albero dell’encoder.

L’alimentazione è di 24V DC con la tensione 0÷8V associata allo stato logico 0 e la tensione 11÷24V associata allo stato logico 1.

Il nostro encoder presenta un numero di impulsi al giro n=

mm

l 200

mentre la circonferenza del tamburo su cui è avvolto il filo misura = : ne risulta una risoluzione pari a

mm mm n l r 0,2 1000 200 = = = mm r 0,5 .

● n°1 Sensore magnetico SMK con banda magnetica MT 50

Il catalogo di questo prodotto è riportato nell’Allegato 2, assieme alle istruzioni per il montaggio La Lika electronic associa alla banda magnetica MT50 il sensore SMK: la risoluzione ottenuta da questo accoppiamento risulta essere pari a = .

Per proteggere la banda da agenti esterni abbiamo provveduto ad installarla all’interno della scanalatura di un profilo di alluminio, il modello PS1 prodotto sempre dalla Lika electronic.

3.1.1.4 I sensori di prossimità: utilizzando questi tipi di trasduttori, ovvero a funzionamento incrementale, sorge il problema di fornire un riferimento fisso al sistema di controllo, dato che dopo aver tolto l’alimentazione i dati relativi alla posizione vengono persi.

Allora si debbono utilizzare dei dispositivi che costituiscano il riferimento esterno su cui sincronizzare il segnale di zero dell’encoder e del sensore.

Noi abbiamo impiegato tre sensori di prossimità induttivi, che vengono generalmente utilizzati per rilevare oggetti metallici presentano al loro interno un oscillatore ad alta frequenza in grado di produrre un campo elettromagnetico nelle immediate vicinanze del sensore. La presenza di un oggetto metallico nell'area di azione del sensore comporta una diminuzione dell'ampiezza dell’oscillazione, in quanto parte dell'energia elettromagnetica viene trasferita dal sensore al corpo metallico e su questo viene dissipa a causa delle correnti parassite. L'ampiezza dell'oscillazione risulta quindi decrescere con la distanza fra corpo metallico e sensore e può pertanto fornire all'uscita del sensore un segnale digitale (sensore ON/OFF).

La distanza di intervento, ovvero a quale distanza si ha il passaggio dallo stato OFF a quello ON, è il parametro fondamentale degli interruttori di prossimità.

I sensori di prossimità che abbiamo impiegato sono prodotti dalla Omron e sono del tipo E2EL, il cui catalogo è riportato nell’Allegato n°3.

Nel nostro caso il sensore è alimentato a 24 V DC ed è NO, normalmente aperto; pertanto passa nello stato ON quando rileva la presenza di un corpo metallico.

Il contenitore cilindrico filettato M8 è realizzato in ottone; la distanza di intervento è di 2 mm, mentre un led segnala la chiusura del contatto e quindi lo stato ON.

3.2.

3.2.1.

IL CONTROLLO DEI MOVIMENTI DEL MANIPOLATORE

Il controllo del sollevamento

Per realizzare il controllo dello spostamento dell’asse di sollevamento abbiamo impiegato l’encoder incrementale Lika CK58 con supporto

a filo SF 5000.

L’encoder doveva essere posizionato sul manipolatore rispettando come esigenze fondamentali quella di essere protetto da eventuali urti e di non intralciare con i movimenti dell’operatore.

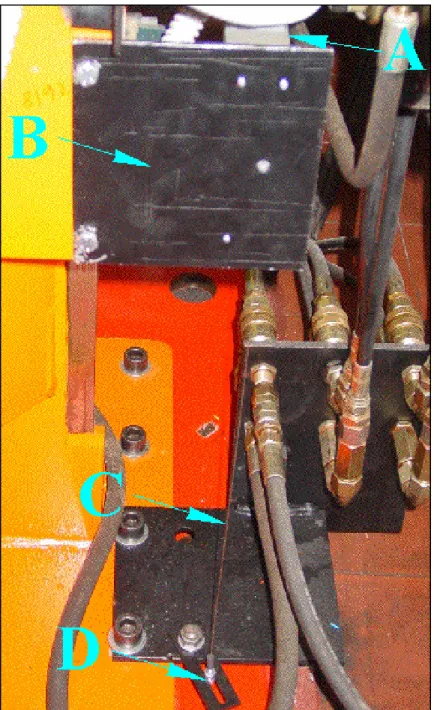

Abbiamo allora deciso di posizionare l’encoder sulla faccia posteriore della scatola del manipolatore, quella più riparata delle altre, in modo da obbedire alle esigenze sopra esposte. L’encoder è stato poi fissato con tre viti M4 ad una piastra di sostegno, a sua volta collegata con due viti M8 alla scatola del manipolatore, come si può vedere in figura 3-6.

L’altra estremità del filo è ancorata ad una forcella fissata con vite di registrazione al basamento.

Il finecorsa di zero del sollevamento è costituito dal sensore induttivo di prossimità Omron E2EL fissato mediante una staffa sulla scatola del manipolatore ed è riportato in figura

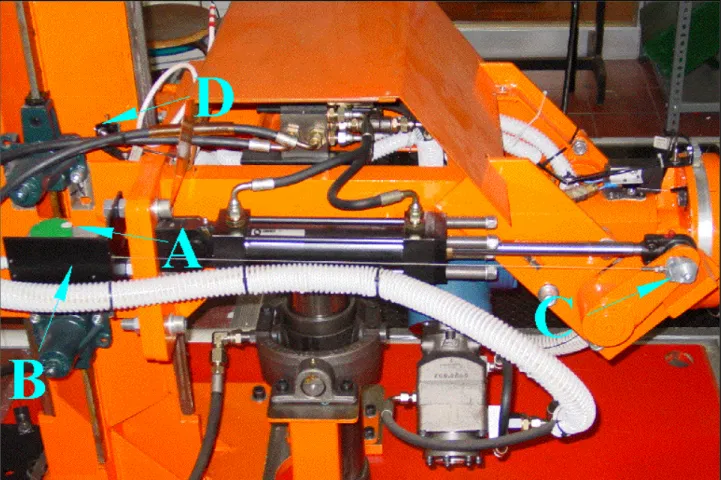

Figura 3-6 : Controllo del sollevamento: (A) Encoder, (B) Piastra di supporto encoder, (C) Filo, (D) Forcella di ancoraggio del filo 3-7 .

I disegni della staffa di sostegno dell’encoder, della forcella di ancoraggio del filo e della staffa di sostegno del sensore di prossimità sono riportate negli Allegati n°4, n°5 e n°6.

3.2.2. Il controllo del ribaltamento

Per realizzare il controllo dello spostamento dell’asse di ribaltamento abbiamo impiegato l’encoder incrementale Lika CK58 con supporto a filo SF 5000.

Il posizionamento dell’encoder anche qui doveva rispettare le esigenze fondamentali di essere protetto da urti e di non intralciare con i movimenti dell’operatore.

Abbiamo deciso di posizionare l’encoder sulla faccia laterale della scatola del manipolatore sempre per i motivi sopra esposti.

Figura 3-7 : Controllo del ribaltamento: (A) Encoder, (B) Squadra di sostegno, (C) Boccola di ancoraggio del filo, (D) Sensore di prossimità per finecorsa del sollevamento

Come sostegno per l’encoder è stata realizzata una squadra saldata da fissare alla scatola del manipolatore con dadi M20 su dei gambi filettati preesistenti (Figura 3-9).

Il filo viene invece ancorato ad una boccola fissata alla manovella che viene ruotata dal pistone che aziona il ribaltamento (Figura 3-7).

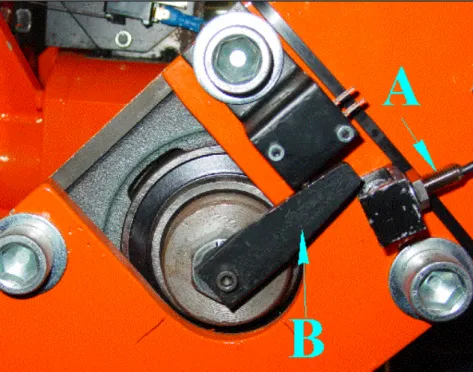

Il finecorsa di zero, sempre un sensore di prossimità induttivo Omron E2EL, è montato sull’altro lato del manipolatore, dove rileva il passaggio di una barretta d’acciaio che, solidale all’albero dell’asse del ribaltamento, compie una rotazione di 90° (figura 3-8).

Figura 3-8 : Controllo del ribaltamento: (A) Sensore di prossimità per finecorsa del ribaltamento, (B) Barretta

I disegni della squadra di sostegno dell’encoder, della boccola di ancoraggio del filo e della staffa di sostegno del sensore di prossimità sono riportate negli Allegati n°7, n°8

e n°9. Figura 3-9 : L’encoder montato sulla squadra di supporto e fissato alla scatola del manipolatore

3.2.3.

mm

R=100

mm

R=130

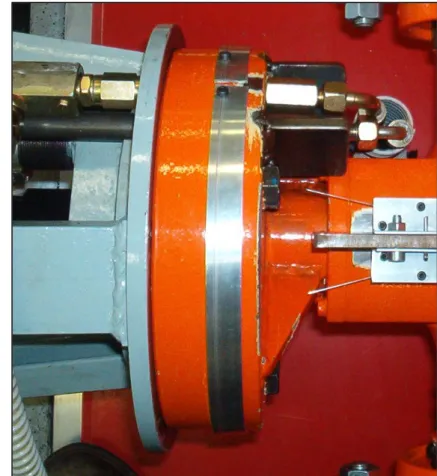

Il controllo della rotazione Per realizzare il controllo della rotazione è stato utilizzato il sensore Lika SMK associato alla banda magnetica MT 50.

La banda ha la caratteristica di essere adesiva e di consentire il montaggio su superfici curve, aventi però raggio di curvatura superiore a . La nostra intenzione è stata quella di applicare la banda sulla superficie cilindrica del tamburo rotante; infatti la condizione sopra menzionata è verificata dato che il tamburo ha

raggio .

Per ripararla dall’ambiente esterno la banda magnetica è stata inserita all’interno del profilo di protezione di alluminio PS1 che, dopo essere stato calandrato, è stato forato e poi fissato alla superficie mediante due viti M5 (Figura 3-10).

Figura 3-10 : Applicazione della banda magnetica sulla superficie del tamburo rotante; la banda è inserita nella scanalatura interna del profilo

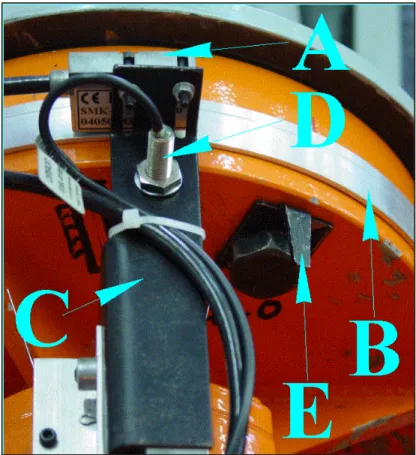

La staffa di supporto del sensore magnetico sostiene anche il finecorsa di zero, nuovamente rappresentato dal sensore di prossimità Omron E2EL, il quale rileva la vicinanza di una forcella in acciaio che rappresenta lo zero dell’asse.

L’insieme di tutti i componenti del controllo dell’asse di rotazione sono riportati in figura 3-11.

La staffa di supporto è stata realizzata tramite la piegatura di una lamiera di 2 mm di spessore opportunamente sagomata.

Sono state previste delle asole per effettuare la registrazione del sensore in modo da poter rispettare le condizioni di montaggio previste dal costruttore riportate nella figura 3-12.

Il disegno della staffa del sensore e del manuale d’istruzione del sensore sono riportati negli Allegati n°10 e n°11.

Figura 3-11 : Controllo della rotazione: (A) Sensore magnetico, (B) Profilo con banda magnetica, (C) Staffa di supporto, (D) Sensore di prossimità per finecorsa della rotazione, (E) Forcella