1

Introduzione

L’obiettivo del presente lavoro di Tesi `e lo studio e la caratterizzazione spe-rimentale di un motore elettrico per l’attuazione di superfici di controllo di volo.

La prima delle fasi in cui si articola lo studio consiste nella ricerca di materiale bibliografico allo scopo di identificare i migliori candidati tra i motori elettrici esistenti per l’applicazione in esame. Il motore sincrono a magneti permanenti brushless `e risultato il pi`u idoneo e per questo motivo l’indagine si `e concentrata su quest’ultima tipologia.

Per approfondire lo studio sulle caratteristiche prestazionali di questi at-tuatori presso i laboratori del Dipartimento di Ingegneria Aerospaziale `e stato allestito un banco prova per il motore brushless Moog G424-400.

In una seconda fase si `e passati alla definizione di un modello matematico rappresentativo del motore Moog G424-400 e del relativo azionamento Moog T200, al fine di simulare il comportamento accoppiato di motore e aziona-mento; sulla base del modello sviluppato `e stata effettuata la messa a punto dei parametri di controllo sulla posizione angolare, nel rispetto di opportuni requisiti assegnati.

Nella terza parte, dopo aver descritto i componenti hardware e software del banco prova realizzati e utilizzati nell’ambito della sperimentazione, ven-gono illustrate le singole prove effettuate con il motore controllato in posi-zione angolare: risposte a gradino e risposte in frequenza, entrambe realiz-zate sia in assenza di carico applicato all’albero motore sia con una coppia resistente applicata allo stesso.

e il raffronto con quelli forniti dalle simulazioni del sistema, valutandone il campo di validit`a e di applicabilit`a.

2

L’attuazione elettrica

2.1

Introduzione

Come conseguenza dei recenti progressi nei materiali magnetici e degli svi-luppi nell’elettronica di potenza e nella tecnologia di controllo digitale, oltre che della continua richiesta di sistemi di controllo del moto ad altissime pre-stazioni, c’`e pi`u attivit`a di ricerca e sviluppo sugli attuatori elettrici in tutti gli ambiti di mercato che in ogni tempo. Cos`ı stanno emergendo molti tipi di attuatori con caratteristiche operazionali ampiamente variabili, in ter-mini di struttura (rotatoria o lineare), velocit`a di risposta, accuratezza di posizionamento e duty cycle.

2.2

Attuatori per le superfici di controllo del

velivolo

Bench`e la densit`a di potenza di attuatori idraulici sia pi`u elevata che per attuatori elettromagnetici, la richiesta crescente di prestazioni maggiori e re-quisiti di affidabilit`a per la futura generazione di movimentazione di superfici di controllo di aerei, anche da trasporto, e il desiderio di eliminare tutto il si-stema di produzione di potenza e distribuzione idraulica hanno incoraggiato lo sviluppo di attuatori elettro-idraulici (EHA) ed elettromeccanici (EMA) per le superfici di controllo primarie (elevatore, alettoni, rudder) e secondarie (spoilers, freni aerodinamici, ecc.), rappresentate in figura 2.1, [1].

Figura 2.1: Superfici di controllo potenzialmente controllabili con EHAs o EMAs

[1]) ed eliminandolo completamente nell’EMA (figura 2.3, [1]), la densit`a di potenza e l’affidabilit`a di tutto il sistema di attuazione di un aeroplano possono essere aumentate.

Figura 2.2: Schema di un possibile EHA

Bisogna dire, innanzitutto, che la filosofia di individuazione del danno per questi critici sistemi di sicurezza `e piuttosto differente.

Figura 2.3: Esempio di un EMA

Nel caso dell’EHA `e del tipo active/standby, in cui pi`u EHAs sono uti-lizzati su ciascuna superficie di controllo di volo. In condizioni di avaria un attuatore dovr`a essere completamente attivo e altri due dovranno essere in modalit`a standby/damped. In questo modo la fault-tolerance richiesta `e favorita dalla ridondanza dei componenti, e l’attuatore (cio`e un motore e convertitore di potenza elettrica) pu`o avere una configurazione del tutto convenzionale (come, per esempio, un motore brushless trifase a magneti permanenti).

Di contro, l’applicazione della tecnologia EMA alle pi`u critiche superfici di controllo di volo pu`o necessitare di fault-tolerance nell’attuatore stesso, incorporando la ridondanza sia nel motore che nell’elettronica del drive.

2.3

Cenni sul progetto fault-tolerant della

mac-china elettrica

2.3.1

Tipologie di guasti

Nelle macchine elettriche i guasti meccanici sono attribuibili ai cuscinetti e sono prevedibili ma in genere poco frequenti. D’altro canto i guasti elettrici

sono pi`u frequenti ma pi`u difficili da prevedere. Le categorie principali di questi sono:

• Fase con circuito aperto

• Corto circuito di una singola fase • Corto circuito da fase a fase

Nel valutare sistemi di trasmissione alternativi, `e necessario esaminare gli effetti di tali guasti e l’influenza della struttura della macchina e i suoi parametri.

Come evidenziato in [2] una macchina elettrica fault-tolerant deve essere progettata per inglobare le seguenti caratteristiche:

1. Separazione fisica degli avvolgimenti di fase, per minimizzare la pos-sibilit`a che un guasto in una fase si estenda alle altre e per limi-tare la possibilit`a di un corto circuito tra fasi, che comprometterebbe drammaticamente le prestazioni desiderate.

2. Isolamento magnetico tra le fasi, cos`ı da minimizzare effetti di accop-piamento elettromagnetico; in altri termini l’influenza della dispersione di un flusso di corrente in una fase non limiti la funzionalit`a delle altre fasi, e quindi della macchina.

3. Isolamento termico tra le fasi, per limitare l’effetto del riscaldamento localizzato a causa di un guasto in una fase sulle prestazioni termiche delle altre fasi.

4. Isolamento elettrico tra le fasi, per mantenere la capacit`a stimata in termini di prestazioni nell’eventualit`a di un guasto al dispositivo elet-tronico di potenza o di un corto circuito degli avvolgimenti.

5. Reattanza di fase ≥ 1.0 p.u.1, cos`ı da limitare la corrente di corto

cir-cuito al pi`u alla corrente prevista di pieno carico della macchina; ci`o le permette di operare con l’avvolgimento di una fase cortocicuitato per un periodo indefinito. Questo, comunque, riduce il fattore di po-tenza, e dunque necessita di un incremento di potenza nel convertitore elettronico.

2.3.2

Scelta del numero di fasi

A tale scopo in [2] si prova a sintetizzare analiticamente in parametri ma-tematici le caratteristiche di ”costo” e affidabilit`a di una macchina elettrica operante in regime di fault-tolerance.

In una macchina fault-tolerant che `e progettata per conservare le presta-zioni stimate nel caso di danno, il numero di fasi, n, deve essere maggiore di quello minimo, k, richiesto per l’ottenimento delle prestazioni desiderate. Quindi la macchina risulta sovrastimata di un fattore di over-rating, F, dato da

F = n

k (2.1)

Chiaramente il numero ottimo di fasi `e un compromesso tra minimizzare la necessaria sovrastima del motore e la complessit`a del sistema e massimiz-zare l’affidabilit`a.

Assumendo che:

- le n fasi della macchina siano indipendenti

- capitino solo guasti random, con le n fasi che seguono una legge di danneggiamento esponenziale con tasso λ di danneggiamento costante allora la funzione di affidabilit`a di una singola fase, r(t), definita come la probabilit`a che un danno occorra dopo il tempo t, `e data da:

r(t) = e−λt (2.2)

La funzione di affidabilit`a, R(t), di una macchina a n fasi progettata per dare prestazioni fissate usando k fasi si pu`o dimostrare essere data da:

R(t) = n X i=k µ n i ¶ [e−λt]i[1 − e−λt]n−i (2.3) con ¡n i ¢ = n!

i!(n−i)! coefficienti binomiali. Per un progetto non-fault-tolerant la

macchina elettrica ha k = n, per cui:

R(t) = e−nλt= e−λmt (2.4)

progetto fault-tolerant, deve essere k < n, e quindi il tasso di danneggiamento `e dipendente dal tempo.

La scelta del numero di fasi `e fatta sulla base dell’intervallo di tasso di

danneggiamento di volo, Failure Rate, che `e definito come:

F R(t1,t1+ ∆T ) = · R(t1) − R(t1+ ∆T ) R(t1) ¸ · 1 ∆T ¸ (2.5) dove ∆T `e la durata del volo e t1 `e il tempo al quale il volo inizia. Quando

vengono considerati solo guasti random, e assumendo che il sistema `e integro prima di ogni decollo, si ha:

t1 = 0 → R(t1) = 1 ⇒

⇒ F R(0,∆T ) = 1 − R(∆T )

∆T (2.6)

Per una data costante di danneggiamento λ = 22.5 · 10−6 per ora di una

macchina elettrica, prendendo una durata di volo ∆T = 10 ore e consideran-do un solo tipo di guasto, con k = n − 1, la figura 2.4 mostra la variazione del F R e del fattore di fault-tolerance F con il numero di fasi n.

3 4 5 6 7 8 9 10 11 12 0 1 2 3x 10 −7

Failure rate FR su un volo (per ora)

Numero di fasi n 3 4 5 6 7 8 9 10 11 121 1.2 1.4 1.6 Fattore di over−rating F FR F

Si pu`o vedere che il F R aumenta rapidamente con n, mentre la diminu-zione di F diviene poco significativa. Progettare una macchina a 6 fasi `e quindi considerato un buon compromesso (figura 2.5, [1]).

2.3.3

Ciclo termico

Un ciclo di volo comincia con una data temperatura ambiente al suolo e consiste di un periodo di crociera in condizioni quasi adiabatiche, durante la quale sono intraprese periodicamente manovre di rollio e imbardata, seguito da una discesa di emergenza (figura 2.6, [2]); questo rappresenta la situazione termicamente pi`u impegnativa per la macchina elettrica.

Figura 2.6: Variazione della temperatura in diverse parti del motore durante un ciclo di volo

La progettazione finale deve quindi essere effettuata seguendo un processo iterativo che combini design elettromagnetico e analisi termica del transitorio.

2.4

Le prestazioni

Gli studi fatti mostrano che l’attuazione elettrica non-fault-tolerant per appli-cazioni aeronautiche `e tecnicamente fattibile; riguardo l’attuazione elettrica fault-tolerant, che risulterebbe obbligatoria per le superfici di controllo pri-marie, si pu`o dire che offre il livello di affidabilit`a prescritto, poich`e viene pro-gettata per resistere a parziali danneggiamenti senza penalizzare l’operativit`a

del sistema, rendendo dunque molto bassa la probabilit`a di rottura.

Gli azionamenti con motori brushless a magneti permanenti sono i pri-mi candidati a tale scopo, poich`e essi forniscono un’alta coppia specifica ed un’elevata efficienza, e inoltre possono raggiungere il grado richiesto di fault-tolerance.

Resta da verificare e valutare se il livello prestazionale di tali motori sia almeno pari a quello raggiunto dell’attuazione idraulica.

In questo lavoro di tesi si focalizza dunque l’attenzione su questo aspet-to: utilizzando un azionamento con motore brushless trifase a magneti per-manenti in possesso del Dipartimento di Ingegneria Aerospaziale sono state effettuate delle prove per verificarne le caratteristiche principali, studian-do nell’ambito di un controllo in posizione le sue risposte a gradino e in frequenza, con e senza carico. E’ stato inoltre implementata una possibile modellizzazione matematica per poterne simulare il comportamento.

3

Il motore brushless

La tendenza evolutiva va verso un sempre maggior utilizzo di azionamenti che fanno uso di motori sincroni, in particolare di motori sincroni a ma-gneti permanenti o PMSM (Permanent Magnet Synchronous Motor), moto-ri brushless, motomoto-ri sincroni a moto-riluttanza, o motomoto-ri sincroni misti come gli IPM (Internal Permanent Magnet) che hanno una struttura intermedia e condividono i vantaggi del PMSM e del motore a riluttanza.

In passato il motore sincrono era considerato un motore a velocit`a costan-te (la velocit`a di sincronismo), dipendencostan-te dalla frequenza di alimentazione e dal numero di coppie polari. Per tale motivo esso era inadatto alla realiz-zazione di azionamenti elettrici a velocit`a variabile e la sua applicazione era limitata a quei settori in cui non era richiesto un controllo di velocit`a e/o posizione. Le macchine sincrone trovarono largo impiego come generatori piuttosto che come motori; ancor oggi quasi tutti i generatori elettrici in c.a. sono sincroni e quasi tutta la potenza elettrica impegnata negli impianti di potenza `e di generazione sincrona.

3.1

Principi generali

Il notevole sviluppo che si `e avuto negli ultimi decenni nel campo dell’elet-tronica di potenza ha consentito la realizzazione pratica ed economica di sorgenti di alimentazione in c.a. a frequenza e tensione variabili. Di conse-guenza si `e reso possibile l’impiego di motori in c.a., sia sincroni che asincroni, nel campo degli azionamenti elettrici a velocit`a variabile. Negli ultimi anni `e

andato continuamente crescendo l’interesse nei confronti del motore sincro-no a magneti permanenti, a causa dei numerosi vantaggi che esso presenta rispetto ad altre macchine convenzionalmente usate negli azionamenti, sia in c.c. che in c.a.. Nei motori ad induzione, infatti, la corrente statorica `e composta da due componenti, una di magnetizzazione ed una di coppia che `e responsabile della generazione della coppia elettromagnetica al trafer-ro. Nei motori sincroni a magneti permanenti (vedi figura 3.1, [3]) l’uso dei magneti, che sostituiscono l’avvolgimento di campo delle macchine sincrone convenzionali, rende non necessaria (nel PMSM a magneti superficiali) o co-munque riduce sensibilmente (nel PMSM a magneti annegati) la componente magnetizzante della corrente statorica nel funzionamento a flusso al traferro costante. Di conseguenza, a parit`a di condizioni di carico, il PMSM funziona a un pi`u elevato fattore di potenza (a causa dell’assenza o della riduzione della corrente magnetizzante) e con un rendimento maggiore rispetto ad un motore ad induzione.

Figura 3.1: Vista di motore brushless

continua dell’avvolgimento di campo, fornita mediante un sistema di spaz-zole ed anelli. Ci`o causa perdite nel rame di rotore e richiede una continua manutenzione delle spazzole e degli anelli. L’impiego di magneti permanenti in sostituzione dell’avvolgimento di campo, dell’alimentazione in continua e del collettore consente di eliminare tutti gli svantaggi menzionati in prece-denza. Le macchine sincrone a magneti permanenti si possono suddividere in due principali categorie:

• brushless DC, alimentati da inverter a corrente impressa (CSI) ed aventi

distribuzione trapezoidale dell’induzione al traferro;

• brushless AC, alimentati da inverter a tensione impressa ed aventi

distribuzione sinusoidale dell’induzione al traferro.

Le principali caratteristiche possedute dai PMSM possono infine essere cos`ı riassunte:

- elevata densit`a di flusso al traferro; - elevato rapporto potenza/peso;

- ampio rapporto coppia/inerzia, che garantisce elevate accelerazioni; - piccole oscillazioni di coppia anche a velocit`a molto basse, il che consente

di ottenere notevole accuratezza nel posizionamento; - ampio campo di variazione della velocit`a;

- possibilit`a di funzionamento a coppie elevate, che permette di ottenere rapide accelerazioni e decelerazioni;

- alto rendimento ed alto fattore di potenza; - struttura compatta.

Lo sviluppo di nuove tecnologie e materiali per la produzione di magne-ti permanenmagne-ti con elevate caratterismagne-tiche magnemagne-tiche, ha contribuito note-volmente all’affermazione dei PMSM nel campo degli azionamenti elettrici a velocit`a variabile. Attualmente sono disponibili sul mercato, a costi non proibitivi, magneti permanenti composti da leghe di elementi delle terre rare, quali per esempio samario-cobalto e neodimio-ferro-boro, aventi elevata forza coercitiva, induzione residua e quindi di difficile smagnetizzazione.

3.2

Il motore sincrono a magneti permanenti

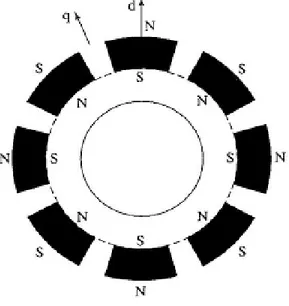

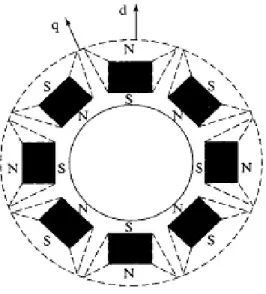

I motori sincroni a magneti permanenti sono realizzati in due configurazioni base [4]: i motori a magneti superficiali, nei quali i magneti sono montati sulla superficie del rotore (figura 3.2, [4]), e i motori a magneti annegati o interni, nei quali i magneti sono allocati all’interno della struttura del rotore (figura 3.3, [4]).

Figura 3.2: Posizionamento magneti: magneti superficiali

I motori a magneti superficiali possono essere praticamente considerati, da un punto di vista magnetico, dei motori isotropi con un elevato spessore di traferro, in quanto i magneti hanno una permeabilit`a relativa prossima ad 1 (1.02÷1.2); le induttanze di magnetizzazione secondo gli assi diretto ed in quadratura di rotore sono di conseguenza uguali. Inoltre, a causa dell’elevato traferro, l’induttanza sincrona `e piccola e quindi gli effetti della reazione di armatura sono trascurabili.

I motori a magneti annegati o interni presentano una struttura meccani-ca pi`u robusta, il che li rende particolarmente adatti ad applimeccani-cazioni ad alta velocit`a, poich`e i magneti sono fisicamente contenuti all’interno del rotore e protetti. Bench`e tali motori abbiano un rotore con una struttura geometrica isotropa, non possono essere considerati isotropi da un punto di vista del circuito magnetico. Infatti, poich`e la permeabilit`a dei materiali magnetici

Figura 3.3: Posizionamento magneti: magneti interni o annegati

ceramici o delle terre rare `e prossima a quella dello spazio vuoto, lo spessore del magnete costituisce un ampio traferro lungo il percorso del flusso ma-gnetico secondo l’asse diretto. Il percorso del flusso mama-gnetico secondo l’asse in quadratura, invece, non subisce apprezzabili variazioni di permeanza, in quanto ciascun magnete `e ricoperto da una scarpa polare di acciaio dolce ad alta permeabilit`a, [4].

La salienza magnetica degli assi diretto e in quadratura di rotore altera quindi sensibilmente il meccanismo di generazione della coppia elettromagne-tica nella macchina; oltre alla coppia generata dall’interazione tra il flusso del magnete, orientato secondo l’asse di rotore, e la componente in quadratura della corrente di statore (coppia magnetica o di allineamento di campo), esiste anche una componente di coppia di riluttanza, dovuta alla salienza rotorica, che risulta essere proporzionale alla differenza tra le induttanze statoriche secondo gli assi diretto ed in quadratura. E’ importante sottolineare come in un PMSM a magneti annegati l’induttanza di statore secondo l’asse in quadratura sia maggiore rispetto a quella secondo l’asse diretto, al contrario di quanto avviene in una macchina sincrona convenzionale a poli salienti.

3.3

Cenni sul controllo vettoriale dei motori

in c.a.

Un tempo i motori in c.c. erano i pi`u impiegati nella realizzazione degli azionamenti elettrici per la loro semplicit`a di controllo basata sulla ortogo-nalit`a dei vettori rappresentativi del flusso di eccitazione e della forza ma-gnetomotrice di armatura. Il disaccoppiamento tra queste due grandezze permette infatti un controllo indipendente del flusso di eccitazione e della coppia elettromagnetica agendo rispettivamente sulla corrente di eccitazione e sulla corrente di armatura. In una macchina in c.a. le distribuzioni spa-ziali di flusso e f.m.m. non sono pi`u stazionarie e mutuamente ortogonali, ma ruotano con differenti velocit`a in regime transitorio, formando angoli di sfasamento reciproco che variano in dipendenza delle diverse condizioni dina-miche di funzionamento. Questa maggiore complessit`a del sistema, insieme al problema dell’alimentazione ad ampiezza e frequenza variabile, necessa-ria per controllare la velocit`a, hanno inizialmente impedito la realizzazione di azionamenti con motori in c.a.. Superato il secondo problema attraverso l’utilizzo di convertitori statici di frequenza, restava da risolvere il primo. E’ stato l’avvento della tecnica di ”controllo vettoriale” o ”controllo ad orien-tamento di campo” a rendere possibile la trasformazione della complessa struttura di una macchina a c.a. in quella di una equivalente macchina a c.c.. Il controllo ad orientamento di campo si basa sulla scomposizione del-la corrente di armatura in una componente di flusso ed in una componente di coppia nel sistema di riferimento (d,q), avente l’asse d orientato nella di-rezione del vettore di spazio del flusso di rotore. La componente di flusso `e, istante per istante, in fase con il flusso di rotore mentre la componente di coppia `e in quadratura ed `e responsabile della generazione della coppia elettromagnetica al traferro. Di conseguenza, il flusso di rotore e la coppia elettromagnetica possono essere controllati indipendentemente agendo sulle corrispondenti componenti della corrente di armatura (figura 3.4), [4].

Esistono anche altri metodi di controllo vettoriale che si differenziano per la scelta del sistema di riferimento rotante nel quale viene decomposto il fa-sore della corrente di armatura. Si pu`o cos`ı avere un controllo orientato sul flusso di statore o sul flusso al traferro. L’implementazione del controllo ad orientamento di campo richiede, in ogni caso, la conoscenza della posizione

Figura 3.4: Schema di principio di un azionamento con controllo vettoriale

angolare istantanea di un vettore di spazio di flusso nel sistema di riferi-mento stazionario di statore. Per quanto riguarda la macchina sincrona, la posizione del flusso rotorico coincide con quella di rotore; l’implementazione del controllo vettoriale risulta, quindi, molto meno complessa rispetto ad una macchina asincrona, in quanto richiede solo una misura diretta o una stima della posizione angolare di rotore rispetto ad un sistema di riferimento stazionario.