Capitolo III

Progettazione e prototipazione del

bisturi meccatronico

3.1. Amplificazione meccanica degli assi X e Y

In (Grassei, 2001) la progettazione si era immediatamente indirizzata su di un’architettura tipica di un manipolatore parallelo, sfruttando, peraltro, nel miglior modo possibile tutti i suoi potenziali vantaggi.

Le soluzioni adottate, infatti, hanno senza dubbio esaltato la possibilità di ottenere precisioni accurate ed un prototipo compatto, di grandezze paragonabili all’usuale bisturi chirurgico.

Questi enormi vantaggi sono andati, tuttavia, ad influenzare un’altra importante specifica del progetto, lo spazio di lavoro, e, soprattutto, la sua componente giacente sull’asse Z, asse coincidente con quello di simmetria del prototipo.

Mentre gli assi X e Y32 raggiungevano, infatti, un massimo di 930 µm di spostamento, l’asse Z arrivava a 158 µm, superando il valore minimo del 3.9%33.

32 Assi che descrivono un piano perpendicolare all’asse di simmetria del bisturi.

33 Valore che tra l’altro non garantisce un coefficiente di sicurezza affidabile per il corretto funzionamento

Il valore minimo dello spostamento su ogni asse è, infatti, fissato dalla massima ampiezza di traslazione causata dal tremore fisiologico umano, pari a 152 µm.

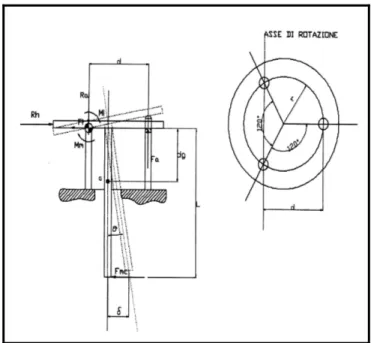

Il motivo dello scarso margine su una delle specifiche di progetto più importanti è, principalmente, dovuta alla mancanza di un’amplificazione degli effetti apportati dagli attuatori piezoelettrici proprio lungo l’asse Z,. Per quanto riguarda gli assi X e Y, invece, era stata identificata un’amplificazione meccanica soddisfacente in fase di progettazione. Dallo schema di progettazione di (Grassei, 2001), qui riportato (vedi Fig. 3-1), si può notare, infatti, come lo spostamento dei piezoelettrici va a muovere direttamente una membrana, collegata allo stelo del bisturi meccatronico.

Figura 3 - 1: Schema di progettazione dell’attuazione dell’asta porta-utensile.

Considerando che il raggio della circonferenza dei punti di contatto tra attuatori e piattaforma è pari a 6 mm, mentre la lunghezza dello stelo “l” è fissata sui 140 mm, allora si può vedere che il parametro di amplificazione G per gli assi X e Y è pari a:

d = 9 mm l = 140 mm 15.55 mm 9 mm 140 G Gx = y = =

Proprio grazie a questo fattore moltiplicativo è possibile raggiungere traslazioni lungo X e Y di ben 930 µm, il 310% del massimo spostamento richiesto da specifica tecnica e, addirittura, il 166% rispetto a (Riviere et al., 2003; Riviere et al., 1998).

Il dato ottenuto nella tesi antecedente risultava, quindi, davvero importante, soprattutto perché poteva aprire scenari importanti nell’utilizzo del bisturi meccatronico.

Non a caso, (Grassei, 2001) inseriva la possibilità di convertire questo bisturi in una penna capace di compensare il tremore patologico. Prima di tutto, tuttavia, era necessario apportare delle modifiche sostanziali che potessero rendere gli spostamenti raggiungibili lungo l’asse longitudinale almeno paragonabili a quelli sugli altri assi di riferimento.

3.2. Amplificazione idraulica dell’asse Z

3.2.1. Descrizione della modifica apportata al progetto del prototipo

Con la nuova configurazione adottata, l’estremità dell’utensile oftalmico va ad innestarsi all’interno dell’asta cava del prototipo, andando così a formare un accoppiamento prismatico lubrificato.

Il principio su cui si basa l’amplificazione lungo l’asse Z del bisturi meccatronico è di tipo idraulico. Infatti, può essere sfruttato con modifiche minime l’effetto di amplificazione idraulica qualora si riempia di liquido incomprimibile lo stelo del bisturi e la camera soprastante la piattaforma.

Questa soluzione ci dà la possibilità di correlare le variazioni di livello di fluido all’interno della camera e dello stelo con un fattore moltiplicativo dato dal rapporto tra le due aree di queste cavità. Infatti, dato che la piattaforma non è altro che la base della camera superiore, una sua variazione di altezza, dovuta allo spostamento del gruppo di attuazione, corrisponderà ad una traslazione lungo l’asse Z dello stelo dell’utensile, moltiplicato, appunto, per un fattore di amplificazione Gz da determinare.

Si cerca, dunque, di determinare il fattore di amplificazione Gz, collegando lo spostamento

imposto dagli attuatori con la traslazione che, invece, subisce l’utensile stesso alla fine della catena amplificatrice, indicata in figura con ∆zII.

Lo spostamento ∆z massimo sarà dato dalla somma degli allungamenti massimi della colonna di attuatori piezoelettrici scelti (vedi Par. 3.3.2):

m 4 . 17 lmax = µ ∆ mm 0.0522 m 52.2 3 4 . 17 l 3 z= ⋅∆ max = ⋅ = µ = ∆

Supponendo un fluido incomprimibile, all’interno di un circuito chiuso la variazione di volume nella camera superiore sarà necessariamente accompagnata da un’altra nella camera inferiore.

Occorre prima di tutto calcolare la reale variazione del volume di liquido che consegue alla variazione di livello ∆z.

Per ottenere questo valore fondamentale, è altrettanto necessario ipotizzare un modello secondo il quale la membrana si deforma, in modo da descrivere appropriatamente la variazione di volume ∆V corrispondente.

Un’attenta analisi porta ad approssimare la variazione di fluido all’interno della camera superiore del circuito di amplificazione al volume di una calotta sferica, calcolabile con la seguente formula:

(

3r h)

h 3 1 2 h r 2 h 3 4 V 2 1 3 − ⋅ ⋅ π ⋅ = ⋅ ⋅ π + ⋅ π ⋅ = ∆ dove:h = altezza della calotta sferica = 0.0522 mm r = raggio della sfera = 695.15 mm

r1 = raggio della circonferenza alla base della calotta sferica = 8.5 mm

Il raggio della sfera è stato calcolato mediante l’utilizzo del software Autocad34,

costruendo graficamente la circonferenza passante per gli estremi della membrana ed il punto di massima inflessione della stessa35. Il valore del raggio di questa circonferenza

risulta essere 695.15 mm.

Sostituendo i precedenti dati nella suddetta formula si ottiene il valore del volume della calotta sferica:

34 Prodotto da Autodesk.

(

)

3 2 3 695.15 0.0522 5.95mm 0522 . 0 3 1 V ⋅π⋅ ⋅ ⋅ − = = ∆Dato che il lubrificante è contenuto all’interno di una cavità cilindrica nella camera inferiore, allora sarà possibile scrivere:

(

) (

)

0.47mm 0 . 2 95 . 5 r V S V S V z I I 2 2 I I = ⋅ π = ⋅ π ∆ = ∆ = ∆ = ∆Il gambo dell’utensile è inserito all’interno dello stelo cavo, con l’interposizione di una membrana adibita al contenimento delle fuoriuscite del fluido stesso.

Di conseguenza, la variazione di volume in punta allo stelo cavo sarà ottenuta da uno studio in cui si prende in esame la configurazione di riposo e quella derivante dall’azione massima della serie di attuatori, pari a 52.2 µm, con un errore massimo di 6 µm (Nec-Tokin):

(

)

(

)

(

1 2 4 3 1)

II 3 4 II 1 2 II 1 II II 2 S S S S S 2 z S S 2 z S S 2 z S z V =∆ ⋅ +∆ ⋅ − + ∆ − = ∆ ⋅ ⋅ + + − − ∆Ma anche ∆VII = ∆V e, quindi, dalla precedente formula sarà possibile ricavare il valore di ∆zII, spostamento effettivo della punta dell’utensile:

(

1 2 4 3)

II S S S S V 2 z − + + ∆ ⋅ = ∆Sostituendo gli appropriati valori, si ottiene:

(

)

(

2 2 2 2)

II 77 . 1 5 . 2 52 . 1 27 . 1 mm 95 . 5 2 z − + + ⋅ π ⋅ = ∆34 . 10 mm 0522 . 0 mm 54 . 0 z z G II z ∆ = = ∆ =

In fase di progetto è necessario tener conto di alcuni importanti parametri per realizzare questa amplificazione idraulica.

La scelta del fluido deve assolutamente tenere conto non solo delle sue caratteristiche fisiche, ma deve anche rispettare la biocompatibilità con i tessuti umani con cui eventualmente potrebbe andare in contatto in condizioni di malfunzionamento del prototipo.

Per questo motivo non è possibile utilizzare dell’olio da trasmissioni idrauliche industriali (Specifiche internazionali per i lubrificanti), assolutamente non biocompatibile36.

La scelta è, quindi, ricaduta sull’acqua distillata ed ionizzata da inserire all’interno di un circuito chiuso che consenta lo scorrimento dello stelo dello strumento oftalmico.

Oltre a questa basilare specifica tecnica, la nuova configurazione deve, inoltre, limitare problemi di dissipazione meccanica tra le pareti del gambo dell’utensile e la sua sede e, soprattutto, in sede di progettazione, si deve modellare l’accoppiamento in modo da evitare il suo disassemblaggio strutturale e la susseguente caduta dell’utensile, combinata ad una fuoriuscita del fluido all’esterno.

Per soddisfare le prime due specifiche esisteva un’ampia gamma di scelta.

Si poteva, infatti, utilizzare un soffietto interposto tra la superficie interna dello stelo e quella esterna dell’utensile, oppure dotare lo stelo di un’ulteriore appendice che permettesse l’installazione di un diaframma in materiale elastomerico, prodotto e commerciato da (Bellofram).

La prima ipotesi è stata prontamente scartata perché non era in grado di ridurre l’attrito sulle zone di contatto necessarie alla guida dell’utensile.

La seconda ipotesi andava ad appesantire molto la struttura e a limitare notevolmente il campo lavorativo dello stelo; mutuando, però, l’utilizzo del diaframma e variando la sua configurazione è stato possibile ottenere la soluzione finale, apponendo un film di isolante tra la superficie cilindrica esterna del gambo dell’utensile e quella esterna dello stelo. Questa configurazione consente di isolare perfettamente il circuito di amplificazione, ma anche di sfruttare una coppia prismatica con un contatto mediato dal liquido e dal film

36 Anzi in grado di causare arrossamenti e lievi danni proprio se avviene contatto con la superficie oculare

contenitivo, riducendo notevolmente la dissipazione meccanica sulle superfici esterne del gambo dell’utensile, inserito nell’asta cava.

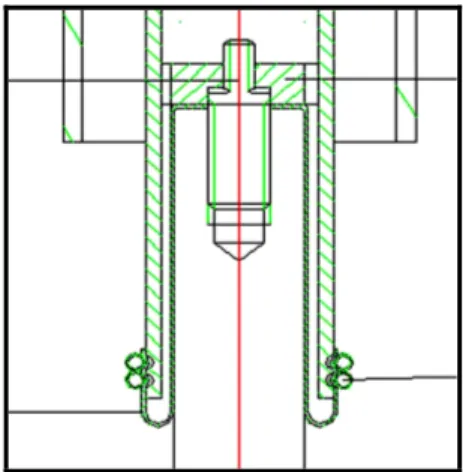

E’ possibile vedere quale, alla fine, è stata la scelta progettuale adottata, dopo aver, però, condotto un’analisi dettagliata sulla sua funzionalità.

Lo stelo dell’utensile per interventi microchirurgici, libero di scorrere all’interno dell’asta del bisturi, è avvolto da un sottile meato d’acqua distillata e dalla membrana. Quest’ultima è premuta sulla base superiore del gambo, mediante una piastra con spigoli raccordati che consentono di ottimizzare l’avvolgimento di quest’ultima senza provocare occlusioni del meato od intralci nella traslazione lungo l’asse Z.

La membrana è fissata grazie ad un dado, avvitato su un piccolo alberino che ha una duplice funzione: consente il fissaggio della membrana, com’è stato appena illustrato, e porta, alla sua estremità superiore, un anello che permette il centraggio dell’asse del gambo all’interno della cavità dell’asta (limitando, di conseguenza, traslazioni dell’utensile su X e Y e, inoltre, sue piccole rotazioni).

L’anello centrante è stato progettato forato, in modo che i quattro canali favoriscano ulteriormente l’afflusso di lubrificante nel meato sottostante.

La membrana, invece, è fissata esternamente alla superficie cilindrica esterna dell’asta grazie ad una fascetta rigida (vedi Fig. 3-2).

Si può notare che questo gruppo di particolari è privo di un elemento meccanico che impedisca lo smontaggio lungo l’asse di simmetria del bisturi. Come sarà illustrato nei prossimi paragrafi, il gambo dell’utensile è, tuttavia, risucchiato all’interno dell’asta cava dalla differenza tra la pressione ambiente e la pressione di vapore del lubrificante.

Figura 3 - 2: Ingrandimento del meato, cilindrico e di lunghezza finita, tra i particolari denominati “Porta Utensile” e “Corpo” (vedi Allegati).

3.2.2. Scelta del fluido amplificante

All’interno dello stelo cavo e della camera sottostante alla membrana si inserisce, tramite un foro praticato sulla sommità del coperchio della camera stessa, il fluido destinato a riempire il circuito di amplificazione idraulica degli spostamenti lungo l’asse longitudinale del bisturi.

La scelta è ricaduta sull’acqua distillata ed ionizzata, liquido che garantisce allo stesso tempo un basso valore di viscosità ed anche la fondamentale caratteristica di biocompatibilità. Fondamentale perché in caso di malfunzionamento, ed in particolar modo in concomitanza della rottura della membrana contenitiva37, il liquido prescelto si troverebbe immediatamente a contatto con il tessuto dell’occhio del paziente operato ed anche con la sua pelle.

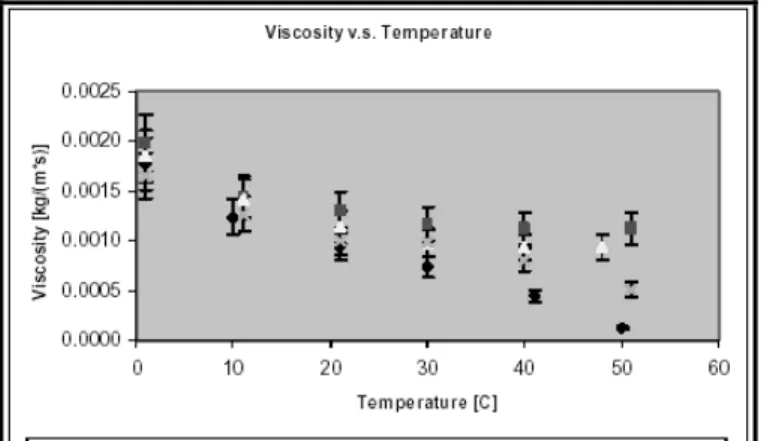

Dall’analisi (Berg, 2000) è possibile ottenere tutte le informazioni necessarie per stabilire un valore della viscosità dinamica dell’acqua distillata in funzione della temperatura e sulla geometria del circuito.

In particolare, nelle condizioni di utilizzo del bisturi meccatronico è particolarmente indicativa il valore che si attesta intorno ai 40°C, temperatura alla quale si presume di utilizzare lo strumento chirurgico, considerando di operare in ambienti comunque riscaldati ed essere in presenza di una lieve calore attraverso la copertura del prototipo . In questo grafico (vedi Fig. 3-3) si può visionare l’andamento della viscosità dell’acqua in funzione della sua temperatura:

Figura 3 - 3: Andamento della viscosità (in ordinata) in funzione della temperatura (in ascissa) per l’acqua distillata ionizzata.

Nel grafico sono indicati con delle tracce differenti i dati raccolti facendo scorrere il fluido all’interno di tubi di lunghezza differente.

Se si adotta la stessa classificazione, nel caso del prototipo in costruzione sarà adottato un tubo denominato come “lungo”:

Tubo molto lungo → [20.4 cm, con un errore di 0.2 cm]

Tubo lungo → [14.8 cm, con un errore di 0.2 cm]

Tubo medio → [10.0 cm, con un errore di 0.2 cm]

Tubo corto → [5.1 cm, con un errore di 0.2 cm]

La viscosità dinamica dell’acqua si attesta, dunque, attorno ad un valore pari a 8.9 · 10 - 4 Pa · s.

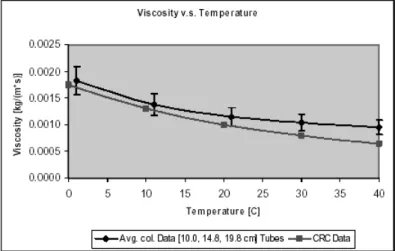

Si può, inoltre, verificare un errore (vedi Fig. 3-4) tra i dati che si potrebbero calcolare con le formule matematiche in bibliografia38 e quelli, invece, ottenuti, invece, dagli esperimenti condotti in (Berg 2000):

Figura 3 - 4: Scostamento tra comportamento reale ed ideale della caratteristica Viscosità – Temperatura per l’acqua distillata ed ionizzata.

Si prende, quindi, a riferimento i seguenti dati di riferimento per l’acqua distillata che sarà inserito all’interno del circuito di amplificazione idraulica:

ρ = 0.98 Kg / m3 densità

µ = 8.9 · 10 - 4 Pa · s viscosità dinamica

pvs = 7379 Pa pressione di vapor saturo ( a 40 °C )

3.2.2. Progettazione

Si supponga inizialmente che l’utensile meccatronico si sposti lungo l’asse z con un andamento sinusoidale del seguente tipo:

( )

t A sin(

2 t)

z = ⋅ ⋅π⋅ν⋅

con una frequenza ν = 60 Hz e un’ampiezza A = 10 - 4 m.

Il dato scelto per la frequenza rappresenta il suo limite superiore di utilizzo, mentre il valore dell’ampiezza, di carattere esplorativo, ricalca le prestazioni ottenute da (Riviere et al., 2003).

In caso di risposte soddisfacenti nel corso di questa analisi, lo studio si spingerà verso gamme di spostamenti lungo l’asse longitudinale maggiori, soffermandosi in particolare su due ampiezze caratteristiche che rappresentano altrettante tipologie di tremore.

A1 = 2 · 10 - 4 m → Valore che permette di soddisfare

le specifiche del tremore fisiologico

A2 = 10 - 3 m → Valore che permette di soddisfare

3.2.3. L’equazione di equilibrio del gambo dell’utensile

Una volta trovata la configurazione ottimale occorre risolvere la problematica dell’equilibrio dinamico dell’utensile nella direzione Z, per impedire il suo smontaggio dalla sede dello stelo.

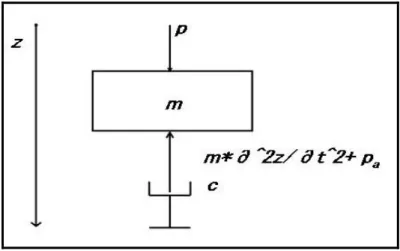

Sull’estremità mobile dell’utensile (vedi Fig. 3-5) agiscono la forza d’inerzia, l’attrito sulla superficie cilindrica esterna, la pressione ambientale per unità di superficie, la pressione per unità di superficie applicata sulla base del gambo dal lubrificante e una forza derivante da un flusso di fluido fuori e dentro al meato di tipo viscoso39. Si riporta lo schema di

equilibrio lungo l’asse Z:

Figura 3 - 5: Schema di equilibrio delle forze agenti sul particolare “Porta utensile” (vedi Allegati).

(

)

(

)

t z c t z m r p r p 2 2 2 a 2 ∂ ∂ ⋅ + ∂ ∂ ⋅ = ⋅ π ⋅ − ⋅ π ⋅dove r = raggio del gambo dell’utensile = 0.5 · 10 - 3 m m = massa dell’utensile = 0.001 Kg c = coefficiente di attrito viscoso

pa = pressione ambientale = 101325 Pa

Con una legge oraria lungo l’asse Z del tipo:

( )

t A sin(

2 t)

z = ⋅ ⋅π⋅ν⋅

si può, tramite derivazione, trovare le espressioni della velocità e della accelerazione :

(

2 t)

cos A 2 t z = ⋅π⋅ν⋅ ⋅ ⋅π⋅ν⋅ ∂ ∂(

2 t)

sin A 4 t z 2 2 2 2 ⋅ ν ⋅ π ⋅ ⋅ ⋅ ν ⋅ π ⋅ − = ∂ ∂Ipotizzando, quindi, un’ampiezza del moto A = 100 µm e ν = 60 hz, si procede nella sostituzione delle espressioni prima calcolate nell’equazione di equilibrio:

( ) ( )

r

p

r

m

[

4

A

sin

(

2

t

)

]

c

[

2

A

cos

(

2

t

)

]

p

⋅

π

⋅

2−

a⋅

π

⋅

2=

⋅

−

⋅

π

2⋅

ν

2⋅

⋅

⋅

π

⋅

ν

⋅

+

⋅

⋅

π

⋅

ν

⋅

⋅

⋅

π

⋅

ν

⋅

Nell’espressione dell’equazione di equilibrio si è inglobato nel coefficiente di viscosità c l’effetto del termine viscoso cv e quello del termine cp, derivante dall’effetto di pompaggiodi liquido lubrificante all’interno ed all’esterno del meato, in base al movimento di avanzamento che di retroazione effettuato dall’utensile.

L’effetto di questa forza non può essere ritenuto trascurabile, come sarà evidenziato dallo studio affrontato nella prossima sezione.

Effetto pompaggio

Per iniziare l’analisi è necessario, prima di tutto, stabilire le posizioni limite di inizio corsa e fine corsa, considerando conservativamente il caso in cui il bisturi meccatronico sia utilizzato per compensare un tremore che sull’asse z possa arrivare ad una ampiezza massima pari a 1 mm.

Da una considerazione sulla meccanica del modello studiato, ad un movimento di lunghezza L del gambo dell’utensile, corrisponde uno di L / 2 del film di isolante.

Dalle quote riportate è deducibile che il volume di liquido all’interno del meato varia tra le due configurazioni e, di conseguenza, nascerà un effetto di pompaggio che entra a far parte dell’equilibrio analizzato in precedenza, influenzando il valore delle pressione utile pu.

In questo paragrafo si andrà a valutare l’entità di questo effetto.

All’interno del meato, nella configurazione di inizio corsa, si può valutare, mediante l’utilizzo del “software” pro Engineer 2000i, la seguente presenza di volume acquoso:

Vt1 = 48.22 mm3

All’interno del meato, nella configurazione di fine corsa, si può poi valutare, mediante l’utilizzo del software pro Engineer 2000i, la seguente presenza di volume acquoso:

Vt2 = 67.70 mm3

Dunque, come si può notare dai calcoli in precedenza sviluppati: Vt2 > Vt1

(Vt2 - Vt1 ) = 67.70 – 48.22 = 19.48 mm3

Nella configurazione con l’utensile alla quota minima, quindi, il meato ha 19.48 mm3 in più di fluido all’interno del meato.

Mentre nella fase di retrazione questa differenza di volume fuoriesce, facilitando lo scorrimento del gambo dell’utensile all’interno dello stelo cavo del bisturi, altrettanto non si può affermare durante la fase di discesa, in cui l’effetto di pompaggio ostacola il moto dello strumento chirurgico.

La forza Fost che ostacola la discesa dell’utensile è una forza di tipo viscoso che agisce

sulla superficie cilindrica esterna della parte terminale dell’utensile.

Si procede al calcolo della sua entità, valutando, in primis, il valore della velocità v all’interno del meato di spessore δ:

T S

V v* =∆ ⋅

dove:

∆V = variazione di volume all’interno del meato S = superficie attraversata dal fluido in pressione

T = periodo dell’oscillazione di frequenza ν = 60 Hz

La velocità all’interno del meato avrà andamento parabolico, con il massimo in corrispondenza della mezzeria del meato stesso.

Assumendo un asse di riferimento radiale r, con origine fissata sull’asse di mezzeria, è possibile andare ad esprimere anche il valore della derivata della velocità. Noto, infatti, che la velocità, in funzione di r, ha andamento parabolico, è possibile scrivere:

v (r) = - a · r 2 +v*

Inoltre, il valore di v ad una distanza pari a 0.5 · δ dall’origine dell’asse radiale 40 sarà nullo:

v (0.5 · δ) = 0

Andando a sostituire all’interno della formula che esprime la velocità si ottiene il valore del parametro a: 0 4 a v*− ⋅δ2 = 2 * v 4 a δ ⋅ =

L’equazione della velocità, risulterà, dunque, essere la seguente:

( )

2 * 2 * v r v 4 r v ⋅ + δ ⋅ =La sua derivata, calcolata per un valore di r = 0.5 · δ sarà:

* 2 * 5 . 0 r v 4 2 v 8 r v ⋅ δ = δ ⋅ ⋅ δ ⋅ = ∂ ∂ δ ⋅ =

Gli sforzi di taglio per unità di superficie sono dati dalla seguente formula:

µ ⋅ ⋅ δ = µ ⋅ ∂ ∂ = τ 4 v* r v

Ma l’espressione di v* era già stata calcolata all’inizio di questa analisi e, adesso,andiamo a sostituirla nella formula precedente:

µ ⋅ ∆ ⋅ δ = µ ⋅ ⋅ ∆ ⋅ δ = µ ⋅ ⋅ δ = τ T h 4 T 1 S V 4 v 4 *

Sostituendo i seguenti valori, si ottiene τ: δ = spessore del meato = 0.25 mm = 0.00025 m µ = viscosità dinamica = 8.9 · 10 - 4 Pa · s ∆h = spostamento dell’utensile = 2·10 - 4 T = periodo dell’oscillazione = 1/ν = 1/ 60 sec

τ = 0.17 N / m2

La superficie cilindrica su cui agiscono questi sforzi di taglio ha la seguente estensione: Slat = 2 · π · r · l = 25.13 mm2 = 25.13 · 10 - 6 m2

Con:

l = 8 mm altezza del cilindro

Di conseguenza, la forza che ostacola il movimento dell’utensile sarà data da: Fost = τ · S lat = 0.17 · 25.13 · 10-6 = 4.27 · 10-6 N

Si procede al calcolo delle altre forze agenti sull’utensile.

Considerando il valore della pressione minima p, registrato all’interno del meato, che agisce su una superficie circolare individuata dal raggio medio del meato, pari a 0.75·10-3 m, allora la Fp vale:

Fp = 0.17 N

La forza di inerzia dovuta allo spostamento del gruppo utensile, considerato cautelativamente peso circa 1 g, risulta essere valutata:

Fi = 1 · 10-3 · (2 · π · f )2 = 0.09 N

Infine, come specificato in seguito, la forza viscosa che agisce sulla superficie laterale del gambo dell’utensile, all’interno del meato, vale:

Fv = 3.3 ·10 - 3 N

Da un bilancio, possiamo vedere che, tra le forze che ostacolano il moto dell’utensile, la forza dovuta all’inerzia dell’utensile nei movimenti di avanzamento e di retrazione41 è la maggiore in assoluto. Ha lo stesso ordine di grandezza della forza viscosa, mentre è di tre ordini superiore alla forza di tipo viscoso derivante dal fenomeno di pompaggio.

In ogni caso, la Fi rimane ben maggiorata rispetto alla somma dei contributi negativi e la

forza utile Fu risulterà pari a:

Fu = Fp – ( Fost + Fv + Fi ) = 0.17 – ( 4.27 · 10 - 6 + 9 ·10 – 2 + 3.3 ·10 – 3 ) = 0.08 N

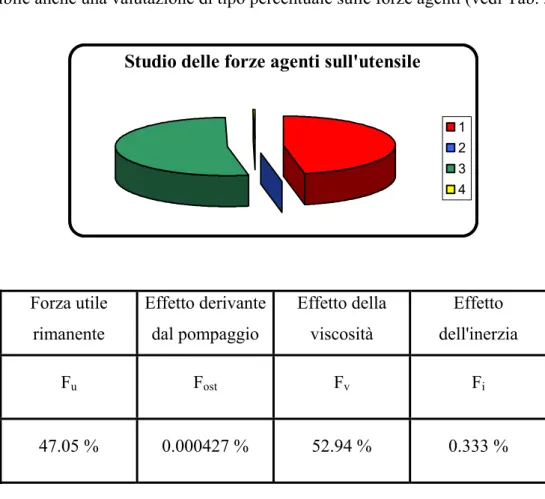

Dal grafico a torta (vedi Tab. 3-1) nella pagina successiva è possibile capire l’influenza di ognuna di queste azioni di opposizione come decremento percentuale della massima forza disponibile, la forza Fp esercitata dal fluido lubrificante in pressione42.

Nella legenda del grafico la numerazione sta per:

Rimanente forza utile → ( Fu )

Effetto del pompaggio → ( Fost )

Effetto della viscosità → ( Fv )

Effetto dell’inerzia → ( Fi )

E’ possibile anche una valutazione di tipo percentuale sulle forze agenti (vedi Tab. 3-1): Studio delle forze agenti sull'utensile

1 2 3 4

Tabella 3 - 1: Studio percentuale e grafico a torta corrispondente dell’incidenza sulla forza utile esprimibile dagli attuatori di ciascuna delle forze agenti sull’utensile.

42 Rappresentata dal 100%. Forza utile rimanente Effetto derivante dal pompaggio Effetto della viscosità Effetto dell'inerzia Fu Fost Fv Fi 47.05 % 0.000427 % 52.94 % 0.333 %

L’effetto della forza viscosa derivante dall’effetto di pompaggio del fluido può essere trascurato e, quindi, occorre calcolare un coefficiente viscoso vero e proprio, derivante solo dagli sforzi di taglio all’interno del meato.

Non occorre, invece, tenere conto di una maggiorazione dovuta all’aumento indiretto della forza viscosa attraverso al fenomeno del pompaggio (vedi App. A).

Condizioni di progetto da soddisfare

Il valore numerico della pressione p sarà confrontato con il valore della pressione di vapore saturo del lubrificante adottato all’interno del circuito del prototipo, in modo da stabilire se la progettazione effettuata consente di evitare il disassemblaggio dell’utensile. Ci poniamo, infatti nella posizione cautelativa in cui all’interno nel circuito l’olio è nello stato di transizione fluido-vapore ed esercita sull’utensile la massima pressione egettiva pvs, pari

proprio alla pressione di vapore. Verificando che: p › pvs

allora potrò evitare lo smontaggio in qualsiasi condizione, senza dover inserire meccanismi di bloccaggio all’interno dello stelo cavo per sorreggere l’utensile. La pressione di vapor saturo del lubrificante, mediante una ricerca in letteratura risulta essere pari a 1 mmHg a 40°C che, riportata al sistema MKS e, quindi in Pascal, risulta essere pari a 133.32 Pa.

Risultati

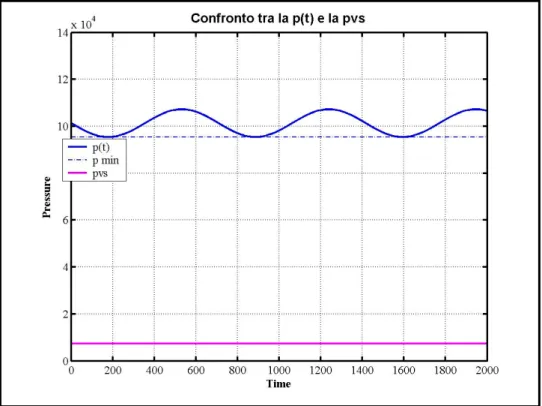

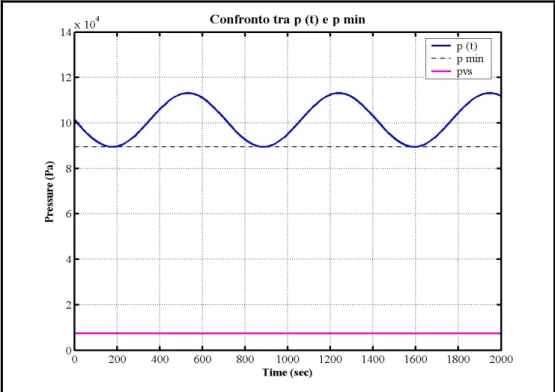

Mediante l’utilizzo di Matlab è stato possibile portare a termine l’analisi in precedenza impostata e, poi, graficare i risultati. Si visualizza (vedi Fig. 3-6) l’andamento della pressione all’interno del meato. Rispetto alla sua lunghezza massima in retroazione, pari a 8.05 · 10-3 m, il meato subisce, durante l’azione, una variazione massima pari a 10-4 m che non va ad incidere sensibilmente sul parametro c. La pressione minima registrata è pari a 9.54 · 104 Pa.

Nel grafico sottostante si va a confrontare l’andamento della pressione all’interno del meato con il valore della pressione di vapor saturo dell’acqua:

Figura 3 - 6: Confronto tra l’andamento sinusoidale della pressione all’interno del meato con la tensione di vapore dell’acqua nelle condizioni lavorative specificate (40° C) e con uno spostamento longitudinale pari a

100 µm.

Da questi grafici è facilmente deducibile che la condizione più pericolosa di lavoro, in cui la pressione minima raggiunge un valore pari a 9.54 · 10 4 Pa, per x = k · π (k = 0,1,2,…). Valore che, in ogni modo, rimane più elevato della pressione di vapor saturo pari a 7379 Pa, di sotto al quale avverrebbe lo smontaggio del gruppo utensile e la successiva fuoriuscita di liquido lubrificante all’esterno del circuito di amplificazione.

Questi grafici sono tutti ottenuti con i seguenti valori: ν = frequenza di oscillazione = 60 Hz A = ampiezza di oscillazione = 10-4 m l = lunghezza del meato = 8.05 · 10-3 m

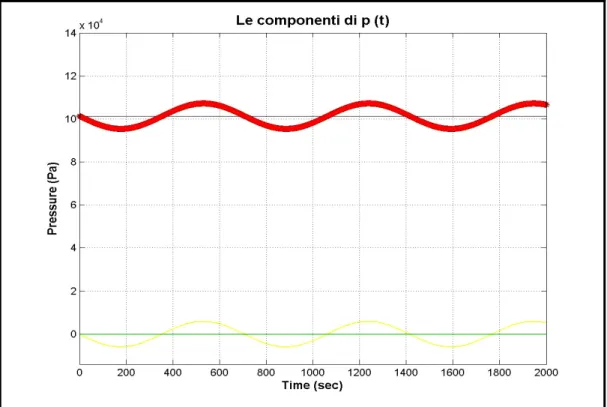

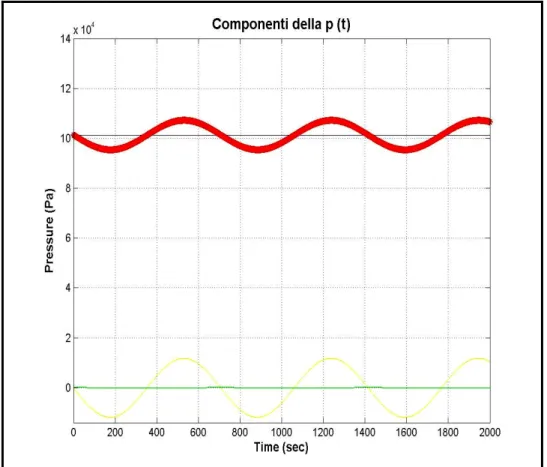

Nel prossimo grafico (vedi Fig. 3-7), invece, si illustra l’apporto alla pressione totale delle due componenti sinusoidali43 e di quella costante, dovuta alla pressione atmosferica.

Figura 3 - 7: Analisi delle componenti che determinano l’andamento sinusoidale della pressione del meato. Con differenti colori, specificati nella legenda sottostante, si indica la forza d’inerzia, la forza viscosa, la

pressione atmosferica e, infine, la pressione totale in funzione del tempo.

Legenda:

= Forza d’inerzia

= Forze viscose

= Pressione atmosferica

= p (t)

Tenendo fermo il valore della frequenza “ν” a 60 Hz, si va, adesso, a variare, all’interno dell’equazione di equilibrio, il valore dell’ampiezza di oscillazione “A” e, nel caso in cui risulti non trascurabile, anche quello della lunghezza del meato “l”.

Il valore di 100 µm, inserito in questa prima sessione di studio, è un dato rilevante poiché rappresenta la massima escursione realizzata da (Riviere et al., 2003; Riviere et al., 1998)

sull’asse Z, ma al tempo stesso rimane al di sotto specifiche derivanti dal tremore fisiologico che prevedono un’oscillazione sull’asse longitudinale di ampiezza pari a 152 µm.

Per approfondire lo studio è, quindi, necessario prendere in esame altre casistiche con oscillazioni maggiori alla precedente.

Si ripeterà l’iter precedente per situazioni aderenti ai dati sul tremore fisiologico del J. Hopkins, mentre per il tremore essenziale si considererà (Vaillancourt et al., 2003).

Ne deriva lo sviluppo dei due seguenti casi:

Primo caso: (casistica paragonabile ad un tremore fisiologico)

ν = frequenza di oscillazione = 60 Hz A = ampiezza di oscillazione = 2 · 10-4 m

l = lunghezza del meato = 8.05 · 10-3 m

La pressione all’interno del meato ha l’andamento sinusoidale del grafico seguente con un minimo pari a 8.70 · 104 Pa.

Si va a confrontare (vedi Fig. 3-8) il suo andamento con la tensione di vapore dell’acqua:

Figura 3 - 8: Confronto tra l’andamento sinusoidale della pressione all’interno del meato con la tensione di vapore dell’acqua nelle condizioni lavorative specificate (40° C) e con uno spostamento longitudinale pari a

200 µm.

E’ possibile, quindi, calcolare un coefficiente di sicurezza dato dal rapporto tra la pressione minima suddetta e la pressione di vapor saturo:

11.8

Pa

7379

Pa

10

8.70

p

p

CS

4 vs min=

⋅

=

=

Si illustra (vedi Fig. 3-9), adesso, l’apporto alla pressione totale delle due componenti sinusoidali e di quella costante:

Figura 3 - 9: Analisi delle componenti che determinano l’andamento sinusoidale della pressione del meato. Con differenti colori, specificati nella legenda sottostante, si indica la forza d’inerzia, la forza viscosa, la

pressione atmosferica e, infine, la pressione totale in funzione del tempo.

Legenda:

= Forza d’inerzia

= Forze viscose

= Pressione atmosferica

Secondo caso: (casistica paragonabile ad un tremore essenziale)

ν = frequenza di oscillazione = 60 Hz A = ampiezza di oscillazione = 10-3 m l = lunghezza del meato = 7.05 ·10-3 m

Si va a confrontare (vedi Fig. 3-10) l’andamento della pressione all’interno del meato, con un minimo pari a 4.21 · 10 4 Pa, con il valore della tensione di vapore dell’acqua:

Figura 3 - 10: Confronto tra l’andamento sinusoidale della pressione all’interno del meato con la tensione di vapore dell’acqua nelle condizioni lavorative specificate (40° C) e con uno spostamento longitudinale pari a

1000 µm.

E’ possibile, quindi, calcolare un coefficiente di sicurezza dato dal rapporto tra la pressione minima suddetta e la pressione di vapor saturo:

5.7 Pa 7379 Pa 10 4.21 p p CS 4 vs min = ⋅ = =

Si illustra (vedi Fig. 3-11), adesso, l’apporto alla pressione totale delle componenti sinusoidali e di quella costante:

Figura 3 - 11: Analisi delle componenti che determinano l’andamento sinusoidale della pressione del meato. Con differenti colori, specificati nella legenda sottostante, si indica la forza d’inerzia, la forza viscosa, la

pressione atmosferica e, infine, la pressione totale in funzione del tempo.

Legenda:

= Forza d’inerzia

= Forze viscose

= Pressione atmosferica

= p (t)

Una volta ancora si è potuto graficare con Matlab le due casistiche, ottenendo nuovi riscontri favorevoli alla via progettuale adottata, con l’andamento della pressione

all’interno del meato costantemente maggiore rispetto al valore della pressione di vapore dell’acqua distillata a 40°C.

Questi due casi, rispettivamente con un’oscillazione lungo l’asse Z dell’utensile microchirurgico pari a 200 µm e 1000 µm, rispecchiano due condizioni operative differenti. La prima, infatti, è diretta alla cancellazione del tremore fisiologico, mentre la seconda ad aprire nuovi orizzonti per l’utilizzo dello strumento non più come bisturi meccatronico, bensì come penna, per pazienti affetti da tremore patologico44.

3.2.4. Progettazione e realizzazione della membrana Scelta del materiale costituente

Tramite una ricerca sullo stato dell’arte tra le ditte produttrici di diaframmi (Bellofram), si è potuto costatare che i materiali maggiormente utilizzati sono i poliesteri, i nylon, i siliconi, i flluorocarboni, neoprene, Buna N Font, ecc…

Le proprietà meccaniche che hanno guidato la scelta del materiale costituente sono il suo allungamento a rottura (“Elongation at Break”) e quello in campo elastico (“Elongation at Yield”), in modo da mantenere una deformazione elastica nella zona del diaframma prossima all’asse longitudinale e da impedire la rottura dell’isolante nelle vicinanze del diametro esterno dello stelo cavo, su cui è fissato da una fascetta rigida..

Si va, infine, a vagliare anche il coefficiente di frizione (“Coefficient of Friction”) per scegliere un materiale con un basso valore di attrito sulle pareti interne dello stelo cavo e su quelle esterne del gambo dell’utensile.

Dalle informazioni (Bellofram) in letteratura si è ristretto il campo della ricerca ai materiali polimerici e si è utilizzato (Matweb), in modo da poter valutare varie opportunità fornite dalle ditte produttrici di materiali polimerici.

Se si considera l’allungamento della fibra che si adatta al gambo dell’utensile45, si può distinguere l’allungamento percentuale che essa subisce nel montaggio sui supporti predisposti:

44 Come il tremore Parkinson, di ampiezze ben maggiori rispetto al tremore naturale e, di conseguenza,

necessitante di uno spazio di lavoro notevolmente amplificato.

% 75 mm 5 . 2 mm 65 . 1 mm 5 . 2 100 r r r 100 r r El 0 0 1 0 y = − ⋅ = − ⋅ = ∆ =

Se si considera, invece, l’allungamento della fibra media dell’isolante, di spessore 0.1 mm, si può distinguere un valore più basso dell’allungamento percentuale:

% 62.5 mm 45 . 2 mm 60 . 1 mm 45 . 2 100 r r r 100 r r El m 0 m 0 m 1 m 0 m ym = ⋅ − = − ⋅ = ∆ =

Si è potuto, quindi, verificare che la prima fibra analizzata è, di fatto, la più sollecitata a deformazione e, quindi, consideriamo il suo allungamento come specifica degli allungamenti elastico ed a rottura del materiale costituente la membrana isolante.

Si effettua, dunque, una prima selezione su questo criterio basilare; poi, tra i materiali polimerici rimanenti, si sceglie considerando le altre proprietà meccaniche influenti, cercando, in particolare, di minimizzare il coefficiente di frizione.

Seguendo le linee guida sopra illustrate ed utilizzando per la ricerca (Dow Corning; Matweb) il campo di scelta si è progressivamente ridotto, fino ad arrivare alla gamma di siliconi elastomerico e gommosi denominati rispettivamente con il codice Sylgard e Silastic, prodotti da (Dow Corning).

Attraverso un processo di polimerizzazione e di colata sotto vuoto è tecnologicamente possibile ottenere una pellicola con spessori dello stesso ordine di grandezza degli 0.1 mm previsti nella progettazione del bisturi meccatronico.

Le principali caratteristiche meccaniche (vedi Tab. 3-2) dei siliconi suddetti sono le seguenti:

Tabella 3 - 2: Caratteristiche meccaniche dei due siliconi presi in esame per la costruzione della membrana contenitiva.

Silicone Elongation at Break

Tensile

Strenght Viscosità

Sylgard 170 150% 2.4 Mpa 3,000 Mpa·s

Il Sylgard 186 è una gomma flessibile e, quindi, non ostacola il movimento di azione e retroazione dell’utensile lungo l’asse longitudinale. E’, inoltre, raccomandato da (Dow Corning) per le sue proprietà anti-shock meccanico, specialmente in presenza di vibrazioni. Ha un intervallo stabile di utilizzo che varia tra i -50°C ed i 220°C.

Considerando che la principale specifica di progetto è la seguente:

% 75 Break at

Elongation =

L’allungamento a rottura, certificato da (Dow Corning), è pari al 420% e, quindi, risulta maggiore al 75% a cui è sottoposta la fibra più caricata della membrana, nel prototipo del bisturi meccatronico.

El < Elbreak (Sylgard 186)

E’ inoltre possibile calcolare un coefficiente di sicurezza:

5.6 75% 420% CS= =

Processo tecnologico di fabbricazione

Dopo aver accuratamente pulito le superfici dello stampo di fusione, in modo da favorire l’adesione alle pareti del prodotto siliconico, è necessario passare al miscelamento pesato delle due componenti del Sylgard 186. La base ed il suo agente di polimerizzazione, in un mix di volume pari ad un rapporto 10:1.

Si è, poi, provveduto alla costruzione ed all’apposizione di un serbatoio al di sopra dello stampo di colata che ha ulteriormente assunto la funzione aggiuntiva di canale di colata. Dopo aver riempito lo stampo con il prodotto miscelato, si è provveduto ad inserirlo all’interno di una camera a vuoto per realizzare un’opportuna degasazione del fluido siliconico, raccomandata per geometrie complesse da (Dow Corning).

Terminato questo processo, si è provveduto all’iniezione sotto vuoto della miscela, processo che ha circa occupato cinque minuti per completarsi perfettamente.

Al suo termine è stato possibile scomporre lo stampo di colata ed estrarre il film siliconico dello spessore di 0.1 mm che andrà a isolare il circuito di amplificazione idraulica.

3.3. Architettura

cinematica

Nella tesi precedente il meccanismo di attuazione era affidato a tre file di attuatori prismatici poste a 120° rispetto all’asse del bisturi, ciascuna delle quali costituita da due attuatori piezoelettrici ceramici di forma parallelepipeda in serie46, più un altro ulteriore giunto prismatico formato da due attuatori piezoelettrici ceramici in serie a forma di cilindro cavo. Da notare (vedi Fig. 3-12) come esista un contatto di puro rotolamento tra le teste di forma sferica dei tre attuatori parallepipedi e la superficie della piattaforma e che sia possibile schematizzare questo contatto come tre giunti sferici passivi.

Figura 3 - 12: Vista del contatto sferico tra le tre colonne d’attuazione con la piattaforma, collegata all’asta porta utensile. Sopra la membrana che permette i movimenti di rotazione e di traslazione dell’utensile

oftalmico stesso.

Gli attuatori sono fissati alla carcassa del bisturi ed in particolare da quella che in figura è denominata base fissa e, modificando la loro lunghezza, vanno ad interagire con la piattaforma alla quale è collegata direttamente l’asta del bisturi che terminerà, poi con lo strumento chirurgico.

All’interno di una categoria come gli attuatori piezoelettrici ceramici, però, il rischio di obsolescenza tecnologica è davvero elevato e, quindi, è stato prima di tutto necessario un accurato controllo dello stato dell’arte. Infatti, considerando che la tesi precedente ha coperto un periodo di tempo che è arrivato all’ottobre 2001, era abbastanza evidente che

46 Di cui quelli a contatto con la membrana erano denominati “a testa sferica” per la loro particolare

esisteva la possibilità di trovare in commercio una tipologia di attuatori che si confacesse di più alle specifiche richieste per la realizzazione del prototipo.

In (Grassei, 2001) gli attuatori sono stati scelti in conformità a due analisi ben indirizzate: una cinematica, volta ad individuare le caratteristiche di variazione di lunghezza degli attuatori adeguate alle specifiche del tremore fisiologico, e una statica, tesa a stabilire la forza minima che ogni attuatore doveva essere in grado di fornire.

Si era, inoltre, ampiamente considerato il minimo ingombro e l’accuratezza della precisione negli spostamenti.

In (Grassei, 2001) si era provveduto al dimensionamento degli attuatori e si era perseguito la scelta di quattro attuatori per ognuna delle tre colonne, parallele all’asse longitudinale e sfalsate tra sé di un angolo pari a 120°.

In questo studio si è cercato di svolgere un’analisi approfondita sullo stato dell’arte delle componenti elettroniche del bisturi meccatronico con l’obiettivo di ridurre il numero di attuatori montati in serie e, con essi, anche la propagazione dell’errore di posizionamento della punta dell’utensile.

Si è, inoltre, innovato il progetto dotandolo di un’amplificazione idraulica degli spostamenti lungo l’asse longitudinale, altro fattore che ha influenzato direttamente la scelta degli attuatori.

Per terminare, si è tenuto ulteriormente in considerazione un altro parametro assolutamente indispensabile al corretto funzionamento dello strumento, il tempo di riposta di ogni attuatore.

Questo dato tecnico balza appare immediatamente determinante nella fase di controllo dello strumento. Per quanto, infatti, si cerchi di minimizzare il ritardo temporale tra l’acquisizione del tremore e la sua compensazione, il parametro che determina questo lasso di tempo non è il tempo necessario al filtraggio ed al calcolo all’interno dell’elaboratore47, quanto il tempo di risposta che intercorre tra l’arrivo della giusta tensione al piezoelettrico e la sua conseguente attuazione.

Ripercorriamo, un passo alla volta, le tappe necessarie a questa scelta ed arriviamo alla fine ad una decisione finale per l’ordine degli attuatori.

3.3.1 Analisi strutturale

Alla luce dei cambiamenti sostanziali apportati nel progetto del bisturi meccatronica è risultato necessario condurre nuovamente l’analisi statica, l’analisi dinamica, la verifica a fatica di un particolare sollecitato come la membrana che costituisce il giunto capace di realizzare le rotazioni e gli spostamenti tridimensionali della punta dell’utensile e, infine, il dimensionamento di alcuni particolari critici dell’intero complessivo, sollecitati con picchi di deformazione o sottoposti a rilevanti deformazioni.

Lo studio analogo svolto in (Grassei, 2001) ha costituito tuttavia una valida guida per revisionare questa importante sezione di progettazione e di dimensionamento del prototipo di bisturi meccatronico.

Si riporta a seguire i punti salienti di questo studio, soffermandoci, in particolar modo, su quelle aree sottoposte a mutazioni sostanziali rispetto a (Grassei, 2001), avendo, in ogni modo, verificato a priori tutti gli aspetti in questione.

3.3.2. Scelta e verifica degli attuatori Dimensionamento

Per procedere ad un corretto dimensionamento degli attuatori è necessario prima di tutto introdurre una precisazione. L’obiettivo di questa analisi è stabilire la forza minima che ogni attuatore singolarmente deve garantire. In accordo con questa ipotesi, dunque, consideriamo inizialmente solo tre attuatori, posizionati l’uno a 120° rispetto a quello adiacente; oltre a questa considerazione, inoltre svolgiamo nuovamente i calcoli nella condizione di utilizzo più gravosa che è descritta nei punti sottostanti e esemplificata nello schema riportato:

Il sistema asta-piattaforma è fatto ruotare mediante l’azione di un solo attuatore, mentre gli altri due individuano l’asse di rotazione (vedi Fig. 3-13).

La punta deve poter raggiungere il suo massimo spostamento possibile.

Lo spostamento dell’asta incontra la massima resistenza dovuta al sistema di sensorizzazione in punta, maggiorato di un 20% per tener conto delle forze esercitate in operazioni di microchirurgia oftalmica.

Figura 3 - 13: Schema di funzionamento delle tre colonne di attuazione agenti sulla piattaforma collegata all’asta porta utensile.

Nello schema sono rappresentate le seguenti forze e momenti: Fa = forza di attuazione

Ra = reazione vincolare impressa dagli attuatori non estesi

Rh = reazione vincolare orizzontale impressa dalla membrana

Mi = momento dovuto all’inerzia del sistema asta-piattaforma in movimento

Fi = forza d’inerzia dovuta al sistema asta-piattaforma in movimento

Mm = momento esercitato dalla membrana sul sistema

Fmc = forza massima dovuta al sistema di sensorizzazione in punta

δ = spostamento orizzontale massimo della punta dell’asta = 300 µm r = raggio della circonferenza su cui giacciono i punti di contatto attuatori- -piattaforma

d = r·(1+sin(30°)) = 9 mm L = lunghezza dell’asta = 140 mm

Θ = angolo di rotazione del sistema

Dg = posizione del baricentro del sistema asta-piattaforma

Le equazioni di equilibrio che governano l’analisi statica sono: Rh – Fmc – Fi = 0

Fa – Ra = 0

Mm + Mi + Fmc·L – Fa·d = 0

Dopo aver calcolato i valori di Mi e Mm:

m N J L J L Mi =δ ⋅ ⋅ω2 =)δ ⋅1.2⋅ yy ⋅ω2 =9.12⋅10−4 ⋅

Dove Jyy è stato ricavato dai fogli dei dati di inerzia calcolati direttamente in proEngineer

2000i. Per calcolare Mm (vedi Fig. 3-14) si è proceduto come in letteratura tecnica:

m N L t t E Mm acc = ⋅ ⋅ ⋅ ⋅ = ⋅ ⋅ = 3 max 3 5.03 10−6 α δ α ϑ

Dove α è funzione del rapporto b/a che nel nostro caso vale 0.5 e, di conseguenza, α da valori tabellati 0.081. Adesso è possibile pervenire al valore di Fa e, quindi, alla forza

minima che deve garantire ogni attuatore:

N 88 . 0 = ⋅ + + = d L F M M Fa m i mc

Un’altra caratteristica fondamentale è il mantenimento dell’ergonomia dello strumento chirurgico su canoni molto simili a quelli dello strumento usualmente presente nelle sale operatorie, in modo da minimizzare l’impatto sull’arte chirurgica degli addetti ai lavori. Questa caratteristica porta a valutare le dimensioni ed il peso degli attuatori, ricordando che il bisturi per microchirurgia oftalmica ha le seguenti dimensioni:

Lunghezza = [ 75 ÷ 150 ] mm

Diametro = [ 10 ÷ 15 ] mm

Non si deve dimenticare altri fattori fondamentali per la scelta, quali quelle derivanti dalla cinematica del prototipo e, quindi, la realizzazione di uno spazio lavorativo minimo48, con una precisione negli spostamenti dell’ordine dei nanometri ed una affidabile ripetibilità. Non si deve tralasciare,inoltre, la prontezza nei tempi di risposta all’attuazione. Le specifiche di scelta rispetto a (Grassei, 2001) sono mutate e sono divenute chiaramente più restrittive, al fine di realizzare un prototipo più performante rispetto a quello ipotizzato nella (Grassei, 2001) e nello strumento meccatronico (Riviere et al., 2003).

48 Maggiore di 152 µm di spostamento lungo X. Maggiore di 152 µm di spostamento lungo Y. Maggiore di

Nec-Tokin MultilayerPiezoelectric Actuators

Mentre in (Grassei, 2001) si era pensato di utilizzare nove attuatori, di tre tipologie fra loro differenti, ma tutti prodotti dalla ditta Piezomechanik GmbH, adesso si è preferito ricercare nuovamente dei prodotti di nuova generazione (da ricordare che (Grassei, 2001) aveva a disposizione attuatori antecedenti all’ottobre 2001) e non rischiare, quindi, di installare sul bisturi attuatori già tecnicamente obsolescenti.

Si è deciso di orientarsi ancora su degli attuatori piezoelettrici che presentano notevoli vantaggi (vedi Fig. 3-15) per il prototipo del bisturi:

Figura 3 - 15: Paragone quantitativo tre gli attuatori piezoelettrici, riportai nell’ultima riga della tabella, e gli attuatori con sorgente pneumatica, idraulica ed elettrica.

Inoltre si è stabilito di indirizzarsi su nove attuatori della (Nec-Tokin), disposti parallelamente all’asse longitudinale, in tre colonne differenti, sfalsate di 120° una rispetto l’altra, e raggruppate rispettivamente in serie di tre.

La ditta giapponese, specializzata in attuatori piezoelettrici, fornisce (vedi Fig. 3-16) un’ampia gamma di scelta:

Figura 3 - 16: Gamma di produzione degli attuatori piezoelettrici della (Nec-Tokin).

La produzione è, inoltre, concentrata su attuatori multistrato che presentano notevoli vantaggi sulle altre tipologie di attuatori. Gli attuatori multistrato sono elementi ceramici adibiti a convertire energia elettrica in energia meccanica, come ad esempio una forza od uno spostamento. I (Nec-Tokin), comparati con attuatori piezoelettrici convenzionali, hanno dimensioni notevolmente ridotte, ma consentono di generare spostamenti e forze più elevate, a bassi voltaggi. Specialmente la serie AE, ricoperta di resina, abbina una dimensione compatta49 ad un meccanismo di posizionamento ripetibile. Comparando gli attuatori piezoelettrici della (Nec-Tokin) ad altre tipologie di attuatore si può riassumere i motivi della scelta effettuata.

I prodotti della casa giapponese, infatti, presentano i seguenti vantaggi sugli attuatori elettromagnetici:

• Risposta superiore

• Accuratezza migliore nel posizionamento • Nessun rumore elettromagnetico

• Minor grado di consumo

Rispetto, invece, agli attuatori piezoelettrici biomorfi, usati peraltro in (Grassei, 2001): • Elevata efficienza di conversione energetica50

• Minor grado di consumo • Forze generate maggiori

• Traslazioni stabili, con ridotti fenomeni di scivolamento e di creep • Elevata velocità di risposta51

Rispetto, invece, agli attuatori piezoelettrici accumulati: • Compattezza52

• Basso voltaggio e facilità d’uso • Minor costo

All’interno della produzione di (Nec-Tokin) è divisa in tre serie, ma la selezione ha portato a scegliere il seguente modello (vedi Fig. 3-17):

Figura 3 - 17: Attuatori piezoelettrici miniaturizzati multistrato ricoperti da resina.

50 Oltre sette volte rispetto i biomorfi. 51 Cento volte maggiore dei biomorfi.

In base alle specifiche tecniche ed alle dimensioni ridotte del prodotto è apparsa immediatamente ideale la scelta della serie AE e, in particolare, dell’attuatore indicato con la sigla AE0203D16 (vedi Fig. 3-18):

Figura 3 - 18: Serie AE degli attuatori piezoelettrici multistrato ricoperti di resina.

Caratteristiche tecniche degli attuatori multistrato AE series

La casa produttrice fornisce moltissimi dati, tra i quali ad esempio la tabella denominata come “Standard Parts List “(vedi Fig. 3-19):

Figura 3 - 19: Caratteristiche principali degli attuatori multistrato e condizioni della loro valutazione qualitativa.

Si riporta (vedi Fig. 3-20) lo schema con l’ingombro degli attuatori:

Figura 3 - 20: Ingombro degli attuatori multistrato Nec / Tokin.

Infine, la caratteristica degli attuatori (vedi Fig. 3-21):

Figura 3 - 21: Caratteristica Voltaggio-Tempo, Spostamento-Tempo e, infine, Spostamento-Voltaggio sulla destra.

Verifica degli attuatori AE0203D16

Tabella 3 - 1: Spostamenti massimi e spostamenti con alimentazione raccomandata. Evidenziate con i bordi rossi le principali caratteristiche dell’attuatore di (Nec-Tokin) prescelto per essere montato sul prototipo.

Dall’analisi statica effettuata, si era riscontrato un valore di una forza minima che ogni attuatore doveva poter essere in grado di fornire. Il suo valore risultava essere pari a:

N

88

.

0

F

a=

Dalle informazioni, fornite dalla (Nec-Tokin), la forza generata risulta essere pari a 200 N per ciascun prodotto. Dunque, la specifica di carattere statico è superata:

Fa → 200 N >> 0.88 N

Come è possibile, inoltre, notare dai dati tecnici forniti per il modello AE0203D16 è constatato uno spostamento massimo pari a 17.4 µm53 alla massima tensione di ingresso, mentre è rilevato uno spostamento pari a 11.6 µm54 alla tensione raccomandata di funzionamento. Ricordando che i fattori di amplificazione Gx, Gy; Gz erano già stati

calcolati, si può andare a delineare lo spazio tridimensionale di lavoro dello strumento:

Gx = 15.55

Gy = 15.55

Gz = 10.34

53 Con un errore massimo di 2 µm. 54 Con un errore massimo di 2 µm.

Inoltre, considerando che si monterà tre attuatori in serie per ognuna delle tre colonne presenti a bordo del prototipo, si può stimare che gli spostamenti totali, massimo e raccomandato, lungo z saranno pari a:

∆z max = (17.40 · 3) µm = 52.20 µm

∆z racc = (11.60 · 3) µm = 34.80 µm

Si calcola (vedi Tab. 3-2) il massimo spazio raggiungibile dall’utensile dello strumento lungo le tre direzioni di riferimento:

∆z max ∆z racc Gx Gy Gz δx max δy max δz max δx racc δy racc δz racc

µm µm - - - µm µm µm µm µm µm

52.20 34.80 15.55 15.55 10.34 812 812 540 541 541 359

Tabella 3 - 2: Tabella riassuntiva degli spostamenti massimi raggiungibili dalla punta del bisturi, di quelli raccomandati e dei fattori di amplificazione ottenuti dal sistema ibrido meccanico,lungo X e Y, ed idraulico,

lungo Z.

Si visualizza (vedi Tab. 3-3) chiaramente le possibilità di operare con il bisturi, cancellando gli spostamenti dovuti al tremore fisiologico, rappresentati con i cilindri bianchi. Con i cilindri fucsia si riporta gli spostamenti con tensione di utilizzo raccomandata, mentre con quelli celesti gli spostamenti massimi raggiungibili:

Tabella 3 - 3: Diagramma con cilindri che visualizzano le specifiche tecniche del tremore fisiologico, lo spazio di lavoro raccomandato e quello massimo.

Non si deve, però, tralasciare di controllare le altre specifiche che devono essere soddisfatte, come la prontezza della risposta. Gli attuatori della (Nec-Tokin) hanno un tempo di risposta testato del valore di 0.01 msec, operando in un intervallo di temperatura che spazia dal -25°C agli 85°C e che, quindi, comprende le condizioni di utilizzo supposte del bisturi.

L’accuratezza del posizionamento è apprezzabile nell’ordine dei nanometri, assicurando una ripetibilità soddisfacente per le esigenze richieste dalla compensazione in µm del tremore fisiologico.

Ogni attuatore, infine, ha un ingombro pari a quello di un prisma con sezione rettangolare, di base 3.5 mm x 4.5 mm, ed altezza di 20 mm. Questa scelta rispetta, quindi, anche le specifiche di leggerezza ed ergonomicità già citata nell’introduzione alla scelta degli attuatori, fondamentale per non affaticare la mano del chirurgo micro-oftalmico.

Complessivamente, quindi, la scelta dei (Nec-Tokin) soddisfa al meglio tutte le specifiche tecniche individuate, migliorando notevolmente le prestazioni dello strumento (Riviere et al., 2003) ed anche il primo modello di bisturi meccatronico (Grassei, 2001).

Regolarità di funzionamento

La maggioranza della casistica di rottura degli attuatori multistrato è dovuta al cortocircuito derivante dal degrado dell’isolamento.

Da prove sperimentali la casa produttrice ha potuto constatare che la velocità di rottura varia abbondantemente tra l’utilizzo statico, con un input di voltaggio costante, ed uno dinamico, con un voltaggio pulsante in ingresso. Inoltre è stata rilevata una forte dipendenza dalle condizioni di umidità e di temperatura in cui avviene l’utilizzo dell’attuatore multistrato.

La (Nec-Tokin) ha, quindi, provveduto a formulare un’equazione che fornisce all’utenza il parametro MTTFr che rappresenta il tempo stimato alla rottura (vedi Tab. 3-4) e, quindi, la vita utile dell’attuatore. Nel caso dell’applicazione di un voltaggio costante:

Tabella 3 - 4: Schema riassuntivo fornito da (Nec-Tokin) per il calcolo del tempo stimato di durata di un attuatore della serie AE nelle condizioni riportate in seguito.

Nelle condizioni di utilizzo del bisturi meccatronico si ipotizza di utilizzare i seguenti parametri:

Temperatura di utilizzo → 40°C

Umidità relativa → 60 %

Voltaggio applicato → 100 V

Dalla formula fornita dalla casa costruttrice, quindi, troviamo il seguente valore di MTTFr: MTTFr = 16406 ore di vita

Nel caso, invece, dell’applicazione di un voltaggio pulsante la temperatura dell’elemento cresce a causa delle perdite dielettriche dell’elemento ceramico.

Tuttavia, la ditta costruttrice non ha notato l’amplificazione di fenomeni distruttivi dovuti all’umidità relativa.

Non è fornita una vera e propria formula, come nel caso precedente55. In ogni caso, per

calcolare la vita utile dell’attuatore, è presente un test sperimentale sull’attuatore AE0203D16, scelto per essere installato all’interno del bisturi, nelle seguenti condizioni operative:

Voltaggio rettangolare compreso tra 0 ÷ 150 V alla frequenza di 500 Hz ↓

Nessuna rottura riscontrata dopo 500 ore (900 milioni di pulsazioni)

Si conclude, quindi, che la vita lavorativa del bisturi è decisamente elevata sotto qualunque condizione di utilizzo, anche se nel caso di voltaggio pulsante in ingresso occorre prestare attenzione e, magari, testare il prototipo preventivamente.

Nuova configurazione

Dato che gli attuatori multistrato (Nec-Tokin), a differenza di quelli utilizzati nella (Grassei, 2001), non hanno la testa sferica, allora non è possibile formare direttamente con il contatto tra attuatori e piattaforma un giunto sferico. Si ricorre, quindi, all’interposizione tra l’ultimo attuatore e la piattaforma di un perno di sezione rettangolare che termina, appunto, con una testa sferica.

3.3.3. Scelta dei sensori

La scelta della tipologia del gruppo sensoristico e la sua collocazione all’interno del prototipo ricalca fedelmente la prima progettazione svolta da (Grassei, 2001).

Si utilizzano ancora, per individuare la direzione e l’entità dello spostamento triassiale, imputabile al tremore fisiologico da cui è affetta la mano operante del chirurgo oftalmico, due giroscopi ed un accelerometro triassiale. Le loro rilevazioni dovranno essere, poi, opportunamente integrate dal gruppo dedito al controllo, così da ricavare informazioni di spostamento e direzione da acquisizioni indirette, in termini di velocità angolari ed accelerazioni.

All’interno della parte dedicata alla caratterizzazione dei sensori scelti per l’implementazione elettronica del bisturi sarà possibile analizzare una dettagliata serie di informazioni fornita dalle ditte produttrici.

L’accelerometro triassiale

Per una misurazione accurata, un accelerometro dovrebbe caricare la struttura il meno possibile, in particolar modo ulteriormente per le strutture leggere in cui la massa dell’accelerometro diventa significativa rispetto alla massa dell’intera struttura.

Oltre alla ripetibilità ed all’accuratezza delle misurazioni svolte, quindi, la massa dell’accelerometro diventa un fattore basilare.

Si è scelto di vagliare tra prodotti che non avessero una massa superiore ad 1/10 della massa dell’intero prototipo. Un’altra caratteristica importante nella scelta dell’accelerometro è stato, inoltre, sicuramente l’ingombro minimo, compatibilmente con le opportune specifiche di sensibilità e risoluzione che si confanno all’utilizzo del bisturi meccatronico, preposto alla cancellazione del tremore fisiologico.

Proprio dalle specifiche del tremore umano fisiologico, dunque, si traggono informazioni (vedi Tab. 3-5) utili per la scelta dell’accelerometro:

Tabella 3 - 5: Specifiche tecniche del tremore fisiologico.

La minima e la massima accelerazione misurabili devono, dunque, essere pari a :

mg 3.058 9.81 s m 0.03 one accelerazi Minima = 2 = mg 33.639 9.81 s m 0.33 one accelerazi Minima = 2 = Specifiche

tremore umano Intervallo Valor medio

Deviazione Standard Accelerazione (cm/s2) 3 - 33 13.8 7.9 Spostamento (µm) 9 - 152 56 35

Considerando questa specifica fondamentale la scelta è ricaduta su un accelerometro triassiale (Entran) con la denominazione Triaxial Accelerometer EGA 3 – C- 5.

I giroscopi

I sensori giroscopici rilevano (vedi Fig. 3-22) la velocità angolare che accompagna una rotazione secondo il loro asse longitudinale e sfruttano la forza di Coriolis per la sua acquisizione. La forza di Coriolis è generata quando una velocità angolare di rotazione è applicata ad un corpo oscillante che è un cristallo piezoelettrico ceramico dimorfo auto-oscillante. La sua frequenza di oscillazione è modificata dalla presenza di una influenza esterna appropriata, in questo caso proprio la forza di Coriolis suddetta.

Figura 3 - 22: Schema a blocchi del circuito che comprende il giroscopio e definizione della rotazione a cui è sensibile il sensore.

E’ possibile vedere (vedi Fig. 3-22) uno schema del giroscopio con la velocità angolare rilevata ed uno schema a blocchi che collega il circuito al processore:

Anche in questo caso, come per la scelta dell’accelerometro, le specifiche più importanti da rispettare sono state la sensibilità di acquisizione, la risoluzione e il minimo ingombro possibile.

La scelta è ricaduta su (Analogic Device), produttrice del giroscopio denominato con il codice ADXRS300, dotato di un insieme di caratteristiche tecniche sicuramente migliore rispetto ai sensori utilizzati in (Grassei, 2001) quando la ricerca si è bloccata nell’ottobre 2001.

Il rischio d’obsolescenza dell’elettronica è assai elevato e, come nel caso degli attuatori piezoelettrici, si è preferito sostituire il particolare dopo un’attenta ricerca sul web, per

verificare sia i progressi tecnologici in materia che l’eventuale adattabilità e funzionalità al prototipo di bisturi.