CAPITOLO 2 Linea 8 di assemblaggio dell’assieme guida

IVECO DAILY

2.1

Generalità

TRW Automotive, vinta la commessa per la fornitura dell’assieme guida ad asservimento idraulico per conto di Iveco, ha avviato l’attività di assemblaggio nel Febbraio 2006.

Vista la specificità del prodotto, i volumi richiesti dalla commessa ed il periodo di durata di quest’ultima, si è reso necessario approntare una linea dedicata, denominata internamente S2000.

I macchinari impiegati sono quindi estremamente dedicati (dunque adatti a volumi produttivi particolarmente importanti e difficilmente impiegabili, a meno di onerose modifiche, per l’assemblaggio di prodotti significativamente diversi da quelli attuali), e corrispondono a postazioni semiautomatiche con operatori.

Nella fattispecie l’operatore ha il compito di posizionare il pezzo sulla macchina, di segregare i pezzi non conformi rilevati, di controllare ad inizio turno la perfetta funzionalità dei dispositivi anti-errore, di effettuare i set-up per il cambio tipo, di controllare che i parametri restituiti dal Part Program della postazione siano contenuti entro certi limiti di variabilità, di comunicare al capoturno eventuali anomalie, infine di scaricare il semiassemblato dalla macchina e posizionarlo sul buffer per l’operazione successiva (non si parla propriamente di scorta di semiassemblati tra due postazioni consecutive, in quanto si opera praticamente a flusso teso; i buffer, pur di piccola entità, servono a garantire comunque l’avanzamento della produzione in caso di piccoli inconvenienti ed “intoppi” di vario genere). Generalmente il WIP è pari a 3 - 4 pezzi.

Come accennato sopra, ogni postazione è computerizzata: i dati del Part Program vengono immagazzinati nel sistema informativo dell’azienda e sono direttamente consultabili tramite un comune PC collegato alla rete.

Ogni macchina scarta in modo automatico il pezzo assemblato se i valori registrati risultano fuori dai limiti impostati; il sistema di tracciabilità, basato su codici a barre,discrimina quindi i non conformi,impedendo (se la procedura di segregazione

non è stata eseguita dall’operatore) che il pezzo venga comunque lavorato dalle postazioni a valle.

Il lavoro preliminare da parte dei tecnici ha riguardato lo studio del layout, il bilanciamento della produzione, nonché lo studio dei tempi e metodi sulla base dei dati forniti dal costruttore dei macchinari di assemblaggio.

Il prodotto assemblato sulla linea prevede due varianti la versione A0005153 (idroguide sx) e la A0005396 (destra) (destinate ai mercati che adottano i rispettivi sistemi) anche se il 90% della richiesta totale è coperta dal modello sinistro. Dovendo la linea produrre 2 versioni, sono necessarie attrezzature che consentano un cambio tipo agevole e con tempi di set-up il più possibilmente ridotti (per attrezzature si intendono tutti quei dispositivi che bloccano e riferiscono il pezzo rispetto alla macchina: infatti, come è facile immaginare, le guide destre, rispetto a quelle sinistre, dovranno essere posizionate in maniera diversa per consentire l’assemblaggio sulle medesime macchine).

La metodologia produttiva adottata è quella del JIT, cioè una produzione a flusso teso, per la quale i lotti in produzione sono rappresentati dai singoli semiassemblati, ed il mix di produzione (cioè numero di guide sinistre e numero di guide destre) ricalca ‘istante per istante’ il mix richiesto dal cliente

Il layout scelto per la linea produttiva è a forma di “L”, in modo tale da garantire un flusso dei pezzi attraverso il processo il più lineare possibile, consentendo al contempo un accesso agevole alla linea per i mezzi di movimentazione ed il rispetto dei vincoli imposti per quanto riguarda la quantità e la forma della superficie occupata.

Il kanban è un sistema di controllo del flusso del materiale che tende a rimpiazzare solamente ciò che è stato consumato dal cliente, in questo caso interno (cioè il processo a valle), nel modo più economico possibile.

I kanban delle sedi in alluminio e delle cremagliere vengono serviti da carrelli a forche, così come il prelievo dei prodotti finiti al termine del processo; mentre i kanban dei singoli componenti da assemblare su ogni stazione (boccole di diversa dimensione da assemblare, cuscinetti da piantare, valvole, etc. ) sono riempiti manualmente dagli addetti dell’ente esterno TNT.

Come già accennato, poiché si adotta una produzione ‘a flusso teso’, la produzione è tirata dalle richieste di prodotti finito, quindi a ritroso attraverso le varie fasi di assemblaggio.

Subito dopo l’installazione dei macchinari, la fase di avvio ha richiesto, da parte dei tecnici, una serie di prove per il settaggio dei parametri, nonché adeguamenti inerenti il bilanciamento della produzione e lo studio dei tempi e metodi.

La linea è disposta in modo che le operazioni siano divise tra 7 operatori ed i tempi delle diverse postazioni sono tendenzialmente allineati in modo che la cadenza produttiva sia più o meno la stessa per tutte le operazioni.

Attualmente la linea lavora su 3 turni dal lunedì al venerdì, eccetto casi straordinari quando non si riesce a coprire la richiesta del cliente e allora si lavora anche il sabato.

I turni di lavoro rispettano i seguenti orari: • Turno A h 6:00 ÷ 14:00;

• Turno B h 14:00 ÷ 22:00; • Turno C h 22:00 ÷ 6:00.

Gli operatori si alternano fra i diversi turni settimanalmente.

Ogni turno ha a disposizione 30 minuti per la pausa pranzo e 20 minuti per le pause fisiologiche.

2.2

Descrizione delle fasi di assemblaggio di un assieme

guida IVECO DAILY

La sequenza di montaggio è suddivisa in sette fasi, ognuna asservita da un operatore. Le fasi sono collegate da buffer intermedi che consentono il normale svolgimento delle attività in caso di anomalie di facile risoluzione.

Nella figura sottostante sono riportate sinteticamente le operazioni svolte da ogni fase.

Di seguito sono riportate schematicamente per ogni fase le operazioni con relativi particolari montati.

Figura 2 - 2 Operazioni della fase 10

Figura 2 - 2 Operazioni della fase 30

Figura 2 - 4 Operazioni della fase 50

Figura 2 - 5 Operazioni della fase 60

Figura 2 - 6 Operazioni della fase 70

Per chi sia interessato a comprendere dettagliatamente il funzionamento della linea di assemblaggio può approfondire l’argomento nei paragrafi successivi.

2.2.1 Fase 10

La stazione 10 è costituita da un sistema di riferimento dotato di bloccaggio idraulico in grado di trattenere il lato valvola della sede in posizione verticale, con il tubo inclinato verso il basso. Nelle due versioni sx e dx il lato tubo sarà una volta sul lato destro e l’altra sul sinistro della valvola.

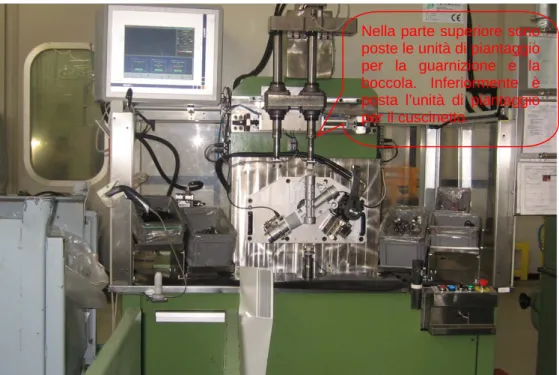

Nella parte superiore della stazione vi è collocata una slitta orizzontale sulla quale sono collocate due unità di piantaggio.

Nella parte superiore sono poste le unità di piantaggio per la guarnizione e la boccola. Inferiormente è posta l’unità di piantaggio per il cuscinetto.

Figura 2 - 7 Banco per il 1° premontaggio con l'individuazione delle unità di piantaggio

La prima unità pneumatica esegue l’introduzione della guarnizione nella sede valvola controllando la quota di posizionamento finale con un finecorsa; inoltre è dotata di una slitta verticale completa di opportuno terminale per trattenere la guarnizione stessa e verificarne la posizione. Al carico vi è una fotocellula di controllo presenza guarnizione. La seconda unità idraulica esegue l’inserimento della boccola sinterizzata nella sede valvola. L’unità è dotata di cella di carico e trasduttore lineare che verificano il corretto carico di piantaggio e la posizione finale. Al carico vi è una fotocellula di controllo presenza boccola sinterizzata.

Nella parte inferiore della stazione vi è collocata un’unità di piantaggio cuscinetto radiale. L’unità idraulica esegue l’inserimento del cuscinetto nella sede valvola.

L’unità è dotata di cella di carico e trasduttore lineare e di un apposito attrezzo per il trattenimento del cuscinetto.

L’operatore presso la stazione 10 preleva la sede dal contenitore, attacca l’etichetta del barcode e lo attiva e assembla sulla sede un o-ring.

Figura 2 - 8 Primo piano dell'inserimento o-ring nella cava della sede lato tubo

Successivamente carica la sede con il lato valvola verticale e preleva dalle cassette i vari componenti da assemblare e li inserisce manualmente sugli attrezzi di trattenimento, come si vede nella figura 2–11, e comanda il via ciclo.

Figura 2 - 9 Inserimento dei particolari nelle unità di piantaggio

Il sistema di bloccaggio entra in funzione ed inizia la sequenza di montaggio.

Il primo cilindro di piantaggio posto sulla slitta superiore esegue l’inserimento della guarnizione, trasla lateralmente e la seconda unità esegue il piantaggio della boccola sinterizzata controllandone il corretto carico e la posizione finale.

Il cilindro di piantaggio inferiore esegue l’inserimento del cuscinetto controllandone il carico di piantaggio e la posizione finale. Completato il ciclo, l’operatore deposita la sede stessa nell’apposito riferimento della stazione 30.

Figura 2 - 10 Posizionamento della sede nella stazione 30

Nel caso di scarto il pezzo rimarrà bloccato nell’apposita sede e solo con il comando di un apposito pulsante l’operatore potrà toglierlo dal sistema di riferimento e depositarlo nel segregatore degli scarti.

L’operazione 20 prevede il lavaggio del tubo tramite una lavatrice verticale.

Le soffianti sono inclinate verso il basso.

Figura 2 - 11 Primo piano della lavatrice con all’interno un tubo

In tutte le lavatrici sono collocati degli ugelli per l’erogazione del liquido Safesol e di soffianti per “asciugare” il pezzo.

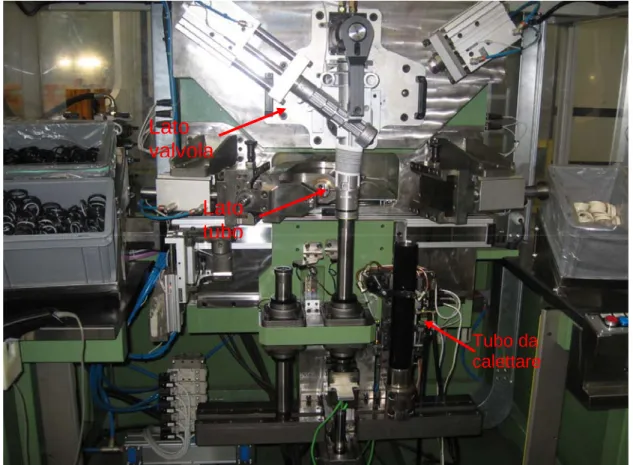

L’operazione 30 si occupa del montaggio tubo su sede. La stazione è costituita da un sistema di riferimento dotato di bloccaggio idraulico, in grado di trattenere il lato tubo sulla sede in posizione verticale, con il lato valvola inclinato verso l’alto.

Nelle due versioni sx e dx il lato valvola sarà una volta sul lato destro e l’altra sul sinistro del lato tubo.

Lato

valvola

Lato

tubo

Tubo da calettareFigura 2 - 12 Illustrazione del posizionamento del pezzo posto a bordo macchina del 2° premontaggio

Nella zona centrale all’altezza della zona di piantaggio tubo vi è collocata un’unità idraulica dotata di opportuni utensili di cianfrinatura. Nella parte inferiore della stazione vi è collocata una slitta orizzontale sulla quale sono poste tre unità di piantaggio. La prima unità esegue l’inserimento dell’anello di guida cremagliera all’interno della sede. L’unità è dotata di cella di carico e di un trasduttore lineare. Al carico vi è una fotocellula di controllo presenza anello. La seconda unità esegue l’inserimento della guarnizione nella sede tubo. L’unità è dotata di un tastatore potenziometrico per verificare la presenza dell’anello bianco sulla guarnizione. Al carico vi è una fotocellula di controllo presenza guarnizione.

La terza unità idraulica esegue l’inserimento del tubo nella sede valvola. L’unità è dotata di cella di carico e potenziometro lineare e di un apposito attrezzo per il trattenimento del tubo in fase. Al carico vi è un sensore di controllo presenza tubo. Nella figura 2–15 sono evidenziate le unità di piantaggio dei vari particolari.

Unità di piantaggio dell’anello di spallamento Unità di piantaggio della guarnizione Unità di piantaggio del tubo

Figura 2 - 13 Illustrazione delle unità di piantaggio

Nella stazione 30 si monta manualmente l’o-ring lato valvola, si ingrassa il lato della sede dove è calettato il tubo.

Figura 2 - 14 Primo piano dell’ inserimento del 2° o-ring nella cava della sede lato tubo

A questo punto l’operatore posiziona negli appositi riferimenti la sede, il tubo, l’anello di guida cremagliera e la guarnizione (figura 2-17) e comanda il via ciclo.

Il sistema di bloccaggio si aziona, l’unità di piantaggio anello di guida cremagliera pianta lo stesso all’interno della sede controllandone forza e posizione finale. Simultaneamente l’unità posta a lato controlla la presenza dell’anello bianco all’interno della guarnizione sulla seconda unità. Il carro inferiore trasla e presenta la seconda unità sotto la sede. La seconda unità esegue l’inserimento della guarnizione nella sede controllando il raggiungimento della posizione finale. Il carro trasla e porta la terza unità con il tubo sotto la sede. L’unità esegue il piantaggio del tubo nella sede controllandone la forza necessaria e la quota di posizione finale. Terminati i cicli di montaggio, due unità dotate di opportuni utensili cianfrinatori eseguono la cianfrinatura del tubo sulla sede. Sono previsti dei tastatori per la verifica dell’integrità degli utensili. Dopo il montaggio dei particolari, l’operatore preleva il pezzo e lo colloca sul buffer per la fase successiva.

2.2.2 Fase 20

La fase 20 comprende l’operazione 40, 50 e 60. L’operazione 40 lava la cremagliera, la 50 inserisce la cremagliera nella sede e la 60 caletta la boccola sulla sede.

L’operazione 40 lava la cremagliera impiegando una lavatrice. La lavatrice è dotata di sportello anteriore per il carico della cremagliera e di uno sportello posteriore per lo scarico in automatico della stessa.

Sportello posteriore per lo scarico, la cui apertura è automatica Sportello anteriore per il carico, la cui

L’addetto incaricato di questa mansione provvede all’ingrassaggio della cremagliera ed all’inserimento della cannuccia sulla parte dentata della cremagliera, come si vede nella figura seguente.

Figura 2 - 17 Inserimento della cannuccia sulla parte dentata della cremagliera

A questo punto carica la cremagliera sulle contropunte nella lavatrice e comanda il via ciclo. La lavatrice chiude lo sportello anteriore ed esegue il ciclo di lavaggio. Terminato il ciclo, si apre lo sportello posteriore che consente ad un pick & place di prelevare la cremagliera e di depositarla nelle contropunte della stazione successiva. L’operazione 50 inserisce la cremagliera nel tubo. Il banco di inserimento è costituito da un sistema di riferimento per il tubo posto su un’asse verticale motorizzato a vite e da un sistema di contropunte in grado di trattenere la cremagliera. L’operatore deposita la sede con il tubo piantato nel riferimento posto sulla slitta e comanda il via ciclo, dopo aver letto il barcode del sistema sterzante.

Figura 2 - 18 Primo piano del posizionamento della sede con tubo calettato nel banco per l'inserimento cremagliera

La slitta con a bordo la sede sale verticalmente attraverso la contropunta superiore, il pick & place con in pinza la cremagliera precedentemente lavata si posiziona sotto le

contropunte che si chiudono trattenendo la cremagliera. Il pick & place esce dagli ingombri e si prepara alla presa di una nuova cremagliera.

La slitta con a bordo l’assieme sede–tubo scende verticalmente fino all’ inserimento della cremagliera. Il tubo si posiziona in prossimità della contropunta inferiore.

erimento della boccola è costituita da un Terminata l’operazione correttamente, l’operatore preleva il premontato e lo colloca nei riferimenti della stazione successiva.

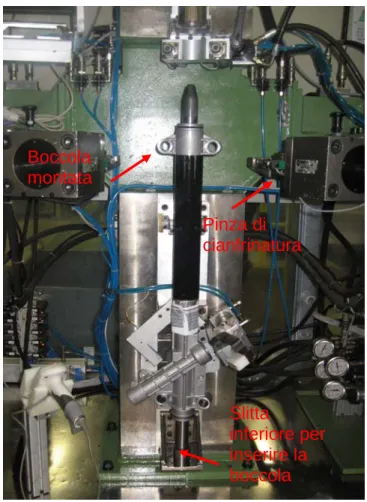

L’operazione 60 inserisce la boccola sul tubo e mediante una pinza di cianfrinatura deforma il tubo. La macchina per l’ins

sistema di riferimento e bloccaggio in grado di posizionare la guida con l’asse cremagliera verticale, da una slitta orizzontale sulla quale è collocata una pinza di cianfrinatura e da una unità verticale inferiore dotata di cella di carico e potenziometro.

Figura 2 - 19 Dettaglio del banco di inserimento boccola Pinza di cianfrinatura Boccola montata Slitta inferiore per inserire la la bocco

della cannuccia di protez

to e la slitta inferior

Figura 2 - 20 Inserimento ione sulla cremagliera

Dopo la lettura del barcode del sistema sterzante, l’operatore comanda il via ciclo. Il pezzo viene blocca e inserisce la boccola all’interno del tubo controllando la forza e la quota di introduzione. Completato il ciclo di piantaggio la inza posta lateralmente esegue la cianfrinatura della boccola sul tubo. Terminata er

a fase 30 prevede il lavaggio della valvola, il montaggio della valvola ed altri articolari ed il montaggio dei tubetti.

ione valvola, che è successivamente montata manualmente ell’operazione successiva.

p

l’operazione correttamente, l’operatore preleva il pezzo e lo colloca sul buff intermedio tra due fasi.

2.2.3 Fase 30

L p

L’operaz 70 lava la n

Il banco dell’operazione successiva è costituito da un sistema di riferimento in grado di posizionare la guida con l’asse valvola in verticale dotato di due slitte di posizionamento cremagliera, da una slitta orizzontale sulla quale sono collocate delle unità verticali per l’inserimento nella torre-valvola della valvola, del cuscinetto a rulli, della guarnizione e del seeger. Nella parte inferiore vi è una slitta sulla quale sono collocate l’unità di avvitatura dado e l’unità di avvitatura tappo pignone. Nella figura seguente sono indicate le unità di piantaggio presenti a bordo macchina.

Figura 2 - 22 Dettaglio delle unità di piantaggio del banco inserimento particolari su sede

Per quanto concerne il ciclo, l’operatore posiziona la guida proveniente dalla fase precedente nell’apposito alloggiamento, preleva la valvola lavata e la inserisce manualmente all’interno del sistema sterzante (figura 2–25).

Unità avvitatura tappo Unità avvitatura dado Torre -valvola

Nella parte superiore sono poste le unità di piantaggio guarnizione, see cuscinetto

Su lo eriori il dado e il tappo pignone (come si vede in figura 2–26) e

Figura 2 - 24 Posizionamento dei particolari da montare negli appositi alloggiamenti

In sequenz

uarnizione e dell’anello seeger controllando la forza e la quota di inserimento.

’operazione 90 prevede il montaggio manuale dei tubetti. L’operatore, mentre la

macchina “ ende un t ngo e li

assembla sulla sede. I tubetti dal lato valv

direttamente in uno dei due fori presenti sulla sed o lato prevedono l’assemblaggio tramite una vite forata acc

contatto tra sede e tubetto e un’altra rondella (figura 2-27).

ccessivamente posiziona sulle unità superiori il cuscinetto, la guarnizione e l’anel elastico, sulle unità inf

comanda il via ciclo.

a le unità verticali superiori eseguono l’introduzione del cuscinetto, della g

L’unità di avvitatura dado esegue il bloccaggio del dado stesso sulla valvola controllandone coppia e angolo, come ugualmente fa l’unità di avvitatura tappo pignone.

L

goldrake” pianta i particolari, pr ubetto corto e uno lu

ola hanno un raccordo che si inserisce e e dall’altr

oppiata con una rondella di rame posta a tra tubetto e testa esagonale della vite

Figura 2 - 25 Primo piano dell'accoppiamento realizzato tra vite, tubetto e rondelle di rame

Per bloccare le estremità con raccordo, tra i tubetti è posta a cavallo una piastrina che è successivamente avvitata con una vite alla sede (figure 2-28 e 2-29).

Figura 2 - 26 Banco per il montaggio tubetti

Figura 2 - 27 Inserimento della vite nella piastrina

2.2.4 Fase 40

La fase 40 comprende nto e il piantaggio dei

.

L’operatore si occ on 2 teste. Egli deposita

l’ass ione e comanda il via ciclo. Il lettore

codice a barre automatico verifica

successivamente i condotti dell’aria si posizi re valvola ed inizia

Piastrina a cavallo tra i due tubetti

la prova in aria, il run in, lo spessorame silent bloks

upa di mandare il banco prova tenuta c ieme guida nell’alloggiamento della staz

il codice a barre posto sulla sede e onano sui fori della tor

Figura 2 - 28 Prova in aria: fori adduttori impiegati per la prova

La prova in aria è fondamentale, poiché è il primo test che verifica la tenuta pneumatica dell’assieme guida assemblato fino a questa fase.

Il controllo della perdita si basa sulla misura della caduta di pressione mediante un trasduttore collegato al componente in prova da un lato ed un volume di riferimento dall’altro.

Il ciclo d vide in cinque fasi:

• sa,

• i riempimento, • tabilizzazione, • Tempo di test,

• Temp

essione in base alla

va l’aria in pressione per i test Fori con cui si inietta e si prele i misura si di Tempo di atte Tempo d Tempo di s o di svuotamento.

Come si evince dalla figura 2-31, la pressione varia in funzione del tempo. Infatti, in base alla fase in cui si trova il test , si avrà un dato valore di pr

Figura 2 - 29 Andamento della pressione in funzione del tempo

La prova in aria può essere suddivisa in diversi step:

• colpo in pressione a 4,9 bar per riassettare le guarnizioni; • prova in bassa pressione a 0,8 bar;

• prova in alta pressione a 4,9 bar; • prova a vuoto a -0,8 bar;

• colpo

a prova a vuoto è eseguita per verificare la tenuta delle due guarnizioni “back ring”. loro tenuta varia a seconda del

lato p olari guarnizioni a

labbr s cui si effettua una maggiore tenuta e

quindi non si avrebbe la certezza che siano state assemblate correttamente durante il pro s

La p v te più consistenti

di run in richiede l’ingrassaggio manuale della lunetta e il suo in pressione a 4,9 bar per riassettare le guarnizioni.

L

Per queste guarnizioni presenti nell’assieme guida la

in ressione, non effettuando la prova a vuoto queste partic o arebbero stimolate solo dal lato in

ce so.

ro a a bassa pressione è effettuata per rilevare le perdi all’interno dell’assieme guida.

La prova in alta pressione individua le perdite più piccole non identificabili con le prove precedenti.

Nel caso di pezzo scarto l’operatore potrà rieseguire il ciclo di collaudo. Lo scarto è gestito dall’operatore.

L’operazione

Ingrassaggio manuale de

Figura 2 - 30 lla lunetta

Figura 2 - 31 Inserimento

Dopo aver comandato il v iona sulla lunetta, e

attraverso la sonda controlla la presenza rto ed inizia il ciclo di run in. Durante l’ultimo ciclo di run in verrà verifi e minimo del profiling

ella c

sulla lunetta

della lunetta nel foro che la collega con la cremagliera

ia ciclo, l’unità verticale si posiz dell’inse

cato il valore massimo

d remagliera tramite un trasduttore lineare che controlla se il delta cremagliera sia min/max 0,1 mm. Il valore misurato è comunicato attraverso la rete al banco spessoramento lunetta. Successivamente si applica una spinta sulla lunetta tramite il manometro per un numero totale di 10 cicli.

Terminato il run in, l’operatore preleva l’assieme guida e lo posizione nel banco di spessoramento, dove inserisce la molla sulla lunetta (figura 2-34) ed il tappo nella chiave dell’avvitatore (figura 2-35) per poi premere il pulsante di avvio ciclo.

Posizionamento del tappo lunetta n

Figura 2 - 33 ell'avvitatore

due sistemi di e

a fino al

quantità di gioco impostato tenendo conto del I bloccaggio rotanti bloccano il pezzo, le due slitte verticali scendono liberano la cremagliera e l’unità di profiling controlla la presenza della molla.

Un’ unità di avvitatura dotata di trasduttore di coppia ed angolo avvita la ghier

raggiungimento del pacco lunetta cremagliera pistone (questa unità funziona con il controllo della coppia). L’unità laterale di torsione con all’ interno la cella di carico si posiziona contro la cremagliera spingendo la stessa con un carico di circa 350 N. Se il pacco è realizzato la cremagliera reagisce alla forza applicata senza muoversi. L’unità di misura posiziona una sonda Microcontrol sulla cremagliera. L’unità laterale di torsione arretra leggermente scaricando la cremagliera del carico. La pinza posta sull’unità si chiude sulla cremagliera ed è messa in rotazione da un peso predefinito che crea una coppia intorno ai 20 Nm.

L’avvitatore svita la ghiera lunetta della

L’operazione 130 richiede l’utilizzo di una pressa per il piantaggio dei silent blocks. La stazione è costituita da un sistema di riferimento dotato di spine sulle quali vengono posizionati in sequenza quattro silent blocks inferiori (figura2-37),la sede (figura 2-38) e quattro silent blocks superiori (figura 2-39).

Figura 2 - 35 Inserimento di due silent bloks inferiori nelle spine

Figura 2 - 36 Inserimento dell'assieme guida nelle spine

Figura 2 - 37 Inserimento dei silent bloks superiori

Nella parte superiore vi sono due cilindri idraulici in grado di inserire gli otto silent blocks, controllarne la quota di posizionamento nell’apposito alloggiamento sulla

boccola e sulla sede. Le due unità idrauliche sono dotate di trasduttori di pressione per verificare il raggiungimento di una pressione minima di inserimento.

2.2.5 Fase 50

La fase 50 comprende l’avvitatura dei tiranti (i.b.j.) ed il montaggio soffietti. La macchina per l’avvitatura i.b.j. è dotata di uno scivolo con i tiranti (figura 2-40).

Scivolo di alimentazione dei tiranti Tiranti montati sull’assieme guida

Figura 2 - 38 Banco di avvitatura dotato di scivolo di alimentazione dei tiranti

L’operatore posiziona correttamente il sistema sterzante nell’alloggiamento della macchina, inserisce i 2 i.b.j. nelle apposite teste di avvitatura (figure 2-41 e 2-42) e comanda il via ciclo.

Testa di avvitatura in

Figura 2 - 40 Inserimento manuale dell'i.b.j. nella testa di avvitatura

Il lettore codice a barre verifica il codice assieme guida ed abilita lo staffaggio idraulico che blocca la cremagliera; le unità di posteggio anelli antirumore avanzano e ne controllano la presenza, le unità a mandrino si chiudono sul giunto, i carri porta mandrino si posizionano in prossimità della cremagliera ed inizia il ciclo di avvitatura. Gli avvitatori controllano coppia e angolo di chiusura mentre la sonda micrometrica controlla la posizione lineare di chiusura rispetto alla cremagliera. Completata la fase di avvitatura, due unità idrauliche complete di cianfrinatori posti sulle teste di avvitatura eseguono una acciaccatura sugli i.b.j. Terminato positivamente il ciclo di avvitatura, l’operatore preleva il pezzo e lo deposita nella stazione successiva di montaggio soffietti. Nel caso di pezzo scarto, l’operatore potrà rieseguire il ciclo. L’operazione 150 si occupa del montaggio dei 2 soffietti. Nella figura successiva è raffigurato un assieme guida, con i soffietti montati, posto sull’apposito banco.

La zona posta al di sotto dei soffietti viene ingrassata e a comando di questa operazione vi è un dosatore tempo-pressione. Successivamente i soffietti vengono calettati e fissati tramite una fascetta oetiker alla sede e mediante una fascetta di plastica all’i.b.j.

Fascetta di plastica Fascetta

oetiker

Figura 2 - 42 Primo piano del soffietto montato

2.2.6 Fase 60

In questa fase si fanno una serie di prove funzionali sul banco del servotest e poi si montano i dadi e gli o.b.j.

La prima operazione è il servotest. L’operatore preleva il pezzo dal supporto operazione precedente e la posiziona correttamente a bordo macchina, comandando il via ciclo dopo la lettura del codice a barre, il quale abilita il funzionamento del banco.

I bloccaggi posti sul carro posteriore avanzano e si posizionano sulla guida. Gli adduttori olio si posizionano sui fori ed inizia la sequenza di collaudo.

Il ciclo di collaudo esegue le seguenti operazioni: • Rodaggio cremagliera pistone,

• Slip test,

• Controllo del rack-pull,

• Parziale svuotamento del sistema sterzante.

La lunghezza della corsa della cremagliera deve essere contenuta all’interno di un range di tolleranza opportunamente stabilito per evitare che si abbiano delle malfunzionalità in fase di esercizio. Più precisamente : se la corsa è minorata si ottiene un angolo di sterzata ridotto, mentre se la corsa è maggiorata si verifica il contatto tra ruota e passaruota quando la cremagliera è a fine corsa.

Lo slip test è effettuato per controllare la tenuta della guarnizione presente sul disco della cremagliera. La prima operazione svolta è quella di portare la cremagliera fino all’estremità destra della corsa ( a battuta) in modo che non abbia la possibilità di traslare ulteriormente sotto carico. Successivamente si immette olio in pressione nella camera di sinistra in maniera da premere la cremagliera verso destra. Essendo questa già a battuta, l’unica via di uscita per l’olio è quella di passare nell’altra camera. Se il trafilamento rientra in un range prestabilito la scatola sterzo è da ritenersi conforme, altrimenti scarto.

Il test del rack pull consiste nel tirare la cremagliera in entrambi i versi simulando il comportamento che si verificherà nella realtà e controllare che i valori del carico necessari ad effettuare tale scorrimento siano entro le tolleranze.

Di conseguenza se il carico in esame è inferiore o superiore alle soglie stabilite il test non è superato. Durante il funzionamento reale un assieme guida che avesse un carico di rack pull molto basso porterebbe ad avere uno sterzo troppo “morbido”, situazione non accettabile quando le velocità sono elevate. Invece se il carico fosse troppo alto, la coppia da applicare allo sterzo risulterebbe in questo caso molto alta, situazione stavolta ottimale alle alte velocità in quanto si ottiene una risposta dello sterzo precisa ma allo stesso tempo porterebbe ad avere uno sterzo troppo “duro” durante il ciclo cittadino. Il carico di rack pull è determinato principalmente da un fattore: il gioco tra la lunetta e la cremagliera. La regolazione di tale parametro è fondamentale per il funzionamento della scatola sterzo. Un valore troppo elevato dà origine ad un basso carico di rack pull, a vibrazioni elevate e conseguentemente a

rumorosità. Viceversa un gioco troppo basso dà luogo a bassa rumorosità ed a uno sterzo più preciso e puntuale, ma la guidabilità alle basse velocità è molto scarsa. Terminato positivamente il ciclo di collaudo, il carro con i bloccaggi e le adduzioni olio arretra e l’operatore può prelevare il pezzo.

Successivamente l’operatore provvede a montare manualmente i dadi e gli o.b.j. sugli i.b.j.

2.2.7 Fase 70

La fase 70 comprende la regolazione fine, il completamento e l’imballo dell’assieme guida.

Sul banco di regolazione fine (figura 2-46) è completata l’avvitatura degli o.b.j. e dei dadi e lo svuotamento del sistema sterzante.

L’operatore posiziona correttamente la guida a bordo macchina ed inserisce gli o.b.j. nelle sedi sulle unità di avvitatura (figura 2-47) e comanda il via ciclo.

Figura 2 - 45 Posizionamento manuale di un o.b.j. nell'unità di avvitatura

Il pezzo viene trattenuto dai bloccaggi, il lettore verifica il codice a barre ed inizia il ciclo di avvitatura dei dadi e degli o.b.j. fino al raggiungimento di questi alla quota finale. Raggiunta la posizione, due unità di avvitatura dadi dotate di testine flottanti ed avvitatori con controllo di coppia bloccano i dadi stessi contro gli o.b.j. controllando la coppia di chiusura. Successivamente le unità di avvitatura o.b.j. ruotano portando in posizione angolare corretta gli o.b.j. stessi. Su questo banco si esegue anche la micropuntinatura sulla sede del codice a barre, che prima era riportato sull’etichetta attaccata alla sede.

Terminata l’operazione di avvitatura e micropuntinatura, l’operatore preleva il pezzo e lo adagia sul klamp (figura 2-48) dove si svolge l’operazione successiva.

Figura 2 - 46 Banco per il completamento dell'assieme guida

Qui manualmente l’addetto provvede al montaggio dei tappi dei fori di adduzione olio (figura2-49), del parapolvere (fgura2-50), del cappuccio di protezione (figura 2-51) e del cappuccio di protezione input shaft posto sulla valvola.

Figura 2 - 47 Primo piano dei fori in cui inserire i tappi

Ora il sistema sterzante può ritenersi completo per cui è prelevato e deposto nel cassone pezzi finiti.

Figura 2 - 50 Contenitore dell'assieme guida assemblata

2.3

Problematiche emerse

Nella fase di acquisizione di informazioni della linea e di supervisione del funzionamento della medesima si sono riscontrate le seguenti problematiche:

1) Variazioni dei metodi di lavoro rispetto a quelli riportati negli Standard Operation Sheet S.O.S (documento presente su ogni postazione utilizzato per fornire agli addetti delle linee guida per la corretta esecuzione delle operazioni)

2) Variazioni dei tempi macchina dovute a modifiche apportate nei parametri o nelle condizioni di funzionamento delle macchine non comunicate al personale dell’ufficio tempi e metodi

3) Bilanciamento non corretto della linea, che causa un funzionamento ad intermittenza delle fasi a monte del collo di bottiglia e/o flusso limitato dal collo di bottiglia; in altre parole prima del collo di bottiglia si generano delle scorte e dopo delle attese

4) Sequenza di montaggio con sprechi di tempo dovuti a movimentazione inutile,operazioni non necessarie, etc.

5) Scostamento tra produzione reale e quella a sistema, poiché i tempi effettivi di montaggio sono diversi da quelli inseriti nei software aziendali utilizzati per calcolare gli indicatori aziendali

6) Macchine non perfettamente funzionanti

7) Attrezzatura e supporti non idonei generanti dei non conformi

2.4

Scopi dell’attività di stage

Le azioni da svolgere per risolvere le problematiche individuate sono:

9 Redazione dei nuovi metodi di lavoro utilizzati per aggiornare gli S.O.S., indispensabili per formare gli operatori

9 Controllo dei tempi delle varie postazioni tramite più rilevazioni cronometriche utilizzate per calcolare il tempo medio da riportare nel moduli elaborazione

9 Messa a punto dei parametri di alcune macchine per riportarli in specifica o per migliorare le prestazioni (tempi, qualità)

9 Riduzione del tempo della postazione collo di bottiglia e conseguente incremento della produzione

9 Inserimento dei dati aggiornati nei software SAP e AS400 per ottenere degli indicatori che illustrino il reale andamento dell’azienda

9 Riparazione delle macchine e sostituzione degli attrezzi e dei supporti non adatti

Per la risoluzione dei problemi sono state coinvolte diverse funzioni aziendali poiché sono coinvolti vari aspetti del processo (macchine, metodi,. documentazione).

E’ stato necessario un lungo periodo di acquisizione delle informazioni e di osservazione della linea per comprenderne il funzionamento.

2.5

Breve descrizione delle attività svolte

Le due macroattività svolte riguardano l’ambito dell’analisi dei tempi e dei metodi di lavoro della linea ed inglobano le azioni individuate nel paragrafo precedente.

La prima attività ha riguardato la ritempificazione della linea con il vincolo di non richiedere investimenti. Nello svolgimento di questo lavoro sono state incluse le azioni indicate nel paragrafo precedente.

Gli obiettivi perseguiti sono: • Miglior bilanciamento • Riduzione tempo ciclo • Aumento della produzione

Dal raggiungimento degli obiettivi si ottiene una riduzione del costo di realizzo del prodotto, dovuto ad un minor impiego della manodopera.

L’altra attività consiste in uno studio realizzato per aumentare la produzione giornaliera a seguito di una richiesta fatta dal cliente finale.

Da un input aziendale di eliminare il turno lavorativo notturno sono state formulate due soluzioni. Una che preveda di lavorare su due turni giornalieri e l’altra su tre turni, come allo stato attuale.

Per ogni soluzione sono redatti i metodi di lavoro, calcolati i tempi di ogni singola postazione e configurato il layout.