C

APITOLO2. MRP

INS

APR/3

2.1 Cosa è un sistema ERP - SAP R/3

SAP è un sistema ERP (Enterprise Resources Planning), ossia è lo strumento che permette di tenere sotto controllo contemporaneamente tutte le aree aziendali, tra le quali la produzione, i fornitori e i terzistiFFF

1

FFF, in modo da consentire una lineare gestione dei materiali ed una efficiente

gestione delle risorse. L’aumento della popolarità dell'ERP e la riduzione dei costi per l'ICTFFF

2

FFF (information and

communication technologies), ha consentito lo sviluppo di applicazioni che supportano i manager nelle varie attività di business come:

Controllo degli inventariFFF

3

FFF;

Tracciamento degli ordini; Servizi per i clienti;

Finanza, marketing e risorse umane.

La prima versione dell'ERP metteva in collegamento diretto le aree di gestione contabile con l'area di gestione logistica (magazzini e approvvigionamento), successivamente si è iniziato ad implementare relazioni interne anche con le aree di vendita, distribuzione, produzione, manutenzione impianti, gestione dei progetti e gestione delle risorse umane. I moderni sistemi ERP (SAP, JD-Edwards, Oracle Suite, Baan, ecc.) coprono tutte le aree che possono essere automatizzate e/o monitorate all'interno di un'azienda, permettendo così agli utilizzatori di operare in un ambiente uniforme e integrato, indipendentemente dall'area applicativa.

Gli attuali sistemi informativi sono in grado di offrire un supporto completo a tutti i livelli e a tutte le funzioni aziendali, migliorando la capacità decisionale di manager e dipendenti, e fornendo informazioni necessarie per la gestione e il miglioramento di tutti i processi aziendali. Nel corso del tempo - con l'evoluzione della tecnologia e la diffusione delle ICT - i sistemi informativi di supporto alle aziende, sono diventati sempre più un indispensabile strumento di supporto operativo e strategico.

1 Per terzista si intende una determinata azienda esterna, alla quale è affidata la produzione di un determinato prodotto o servizio.

2 ICT è l'acronimo di Information and Communication Technology, cioè Tecnologie dell'Informazione e della comunicazione (TIC). Con questa sigla s’intende la convergenza d’informatica e telematica per nuovi modi di trasmettere l'informazione.

3 Inventario: documento nel quale sono registrati, nell'aspetto qualitativo e in quello quantitativo, i componenti attivi e passivi del patrimonio di una azienda.

2.2 Funzionamento dei sistemi ERP

Gli attuali sistemi ERP come SAP R/3, si basano su una suite di moduli software integrati e interdipendenti che supportano i processi aziendali interni di base quali:

● Finanza e Contabilità ● Risorse umane

● Produzione e Pianificazione ● Vendite e Marketing

Tutte le operazioni e le informazioni elaborate da queste aree aziendali, confluiscono in un database centrale comune: esso scambia dati con le numerose applicazioni che supportano le attività commerciali interne all'organizzazione, consentendo la gestione e l'analisi delle informazioni.

Quando un processo immette nuove informazioni, esse sono immediatamente disponibili agli altri processi aziendali (come in figura 2.2), gli utenti possono accedere al sistema e ad esempio vedere in qualsiasi momento dove si trova un particolare ordine, e al tempo stesso, il management può acquisire informazioni sull'andamento del business.

2.3 I sistemi di gestione della catena di approvvigionamento in SAP R/3

L'attuale situazione economica, caratterizzata da un'elevata concorrenza, costringe le aziende a prestare molta più attenzione al modo in cui gestiscono le loro catene di approvvigionamento. Oggi la SCM (Supply Chain Management, gestione della catena di approvvigionamento) non riguarda soltanto l'evasione degli ordini ma è strettamente legata a problemi strategici, quali la capacità di creare e fornire nuovi prodotti o nuovi modelli di business.

La SCM si riferisce agli stretti legami esistenti tra le attività implicate nell'acquisto, nella produzione e nello spostamento di un prodotto, e al coordinamento tra tali attività. Essa integra i processi aziendali rendendo più veloce il flusso bidirezionale delle informazioni, dei prodotti e delle risorse economiche lungo la catena, con conseguente riduzione dei tempi, eliminazione degli sprechi di energie e abbattimento dei costi di magazzino.

La catena dell'approvvigionamento comprende molti processi principali e secondari che servono a rendere più veloce questo flusso di informazioni e di materiali.

L'SCC (Supply Chain Council, comitato per la catena di approvvigionamento) ha sviluppato uno SCOR (Supply Chain Operations Reference Model) che costituisce un modello di riferimento per i processi di vari settori industriali. Lo SCOR definisce una serie comune di processi per aiutare le aziende a comprendere meglio le problematiche legate alla gestione della catena e definire traguardi per il suo miglioramento.

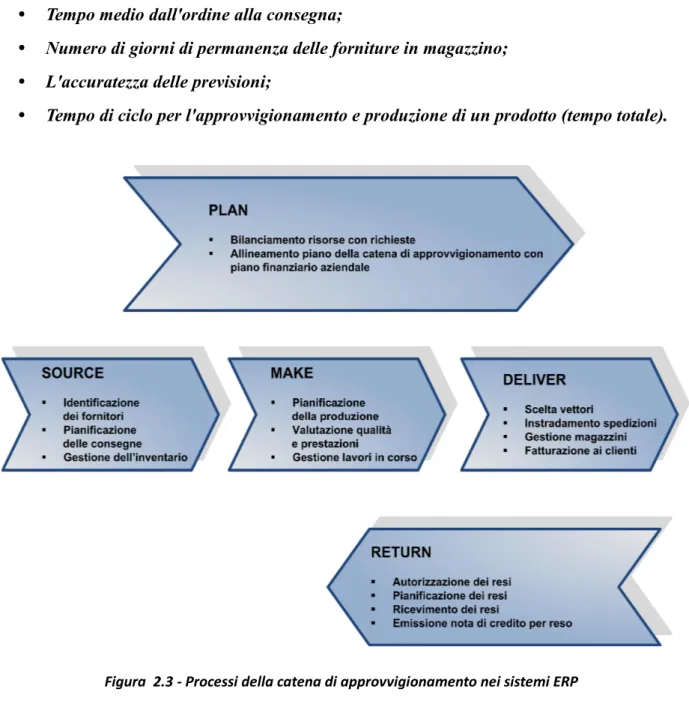

Lo SCOR ha individuato cinque processi primari della catena di approvvigionamento:

PLAN. E' costituito dai processi che bilanciano la domanda e l'offerta in modo da

consentire di sviluppare un piano d'azione per soddisfare i requisiti di approvvigionamento, produzione e consegna.

SOURCE. E' costituito dai processi di approvvigionamento, di merci e di servizi

occorrenti per creare un particolare prodotto o servizio.

MAKE. E' costituito dai processi di trasformazione di un materiale in un prodotto finito,

per soddisfare la domanda pianificata o effettiva.

La logistica svolge un ruolo importante in questi processi, occupandosi della pianificazione e del controllo di tutti i fattori che avranno ripercussioni sul trasporto del prodotto o del servizio, entro le scadenze prefissate e al minimo costo.

Per gestire la catena dell'approvvigionamento, l'azienda cerca di eliminare le fasi ridondanti, i ritardi e le quantità di risorse bloccate lungo il percorso, gestendo al tempo stesso le relazioni con altri membri della catena. Il sistema di pianificazione MRP, oggetto del presente lavoro di tesi, è proprio uno degli strumenti fondamentali per la gestione della catena di approvvigionamento: supporta le aziende nel coordinare, scadenzare e controllare l'approvvigionamento, la produzione, la gestione delle scorte e la consegna dei prodotti o dei servizi.

I principali parametri di misura delle prestazioni della catena di approvvigionamento sono: • Fill rate – capacità di evadere gli ordini entro la scadenza;

• Tempo medio dall'ordine alla consegna;

• Numero di giorni di permanenza delle forniture in magazzino;

• L'accuratezza delle previsioni;

• Tempo di ciclo per l'approvvigionamento e produzione di un prodotto (tempo totale).

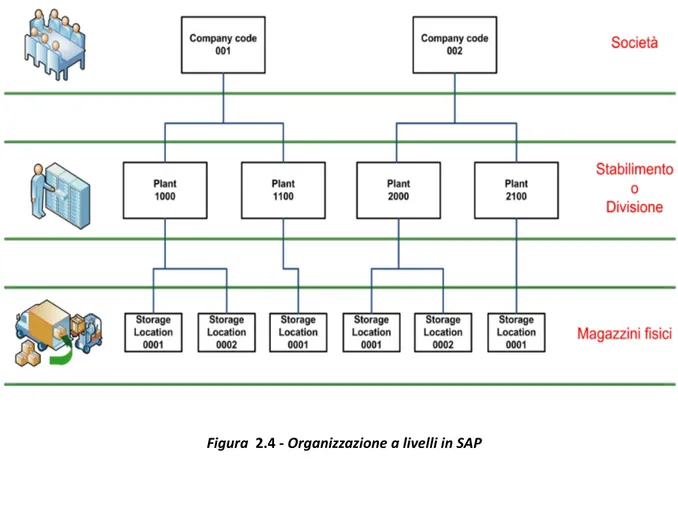

2.4 Organizzazione a livelli dell'azienda in SAP per il processo di logistica

Nel sistema SAP, l'organizzazione a livelli è strutturata come rappresentazione reale dell'azienda.Fondamentalmente l'organizzazione a livelli di SAP è implementata nel seguente modo:

Company code – rappresenta un'unità indipendente con un proprio bilancio;

Plant - rappresenta una particolare divisione della Company code (Produzione, Vendite,

ecc.)

Storage location – rappresenta un particolare magazzino presente all'interno di un

determinato plant.

Come descriverò in seguito, il sistema di pianificazione MRP, può essere gestito in vari modi in base alle caratteristiche dell'organizzazione aziendale e alle scelte dell'alta direzione.

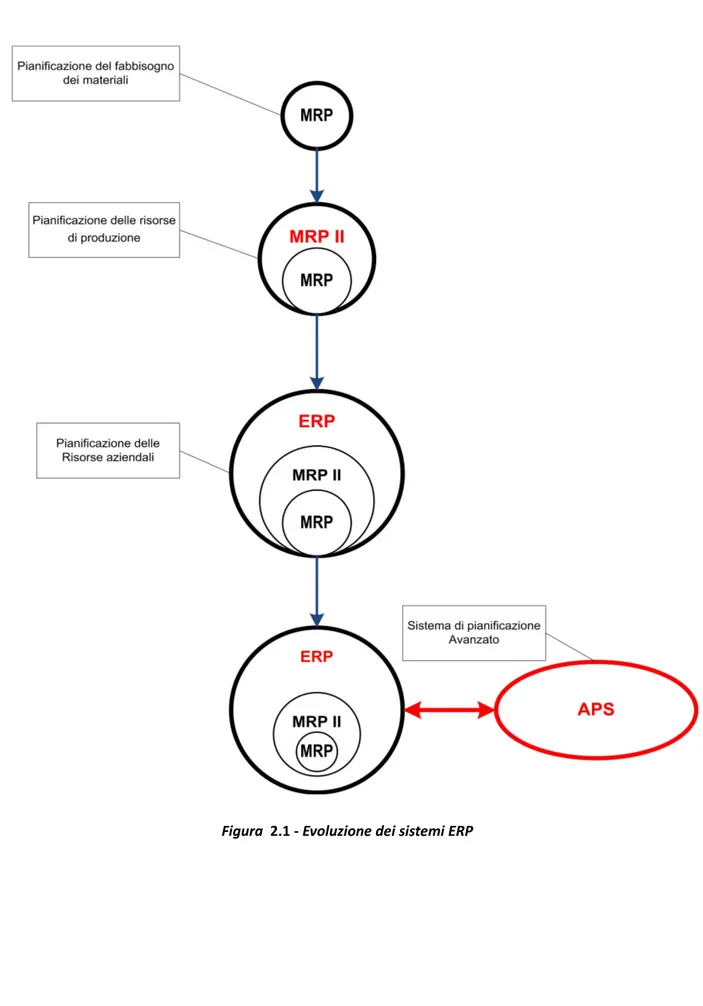

2.5 Come il sistema MRP si integra in SAP R/3

Un sistema ERP è l'evoluzione dei sistemi MRP - MRP II e differisce da questi ultimi poiché

permette di integrare processi logistici con processi economico - finanziari.

Il sistema MRP in SAP, oltre a essere un semplice strumento o metodo di emissione ordini, permette di sviluppare piani di produzione realistici e di coordinare le risorse al fine di:

1. pianificare la produzione, gli acquisti e le spedizioni, rispettando i tempi di consegna pattuiti;

2. Minimizzare gli investimenti in scorte4 (riducendo i costi d'immobilizzo);

3. Assicurare la disponibilità dei materiali, dei componenti, e dei semilavorati per il piano di produzione e per il piano delle consegne.

Figura 2.5 - Il Sistema di pianificazione e controllo dell'azienda (ERP)

4 Le Scorte sono la merce che si tiene in magazzino per bilanciare lo squilibrio tra la domanda di mercato e la capacità produttiva dell'azienda.

2.5.1 Input del MRP in SAP

Tre sono gli UUUinputUUU fondamentali del MRP:

La domanda, in termini di previsioni e ordini cliente: essa proviene di solito da un modulo che è definito in inglese il Master Production Schedule o Piano principale di

produzione;

La distinta base – definita in inglese Bill of Materials o più semplicemente BOM – è l'elenco dei sottoinsiemi, elementi e materie prime necessarie per realizzare il prodotto finito. Ogni articolo della distinta base ha un suo lead time, o tempo di precessione. Il lead time è il tempo lordo, comprendente attesa, trasporti e tempo di evasione necessario per l'approvvigionamento e/o la produzione di un singolo articolo;

La situazione delle scorte in termini di:

✔ Giacenze in magazzino di ogni singolo articolo;

✔ Ordini emessi ai fornitori e alla produzione interna, comprensivi della quantità

ordinata e della data di arrivo prevista.

Il sistema SAP R/3, provvede ad aggiornare automaticamente il dato riguardante il lead time di un determinato articolo.

Tra tutti i dati fondamentali per una corretta pianificazione, il lead time e la giacenza sono i due più importanti, e la loro scorretta gestione determina un'errata pianificazione sia dei materiali sia di tutte le altre risorse, con conseguenti perdite nei profitti e aumenti dei costi.

A

A)) IINPUTNPUT MRP - D MRP - DISTINTAISTINTA B BASEASE

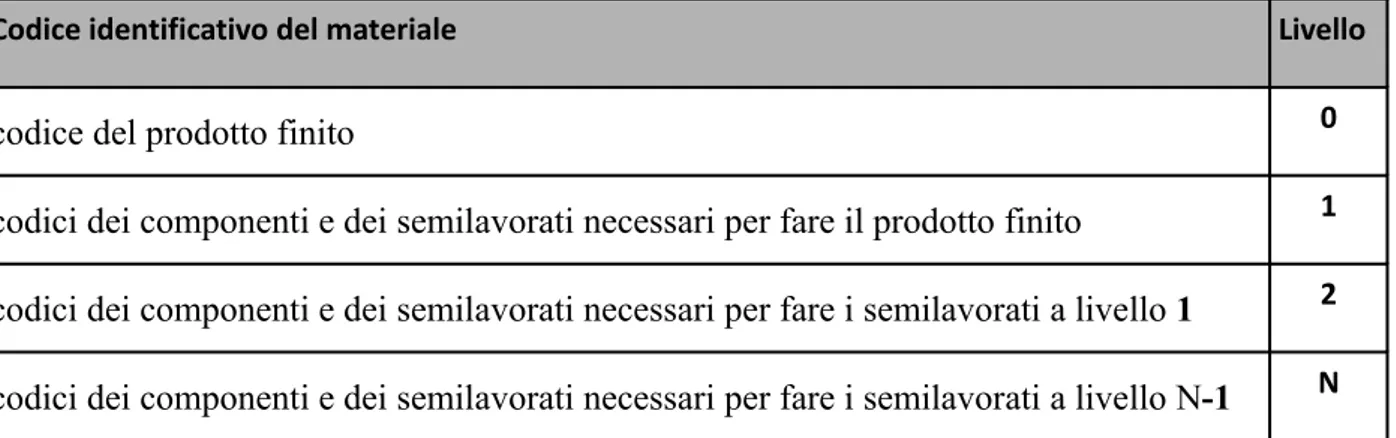

La distinta base (Bill Of Materials) è l’elenco strutturato degli elementi e dei semilavorati che servono per la produzione di un semilavorato o di un prodotto finito.

Le distinte base possono nascere a livello divisionale o sovra divisionale.

La distinta base è suddivisa in livelli e la loro creazione è fatta un livello per volta.

Per visualizzare tutti i livelli della distinta base di un prodotto finito, esistono apposite funzioni in SAP.

All’interno della distinta base gli elementi/assemblati da utilizzare sono in una quantità proporzionale alla quantità dal prodotto finito.

Codice identificativo del materiale Livello

codice del prodotto finito 0

codici dei componenti e dei semilavorati necessari per fare il prodotto finito 1 codici dei componenti e dei semilavorati necessari per fare i semilavorati a livello 1 2 codici dei componenti e dei semilavorati necessari per fare i semilavorati a livello N-1 N

B

B)) IINPUTNPUT MRP - A MRP - ANAGRAFICANAGRAFICA M MATERIALEATERIALEEE S SITUAZIONEITUAZIONESCORTESCORTE

Parlando di distinta base e quindi di articoli, è necessario avere una serie di informazioni riguardanti tutti i prodotti. L’anagrafica materiale contiene tutti i dati riguardanti i prodotti, e informazioni condivise da tutti gli utenti delle diverse aree aziendali, essa è rappresentata dai seguenti campi:

Codice articolo; Descrizione;

Materiale di composizione; Stato del materiale;

Unità di misura che si riferisce all'acquisto, produzione e vendita (pezzi, lotti); Centro di produzione abituale;

Classe ABC; Scorta di sicurezza; Altri parametri aggiuntivi.

L'anagrafica materiale è fondamentale ai fini di una corretta pianificazione dei fabbisogni, perché vi confluiscono tutte le informazioni che sono dettagliate da ciascun reparto.

Nel momento in cui il sistema MRP andrà a pianificare di quali e di quanti fabbisogni necessita l'azienda per una determinata data (quando), tramite i dati presenti in anagrafica materiale, potrà essere in grado di determinare la giacenza presente in magazzino e dare inizio al riapprovvigionamento degli stessi.

Nei capitoli successivi sarà dettagliata maggiormente la parte riguardante le anagrafiche dei materiali per il caso aziendale Datacol.

2.5.2 Output del MRP in SAP

Gli UUUoutputUUU del MRP sono:

L’elenco degli ordini di produzione; L'elenco degli ordini di acquisto;

L'elenco degli ordini di conto lavorazione esterno. Ciascuno di questi output rappresenta rispettivamente:

Piano di lavoro operativo dell'ufficio produzione; Piano di lavoro operativo dell'ufficio acquisti;

Piano di lavoro operativo dell'ufficio conto lavoro (se è eventualmente separato da

uno dei due precedenti uffici).

Un altro importante output del MRP riguarda i consigli di rischedulazione: quando un piano non è fattibile, il sistema MRP consiglia la rischedulazione delle consegne, in altre parole, l'anticipo attraverso il sollecito oppure la comunicazione al cliente del ritardo previsto nella consegna (o altri eventuali tipi di raccomandazioni).

Ad esempio potrebbe verificarsi la situazione in cui l'ordine ha un lead time di evasione che unito alla quantità di riordino (che è un altro dato del problema), possono impedire di evadere l'ordine emesso.

Fra le possibili soluzioni:

✗ Anticipare ordini del fornitore imponendogli una contrazione del lead time e soddisfare due ordini (per due settimane) in una;

✗ Usare la scorta di sicurezza del componente presente a magazzino; ✗ Posticipare ordini del cliente;

✗ Utilizzare la scorta di sicurezza del prodotto finito per ridurre i fabbisogni di produzione;

2.6 Dettagli Pianificazione MRP in SAP

La pianificazione dei fabbisogni può essere eseguita in diversi modi, consentendo di adattare il sistema MRP alle caratteristiche dell'organizzazione aziendale.

Una prima differenziazione riguarda il livello con cui il processo MRP è eseguito; in SAP sono presenti due principali tipologie:

MRP a livello di stabilimento (Plant)

MRP a livello di aree (storage locations) – MRP areas Ci sono tre differenti tipologie di MRP areas:

➢ Plant MRP areas (obbligatorio) - è creato automaticamente in seguito all'attivazione di

un MRP areas;

➢ Storage location MRP – definisce i magazzini da gestire con MRP;

➢ Subcontractor MRP areas – definisce la pianificazione MRP per i fabbisogni di

materiali che sono forniti a un terzista (subcontractor).

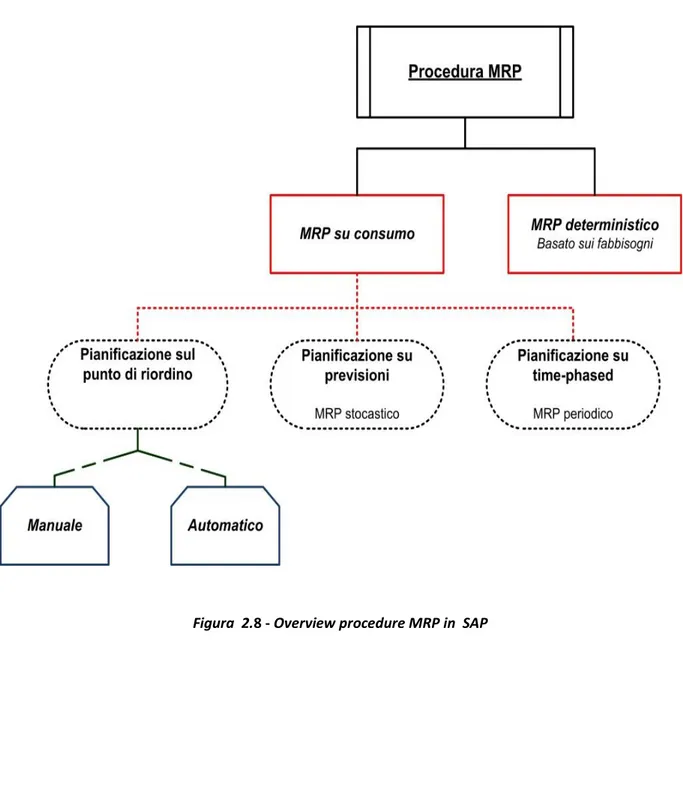

In SAP sono possibili varie tipologie di MRP, ciascuna con caratteristiche proprie di pianificazione.

MRP DETERMINISTICO

• E' la pianificazione in base ai fabbisogni presenti e futuri - se sono presenti dei fabbisogni relativi a un determinato ordine, e la quantità (disponibile) non è sufficiente per coprirlo, il sistema MRP deterministico pianifica i fabbisogni per il riapprovvigionamento;

MRP SUCONSUMO

• E' la pianificazione in base al consumo storico – usa la previsione o procedure statistiche per determinare i fabbisogni futuri;

MRP IBRIDO

Le procedure di pianificazione del MRP su consumo possono essere di vario tipo :

• Pianificazione basata sul punto di riordino – verifica che il punto di riordino sia

rispettato, se la quantità dei materiali è sotto il punto di riordino, il sistema MRP determina automaticamente (o manualmente) quando, quanto e cosa riordinare.

• Pianificazione basata sulla previsione (dei fabbisogni) – per la pianificazione, il

sistema MRP utilizza i dati storici e stima i fabbisogni futuri (la pianificazione può essere eseguita in qualsiasi momento).

• Pianificazione basata sul time-phased – è simile alla precedente, ma sono stabiliti dei

precisi intervalli o cadenze temporali in cui eseguire la pianificazione.

2.6.1 MRP su Consumo - Pianificazione al Punto di Riordino

Nel seguente grafico, si riporta l'andamento delle giacenze in magazzino in funzione del tempo. L'altezza media dei triangoli è il livello medio di scorte, mentre la distanza tra un picco e l'altro rappresenta il tempo che passa tra due rifornimenti successivi.

Che cosa è il punto di riordino?

E' il punto tale per cui quando la scorta di magazzino scende sotto a esso, si emette un ordine di approvvigionamento (tramite MRP).

Nel sistema SAP, è possibile eseguire la pianificazione del punto di riordino in due modi:

• Manualmente – chi compie l'operazione inserisce nell'anagrafica materiale (in cui sono

presenti i dati relativi a un determinato materiale), il valore del punto di riordino e dell'eventuale stock di sicurezza, e nel momento in cui verrà lanciato l'MRP, considererà il valore immesso manualmente dall'operatore.

• Automaticamente – durante la pianificazione del punto di riordino, l'MRP lancerà la

previsione per determinare i valori del punto di riordino e dello stock di sicurezza.

La pianificazione al punto di riordino utilizza un approccio di tipo “forward scheduling”, a differenza della pianificazione MRP deterministico che utilizza un approccio “backward

scheduling”.

Nell'approccio “Forward scheduling”, si parte dalla data in cui è lanciata la pianificazione MRP e procedendo in avanti si aggiunge in successione: la data di creazione dell'ordine di acquisto, la

data di ricezione dei materiali (dopo un certo tempo pianificato di consegna) e la data di disponibilità del materiale (dopo il tempo di entrata merce).

Nell'approccio “Backward scheduling” invece, si parte dalla data di consegna dei materiali, per andare a ritroso alla data in cui i materiali saranno disponibili in magazzino (tempo di entrata merci), fino alla data di inizio produzione e aggiungendo eventuali tempi di gestione pratiche.

Figura 2.10 - Forward scheduling Tempo di processamento Per l'acquisto Tempo pianificato di consegna Tempo di ricezione materiali Data odierna lancio del MRP Data ordine di acquisto Data ricezione materiale Data effettiva disponibilità Materiali

2.6.2 Planning File Entry

Come fa il sistema MRP a ricavare tutti i materiali che dovranno essere considerati per la pianificazione?

Il primo processo che va in esecuzione quando è lanciato il processo MRP è la verifica del Planning File Entry. Il planning file contiene tutti i materiali che sono rilevanti per l'esecuzione della pianificazione MRP. Nel momento in cui un determinato materiale è creato nell'anagrafica materiale con le relative viste MRP, è automaticamente incluso nel planning file per tutto il tempo in cui la pianificazione MRP è attiva per quella determinata divisione (Plant).

Fondamentalmente è una tabella contenente tante righe, ciascuna delle quali rappresenta un particolare materiale al quale sono associate tutte le informazioni riguardanti la divisione, il livello nella distinta base e la tipologia di esecuzione della pianificazione MRP.

Grazie al planning file, il sistema sa cosa è stato lanciato e quali sono i materiali rilevanti per la pianificazione MRP; in ogni momento, qualsiasi tipo di cambiamento è aggiornato nel planning file.

Tabella 2.2 - Planning file entry

Planning file entry

Livello distinta base

Materiale Divisione (Plant) NETCH NETPL ….

005 1 1000 X x …

2.6.3 Tipologie di esecuzione della pianificazione (Planning Run)

Nella tabella relativa al Planning file entry, sono indicati due campi (NETCH e NETPL) riguardanti la tipologia di esecuzione della pianificazione MRP in termini di orizzonte temporale. Le modalità di pianificazione messe a disposizione dal sistema SAP R/3 sono:

NEUPL - Regenerative planning;

o E’ un tipo di pianificazione riguardante tutti i materiali presenti nel planning file,

ossia pianificabili insieme, indipendentemente dai fabbisogni effettivi. Frequenza di esecuzione: Mensile

NETCH – Net change planning in the total horizon;

o E’ un tipo di pianificazione riguardante i materiali per i quali è selezionato il relativo

campo nel planning file, e consiste nel pianificare anche i fabbisogni che sorgeranno tra un anno, poiché considera l’intero orizzonte temporale.

Frequenza di esecuzione: Settimanale

NETPL - Net change planning in the planning horizon;

o E’ un tipo di pianificazione riguardante i materiali per i quali è selezionato il relativo

campo nel planning file, e consiste nel pianificare i fabbisogni che sorgeranno nel breve orizzonte temporale (esempio: da qui a tre mesi).

Frequenza di esecuzione: Giornaliera

Figura 2.11 - Planning run NETPL

NEUPL

NETCH2.6.4 Tecniche di gestione della produzione e pianificazione MRP in SAP

Il concetto di fabbisogno è legato al tipo di azienda in cui il sistema MRP deve operare.

Il sistema SAP gestisce le seguenti tipologie di aziende (aventi differenti modalità di gestione della produzione):

Make to stock;

Make to order;

Engineer to order o lavoro su commessa.

L'azienda make to stock ha scorte, spesso elevate, di prodotto finito: ad esempio aziende che producono articoli da cancelleria, scarpe ecc.

La caratteristica fondamentale è che il processo di gestione degli ordini è fatto in base al magazzino e non in base agli ordini dei clienti in ingresso; per questo tipo di gestione della produzione è utilizzato un MRP a consumo (basato sul punto di riordino).

L'azienda make to order si trova invece al polo opposto: acquista le materie prime, i componenti o quant'altro, solo quando vi è un preciso ordine di un cliente. In questo caso non sono presenti scorte a magazzino (se presenti, sono in quantità limitata).

Per questo tipo di gestione della produzione è utilizzato un MRP ibrido (genera automaticamente ordini pianificati, coprendo i fabbisogni emersi come fa il deterministico; oppure pianifica i fabbisogni in base ai consumi passati per coprire eventuali richieste che devono essere soddisfatte nel breve periodo).

Il terzo caso – Engineer to order – riguarda le industrie di edilizia e grandi impianti che fanno un tipo di lavoro su commessa; per questo tipo di gestione della produzione è utilizzato un MRP