2. Produzione e destinazione della marmettola

Capitolo 2.

Produzione e destinazione della marmettola

Di seguito vengono riportati i risultati dell’indagine svolta dall’ENEL Produzione-Ricerca sulla produzione ed attuale destinazione della marmettola in Italia. Inoltre, dato che la presente tesi è volta allo studio sul possibile impiego di marmettola colorata in processi di desolforazione ad umido, si riportano le caratteristiche pigmentanti che si trovano più frequentemente nei marmi “colorati”.

2.1 Marmettola dalle lavorazioni lapidee

Si forniscono qui alcuni dettagli di carattere generale relativi alla metodologia di lavorazione del marmo, alle macchine impiegate nella lavorazione dei blocchi, alla depurazione delle acque reflue e al conseguente recupero della marmettola.

• Lavorazione dei blocchi

I blocchi di marmo vengono tagliati con telaio multilame: le lame, fatte in acciaio contenente diamante artificiale, permettono di realizzare lastre di vario spessore.

Per evitare un eccessivo surriscaldamento delle lame e asportare contemporaneamente lo sfrido prodotto nella segagione, viene spruzzata acqua in continuo sul blocco. L’acqua proveniente dalla segagione viene convogliata in una fossa di accumulo, quindi pompata all’impianto di depurazione che ricicla l’acqua pulita e separa il fango.

La marmettola non è altro che fango di marmo ispessito e filtropressato in modo da ridurre fino al 25% in peso il contenuto di acqua. Per il taglio di 1 m2 di marmo occorrono circa

10 L/min di acqua e si riesce a produrre circa 13,5 kg di sfrido secco equivalente a 18,5 kg di marmettola filtropressata contenente il 25% di acqua.

L’operazione successiva di lavorazione del marmo, fase di lucidatura, produce una minor quantità di sfrido dato che le lame diamantate sono in grado di formare lastre molto lisce e regolari. In questa fase vengono anche addizionati particolari composti (abrasivi e

lucidanti) in grado di rifinire esteticamente il marmo: SiC, MgO, MgCl, NaCl, MgCl e resine poliestere.

Alcuni tipi di marmo, dopo il taglio con telaio, presentano fratture a causa della natura non compatta della pietra di origine e potrebbero risultare fragili in fase di lucidatura; a tal proposito vengono impiegate resine epossidiche che polimerizzando in temperatura riescono a conferire compattezza ai blocchi.

• Depurazione delle acque reflue

Il processo di depurazione delle acque derivanti dalla lavorazione dei marmi impiega polielettroliti organici per facilitare e accelerare la sedimentazione delle particelle solide sospese. I polimeri impiegati sono anionici, in particolar modo copolimeri di poliacrilammide con percentuali variabili di gruppi acrilici: questi ultimi derivano da acrilati di sodio e di potassio che conferiscono alla macromolecola la carica negativa. Le particelle di carbonato di calcio, con granulometria molto fine, cariche positivamente, poste a contatto con il polimero sciolto in acqua, vengono neutralizzate dalla carica negativa del polielettrolita sul quale tendono ad aggregarsi, formando così fiocchi in grado di sedimentare rapidamente.

Le quantità di polielettrolita impiegato nelle varie segherie sono assai diverse, variando in funzione dell’impianto di dissoluzione e delle dimensioni dei sedimentatori, tuttavia si può ritenere che la marmettola contenga 70 – 80 mg di flocculante su 1 kg di fango secco.

Una quantità troppo elevata di polielettrolita comporterebbe gravi problemi nella preparazione della sospensione poiché richiederebbe un dosaggio superiore di disperdente con conseguente aumento dei costi di produzione.

2. Produzione e destinazione della marmettola

2.2 Destinazione della marmettola

L’indagine, condotta da ENEL [2.1], sulle caratteristiche e la disponibilità della marmettola in Italia al fine riutilizzarla in processi DeSOx, è stata focalizzata in particolare su aree ritenute significative e posizionate in maniera strategica rispetto alle centrali di ENEL Produzione dotate di impianti DeSOx ad umido.

I siti scelti sono stati: − Apuania (Toscana); − Custonaci (Sicilia); − Trani (Puglia); − Tivoli (Lazio); − Chiampo (Veneto).

Nel comprensorio apuo-versiliese sono lavorati marmi bianchi e rocce calcareee estratti nelle cave locali, caratterizzati da alto tenore di carbonato di calcio (>95 %). Il bacino produce circa 350˙000 ton/anno di marmettola che attualmente sono raccolti da smaltitori locali e indirizzati al riutilizzo. Il bacino è a pochi chilometri dalla centrale di La Spezia. Nell’area della Sicilia occidentale nei comuni di Custonaci, Valderice, nella provincia di Trapani, sono lavorati marmi caratterizzati da contenuto di carbonato di calcio superiore al 97%, mentre il carbonato di magnesio non supera l’1.6% e il residuo insolubile è molto basso. L’area è ubicata nelle vicinanze del porto di Trapani (20 km). La quantità di marmettola smaltita attualmente si aggira su 200˙000 ton/anno ed è utilizzata per i recuperi ambientali di aree degradate e di cave abbandonate.

A Trani sono lavorati marmi da cave locali in cui il tenore di carbonato di calcio è sempre alto e supera il 96%, mentre carbonato di magnesio è sempre inferiore al 2%ed il residuo insolubile molto basso, dell’ordine del 1.5%. La quantità di marmettola filtropressata, raccolta e portata in discarica è pari a circa 150˙000 ton/anno. La distanza del punto di raccolta fanghi da Brindisi è pari a circa 150 km su gomma e su rotaia.

Nell’area compresa tra Tivoli e Guidonia sono presenti cave da cui si estrae il Travertino Romano. La zona è situata a est di Roma a circa 20 km dalla capitale e a 130 km da Civitavecchia. Il travertino di Tivoli ha buona durezza, contiene mediamente il 97-98% di carbonato di calcio, si presenta con pochissimi ossidi di ferro e con una quantità trascurabile di silice. Si può stimare una produzione di marmettola di circa 160˙000 ton/anno.

Nella zona di Chiampo sono lavorate pietre che provengono dall’estero oppure Asiago, dove ci sono cave da cui si estrae una pietra caratteristica. I marmi qui lavorati sono di colore vario e di composizione chimica assai diversa. La centrale di Fusina dista dalla discarica di Trissino, dove viene portata la marmettola, circa 90 km, tuttavia, la disponibilità di 44˙000 ton/ anno di residuo, appena superiore al fabbisogno annuo, e l’alta variabilità della composizione dovuta alla lavorazione di materiale importato rende questo sito poco interessante.

2.3 Applicazione in un sistema DeSOx della marmettola bianca

Si riportano di seguito i risultati ottenuti utilizzando marmettola bianca in sostituzione del calcare commerciale nel sistema DeSOx della Centrale Termoelettrica ENEL “Eugenio Montale” di La Spezia.

2.3.1. Descrizione dell’impianto DeSOx

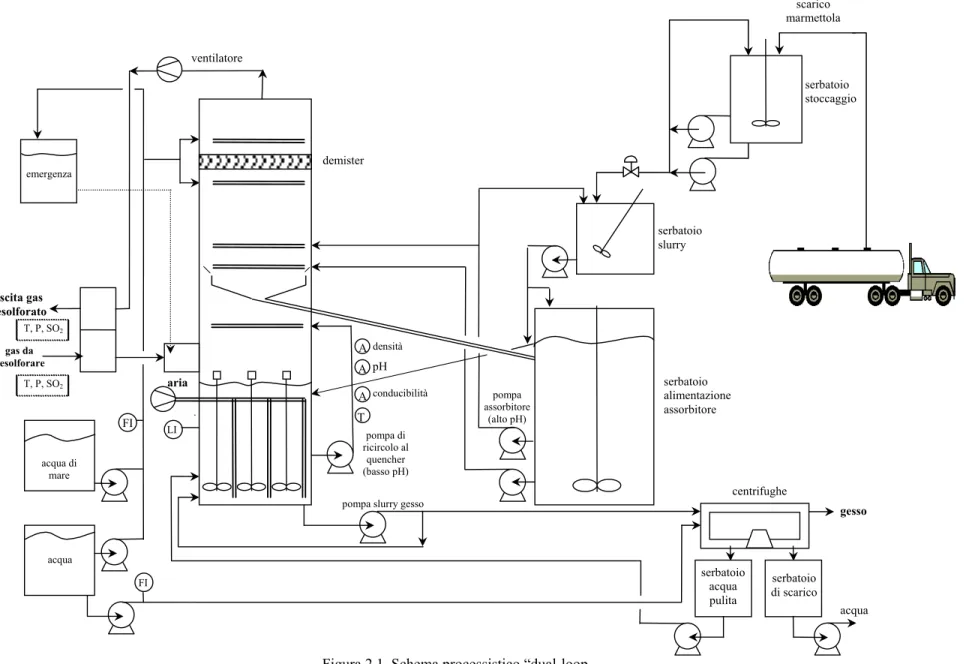

La Centrale da 600 MWe utilizza un sistema DeSOx con configurazione “dual-loop” che effettua l’abbattimento della SO2 in una torre suddivisa in due zone separate, come si può

vedere dallo schema dell’impianto riportato in Fig. 2.1.

La prima zona è il “quencher” dove il gas da trattare viene raffreddato, saturato e una parte della SO2 in ingresso (20-40%) viene abbattuta. Questa zona opera a basso pH (<5.0) al

fine di favorire il processo di dissoluzione del calcare e l’ossidazione del solfito a solfato. La seconda zona è l’assorbitore che opera a più alto pH (6.0), dove la maggior parte della SO2 viene abbattuta. Il blow-down proveniente dall’assorbitore, ricco in calcare non

reagito, è inviato al quencher attraverso lo sfioro del “feed-tank” del reagente. Il sistema prevede l’ossidazione forzata del solfito mediante gorgogliamento di aria nel pozzetto del quencher. L’acqua di processo è introdotta in testa alla torre di assorbimento attraverso il circuito di lavaggio dei demister, mentre lo spurgo di processo è previsto sulla corrente di filtrato proveniente dalle centrifughe di trattamento del gesso.

6. Applicazioni su scala industriale

Figura 2.1. Schema processistico “dual-loop

ventilatore demister gas da desolforare aria pompa di ricircolo al quencher (basso pH) densità pH conducibilità acqua di mare acqua .

pompa slurry gesso

pompa assorbitore (alto pH) gesso acqua serbatoio acqua pulita centrifughe serbatoio alimentazione assorbitore serbatoio stoccaggio serbatoio slurry scarico marmettola uscita gas desolforato LI FI FI A A A T emergenza serbatoio di scarico T, P, SO2 T, P, SO2

2.3.2 Il progetto marmettola

Da ottobre del 2002 è stato messo in servizio un impianto per la desolforazione dei fumi, utilizzante marmettola, di nuova concezione con importanti benefici per l’ambiente. Due processi industriali distinti, la lavorazione del marmo e la desolforazione dei fumi, vengono accoppiati e resi sinergici a tutto vantaggio dell’ambiente. L’idea di base dell’innovazione sviluppata è un’armonizzazione “ecologica” dei due processi che consenta di impiegare il residuo del marmo negli impianti di desolforazione delle centrali termoelettriche.

Il progetto prevede l’approvvigionamento del residuo in slurry denso (58% secco), comunemente chiamato marmettola, e lo stoccaggio in un serbatoio agitato.

I vantaggi ottenuti sono:

• eliminazione delle cave di calcare • eliminazione di discariche

• eliminazione di lavorazioni energivore • riduzione del consumo d’acqua

• riduzione del trasporto di materiali pulverulenti Il progetto si è sviluppato in tre fasi:

1. Indagine sulla disponibilità di marmettola in Italia, con particolare riguardo alle aree dove sono presenti centrali ENEL munite di sistema DeSOx; i risultati di tale fase sono stati riportati precedentemente.

2. Caratterizzazione chimico-fisica di marmettola bianca e valutazione della reattività. 3. Sperimentazione su scala industriale della fattibilità del progetto, di cui si riportano di

seguito i risultati.

La caratterizzazione chimico-fisica e i test di reattività hanno mostrato che la marmettola bianca soddisfa pienamente gli standard richiesti per il calcare da desolforazione in termini di purezza (CaCO3 > 95%), granulometria e reattività.

Sulla base degli ottimi risultati ottenuti su scala di laboratorio, nel biennio 2001-2002 è stato progettato e realizzato presso la Centrale di La Spezia un prototipo industriale per l'alimentazione della marmettola bianca proveniente dal comprensorio apuo-versiliese; tale impianto è stato messo in marcia all'inizio di ottobre 2002.

2. Produzione e destinazione della marmettola

In Figura 2.2 si riporta una foto dell’impianto di desolforazione, in cui si può notare in basso a sinistra il serbatoio di stoccaggio della marmettola e a destra l’arrivo dei fumi dalla sezione di abbattimento delle polveri e di denitrificazione, ed in Tabella 2.1 si riportano le sue principali condizioni operative.

Figura 2.2 Foto dell’impianto di desolforazione

Tabella 2.1. Principali condizioni operative dell’impianto di desolforazione.

Parametri Condizioni

portata di gas da desolforare concentrazione SO2 in ingresso

concentrazione polveri in ingresso portata di aria

zolfo medio nel carbone rapporto Liquido/Gas pH del quencher pH absorbitore 2 MNm3/h 900 – 1500 mg/Nm3 50 – 100 mg/Nm3 6000 – 7000 Nm3/h 0.65 % (in peso) 6 – 8 L/Nm3 4.5 5.5 assorbitore serbatoio stoccaggio marmettola condotto arrivo fumi

La marmettola utilizzata arriva dalle industrie di lavorazione del marmo di Carrara con un contenuto medio di acqua del 40% in peso e con un grado di purezza superiore al 95% in peso su base secca e, data la vicinanza tra Carrara e La Spezia (circa 30 km), il prezzo di tale marmettola (su base secca) è circa la metà di quello della polvere di calcare ai piedi dell’impianto. Approssimativamente all’assorbitore è stato alimentato uno slurry al 18-20% in peso.

Per fare un confronto sul funzionamento dell’impianto DeSOx, è stato usato per nove mesi (gen – sett 2002) calcare commerciale in polvere con un grado di purezza del 98% in peso e un d90 < 50µm e per altri nove mesi (gen – sett 2003) marmettola. Il consumo del calcare

commerciale e della marmettola, necessaria per ottenere lo stesso grado di desolforazione nelle stesse condizioni operative e periodo di tempo, sono riportati in Tabella 2.2 insieme alle caratteristiche medie del gesso prodotto.

Tabella 2.2 Confronto dei dati operativi dell’impianto DeSOx

Reagenti Calcare Marmettola

(gen – set 2002) (gen – set 2003)

Consumo totale in 9 mesi ton 8690 11930 (7160*) Grado di desolforazione medio % 80.6 81.3

Purezza del gesso % (in peso) 86 97 CaCO3 residuo nel gesso % (in peso) 6 0.05

Umidità del gesso % 3.5 2.8

Inerti nel gesso % (in peso) 1.25 0.40 Potenza generata MWh 2067545 2325014 Consumo specifico lordo kcal/kWh 2144 2186 * su base secca

Per raggiungere la stessa efficienza di rimozione di SO2, superiore all’80%, è stata

necessaria una minore quantità, su base secca, di marmettola; inoltre, il gesso prodotto ha presentato una maggiore purezza. Questo è imputabile alla più fine distribuzione granulometrica e, di conseguenza, alla maggiore reattività della marmettola, che porta ad un utilizzo quasi completo del reagente e ad un trascurabile residuo di CaCO3 nel gesso.

2. Produzione e destinazione della marmettola

Allo stesso tempo sono stati ottenuti anche benefici economici legati al basso costo del reagente, alla riduzione del consumo di acqua e ad un risparmio di energia elettrica di circa 700 MWh/anno dovuto al fatto di non dover più usare il sistema di fluidizzazione ad aria del calcare commerciale in polvere nei silos di stoccaggio.

Dati i buoni risultati ed i benefici ottenuti, il sistema DeSOx di La Spezia continua ad operare con marmettola; inoltre, l’ENEL sta considerando la possibilità di usare la marmettola anche in altre centrali elettriche italiane munite di sistemi DeSOx ad umido ed ubicate nelle vicinanze di impianti di lavorazione del marmo.

2.3 Pigmentazione nei marmi [2.2]

Il presente studio ha avuto come obiettivo una caratterizzazione chimico-fisica completa di marmettola “colorata”, cioè proveniente dalla lavorazione di marmi “colorati”, al fine di un suo possibile utilizzo in processi DeSOx. Pertanto, di seguito si riportano alcune informazioni generali sulla pigmentazione dei marmi.

La natura della pigmentazione nei marmi, così come in tutte le rocce, è estremamente variabile, dipendendo da un numero elevato di fattori geologici.

Occorre subito precisare che il marmo propriamente detto, in senso strettamente petrografico, è una roccia calcarea a struttura eminentemente cristallina, ma nel linguaggio merceologico corrente si usa chiamare marmo ogni pietra calcarea lucidabile. Comprendere nella denominazione di marmo una vasta gamma di materiali trae probabilmente la sua origine dalla durezza molto simile di questi materiali. La lavorazione di materiali di maggiore durezza, quali i graniti o simili, costituisce in un certo senso un ciclo diverso che esige, dall’estrazione al prodotto finito, tecnica e mezzi di lavorazione specifici.

I marmi esistenti in natura, siano essi calcari cristallini oppure calcari teneri o compatti, solo eccezionalmente sono formati da carbonato di calcio puro. In tal caso sono privi di pigmentazione: questa può definirsi l’insieme di quelle particelle o granuli, finissimi, al punto di essere talvolta dispersi, che modificano il colore bianco candido del carbonato di calcio purissimo.

Al di fuori di alcuni casi eccezionali, come alcuni statuari della zona apuana, il calcare non è mai puro ma può contenere tracce di residui organici più o meno geologicamente recenti o tracce argillose con silice, allumina, ferro, manganese, magnesio e molti minerali.

Il tenore di carbonato di calcio può essere abbassato dalla presenza di carbonato di magnesio oppure dalla presenza di silice: quest’ultima aumenta la durezza del materiale e la sua resistenza alla segagione.

• Marmi a pigmentazione di natura carboniosa

Se le tracce di residui organici sono state carbonizzate per fenomeni subiti dal marmo nelle precedenti epoche geologiche, il suo colore bianco originario viene ad essere mascherato da una tonalità grigio azzurrognola che può poi intensificarsi a bardiglio, cenere, fino ad un nero anche assoluto.

Quando le tracce di residui organici inizialmente contenuti nel marmo non abbiano subito azione termica sufficiente, la carbonizzazione non è avvenuta o si è verificata solo in parte conferendo un colore cenerognolo-terra.

• Marmi a pigmentazione ocraceo-limonitica

Assai più comuni delle tracce di natura carboniosa sono le tracce argillose, in quantità di solito limitate, ma che può anche arrivare ad un 10%.

L’argilla non è una sostanza definita ma è formata da un complesso di minerali con materiale allo stato colloidale; il suo colore è dato da ossidi ed idrossidi di ferro, talvolta misto a componenti del manganese. Il colore predominante è il giallo, per quanto la riguarda quale colorante nei marmi e la sostanza che lo conferisce è la limonite, Fe2O3·nH2O.

Quando il marmo abbia subito un’azione termica abbastanza spinta la pigmentazione ocraceo-limonitica passa al rosso; se questa era scarsa e quindi molto dispersa nella massa calcitica si ha una micro picchiettatura rossa su fondo bianco, sì che il marmo appare di color rosa corallino. È questo uno stato particolare della limonite disidratata, detta anche impropriamente limonite rossa.

• Marmi a pigmentazione ematitica

Non tutti i marmi rosa corallo derivano da una pigmentazione limonitica; molti marmi che subirono un’azione termica assai pronunciata presentano una pigmentazione rossa più o meno dispersa costituita da ematite, Fe2O3.

I marmi a pigmentazione ematitica sono rappresentati da tutte le tonalità che vanno dal bianco debolmente rosato, al rosa, al rosso pallido, al rosso intenso ma anche tutte le

2. Produzione e destinazione della marmettola

gradazioni del castano, che talvolta si confonde con un giallo cupo fino ad arrivare ad un bruno intenso.

Qualora sia presente il manganese il rosso tende al violaceo o diviene decisamente viola scuro.

• Marmi a pigmentazione ferroso-cloritico-serpentinosa

I marmi verdi, con tonalità che va da un fondo bianco appena venato di verde fino ad un verde oliva scuro tanto intenso da sembrare nerastro, sono caratterizzati dalla presenza di ferro ferroso, clorite (Mg,Fe3(Si,Al)4O10(OH)2·(Mg,Fe)3(OH)) e serpentino

(Mg3Si2O5(OH)2).

Da notare che i materiali verdi di maggior consumo non sono veri marmi in senso mineralogico, ma oficalci, cioè rocce eruttive con un tenore di carbonato di calcio che oscilla tra il 25 ed il 70%.

Riepilogando, si riportano in Tab. 2.3 i colori e le relative sostanze pigmentanti più frequenti nei marmi.

Tabella 2.3 Colori e pigmenti più frequenti nei marmi

Colore Pigmenti causa della colorazione

Nero Sostanza organica

Grigio Sostanza organica

Verde Clorite-Serpentino Rosa Ematite-Limonite Rosso Ematite-Limonite

Viola Ematite-Silicati di Manganese

Giallo Sostanza organica-Limonite

Riferimenti Bibliografici Cap.2

2.1 Rapporto tecnico ENEL n. ENELP/RIC/PI-2002/0019. “Sviluppo di una tecnologia innovativa per l’utilizzo dei residui di lavorazione del marmo nei processi di desolforazione - Studio di fattibilità”. ENEL Produzione e Ricerca di Pisa, 2002. 2.2 Pieri Mario. Pigmentazione e tonalità cromatica nei marmi. Ed. Hoepli, 1957.