INDICE:

Sommario

Introduzione

Capitolo 1 – La realtà aziendale

1.1. Introduzione

1.2.

L’azienda nel mondo

1.3. L’azienda

in

Italia

1.3.1. I

prodotti

1.4. Funzione

acquisti

1.4.1.

Le materie prime

1.4.2.

La procedura di acquisto del materiale

1.4.3.

La scelta dei fornitori

1.4.4.

Il magazzino materie prime

Capitolo 2 – L’approccio al problema

2.1. Introduzione

2.2. Metodologia 6 sigma

2.3. Analisi del problema

2.3.1.

Distinta base

2.3.2.

Analisi di Pareto

2.3.3.

Analisi degli indici di rotazione

2.3.4.

Tipologia di ordini

2.3.5.

Origine degli ordini

2.3.6.

Il processo d’ordine

2.3.8.

Analisi delle vendite

2.4. Politica delle scorte

2.4.1.

Analisi delle criticità

2.4.2. Problema

dei

mancanti

Capitolo 3 – Gli interventi

3.1. Introduzione

3.2. Vendor rating e classificazione dei fornitori

3.3. Classificazione della materia prima

3.4. Le scorte di sicurezza

3.4.1.

Simulazione

3.4.2. Feedback

3.5. Data sheet logistico

3.6. Individuazione codici obsoleti

Conclusioni

Bibliografia

Articoli

Siti internet

TITOLO

Analisi ed implementazione di un sistema per la gestione delle scorte: il caso MagneTek S.p.A.

SOMMARIO

Il presente lavoro di tesi affronta il problema della gestione delle scorte attraverso l’analisi e l’implementazione delle giacenze presenti in un’azienda manifatturiera di componenti elettronici. Lo scopo di questo esame è minimizzare le scorte in magazzino andando ad implementare gli strumenti di controllo già esistenti in azienda ed introducendone di nuovi.

Il punto di partenza dello studio è l’esplosione delle distinte base dei prodotti finiti che ha presentato non poche difficoltà dovute alla complessità dei prodotti stessi ed ai molteplici livelli delle distinte base che sono tra le più complesse al mondo. In questo modo si rende visibile il materiale necessario alla produzione che come previsto nella metodologia 6 Sigma, non è analizzato come fattore aziendale a se stante (anche se il calcolo dell’indice di rotazione di tutte le materie prime e della relativa scorta di sicurezza costituisce la parte principale del seguente lavoro di tesi), ma è controllato ed implementato considerando anche altri fattori aziendali facenti parte del più complesso “sistema impresa”: i fornitori e la loro affidabilità tramite i vendor rating, il lavoro dei sollecitatori in modo da minimizzare il tempo per un ciclo d’ordine, la tipologia d’ordini piazzati ai fornitori, la loro origine e l’andamento delle vendite di prodotti finiti in modo da ottenere quelli che sono i materiali mancanti, gli obsoleti e le materie prime critiche per lo stabilimento MagneTek.

TITLE

Analysis and implementation of a supply chain technical management: MagneTek S.p.A. case study

ABSTRACT

The present work tackles the problem of the supplies’ management through the assessment and implementation of the unclaimed goods in an electronic components factory. The scope of this assessment is to reduce the supplies in warehouse by both making use of the already existing control measures and introducing new ones.

The starting point of the study is the explosion of the bill of material of the finished products. This phase has encountered a great difficulty due to the products complexity and the composite levels of the bill of material, which is one of the most complex in the world. In this way, the raw materials is not the only considered business factor as indicated methodology 6 Sigma (even if the calculation of the inventory turns of all raw materials and the relative safety stock constitutes the main part of the thesis investigations), but the present work is controlled and implemented considering other business factors of the most complex “enterprise system”: suppliers liability through the vendor rating, the expeditors’ job to reduce time to market, the order’s types, origin and the cross sales’ trend of finished products to get an estimation of the materials in shortages, those obsolete and the critical raw materials for the MagneTek plants.

Introduzione

Gli scenari economici e sociali di fine millennio stanno determinando nelle imprese di tutto il mondo una profonda revisione organizzativa e gestionale di cui è necessario prendere atto per poter adeguarsi e “sfruttarne” gli effetti, che si potrebbero rilevare di ampia portata.

Negli ultimi quarant’anni anche il sistema economico italiano è stato quindi caratterizzato da profondi processi di ristrutturazione nelle configurazioni organizzative aziendali, nelle strutture produttive, nei processi di lavorazione e nelle relazioni tra imprese.

Fino agli anni sessanta e settanta il mercato era in forte espansione e per le aziende il fattore strategico stava nella capacità di rispondere all’elevata domanda con quantità sufficienti. Si è iniziato a dubitare della validità di tale sistema produttivo, organizzato secondo criteri prettamente rigidi e gerarchici, negli anni ‘80, cioè quando i mercati ormai erano saturi e i consumatori non si accontentavano più di prodotti “generici”, ma pretendevano prodotti il più possibile aderenti alle loro esigenze, in una parola “personalizzati”.

In quegli anni quindi si assistette al passaggio da aziende molto verticalizzate alla terziarizzazione spinta. Le imprese snellivano infatti la loro struttura, avendo come modello di riferimento la lean

production1.

Ne conseguiva la necessità di imparare a gestire i rapporti con le nuove unità produttive, che si trovavano sempre più frequentemente all’esterno dell’azienda ( sub-fornitori2) e di dover perciò diffondere la cultura della qualità totale non solo all’interno ma anche all’esterno, verso cioè i sub-fornitori.

Questo nuovo modo di vedere il “sistema impresa”, implicò un cambiamento nella suddivisione dei compiti, le imprese cominciarono infatti ad affidare determinate attività ad altre aziende, “sfruttando” a pieno la specializzazione ed esperienza di queste ultime e potendo concentrarsi così completamente sul “core business3”.

Affidare determinate mansioni a imprese specializzate, significa una riduzione dei costi per l’azienda cedente, poiché aziende che sistematicamente svolgono quell’attività la svilupperanno sicuramente meglio di chi la fa occasionalmente.

Le aziende, ai giorni nostri, sono obbligate a creare un prodotto dotato di buona qualità e ad offrirlo ad un buon prezzo poiché la concorrenza si è ormai rafforzata in tutti i settori. Nell’ultimo decennio infatti sono cadute barriere una volta considerate insormontabili, permettendo così alle imprese dei

1

Un nuovo modo di ragionare teso ad accrescere la flessibilità dell’impresa attraverso un ripensamento dell’intero flusso di creazione del valore, dalla progettazione fino alla gestione degli ordini.

2

Imprese che eseguono lavorazioni per conto di terzi o realizzano prodotti su commessa.

3

paesi emergenti dell’estremo oriente ( Corea, Cina, Malaysia ), dell’Est Europa e Sud America di porsi come validi concorrenti delle imprese italiane.

In tale contesto altamente concorrenziale le imprese sono, quindi, chiamate ad affrontare cambiamenti radicali e improvvisi in un clima dominato da profonda incertezza.

La capacità di ridisegnare i processi produttivi e l’architettura organizzativa e l’abilità di rinnovare il proprio patrimonio di conoscenze diventano gli elementi fondamentali per conseguire un vantaggio competitivo sostenibile.

In quest’ottica di cambiamento è posto il seguente lavoro di tesi che si è posto come obiettivo quello di minimizzare le scorte in magazzino andando ad implementare gli strumenti di controllo già esistenti in azienda ed introducendone di nuovi.

CAPITOLO 1: LA REALTA’ AZIENDALE

1.1. Introduzione

Il presente lavoro di tesi è il risultato di uno stage svoltosi in collaborazione con il personale dell’azienda MagneTek S.p.A. situata a Terranuova Bracciolini (AR) dal mese di marzo 2004 al mese di settembre 2004.

Il primo capitolo descrive l’azienda e le sue funzioni, ponendo particolare attenzione alla funzione acquisti e al magazzino materie prime.

Gli argomenti trattati sono il primo passo per la comprensione della realtà nella quale è inserito il seguente lavoro ed è una condizione necessaria per la sua completa trattazione.

1.2. L’azienda nel mondo

MagneTek S.p.A. è un’azienda quotata sulla borsa di New York che si è specializzata nelle applicazioni di elettronica avanzata per soddisfare le esigenze di quei clienti che vogliono dei prodotti personalizzati difficilmente reperibili sul mercato.

Fa parte del gruppo multinazionale MagneTek nato a Los Angeles nel Luglio 1984 con l’acquisizione del gruppo Magnetics delle industrie Litton. Durante gli anni ’80, l’azienda ha acquistato un certo numero di altre aziende che operavano nel campo dei materiali elettrici e, nel 1991, è avvenuta la fusione con la Plessey S.p.A.: il più grande fornitore di gruppi di alimentazione elettrici per calcolatori d’Europa.

Nel 1994 la sede centrale mondiale è stata trasferita a Nashville, TN in quanto posizione strategica nel nuovo assetto geografico dell’azienda.

Sempre in questi anni, MagneTek ha deciso di focalizzare la sua produzione esclusivamente nel campo dell’alimentazione elettronica digitale.

Oggi MagneTek, che è certificata ISO 9000, ha 9 sedi produttive dislocate in Nord America, Europa e Cina nelle quali sono impiegate 1470 persone. Produce e vende prodotti elettrici ed elettronici usati principalmente come elementi e sub-assiemi di manufatti costruiti da altre aziende leader nei loro settori. Tra i principali clienti dell’azienda troviamo IBM, Siemens, Merloni, Motorola, Nokia e tanti altri.

Con un fatturato superiore a 298 milioni di dollari, è uno dei principali produttori del mondo di gruppi di alimentazione, di convertitori, di inverter, di raddrizzatori, di regolatori e di comandi

utilizzando questi componenti ed è il principale fornitore di parti costitutive per celle a combustibile e per altre fonti di energia alternativa.

I prodotti di alimentazione MagneTek sono usati per l’immagazzinamento e per l’elaborazione dei dati, nei campi delle telecomunicazioni, medico, commerciale, del material handling, dei trasporti e in tutti quei campi in cui è richiesta precisione e affidabilità.

Fondamentalmente la produzione è così suddivisa: - Lighting ballasts,

- Standard drives,

- motori elettrici, generatori e prodotti magnetici (PEG).

Il Power Electronics Group (PEG) rappresenta all’interno della multinazionale un’area molto importante in quanto negli ultimi anni è stata caratterizzata da un rapido e sostanzioso sviluppo. Il gruppo PEG si basa su 4 stabilimenti ubicati in Italia, Ungheria, Stati Uniti e Cina. La sede centrale del gruppo è quella italiana, e ad essa fanno capo tutti gli stabilimenti dedicati all’elettronica di potenza.

1.3. L’azienda in Italia

MagneTek si trova a Terranuova Bracciolini ed è nata nel 1992. Lo stabilimento si sviluppa su una superficie di circa 17800 mq ed impiega oltre 550 dipendenti (con più di 30 ingegneri e 50 tecnici). L’azienda ricopre un ruolo cardine all’interno del gruppo perché, oltre ad esserne la sede centrale, rappresenta l’unità produttiva più grande ed un florido nucleo di progettazione (R&S). E’ inoltre qui che vengono gestiti tutti i contratti con i fornitori e con i clienti.

1.3.1. I prodotti

La maggior parte della produzione MagneTek è costituita da prodotti “custom”, cioè progettati o realizzati espressamente secondo le specifiche tecniche del cliente. Questi sono la carta vincente del gruppo in quanto riescono a soddisfare le esigenze dei clienti offrendo tutte quelle caratteristiche tecniche che non sarebbero reperibili nei prodotti standard presenti sul mercato.

Naturalmente non mancano prodotti standard vendibili da catalogo caratterizzati dalle ridotte dimensioni rispetto agli analoghi componenti presenti sul mercato.

La gamma dei prodotti realizzati nello stabilimento comprende: convertitori DC/DC e AC/DC, invertitori DC/AC, alimentatori di potenza ad alto voltaggio, prodotti elettronici e magnetici per il settore dell’illuminoteca e monitor ad alta e media precisione.

Figura 1: alcuni prodotti MagneTek. Da sinistra: convertitori DC/DC e AC/DC, prodotti per la produzione di energie

alternative (inverter fotovoltaici, microturbine, convertitori eolici, celle a combustibile).

1.4. La funzione acquisti

La funzione acquisti provvede all’acquisto delle materie prime e dei semilavorati utilizzati in azienda.

Gli acquisitori stipulano contratti con i fornitori per ottenere i prezzi più vantaggiosi e le condizioni di vendita più favorevoli, mentre i sollecitatori provvedono a sollecitare il fornitore affinché la merce sia spedita nei tempi giusti e con le giuste modalità.

1.4.1. Le materie prime

Figura 2: alcuni dei componenti presenti in un circuito.

All’interno dell’azienda troviamo una grande quantità di materiale movimentato che spazia dal materiale elettrico, alle meccaniche, al materiale per le macchine.

Le schede si compongono di un circuito stampato e dei componenti che vi vanno montati.

I circuiti stampati sono le schede (generalmente fatte di materiale isolante) sulle quali è tracciato il circuito e la posizione dei componenti da montare (piazzole); sono realizzate da ditte esterne dietro progetto dell’ufficio progettazione della MagneTek. Tutti gli ordini di acquisto relativi ai circuiti stampati sono degli ordini aperti in quanto il materiale è prodotto da un solo fornitore e non è reperibile altrove perché di tipo custom. Questa tipologia di ordini è quindi una garanzia per non avere degli scoperti in produzione.

Gli ordini aperti sono particolari contratti di fornitura nei quali il cliente specifica il fabbisogno previsto in un anno, rilascia un solo ordine cumulativo datato generalmente alla fine dell’anno e comunica periodicamente un fabbisogno parziale al fornitore. Sono generalmente usati per forniture di prodotti custom.

I componenti sono invece tutti i prodotti che vanno montati sulle schede e ne permettono il funzionamento. Questi sono generalmente resistenze, condensatori, induttanze, transistori, diodi, circuiti integrati, etc.

Gli ordini dei componenti non sono ordini aperti e seguono le normali procedure dell’ufficio acquisti.

Una prima classificazione delle materie prime si può fare andando a vedere l’inserimento dei componenti sui circuiti stampati, questi si dividono in:

- radiali (con i pins di collegamento perpendicolari alla scheda); - assiali (con i pins di collegamento paralleli alla scheda);

- SMD (senza pins di collegamento, ma direttamente attaccati alla scheda).

Il riconoscimento delle materie prime avviene con un’opportuna codifica. Ogni codice è composto da 11 cifre (lettere e numeri), ognuna di esse fornisce precise informazioni sulle caratteristiche del materiale, ossia:

- le prime tre cifre indicano la tipologia di materia prima:

CODICE MATERIA PRIMA

801 Condensatori 802 Resine e colle 803 Circuiti integrati 804 Cavi 805 Rame 806 Mylar 807 Filo rame 809 Nastri 810 Imballaggi 811 Resistenze 812 Minuteria varia 814 Induttanze 815 Varie 816 Viti 817 Diodi 818 Mosfet 819 Triac 820 Connettori 821 Materiale elettromeccanico

83 Circuiti stampati, toroidi o meccaniche

Tabella 1: tabella contenente le varie tipologie di materie prime con i relativi codici identificativi.

- la successiva cifra indica il tipo di componente. Ad esempio possiamo trovare M che ci indica che si tratta di componente miniaturizzato, oppure si possono trovare indicazioni che indicano se il componente è polarizzato o non come nel caso dei mosfet o se è elettrolitico o non come nel caso dei condensatori.

- La successiva cifra indica la potenza di 10 per cui dobbiamo moltiplicare le cifre successive per avere valori dell’ordine di grandezza giusto.

- Le tre cifre seguenti indicano la tolleranza.

- Le ultime tre cifre indicano la potenza. Per ottenere il valore nel giusto ordine di grandezza dobbiamo aggiungere un numero di zeri pari al numero riportato in quinta posizione.

1.4.2 La procedura di acquisto del materiale

Una volta la settimana, il giovedì notte, si esegue l’MRP (Material Requirement Planning): è un tipo di pianificazione automatizzata che permette di ottenere, a partire dalla data di scadenza della domanda indipendente – che deve cadere all’interno dell’orizzonte temporale definito – ed in riferimento alla sua quantità, il piano di fabbisogni lordi e quindi subito dopo è disponibile il programma di produzione complessivo dell’azienda.

Figura 3: diagramma di flusso per la gestione degli ordini in azienda.

Gli ordini di produzione vengono suddivisi in base ai centri di costo e quindi mandati, in forma di listato cartaceo, ai reparti di competenza.

In questo programma sono contenute le proposte di ordine (ordini di tipo O) eseguite facendo un confronto tra la produzione programmata ed il materiale in giacenza.

Ogni acquisitore il venerdì esamina la programmazione e decide, dove non è stato fatto, le quantità da ordinare tenendo conto anche degli ordini futuri.

A questo punto si emettono gli ordini ai fornitori scegliendo tra quelli omologati e tenendo conto delle share (percentuale di fabbisogno da acquistare da un particolare fornitore). Solitamente gli ordini vengono inviati in automatico via fax, in alcuni casi vengono emessi via EDI1 se il fornitore

1

E.D.I. (Electronic Data Interchange). È un sistema di comunicazione fra cliente e fornitore che consente di trasmettere programmi di rifornimento, conferme d’ordine, avvisi di spedizione, … sulla base di standard che ne consentono la trasmissione indipendentemente dal singolo sistema informativo aziendale. Si sta sviluppando attraverso due attività: la definizione di standard a livello europeo e la creazione di servizi di reti a valore aggiunto che, basandosi sugli standard Odette (Organization for Data Exchange by Tele Trasmission in Europe), consentano uno scambio generalizzato ed internazionale delle informazioni.

ne è provvisto, e solo in rari casi via e-mail. A questo punto gli ordini, che erano di tipo O, si trasformano in S (ordini sospesi).

Una volta che il fornitore da la conferma via fax o via EDI (ordersp) e si raggiungono accordi sul prezzo e sulle modalità di fornitura, l’ordine diviene di tipo R, cioè rilasciato: il materiale raggiungerà lo stabilimento nei tempi e nelle modalità previste, a meno che non si verifichino problemi.

1.4.3 La scelta dei fornitori

Il numero di fornitori all’interno dell’azienda è in continuo cambiamento. Ogni giorno si cercano e contattano, in tutto il mondo, nuovi fornitori che possono offrire materiale alle condizioni più vantaggiose e ai prezzi minori.

Ogni possibile fornitore, prima di poterlo diventare effettivamente, deve essere qualificato, deve cioè essere tenuto sotto controllo per un determinato periodo di tempo al fine di verificare che il materiale fornito abbia un numero di scarti limitato e le consegne avvengano in modo puntuale e nelle modalità richieste. Se ciò non accade non potrà entrare a far parte della gamma dei fornitori abilitati.

Il processo di acquisto è composto da diverse fasi:

a. Selezione delle fonti di approvvigionamento o selezione dei fornitori: una politica di acquisto basata sulla stipulazione di accordi di fornitura, per uno stesso articolo, con diversi fornitori, piuttosto che con uno solo fa si che ci siano più fonti alternative di rifornimento che riducono i rischi derivanti dalla dipendenza da un unico fornitore, ma aumentano anche i punti di origine nell’ambito del sistema logistico aziendale; ciò comporta spedizioni più frazionate e relativamente più costose in termini di trasporto, di movimentazione e di stoccaggio del

materiale. Inoltre concentrando gli ordini di acquisto è più facile programmare e coordinare le consegne e controllare le prestazioni del fornitore.

b. Definizione del prezzo: la tendenza a dare una importanza elevata al prezzo basso non tiene, infatti, in adeguato conto la qualità del materiale e il servizio offerto dal fornitore; anche un sostanziale risparmio nel prezzo d’acquisto può essere inferiore alle perdite economiche che l’azienda dovrà sostenere se il materiale non potrà essere utilizzato per i suoi scopi predefiniti. Un basso prezzo, altresì, non è probabilmente attraente per l’azienda quando le consegne del fornitore sono incerte, non possono essere effettuate modifiche ai programmi o quando gli altri elementi del servizio offerto sono al di sotto di uno standard accettabile. Nel decidere quale sia il prezzo giusto occorre esaminare i prezzi dei vari fornitori e valutarli in relazione agli altri elementi: qualità e servizio.

c. Definizione della qualità dei materiali acquisiti: l’importanza della qualità dei materiali impone la formalizzazione di procedure specifiche e di sistemi di controllo per garantire all’azienda il rispetto, da parte dei fornitori, delle caratteristiche richieste. La specifica è uno dei metodi più comuni per descrivere la qualità delle merci da approvvigionare.

d. Valutazione dei fornitori: un sistema oggettivo e sistematico di valutazione dei fornitori rappresenta un valido strumento per gestire correttamente un rapporto di fornitura e le inevitabili controversie che si possono presentare durante il suo sviluppo.

e. Prestazioni qualitative: si basano sull’analisi statistica dei lotti di merce ricevuti, accettati e respinti. Nel valutare tale prestazione occorre anche evidenziare il costo totale che l’acquirente sostiene per effetto della qualità delle forniture.

f. Puntualità nei termini di consegna: è un’esigenza di fondamentale importanza; i ritardi nelle consegne determinano una serie di oneri aggiuntivi per l’azienda come pure gli anticipi rispetto al programma di rifornimento.

g. Servizio offerto dal fornitore: anche se meno quantificabile dei due fattori precedenti, esso tende a evidenziare quegli elementi che alcuni fornitori, in virtù della loro struttura e organizzazione, sono in grado di garantire rispetto ad altre aziende concorrenti.

1.4.4 Magazzino materie prime

Il magazzino è il luogo dove gli articoli acquistati sono ricevuti, ordinati, conservati, prelevati e distribuiti. Il magazzino materie prime è ubicato ad un’estremità dell’azienda in modo da avere a disposizione un piazzale che permetta il transito ed il posizionamento degli autocarri di ogni dimensione. È costituito dal piazzale esterno, dove vengono scaricati i colli in attesa di essere

ubicati nella giusta posizione; da una zona con tettoia, dove vengono posizionati i materiali ingombranti e da una zona interna allo stabilimento, dove sono posizionate alcune scaffalature metalliche smontabili e regolabili che servono ad alloggiare gli articoli di piccole dimensioni sia dentro l’imballaggio originale sia senza. Gli scaffali devono occupare solo una piccola parte della superficie disponibile, mentre la parte maggiore è riservata al deposito dei carichi originali accatastati o piazzati su pallet. Infatti, visto che lo spazio occupato è assai grande, bisogna mettere nello scaffale solo la scorta in corso di distribuzione, conservando la parte maggiore di ciascun articolo nell’imballaggio originario. Se le dimensioni lo consentono, le casse, i cartoni, o i contenitori originali sono piazzati su pallet sovrapposti o messi su scaffalature adatte.

I materiali pericolosi sono conservati in un apposito locale chiuso costruito secondo i criteri di sicurezza e autorizzati dalle compagnie di assicurazione.

Le diverse operazioni che competono al magazzino (ricevimento, ordinamento, conservazione, prelevamento e distribuzione delle merci) sono accompagnate da informazioni a monte e a valle; la registrazione ed eventualmente l’elaborazione di tali informazioni costituiscono i compiti amministrativi del magazzino:

a) Ricevimento

Quando il materiale arriva in azienda, agli addetti spettano i seguenti compiti: fare per iscritto le eventuali riserve al trasportatore per imballaggi avariati o pacchi non conformi a quelli pattuiti in fase di acquisto; notificare o far notificare al fornitore errori ed eventuale merce mancante riscontrati al momento dell’apertura dei pacchi; provvedere alla lettura del codice a barre che il fornitore appone sulla scatola tramite pistola a radio-comando in modo da registrare il movimento d’entrata col calcolatore. L’etichetta contiene il codice del materiale, la quantità, il codice del cliente ed il numero d’ordine. Così facendo il materiale viene “ingressato”, cioè gli viene data una posizione all’interno del magazzino materie prime.

Figura 4: internal label.

b) Collocazione

L’ubicazione è fornita casualmente dal sistema, dipende cioè esclusivamente dal posto disponibile negli scaffali e non dagli altri materiali che vi sono già contenuti come accadeva in passato. Possiamo trovare ad esempio dei condensatori in uno scaffale insieme alle resistenze, viti con schede prestampate, etc…

c) Prelevamento

Quando il materiale occorre alla produzione, gli addetti del magazzino o gli stessi dipendenti della produzione, prendono la merce registrandone l’uscita tramite lettura del codice a barre.

Il prelievo dal magazzino, così come il ricevimento della merce, vengono effettuati usando la metodologia FIFO (First In-First Out) cioè il primo materiale ad entrare in magazzino è anche il primo ad uscirne.

d) Distribuzione

Ogni contenitore è caratterizzato da un cartellino -KANBAN- in cui sono riportate le caratteristiche ed il codice del materiale. Questo può essere a sfondo bianco (materiale disponibile) o rosso (il materiale sta per terminare e quindi occorre prelevare dal magazzino altra materia prima).

CAPITOLO 2: L’APPROCCIO AL PROBLEMA

2.1 Introduzione

Nel seguente lavoro di tesi si vanno ad analizzare le giacenze presenti in azienda e le modalità con cui vengono gestite.

Lo scopo di questa analisi è raggiungere per quanto possibile l’obiettivo fondamentale di ogni impresa: minimizzare le scorte in magazzino evitando di avere degli scoperti in produzione.

Così come previsto nella metodologia 6 Sigma, non sono stati analizzati solamente i materiali (anche se il calcolo dell’indice di rotazione di tutte le materie prime costituisce la parte principale del seguente lavoro di tesi), ma sono stati controllati anche molti altri fattori aziendali: i fornitori e la loro affidabilità tramite i vendor rating, il lavoro dei sollecitatori in modo da minimizzare il tempo per un ciclo d’ordine, la tipologia di ordini piazzati ai fornitori, la loro origine, e l’andamento delle vendite di prodotti finiti in modo da ottenere quelli che sono i materiali mancanti, gli obsoleti e le materie prime critiche per lo stabilimento MagneTek.

In questo modo non sono state osservate le scorte come un componente aziendale a se stante, ma sono state viste all’interno del più complesso “sistema impresa” così che una loro migliore gestione comporta un miglioramento in tutta l’azienda.

2.2 Metodologia 6 sigma

Al fine di migliorare fortemente la qualità e quindi di minimizzare gli scarti, in MagneTek viene usata la metodologia 6 sigma.

6 sigma, che è un metodo per ottimizzare le attività aziendali, negli ultimi anni sta avendo un grande successo.

E’ nato negli U.S.A. nel 1987 con gli obiettivi di aumentare la soddisfazione dei clienti e di diminuire in maniera drastica i costi (di circa il 10% del fatturato).

Il nome deriva da sigma, un’unità statistica di misurazione, che indica la stabilità del processo. La scala di misura del Sigma è perfettamente correlata ad altre caratteristiche quali: difetti per unità, parti difettose per milione, probabilità di difetto/errore. Utilizzando la probabilità corrispondente a 6σ, si raggiunge il 99.9997% dei successi e quindi gli insuccessi (difetti) sono in percentuale bassissima (3 PPM).

1. continua interazione azienda – mercato: visto che i clienti si aspettano prodotti e servizi puntuali, con zero difetti e al minore costo possibile, le valutazioni devono essere basate sulle esigenze di qualità del cliente stesso e non su criteri interni. Al fine di gestire il processo di miglioramento bisogna perciò definire quali sono le priorità, collegarle ai processi aziendali, articolarle in progetti operativi e pianificare questi ultimi ad ondate successive; ci deve quindi essere un continuo aggiustamento per stadi di apprendimento successivo perché il 6 sigma è un processo continuo ed iterativo.

2. importanza della progettazione di prodotti/processi: al fine di migliorare il processo bisogna agire a monte; la progettazione riguarda non solo i prodotti/servizi (hard) ma anche tutti i processi aziendali (logistica, gestione risorse umane, acquisti, vendite, finanza, ecc. (soft).

3. formazione che è alla base di tutto: per modificare la nostra azienda, i nostri prodotti, i nostri processi dobbiamo avere una massa critica di persone che conoscono metodologie di miglioramento e che sono spinte ad applicarle.

4. aspetti economici: i possibili benefici sono dati dalla riduzione degli scarti, delle penali e delle garanzie, dalla riduzione delle spese operative e delle spese per interesse e da guadagni incrementali dovuti ad un aumento delle vendite (il cliente è soddisfatto ed acquista di più).

5. coinvolgimento dell’intera azienda e quindi di tutti i processi.

6. fornitori: anche i fornitori devono applicare il programma 6 sigma. L’azienda deve quindi coinvolgere prima i fornitori strategici per poi arrivare a tutti quelli rilevanti.

7. il sistema di feed-back deve essere curato al massimo; per far ciò deve avere la sua base in una rete di indicatori che viene gestita in modo dinamico.

La metodologia 6 sigma è suddivisa in 4 fasi (misurare, analizzare, migliorare e controllare) e 12 steps ed è pilotata da dati misurabili, con lo scopo di ridurre ciò che il cliente considera difetto mediante misurazione e miglioramento dei processi interni.

Si va a vedere in particolare l’approccio 6 sigma per gli acquisti. Se si acquistano materiali e servizi da aziende di alto livello che adottano la filosofia 6 sigma per fornire valore al cliente riducendo continuamente i difetti e i costi di fornitura, si riducono gli scarti, i costi di controllo, i costi di garanzia, di eliminazione materiale difettoso e si ha anche la riduzione del prezzo del prodotto. Per far ciò il fornitore deve essere un partner dell’azienda, deve conoscere cioè quali sono i suoi obiettivi, deve definire i progetti interni di miglioramento degli scarti concordandoli con l’azienda, deve avere scambio di know-how e deve condividere anche i benefici.

Si è seguita tale metodologia per svolgere il seguente lavoro di tesi che è frutto di un continuo aggiustamento per stadi di apprendimento successivi.

2.3 Analisi del problema

Parlando delle scorte in un’azienda, è necessario esaminare brevemente il concetto di “scorta” e le funzioni che essa ricopre all’interno dell’azienda.

Si può dire che uno stock o scorta di un articolo è una certa quantità dell’articolo accumulata in una stessa posizione e messa a disposizione dell’utilizzatore.

La funzione fondamentale della scorta, così come quella di tutti i fattori produttivi, è: permettere la

vita e il funzionamento ottimale dell’impresa. La scorta, infatti, produce utile in quanto permette

all’azienda di funzionare nel rispetto delle politiche ritenute dall’azienda stessa idonee alla formazione del reddito, o profitto. Può quindi essere vista sia come fattore produttivo che come fattore organizzativo in quanto ha la funzione di staccare tra loro operazioni successive nel processo di fabbricazione o trasformazione di un prodotto e nella sua distribuzione a utilizzatori successivi. Se fosse possibile prevedere con certezza tutte le attività aziendali e definire dei programmi “certi”, senza il rischio dell’incombente incertezza, se si potessero far pervenire i materiali di cui si ha bisogno al momento esatto e nel punto esatto, non vi sarebbe alcuna necessità di accumulare delle “scorte” a cui attingere. Si tratta purtroppo di una realtà non verificabile di fatto: la realtà “vera” è soggetta a particolari vincoli di incertezza, che determinano la necessità di individuare specifiche attività cautelative e di difesa.

Per le scorte va fatta una politica mirata in quanto permettono:

• un migliore sfruttamento del tempo delle macchine e degli uomini,

• lo stacco in fasi abbastanza indipendenti del ciclo “acquisti, produzione, distribuzione e consumo”,

• la migliore organizzazione del processo produttivo a livello macroeconomico e a livello aziendale,

• un più funzionale svolgimento del circuito distributivo,

• di far fronte alle impreviste e non prevedibili oscillazioni della domanda e dei consumi evitando le rotture di stock.

Le scorte vanno quindi gestite. Ciò significa che bisogna ricercare una situazione di equilibrio tra la tendenza naturale ad assicurarsi una completa e costante disponibilità del materiale necessario e l’accettazione di un rischio (e di un costo) connessi alla possibilità di trovarsi talvolta senza di esso, o comunque di non disporne nella quantità richiesta.

Il problema della gestione dello stock è quindi un problema che coinvolge l’impresa nel suo complesso e non solamente alcuni settori della stessa.

2.3.1. Distinta base

Per poter andare ad analizzare le materie prime movimentate in azienda, sono state esplose le distinte base dei prodotti finiti venduti ai clienti.

Tale operazione non è stata per nulla semplice perché in MagneTek sono presenti distinte base che possono arrivare anche a 14 livelli; le distinte base MagneTek sono infatti tra le più complesse al mondo. Ad incrementare la difficoltà c’è anche il fatto che nei vari livelli sono presenti semilavorati prodotti in cascata nei diversi stabilimenti M. e di cui non si riesce a sapere il contenuto se non con complesse operazioni che è impossibile applicare al gran numero di prodotti finiti che si sta analizzando nel presente lavoro di tesi.

Sono stati infatti analizzati prodotti finiti costituiti da semilavorati di primo livello prodotti in Ungheria che contenevano semilavorati di secondo livello prodotti in Italia che a loro volta contengono semilavorati di terzo livello prodotti in Cina e così via…

Prodotto finito

Trasformatore (semilavorato)

Materia prima Semilavorato

Semilavorato SMD Materia prima Materia prima

Materia prima

Materia prima

Materia prima

Materia prima

Materia prima

Figura 6: esempio di distinta base di un prodotto finito.

Per risolvere il problema si è pensato di procedere in maniera empirica: sono state esplose le distinte base italiane sino al livello in cui si è incontrato un semilavorato ungherese o cinese; a questo punto ci si è spostati sul sistema informatico aziendale di uno dei due stabilimenti (Ungheria o Cina) e si è esplosa la distinta base del semilavorato fino al livello in cui era presente un semilavorato prodotto in Italia o in uno degli altri stabilimenti (questa è diversa da quella presente in Italia in quanto i vari

stabilimenti non danno notizia delle modifiche della distinta base alla sede italiana). Le distinte base di quest’ultimi semilavorati sono state quindi esplose utilizzando le distinte base trovate sul sistema informativo aziendale del corrispondente stabilimento (COPICS2). E così via….

Ad aggravare ulteriormente il lavoro c’è anche il fatto che di non tutti i semilavorati si conosce lo stabilimento di produzione: la maggioranza dei semilavorati prodotti in Ungheria, ma non tutti, è riconoscibile da una U in ottava posizione sul codice identificativo MagneTek mentre i semilavorati prodotti in Cina non sono identificabili dal codice, al più si possono riconoscere dal magazzino in cui sono contenuti.

Quindi oltre ad effettuare un’esplosione delle distinte base in vari steps si è dovuto controllare anche l’ubicazione dei semilavorati per avere una lista dei componenti il più possibile simile alla realtà.

2.3.2. Analisi di Pareto

L’area produzione in MagneTek è divisa in 8 reparti, ognuno dei quali assembla un particolare tipo di prodotto o semilavorato.

Partendo dallo studio dei materiali utilizzati in ogni reparto si può avere un quadro completo della gestione delle scorte in azienda.

Gli otto reparti, identificati dal codice R seguito da due cifre, sono affidati a 4 gestori (Alfa, Beta, Gamma, Delta) e sono così suddivisi:

Alfa: R16

Beta: R07, R08, R22

Gamma: R07, R09, R11, R23 Delta: R20.

Nelle materie prime considerate non rientrano quelle per le campionature, i materiali di consumo (contrassegnati con 88888….) e i materiali in conto lavorazione (89…).

Non è stato considerato esplicitamente il reparto R04 dell’area Alfa in quanto produce schede con componenti miniaturizzati che costituiscono il prodotto di partenza per le altre aree e che quindi

2

COPICS (Common Production Information and Comunication System) è il programma gestionale utilizzato in Magnetek. Sebbene tale programma non sia recentissimo, resta un validissimo strumento di gestione in quanto offre contemporaneamente potenza di calcolo, real time ma soprattutto flessibilità (può essere facilmente programmato e personalizzato). Infatti il COPICS è stato fortemente personalizzato dai programmatori CED (Centro Elaborazione Dati) al fine di rispondere al meglio alle necessità dell’azienda. Ad esso sono affidate tutte le principali funzioni aziendali: esecuzione dell’MRP, funzioni di purchaising, di gestione dei fornitori, supporto alla funzione contabile, registrazione ed aggiornamento in tempo reale di tutte le transazioni effettuate, etc.

vengono già considerati quando si esplodono le distinte base dei prodotti finiti assemblati dai gestori presi in considerazione.

Successivamente sono state analizzate quali sono le materie prime usate da ogni gestore e quindi dall’intero stabilimento. Non sono stati considerati i codici di materiale che vengono venduti allo stabilimento cinese visto che con l’andare degli anni sta diventando indipendente.

Sono state fatte due fotografie temporali: il 31/03/04 ed il 30/04/04. Dall’analisi dei dati raccolti si nota che:

Tabella 2: variazioni codici movimentati

31/03/04 30/04/04 ∆

n° codici movimentati 10.583 10.893 + 310

Valore del venduto

(euro) 8.123.761 8.861.973 + 738.212

I codici movimentati finora dentro lo stabilimento sono circa il 95% di quelli totali che si ottengono dall’esplosione delle distinte base di tutti i prodotti finiti che l’azienda è in grado di produrre (11.445 codici di materiale diverso). Questo fa capire che alcuni prodotti finiti non sono ancora stati ordinati dai clienti ed altri sono ancora presenti in catalogo, ma sono obsoleti (c’è già una loro modifica o un prodotto sostitutivo). Alcuni materie prime sono infatti collegate ad un solo prodotto finito e la mancata produzione di quest’ultimo provoca l’inutilizzo dei materiali ad esso collegati dalla distinta base.

Si può inoltre notare che si è avuto un aumento del numero di codici utilizzati, sono cioè stati fabbricati un numero maggiore di prodotti finiti diversi.

Di ogni materia prima è stato poi calcolato il valore del venduto:

valore del venduto = quantità impiegata * valore planned3

in quanto si vuole realizzare un’analisi ABC “incrociata” valore del venduto/valore delle scorte (comunemente chiamata matrice scorte-fatturato).

Si tratta di un sistema di classificazione che permette di individuare gli articoli che hanno un ruolo fondamentale sia sui ricavi (perché generano alti valori del venduto) che sui costi (perché generano alti valori della scorta). Consiste nell’assegnare una classe del venduto ed una classe di scorta ad

ogni articolo gestito e quindi effettuare considerazioni particolari in relazione ad ogni categoria di articoli che si genera.

Di seguito i passi da seguire per redigere un’analisi ABC “incrociata”.

Dapprima, per ogni codice di materia prima, è stata eseguita un’analisi ABC sul venduto in modo da focalizzarsi poi su pochi articoli “critici” dando minore attenzione agli articoli meno costosi:

a. si elencano gli n articoli in ordine decrescente di valore venduto; b. si calcola il valore del venduto complessivo;

c. si determina il rapporto tra il valore del venduto di ogni articolo e quello complessivo;

d. si calcolano le somme cumulate dei valori di cui al punto b);

e. si confrontano i valori di cui al punto d) con i prefissati limiti delle classi ABC; i valori utilizzati come limiti per le 3 classi di scorta anzidette sono l’80% per la classe A, il 95% per la classe B e il 100% per la classe C;

f. si calcola la percentuale che ogni articolo rappresenta rispetto al totale delle voci e quindi la loro somma cumulata;

g. i dati trovati devono essere raccolti in una tabella a partire dalla quale si redige il grafico;

h. si confrontano i dati così calcolati e si verifica quali e quanti articoli rientrano in ciascuna classe di scorta (ABC).

Sono così state trovate le seguenti classi di venduto:

• CLASSE A: vi rientrano tutte quelle materie prime che contribuiscono all’80% del venduto totale. Questa classe comporta una spesa annua elevata ed è composta da un numero limitato di articoli;

• CLASSE B: vi rientrano tutte quelle materie prime che contribuiscono fino al 95% del venduto totale, ma non rientrano in A. Questa classe è caratterizzata da una spesa e da un numero di articoli medio;

• CLASSE C: vi rientrano tutte le rimanenti materie prime. Questa classe comporta una spesa limitata ed è formata da un elevato numero di articoli.

curva ABC (venduto dall'01/01/04 fino al 31/03/04) (8%, 80%) (24%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso materie prime usate da tutto lo stabilimento

% peso cumulat o vendut o classe A classe B classe C

Figura 7: curva di pareto sul venduto dall'01/01/04 al 31/03/04

curva ABC (venduto dall'01/01/04 fino al 30/04/04)

(8,5%, 80%) (25%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso materie prime usate da tutto lo stabilimento

% peso cumulat o vendut o classe A classe B classe C

Figura 8: curva di pareto sul venduto dall’01/01/04 al 30/04/04

Da un confronto tra le due curve si può notare che:

Si è avuto un aumento percentuale di 0.5 per quanto riguarda i codici di materia prima appartenenti alla classe A ;

Si è avuto un aumento percentuale di 0.5 per quanto riguarda i codici di materia prima appartenenti alla classe B;

Ovviamente si è avuta una diminuzione dell’1% dei codici che appartengono alla classe; che in numeri sono:

Classe venduto 31/03/04 30/04/04 ∆

A 862 928 +66

B 1689 1775 +86

C 8032 8190 +158

Tabella 3: variazione del numero di codici di materia prima appartenente ad ogni classe di venduto tra il 31/03/04 e il

30/04/04.

Poi, separatamente classe per classe, sempre seguendo la procedura sopra riportata, si è eseguita un’analisi di pareto (ABC) per entità delle scorte così come risultante da un esame storico della giacenza di ciascun codice nei mesi più recenti, misurata in euro, dall’01/01/04 al 31/03/04 e dall’01/01/04 al 30/04/04. Sono state scelte queste due date come riferimento in quanto la matrice che si sta costruendo è dinamica, cioè in continua evoluzione così come lo è il sistema azienda. Si poteva scegliere una qualsiasi altra data, l’importante era fare una “fotografia” in un preciso istante. Si è pensato di fare una media delle giacenze presenti a fine settimana per ogni codice anche se un valore medio è indicativo, ma scarsamente significativo giacché – per definizione – ammette che di fatto i valori effettivi sono posizionati al di sopra o al di sotto del valore medio.

Sono state poi confrontate le 3 curve tra loro e nei due periodi:

curva ABC (scorte del materiale in classe A per il venduto) - dall'01/01/04 al 31/03/04 (42,5%, 80%) (73%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe A per il venduto

% peso cumulat o valore scort e f ino al 31/ 03/ 04 classe A classe B classe C

Figura 9: curva di pareto sul valore delle scorte di materiale in classe A per il venduto, presenti in magazzino

curva ABC (scorte materiale in classe B per il venduto) - dall'01/01/04 al 31/03/04 (42%,80%) (72,5%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe B per il venduto

% peso cumulat o valore scort e f ino al 31/ 0 3/ 04 classe A classe B classe C

Figura 10: curva di pareto sul valore delle scorte di materiale in classe B per il venduto, presenti in magazzino

dall'01/01/04 al 31/03/04

curva ABC (scorte materiale in classe C per il venduto)

-dall'01/01/04 al 31/03/04 (23,5%, 80%) (51%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe C per il venduto

% peso cumulato valore scorte fino al

31/03/04

classe A classe B classe C

Figura 11: curva di pareto sul valore delle scorte di materiale in classe C per il venduto, presenti in magazzino

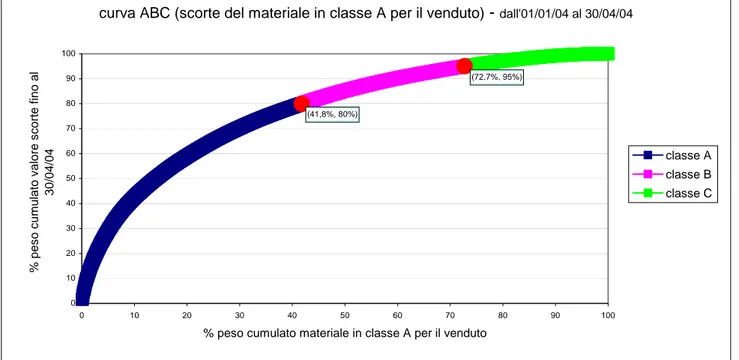

curva ABC (scorte del materiale in classe A per il venduto) - dall'01/01/04 al 30/04/04 (41,8%, 80%) (72,7%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe A per il venduto

% peso cumulat o valore scort e f ino al 30/ 04/ 04 classe A classe B classe C

Figura 12: curva di pareto sul valore delle scorte di materiale in classe A per il venduto, presenti in magazzino

dall'01/01/04 al 30/04/04

curva ABC (scorte materiale in classe B per il venduto)- dall'01/01/04 al 30/04/04 (42,3%,80%) (73,6%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe B per il venduto

% peso cumulat o valore scort e f ino al 30/ 04/ 04 classe A classe B classe C

Figura 13: curva di pareto sul valore delle scorte di materiale in classe B per il venduto, presenti in magazzino

curva ABC (scorte materiale in classe C per il venduto) -dall'01/01/04 al 30/04/04 (24,19%, 80%) (52,11%, 95%) 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100

% peso cumulato materiale in classe C per il venduto

%

peso cumulato valore scorte fino al

30/04/04

classe A classe B classe C

Figura 14: curva di pareto sul valore delle scorte di materiale in classe C per il venduto, presenti in magazzino

dall'01/01/04 al 30/04/04

Andando a fare una prima analisi delle curve si può notare che presentano un andamento diverso da quello teorico: i codici di classe A teoricamente non dovrebbero superare il 20%, mentre quelli di classe C dovrebbe essere pari al 50% del totale codici movimentati.

Questo può indurre a pensare che le scorte siano mal gestite, ma all’interno dell’azienda vengono movimentati una grande quantità di codici che identificano varie tipologie di materie prime: componenti elettrici, meccaniche, resine e diluenti, etc… e che sono difficilmente gestibili nel complesso in quanto hanno modalità d’ordine diverse.

A questo punto si formano nove sottoclassi (come massimo) di item che vengono raccolte nelle seguenti matrici. Per queste sottoclassi è possibile fare specifiche considerazioni gestionali: andando ad osservare le migrazioni interne da una classe all’altra nei due istanti temporali, si possono studiare le azioni più efficaci di miglioramento della gestione e di riduzione delle scorte. Le matrici sotto riportate contengono, nell’ordine, la quantità dei codici presenti in ciascuna classe ed il corrispondente valore in euro:

A B C TOT CODICI SCORTE

A 367 709 1885 2961

B 264 518 2242 3024

C 231 462 3905 4598

TOT CODICI VENDUTO 862 1689 8032 10583

VENDUTO

SCORTE

Tabella 4: matrice riassuntiva del numero di codici di materia prima movimentati nel periodo che va dall’01/01/04 al

31/03/04.

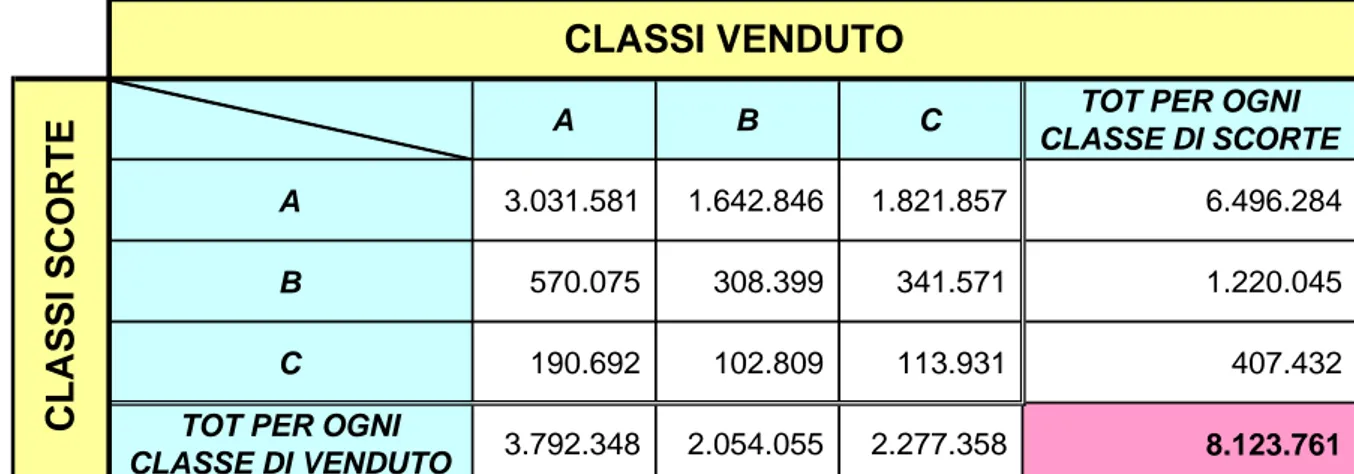

A B C TOT PER OGNI

CLASSE DI SCORTE A 3.031.581 1.642.846 1.821.857 6.496.284

B 570.075 308.399 341.571 1.220.045

C 190.692 102.809 113.931 407.432

TOT PER OGNI

CLASSE DI VENDUTO 3.792.348 2.054.055 2.277.358 8.123.761 CLASSI VENDUTO

CLASSI SCORTE

Tabella 5: matrice riassuntiva del valore delle giacenze di codici movimentati nel periodo che va dall’01/01/04 al

31/03/04

A B C TOT CODICI SCORTE

A 388 (3,56%) 751 (6,89%) 1.981 (18,18%) 3.120 (28,64%) B 287 (2,63%) 556 (5,10%) 2.287 (21%) 3130 (28,74%) C 253 (2,32%) 468 (4,30%) 3.922 (36%) 4.643 (42,62%)

TOT CODICI VENDUTO 928

(8,52%) 1.775 (16,29%) 8.190 (75,19%) 10.893 (100%) CLASSI VENDUTO CLASSI SCORTE .

Tabella 6: matrice riassuntiva del numero di codici di materia prima movimentati nel periodo che va dall’01/01/04 al

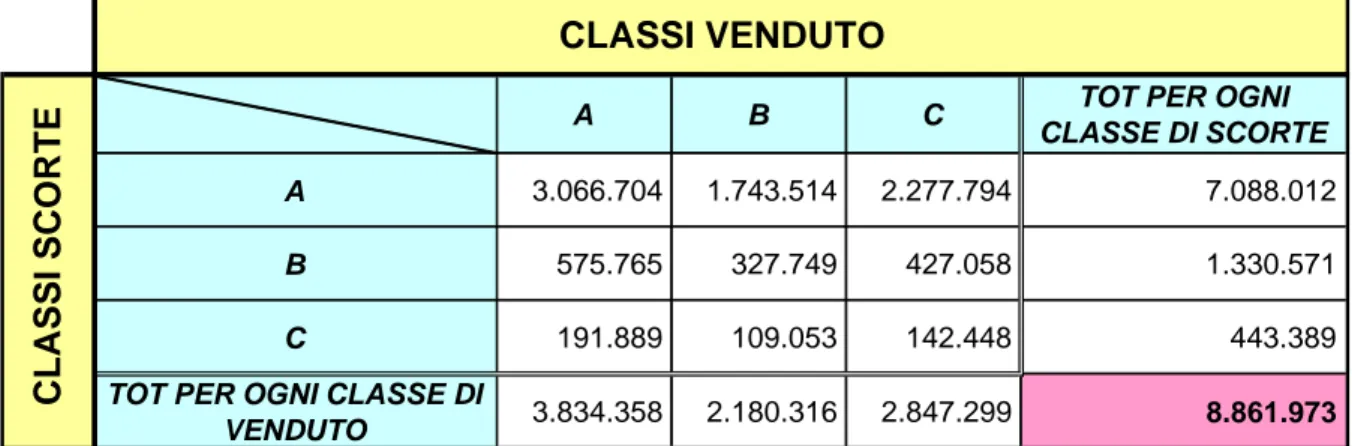

A B C TOT PER OGNI CLASSE DI SCORTE A 3.066.704 1.743.514 2.277.794 7.088.012

B 575.765 327.749 427.058 1.330.571

C 191.889 109.053 142.448 443.389

TOT PER OGNI CLASSE DI

VENDUTO 3.834.358 2.180.316 2.847.299 8.861.973

CLASSI VENDUTO

CLASSI SCORTE

Tabella 7: matrice riassuntiva del valore delle giacenze di codici movimentati nel periodo che va dall’01/01/04 al

30/04/04.

La casella AA (scorte-venduto) contiene codici sui quali è molto opportuno “lavorare”. Da questi codici si possono ottenere significativi miglioramenti in termini di riduzione del capitale circolante perché si tratta di “alte” scorte in presenza di “alto” venduto.

La casella CA indica quali sono i materiali la cui gestione può essere ritenuta di eccellenza: “alto” venduto con “basse” scorte.

La casella AC è rappresentativa delle condizioni peggiori: “alte” scorte di materiale che danno un venduto ridotto.

La casella CC infine contiene di solito tanti codici che contribuiscono poco sia al venduto che alle scorte e che, possono essere quindi ritenuti poco rilevanti.

Di ogni codice è stato poi calcolato l’indice di rotazione in modo da avere un indicatore delle quantità tenute in giacenza perché questo indice esprime il numero di volte in cui lo stock in oggetto si è completamente rinnovato in un determinato periodo di tempo. Il calcolo dell’indice di rotazione avviene mediante un rapporto che ha al numeratore l’entità delle uscite di un certo periodo e al denominatore l’inventario alla fine del periodo stesso. Il tasso di rotazione può essere espresso come rapporto tra dati a quantità oppure tra dati a valore.

In questo caso, si è usato l’indice di rotazione relativo alla quantità:

Ir = (qty uscite nell’unità di tempo)/(qty in inventario)

perché è più adatto per un’analisi articolo per articolo come quella che si sta effettuando.

Visto che si sta prendendo in considerazione un periodo inferiore all’anno, questo indice è stato ottenuto dal seguente calcolo:

in cui ni è il numero di mesi considerati nella sommatoria e gli addendi della sommatoria sono le

giacenze medie di ogni mese.

Questo indice è stato poi confrontato con l’indice di rotazione calcolato sul valore:

Ir = (valore in out)/(rimanenza media)

Andando a vedere lo scostamento tra i due valori trovati si può fare un raffronto e si può valutare l’esattezza delle approssimazioni effettuate.

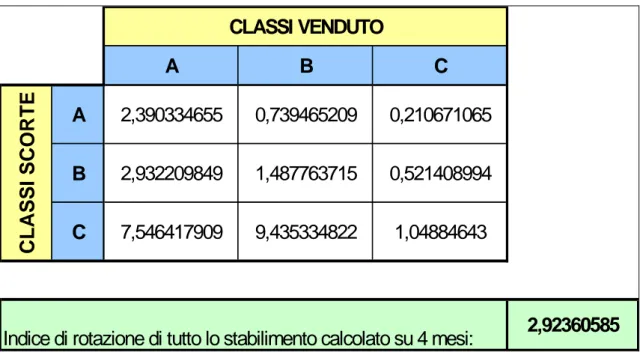

Per ogni classe di codici sono state ottenute le seguenti matrici che contengono un riassunto degli indici di rotazione medi per ogni categoria:

A

B

C

A

2,390334655

0,739465209

0,210671065

B

2,932209849

1,487763715

0,521408994

C

7,546417909

9,435334822

1,04884643

CLASSI VENDUTO

CLASSI SCORTE

Indice di rotazione di tutto lo stabilimento calcolato su 4 mesi:

2,92360585

Tabella 8: matrice riassuntiva degli indici di rotazione calcolati tenendo conto delle quantità di scorte presenti in

A B C A 2,390334655 0,739465209 0,210663712 B 2,932209849 1,487763715 0,521408994 C 7,546417909 9,435334822 1,04884643 CLASSI VENDUTO CLASSI SCORTE

Indice di rotazione di tutto lo stabilimento calcolato su 4

mesi: 2,923605033

Tabella 9: matrice riassuntiva degli indici di rotazione calcolati tenendo conto del valore delle scorte presenti in

magazzino dall’01/01/04 al 31/03/04 A B C A 2,923696411 1,010634195 0,239623309 B 3,755895902 1,977407192 0,672757455 C 17,21202501 9,536589906 1,783976731 CLASSI VENDUTO CLASSI SCORTE

Indice di rotazione di tutto lo stabilimento calcolato su 4

mesi: 4,345845124

Tabella 10: matrice riassuntiva degli indici di rotazione calcolati tenendo conto delle quantità di scorte presenti in

A B C A 2,8924597 1,0106342 0,2396233 B 3,7558959 1,9774072 0,6715349 C 17,212025 9,5365899 1,7837118 CLASSI VENDUTO CLASSI SCORTE

Indice di rotazione calcolato su 4 mesi di tutto lo

stabilimento: 4,342209105

Tabella 11: matrice riassuntiva degli indici di rotazione calcolati sul valore delle scorte dall'01/01/04 al 30/04/04

Effettuando un primo confronto si può vedere che: i due indici di rotazione, quello sulle quantità e quello sul valore, sono molto vicini. Questa è una piccola garanzia sull’esattezza dei calcoli.

A questo punto si può calcolare l’indice di rotazione medio dell’intero stabilimento facendo una media tra i nove indici Ira (vedi tabella 8 e segg.).

Si ottiene che tutte le scorte dello stabilimento ruotano in media circa 4,34 volte all’anno (basandosi sui dati raccolti fino al 30/04/04).

Come si è sopra esposto questo è un valore indicativo, in quanto frutto di ipotesi semplificative, ma ha comunque lo scopo di fornire l’ordine di grandezza dell’indice.

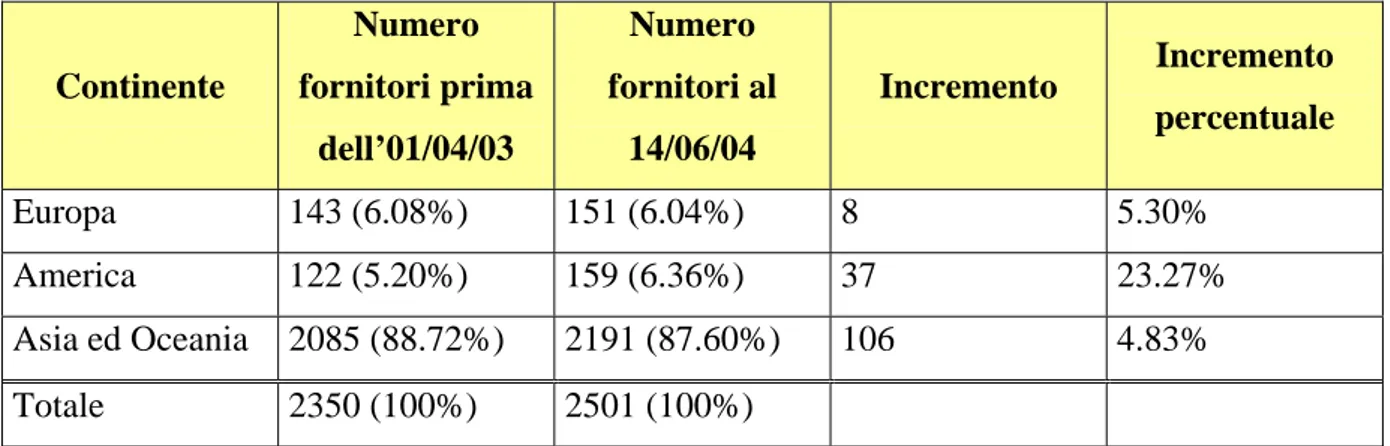

Avere infatti un indice di rotazione che si aggira intorno a 4,5, significa avere un magazzino che almeno ogni 80 giorni viene completamente rinnovato e questo per un’azienda manifatturiere elettronica non è un risultato ottimale che evidenzia la necessità di lavoro sulla gestione delle scorte. La MagneTek fa parte del mercato dell’elettronica e delle telecomunicazioni che è in continua evoluzione. In particolare, negli ultimi tre anni è stato fortemente influenzato dall’instabilità della domanda, dalla variabilità del mercato, dall’incidenza del periodo storico e dalla variazione dell’ubicazione dei fornitori. La guerra, il mercato in continua variazione e la maggior incidenza degli acquisti effettuati nel Far-Est (Asia) rendono necessaria un’accurata gestione delle scorte che si fa analizzando le scorte ed i mezzi (consignment stock, buffer, LA…). Come si può vedere dalla tabella, il numero di fornitori in Asia è molto elevato:

Continente Numero fornitori prima dell’01/04/03 Numero fornitori al 14/06/04 Incremento Incremento percentuale Europa 143 (6.08%) 151 (6.04%) 8 5.30% America 122 (5.20%) 159 (6.36%) 37 23.27% Asia ed Oceania 2085 (88.72%) 2191 (87.60%) 106 4.83% Totale 2350 (100%) 2501 (100%)

Tabella 12: incremento del numero di fornitori per ogni continente tra il 01/07/03 ed il 14/06/04.

Da qui trae origine la necessità di lavorare più accuratamente sulle scorte e di fare una più attenta analisi degli acquisti. Si sta infatti lavorando con una fornitura mondiale che necessita di mezzi idonei: si cerca di aumentare la gamma dei fornitori che effettuano consignment stock e si fanno accordi logistici al fine di ricevere la merce nel luogo e nei tempi pattuiti. Inoltre, data l’estensione del territorio asiatico, si tenta di raggruppare le spedizioni provenienti dal Far Est in un nodo geografico che per la MagneTek è Hong Kong.

2.3.3. Analisi degli indici di rotazione

Si vanno poi ad analizzare i singoli valori degli indici di rotazione presenti nelle caselle della matrice (per l’analisi vengono usati i dati riferiti al 30/04/04 confrontandoli con quelli riferiti al 31/03/04):

Scorte A – Venduto A:

è la categoria più interessante sia dal punto di vista gestionale sia perché offre la possibilità di riduzione del “monte scorte”. Vi si posizionano materiali per i quali non sono permesse rotture di stock in quanto potrebbero comportare drastiche riduzioni del venduto, ma nello stesso tempo è proprio per tali item che si possono ottenere le maggiori riduzioni di scorte.

Andando a vedere la categoria più in dettaglio si nota che vi appartengono 388 codici (il 5,4% in più rispetto al numero dei codici rilevati nell’analisi del 31/03/04) con un indice di rotazione pari a 2,9 (1,3 punti inferiore alla media). E’ così composta:

tipologia di codici che compongono la categoria AA 27,06% 14,18% 0,52% 9,02% 12,89% 1,29% 5,15% 4,90% 4,38% 2,84% 1,03% 1,03% 0,77% 0,77% 0,26% 0,26% 13,66% 83* 803* 821* 801* 818* 820* 817* 815* 814* 85* 802* 811* 806* 819* 816* 812* 822*

Figura 15: tipologia di codici che compongono la categoria AA (analisi effettuata il 30/04/04)

Delle famiglie 812* e 822* è presente un solo codice: 81200010006 e 82203750000, sono rispettivamente un TER 8-00-0404-1(AT&T) e un CRT 9" NL1001D39FE.

Anche delle famiglie 802*, 806*, 811*, 816*, 819*, 822* e 85* sono presenti pochi codici, in numero inferiore a 5 per famiglia; vi sono contenuti materiali usati per le macchine (colla, diluente), lexan, grafite, resistenze, viti, triac, nuclei, tori e ferriti. La loro presenza è dovuta al fatto che questi codici vengono usati in grandi quantità o hanno prezzi elevati. Per questi motivi nel fare l’analisi ABC incrociata sono finiti nella classe AA.

Sono invece in percentuale maggiore gli 83* (circuiti stampati, toroidi e meccaniche) perché sono quasi tutti codici critici: spesso c’è un solo fornitore che costruisce questi articoli appositamente per la produzione MagneTek e senza di essi sarebbe impossibile l’inizio del ciclo di lavorazione in quanto non possono essere sostituiti con altri pezzi come può invece accadere con una resistenza o un condensatore. Per questi motivi si tende ad avere giacenze più elevate come si può vedere analizzando l’indice di rotazione, che risulta inferiore alla media. A differenza di quanto ci si potrebbe aspettare, visto che questi materiali provengono in gran parte dall’India, dalla Cina, dalla Corea, dalla Thailandia, da Hong Kong, dall’Indonesia e da Taiwan (ciò comporta elevati LT di fornitura che raggiungono anche i 145 giorni), non sono presenti scorte di sicurezza che servono a

far fronte agli aumenti di consumo in rapporto alla media prevista e ai ritardi delle consegne imputabili ai fornitori che in questo caso non sono da escludere. Le scorte di sicurezza sono tra le soluzioni proposte nel seguente lavoro di tesi per provare a risolvere il problema delle scorte in MagneTek. Inoltre la presenza di una scorta di sicurezza di pezzi giudicati indispensabili, come quelli della classe AA, contribuisce a migliorare la copertura garantita.Ad avvalorare l’ipotesi della necessità di scorta di sicurezza c’è anche il fatto che su 105 codici appartenenti alla famiglia degli 83*, il 25% sono circuiti stampati, l’altro 25% sono trasformatori e il restante 50% sono meccaniche di cui è nota la criticità in quanto sono materiali mono-supplier e quindi non è da escludere il caso in cui il fornitore effettui consegne in ritardo.

Andando a vedere gli istogrammi dell’indice di rotazione calcolati al 30/04/04, e confrontandoli con quelli relativi al 31/03/04, si può notare che si è avuto un leggero incremento dell’indice di circa 0.5 punti. Ciò è dovuto ad un aumento del numero di codici appartenenti alla categoria che hanno provocato un incremento delle giacenze e un aumento delle uscite.

La maggioranza dei codici presenta l’indice di rotazione crescente nel tempo, quindi le giacenze stanno diminuendo mentre le quantità in uscita aumentano; ciò è un indicatore del fatto che è stata fatta una corretta valutazione delle scorte in funzione delle quantità di ordini in portafoglio: è inutile avere scorte elevate che sono più che sufficienti per coprire il fabbisogno e che comportano solo inutili costi di magazzino.

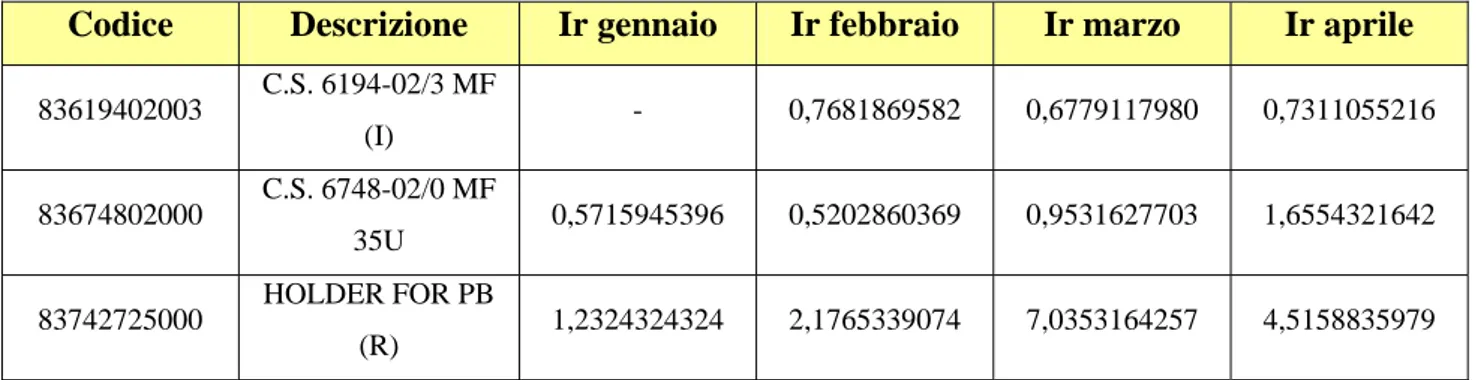

Bisogna invece fare attenzione a quei codici (11 codici pari al 2.8% del totale) che presentano una diminuzione dell’indice di rotazione nel tempo (vedi tabella 13).

Codice Descrizione Ir gennaio Ir febbraio Ir marzo Ir aprile

833C3602002 C.S. 3C36-02/2 4ML - 5,9384941676 5,5009338488 6,7169014509 833C6180000 ASS.RACK 23"3847UNIV.GDIX 2,6934097421 2,6371335505 2,7968765444 4,4993355670 833C9102002 C.S. 3C91-02/2 12ML 1,9622641509 1,8252891903 1,8672161632 3,5091056981 833D1222000 SUPP.SUP.AMP. 33181430 0,7540453074 0,7335004177 0,6846501648 0,9661564825 833D2102001 C.S. 3D21-02/1 DF 35UM 2,0332159034 4,2902208202 2,6594115038 3,4909066182 833D3321000 DISS. 1PS002 COMPUPRINT - 0,9803810065 2,0740588778 1,7029453818 833D4233000 DISSIPATORE 0,3731288344 1,5585042220 2,7260965245 2,6310992760 83513916928 TRANSFORMER 2,2959403480 4,3712408269 3,6231973725 3,4234487862

Codice Descrizione Ir gennaio Ir febbraio Ir marzo Ir aprile 83619402003 C.S. 6194-02/3 MF (I) - 0,7681869582 0,6779117980 0,7311055216 83674802000 C.S. 6748-02/0 MF 35U 0,5715945396 0,5202860369 0,9531627703 1,6554321642 83742725000 HOLDER FOR PB (R) 1,2324324324 2,1765339074 7,0353164257 4,5158835979

Tabella 13: Codici che presentano un andamento decrescente dell'indice di rotazione nel tempo.

Questo andamento può essere provocato da una diminuzione inaspettata della produzione causata da un’errata previsione delle vendite di prodotti finiti che utilizzano quel materiale o da un sovradimensionamento delle giacenze. Nel primo caso non si può fare molto: le previsioni sono dati probabilistici che si basano sul passato, bisogna quindi considerarle per quello che sono e rischiare programmando una produzione che non è detto che sia uguale a quella reale, ma si spera simile. Al più si possono considerare ulteriori fattori nelle previsioni di marketing che le rendano più attendibili. Nel secondo caso le scorte sovradimensionate possono essere dovute al fatto che il materiale debba essere acquistato a lotto minimo oppure ad un semplice ordine di acquisto sovradimensionato: ad esempio perché il fornitore non è affidabile, perché il codice è critico e quindi è meglio tutelarsi da mancanze accidentali o perché il materiale ha lead time di fornitura molto lungo e quindi si aumentano le scorte per far fronte ad ordini improvvisi.

Si può notare che alcuni codici assumono valori nettamente superiori all’indice medio della categoria (sono maggiori di oltre il 25%).

Questi sono:

• 833824000BA (Ir prossimo a 13): ASS.BASI EX 3824-CX. Ha un lead time di 30 giorni ed è fornito da una ditta cinese e due italiane. Il LT relativamente breve rispetto alle altre materie prime della classe giustifica in parte un indice di rotazione così alto: le scorte sono più basse perché il materiale si può reperire con maggior facilità (è presente anche in Italia) ed in tempi non molto lunghi.

L’indice di rotazione presenta un valore molto elevato a gennaio (circa 57) per poi scendere a febbraio fino a 7 e risalire nei mesi successivi. Si è cercato di motivare questo andamento andando a cercare delle correlazioni con le vendite del prodotto finito su cui il pezzo va montato: il materiale è usato su 9 prodotti finiti come si può vedere dalla tabella seguente:

COD_PRODOTTO FINITO DES_PRODOTTO_FINITO COD_ARTICOLO quantità impiegata

pf1 50A AMPERE CHIAVE FRONT. 833824000BA 1 pf2 50A GH CHIAVE FRONTALE 833824000BA 1 pf3 50A ZIGOR CHIAVE FRONTALE 833824000BA 1 pf4 100A GH CHIAVE IND.MASSA 833824000BA 1 pf5 100A AMPER CH. IND.MASSA 833824000BA 1 pf6 100A ZIGOR CH. IND.MASSA 833824000BA 1 pf7 100A GH CHIAVE IND.MASSA 833824000BA 1 pf8 100A AMPER CH. IND.MASSA 833824000BA 1 pf9 100A ZIGOR CH. IND.MASSA 833824000BA 1

Tabella 14: prodotti finiti su cui va montato il codice di materia prima 833814000BA.

Si va poi a vedere l’andamento delle vendite di alcuni di questi prodotti finiti:

andamento vendite del prodotto finito pf1

0 20 40 60 80 100 120 140 08/ 0 1/ 2004 22/ 0 1/ 2004 05/ 0 2/ 2004 19/ 0 2/ 2004 04/ 0 3/ 2004 18/ 0 3/ 2004 01/ 0 4/ 2004 15/ 0 4/ 2004 date quantità venduta pf1

Figura 16: andamento delle vendite del prodotto finito pf1.

andam ento vendite del prodotto finito pf2

0 50 100 150 200 250 07/ 01/ 2004 21/ 01/ 2004 04/ 02/ 2004 18/ 02/ 2004 03/ 03/ 2004 17/ 03/ 2004 31/ 03/ 2004 14/ 04/ 2004 28/ 04/ 2004 date quantità venduta pf2

andamento vendite del prodotto finito pf3 0 50 100 150 200 250 300 03/ 02/ 2004 10/ 02/ 2004 17/ 02/ 2004 24/ 02/ 2004 02/ 03/ 2004 09/ 03/ 2004 16/ 03/ 2004 23/ 03/ 2004 30/ 03/ 2004 06/ 04/ 2004 13/ 04/ 2004 20/ 04/ 2004 27/ 04/ 2004 date quantità venduta pf3

Figura 18: andamento delle vendite del prodotto finito pf3.

andamento vendite del prodotto finito pf4

0 50 100 150 200 250 22/01/2004 29/01/2004 05/02/2004 12/02/2004 19/02/2004 26/02/2004 04/03/2004 11/03/2004 18/03/2004 25/03/2004 01/04/2004 08/04/2004 15/04/2004 date qua ntità v e nduta pf4

Figura 19: andamento delle vendite del prodotto finito pf4.

andam ento vendite del prodotto finito pf5

0 20 40 60 80 100 120 140 160 180 07/ 01/ 2004 14/ 01/ 2004 21/ 01/ 2004 28/ 01/ 2004 04/ 02/ 2004 11/ 02/ 2004 18/ 02/ 2004 25/ 02/ 2004 03/ 03/ 2004 10/ 03/ 2004 17/ 03/ 2004 24/ 03/ 2004 31/ 03/ 2004 07/ 04/ 2004 date quantità venduta pf5

andamento vendite del prodotto finito pf6 0 20 40 60 80 100 120 140 07/ 01/ 2004 21/ 01/ 2004 04/ 02/ 2004 18/ 02/ 2004 03/ 03/ 2004 17/ 03/ 2004 31/ 03/ 2004 14/ 04/ 2004 date quantità venduta pf6

Figura 21: andamento delle vendite del prodotto finito pf6.

andamento vendite prodotto finito pf7

0 5 10 15 20 25 30 35 40 45 26/ 03/ 2004 28/ 03/ 2004 30/ 03/ 2004 01/ 04/ 2004 03/ 04/ 2004 05/ 04/ 2004 07/ 04/ 2004 09/ 04/ 2004 11/ 04/ 2004 13/ 04/ 2004 15/ 04/ 2004 date quantità venduta pf7

Figura 22: andamento delle vendite del prodotto finito pf7.

ITEM_CODE CURRENCY SHIPPED_QTY INVOICE_DATE pf8 EUR 20 30-apr-04

Tabella 15: andamento delle vendite del prodotto finito pf8.

Per questo codice le vendite sono iniziate il 30 aprile, quindi non rientrano nell’analisi fatta. Si può vedere che quello che è stato detto in fase di analisi è confermato dai grafici appena esposti. Si nota che generalmente a gennaio si ha una limitazione delle quantità vendute che poi aumentano nei mesi successivi. Ciò porta a concludere che l’aumento delle vendite è inversamente proporzionale all’indice di rotazione nel caso in cui si siano acquistate materie prime in anticipo per far fronte anche ad ordini futuri; mentre è direttamente proporzionale nel caso in cui le scorte vengano gestite secondo la filosofia del just in time.