CAPITOLO V

RUOTE DENTATE IN UN MOVIMENTO PER MECCANICO

5.1 Caratteristiche delle ruote dentate

I profili dei denti di due ruote dentate accoppiate, essendo necessariamente estesi nel senso radiale per una certa quantità all’infuori e all’indentro delle due primitive, si trasmettono il moto per contatto di rotolamento e di strisciamento, anziché per semplice contatto di rotolamento, come le ruote di frizione. Durante tale contatto di rotolamento e di strisciamento, i denti si spingono l’un l’altro con una forza normale N, la cui componente nella direzione normale ad AB eguaglia (se si trascurano in prima approssimazione gli attriti) la forza periferica F da trasmettere (Figura V-1).

Figura V-1- Forze scambiate tra due ruote dentate

Introduciamo alcune definizioni e nozioni fondamentali.

Le superfici primitive sono le superfici assoidi, cui corrisponde la legge di trasmissione che si vuol realizzare tra i due assi e che costituirebbero le superfici di due ruote di frizione cinematicamente equivalenti.

Le linee primitive o primitive sono le intersezioni delle superfici primitive con una superficie contemporaneamente normale ad esse e agli assi di rotazione. Nel caso di assi paralleli, le primitive sono le intersezioni dei cilindri assoidi con un piano normale ai due assi; nel caso di assi concorrenti, le primitive sono le intersezioni dei con assoidi con una sfera avente il centro nel loro vertice comune; nel caso di assi sghembi, le primitive sono le

intersezioni degli iperbolidi con due ellissoidi di rivoluzione generati da due ellissi omofocali con le iperboli che generano gli iperboloidi.

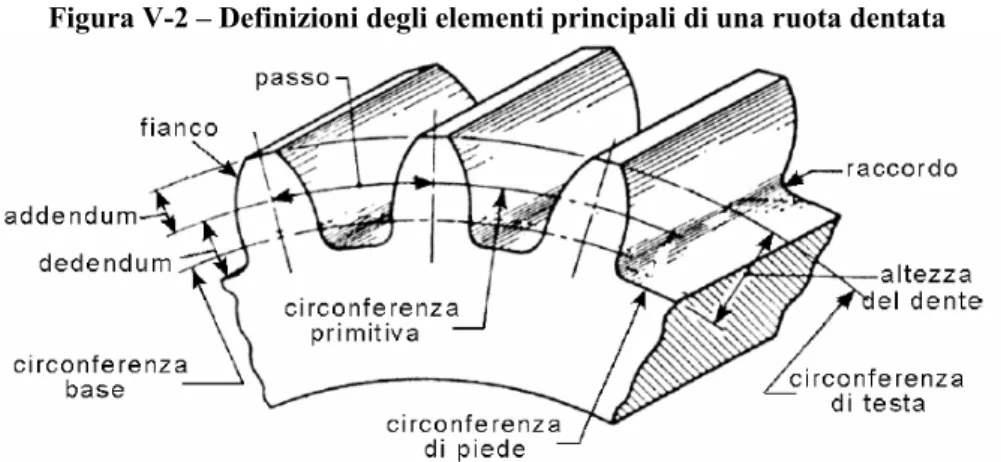

La testa e la base del dente sono la parte del dente che sporge e rientra nella superficie primitiva, la costa e il fianco del dente le parti dei profili dei denti corrispondenti alla testa e alla base. Generalmente,le altezze della testa e della base (misurate nella direzione del raggio) si fanno uguali a m e 4=5m, essendo m il modulo.

Il passo è la distanza tra due denti consecutivi, misurata lungo la primitiva. Il passo è uguale allo spessore del dente più il vano che è un poco maggiore dello spessore del dente (Figura V-2) per permettere ai denti della ruota compagna di ingranare. Se indichiamo con z il numero dei denti di una ruota di cui sia r il raggio della primitiva sarà:

2 r p

z π =

Essendo z ed r espressi in numeri interi, il passo risulta irrazionale. Si preferisce, perciò, nella pratica considerare, al posto del passo, il modulo.

Figura V-2 – Definizioni degli elementi principali di una ruota dentata

Il modulo (o passo diametrale) è il rapporto tra il diametro e il numero di denti

2r m

z =

Il modulo, dunque, non è altro che il passo misurato in unità di ¼ di millimetri invece che in millimetri e, tra il modulo e il passo sussiste la relazione

L’arco d’azione è la parte di primitiva che si svolge durante il tempo in cui un singolo dente rimane impegnato col dente coniugato. Esso è composto dall’arco di accesso e dall’arco di recesso, che corrispondono, rispettivamente, al tempo per il quale il contatto avviene lungo il fianco o lungo la costa del dente della ruota motrice. Per assicurare la continuità della trasmissione, è necessario che l’arco di azione sia maggiore del passo, il che equivale a dire che prima che due denti siano abbandonati è necessario che altri due abbiano già incominciato a ingranare.

La linea d’imbocco è il luogo dei punti dello spazio fisso in cui avviene, successivamente, il contatto dei punti corrispondenti di due profili compagni. Evidentemente, la linea d’imbocco MN (fig. 5.8) non può prolungarsi oltre i due cerchi di testa delle due ruote.

La linea d’imbocco fornisce immediatamente la direzione della reazione mutua tra i denti. Infatti, tale reazione (a parte l’effetto dell’attrito) è diretta, secondo la normale ai profili, nel punto di contatto e, per definizione di profilo coniugato, tale normale passa sempre per il centro di istantanea rotazione (punto di tangenza delle due primitive). Le varie rette che vanno dal centro di istantanea rotazione ai punti della linea di imbocco rappresentano, perciò, le successive direzioni della reazione tra i denti alla cui componente normale alla linea congiungente i centri è dovuta la trasmissione del moto. La linea d’imbocco MN permette di determinare l’arco d’azione, proiettando gli estremi M ed N sulle due primitive dai centri delle due ruote; l’arco d’azione risulta, così, dalla somma dei due archi di accesso e di recesso QO e OR.

5.2 Rotismi per orologi.

Quando un dente ingrana con un pignone, spinge il pignone nella sua direzione di moto, trasferendo ad esso la forza. La direzione della forza, che agisce sul pignone, può essere vista come una linea tangente alla circonferenza primitiva. Allo scopo di minimizzare la perdita di potenza, si tenta di far ingranare i denti nella maniera più dolce possibile, come se fossero due dischi che rotolano l’uno sull’altro. Il progetto dei denti dei due rotismi deve essere tale da massimizzare l’efficienza della forza trasferita dalla ruota al pignone.

Il rapporto tra i diametri di due ruote, che ingranano, deve essere analogo al rapporto tra i numeri dei denti: in altre parole, se una ruota ha un diametro di 10 cm e 100 denti, e la seconda ha un diametro di 1 cm, per ingranare dovrà avere 10 denti.

La forza, che si scambiano i denti delle due ruote, sarà perpendicolare alla superficie di contatto.

Figura V-3- Forze e linea di contatto.

Se il punto di contatto non forma un angolo di novanta gradi con la forza, ciò comporta una perdita di potenza: ad esempio, se le ruote sono troppo lontane, la forza formerà un angolo inferiore ai 90°, se fosse 70°, si avrebbe una perdita di potenza di circa il 12%, e, quindi, al pignone arriverà solo 88% della potenza, posseduta alla ruota. Inoltre, la forza avrà una componente repulsiva, che agirà sul sistema portante.

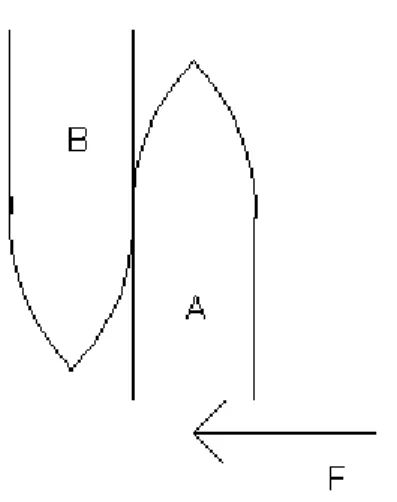

Pertanto, il punto di contatto deve formare un angolo di 90° con la direzione della forza e quest’ultima può essere vista come la retta tangente alla circonferenza primitiva; conseguentemente, la parte bassa del dente, dedendum, deve essere parallela al raggio che unisce il centro del cerchio al punto di contatto. Se il raggio della circonferenza fosse grande, i fianchi del dente sembrerebbero paralleli, ma in realtà non lo sono; ciò è facilmente visibile nei pignoni, che hanno un raggio molto più piccolo, ma in realtà è lo stesso, in quanto i due rotismi sono creati sullo stesso principio.

Ricordando che l’addendum è la parte di dente che si estende al di fuori del cerchio primitivo, in Figura V-4 è mostrato un pignone i cui fianchi sono simmetrici.

Durante il reciproco contatto tra denti, il fattore principale da considerare è l’angolo di rotazione dei due ingranaggi, che è maggiore per il pignone e, pertanto, maggiore attenzione dovrà essere prestata a questo elemento.

La ruota, premendo oltre il punto medio dell’impulso, determinerà, ovviamente, una perdita di potenza causata dal vettore delle forza. La direzione dell’impulso, ricevuto dal pignone per il suo moto, non sarà utile, in quanto una parte di essa, non essendo tangenziale, verrà persa.

Se l’angolo tra le due direzioni in esame è molto piccolo, conseguentemente anche la perdita di potenza sarà molto bassa. Inoltre, maggiore sarà il numero dei denti del pignone ,minore sarà l’angolo di relativa rotazione: ad esempio, un pignone a 6 denti avrà un angolo di rotazione di 60°, mentre con un pignone a 12 denti scende a 30° (in realtà qualcosa meno, per evitare problemi di grippaggio e incastro). Un pignone da 12 denti sarà sia più efficiente che più forte, in quanto 2 denti saranno contemporaneamente impegnati con la ruota (il punto medio di contatto della seconda ruota ingranerà prima della completa uscita del precedente).

L’interazione di due denti della ruota può essere divisa in due fasi: impegno, disimpegno.

Durante la prima fase, vi sarà maggior attrito e perdita di potenza rispetto a quello che accade nella seconda fase; pertanto, il profilo dei denti del pignone dovrà essere disegnato in modo tale che il primo dente non disimpegni, finché il dente successivo abbia raggiunto il punto medio di contatto. Ecco la ragione per la quale i denti della ruota si allungano oltre il cerchio primitivo.

Se avvenisse un disimpegno del dente del pignone prima che il successivo sia giunto al punto medio di contatto, quest’ultimo riceverebbe la forza della ruota come se questa fosse posizionata più vicino (il suo dente penetrerebbe maggiormente), con conseguente effetto repulsivo delle due ruote, che agirebbe sui perni, causando, così, un effetto di usura dei denti e tutti i problemi strutturali ed elastici che ne derivano.

É, pertanto, importante, nella progettazione del treno del tempo, utilizzare pignoni con un numero di denti pari a 12 o maggiore, e disegnare il dedendum, dei suoi denti, con fianchi paralleli ai raggi .

In ogni momento, la rotazione angolare deve essere proporzionata al conteggio del tempo; se la ruota che dà l’impulso, la conducente, ruotasse più velocemente in un istante rispetto all’altro, mentre la frequenza di rotazione del pignone rimane costante, il trasferimento di

energia non sarebbe costante; se il mutuo spostamento non fosse dolce e continuo, il tutto si ripercuoterebbe sul tempo. Al fine di ottenere un dolce passaggio di energia attraverso la coppia di ingranaggi, il profilo dell’addendum di ogni dente deve essere tale da simulare la rotazione reciproca di due dischi, in maniera tale da garantire una velocità angolare costante durante il loro ingranamento; i due profili devono essere coniugati.

5.2.1 Il Profilo del dente

I profili dei denti sono coniugati, cioè:

• le tangenti ai profili nel punto di contatto devono coincidere; per conseguenza coincidono anche le normali;

• la comune normale deve passare per il centro di istantanea rotazione. In questo modo, la velocità relativa dei profili risulta puramente tangenziale (strisciamento), e non ha componente normale (tendenza al distacco o all’urto). Lo strisciamento risulta proporzionale alla distanza tra punto di contatto e centro di istantanea rotazione; non può essere del tutto annullato, ma può essere ridotto al minimo, facendo in modo che il contatto avvenga sempre nei pressi del centro di istantanea rotazione. In pratica, ciò si ottiene riducendo l’altezza dei denti, e quindi aumentandone il numero, compatibilmente con la loro resistenza.

Le due forme usuali dei profili sono: • profilo cicloidale;

• profilo ad evolvente.

Una coppia di profili coniugati si ottiene geometricamente facendo rotolare senza strisciamento una curva ausiliaria, detta rulletta, una volta su una superficie primitiva (all’esterno) e una volta sull’altra (all’interno). Si hanno, così, le sporgenze della prima ruota e le rientranze della seconda; lo stesso procedimento, con posizioni invertite della rulletta, si userà per determinare le rientranze della prima ruota e le sporgenze della seconda.

Nel profilo cicloidale la rulletta è una circonferenza; nel profilo ad evolvente la rulletta è una retta; in quest’ultimo caso, la rulletta rotola non sulla primitiva, ma su una retta ausiliaria, interna alla primitiva, detta circonferenza di base.

5.2.2 Il Profilo Cicloidale

Siano m1 ed m2 le due primitive: assumiamo una circonferenza e come curva rotolante, cioè come ipociclo per la m1, e come epiciclo per la m2 (Figura V-5).

Figura V-5 – Profili cicloidali: determinazione dei profili

Per quanto è stato dimostrato, le due rullette s1 e s2 (ipocicloide ed epicicloide) di un suo

punto (per esempio del punto O), quando questa circonferenza e rotola rispettivamente sulla m1 e sulla m2, costituiscono due profili coniugati, dei quali potremo utilizzare due archi per

profilare due denti coniugati. Così facendo, non potremmo ottenere che denti tutti sporgenti dalla superficie primitiva per la ruota m2, e tutti incavati dentro la superficie primitiva per la

ruota m1, mentre conviene che i denti siano in parte sporgenti ed in parte incavati, perché si

discostino il meno possibile dalla superficie primitiva, essendo lo strisciamento dei profili tanto minore quanto meno essi si allontanano dalla primitiva. Per completare i denti assumeremo, perciò, un’altra circonferenza i (Figura V-6) simmetrica alla precedente rispetto ad O come epiciclo (per la m1) e come ipociclo (per la m2): le traiettorie s1 ed s2 di un suo

punto (per es. del punto O), quando questa circonferenza i rotola rispettivamente sulla m1 e

sulla m2, costituiscono due profili coniugati e anche di essi potremo utilizzare due archi per

completare i profili dei denti, che quindi risultano completi di costa e di fianco.

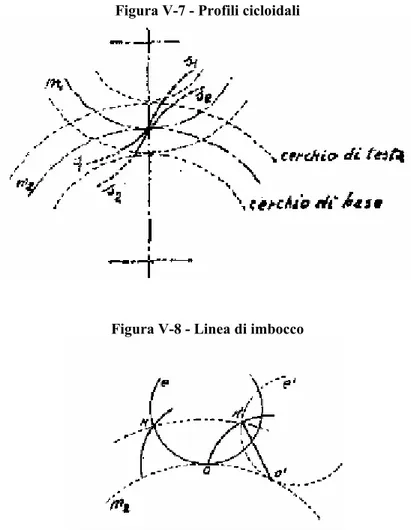

Gli archi di ipo ed epicicloide che si utilizzano per il profilo dei denti saranno per ciascuna ruota limitati dal cerchio di base e dal cerchio di testa (Figura V-7). I profili dei denti così ottenuti presentano, in corrispondenza della primitiva, un punto di flesso che costituisce una caratteristica del profilo cicloidale, dal quale generalmente esso si può riconoscere sulle ruote già costruite.

Figura V-7 - Profili cicloidali

Figura V-8 - Linea di imbocco

La linea d’imbocco nei denti a profilo cicloidale è un arco dell’epiciclo.

Infatti, siano m1 la primitiva ed e l’epiciclo (Figura V-8): consideriamo una posizione

successiva e1 dell’epiciclo, cui corrisponde l’arco OM’ di epicicloide descritta dal punto O ed

il punto O’ di tangenza con la primitiva.

La normale in M’ all’epicicloide è, per la proprietà dell’epicicloide, la M’O’. Durante la rotazione della ruota m2, il punto M’ descrive la circonferenza punteggiata: esso verrà a

contatto col punto corrispondente del profilo coniugato dell’altra ruota quando, per proprietà di profilo coniugato, la normale condotta per esso al profilo passerà per il centro O di istantanea rotazione. Ma la normale condotta per M al profilo epicicloidale è, come si e’ detto, la M’O’ ed il punto O’ verrà, durante la rotazione della ruota m, a coincidere con O, quando M’ verrà a coincidere col punto M dell’epiciclo tangente in O alla primitiva.

5.2.3 Il Profilo ad evolvente

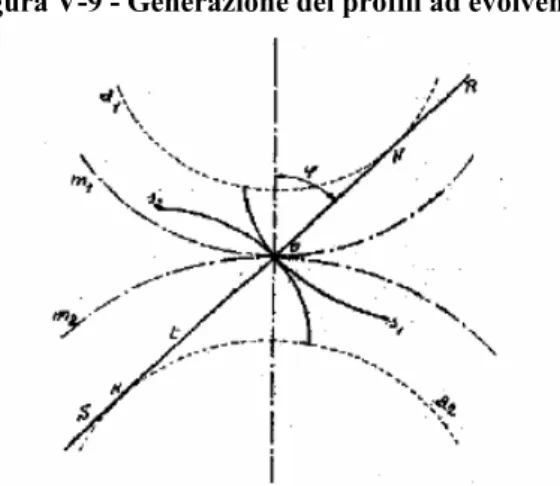

Figura V-9 - Generazione dei profili ad evolvente

Siano (Figura V-9) m1 e m2 le due primitive: assumiamo una retta t tangente a due

circonferenze ausiliarie interne alle primitive, tale retta t si chiama retta d’azione. Le traiettorie s1 e s2, descritte da un punto (per es. O) della retta t quando essa si svolge

rispettivamente sulle circonferenze ausiliarie a1 ed a2,costituiscono due profili coniugati. Ciò

risulta evidente, se si considera il moto relativo delle primitive m1 e m2 e se si suppone

avvolto sulle ausiliarie un filo inestensibile SR. Si supponga che sia fissa la m2 e che la m1

rotoli su di essa: il punto O del filo, mentre questo si svolge sulla a2, descrive l’evolvente s2.

Considerando invece fissa la m1 e mobile la m2, il punto O descrive l’evolvente s1. Ora, queste

due evolventi hanno un punto in comune in tutte le loro posizioni, perché sono descritte entrambe dallo stesso punto O ed hanno, inoltre, la normale comune che è la retta t passante per il centro di istantanea rotazione O. In conseguenza, le due evolventi costituiscono due curve coniugate, il cui punto di contatto si sposta sulla retta t.

Possiamo, quindi, scegliere (Figura V-10) due archi di tali evolventi limitati dal cerchio di base e dal cerchio di testa per profilare i denti delle ruote compagne: tali profili avranno per linea di imbocco il segmento MN della retta d’azione limitato dai due cerchi di testa. Ciò significa che la direzione della spinta tra i denti (a parte gli attriti) è diretta per tutta la durata dell’ingranamento secondo la direzione della retta d’azione.

Una proprietà dei profili ad evolvente, che nella pratica ha importanza notevole, è costituita dal fatto che, se la distanza fra gli assi di due ruote compagne è lievemente maggiore della somma dei raggi delle due primitive (per es. per una imperfezione di montaggio o per usura dei cuscinetti), i due profili seguitano ad essere coniugati. Infatti, la normale ai profili nei punti di contatto rimarrà sempre diretta secondo la tangente comune alle due circonferenze ausiliarie, le quali non si modificano, per il fatto che gli assi delle ruote cambiano la loro posizione relativa, trattandosi di elementi geometrici direttamente coniugati alle sagome dei denti. Ciò significa che i profili rimangono coniugati.

Oltre a ciò la legge di trasmissione del moto non risulta modificata per l’allontanamento degli assi, potendosi scrivere (Figura V-11), se r1 = AO, r2 = OB, ed essendo il nuovo centro

di istantanea rotazione O’, intersezione fra la congiungente i centri e la tangente comune alle ausiliarie: 1 2 2 2 2 1 1 1 sin ' ' ' ' ' ' sin ' p r r BO BM NO A N p r r

ω

φ

ω

= = = =φ

=Tutto si riduce, quindi, soltanto ad una piccola variazione dell’angolo di spinta.

Per tale preziosa proprietà, oltre che per la maggiore facilità di lavorazione, essendo a semplice curvatura, il profilo ad evolvente è certamente il più usato.

Tutte le ruote incontrate nell’orologeria sono a denti dritti.

5.2.4 Il profilo nell’orologeria.

Nella maggior parte dei moderni meccanismi, vengono utilizzati ingranaggi ad evolvente, mentre negli orologi si utilizzano denti cicloidali.

Su tale argomento sul quale ci sono poche pratiche informazioni per coloro che vogliono progettare e realizzare questi meccanismi.

Perché si usano ingranaggi cicloidali tuttora?

La risposta è in qualche modo controversa, anche se sembra dovuta a tre ragioni: 1. I pignoni sono più facili da realizzare;

2. I treni di ingranaggi usati in orologeria sono costituiti da tanti pignoni di ruote motrici che hanno pochi denti. Il profilo ad evolvente per questi pignoni potrebbe essere radicalmente tagliato, il che causerebbe una più facile rottura e difficoltà di lavorazione.

3. È semplicemente tradizionale.

L’ideale per tutti gli ingranaggi è di avere un unico contatto tra la superficie del dente e l’ingranaggio, al fine di ridurre sia l’usura sia l’attrito.

Nel caso di orologi, si vuole che la parte che agisce sul pignone tracci una linea retta; in questo modo, si ottiene che il profilo tra i due pignoni tracci un semplice cuneo. Se il cerchio generante fosse più largo, le tracce del pignone diventerebbero curve tagliate.

Un trattato sugli ingranaggi di ruote dentate negli orologi del 1890 ritiene il profilo epicicloidale obsoleto.

Una stranezza dei denti epicicloidali è che, girando dente dopo dente, si sviluppa un errore, cioè la distanza del centro operante si sposta dal centro nominale. Un altro problema è relativo ad un errore del profilo, che comporta un cambiamento del raggio di curvatura.

Scoprendo questi errori, i progettisti di automobili hanno abbandonato il profilo epicicloidale perché causa di rumori e di elevata usura. Sono prevalsi, così, i profili ad

evolvente, che non dipendono dalla variazione di distanza dal centro, e il loro profilo è essenzialmente diritto.

I progettisti di orologi, tuttavia, non hanno abbandonato il profilo epicicloidale. Infatti, questo ha funzionato bene per secoli, e per loro non sono necessari cambiamenti.

Negli orologi, le velocità sono piccole e le ricariche semplici, così il rumore e l’usura sono insignificanti.

Il profilo ad evolvente potrebbe essere un vantaggio per il mercato degli orologi. Infatti, è più accurato, essendo semplicemente diritto, mentre il profilo epicicloidale è una curva che cambia sempre raggio di curvatura; inoltre, ispezionare un profilo ad evolvente è almeno dieci volte più semplice rispetto a quello epicicloidale, perché l’ingranaggio ad evolvente può essere ispezionato su un tester cilindrico, mentre quello epicicloidale necessita di un proiettore ottico.

Tuttavia, esiste da parte delle aziende, una certa inerzia verso il cambiamento.

Nonostante queste teorie, gli ingranaggi cicloidali hanno i loro difensori; essi asseriscono che il contatto tra i denti non deve avvenire prima della linea dei centri, perché l’azione di ingranaggio è meno efficiente rispetto a quella che si ha dopo la linea dei centri.

In altre parole, quando l’ingranaggio avviene dopo la linea dei centri, l’ingranaggio cicloidale è migliore di quello ad evolvente, in quanto evitare l’ingranaggio prima della suddetta linea è semplice. (NIHS 20-01)

Oggigiorno, sebbene esperimenti evidenzino che gli ingranaggi evolvente sono più efficienti di quelli cicloidali, la teoria convenzionale ci indica esattamente l’opposto, ma alcune grandi aziende iniziano a dedicarsi al profilo ad evolvente per orologeria come evidenzia una diffusione dello standard SMH imposto dall’ETA.

In definitiva, c’è chi afferma che gli ingranaggi cicloidali dovrebbero essere in un museo di scienza, mentre c’è chi continua ad asserirne l’efficienza.

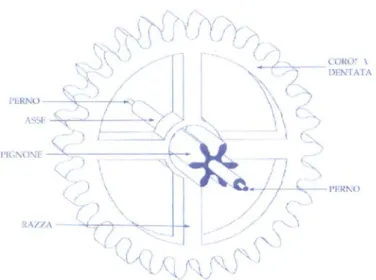

5.3 Il gruppo ruota dell’orologio

In orologeria si utilizzano, in genere, ruote dentate in ottone, montate rigidamente su di un albero in acciaio, sul quale viene ricavato un pignone. Questo elemento non è altro che una piccola ruota dentata con un numero di denti assai ridotto, 15/16 massimo, mentre il numero minimo di denti nei moderni pignoni non è inferiore a 6.

L’albero della ruota presenta, alle sue estremità, una riduzione di diametro con una finitura superficiale a specchio, che identifica la zona chiamata perni, che entreranno nelle sedi, previste nel telaio del movimento, protette dai rubini.

L’intero complesso prende il nome di Gruppo.

Figura V-12 – Gruppo ruota orologeria.

Per comprendere l’utilizzo di questo sistema, dobbiamo ricordare che le parti basi di un movimento meccanico sono l’accumulatore, il treno del tempo, il distributore, e che la loro funzione è misurare, indicare il passare del tempo. Nel treno del tempo, le ruote fondamentali, che hanno una velocità prefissata, sono la prima, quella centrale, che compie una rotazione ogni ora (ruota dei minuti) e la quarta, sul cui asse, in genere, è calettata la lancetta dei secondi.

Partiamo dal bilanciere, che compie 18000 A/h, quindi, 300 A/min, 5A/sec e pertanto, 1 alternanza ogni 0,2 sec. Venendo questo elemento ad interagire, attraverso l’ancora, con la ruota di scappamento, composta da un numero di denti generalmente di 15, ogni suo dente sarà impegnato per un tempo doppio: 0,4”; e, pertanto, la ruota compierà una rotazione completa in 6 secondi.

Il pignone dello scappamento, solidale alla sua ruota, ha una velocità di 10 giri al minuto, e, ingranando con la ruota 4 dei secondi (1 giro al minuto), con essa dovrà avere un rapporto di trasmissione 10. Essendo il minimo numero di denti del pignone 6, ne consegue che Z4=60.

Il rapporto di trasmissione tra questa ruota e la ruota dei minuti deve essere 60, in quanto, ogni 60 giri di questo gruppo dei secondi, la ruota dei minuti deve fare un giro. Essendoci delle ruote interposte, un esempio può essere:

Così ne deriva che: 60. 8 9 60 72 = ⋅ ⋅

Nello studio di queste ruote, e nel loro dimensionamento, bisogna porsi nell’ottica del movimento, che è alquanto anormale rispetto ad un approccio meccanico classico, infatti, il moto dello scappamento non è uniforme, bensì è un moto a scatti, poiché vi sono continue partenze ed arresti, e tutto il treno risentirà di questo andamento. Per rendersene conto, è sufficiente osservare una lancetta dei secondi in moto, per notare che procede a salti. (Potremo quasi ipotizzare di trovarci in condizioni di attrito statico, per la maggior parte degli elementi, e, pertanto, la forza resistente ha un’intensità maggiore rispetto a quella risentita dallo stesso elemento in movimento, a parità di altre condizioni). L’organo motore di un orologio deve rimettere in moto tutti i rotismi, varie volte al secondo, e deve fornire energia sufficiente a vincere l’attrito radente dei denti e quello volvente dei perni.

Le ruote vengono costruite in maniera tale da essere leggerissime, svuotate di tutte le parti superflue, in maniera tale da minimizzare la loro inerzia e quindi l’energia necessaria per rimetterle in moto. Inoltre, non dovendo richiedere grandi resistenze meccaniche, lo spessore è molto basso, al fine di diminuire ulteriormente il peso e quindi l’attrito. Si è inoltre notato che l’accoppiamento tra i denti della ruota e del pignone è realizzato con grande gioco rispetto ai tradizionali ingranaggi. Il loro stesso ingranamento, ovvero la quantità di ala che penetra nell’incavo dei due denti, è minore rispetto ad altri rotismi, anzi è accuratamente ricercato, al fine di garantire uno scorrimento dolce senza il minimo impuntamento.

5.4 Profilo di una particolare “ruota dentata” (arpionatore): Scappamento.

Un particolare tipo di ingranaggio è, senza dubbio, la ruota di scappamento; pertanto, per capire il profilo è interessante, dopo brevi considerazioni, capire come è possibile disegnarlo, per poi poterlo studiare e dimensionare.

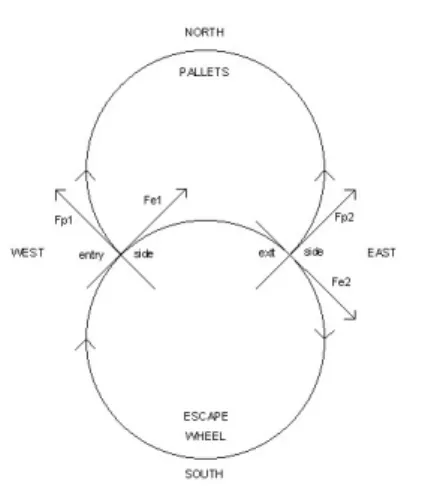

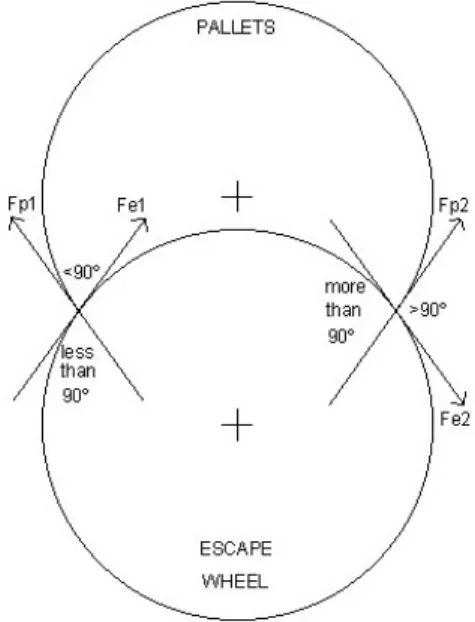

5.4.1 Le forze tra ancora e scappamento.

E’ importante ricordare che la ruota di scappamento, insieme all’ancora, ha il compito di fornire nuova energia all’organo oscillante. Pertanto, la conformazione dell’elemento dovrà essere tale che gli impulsi, che verranno forniti all’ancora, sia in ingresso che in uscita, siano gli stessi, l’efficienza dello scappamento dovrà essere la stessa in entrambe le direzioni. Se, ad esempio, la forza, che esercita lo scappamento, forma un angolo di 90° con la forza, che alimenterà il moto dell’ancora, allora la faccia dell’impulso dovrà avere un’inclinazione di 45°; questo al fine di massimizzare l’efficienza dell’accoppiamento.

Figura V-13 – Forze tra scappamento ed ancora.

Prendendo in considerazione la Figura V-13, si osserva che, a causa della suo moto rotatorio, lo scappamento eserciterà una forza tangenziale sull’ostacolo, che si trova sul suo percorso, e, pertanto, il punto di applicazione sarà quello dell’ostacolo. Identifichiamo tale forza con Fe1, in questa configurazione, l’ancora ruota in senso orario. Identifichiamo con Fp2 la forza motrice che agisce sul dente, che ha direzione perpendicolare alla prima. I due elementi entreranno in contatto attraverso una superficie, faccia di impulso, che riceverà una porzione della Fe1. Parte della Fi, forza di impatto, alimenterà il moto dell’albero e, pertanto, anche essa dipenderà dall’angolo tra le due rette di applicazione. Variando l’angolo di impatto angolo tra la Fe1 e Fi, si vede che la porzione di forza, che raggiunge l’ancora, varia anche essa in base alla semplice scomposizione vettoriale, Figura V-14.

Figura V-14 – Forza sullo scappamento in funzione dell'angolo di impatto.

Diagrammando l’efficienza dell’impatto in funzione degli angoli, si vede che il miglior comportamento si ha quando l’angolo di impatto è metà dell’angolo tra Fe1 e Fp1, Figura V-15.

Figura V-15 – Andamento dell'efficienza in funzione dell'angolo di impatto.

Se si allontanano i due centri, varieranno gli angoli tra la Fp1 e Fe1 e, di conseguenza, anche quelli di uscita tra Fp2 e Fe2; in ogni modo, la somma dei due angoli sarà sempre 180° e, dunque, aumentando il primo, diminuirà il secondo, e, di conseguenza anche la sua efficienza, basandosi su concetti del tutto analoghi al precedente. Figura V-16

Figura V-16 – Schema delle forze in configurazione non simmetrica.

Tenendo presente che l’ancora deve avere un profilo che consenta ai denti dello scappamento di muoversi avanti leggermente, strisciando sul suo fianco di blocco, si procede alla fase di disegno della ruota di scappamento.

5.4.2 Approccio grafico ad un semplice scappamento.

Con riferimento alla Figura V-17, si parte da un cerchio di riferimento (C1) e tracciamo

per il suo centro due rette, una verticale ed una orizzontale, si copi su se stessa la (1) e la si ruoti in senso antiorario di 30°, venendo così a definire la (2). Rispetto al punto di intersezione (A), si copia su se stessa due volte la (2) e si ruoti di 45° in senso orario la prima (3), che identificherà la superficie di impatto, e di 24° orari la seconda (6): questa è la

superficie di blocco del dente dell’ancora. Copiamo la (3) su se stessa e ruotiamola rispetto ad A di 45°, venendo ad identificare la (4). Questa retta interseca la (1) in B e la distanza A-B è il raggio del cerchio di costruzione dell’ancora. Copiando e ruotando rispetto a B la (4) di 1° o 2°, uno dei parametri da variare in fase di ottimizzazione del profilo, si identifica la (5).

Figura V-17 – Linee costruttive per una ruota di scappamento semplice.

Copiando su se stesse le rette (2) e (7) di 24° in senso antiorario, si ottiene il secondo dente. Per la loro unione si prosegue raccordando le rette (3) e (8) con un profilo ellittico passante per (C). Trimmiamo tutte le parti superflue, si resta con un tratto di 3, un tratto di 7 e un tratto di profilo ellittico. Figura V-18

Figura V-18 – Profilo di un dente di scappamento.

Effettuando un array polare di 15 entità, rispetto ad O, della figura precedente, si ottiene un primo scappamento (Figura V-19).

Figura V-19 – Semplice disegno di uno scappamento.

5.4.3 Disegno di un ancora con equidistante superficie di impulso

.Vediamo ora di accoppiare un’ancora che rispetti la simmetria dell’impulso e lo scappamento appena costruito, in cui riportiamo le linee di costruzione 1, 2 e 4. Ad ogni interazione, l’ingranaggio gira di 12°, imponendo che per 2° strisci sul dente e per 2° sia in contatto con la faccia di impulso, ne consegue che il rubino dell’ancora potrà occupare un massimo di 8°; a tale scopo, ruotiamo di 4° in un senso orario e di 4° in senso antiorario la linea (2), venendo così a definire le rette (13) e (14). Tracciamo poi la retta (15) bisettrice dell’angolo formato dalla (4) e dalla (b). Copiando la (13) su se stessa e ruotandola rispetto al punto (E) di 15°(16), tracciamo una parallela (17) passante per (D) e, per finire, la (18) perpendicolare alle due precedenti ad una certa distanza. Effettuiamo una copia e ruotiamo di 60° per l’altro rubino, ( Figura V-20) ottenendo, così, un sistema con equidistante faccia di impulso.

Sulla base della posizione dei rubini, si costruiscono le braccia dell’ancora, dandogli la forma più conveniente. Figura V-21

Figura V-21 – Disegno finale di un'ancora con equidistante superficie impulso.

5.4.4 Disegno di un ancora con equidistante superficie di blocco.

Partendo dallo stesso scappamento, (Figura V-23) possiamo rieffettuare il procedimento, imponendo, questa volta, che le superfici di blocco siano equidistanti. Effettuando una doppia rotazione della retta (2) intorno all’origine di 4° e 8°, si identificano, questa volta, le rette (14) e (15). Prendendo la retta 4°, ed effettuando una rotazione oraria ed antioraria di 7°, si identificano le rette (20) e (19). L’intersezioni (F e G) della (2) con la (20) e la (15) con la (19) individuano gli spigoli del rubino, che verrà terminato utilizzando una rotazione della retta (2) di 15°, passante per i punti precedenti. Questa volta la superficie di impatto non sarà inclinata di 45°, ma sarà molto vicina a questo valore per garantire la simmetria dell’impatto. Analogamente, si procede per l’altro rubino, partendo dalle rette (9) e (10).

Sulla base della posizione dei rubini, si costruiscono le braccia dell’ancora, dandogli la forma più conveniente. Figura V-23

Figura V-23 – Disegno finale di un'ancora con equidistante superficie blocco.

Dalla sovrapposizione (Figura V-24) dei due sistemi di rubini, si vede che nel primo sistema, con i rubini identici (rotazione del primo), le linee costruttive non corrispondono perfettamente nel rubino di uscita, mentre la differenza in quello di entrata è impercettibile. Il risultato di questa non perfetta coincidenza, circa un grado complessivo tra il lato destro e sinistro, comporterà che il rubino di uscita lascerà un pò prima il dente dello scappamento.

Figura V-24 - Confronto tra rubini.

Come spesso accade, per trarre il maggior vantaggio, la soluzione sta nel mezzo, con lo scappamento semi-tangenziale. Si è omesso di rifare il procedimento, si sottolinea che la linea 2, questa volta, non cade sullo spigolo come nel caso precedente, punto F della Figura V-20, e

neanche nella mezzeria della linea di impatto (Figura V-22), ma sarà una via di mezzo tra le due, come facilmente deducibile dalla Figura V-25, sotto riportata.

Figura V-25 – Rubini semitangenti.

Il profilo dei denti dello scappamento è molto sottile, e quindi fragile, necessita pertanto di essere variato, poiché il rubino nell’ancora, a facce di impatto equidistanti, è stato costruito su di una retta bisettrice dell’angolo formato tra il raggio del cerchio dello scappamento e del raggio del cerchio dell’ancora, ma la simulazione mostra che, durante l’interazione del rubino sul dente, i piani non restano paralleli, quindi aver imposto questa condizione non è fondamentale.

L’efficienza del sistema dipende dall’angolo del piano di impatto del rubino, quindi si agisce solo sullo scappamento per ottimizzare il sistema. Pertanto, variando l’ampiezza della faccia dell’impulso del dente dello scappamento da 2° a 4°, si avrà un rubino più sottile rispetto al precedente, ma con un dente della ruota più spesso e resistente.

Ovviamente, intervenendo sugli angoli, si può modificare notevolmente la forma; oggi, con l’aiuto del computer e le simulazioni dinamiche e statiche, le forme sono state notevolmente migliorate. Questo elemento è il sistema di distribuzione del movimento e, fintanto che non si trovi un altro sistema di regolazione che possa prescindere dal bilanciere-molla, continui studi vengono effettuati su questi profili e sui materiali utilizzati. (Anche per liberarsi dal monopolio che nel settore ha la Swatch Group.)

Oggi sono allo studio nuovi scappamenti, prestando notevole attenzione ai materiali ed ai processi di fabbricazione. La Ulisse Nardain ha allo studio uno scappamento al diamante, e come è ben noto, il diamante policristallino ha un modulo di Young che è 10 volte quello dell’acciaio, ed è di gran lunga più duro, con un coefficiente d’attrito minore di quello del PTFE (Teflon).

Il processo produttivo si basa su tre fasi principali:

CVD (Chemical vapor deposition of diamond): Viene depositato uno strato di diamante su un substrato di silicio.

Si – DRIE (Litography + Deep Silicon Reactive Ion Etching): la lamina di silicio, ricoperta di diamante, viene successivamente girata ed il silicio viene inciso attraverso una maschera nella forma dei componenti richiesti.

Diamond – DRIE (Deep Diamond Reactive Ion Etching): la lamina di silicio, ricoperta di diamante, viene successivamente girata ed il silicio viene inciso attraverso una maschera nella forma dei componenti richiesti.