CAPITOLO 1

I piccoli motori a due tempi

1.1 Problematiche dei motori a due tempi.

Per inquadrare la ricerca condotta, si ritiene opportuno rammentare le problematiche che stanno mettendo in discussione l’utilizzo dei piccoli motori a due tempi in settori dove, fino a pochi anni fa, questi predominavano incontrastati. Si parlerà in modo specifico dei motori a due tempi motociclistici, caratterizzati da cilindrate unitarie comprese tra i 50 e i 500 cm3 , alimentazione a carter pompa, lubrificazione a perdere, distribuzione controllata dallo stantuffo, con al più una valvola rotante o a lamelle che regola l’immissione nel carter ed un sistema di controllo di fasatura dello scarico. Le limitazioni sulle emissioni inquinanti, introdotte dalle ultime normative europee (normativa 2002/51/CE), stanno condizionando in modo pesante questa tipologia di motori, analogamente a quanto successe nel settore automobilistico nel corso degli anni ’80-’90; inoltre si sta sviluppando un interesse crescente verso la riduzione dei consumi.

Se non esistesse il problema della perdita di combustibile allo scarico, il motore a due tempi godrebbe di un’economia di consumi migliore rispetto al quattro tempi, specialmente in condizioni di carico parzializzato, questo non è più vero se il carico è molto parzializzato poiché si incorre in cattive combustioni [1]; questo è motivato dal fatto che in un motore a due tempi, il valore delle perdite di pompaggio resta costante al variare del carico, mentre in un motore a quattro tempi, tale valore cresce notevolmente al ridursi del carico (figura 1.1).

La ragione di tutto questo risiede nel fatto che, in un motore a quattro tempi le fasi di ricambio della carica vengono “forzate” dal moto dello stantuffo, quindi per ridurre la portata del fluido motore è necessario adottare una cospicua laminazione in aspirazione, alla quale si accompagna un’altrettanto sensibile dissipazione di energia a carico del propulsore. In un due tempi, invece, dato il grande spazio morto del carter-pompa, è sufficiente operare modeste laminazioni per ottenere forti riduzioni del riempimento e quindi una riduzione di potenza del motore.

Un ulteriore elemento a favore dell’efficienza del motore a due tempi è la minore entità delle perdite per attrito, dovuta sia allo schema meccanico semplificato che lo caratterizza (assenza di valvole), sia al fatto che un ciclo è compiuto in un solo giro; tutto ciò permette di avere delle pressioni medie effettive più alte rispetto a un quattro tempi, a parità di pressioni medie indicate e quindi un rendimento teoricamente maggiore (nel campo dei piccoli motori a quattro tempi, il trascinamento dell’apparato di distribuzione e della pompa dell’olio incide in maniera sensibile).

Come è noto, i due tempi “tradizionali”, cioè alimentati con miscela precarburata, presentano due grandi problemi: elevate emissioni di incombusti (HC) e cattive combustioni e/o misfire. Tali problemi sono legati al peculiare processo di sostituzione della carica, che implica il cortocircuito allo scarico di parte della carica fresca immessa nel cilindro, la fuoriuscita di questa per effetto della pulsione dello stantuffo, che comincia la corsa di compressione ed, infine, una notevole permanenza di gas combusti residui all’interno del cilindro. Il primo problema si manifesta soprattutto a bassi regimi di rotazione e ad alti carichi, poiché in queste condizioni i tempi di sostituzione della carica sono molto più lunghi rispetto a quelli che si verificano in prossimità del regime di coppia massima, quindi la carica fresca ha un tempo maggiore per raggiungere lo scarico e da li fuoriuscire. Un ulteriore aggravante risiede nel fatto che in queste condizioni le portate della carica fresca, proveniente dal carter pompa, sono notevoli ed il sistema di scarico non si trova nelle condizioni di accordo.

La seconda tipologia si manifesta a bassi carichi quando la massa di gas residui è assai rilevante sul totale della massa intrappolata; questi gas penalizzano lo svolgimento della combustione, dando luogo ad una forte diluizione della carica con conseguente rallentamento della combustione o, nei casi più estremi, a mancate accensioni (misfire).

Un altro inquinante presente tra i prodotti della combustione di un motore a due tempi è il monossido di carbonio (CO); nei gas prodotti dalla combustione di miscele ricche esso è presente in misura notevole, questo perché la quantità di ossigeno disciolta non è sufficiente a

emissioni inquinanti genera una moltitudine di effetti: come conseguenza diretta dell’impoverimento della dosatura ci si dovrebbe attendere una riduzione delle emissioni di HC e CO, invece la minima concentrazione di queste sostanze viene rilevata in corrispondenza di rapporti aria/combustibile solo leggermente minori di quello stechiometrico, questo perché, diluendo eccessivamente la carica, si va incontro a problemi di accensione e propagazione del fronte di fiamma, causando cosi incombusti e/o incompleta ossidazione del carbonio.

In condizioni di carica stechiometrica vi è la generazione di ossidi di azoto causata dall’alta temperatura (figura 1.2).

Fig.1.2 andamento qualitativo delle emissioni inquinanti in funzione del rapporto di miscela

Sempre l’alta temperatura, per ragioni chimico-fisiche genera reazioni incomplete:

2 2 2 1 O CO CO ↔ + 2 2 2O CO H CO H + ↔ +

L’incompleto ricambio della carica del motore a due tempi si rivela favorevole per la limitazione di emissioni di ossidi di azoto; infatti queste sostanze si originano, a causa dell’azoto normalmente presente nell’aria, nel corso della combustione ed in misura tanto maggiore quanto più vengono raggiunte temperature elevate e in presenza di abbondanza di ossigeno. La presenza di inerti, quali sono i gas combusti, limitano la velocità di combustione e le massime temperature raggiunte durante questo processo, nonché la pressione parziale dell’ossigeno.

1.2 Iniezione diretta e stratificazione della carica sui motori a due tempi.

Per rendere compatibile con le normative future un motore a due tempi, occorre ridurne le emissioni di idrocarburi incombusti e limitare i problemi di misfiring e cattive combustioni, possibilmente senza pregiudicare l’alta potenza specifica del motore.

Si possono ritenere accettabili emissioni massime di HC nell’ordine dei 5 g/kWh nella maggior parte dei regimi e dei carichi possibili; per rientrare in questi limiti è necessario che durante il lavaggio non vengano perse neanche piccole quantità di combustibile, poiché queste incrementerebbero in maniera drastica le emissioni. Per questi motivi si comprende come un’efficace riduzione dei consumi e delle emissioni in un motore a due tempi debba essere attuata agendo contemporaneamente sulla perdita di combustibile, conseguente al processo di lavaggio, e sul miglioramento della combustione ai bassi carichi.

Per quanto riguarda il problema delle perdite di combustibile durante il processo di sostituzione della carica, questo può essere risolto in modo radicale facendo si che il carburante non venga coinvolto nel processo di lavaggio. Il combustibile deve pervenire all’interno del cilindro in modo indipendente dall’aria e solo dopo che la luce di scarico sia stata chiusa o sia in procinto di chiudersi; in questo modo l’inevitabile cortocircuito interesserà solo l’aria, mentre per il carburante si avrà il completo intrappolamento. La soluzione tecnica naturale è l’iniezione diretta di combustibile nel cilindro.

L’iniezione diretta nei motori a due tempi risulta più difficile rispetto a un quattro tempi a causa dei ridotti tempi a disposizione. In un quattro tempi, l’intervallo angolare a disposizione per l’iniezione potrebbe ricoprire completamente la fase di aspirazione e parte di quella di compressione per un’ampiezza angolare maggiore di 180° di rotazione dell’albero motore, mentre in un due tempi l’intervallo angolare può essere solo quello corrispondente a parte

due tempi è superiore a quello di un quattro tempi, si comprende quanto limitati siano i tempi a disposizione per effettuare l’iniezione. A tal proposito si consideri che, a 6000 g/min, il tempo a disposizione per l’iniezione, l’evaporazione e il mescolamento, eventi non sovrapponibili, è di circa 2,5 ms.

Un ulteriore vantaggio dell’iniezione diretta risiede nella possibilità di aumentare il rapporto di compressione, questo perché l’eventualità della detonazione risulta più remota dato che il combustibile, venendo addotto direttamente in camera di combustione, evapora e sottrae calore alla massa d’aria presente nel cilindro.

Per l’altro obiettivo da perseguire, cioè il miglioramento della combustione a carichi parziali, si deve puntare alla “stratificazioine della carica”. Per stratificazione della carica si possono intendere due cose diverse, a seconda che si tratti di motori a carica premiscelata o ad iniezione diretta.

Nel primo caso si devono introdurre campi di moto all’interno della camera di combustione, in modo tale che in prossimità della candela si trovi la carica fresca, ed i gas combusti restino confinati nelle zone più lontane, senza pregiudicare l’evoluzione della combustione.

Nel secondo caso, invece, dopo aver effettuato un abbondante lavaggio, atto a ridurre il più possibile la presenza dei gas combusti in camera di combustione, viene realizzata, con opportune strategie, la miscela aria-combustibile stechiometrica solo in prossimità della candela, mentre nel resto della camera di combustione si avrà una miscela povera o addirittura solo aria, oltre ad una certa percentuale di gas combusti.

In questo modo viene facilitato l’innesco della combustione oltre che il suo progredire fino al coinvolgimento di tutto il combustibile presente in camera di combustione.

Considerando i motori ad iniezione diretta, la strategia per l’ottenimento della stratificazione è quella di operare un’iniezione ritardata (late injection), quindi i tempi sono ancora più ristretti di quelli considerati in precedenza (anche se la stratificazione si effettua a regimi medio bassi). Inoltre occorre una pressione d’iniezione assai elevata per l’ottenimento di un grado di microomogeneità accettabile, dato anche, che si inietta in un ambiente a pressioni maggiori di 5 bar. Il bassissimo tempo a disposizione per la combustione costituisce il maggiore vincolo, poiché se al momento dell’innesco sono presenti ancora parti di carburante non completamente evaporato o non miscelato con l’aria, questo brucia più lentamente dando origine a una notevole emissione di particolato.

Un ulteriore vantaggio della stratificazione della carica è la possibilità di alimentare il motore con una miscela complessivamente povera, ottenendo così delle temperature di combustione minori, rispetto a quella con carica omogenea, e quindi una produzione minore di NOx.

L’abbassamento delle temperature medie riduce anche il calore dissipato per cessione alle pareti e limita i fenomeni di dissociazione che accompagnano la reazione di ossidazione. Si consideri inoltre l’espressione del rendimento termodinamico di un ciclo Otto teorico:

1 1 1− − = γ ρ η [1.1]

dove ρ è il rapporto di compressione, γ il rapporto tra i calori specifici a pressione costante ed a volume costante del fluido evoluente.

In presenza di eccesso d’aria, il rendimento subisce un duplice incremento: infatti γ assume valori più alti per l’aria rispetto alla miscela stechiometrica aria-carburante ed inoltre cresce al calare della temperatura.

La presenza di un eccesso d’aria consistente potrebbe però avere risvolti negativi a bassi carichi, poiché la temperatura dei gas di scarico potrebbe divenire insufficiente per l’attivazione del catalizzatore ossidante. Questo problema può essere risolto tramite un anticipo dell’apertura dello scarico o nella disattivazione di alcuni cilindri nel caso di motori pluricilindrici. Fondamentale, per questo problema, è la temperatura di innesco del catalizzatore (light-off), che, una volta raggiunta, permette un’efficienza dello stesso pari al 50%.

Da notare che stratificare vuole dire confinare la porzione di miscela ricca in una zona limitata della camera di combustione e quindi per realizzare combustioni a carica stratificata è necessario che il carburante iniettato permanga nella suddetta zona: a tale scopo si rivelano vantaggiose le iniezioni che non proiettino le gocce di carburante eccessivamente lontano e che siano realizzate col minore anticipo possibile rispetto al momento dell’accensione, al fine di non concedere tempo alla dispersione del carburante. E’ inoltre necessario contenere la vorticità presente in camera di combustione.

1.3 Sviluppi dell’iniezione diretta nei motori a 2T.

Il carburatore ha rappresentato sino ad oggi la soluzione universalmente adottata per piccoli motori 2T, grazie alla semplicità con cui riesce a fornire una carica pressoché omogenea e con il giusto dosaggio inoltre ha un costo basso.

Il principio di funzionamento, come noto, si basa sul cosiddetto effetto Venturi, consistente in una trasformazione da energia di pressione in energia cinetica indotta da un opportuno restringimento della sezione del condotto (figura 1.3).

Fig.1.3 carburatore elementare

Il carburatore non è in grado né di dare un dosaggio sufficientemente affidabile per le nuove stringenti normative, né di tenere conto in qualche modo di un ulteriore segnale retroattivo. Il ricorso ai sistemi di iniezione è stato quindi un'inevitabile necessità, la spinta verso questi innovativi sistemi di formazione della miscela è stata notevolmente incrementata dalla forte pressione legislativa di numerosi Governi (Stati Uniti, ed in particolare la California, Comunità Europea, Giappone), i quali, a cadenze continue e prestabilite, hanno dimezzano i valori limiti consentiti per i principali inquinanti allo scarico dei motori.

In questi ultimi anni si è avuto quindi un fortissimo impulso nella ricerca di sistemi innovativi di formazione della miscela, e la conseguenza di ciò è stato il raggiungimento di risultati che fino a poco tempo fa potevano sembrare impensabili (figura 1.4).

Fig.1.4 progresso tecnologico subito

I risultati motoristici sono molto incoraggianti, infatti mostrano evidenti riduzioni dei consumi nonché degli inquinanti (rimane solo il problema degli NOx, che ha rappresentato un serio limite all'introduzione di questo sistema finché non è stato messo a disposizione delle case automobilistiche una marmitta catalitica in grado di abbatte solo questo tipo di inquinante, de-NOx, e funzionante anche con miscele molto magre), e un sostanziale miglioramento nelle prestazioni più strettamente motoristiche.

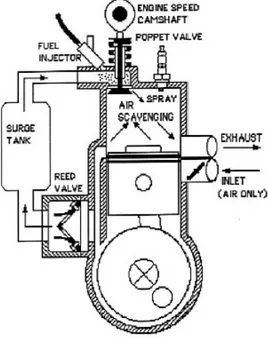

Come ricordato in precedenza, per l’applicazione di sistemi ad iniezione diretta, nel caso di un motore 2T si incontrano, a parità di condizioni, maggiori difficoltà perché si deve operare con una frequenza di iniezione doppia rispetto ad un motore a quattro tempi. In figura 1.5 è rappresentato uno schema classico di un motore a carburazione, mentre in figura 1.6 è rappresentato uno schema di un motore a iniezione diretta.

Fig.1.6 motore 2T iniezione diretta

Un grande aiuto alla diffusione di sistemi di iniezione diretta è stato dato da sofisticati sistemi di controllo elettronico che permettono di utilizzare circuiti e mappature molto complesse in grado di seguire in modo ottimale le mutevoli esigenze del motore.

Per quanto riguarda il problema del ridotto tempo a disposizione per preparare una miscela dalle caratteristiche adeguate, la soluzione viene fornita da un iniettore ad alta pressione (≥100 bar) in grado di generare uno spray finemente polverizzato, in modo tale che quel ristretto intervallo di tempo permetta un'accettabile omogeneizzazione della carica, almeno nella zona intorno alla candela. Anche la penetrazione del getto è determinante in quanto, dovendo lavorare con motori di piccole cilindrate, si deve controllare attentamente che il getto non raggiunga la parete del cilindro, o il cielo del pistone con un nucleo liquido di dimensioni troppo elevate (ricordiamo, inoltre, che penetrazione e polverizzazione hanno andamenti generalmente opposti e quindi deve essere trovato un compromesso tra le due esigenze). Come noto, queste caratteristiche dello spray dipendono da numerosi fattori, di cui i principali sono:

-caratteristiche geometriche dell'iniettore (generalmente decisive per avere una buona iniezione);

-parametri del sistema di iniezione (pressione, alzata dello spillo);

-condizioni fluidodinamiche e termodinamiche dell'aria all'interno della camera di combustione (grado di turbolenza, densità, …);

Particolare attenzione deve essere rivolta all’ultimo fattore indicato, in quanto risulta decisivo per ottenere la stratificazione a vari regimi di rotazione, inoltre si deve posizionare l'iniettore in punti strategici con un’opportuna direzione dell'asse dello spray, soprattutto se si vuole impartire al combustibile iniettato una particolare traiettoria. Questa caratteristica è attentamente studiata dai progettisti quando si vuole sfruttare la possibilità offerta, dall'iniezione diretta, di stratificare la carica.

Da anni si sa che, se la combustione viene avviata in modo normale dalla scintilla della candela, la fiamma si può propagare regolarmente anche se la carica successivamente incontrata smagrisce gradualmente verso la periferia; si deve però fare attenzione ai carichi molto bassi dove vi è il rischio di quenching. I benefici di questo fenomeno sono stati evidenti per tanto tempo, ma per sfruttarli adeguatamente è stata innanzitutto necessaria l'introduzione dell'iniezione diretta.

In un attento studio sperimentale e computazionale dell'interazione aria-spray si deve tenere conto delle notevoli variazioni delle condizioni all'interno della camera, ad esempio con la velocità di rotazione del motore, con il carico o con la temperatura in camera di combustione. Il sistema GDI Mitsubishi ha adottato una particolare conformazione del cielo del pistone, il quale diventa un elemento attivo nella fase della formazione della carica, deviando il flusso di combustibile, proveniente dall'iniettore, verso la candela in modo da garantire in prossimità di questa un sufficiente apporto di benzina (figura 1.6 e 1.7).

Fig.1.6 comportamento dello spray nel motore Mitsubischi GDI

Questo particolare caso, anche se si riferisce ad un motore 4T, mette in evidenza l'importanza che può assumere la geometria della camera di combustione, non solo per impartire la necessaria turbolenza al flusso d'aria in ingresso, ma anche come mezzo determinante per ottenere una carica stratificata.

1.3.1 Sistemi di iniezione diretta applicati ai due tempi ad accensione

comandata

Numerose soluzioni sono state proposte finora da diverse aziende e, tra queste, si può operare una prima distinzione di base:

-sistemi air-assisted, si ha un'iniezione diretta di una miscela aria/combustibile molto ricca,

poiché si è visto che iniettando un'emulsione si migliora la polverizzazione del combustibile aumentando la velocità di vaporizzazione, con minori problemi di deposito di combustibile in corrispondenza dell'apertura dell'iniettore, anche se tale miglioramento comporta in realtà una maggiore complicazione del sistema e soprattutto un controllo peggiore sulla quantità di benzina iniettata. Sistemi proposti da: Piaggio, IAPAC, Orbital, Punpless; hanno il vantaggio di una elevata velocità del getto (legata all’energia cinetica), ma vi è una grossa difficoltà nello stratificare poiché si hanno basse pressioni di iniezione.

-sistemi single-fluid, praticamente iniezione di solo combustibile. E' sicuramente il modo più

naturale e concettualmente più semplice per operare un'iniezione, ma deve far fronte al limitato tempo a disposizione per creare la giusta miscelazione tra aria e combustibile. Necessita inoltre di alte pressioni di iniezione e presenta rischi di depositi carboniosi sulla testa dell’iniettore. Tra i sistemi proposti i più interessanti sono: Ficht e Ram Tuned.

Segue ora una breve descrizione dei sistemi d'iniezione appena menzionati:

1) Piaggio Fast. Nel sistema Fast (figura 1.7) la pressione di iniezione (3-4 bar) è generata da

un compressore a stantuffo collocato sulla testa del cilindro ed azionato dall’albero motore tramite una cinghia di trasmissione [2, 3].

Il combustibile proveniente dal carburatore entra nel compressore dove si forma una miscela ricca. Il vantaggio di questa soluzione sta nella possibilità di far pervenire il combustibile al cilindro con un ritardo adeguato a dar luogo alla stratificazione della carica; infatti quando la differenza di pressione tra cilindro e cilindretto del compressore supera 3 bar, una valvola si apre automaticamente determinando il passaggio della miscela ricca dal compressore a stantuffo al cilindro. Purtroppo questo motore non è mai stato sviluppato per poter realizzare la stratificazione, bensì per il funzionamento in carica omogenea con gli inconvenienti di

cattive combustioni ai bassi carichi, tipiche dei due tempi tradizionali. Inoltre la soluzione Piaggio Fast è costruttivamente complessa e costosa.

Fig.1.7 sistema piaggio fast

2) Il motore a carica stratificata dell’Institut Francais du Pétrole [IAPAC].

L'IFP ha sviluppato un sistema che sfrutta l'aria compressa dal carter-pompa per "assistere" l'iniezione del combustibile. Tale sistema, denominato IAPAC (dal francese Injection Assistee Par Air Comprimé) [4, 5] è schematizzato nella figura 1.10.

Da questa si può facilmente comprendere il principio di funzionamento: il carter riempie un serbatoio di accumulo con aria compressa grazie ad una valvola a lamelle; da qui l’aria fluisce nel cilindro attraverso una valvola a fungo. Un iniettore a bassa pressione inietta una data quantità di combustibile, che va a depositarsi sul fungo della valvola; in questo modo il combustibile ha un certo tempo di residenza che permette una parziale evaporazione prima dell'apertura della valvola e quindi dell’iniezione vera e propria nel cilindro.

La qualità del getto aria-benzina è ulteriormente migliorata dalla forma a tubo di Venturi della sede valvola. La restante parte di benzina non evaporata avrà tutto il tempo necessario per miscelarsi con l’aria pompata attraverso le classiche luci di lavaggio. Da notare, anche in questo caso, l’estrema importanza della posizione della valvola-iniettore: sufficientemente

strategicamente collocata in modo tale da facilitare, con l’interazione dei flussi interni al cilindro, la formazione di una miscela stratificata a partire dalla posizione della candela.

Fig. 1.8 motore IAPAC

I risultati al banco prova, ottenuti con un motore monocilindrico di 250 cm3, non sono molto significativi. La potenza massima raggiunta è di 11 kW a 4500 rpm, quindi si ricava una potenza specifica di 44 kW/litro. I risultati riguardanti i consumi specifici (vedi figura 1.11, con un minimo intorno a 250 g/kWh) e le emissioni inquinanti.

Fig.1.9 BSFC del motore IAPAC

In sostanza il motore ideato dalla IFP non è in grado di soddisfare le leggi sulle emissioni di inquinanti.

Gli svantaggi di questo sistema di iniezione sono:

1) Motore costruttivamente complicato e quindi costoso.

2) Non si ha la possibilità di ottenere una buona stratificazione, poiché si deve iniettare piuttosto in anticipo rispetto al PMS. Perchè all’interno del serbatoio di accumulo non si raggiungono pressioni elevate.

3) Sistema di iniezione diretta ORBITAL

Il cuore di questo sistema è un iniettore comandato da un solenoide che inietta una miscela aria-combustibile finemente polverizzata direttamente nella camera di combustione (figura

1.10 illustra il gruppo d'iniezione).

L’iniettore del combustibile, dapprima, invia una quantità controllata di combustibile nella camera ad aria nella quale si raggiunge una pressione di 6 bar in corrispondenza dell'iniettore ad aria, quest'ultimo inietta la miscela di aria e benzina sotto forma di una nuvola finemente polverizzata. Le piccole dimensioni delle particelle che si possono ottenere con questo sistema a bassa pressione permettono un'evaporazione molto veloce del combustibile, minimizzando il tempo per la preparazione della miscela all'interno del cilindro [6, 7].

Questo sistema, in combinazione con un'adeguata forma della testata e del cielo del pistone, entro certi limiti permette il processo di stratificazione della carica.

L'aria compressa richiesta per il processo d'iniezione è fornita generalmente da un piccolo compressore a stantuffo azionato da una camma posta sull'albero motore come mostrato in

figura 1.11.

Il combustibile è invece fornito da una pompa convenzionale operante ad una pressione compresa tra 6,2 e 7,2 bar (figura 1.12); il sistema è dotato anche di un dispositivo in grado di rilevare la pressione dell'aria in modo tale da garantire sempre una certa differenza di pressione.

Fig.1.11 compressore ORBITAL

Fig.1.12 pompa della benzina del sistema ORBITAL

I risultati di questo sistema sono notevoli: bassi consumi specifici (si può raggiungere un’economia fino al 20% rispetto a motori 2T convenzionali, con valori minimi che si aggirano su 300 g/kWh), riduzione drastica delle emissioni di HC e CO.

Questo sistema è stato adottato da Aprilia (Di-Tech) e successivamente da Piaggio (Pure-Jet); gli inconvenienti di questo sistema sono molteplici, tra i quali si ricorda:

1) la pressione di iniezione si aggira attorno ai 6 bar, quindi non è possibile ritardare molto la fase di iniezione, poiché la pressione all’interno del cilindro sale bruscamente

dopo la chiusura dello scarico; del resto, innalzare la pressione di iniezione comporterebbe uno spreco di lavoro eccessivo ai bassi carichi.

2) L’iniettore tende a sporcarsi poiché, per mantenere un minimo di stratificazione e non potendo iniettare molto in ritardo, si deve accendere quando l’iniettore è ancora aperto, questo implica che parte dei gas combusti entrano all’interno dell’iniettore stesso, formando depositi carboniosi; inoltre una accensione anticipata pregiudica il rendimento del motore.

3) Il sistema risulta estremamente sensibile alle occlusioni allo scarico, poiché queste causano un aumento della pressione più veloce all’interno del cilindro.

4) L’intero sistema risulta complesso e costoso.

4) Sistema di iniezione FICHT. Questo dispositivo inietta all'interno della camera di

combustione solo combustibile. La modalità con cui viene fornita pressione al fluido è

abbastanza semplice ed intuitiva: tenendo presente le due figure 1.13 e 1.14, il combustibile viene dapprima pompato all'interno del piccolo cilindro dell'iniettore mentre lo stantuffo pompa si porta al punto morto per poi essere accelerato dal solenoide sempre mantenendo la valvola 3 aperta. Lo stantuffo nel suo moto chiude la valvola 3, la pressione del combustibile si innalza causando l’inizio dell’iniezione [8].

Il sistema ha il pregio di raggiungere il completamento dell’iniezione in breve tempo, oltre ad avere buone caratteristiche dello spray, tali da garantire elevata efficienza e bassi consumi.

Fig.1.13 schema dell’iniettore FICHT Fig.1.14 vista dell’iniettore FICHT

Complessivamente il sistema risulta composto da pochi elementi di piccolo ingombro e di forma allungata che si adatta perfettamente all'alloggiamento in una piccola testata di un motore. Occorre sottolineare che questo dispositivo ha un principio di funzionamento uguale a

entrambi il fenomeno del colpo d'ariete, ma, mentre nel Ram Tuned è il fluido che accelera per poi arrestarsi improvvisamente alla chiusura di una valvola, nel sistema Ficht è un pistone che va ad impattare contro il fluido, mandandolo in pressione. In entrambi i casi comunque si ha una trasformazione di energia cinetica in energia di pressione.

Le caratteristiche di questo sistema d'iniezione sono particolarmente adatte ad un motore a due tempi: la curva di pressione, e quindi la qualità dello spray di combustibile, è indipendente dalla quantità di combustibile iniettata e dalla velocità del motore; essendo molto breve, il picco di pressione (0.5-1.5 ms ; 25-65 bar) permette all'iniettore di aprirsi e chiudersi velocemente, consentendo così una buona polverizzazione del combustibile; in tali circostanze possono essere iniettate sia piccole che grandi quantità di combustibile (<1 mm3 fino a circa 50 mm3)

Il sistema può essere totalmente controllato in maniera elettronica, poiché è meccanicamente disaccoppiato dal motore (adoperando quindi le correzioni necessarie ad un buon funzionamento nelle varie condizioni di carico, velocità, temperatura, ecc.); sono possibili velocità di rotazione del motore molto elevate (>10000 g/min), grazie al breve tempo necessario all'iniezione e all’inerzia elettro-magnetomeccanica relativamente bassa inerzia. Il sistema d'iniezione Ficht ha già trovato applicazioni commerciali, in particolare nei motori marini fuori bordo MERCURY, dimostrando prestazioni interessanti: consumi ed emissioni comparabili con quelli dei motori quattro tempi, con notevoli vantaggi però per quanto riguarda la complessità e gli ingombri (caratteristiche che si riflettono in minori costi e problemi di manutenzione).

Gli svantaggi principali di questo sistema sono:

1) Non linearità del controllo, causata dalla dinamica molto variabile del sistema. 2) Se la valvola in testa all’iniettore si snerva, la portata varia in misura notevole.

3) L’iniezione non avviene a pressione costante, questo ha come conseguenza una dispersione del diametro medio delle gocce e quindi una diversa penetrazione e velocità del getto, il che penalizza la stratificazione della carica.

5) Sistema di iniezione diretta Ram Tuned. Il principio di funzionamento di questo sistema,

nato inizialmente per motori Diesel, si basa sul ben noto fenomeno detto comunemente colpo d'ariete: un generico fluido, in movimento e arrestato improvvisamente, da luogo ad un aumento di pressione. Un'analisi del fenomeno dal punto di vista teorico è piuttosto complicata, in quanto risulta fondamentale la descrizione della risposta elastica all'impulso del sistema, intendendo con sistema non solo il fluido in questione ma anche le pareti che lo

contengono. L'unico modo per analizzare quantitativamente il colpo d'ariete per poi sfruttarlo in un sistema d'iniezione è la sperimentazione diretta, da cui si ottengono risultati sull'effettiva risposta alle aspettative.

Lo schema del sistema Ram Tuned è mostrato in figura 1.15 ed è composto da elementi abbastanza comuni e facilmente reperibili sul mercato.

Le fasi in cui si svolge il ciclo d’iniezione sono sostanzialmente tre. In una prima fase, la valvola a solenoide è inizialmente chiusa, impedendo cosi il passaggio di combustibile nel circuito secondario (filtro-pompa-regolatore di pressione-accumulatore di pressione-valvola di smorzamento-tubo di accelerazione-linea di ritorno, e cioè il circuito segnato in blu nella

figura 1.15).

Quindi, il fluido passerà soltanto lungo il circuito primario (filtro-pompa-regolatore di pressione-linea di riversamento, cioè circuito in rosso della figura 1.15), grazie all'azione di una pompa che fornisce un valore di pressione generalmente fissato tra 4 e 6 bar, ritornando direttamente al serbatoio. La seconda fase prende inizio nel momento in cui viene aperta la valvola a solenoide grazie al comandato generato da una centralina elettronica.

A questo punto il combustibile è libero di muoversi attraverso il circuito secondario, accelerando fino al momento in cui viene chiusa di nuovo la valvola solenoide. La terza ed ultima fase inizia, con l'impatto del fluido in movimento con la valvola, seguito da una crescita immediata della pressione fino a valori massimi prossimi ai 50-60 bar.

Il segnale di pressione si propaga come un'onda alla velocità del suono all'interno delle tubazioni, raggiungendo in particolare l'iniettore; la pressione vince la forza di opposizione generata da una molla opportunamente tarata, si ha quindi lo spostamento dello spillo e l’inizio dell’iniezione. L'onda generata si propaga anche in direzione opposta della corrente fluida, raggiungendo un dispositivo di smorzamento in grado di assorbire parte dell'energia trasportata: in tale modo si evita che i picchi di pressione riflessi possano portare ad aperture indesiderate dell'iniettore. Una volta finito l'effetto del colpo d'ariete in breve tempo il sistema si ristabilizza ritornando alle condizioni iniziali [9].

Fig.1.15 schema del sistema Ram Tuned

Il problema è come iniettare la desiderata quantità di combustibile, ovvero come regolare il sistema in funzione delle diverse esigenze di carico. Sperimentalmente, si è notato che, all'aumentare della velocità del fluido prima della chiusura della valvola, si ottiene un aumento del valore massimo dell'onda di pressione mantenendo però una durata pressoché costante del picco. Questo ovviamente si traduce in un maggiore volume di iniezione in quanto, aumentando il salto di pressione tra combustibile iniettato ed aria nella camera di combustione, aumenta la portata iniettata. L’aumento della velocità del fluido si ottiene anticipando l'apertura della valvola solenoide. Tutto questo viene gestito da una centralina elettronica, da cui partono i segnali di apertura e chiusura della valvola solenoide, segnale con il quale si può gestire completamente il sistema di iniezione (sia per quanto riguarda l'istante in cui effettuare l'iniezione, dipendente tra gli altri dalla velocità di rotazione del motore, sia per quanto riguarda la quantità di combustibile da iniettare, dipendente dal carico che vogliamo impartire al motore).

Attraverso prove sperimentali si è verificato che le caratteristiche dell'onda di pressione sono indipendenti dalla frequenza di funzionamento (in una gamma piuttosto ampia che va da 1 Hz

fino a 200 Hz). Inoltre le elevate pressioni raggiunte scongiurano il rischio di accumulo di combustibile nell'ultima fase d'iniezione in corrispondenza dell'iniettore, problema che porta alla presenza di HC nelle emissioni allo scarico.

Allo spray, di forma conica con angolo di apertura dipendente dalla geometria del complesso spillo-sede, viene impartita anche una componente rotatoria di swirl in modo tale che l'energia posseduta dal combustibile iniettato porti ad una buona polverizzazione ma non ad un'elevata penetrazione (i motori a cui facciamo riferimento sono di piccola cilindrata). In questo modo, quindi, una parte dell'energia del getto di combustibile viene fornita sotto forma rotazionale, ottenendo basse penetrazioni, senza ridurre però l'intensità delle interazioni aerodinamiche, che portano alla atomizzazione del flusso liquido e alla sua successiva evaporazione. Non dimentichiamo inoltre che sulla scelta dell'iniettore va considerato il fatto che si deve operare sempre con cariche stratificate e quindi va fatta un'attenta valutazione non solo della geometria dell'iniettore ma anche della sua posizione e del orientamento, in accordo con un'opportuna geometria della camera di combustione [10].

Concludendo questo sistema ha gli stessi svantaggi del sistema FICHT ma aggravati dall’alta sensibilità alle eventuali bolle d’aria nei condotti.

BIBLIOGRAFIA

[1] G. P. Blair

Design and simulation of two stroke engines

SAE, 1996.

[2] M. Nuti, R. Pardini, D. Caponi

FAST Injection System: PIAGGIO Solution for ULEV 2T SI Engines

SAE Paper 970362, 1997 [3] M. Nuti, R. Pardini

Twenty Years of Piaggio Direct Injection Research to Mass Production Solution for Small 2T SI Engine

SAE Paper 980760, 1998

[4] G. Monnier, P. Duret, R. Pardini, M. Nuti

IAPAC Two-Stroke Engine for High Efficency Low Emission Scooter

Pro. Int. Conf. SETEC 93, Pisa 1993. [5] P. Duret, A. Ecomard, M. Audinet

A New Two-Stroke Engine with Compressed Air Assisted Fuel Injection for High efficiency Low Emission Application

SAE Paper 880176, 1998 [6] P. Davis

Orbital Take-Off

Modern Motor Settember 1987

[7] R. Houston, M. Archer, M. Moore, R. Newman

Development of a Durable Emission Control System for Automotive Two-Stroke Engine.

SAE Paper 960361, 1996 [8] W. Heimberg

Ficht Pressure Surge Injection System

SAE Paper 931502, 1993 [9] C. Stain

Experimental Analysis of the Fuel Spray Characteristics for DI High Speed Engines Using a Ram Tuned Injection System

SAE Paper 972742, 1997 [10] R. Gentili

Appunti tratti dalle lezioni del corso di motori termici per autotrazione.