Capitolo 1

LA STAMPA FLESSOGRAFICA

1.1 CONSIDERAZIONI TECNICHE GENERALI DEL PROCESSO

FLESSOGRAFICO

La flessografia non è altro che un metodo di stampa rotativo diretto che usa lastre matrici resilienti a rilievo di gomma o di materiale fotopolimerico ottenute tramite un processo fotografico.

Tali matrici, la cui flessibilità ha assegnato il nome al sistema di stampa, presentano, come si è detto, zone stampanti a rilievo rispetto alle zone non stampanti e sono poste su un cilindro per mezzo di un nastro bioadesivo.

Ad ogni rotazione del cilindro di stampa, il clichè è inchiostrato da un rullo chiamato “anilox”, un cilindro con la superficie incisa in tanti piccoli alveoli, il quale presenta una tensione superficiale inferiore a quella della matrice. Il clichè così inchiostrato, proseguendo nella rotazione, premuto contro il materiale da stampare, rilascia l’inchiostro trattenuto, che si sposta così da un rullo al successivo, arrivando sulla superficie del materiale da stampare.

Il dosaggio dell’inchiostro è regolato dalle pressioni che si generano tra i diversi cilindri e secondo la sensibilità dell’operatore addetto che avvicina e allontana i due cilindri, anche se oggi viene utilizzato il sistema con racla che consente il dosaggio automatico dell’inchiostro.

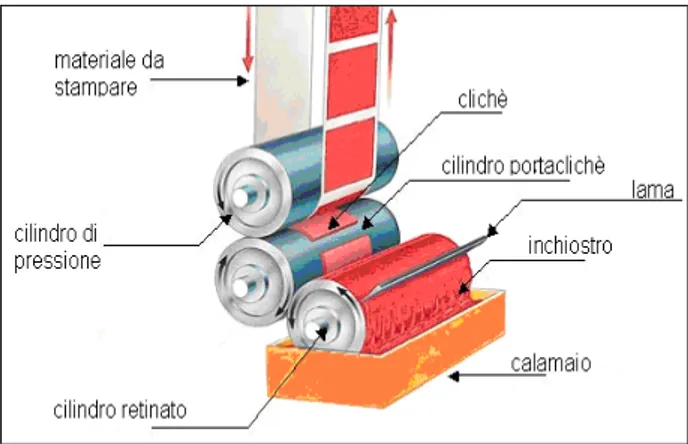

Come possiamo vedere in Fig. 1.1, il dispositivo di stampa tipico del procedimento flessografico è costituito essenzialmente da:

calamaio;

• rullo inchiostratore oppure cilindro retinato; • cilindro di stampa, cilindro portaclichè; • cilindro di pressione.

Fig. 1.1 Schema base del procedimento flessografico.

1.2 INNOVAZIONI: SISTEMA DI INCHIOSTRAZIONE CON RACLA

Per poter avere inchiostrazioni indipendenti dall’operatore, dopo gli anni ’80, si sono sperimentati i primi sistemi di inchiostrazione a racla.

La racla, come si può vedere in Fig. 1.2, è una lama sottile e flessibile posta longitudinalmente rispetto al rullo anilox inciso e regolabile rispetto ad esso, in modo da poter rimuovere l’inchiostro in eccesso, dato che la quantità d’inchiostro trasferita con questo metodo è costante sul supporto.

Il sistema di inchiostrazione a racla, Fig. 1.3, si è continuamente migliorato fino allo stato attuale, raggiungendo elevate prestazioni.

1.3 CENNI STORICI DELLA FLESSOGRAFIA

La flessografia è un procedimento di stampa relativamente recente, caratterizzato da rapidi mutamenti e adatto soprattutto per la stampa degli imballaggi e per le lavorazioni paragrafiche.

La stampa flessografica nacque negli anni venti del secolo scorso in America del Nord e in origine veniva chiamata “stampa all'anilina” per via dei coloranti con cui era composto l'inchiostro utilizzato all'epoca. Negli anni successivi tale denominazione cadde sempre più in disuso, per cui tra i produttori statunitensi si fece una votazione. Nell'ottobre 1952, infine, nell'ambito del 14th Packaging Institute Forum, fu reso noto che tale procedimento di stampa, in futuro, doveva essere chiamato "flessografico".

1.4 TIPI DI STAMPA

Le tecniche di stampa sono classificate in base al tipo di forma utilizzata: a seconda che la superficie stampante sia piana, in rilievo, in incavo o sia costituita da un tessuto, si parla

rispettivamente di tecniche planografiche, rilievografiche, incavografiche o

permeografiche.

Le tecniche planografiche sono essenzialmente due: la litografia e la stampa offset.

La litografia è la tecnica che trasferisce sulla carta l’immagine preparata sulla superficie di una pietra calcarea. L’artista esegue l’opera sulla matrice di pietra applicando una sostanza grassa tramite la matita o il pennello. L’inchiostro, che viene steso successivamente, aderisce solo alle parti grasse, ovvero in corrispondenza della composizione: il passaggio sotto il torchio litografico completa la stampa.

Attualmente le ingombranti lastre di pietra sono state sostituite con quelle in rame e in zinco.

La stampa offset prevede il passaggio dell’inchiostro non direttamente dalla forma litografica al supporto, ma indirettamente, attraverso una superficie intermedia di caucciù. I procedimenti di stampa a rilievo si basano sullo stesso principio del timbro. L'inchiostro viene applicato sulle parti in rilievo della superficie stampante e poi trasferito su carta o su altri materiali, applicando una moderata pressione.

I due tipi di stampa a rilievo più usati sono la tipografia e la flessografia, che si distinguono per le diverse caratteristiche delle superfici stampanti e degli inchiostri. Nella tipografia si

impiegano una superficie stampante dura, di metallo o di polimero, e un inchiostro molto viscoso.

La rotocalcografia è un procedimento di stampa incavografico a grande tiratura che impiega un meccanismo di trasferimento dell'inchiostro. La superficie stampante è un rullo di cromo liscio coperto da una miriade di minuscole cavità che formano le immagini da stampare. Il rullo è parzialmente immerso in un recipiente pieno di inchiostro fluido a base di solvente. Una volta che il rullo è stato bagnato, una lama d'acciaio scorre lungo tutta la sua lunghezza, raschiando l'inchiostro dalla superficie e lasciandolo solo nelle cavità. L'inchiostro viene quindi trasferito sulla carta, che entra in contatto con il rullo attraverso un'intensa pressione.

Capitolo 2

MATERIALI DA STAMPA E CAMPI DI APPLICAZIONE

2.1 SCELTA DELL’IMBALLO

La prima considerazione da fare, per la produzione di un imballo, è la valutazione delle proprietà fisiche del prodotto che deve essere contenuto. Il prodotto può essere solido, liquido, granulare oppure anche corrosivo, volatile, deteriorabile, sensibile al caldo, al freddo, sensibile all’umidità oppure alla luce o ai gas. L’imballo dovrà essere resistente a processi tipo la pastorizzazione, la sterilizzazione oppure anche la cottura.

L’imballo laminato rappresenta una soluzione a tutti i problemi citati sopra, in quanto è l’insieme di più strati di materiali diversi, tipo carta o film plastici, con proprie caratteristiche diversamente adeguate.

2.2 MATERIE PRIME PER LA PRODUZIONE DI IMBALLI

POLIACCOPPIATI FLESSIBILI

L’area di mercato degli imballaggi flessibili poliaccoppiati presenta buone potenzialità di ulteriori sviluppi, in primo luogo per il confezionamento dei prodotti alimentari, ma senz’altro anche in campo non alimentare (per esempio, la pulizia domestica). Il motivo del trend favorevole è, naturalmente, la grande versatilità di questo tipo di imballaggio che, impiegando diversi materiali accoppiati tra loro, risponde alle diverse necessità connesse al confezionamento.

2.2.1 INCHIOSTRI E VERNICI

Gli inchiostri utilizzati per la stampa degli imballaggi in poliaccoppiato flessibile variano secondo i supporti su cui sono stampati, in funzione del tipo di stampa ed in funzione del loro utilizzo.

Gli inchiostri utilizzati nella stampa flessografica per la produzione di imballaggi sono sempre costituiti da:

2. agente legante

3. additivi (solventi, cere, ecc);

ed esistono diverse tipologie degli inchiostri a base solvente:

• a base di acqua per la stampa su carta e cartone per imballaggio alimentare; • a base nitrocellulosa, usati per stampa su PE, PP, Al e carta a uso non alimentare; • a base poliuretanica oppure poliammidica;

• a base vinilica, utilizzati per stampare su poliestere e nylon.

2.2.2 FOGLIO SOTTILE DI ALLUMINIO

Le leghe di alluminio utilizzate per gli imballaggi flessibili sono quelle della serie 1000. A questa serie appartiene l’alluminio commerciale con vari gradi di purezza, superiori comunque al 99%.

Le leghe utilizzate sono caratterizzate da un’elevata conducibilità termica, bassa resistenza elettrica e larga attitudine alla deformazione plastica.

La produzione del foglio avviene attraverso stadi successivi: • ottenimento dello sbozzato;

• ricottura dello sbozzato;

• laminazione fino a 4/6 passaggi;

• separazione dei fogli (sdoppiatura) e rifilatura dei bordi, taglio e ricottura in forno con eliminazione degli oli di laminazione.

Questo materiale presenta varie caratteristiche, fra cui principalmente: • offre barriera alla luce, all’acqua, ai gas e ai grassi;

• non è elettrostatico;

• è un buon conduttore dato che riflette le radiazioni termiche; • non è saldabile ed è necessario accoppiarlo con film di polietilene.

La barriera dell’alluminio è pressoché totale, salvo la presenza di microfori. Questi sono tali quando hanno un diametro inferiore a 0,1 mm e derivano dalla presenza di ossido di metallo inglobato nella massa. I microfori si possono generare negli spessori inferiori a 15/18 micron.

Per ovviare a questi inconvenienti, i produttori di foglio sottile di alluminio adottano sistemi rigorosi di controllo durante il ciclo di lavorazione.

L’alluminio presenta due superfici, una lucida e un’altra opaca. Lo spessore dell’alluminio sottile utilizzato nell’imballaggio varia da 6,35 µm a circa 40 µm.

2.2.3 FILM PLASTICI

La plastica utilizzata dai produttori di imballaggi poliaccoppiati flessibili è acquistata in bobine film. Fa eccezione il polietilene, per il quale alcuni produttori acquistano il granulo dal quale ricavare il film.

2.2.3.1 Polipropilene

Dalla polimerizzazione catalitica del PP si ottiene il polimero polipropilene. Il suo utilizzo nell’industria del packaging flessibile avviene attraverso il film ottenuto per estrusione, che può essere: PP cast e PP biorientato. Il primo è un film estruso in piano o in bolla non stirato. Le sue principali qualità sono la trasparenza e la brillantezza, oltre che un’ottima barriera all’umidità. Inoltre la superiore rigidità, consente l’uso del film in PP cast in parecchie applicazioni dove è precluso l’utilizzo del polietilene a bassa densità. Il polipropilene cast, a differenza del tipo biorientato, può essere termoformato per conferire forme prestabilite sulle linee di confezionamento predisposte.Il PP biorientato subisce tale processo in bolla oppure in testa piana. Il PP cast è il preferito dal mercato, il PP biorientato è invece utilizzato per ottenere spessori più sottili

Il processo di biorientazione, effettuato a una temperatura prossima al punto di fusione del film, è eseguito in due fasi distinte: stiro longitudinale e, successivamente, stiro trasversale. Di recente si sta affermando una nuova tecnologia di produzione, che prevede in contemporanea le due fasi di stiro (prima eseguite separatamente).

Questo tipo di PP ha una rigidità tre volte superiore a quella del PP cast e otto volte a quella del PE.

Come tutti i film poliolefinici il PP deve essere trattato superficialmente per ottenere affinità con gli inchiostri e con gli adesivi. Il trattamento può essere effettuato a fiamma o attraverso un processo elettronico.

2.2.3.2 Poliestere

Il poliestere (PET) è un materiale plastico che deriva dalla policondensazione tra il glicole etilenico e l’acido tereftalico.

Questo polimero viene convertito in film per mezzo di impianti di estrusione a testa piana con successive biorientazioni biassiali. Il film viene, in un primo tempo, stirato longitudinalmente ed in seguito sottoposto allo stiro trasversale in forno.

Gli spessori di maggior utilizzo nell’industria del packaging del PET vanno da 9 a 25 micron. Il 12 micron copre il 90% della richiesta.

Il PET presenta caratteristiche di elevata rigidità, nonché di resistenza all’azione di molti reagenti chimici e, non in ultimo, di stabilità dimensionale. Tutte qualità queste che rendono il film di PET una materia prima molto versatile e, quindi, spesso scelta nell’industria del packaging tanto alimentare quanto industriale.

Grazie alla discreta barriera ai gas e a una buona resistenza termica, il PET viene spesso scelto sia per imballaggi di prodotti che richiedono un trattamento termico dopo il confezionamento (pastorizzazione e sterilizzazione), sia nelle confezionatrici ad alta produttività, dove l’esiguo tempo di contatto del film con le masse saldanti richiede una temperatura di saldatura elevata, che solo un laminato strutturato con un film di poliestere sul suo lato esterno può sopportare.

2.2.3.3 Polietilene

Sotto questo nome viene raggruppata una serie di polimeri ottenuti attraverso la polimerizzazione diretta dell’etilene.

Il PE si diversifica in funzione della densità:

• a bassa densità (0,915/ 0,93), salda facilmente a caldo e offre un buon compromesso tra proprietà ottiche e meccaniche;

• a media densità (0,93/ 0,94), abbastanza rigido, salda ancora con facilità ed è un buon compromesso tra caratteristiche di rigidità e proprietà ottiche;

• ad alta densità (0,94 / 0,96) che, a causa delle sue limitate proprietà ottiche, di un’alta rigidità e di un’elevata lacerabilità, trova impieghi molto ristretti nell’imballaggio.

Le nuove esigenze di mercato unite, alla presenza di macchine confezionatrici sempre più veloci e sofisticate, hanno stimolato i produttori di granuli a investire nella ricerca per meglio rispondere alle sempre più articolate richieste della domanda. Sono nati quindi il: copolimero etilene vinile acetato (EVA), sviluppato per abbassare la temperatura di saldatura del polimero e per permettere un migliore utilizzo sulle moderne confezionatrici; il copolimero etilene acido acrilico (EAA) con caratteristiche di maggiore estensibilità, migliore resistenza alla lacerazione e perforazione, punto di fusione più elevato.

Il polietilene film può essere estruso con tecnologia in bolla (che consente di ottenere migliori risultati in fatto di resistenza a rottura e lacerazione) o in testa piana (cast), che consente di ottenere un prodotto più trasparente.

A causa della difficoltà ad essere macchinati così come sono, i film di PE vengono generalmente utilizzati nel settore del packaging, laminati ad altri film plastici come il PET, il PP e il PA.

2.2.3.4 EVOH

Questo copolimero, etilene + vinil-alcool, con alta barriera all’ossigeno, viene fornito coestruso con altri film plastici, ma non viene molto utilizzato, per gli elevati costi in paragone agli altri tipi di film plastici.

2.2.3.5 Nylon

Le poliammidi, meglio conosciute come nylon, sono delle resine di policondensazione. Nell’industria del packaging, la resina più usata è il “nylon 6”, che viene ottenuto per polimerizzazione del caprolattame.

Il polimero viene trasformato in granulo e da questo si passa alla produzione del film di nylon, che può essere ottenuto per estrusione a testa piana o anulare, per la produzione di film biorientato o film cast. Il primo può essere realizzato con tecnologie tanto in bolla, quanto in testa piana. Gli spessori prodotti variano dai 12 ai 25 micron. Le principali caratteristiche sono l’alta resistenza sia meccanica sia alle basse temperature e l’elevata brillantezza. Il film cast viene invece prodotto con testa di estrusione piana (tecnologia simile a quella del polipropilene cast), con spessori che variano da 20 ai 150 micron. Di questi i più sottili presentano alti valori di modulo elastico e allungamenti più bassi, quelli più elevati, al contrario, evidenziano bassi valori di modulo elastico ed allungamenti più elevati.

L’utilizzo principale del nylon cast riguarda il confezionamento con termoformatura del materiale, grazie alla sua caratteristica principale di avere elevati rapporti di stiro (allungamento superiore al 500%).

2.2.4 ALTRE PLASTICHE

Rientrano in questa categoria i film, differenti per natura chimica da quelli fino ad ora citati, utilizzati per conferire rigidità alla struttura degli imballaggi.

Le materie prime utilizzate per i contenitori con termoformatura del film sono: • il cloruro di polivinile (PVC),

• il polistirolo (PS),

• il polipropilene cast (PP cast), a cui abbiamo già accennato a proposito del PP. Soffermiamoci invece sulle altre materie prime, tenendo presente che il film per termoformatura deve essere formabile nelle forme richieste previo preriscaldamento e, successivamente, deve aderire allo stampo tramite insufflazione d’aria (con un’operazione che crea il sottovuoto e utilizzando un pistone per facilitare l’operazione).

Il PVC è un polimero ottenuto attraverso la polimerizzazione del cloruro di vinile. La produzione del film avviene per calandratura della massa fusa in uscita dall’estrusore. Questo materiale ha buone proprietà di resistenza agli agenti chimici oli e grassi, nonché di barriera all’ossigeno ed al vapore.

L’APET ha fatto il suo esordio nell’industria dell’imballaggio flessibile, da quando il PVC è stato messo in discussione per problemi di eco-compatibilità.

Il PS è disponibile tanto nella versione biorientata (non termoformabile), quanto in quella non orientata (termoformabile). Ha ottima trasparenza ed elevata rigidità, è utilizzato come lastra singola per la produzione di contenitori da asporto per prodotti alimentari freschi e può sopportare limitati trattamenti termici

2.2.5 ADESIVI

Vengono scelti a secondo delle esigenze di accoppiamento, tenuta e resistenza termica, meccanica e chimica.

2.2.6 CARTA

La carta impiegata per il packaging flessibile viene usata come strato esterno. Nel caso di imballaggio flessibile costituito da sola carta, quest’ultima è del tipo polietilenato. In generale, i principali tipi di carta utilizzata sono:

• camoscio monolucido; • sealing medio monolucido; • kraft avana extra monolucido; • kraft bianco monolucido fibra lunga; • kraft bianco polietilenato (60+10 g PE); • kraft bianco fibra corta per alimenti gruppo 5.

In particolare, nei flessibili per alimenti, la carta usata può essere di tre tipi: • calandrata;

• monopatinata; • kraft.

Questa materia prima può essere fornita in fogli o in bobine a seconda della macchina da stampa che viene utilizzata.

2.2.6.1 Interazione tra il clima e il processo di stampa

L’immagazzinamento, il trasporto, il processo di stampa e la finitura di bobine possono avere come inconveniente le influenze climatiche e quindi la temperatura e l’umidità dell’aria possono causare problematiche di produzione.

Le carte per la stampa a bobina presentano un livello di umidità simile o leggermente inferiore a seconda della qualità e nei moderni impianti dell'industria cartaria questi valori di umidità standard sono continuamente controllati durante ogni fase del processo di produzione.

Il clima diventa un problema soltanto quando si verificano reali difficoltà in stampa, come lo sdoppiamento, lo scostamento della messa a registro, la piegatura e/o l'arricciatura. La possibilità che tali problemi si verifichino è maggiore in condizioni stagionali estreme. In questi periodi modalità di trattamento improprie, come l'eliminazione prematura dell'imballo della carta o l'utilizzo di una carta troppo fredda, o condizioni sfavorevoli presso lo stampatore, possono avere conseguenze disastrose sulla planarità e la stampabilità della carta.

Con il termine tempo s’intendono le condizioni atmosferiche di un determinato luogo, in un determinato momento. Quando ci riferiamo al tempo relativo a un periodo più lungo lo definiamo come condizioni atmosferiche. Il termine clima è più complesso: indica le condizioni atmosferiche a lungo termine di una regione, in base ai dati relativi alla temperatura, all’umidità dell’aria, alla pressione dell’aria, alle precipitazioni, alla direzione e alla forza del vento, alla presenza di nuvole e alla durata delle ore di sole.

Le condizioni ambientali indicano le caratteristiche dell’aria in ambienti dove persone e cose sono completamente o parzialmente protetti dalle influenze del clima esterno. Le condizioni ambientali sono importanti non solo per il benessere umano, ma anche per i processi di produzione e per i materiali sensibili alla temperatura ed all’umidità. Perciò c'è una grande differenza tra ambienti non condizionati e ambienti condizionati. Nel primo

controllate grazie a sistemi di riscaldamento, umidificazione e riumidificazione. Se gli ambienti non sono condizionati, l'influenza esterna è maggiore. In ambienti condizionati, riscaldati nei mesi invernali, ma non in presenza di condizionatori d'aria, l'umidità relativa dell'aria ha praticamente valori opposti rispetto all'esterno. Quando è acceso il riscaldamento, durante l'inverno, l'umidità dell'aria interna ha valori minimi; durante l'estate raggiunge valori massimi.

Infine vengono definite come condizioni ambientali di prossimità, quelle condizioni ambientali riscontrabili nell'immediata vicinanza di un oggetto, quindi nel caso dell’industria cartaria di una bobina di carta. La temperatura dell’aria è l’unità per misurare lo stato termico dell’aria, o più precisamente l’unità per misurare l'energia delle molecole di gas, azoto e ossigeno. Quando l'aria assorbe energia, la temperatura dell'aria aumenta, le molecole accelerano e il volume dell'aria si espande.

L’umidità, sotto forma di vapore acqueo, è sempre presente nell’aria ed esistono due tipi di umidità: umidità assoluta e umidità relativa.

L’umidità assoluta dell’aria è la massa di vapore contenuta in un dato volume d'aria, ossia la quantità di umidità, misurata in grammi, in un metro cubo d'aria e non è funzione diretta della temperatura e proprio per questo motivo nel processo di stampa l'umidità assoluta non è particolarmente significativa.

Quando l’aria umida si raffredda, l’umidità contenuta nell’aria si condensa ad una certa temperatura, questa viene detta appunto temperatura di condensazione. Essa è una delle variabili utilizzate per la misura dell'umidità relativa dell'aria. Ad una data temperatura l’aria può contenere solo una determinata quantità di umidità sotto forma di vapore, e più alta è la temperatura dell'aria e più umidità essa può assorbire. L’aria che ha assorbito la massima quantità d’umidità ad una certa temperatura diventa satura. Dato che il contenuto di umidità massimo dell’aria dipende fortemente dalla temperatura, esso costituisce uno degli elementi per determinare l'umidità relativa.

L’umidità relativa dell’aria si ottiene mettendo in rapporto l’umidità assoluta e la massima umidità dell’aria ad una temperatura data e si esprime in percentuale. L’umidità relativa dell'acqua può essere calcolata sulla base della temperatura ambiente e il contenuto assoluto di umidità.

Materiali porosi come la carta contengono umidità sia sotto forma di vapore, all'interno dei pori più grandi, sia sotto forma di liquido, all'interno dei minuscoli capillari della struttura della carta. L’'umidità dei materiali può essere definita in due diversi modi.

L'umidità misurata in percentuali è la parte dell'umidità all'interno della carta in relazione alla massa del materiale. Quando si produce la carta il contenuto assoluto di umidità è comunemente usato per misurare e controllare, ma in stampa e finitura non viene quasi mai tenuto in considerazione.

Un materiale poroso come la carta tende a stabilire un equilibrio tra l'umidità propria e quella dell'area circostante. Ed esso è responsabile dell'equilibrio di umidità che esiste tra l'umidità dell'aria che separa i singoli fogli di carta di una pila e l'umidità intrinseca della carta. L'equilibrio di umidità perciò indica il rapporto tra l'umidità del materiale e l'umidità dell'aria circostante.

Fin tanto che entrambi i valori sono equilibrati, la carta non assorbirà né trasuderà umidità. Ma quando c'è una differenza dei livelli di umidità la carta si adatterà all'ambiente circostante, assorbendo o trasudando umidità.

Se la carta utilizzata ha subito deformazioni, cioè ha i bordi ondulati o troppo tesi, si possono avere dei problemi quando si stampa. La ragione per la quale questi fenomeni provocano così tanti problemi è il contatto tra il cilindro portaclichè e il cilindro di stampa nell'area di stampa, qui queste deformazioni possono provocare sdoppiamento, scostamento della messa a registro e piegatura.

L’ondulazione ai bordi si osserva quando l'umidità della carta è inferiore rispetto all’umidità dell’aria circostante, cioè quando una carta eccessivamente secca è esposta all'umidità media dell'aria (comunque più elevata) o quando una carta normalmente umida è esposta a un'umidità dell'aria molto elevata. Questa condizione si verificherà soprattutto durante i mesi caldo-umidi estivi in aziende non condizionate, o quando non viene utilizzato per l'imballo un materiale impermeabile all'umidità durante il trasporto o l'immagazzinamento in condizioni umide. Durante l'inverno, se della carta fredda o già sballata viene introdotta nell'ambiente caldo dell'azienda, la temperatura circostante si abbasserà di colpo, provocando un'improvvisa elevazione dell'umidità dell'aria. In entrambi i casi i bordi delle bobine assorbiranno umidità. Questa azione ha come conseguenza l'ondulazione dei bordi della bobina.

I bordi troppo tesi si formano quando fogli di carta normalmente umidi sono esposti ad aria con umidità molto bassa, cioè all'aria secca. In questo caso l'umidità è assorbita dai bordi, che ovviamente si ritirano rispetto al centro.

Normalmente un materiale impermeabile all'umidità fornisce una protezione efficiente contro le influenze dell'umidità.

Una variazione del 5% di umidità relativa rispetto all'umidità d'equilibrio non provoca l'ondulazione dei bordi o bordi troppo stretti; se invece la variazione è tra l’8 e il 10% la situazione si fa critica.

Anche la temperatura deve essere tenuta in conto, dal momento che è uno degli elementi che determinano l'umidità relativa dell'aria. Ciò significa che, in caso si osservi una differenza tra la temperatura della bobina di carta e quella dell’ambiente, la carta deve rimanere nell’imballaggio impermeabile all'umidità finché questa differenza non si sia equilibrata.

Il tempo occorrente a questa stabilizzazione è variabile, a seconda della differenza di temperatura esistente e del volume della bobina. Un fatto da tenere presente è che diversi tipi di carta hanno differenti proprietà relativamente alla conducibilità termica, perciò i tempi di stabilizzazione possono anche variare a seconda del tipo di carta.

La tendenza all’arricciamento della carta è strettamente collegato alle variazioni di umidità e viene provocata dal rigonfiamento oppure dal restringimento delle fibre di carta in direzione trasversale.

Quando un foglio di carta viene inumidito da un solo lato, le fibre si espandono in una sola direzione, provocando di conseguenza un arricciamento verso il lato asciutto. Non appena viene ripristinato un equilibrio dell'umidità all'interno della struttura della carta, l'effetto svanisce, a meno che ciò sia impedito da una distribuzione irregolare delle fibre.

Le fibre vegetali, che rappresentano la materia prima principale della carta, sono sensibili all'umidità. A seconda dell'umidità dell'aria circostante esse assorbono o cedono l'umidità. Il livello di assorbimento della carta, cioè il limite di umidità assorbibile, è determinato dal tipo di materie prime utilizzate.

Ma ha anche la sua importanza il modo con cui queste fibre sono state lavorate nella fase di raffinatura. Se le fibre sono state raffinate macinate con forza, il loro formato superficiale aumenta e ciò aumenta anche la loro capacità di assorbire umidità.

Le sostanze minerali di carica come il carbonato di calcio e il caolino non sono coinvolte attivamente nel processo di scambio di umidità. Perciò le carte con una percentuale maggiore di sostanze di carica contengono meno umidità rispetto a quelle con poca o nessuna percentuale di sostanze di carica.

La collatura della carta invece ha solo un’importanza limitata sul contenuto di umidità. A seconda del tipo di carta il livello del contenuto di umidità può influire sulle caratteristiche generali della carta, quali la resistenza alla trazione e alla piegatura e la lucidità superficiale.

Comunque i problemi citati fin qui provocano problemi nella lavorazione soltanto in condizioni particolarmente sfavorevoli.

Invece altri due fenomeni molto comuni, la carica statica e le variazioni di dimensione, possono avere un impatto negativo sulla stampabilità della carta, provocando lo scostamento della messa a registro e altri problemi al momento della stampa.

A seconda dell’umidità relativa dell’aria le fibre contenute nella carta possono assorbire o cedere umidità, il che significa un rigonfiamento o un restringimento delle fibre stesse. In altre parole la forma delle fibre muta, molto di più in direzione trasversale e molto meno in direzione macchina. Durante il processo di fabbricazione della carta le fibre si orientano principalmente in direzione macchina. L'effetto combinato di questi due fenomeni relativi alla produzione della carta fa sì che le variazioni dimensionali siano più accentuate in direzione trasversale che in direzione macchina. Perciò diversi tipi di carta presentano livelli di rigonfiamento dallo 0,1 allo 0,3% in direzione macchina, dallo 0,3 allo 0,7% in direzione trasversale. Questi valori si possono determinare grazie a prove di umidità indotta in base al metodo di misura DIN / ISO 8226-1; in pratica però non vengono raggiunti.

Queste prove evidenziano che un mutamento dell'umidità relativa dell'aria del 10% provoca un rigonfiamento della carta che va dallo 0,1 allo 0,2% in larghezza. Ciò significa che una carta con una larghezza di 100 cm avrà un aumento di dimensione che va da 1 a 2 mm, un mutamento che provoca problemi di stampa, ad esempio uno scostamento della messa a registro. Fortunatamente la maggior parte degli stampatori è consapevole di questa problematica e tiene conto di queste eventuali variazioni dimensionali nella fase di prestampa e di stampa.

Comunque il problema dello scostamento della messa a registro dovuto all’assorbimento di umidità è stato risolto grazie a innovazioni tecnologiche, quali i sistemi di umidificazione, alle lastre per stampa e soprattutto grazie anche alle velocità più elevate di stampa (la carta scorre in macchina in tempi brevissimi).

Talvolta succede che durante il processo di stampa i fogli si carichino staticamente fra loro; questo fenomeno è dovuto all’elettricità statica della carta. Essa viene provocata anzitutto dall'attrito, dallo strisciamento diretto con altri materiali e da separazione improvvisa e brusca. Le cariche statiche si verificano soprattutto quando si stampano carte troppo secche in presenza di una bassa umidità dell’aria.

La tecnica di stampa a bobina con forno, dotata di specifici sistemi di essiccazione, ha le sue particolari esigenze. Nella stampa a bobina in quadricromia con carta patinata, la bobina di carta viene stampata su entrambi i lati ed essiccata termicamente dopo l'ultimo gruppo stampa.

Gli inchiostri essiccabili a caldo asciugano (induriscono) quando gli agenti leganti leggermente liquidi evaporano. A questo scopo il nastro di carta viene riscaldato in un forno d’essiccazione a più sezioni.

La configurazione standard prevede che la prima sezione abbia la temperatura più elevata, gradualmente ridotta nelle sezioni successive. Ma in ogni caso le temperature sono molto elevate, perchè il processo di essiccazione avviene ad alta velocità e la carta non resta a lungo nel tunnel di essiccazione.

Quando lascia il forno il nastro di carta ha una temperatura tra 100 e 130° C, a seconda del tipo di carta, e della copertura di inchiostro.

Quando l’inchiostro si asciuga anche la carta diventa secca.

Nelle zone dove l'inchiostrazione è più intensa, se la temperatura di essiccazione è troppo elevata o se la carta è sensibile a queste oscillazioni di temperatura, si possono formare delle bolle. L'improvviso aumento di temperatura provoca la formazione di vapore nella struttura interna della carta.

Visto che la carta non solo è patinata, ma anche ricoperta di strati di inchiostro, il vapore non riesce ad essere eliminato. Ciò porta alla lacerazione della struttura interna della carta e alla formazione di bolle nelle zone stampate. Da un punto di vista tecnico la formazione di bolle è la conseguenza diretta dello spessore degli strati d'inchiostro e delle alte temperature all'interno del forno di essiccazione.

Strati spessi d'inchiostro riducono la permeabilità all'aria (vapore) della superficie della carta e le alte temperature aumentano la quantità, e la pressione, di vapore che si forma nella struttura interna della carta.

Il modo più semplice ed efficiente per prevenire la formazione di bolle è la riduzione della temperatura d’essiccazione. Ciò significa che anche la velocità di stampa deve essere ridotta, allo scopo di consentire una sufficiente essiccazione dell'inchiostro utilizzando una temperatura più bassa.

La formazione di bolle si verifica solo su fogli stampati con inchiostrazione su entrambi i lati, una riduzione dello spessore dello strato d'inchiostro può avere effetti positivi.

Anche alcune caratteristiche della carta possono influire sulla formazione di bolle, come il tipo di agenti leganti e di pigmenti di rivestimento, la quantità di agenti leganti contenuti

nella carta e la quantità di rivestimento usata, il livello al quale la superficie della carta è stata «chiusa» con la calandratura e anche l'umidità della carta è un fattore molto importante.

Ondulazioni più o meno pronunciate sono problemi molto comuni nelle carte patinate stampate con stampa a bobina. Le onde sono posizionate parallelamente rispetto alla direzione di stampa, che, nel caso della stampa a bobina, è automaticamente la direzione macchina.

Una delle principali caratteristiche della carta che influenzano l'entità delle ondulazioni è il rapporto tra direzione macchina e direzione trasversale. Il forte orientamento longitudinale delle fibre rende la carta più sensibile alle ondulazioni. I problemi si verificano per lo più con carte di grammatura inferiore, ma il fattore decisivo è il tipo di processo di stampa. Pagine che comprendono zone molto inchiostrate e vicine a zone che lo sono scarsamente o prive di inchiostro, sono particolarmente soggette a fenomeni di ondulazione. Quando ciò accade, non c'è nulla che si possa fare per prevenire il fenomeno.

Diverso il caso dell'ondulazione riscontrata prima che la carta entri in macchina.

Un metodo per ridurre queste cosiddette «onde di trazione» è naturalmente quello di ridurre la tensione del nastro. Il problema però non può essere eliminato completamente, dato che una certa tensione del nastro è comunque necessaria per evitare piegature e scostamenti della messa a registro.

La misurazione dell’umidità nelle bobine di carta stampata mostra che l’umidità contenuta viene estratta quasi completamente dalla carta grazie all’essiccazione nel forno.

2.3 IMBALLAGGIO E PROTEZIONE

Al fine di individuare una corretta struttura dell’imballaggio occorre conoscere l’alimento che si vuole proteggere e la vita di scaffale che si vuole ottenere.

I fattori fondamentali che determinano il grado di protezione mediante un imballaggio flessibile sono i seguenti:

1. Forza e integrità di saldatura nel tempo della chiusura dell’imballo. 2. Barriera all’umidità e/o al vapore acqueo.

3. Barriera O2-CO2-N2-Aromi.

1) INTEGRITÀ DI SALDATURA

Lo spessore dell’imballo è molto importante e deve essere di un minimo di 30 µm, fino a un massimo di 70 µm. E’ importante controllare temperatura, pressione e tempo di contatto. Il politene, per esempio, è il polimero più usato nei laminati.

2) BARRIERA ALL’UMIDITÀ E/O VAPORE ACQUEO

Il laminato selezionato deve prevenire l’assorbimento dell’umidità dall’esterno nel caso di prodotti secchi, come biscotti o patatine, oppure la perdita di umidità nel caso di prodotti freschi da forno o torte.

Politene, polipropilene, films laccati PVDC, film metallizzato forniscono una buona barriera al prodotto imballato.

3) BARRIERA O2 -CO2 -N2 -AROMI

La barriera all’ossigeno per alimenti che contengono elementi ossidabili come grassi e burro (fenomeno dell’irrancidimento) è importante.

Nel caso di prodotti da forno o cibi precotti è di primaria importanza il contenimento degli aromi.

Per imballi in atmosfera controllata o modificata la barriera ai gas è necessaria. La barriera ai gas può essere ottenuta con:

• PPL laccato acrilico con buona barriera a O2 ed aromi.

• PPL laccato PVDC o PVOH con ottima barriera O2 ed aromi.

• Laminati: Alu / LDPE Nylon + PVDC

Nylon + LDPE/EVOH/LDPE PET / Alu / LDPE

PET + PVDC

con ottima barriera all’umidità e anche all’ O2 -CO2 -N2 e aromi.

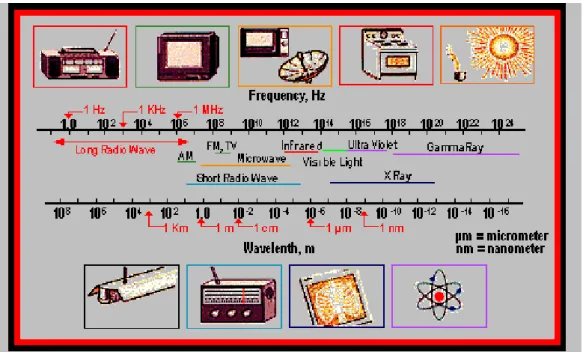

4) BARRIERA ALLE RADIAZIONI U.V.

Le radiazioni U.V. dello spettro della luce solare sono agenti catalizzanti e quindi acceleranti dei fenomeni di ossidazione degli alimenti grassi o contenenti burro.

Una buona barriera alla luce può essere ottenuta con: • PPL Metallizzato.

• PPL Bianchi oppure opachi tipo OPPALYTE. • LAMINATI con alluminio.

2.4 ALCUNI TIPI DI IMBALLI MONOFILM / LAMINATI IN FUNZIONE DELL’ALIMENTO DA PROTEGGERE

2.4.1 MONOFILM

IMBALLO MONOFILM PER BISCOTTI/FETTE BISCOTTATE/PRODOTTI DA FORNO

TIPO DI SUPPORTO: PPL Biorientato/Coex Trasparente o bianco

TIPO DI SUPPORTO: PPL CoexEspanso

TIPO DI SUPPORTO: PPL Biorientato Acrilico bianco

Stampa: Poliroto F/R – Inplast Due/F + Catals

Supporto

Stampa: Poliroto F/R – Inplast Due/F + Catals

Supporto

Stampa: Polilac/R - Poliroto F/R – Flexocel ET/F

2.4.2 LAMINATI DUPLEX

IMBALLO LAMINATO PER FORMAGGI FRESCHI

IMBALLO LAMINATO PER FORMAGGI FRESCHI/GELATI/BUSTINE ZUCCHERO

IMBALLO LAMINATO PER PRODOTTI DA FORNO Polietilene Polietilene

Stampa

Poliroto F/R – Inplast Due/F + Catals – Polibester (F) – Nitrobest (F)

LLDPE

Stampa: Rotometal (R) - Poliroto F/R – Inplast Due (F)

Carta

LLDPE Trasp. o Bianco pigm. Stampa Polilac (R) – Flexocel/ET (F)

Cellophane XS

Adesivo

Adesivo (non viene utilizzato nel caso di estrusione a caldo)

IMBALLO LAMINATO PER RISO/FARINA/CEREALI

Oppure:

2.4.3 LAMINATI TRIPLEX

IMBALLO LAMINATO PER CAFFE’ MACINATO O IN GRANI SOTTO VUOTO Polietilene

Stampa Poliroto F/R – Inplast Due (F) – Nitrobest (F) + Catals- Polibester (F) PPL

biorientato

LLDPE

Poliestere

LLDPE

Stampa: Nitrobest (F) + Catals – Vinilester (R) – Polibester (F) Alluminio Foglia Poliestere Adesivo Adesivo

Stampa: Nitrobest (F) + Catals – Vinilester (R)- Polibester (F)

Adesivo

Oppure:

IMBALLO LAMINATO PER PASTICCERIA/BISCOTTI

LLDPE

Stampa: Poliroto F/R – Nitrobest (F) + Catals – Polibester (F)

Alluminio Foglia

BOPP normale o coex

Bopp COEX

Stampa: Nitrobest (F) + Catals - Vinilester (R) – Polibester (F) Carta Poliestere Metallizzazi one Adesivo Adesivo Adesivo Adesivo

Capitolo 3

INCHIOSTRI FLESSOGRAFICI

3.1 GENERALITA’

Gli inchiostri usati per la stampa flessografica sono liquidi; hanno bassa viscosità e sono sempre costituiti da tre componenti chiave:

• agente inchiostrante; • agente legante; • solvente.

A seconda di come vengono adeguatamente miscelati i componenti base, gli inchiostri si differenziano fra loro per la loro composizione, per le caratteristiche fisiche-chimiche e per le tecnologie di stampa.

Inoltre, a seconda del materiale di supporto utilizzato, gli inchiostri per la stampa flessografica possono essere suddivisi principalmente in tre gruppi:

• ad acqua; • a solvente; • ultravioletti.

3.2 ATTRIBUZIONE DEI SINGOLI COMPONENTI CHIAVE

3.2.1 AGENTE INCHIOSTRANTE

Il termine inchiostrante è la definizione generica di sostanze coloranti e di pigmenti coloranti.

La loro differenza principale è dovuta al fatto che le sostanze coloranti sono solubili in un solvente, mentre i pigmenti non lo sono e devono essere ben macinati con un legante. Lo scopo degli agenti inchiostranti è quello di rendere visibile il motivo di stampa prestabilito, con ottime e volute tonalità e intensità di colore. Quindi, gli agenti coloranti producono un contrasto di colore rispetto al materiale da stampare.

Le caratteristiche fisiche sono responsabili della trasparenza, del potere coprente e degli strati di inchiostro, mentre le caratteristiche chimiche forniscono la resistenza alla luce, agli alcali, agli acidi degli strati di colore.

Gli agenti inchiostranti vengono suddivisi in tre gruppi principali: • coloranti organici;

• pigmenti inorganici; • pigmenti organici.

3.2.1.1 Coloranti organici

Si suddividono in:

• coloranti basici, solubili in acqua ed alcool e sono poco resistenti alla luce • coloranti da complessi metallici, solubili solo in alcool e resistenti alla luce • coloranti di base, solubili in idrocarburi e resistenti alla luce

3.2.1.2 Pigmenti inorganici

Non vengono utilizzati nella produzione di inchiostri da stampa flessografica e si suddividono in: • pigmenti naturali 1) ocra 2) grafite 3) terra di Siena 4) terra Umbra • sintetici

I pigmenti inorganici sintetici vengono prodotti con trasformazioni elementari fisiche-chimiche da materiali inorganici e vengono suddivisi in:

1) pigmenti bianchi 2) pigmenti colorati 3) pigmenti metallici

4) pigmenti carboniosi, cioè nerofumo colorante

1. I pigmenti bianchi derivano dalla reazione chimica tra metalli leggeri e acidi (acido carbonico, acido silicico, acido fosforico) e possono essere suddivisi in:

• trasparenti, tipo idrato di alluminio o silicato anidro di calcio • semicoprenti, tipo caolino, magnesite o creta

2. I pigmenti colorati inorganici, o anche detti pigmenti minerali, sono costituiti da metalli pesanti. Non vengono utilizzati molto nel processo flessografico, in quanto, rispetto ai pigmenti organici, non hanno elevate caratteristiche di brillantezza e il loro rendimento cromatico è inferiore.

3. I pigmenti metallici, quali bronzo-oro e bronzo-argento, caratterizzano lo splendore metallico sul materiale da stampare e vengono ottenuti da macinazioni di lamine sottilissime di metalli o leghe metalliche e dispersi in soluzioni di leganti opportuni.

I pigmenti metallici bronzo-oro sono leghe di rame e zinco e a seconda della loro composizione possono essere distinti in:

• oro pallido con un 10% di zinco;

• oro pallido arricchito con un 20% di zinco;

• oro arricchito con circa il 30% di zinco, di colore verdastro. I pigmenti metallici bronzo-argento sono prodotti da alluminio puro. 4. I pigmenti al carbonio, ossia nerofumo per inchiostro da fuliggine.

Il nerofumo, cioè fuliggine, è costituito da circa il 90-99% da carbonio in minuscole particelle e la restante percentuale da composti organici.

Le fuliggini, per l’impiego negli inchiostri da stampa, vengono ricavate secondo due processi:

• la combustione incompleta; • la separazione termica.

A seconda del materiale di partenza e del procedimento di fabbricazione, le fuliggini possono presentare colorazioni diverse e, a causa della loro superficie, sono più difficili da disperdere nel confronto con i pigmenti colorati.

La combustione incompleta, tramite procedimento per fuliggine a fiamma, fa sì che la fuliggine prodotta rimanga sulle pareti del forno di combustione e che si abbia uno strozzamento dell’emissioni di ossigeno, di petrolio, di metano e di prodotti di catrame di carbon fossile.

Con la separazione termica si hanno fuliggini con struttura più grossolana e vengono utilizzate per la produzione di inchiostri speciali. Il procedimento base di questo tipo di separazione è quello di produrre nerofumo tramite scomposizione termica dell’acetilene, dove si formano idrogeno e carbonio, ossia fuliggine.

3.2.1.3 Pigmenti organici

Il catrame di carbon fossile è il prodotto principale di partenza per la fabbricazione dei pigmenti organici sintetici.

Il catrame viene riscaldato fino a evaporazione, per ottenere il suo stato gassoso, successivamente viene distillato a secco, per poter ottenere i diversi prodotti che lo compongono (ammoniaca, catrame di carbon fossile, gas illuminante e coke). Il catrame di carbon fossile prodotto dalla distillazione primaria a secco subisce distillazione frazionata e da esso vengono prodotti: bitume, olio pesante fino a circa 400°C, olio medio fino a circa 230°C e olio leggero fino a circa 170° C.

3.2.2 AGENTE LEGANTE

Lo scopo essenziale degli agenti leganti è quello di “legare” il pigmento a miscele di resine e additivi chimici e fornire così all’inchiostro sia qualità di stampa che fissaggio al materiale da stampare.

Gli agenti leganti in soluzione, oppure sotto l’effetto del calore, sono liquidi, mentre dopo la loro applicazione sul materiale da stampare, e dopo l’evaporazione dei solventi, sono sotto forma di pellicola.

Le sostanze leganti possono essere resine semisintetiche, quindi seminaturali, oppure completamente sintetiche, quindi artificiali.

Le resine naturali non trattate chimicamente non sono più utilizzate nella produzione degli inchiostri per la stampa, in quanto essendo soggette ad ampie oscillazioni qualitative, possono presentare gravi variazioni nelle loro caratteristiche. Mentre le resine di tipo artificiale possono essere prodotte “su misura”, con caratteristiche utilmente esatte.

La scelta delle resine da utilizzare dipende dalla loro solubilità, dalle caratteristiche che si vogliono nel proprio prodotto e dall’affinità con il materiale da stampare, in quanto le resine sono determinanti nei confronti della reologia, cioè nello studio delle deformazioni del materiale da stampare sottoposto a forze esterne.

3.2.2.1 Tipi di sostanze leganti

1. Resine naturali

Le resine naturali possono essere di origine animale o vegetale, come il succo resinoso fluido di alcune conifere, e solo poche tra esse derivano dal mondo minerale, tipo gli

asfalti estratti da alcune miniere americane, che, dopo essere sciolti in toluolo, vengono utilizzati nella produzione della stampa rotativa.

Le principali resine naturali sono: • Gommalacca.

• Colofonia. • Coppale. • Asfalto. • Dammar.

Tra le più importanti resine naturali, per la produzione degli inchiostri, vi è la colofonia, la quale viene ricavata dalle radici delle conifere e viene utilizzata, successivamente modificata con processi chimici, come resina indurente.

Dalla cellulosa, invece, mediante il processo chimico di nitrazione, si ricava la nitrocellulosa, che è il legante utile per gli inchiostri flessografici per imballaggi.

2. Resine artificiali

Le resine sintetiche sono prodotte essenzialmente dalla petrolchimica e sono prodotte in base ai processi di policondensazione, polimerizzazione e poliaddizione.

Con il processo di policondensazione si possono ottenere resine alchiliche, resine fenoliche, resine maleiche e anche poliammidi.

Con il processo di polimerizzazione si ottengono il cloruro di polivinile (PVC), acetato di polivinile (PVAc) e anche polistirolo (PS).

Con il processo di poliaddizione si ottengono resine epossidiche e resine poliuretaniche, che sono utili come leganti per inchiostri a due componenti.

3.2.3 SOLVENTE

Il principio base dei solventi è quello di sciogliere le resine formando una vernice e, successivamente dopo la stampa, devono evaporare e uscire, quindi, dalla pellicola di inchiostro.

I solventi hanno soprattutto effetto sulla tensione superficiale del materiale da stampare e devono avere un’alta velocità di essiccamento, in quanto le macchine da stampa moderne hanno sempre una maggior velocità di stampa.

Oggi siamo arrivati ad una velocità di produzione fino a 300 metri al minuto stampando da bobina a bobina. L’inchiostro deve essere formulato in modo tale da poter essiccare a

E’ essenziale, quindi, che tutto il solvente nella fase di essiccazione sia rimosso dalla stampa prima del riavvolgimento in bobina onde evitare problemi di controstampa o di incollaggio.

I solventi usati non devono essere aggressivi nei confronti dei vari tipi di gomme o polimeri usati per la preparazione delle matrici di stampa e, inoltre, il sistema di resine selezionato deve assicurare un’adeguata adesione al supporto durante la vita dello stampato.

Nel caso di imballaggi per alimenti la pellicola d’inchiostro asciutto deve essere priva di odore ed essere resistente al prodotto da imballare. In molti casi gli acquirenti di prodotti stampati impongono essi stessi le specifiche di resistenza dello stampato in aggiunta alle norme UNI e sono proprio il formulatore d’inchiostro e lo stampatore che devono essere informati in modo preciso di queste richieste.

Ogni tipo di solvente e anche le miscele di più solventi hanno caratteristiche specifiche, come:

• il punto di ebollizione (° C);

• il coefficiente di evaporazione (° C); • il punto di infiammabilità (° C); • il valore MAC (mg/m³ di aria);

• la classe di infiammabilità, quindi di pericolosità.

3.2.3.1 Coefficiente di evaporazione

Il solvente, come si è detto, deve evaporare. Il coefficiente di evaporazione è importante per misurare quanto un liquido è in grado di volatilizzare ad una atmosfera, al di sotto del suo punto di ebollizione, e avendo umidità e temperature prestabilite.

In flessografia l’evaporazione ( o volatilizzazione) del liquido solvente è essenziale, in quanto determina proprio l’essiccazione degli inchiostri da stampa e, quindi, è fondamentale per la buona riuscita della stampa.

Una miscela di solventi non ha come coefficiente di evaporazione la media aritmetica dei suoi componenti, ma bisogna sceglierne i componenti, in modo che i solventi evaporino il più possibile uno dopo l’altro.

3.2.3.2 Il valore MAC dei solventi

Il MAC è il valore che stabilisce, in qualche modo, la sicurezza del lavoratore che è a contatto con il solvente e rappresenta il valore massimo di concentrazione accettabile.

La formula stabilisce la quantità massima di sostanza nociva che può essere tollerata all’interno dell’ambiente di lavoro:

mg = (ppm* PM)/24,450 dove:

• PM è il peso molecolare del solvente;

• 24,450 è il volume occupato da un grammo molecola di gas a 25°C e 750 mm di colonna di mercurio.

3.2.3.3 Classe di pericolosità

I liquidi infiammabili sono identificati come sostanze che hanno un punto di infiammabilità, che a 35° C non sono né solide né pastose e a 50° C hanno una tensione di vapore di 3 kg/cm³.

Tali liquidi possono appartenere a due diversi gruppi: • GRUPPO-A

Ne fanno parte i liquidi che hanno un punto di infiammabilità non superiore a 100° C e che, relativamente alla solubilità in acqua, non presentano le caratteristiche del gruppo B, e precisamente:

• Categoria di pericolosità A1

liquidi con punto di infiammabilità inferiore a 21°C • Categoria di pericolosità A2

liquidi con punto di infiammabilità da 21°C a 55°C • Categoria di pericolosità A3

liquidi con punto di infiammabilità da 55°C a 100°C • GRUPPO-B

Ne fanno parte quei liquidi e quelle miscele di liquidi infiammabili che hanno un punto di infiammabilità inferiore a 21°C, i quali a 15°C si sciolgono nell’acqua in qualsiasi rapporto di miscibilità.

3.3 GLI ADDITIVI

Dilatazione della stampa, resistenza allo sfregamento e minimizzazione alla formazione di schiuma all’interno del fluido sono caratteristiche che gli additivi procurano all’inchiostro

3.4 LA VISCOSITA’

Ruolo essenziale per la produzione e l’utilizzo degli inchiostri flessografici lo svolge la viscosità che rappresenta la resistenza che oppone un fluido a scorrere, quando viene applicata una forza e viene misurata in Poise. Quindi, non è altro che la caratteristica del fluido che consente all’inchiostro di trasferirsi da una superficie all’altra sino al supporto. Senza la viscosità dell’inchiostro non si potrebbe stampare.

Affinché un inchiostro possa essere stampato in flessografia, deve essere diluito e portato a una viscosità adatta per mezzo di un solvente idoneo.

Tramite i viscosimetri, o tazze di deflusso, simili a “bicchierini di efflusso” , viene valorizzata la velocità di scorrimento di un fluido inchiostrante. Il fluido scorre tanto più velocemente, tanto meno è viscoso. Perciò, si considera il tempo di deflusso come parametro del suo rapporto di fluidità o, più specificatamente, come misura della sua viscosità.

Fig 3.1 Tipo di viscosimetro.

Esistono vari tipi di viscosimetri, ma i più utilizzati in laboratorio sono la tazza zahn 2 e la tazza ford 4.

Il fluido inchiostrante può fluire in due diversi modi: • Come corrente laminare.

In questo caso si ha un movimento del liquido nel quale le particelle scorrono l’una accanto all’altra in strati ordinati.

• Come corrente turbolenta.

La viscosità e il tempo di deflusso, per i liquidi in corrente laminare, sono tra loro in relazione lineare, quando il diametro di apertura di efflusso, la lunghezza dell’ugello di efflusso e l’altezza del liquido al di sopra dell’apertura di efflusso, si trovano in un determinato rapporto reciproco. Si misura col cronometro il tempo di svuotamento della tazza di deflusso. Mediamente, per una tazza Ford 4, il valore consigliato è l’intervallo compreso tra 18” e i 22”.

Questo tipo di efflusso avviene solo per i fluidi comparabili, ossia per i fluidi di Newton, i quali posseggono la stessa viscosità anche nel caso di diverse pendenze di separazione. Quindi, utilizzando anche diversi viscosimetri, la viscosità dei fluidi di Newton rimane invariata.

3.4.1 PARAMETRI CHE INFLUENZANO LA VISCOSITÀ

La viscosità dei fluidi inchiostranti dipende:

• dal tipo e dalla concentrazione del pigmento utilizzato; • dal tipo e dalla concentrazione del legante;

• dal tipo di solvente, in quanto, il solvente viene utilizzato come diluente. Inoltre, la viscosità dipende:

• dalla temperatura.

La temperatura degli inchiostri dentro i calamai non deve subire notevoli oscillazioni e, soprattutto, bisogna tener conto delle variazioni di temperatura degli inchiostri tra quando sono nei contenitori e quando vengono versati nel dispositivo di stampa; infatti, la temperatura degli inchiostri all’inizio della stampa sarà sicuramente inferiore a quella rilevabile dopo sei ore di lavoro e per conseguenza il tempo di deflusso sarà maggiore.

• dalla tixotropia.

La tixotropia è il processo con cui una sostanza, scossa e mescolata, diviene fluida, con un ritorno alla condizione precedente, in un successivo stato di riposo; comportamento simile ad un budino.

Ogni inchiostro flessografico, anche se la sua tixotropia non è così marcata, dopo un determinato tempo di utilizzazione nel calamaio e nel sistema macchina, riduce la sua viscosità.

3.5 SCELTA DEL TIPO DI INCHIOSTRO SUI DIVERSI SUPPORTI

A seconda di che tipologia di supporto dobbiamo andare a lavorare e dalla conformazione della macchina da stampa, vengono scelti i tipi di inchiostri da poter utilizzare.

Per quanto riguarda la scelta del supporto, l’inchiostro deve avere buone caratteristiche di: 1. riflettenza (gloss), quindi possiamo usare una serie di inchiostri più brillanti per

valorizzare così il supporto;

2. di assorbimento (cobb): supporti meno assorbenti necessitano di serie di inchiostri più rapidi all’essicamento;

3. di porosità: supporti più porosi necessitano di inchiostri con cariche ottura pori. La conformazione della macchina deve presentare una buona/ottima qualità di:

1. velocità di stampa; 2. essiccatori;

3. sistemi di inchiostrazione; 4. anilox;

5. clichè;

I tipi di inchiostro che vengono usati per la produzione degli imballaggi per il contenimento di prodotti alimentari sono tutti ad acqua, mentre gli inchiostri a solvente vengono utilizzati per la produzione di imballaggio generico.

Un inchiostro, una volta stampato su supporto, deve risultare resistente allo spolverio, resistente al graffio e resistente all’acqua. Inoltre deve avere solidità alla luce e al calore, in modo che il prodotto contenuto nell’imballo non deteriori.

Esistono diversi tipi di inchiostri da utilizzare nella stampa flessografica, come negli altri tipi di stampa, e tutti vengono identificati con dei codici e delle sigle.

3.5.1 STAMPA SU CARTA

Nel caso della stampa su supporti cartacei, come sacchetti o cartone, si utilizzano inchiostri liquidi a base acquosa, acqua leggermente alcalinizzata.

Il problema principale di questo tipo di inchiostri è l’essiccazione del solvente acqua: se dopo l’essicamento stesso, l’inchiostro rimanesse completamente solubile nell’acqua, si avrebbero notevoli problemi. Per cui, un’essiccazione basato solo sul procedimento fisico dell’evaporazione dell’acqua non garantirebbe le caratteristiche finali volute.

Per poter far sì che l’inchiostro essiccato non sia più solubile in acqua, nella preparazione del legante è necessario ricorrere ad una piccola reazione chimica, la quale è in grado di rendere temporaneamente solubili le resine in acqua. La reazione chimica, durante il processo di essiccamento, avviene in senso contrario, e le resine ritornano insolubili, rendendo il film d’inchiostro secco, resistente e irresolubile in acqua.

La caratteristica dell’inchiostro ad acqua, come solvente, si sviluppa ovunque asciughi, sia sulla carta, sia sulla macchina da stampa che sul cilindro retinato, ed è causa di inconvenienti che si creano con questa tecnica.

Ruolo fondamentale dell’inchiostro liquido, utilizzato in questi processi di stampa, è l’aggiustamento della viscosità che viene eseguita con opportune diluizioni.

I diversi tipi di supporto utilizzati in flexo sono :

• kraft : superficie ruvida e porosa, se viene però calandrata diventa liscia; • liner : carta creata dal macero, molto ruvida;

• test : molto ruvida con assorbenza elevata;

• carte patinate : lisce e regolari con alti valori di gloss.

Gli inchiostri ad acqua per la stampa flessografica vengono identificati col nome di:

• Idrofast : possono essere utilizzati per qualsiasi tipo di supporto, che sia carta kraft, carta avana o cartone ondulato bianco;

• Idrobril/CW : hanno un’elevata velocità di essiccazione e ottime qualità di coprenza. Anch’essi possono essere utilizzati sia su carta kraft, carta avana che su cartone ondulato di colore bianco;

• Acripap/LC : sviluppato per anilox ad alta lineatura e clichè digitali. Possono essere usati per tutti i tipi di supporto, compreso il cartone ondulato di colore patinato e semi-patinato;

• Icripap/DB/Fast : è il tipo di inchiostro ad acqua con la più veloce essiccazione su supporti di carta, sia kraft che patinato;

• Idroplast/PE : formulazione di inchiostro speciale, dove si richiede una maggior resistenza allo sfregamento ad umido della stampa.

3.5.2 STAMPA SU MONOFILM O MULTISTRATI PER IMBALLAGGIO

Per la “plastica” si utilizzano inchiostri a base solvente, essenzialmente alcoli, quindi solventi organici.

Gli inchiostri a base solvente organico rimangono risolubili nel loro sistema solvente, ma questo non costituisce alcun problema, in quanto l’inchiostro stesso non avrà altri contatti con il solvente una volta essiccato.

Vi sono tabelle dove vengono riportati i valori di velocità di evaporazione del solvente. Ad esempio:

1. l’etilacetato ha una velocità di evaporazione, a 1 atm, pari a 4.1Buac, con temperatura di ebollizione pari a 75.5-78°C;

2. l’acetato di isopropile ha una velocità di evaporazione, a 1 atm, pari a 3Buac, con temperatura di ebollizione pari a 85.- 90° C.

3.6 IMPORTANZA DEL COLORE PER LA PRODUZIONE DEGLI

IMBALLAGGI

La resa del colore è fondamentalmente la sensazione visiva della forza dell’inchiostro applicato e si ottiene mettendo a confronto due inchiostri.

Per effettuare un test di resa occorre applicare in parallelo i due prodotti, alle stesse condizioni fisiche (quindi di temperatura e viscosità), notando quale dei due dà la sensazione maggiore di forza. Poi, bisogna modificare la formula del più forte con quantità corrette di vernice trasparente e solvente, fino ad ottenere la stessa sensazione. La resa è molto importante perché ad essa è molto legato il costo finale dell’inchiostro.

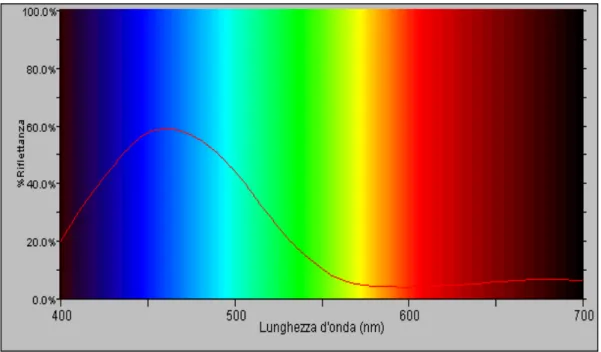

Ci sono parametri che influiscono molto sulla resa, quindi per effettuare un controllo corretto è necessario che i due inchiostri abbiano identiche la natura del pigmento e la viscosità. La natura del pigmento, se è lucido o opaco o coprente o altro, è importante perché a seconda della sua qualità abbiamo anche sensazioni differenti al momento della stampa; la viscosità invece è fondamentale, perché il colore dipende fortemente da essa. I software colorimetrici hanno la possibilità di valutare matematicamente la resa fondamentalmente con due metodi: valutando il picco massimo di riflessione o la sommatoria dei valori di K/S della curva del colore. Nel primo caso occorre che la natura del pigmento sia perfettamente la stessa, altrimenti la posizione del picco massimo per i due inchiostri può risultare diversa, non valutando nel modo corretto la resa. Nel secondo caso il software valutando il K/S (ovvero il rapporto tra assorbimento sul substrato e la diffusione del colore fuori dal substrato) in tutto lo spettro, da’ una valutazione sicuramente più completa e precisa.

L’uso del colore è parte integrante della stampa flessografica, e non solo, ma possiede un’entità visiva, catturando lo sguardo dell’osservatore e quindi del cliente. Un imballo creato con un colore sbagliato può risultare un fallimento e proprio per questo motivo, il cliente sceglie sempre con molta attenzione i colori che rappresentano i proprio prodotti da immettere sul mercato. Ne è un esempio significativo il rosso Coca Cola.

Riuscire a soddisfare il cliente che desidera un imballo di ottima visività e senza difetti è un’esigenza molte volte non facile da soddisfare, ma è molto importante riuscirci, dato che per le industrie cartotecniche la qualità di stampa, di colore e di grafica, può significare lavori e guadagni persi.

Il colore può subire facilmente delle variazioni di aspetto legate innanzitutto alla caratteristica degli inchiostri di essere trasparenti o semi-coprenti (anche se contengono della base bianca, gli inchiostri non avranno mai la coprenza che hanno le vernici), oppure alle caratteristiche del substrato su cui andiamo a stampare o a parametri fisici che influenzano l’inchiostro.

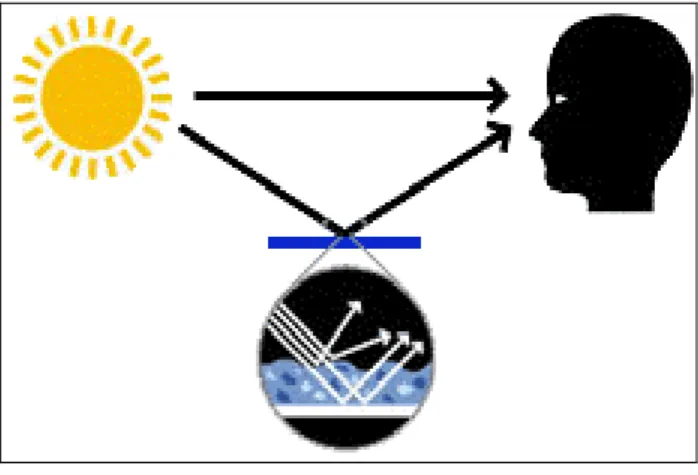

I fenomeni più significativi che causano variazioni di colore possono essere: SUPPORTO SUL QUALE STAMPIAMO (Fig.3.2)

• Assorbenza / porosità: un foglio con poca assorbenza/porosità (ad esempio la carta patinata o un film trasparente) normalmente ha un gloss (o brillantezza) più alto e permette di ottenere colori più brillanti. Fogli porosi con un elevato assorbimento danno un colore debole (a parità di inchiostro), ma un’essiccazione più rapida. • Regolarità del substrato: fogli irregolari hanno bisogno di tanto inchiostro per

ottimizzare il gloss e l’uniformità del colore.

• Carta con più sbiancanti ottici migliora la riflessione, ma influenza la visione del colore.

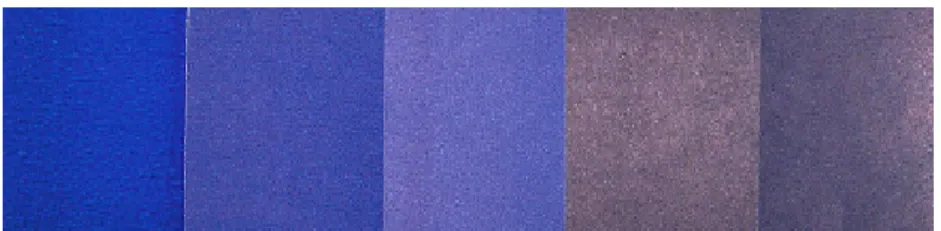

Fig. 3.2 Inchiostro P Blu Reflex formulato stampato su diversi supporti per mostrare l’influenza del substrato.

INCHIOSTRO UTILIZZATO

• Serie (a parità di pigmento, serie diverse possono avere una diversa resa).

• Viscosità (maggiore è la viscosità dell’inchiostro, maggiore sarà l’intensità del colore; viceversa se è minore).

ANILOX PER STAMPE FLEXO (Fig.3.3)

• Volume di trasferimento: minore è la lineatura dell’anilox, maggiore è la quantità di inchiostro che si deposita sul substrato e più intenso risulterà il colore. L’opposto per alte lineature.

• Condizioni: nuovo/consumato – pulito/sporco (fattori legati al volume di trasferimento).

• Trasferimento dell’inchiostro: ovvero la facilità di trasferimento dell’inchiostro dalle celle dell’anilox al supporto.

Fig. 3.3 Stesso inchiostro stampato con diverse resinature.

CLISCE’ PER STAMPE FLEXO

• Rapporto tipo/trasferimento/bagnabilità (legato all’attitudine di accettare inchiostro ovvero la capacità di assorbire e/o rilasciare inchiostro).

• Durezza. • Condizioni.

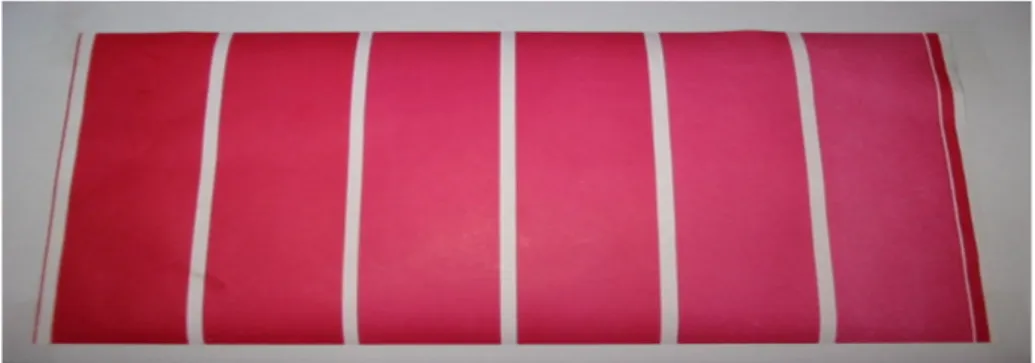

SISTEMA DI INCHIOSTRAZIONE PER STAMPE FLEXO • Gommato più anilox o uso di una camera racla, ecc. • Condizioni del dispositivo di inchiostrazione. VELOCITA’ DI STAMPA (Fig. 3.4)

• Se la macchina da stampa flessografica non ha una camera racla, al variare della velocità varia il tono del colore.

Fig. 3.4 Esempio di diversi toni di colore al variare della velocità.

SETTAGGIO DELLE PRESSIONI NELLE LINEE DI CONTATTO

• Maggiore è la pressione tra gli elementi, minore sarà la quantità di inchiostro che passa, minore sarà l’intensità del colore.

CONDIZIONI DELLA MACCHINA E TIPO DI CONTROLLO UTILIZZATO

• Se la macchina è vecchia e mal tenuta, il risultato di stampa potrebbe non essere buono.

• Utilizzo o meno di una Cabina Luce.

3.7 IL CATALOGO PANTONE®

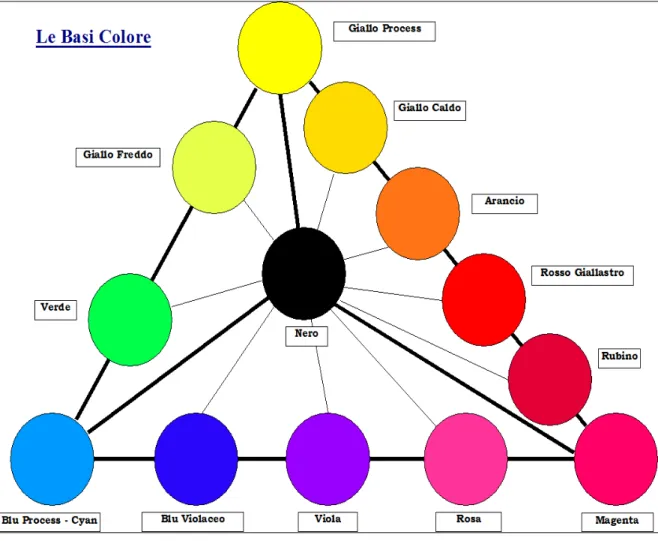

Nel campo della flessografia, per poter avere dei riferimenti colore, il catalogo pantone è il catalogo più utilizzato a livello internazionale.

Esistono diversi “pantoni” (textile, pastel, metallic, ecc…), ma quello di maggior utilizzo è il “formula guide” che è diviso in due sezioni, una con carta kraft (pantoni U, dall’inglese uncoated, cioè non patinato) ed una con carta patinata (pantoni C, dall’inglese coated, cioè patinato), stampato con il procedimento off-set (Fig. 3.5).

In laboratorio lo stesso tipo di inchiostro viene stampato su due diversi supporti (tipo carta kraft e patinato), ottenendo un risultato ottico differente (Fig. 3.6). Quando poi viene fatta una richiesta colore con riferimento pantone, il produttore di inchiostro riproduce l’aspetto ottico del pantone sul supporto che il cliente utilizzerà nella stampa, ma non sempre una tinta è riproducibile perfettamente. Il consiglio del produttore di inchiostro è quello di richiedere possibilmente tinte pantone/U quando occorre stampare su kraft o test e tinte pantone/C quando occorre stampare su carta semi-patinata o patinata. Per stampe su carta kraft avana ci sono enormi difficoltà di formulazione, dovute all’influenza del substrato, quando viene richiesto un colore tenue o molto pulito.

Infine, il catalogo pantone è stampato comunque in modo tradizionale, quindi è molto possibile che si presentino delle differenze tra due cataloghi. Inoltre, se il catalogo in possesso è vecchio, i colori potrebbero essere variati sia per il passare del tempo sia perché il pantone potrebbe ad esempio cambiare la carta su cui stampa i cataloghi (com’è successo per i pantoni U, tra il 2003 ed il 2004).

Fig. 3.6 Differenza del medesimo inchiostro tra pantone/U e pantone/C.

3.8 DIFETTI DI PROCESSO, CAUSE E POSSIBILI RIMEDI

In qualsiasi processo industriale e non si possono creare delle problematiche di lavorazione, le quali devono essere, nel minor tempo possibile, eliminate.

Gli inchiostri flessografici possono creare disturbi di lavorazione, ma possono anche essere eliminati.