Capitolo 4 - Simulazione della sperimentazione

4

4

Simulazione della sperimentazione

Si è già spiegato che per la determinazione degli elementi della matrice di trasferimento dinamico di un induttore è necessario siano note le oscillazioni di pressione e portata a monte ed a valle, rilevate in diverse condizioni operative di modo da rappresentare due condizioni linearmente indipendenti nell'impostazione del problema, e si è indagato quali siano le configurazioni dell'impianto idraulico che ottimizzano la soluzione. Non è stata ancora verificata la realizzabilità di una tale sperimentazione, né se ne è stimato il risultato. Infatti la determinazione degli elementi della matrice H è legata ai valori delle oscillazioni di pressione e portata rilevabili sul circuito durante la sperimentazione; tali valori risentiranno quindi della sensibilità dei sensori destinati alla misurazione e della materialità del sistema. I valori fisicamente misurabili non corrisponderanno esattamente a quelli valutati analiticamente a causa delle inevitabili semplificazioni necessarie alla schematizzazione.

Per simulare una sperimentazione e valutare i risultati ottenibili in seguito a misurazioni dirette sul circuito idraulico, si è scelto di intervenire sui valori delle oscillazioni ottenuti dalle precedenti simulazioni imponendovi un certo errore; con questi valori più “realistici” si è calcolata la matrice di trasferimento dinamico dell'induttore e si è valutata la correttezza del risultato.

4.1

Perturbazione dati

Per simulare i risultati ottenibili sperimentalmente si sono perturbati i valori originali delle oscillazioni imponendo un certo errore sulla loro ampiezza e fase. Sono state effettuate diverse simulazioni con l'impostazione di errori diversi. In primis si sono lievemente perturbati i valori delle oscillazioni aggiungendo a ciascuna un errore casuale compreso tra ±1% del valore originario del parametro; di questa analisi si è valutato il risultato medio su 900 simulazioni. Si sono poi effettuate altre simulazioni con un errore fisso pari al 0.5%, 1% e 2%. Tali simulazioni hanno come scopo principale la valutazione della perturbazione dell'errore, infatti sia l'imposizione di un errore uguale su tutti i parametri non comporterebbe gravi errori nella soluzione del sistema, sia è altamente improbabile il raggiungimento di un errore pari al 2% se l'esperimento è organizzato nel modo corretto e se i rilevatori di pressione e portata hanno la sensibilità adeguata.

Le fluttuazioni di pressione e portata perturbate sono state inserite nel sistema per calcolare i vari elementi hij della matrice di trasferimento dell'induttore e sono stati confrontati con i

valori originali della stessa. Per la valutazione dell'errore percentuale commesso si fa riferimento ai diversi termini degli elementi della matrice di trasferimento dell'induttore denominati secondo il seguente schema:

[Hcp]=

[

Cp11 Cp12Cp21 Cp22

]

Cp11 = (1-S)-iωX; Cp12 = -R -iωL;

Cp21 = -iωC; Cp22 = 1-iωM.

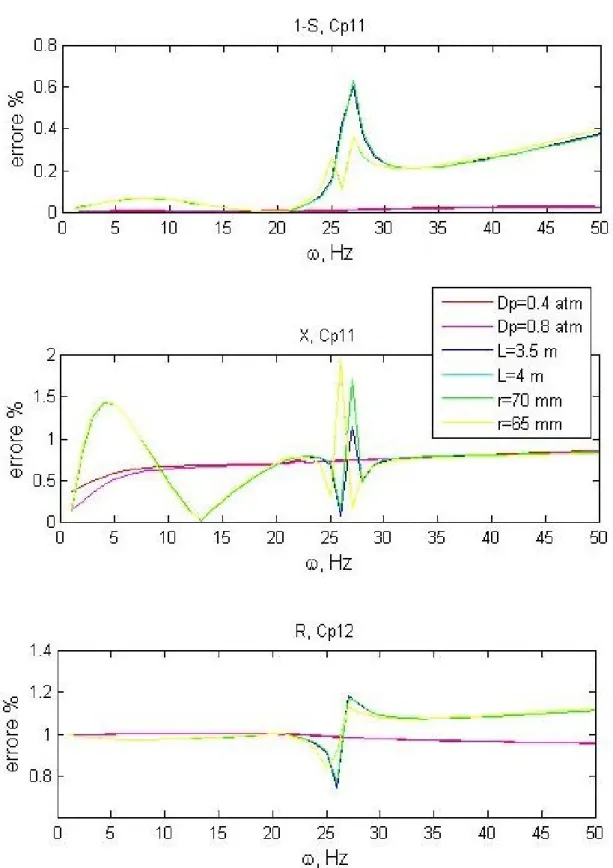

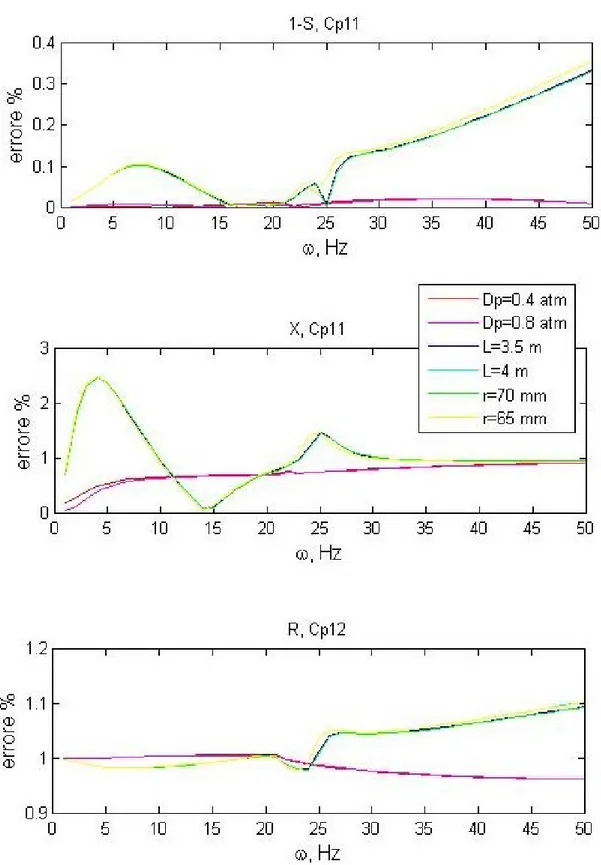

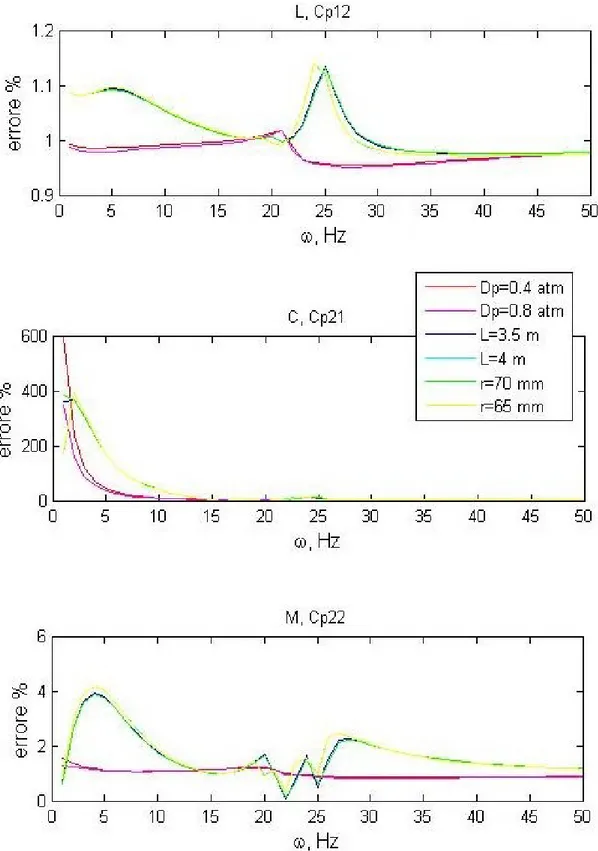

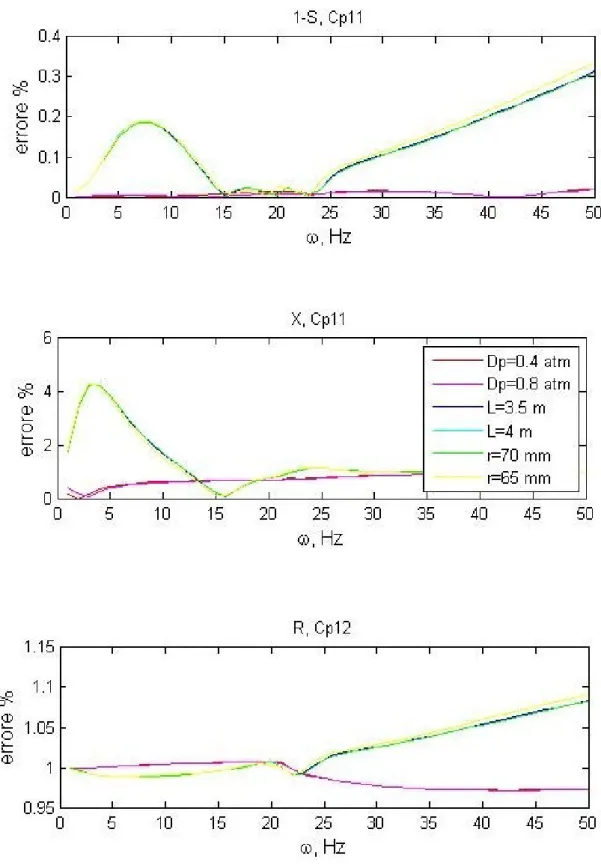

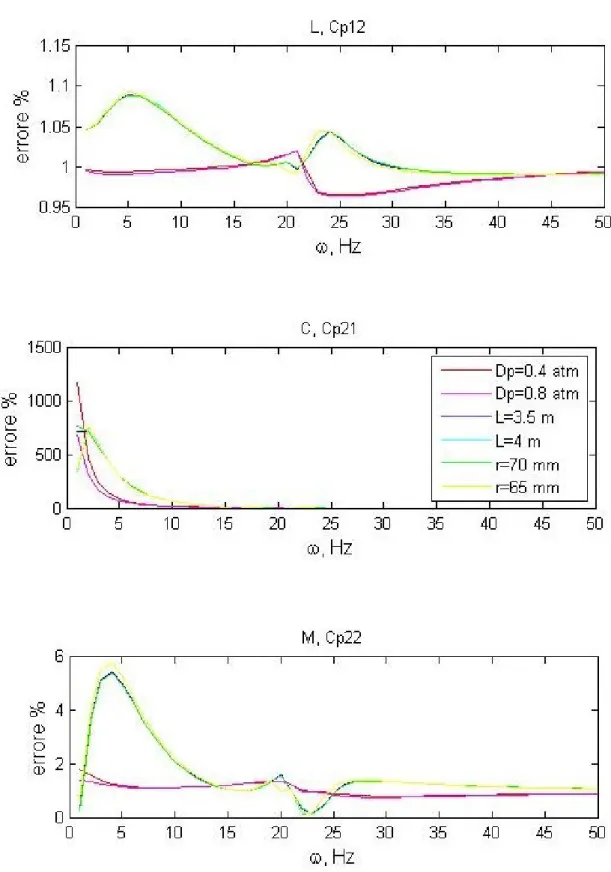

Nelle figure a seguire è rappresentato l'errore percentuale ottenuto sulla parte reale e immaginaria degli elementi di Hcp calcolato in diverse condizioni operative: oltre a valutare i

risultati ottenibili per diversi valori del coefficiente di cavitazione, si sono considerati diversi coefficienti di flusso. Inizialmente si sono effettuate simulazioni con φ=0.06 modulando il valore della resistenza imposta tra valori che non sono impiegabili con una portata più alta, come spiegato nel capitolo 3.1, poi si sono ripetute le stesse valutazioni per un unico valore della caduta di pressione con la portata nominale dell'induttore cioè φ=0.08.

Capitolo 4 - Simulazione della sperimentazione

altre diverse modifiche del circuito originale valutate nel capitolo 3:

● caduta di pressione Pa del condotto di aspirazione dalle originali 0.0558 atm a

0.08 atm per le simulazioni effettuate con φ=0.08 e da 0.05 atm a 0.9 e 0.3 atm per

φ=0.06;

● lunghezza La del condotto dai 3 m originari a 3.5 e 4 m;

● raggio ra del condotto dai 75mm a 70 e 65 mm.

Come nel capitolo precedente si analizzeranno separatamente i risultati ottenibili a seguito di una perturbazione imposta tramite fluttuazione della portata o fluttuazione ottenuta con vibrazione verticale del serbatoio.

4.1.1 Fluttuazione della portata

Dai risultati (rappresentati nelle figure 4.1-4.6) si verifica che l'errore che può risultare da una sperimentazione ben impostata sarà inferiore al 2%, ed è inoltre confermato che i migliori risultati sono ottenibili imponendo come seconda condizione linearmente indipendente la variazione della caduta di pressione.

Si possono fare diverse osservazioni a proposito delle funzioni rappresentate: innanzitutto è ancora riconoscibile una discontinuità alla frequenza corrispondente all'oscillazione propria del sistema, e spesso per tale frequenza si ha una variazione nell'andamento della funzione errore, come visibile spesso per gli elementi Cp11 e Cp12. Spesso si trovano alti valori

dell'errore a basse frequenze, sotto i 5 Hz; probabilmente questo fenomeno è dovuto sia all'incertezza nella valutazione delle oscillazioni per valori della frequenza troppo bassi, sia alla presenza di una frequenza propria del sistema. I valori più alti dell'errore si trovano appunto a basse frequenze negli elementi Cp21 e Cp22, che però si stabilizzano velocemente su

un valore prossimo allo zero; tale “assestamento” è dovuto alla grandezza del valore originale di tali elementi: essendo in valore assoluto più grandi degli altri elementi della matrice di trasferimento dell'induttore sono più facilmente valutabili e riportano quindi un errore inferiore.

I risultati rappresentati nelle figure 4.4-4.6 mostrano come l'errore risultante dalla simulazione resti contenuto intorno ad un valore prossimo a quello dell'errore che era stato imposto sui dati del problema e che spesso tende a stabilizzarsi intorno all'1%.

Figura 4.1a : errore percentuale medio calcolato per σ=0.075 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.1b : errore percentuale medio calcolato per σ=0.075 e φ=0.06.

Figura 4.2a : errore percentuale medio calcolato per σ=0.1 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.2 b: errore percentuale medio calcolato per σ=0.1 e φ=0.06.

Figura 4.3a : errore percentuale medio calcolato per σ=0.25 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.3b : errore percentuale medio calcolato per σ=0.25 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Capitolo 4 - Simulazione della sperimentazione

Capitolo 4 - Simulazione della sperimentazione

I risultati ottenuti con φ=0.08 non differiscono molto da quelli con φ=0.06, se ne riportano quindi solo alcuni esempi rilevanti.

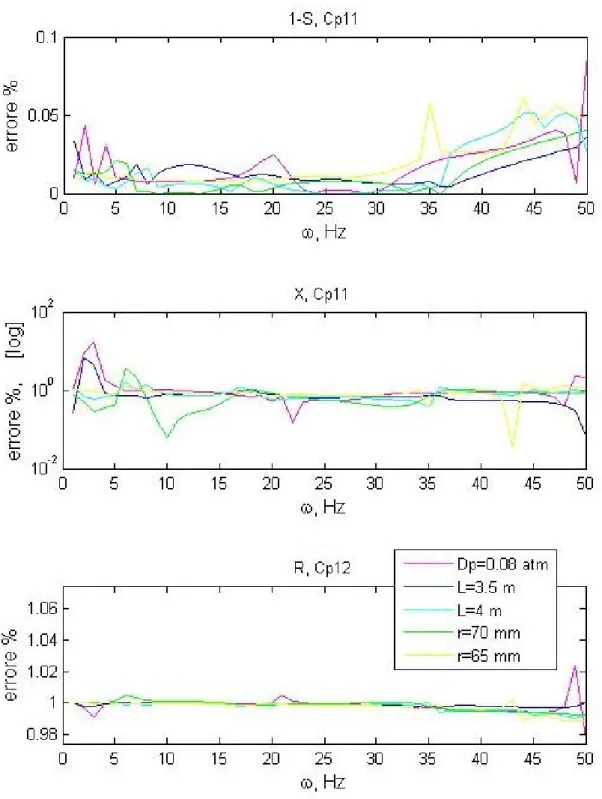

In figura 4.7 è rappresentato il risultato medio ottenuto dall'imposizione di un errore casuale compreso tra più e meno 1%, calcolato per σ=0.25; l'andamento dell'errore non è ben definito ed anzi tutti i risultati sono accomunati da una forte irregolarità a bassa frequenza che risulta più intensa per la complianza C ed il fattore di guadagno di massa M. Il grafico dell'errore sulla parte reale dell'elemento Cp11 è quello che presenta la maggiore irregolarità. Nonostante esso si mantenga a valori molto bassi, si distingue un aumento dell'errore a frequenze superiori ai 25 Hz; tale andamento si ripete anche nelle simulazioni effettuate per altri valori del coefficiente di cavitazione. Si osserva in generale che l'errore stimato si mantiene intorno o al di sotto dell'1%.

Dalle simulazioni effettuate con l'imposizione di un errore fisso, per qualunque valore di questo, si trova un errore medio più alto quando σ=0.1 e questo è più evidente per il fattore di guadagno di massa M (figura 4.8b); si ha inoltre un andamento anomalo dell'errore stimato dalla variazione della lunghezza del condotto a 4 m, per frequenze superiori ai 35 Hz esso cresce indefinitamente oltre il 50%.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.7a : errore medio valutato con σ=0.25 e φ=0.06.

Figura 4.7b : errore medio valutato con σ=0.25 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Capitolo 4 - Simulazione della sperimentazione

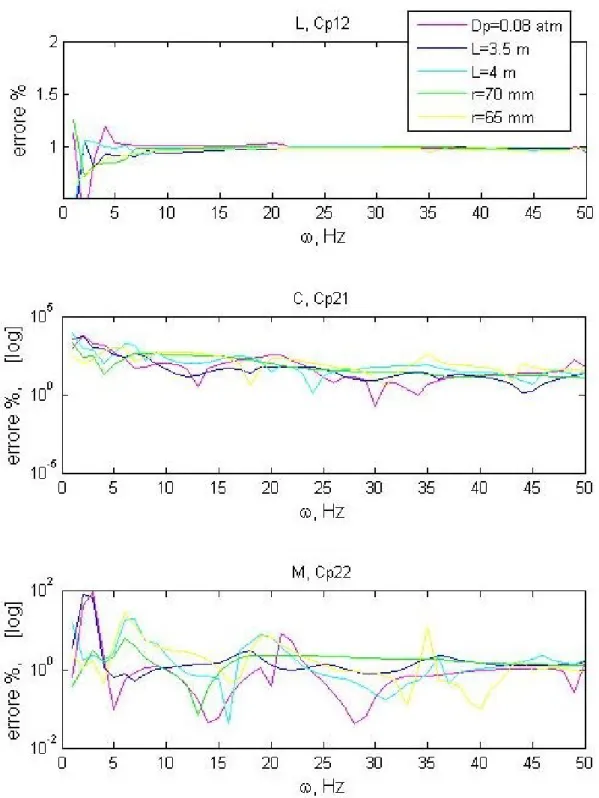

4.1.2 Fluttuazione ottenuta con vibrazione verticale del serbatoio

I grafici delle figure 4.9-4.14 riportano i risultati dell'errore stimato dalle simulazioni ottenute tramite l'impostazione di una fluttuazione con vibrazione verticale del serbatoio; spesso si è dovuto ricorrere ad una scala logaritmica per rappresentare chiaramente i risultati che presentano un andamento molto più "dinamico" di quello rilevato nel casi esaminati in precedenza. In molti grafici si nota ancora che l'errore tende all'1%, ma quando si allontana da questo valore cresce invece notevolmente con picchi dell'ordine del 10%.

I risultati ottenuti dalla simulazione svolta a σ=0.075 a seguito della perturbazione casuale dei dati utili (figura 4.9), mostrano un andamento irregolare per frequenze medio basse, con picchi di diversa entità: gli elementi L e M presentano un unico picco che raggiunge un errore pari al 20 e 40% rispettivamente, mentre l'elemento X per frequenze inferiori ai 20 Hz ha un errore medio del 3%. Per frequenze più alte tutti i grafici mostrano la tendenza generale ad assestarsi verso un errore dell'1%.

Nonostante si sia detto nei precedenti capitoli che in prossimità di σ=0.1 si ha una maggior probabilità d'errore a causa della sensibilità della funzione che rappresenta il volume cavitante nella pompa, i risultati medi ottenuti con l'imposizione di errori casuali sui vari dati utili alla risoluzione del problema hanno fornito buoni risultati che sono esposti in figura 4.10.

L'errore percentuale medio valutato per σ=0.25 (figura 4.11) è un risultato confortante: tutti gli elementi della matrice presentano un errore contenuto intorno all'1% che solo per la resistenza R, che appartiene all'elemento Cp12 (figura 4.11 in basso) tende a crescere con la frequenza, ma a 50 Hz è ancora inferiore al 3%.

In tutti i grafici che rappresentano l'effetto di un errore imposto fisso (figure 4.12, 4.13, e 4.14) si nota a frequenze inferiori a 10 Hz,un valore più alto dell'errore calcolato a seguito della variazione della resistenza.

Figura 4.9a : errore percentuale medio valutato per σ=0.075 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.9b : errore percentuale medio valutato per σ=0.075 e φ=0.06.

Figura 4.10a : errore percentuale medio valutato per σ=0.1 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.10b : errore percentuale medio valutato per σ=0.1 e φ=0.06.

Figura 4.11a : errore percentuale medio valutato per σ=0.25 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.11b : errore percentuale medio valutato per σ=0.25 e φ=0.06.

Capitolo 4 - Simulazione della sperimentazione

Capitolo 4 - Simulazione della sperimentazione

Capitolo 4 - Simulazione della sperimentazione

4.2

Misurazione dell'oscillazione nella pressione

Per la misurazione dell'oscillazione di pressione si è deciso di impiegare i trasduttori di pressione piezoelettrici già presenti sul circuito idraulico. Questi sensori consentono di ottenere ottimi risultati perché, con una buona risposta in frequenza, il loro guadagno è fisso e l'offset è automaticamente recuperato in quanto i sensori leggono gli scostamenti dalla pressione media. In generale l'unico aspetto che bisogna valutare nella scelta dei trasduttori piezoelettrici è la risposta in frequenza che può essere troppo alta e quindi inadatta alla specifica applicazione. I sensori già presenti sull'impianto sono degli ICP Dynamic Pressure

Sensors modello 112A22 della compagnia PCB Pressure Division, e forniscono una risposta a

bassa frequenza già da 0.50 Hz con una risoluzione pari a 7 Pa (=6.91 x 10-5 atm c.a.) valori

più che sufficienti per questa sperimentazione.

Figura 4.15: sensore per il rilevamento della pressione dinamica della PCB Pressure Division, modello 112A22.

Il funzionamento di questi sensori si basa sul fenomeno della piezoelettricità che è tipico di alcuni cristalli nei quali si genera una differenza di potenziale quando deformati meccanicamente. Tramite il collegamento ad un circuito esterno si genera quindi una “corrente piezoelettrica” di intensità variabile a seconda della sollecitazione applicata al cristallo che può quindi essere valutata tramite un'opportuna strumentazione tarata. Questo tipo di sensori è particolarmente adatto alla misurazione delle oscillazioni di pressione in quanto i materiali piezoelettrici possono misurare solo effetti dinamici: una sollecitazione

Capitolo 4 - Simulazione della sperimentazione

La sigla ICP relativa al sensore sta per Integrated Circuit Piezoelectric, ed indica che la strumentazione l'elettronica disposta al riconoscimento ed alla modifica del segnale in ingresso è già incorporata nel sensore stesso. Tale strumentazione elettronica trasforma il segnale ad alta impedenza in arrivo dall'elemento piezoelettrico in un segnale a bassa impedenza che può essere trasmesso via cavo a qualunque dispositivo atto alla lettura ed interpretazione della misurazione.

L'elemento piezoelettrico impiegato in questi sensori è il quarzo.

Figura 4.16: rappresentazione schematica di un sensore di pressione dinamica modello 112A22.

Nella figura 4.16 è schematizzata l'elettronica integrata caratteristica dei sensori ICP; è inoltre evidenziata la filettatura esterna che rende tali sensori facilmente montabili.

4.3

Misurazione dell'oscillazione nella portata

Per misurare le fluttuazioni di portata nel circuito sono possibili diverse alternative.

I misuratori della portata attualmente montati sull'impianto sono poco sensibili alle alte frequenze e non possono rilevare oscillazioni al di sopra dei 5 Hz. Si potrebbe ricorrere a strumenti più sofisticati per la misurazione diretta, ma questi sarebbero anche molto delicati, costosi, e soprattutto potrebbero interferire con l'andamento del sistema fin'ora studiato introducendo nuove oscillazioni nel fluido. Si è quindi scelto di ricorrere ad una misurazione indiretta: rilevando in modo preciso l'oscillazione della pressione in due punti, appena prima e dopo la camera di prova, si può risalire alle fluttuazioni di portata conoscendo la matrice di trasferimento del condotto compreso tra i due punti della misurazione. In questo modo verrebbero impiegati per le misurazioni dei trasduttori di pressione, che sono molto più accurati ed hanno una buona risposta in frequenza rispetto ai misuratori della portata. Questa soluzione per la misurazione delle fluttuazioni di portata è impiegabile solo se le oscillazioni di pressione misurate a distanza sullo stesso condotto sono sufficientemente diverse tra loro, altrimenti l'errore commesso nel calcolo delle portate sarebbe troppo grande. Per verificare che tale metodo di misurazione sia sufficientemente preciso è necessario quindi valutare le oscillazioni di portata e pressione in diversi punti adiacenti alla camera di prova, dove potrebbero essere collocati dei trasduttori di pressione.

Nelle analisi precedenti i condotti di aspirazione e scarico erano stati rappresentati ciascuno con un'unica matrice di trasferimento; ora si ha la necessità di suddividere tali condotti in diversi tratti ciascuno definito dalla propria matrice di trasferimento definita dalle perdite presenti sul tratto di condotto considerato. Le perdite presenti su entrambi i condotti sono:

1. di attrito lungo le pareti;

2. dovute alla presenza del raddrizzatore di flusso; 3. sulle curve;

4. all'ingresso o all'uscita dal serbatoio.

Le varie cadute di pressione sono note da curve sperimentali e tramite queste sono state valutate ed impiegate per la definizione delle varie matrici di trasferimento dinamico con l'ipotesi che le perdite non concentrate siano uniformemente distribuite lungo il circuito.

Capitolo 4 - Simulazione della sperimentazione

sufficientemente a valle rispetto alla camera di prova da non comparire nei tratti di condotto considerati. Per la distribuzione delle perdite dovute all'attrito si è quindi omessa la lunghezza di condotto occupata dalla valvola il cui attrito era calcolato a parte.

Si sono presi in considerazione 5 diversi punti sia sul condotto di aspirazione sia su quello di mandata, individuati rispettivamente con i caratteri da A ad E e da 1 a 5, definiti di modo che la numerazione indichi la crescente distanza dalla camera di prova. Le caratteristiche dei vari segmenti di condotto sono definite nella tabella sottostante.

Tratto Lunghezza Causa delle perdite

CONDOTTO DI ASPIRAZIONE

A-B 500 mm attrito

B-C 500 mm attrito

C-D 720 mm attrito

D-E 500 mm attrito, raddrizzatore

CONDOTTO DI MANDATA

1-2 440 mm attrito

2-3 440 mm attrito

3-4 520 mm attrito, curva, raddrizzatore

4-5 700 mm attrito

Si sono valutate le fluttuazioni di pressione e portata nei diversi punti conoscendo quelle che si hanno all'ingresso e uscita della camera di prova (punti A e 1) ed avendo definito le matrici di trasferimento dei vari tratti di condotto. I grafici delle figure 4.17 e 4.18 riportano l'oscillazione di pressione, riportata sia in modulo sia come fase, nei vari tratti di condotto per

σ=0.1, calcolate a seguito della perturbazione imposta tramite oscillazione della portata e della

Capitolo 4 - Simulazione della sperimentazione

Figura 4.18: ampiezza e fase dell'oscillazione di pressione rilevabile a monte e a valle della camera di prova dell'induttore, nei diversi tratti del condotto di aspirazione (A-E) e di scarico (1-5);la perturbazione imposta

consiste in una vibrazione verticale del serbatoio (φ=0.08, σ=0.1).

pressione è molto bassa anche per i nodi più lontani sul condotto.

Figura 4.19: differenza dell'ampiezza dell'oscillazione di pressione rilevabile tra i vari punti considerati a monte (A-E) ed a valle (1-5) della camera di prova; la perturbazione iniziale imposta consiste in una vibrazione

Capitolo 4 - Simulazione della sperimentazione

1.sono maggiori i valori delle oscillazioni raggiunte e quindi risulta più alto il valore delle loro differenze;

2.per frequenze superiori ai 25 Hz le oscillazioni tendono ad aumentare in modo tanto più accentuato quanto più ci si allontana dalla camera di prova dell'induttore a causa dell'influenza delle forti oscillazioni originate nel serbatoio.

I sensori piezoelettrici già trattati nel precedente paragrafo soddisfano pienamente i requisiti necessari per il rilevamento delle fluttuazioni nella portata; essi infatti rilevano variazioni di pressione pari a 7 Pa ( circa 6.9 x 10-5 atm), valori molto inferiori a quelli richiesti per

entrambe le situazioni esaminate.

I sensori possono essere montati appena all'ingresso ed all'uscita della camera di prova dell'induttore e nei punti chiamati E e 5 nella precedente analisi (cioè appena dopo il raddrizzatore di flusso sul condotto di aspirazione e appena prima della valvola di laminazione su quello di scarico), di modo che si possa misurare la differenza dell'oscillazione di pressione sulla massima lunghezza dei tratti di condotto considerati riducendo al minimo l'errore di stima.

4.4

Sistema per la variazione della resistenza

Si sono considerate diverse possibili soluzioni per l'imposizione della caduta di pressione necessaria sul condotto di aspirazione. Dovendo imporre una differenza di pressione concentrata si pensava inizialmente di inserire nel condotto una semplice griglia; una piastra traforata sarebbe stata sufficiente purché studiata per ottenere la caduta di pressione voluta con il passaggio del fluido attraverso di essa. A proposito di questo tipo di resistenze “a griglia” esiste un'ampia documentazione a cui fare riferimento per la progettazione. Questa soluzione per la variazione della pressione comporta una notevole scomodità, cioè richiede l'apertura del circuito idraulico per il montaggio della griglia ogni qualvolta questa sia necessaria alla sperimentazione e la successiva riapertura per lo smontaggio. Quando si fa riferimento alla “apertura” dell'impianto si sottintendono anche le manovre di svuotamento e riempimento dei condotti ed il ricircolo dell'acqua necessario alla degassificazione, tutte operazioni che richiedono molto tempo per essere effettuate.

Una soluzione alternativa, più costosa, ma utile per effettuare prove differenti senza dover intervenire sulla configurazione del circuito idraulico, sta nell'impiego di una valvola di laminazione che consenta, senza generare fenomeni di cavitazione, di imporre la caduta di pressione necessaria. La valvola da inserire nel circuito dovrebbe avere un diametro interno prossimo a quello della tubazione del condotto idraulico ed essere tale da non causare perdite di pressione quando impostata come aperta, di modo che in tale condizione si possa quasi trascurare la sua presenza. L'impiego di una tale valvola renderebbe non solo più facile e veloce la sperimentazione oggetto di questa tesi ma faciliterebbe la realizzazione di molte altre sperimentazioni future; si è scelto quindi di indagare sui requisiti che dovrebbe possedere la valvola da impiegare nel circuito e si è cercato un tale dispositivo tra quelli disponibili in commercio.

Il requisito essenziale della valvola da inserire nel circuito idraulico sta nella capacità di laminare il fluido senza che si sviluppi cavitazione; questa non solo falserebbe i dati utili alla sperimentazione, ma finirebbe con l'intasare il circuito idraulico generando nel contempo fenomeni distruttivi come quelli di vibrazione ed erosione.

Capitolo 4 - Simulazione della sperimentazione

brevettata. La tecnologia di questa valvola risale ad almeno una trentina di anni fa, per cui si è cercato un dispositivo più moderno che soddisfi gli stessi requisiti.

Una grande difficoltà di tale ricerca risiede nel fatto che generalmente le valvole che sono in commercio sono progettate per operare in condizioni di flusso e pressione specifiche. In questo caso invece la valvola deve potersi adattare per soddisfare i diversi requisiti che vengono di volta in volta stabiliti nell'impostazione degli esperimenti, e quindi si possono definire delle specifiche solo in modo indicativo. Tali specifiche sono derivate da quelle che caratterizzano la Silent Throttle Valve e richiederebbero per la valvola completamente aperta una portata massima di 26.5 l/s con una caduta di pressione pari a 0.5 atm, e per la valvola completamente chiusa una portata minima di 0.39 l/s con salto di pressione pari a 0.8 atm. Un parametro che viene spesso impiegato in queste circostanze è il coefficiente Cv definito come

CV= portata

pressione[gal / min]

[psi] .

(Per facilitare la comunicazione con i possibili fornitori della valvola si è fatto riferimento al parametro definito in unità di misura anglosassoni che risultano ancora impiegate nel campo idraulico). Il Cv della valvola attualmente presente sul circuito varia da 1.8 per valvola completamente chiusa, a 154 per valvola completamente aperta; se quest'ultimo valore potesse essere più alto consentirebbe sperimentazioni con una maggior portata massima che sarebbe ideale poter avere pari a 50 l/s.

La valvola cercata, oltre che essere non-cavitante, deve essere in grado di generare i divelli di cadute di pressione che si sono imposte durante le simulazioni; la verifica di questa condizione può essere limitata al controllo della Δp minima imponibile (cioè quella ottenibile con la valvola completamente aperta) perché in generale le valvole possono produrre cadute di pressione abbastanza alte, dell'ordine delle 2 atm, mentre quelle considerate durante la tesi sono sempre inferiori a 1 atm.

Si sono quindi contattati diversi fornitori e si è richiesta una valvola anti-cavitazione adatta ad operare in 5 diverse condizioni di funzionamento che corrispondono a quelle della valvola attualmente in uso. In particolare si è richiesto che il valore del coefficiente di cavitazione per cui si incominciano a generare dei nuclei cavitanti (cavitation inception) sia sempre minore della σ di lavoro della valvola, così da evitare che all'interno della valvola si formino delle bolle che potrebbero essere rilasciate a valle.

delle odierne valvole di controllo anti-cavitazione si basa sullo stesso concetto: si “rompe” il flusso, costringendolo a passare attraverso dei fori o canalizzazioni, e lo si reindirizza nella direzione voluta; il controllo del flusso di ottiene tramite un pistone che può occludere il passaggio del fluido.

La valvola più semplice tra quelle proposte è il modello con trim (letteralmente “regolatore”) traforato anti-cavitazione appartiene alla serie EH21000 della Dresser Masoneilan. In questo modello (figura 4.20) il trim è costituito da un cilindro traforato direttamente collegato al pistone per il controllo del flusso in arrivo alla valvola: abbassandosi il pistone diminuisce la superficie attraverso cui può scorrere il fluido. Dovendosi evitare completamente la formazioni di nuclei cavitanti, qualora si scegliesse di impiegare questo tipo di valvola sarebbe necessaria l'installazione di un ulteriore trim, in questo caso fisso intorno al pistone (figura 4.21) di modo che la turbolenza generata dalla rottura del flusso rimanga all'interno della valvola.

Capitolo 4 - Simulazione della sperimentazione

Figura 4.21: valvola modello Lo-dB della serie EH21000 con doppio trim, Dresser Masoneilan.

Il modello proposti dalla Valtek è il Channel Stream che presenta un cilindro regolatore fisso i cui canali sono sagomati in modo sofisticato per ottenere una graduale caduta di pressione senza generare eccessiva turbolenza nella valvola né cavitazione.

canalizzazioni della superficie esterna dei cilindri interni; il diametro interno del cilindro più piccolo è lo stesso della testa del pistone che può così regolare il flusso occludendone parzialmente i fori.

Figura 4.23: cilindri che compongono il trim;sulla superficie dei cilindri interni si vedono le canalizzazioni per il flusso.

Generalmente la caduta di pressione voluta si ottiene dalla restrizione del fluido nei fori del

trim; in questo caso invece il fluido si espande nei fori e subisce una successiva compressione

nelle canalizzazioni scavate sulla superficie dei cilindri (figura 4.24). Il fenomeno della caduta di pressione in questa valvola è dovuto a cinque diversi meccanismi fisici:

1. l'improvvisa espansione che si ha quando il flusso passa dalle sottili canalizzazioni sulla superficie dei cilindri ai fori;

2. le perdite di attrito dovute alle sottili canalizzazioni;

3. il miscelamento dovuto alla turbolenza che si ha nei fori di espansione;

4. la rottura dei flussi che si ha quando nei fori si incontrano i due getti provenienti da direzioni opposte;

Capitolo 4 - Simulazione della sperimentazione

Figura 4.24: schematizzazione del percorso del fluido all'interno del trim regolatore.

Il modello Channel Stream è decisamente più sofisticato di quello proposto dalla Dresser

Masoneilan e sebbene entrambe le valvole risultino, a dire dei produttori, assolutamente non

cavitanti, risulta naturale aspettare un migliore funzionamento dalla valvola che presenta la tecnologia più avanzata.

4.4.1 Verifica della caduta di pressione

Fino ad ora solo Dresser Masoneilan ha fornito le specifiche tecniche relative alla sua proposta, riportate in appendice B e si è quindi effettuata una sola verifica.

Noto il Cv della valvola si è calcolata la minima caduta di pressione imponibile alla portata massima considerata che si ha nelle condizioni nominali di funzionamento dell'induttore e che risulta pari a 43.7 l/s. Il Cv massimo della valvola di controllo Dresser è 400, che corrisponde ad una caduta di pressione minima di 0.2 atm; questo valore non dovrebbe superare quello del salto di pressione che si ha nella Silent Valve nelle stesse condizioni di funzionamento e che in questo caso, tenendo anche conto delle perdite d'attrito, risulta pari a 0.1. Con questa valvola non è quindi possibile effettuare la sperimentazione in condizioni nominali, d'altronde per generare una caduta di pressione inferiore a quella della Silent Valve sarebbe sufficiente

con un valore più basso del coefficiente di flusso e per questo si sono ripetute con φ=0.077 le analisi dell'errore che può essere commesso nel calcolo degli elementi della matrice di trasferimento (capitolo 4.1); i risultati trovati sono analoghi a quelli che si ottenevano per il valore nominale della portata e che sono già stati illustrati in questo capitolo.

Capitolo 4 - Simulazione della sperimentazione

4.5

Imposizione delle oscillazioni

Come già accennato nel capitolo 2 esistono diversi modi per imporre l'oscillazione desiderata, ma la necessità di porre l'origine delle fluttuazioni all'altezza del serbatoio limita molto le possibilità. Ad esempio, il metodo più semplice per generare un'oscillazione della portata consisterebbe nell'usare un pistone che sottragga e rilasci ciclicamente una certa quantità di fluido; questa soluzione risulta però irrealizzabile senza intervenire pesantemente sulla struttura del serbatoio per creare un accesso al pistone.

Una soluzione più pratica che comporta comunque l'uso di un pistone consiste nel collegare tale dispositivo alla sacca d'aria che si trova nella parte superiore del serbatoio e che è accessibile tramite un coperchio flangiato; intervenendo sul volume dell'aria si agirebbe di conseguenza sul fluido sottostante generando l'oscillazione voluta. Qualora si scegliesse di impiegare questa soluzione bisognerebbe tenere conto di diversi aspetti importanti:

•la diversa comprimibilità dei fluidi di lavoro: lo spostamento nel pistone di un certo volume

d'aria non corrisponde nel serbatoio allo spostamento dello stesso volume d'acqua;

•le perdite per attrito: nel tragitto tra il pistone ed il serbatoio si avranno delle perdite di

pressione che, per quanto piccole, costituiranno un ostacolo alla trasmissione delle oscillazioni;

•le vibrazioni che possono trasmettersi all'intero circuito idraulico tramite il serbatoio qualora

il pistone sia collegato direttamente a quest'ultimo.

Gli ultimi due punti in particolare costituiscono delle difficoltà difficilmente superabili: per evitare le perdite per attrito bisognerebbe collegare il pistone il più vicino possibile alla sacca d'aria del serbatoio, ma la giunzione diretta è sconsigliata perché genera vibrazioni, come per evitare queste ultime si potrebbe impiegare un condotto flessibile che causerebbe perdite per attrito.

Una brillante soluzione per generare un'oscillazione della pressione nel serbatoio consiste nello "scuotere" il serbatoio generando così un'accelerazione alternata. L'ampiezza dell'oscillazione di pressione generata è proporzionale al battente idrostatico nel serbatoio, allo spostamento ed alla frequenza con cui si scuote quest'ultimo. Si è calcolato che si possono ottenere sensibili valori delle oscillazioni imponendo che lo spostamento verticale sia

oscillazioni di pressione così ottenibili sono indipendenti dalla ripartizione delle perdite tra aspirazione e mandata perché non sono legate alla pressione del gas nella sacca d'aria che si trova nella parte superiore del serbatoio. Si può pensare che il fluido così "agitato" possa staccarsi dalla parte inferiore del serbatoio, ma questo non può avvenire finché si mantiene l'accelerazione imposta sul serbatoio inferiore a quella di gravità. Per generare l'oscillazione del serbatoio bisognerebbe fare ricorso ad un banco vibrante simile a quelli che si impiegano per i test di resistenza alle vibrazioni e che non sono direttamente disponibili in commercio ma vengono realizzati su misura.