Indice

1 Il metodo 5

1.1 Metodi di crescita . . . 5

1.1.1 Micro Czochralski . . . 7

1.1.2 Micro floating zone . . . 8

1.1.3 Crescita per mezzo di shapers . . . 10

1.1.4 Micro Pulling Down . . . 11

1.1.5 I metodi a confronto . . . 12

1.2 Cenni teorici . . . 13

1.2.1 Conservazione della massa . . . 14

1.2.2 Bilanciamento del calore trasferito . . . 14

1.2.3 Stabilit`a capillare . . . 15

1.2.4 Distribuzione assiale dei droganti . . . 18

2 La fornace e gli strumenti di misura 21 2.1 Schema dell’apparato . . . 21

2.2 Struttura della fornace . . . 23

2.3 Apparato per il movimento . . . 25

2.4 Il sistema di riscaldamento . . . 26

2.5 Apparato ottico . . . 28

2.6 Apparato per il vuoto . . . 28

2.7 Crogiuoli . . . 29

2.8 Il seed . . . 31

2.9 Strumentazione . . . 33

2.9.1 Diffrattometro a raggi X . . . 33

2.9.2 Spettrofotometro CARY 500 . . . 34

2.9.3 Apparato per le misure di fluorescenza . . . 36

2.9.4 Apparato per le misure di vita media . . . 37

3 Le fibre cresciute 39 3.1 La matrice cristallina: NaLa(MoO4)2 . . . 39

3.2 I droganti . . . 41 3.3 Preparazione dell’apparato . . . 43 3.4 NLM:0.03%Ce . . . 45 3.5 NLM:2.9%Ce, 0.4%Er . . . 53 3.6 NLM:9.9%Ce, 0.4%Er . . . 57 3.7 NLM:Ce . . . 61 3.7.1 NLM:3%Ce . . . 62 3.7.2 NLM:4%Ce . . . 63 3.7.3 NLM:5%Ce . . . 64 3.7.4 NLM:1%Ce . . . 65 3.8 NLM:35%Ce, 0.4%Er . . . 65 3.9 Osservazioni . . . 67

3.10 Analisi strutturale delle fibre cresciute . . . 68

4 Le misure 73 4.1 Misure di spettroscopia . . . 73

4.1.1 Spettri di assorbimento . . . 77

INDICE iii

Elenco delle figure

1.1 Schema di un apparato Micro Czochralski . . . 8

1.2 Schema dell’apparato Micro Floating Zone: a sinistra `e mostrato il sis-tema prima del contatto, a destra durante la crescita . . . 9

1.3 Schema di alcuni metodi di crescita che prevedono l’uso di shapers e si distinguono per il tipo utilizzato . . . 11

1.4 Dipendenza del raggio della fibra dall’angolo di crescita . . . 16

1.5 Andamento dell’altezza del menisco in funzione del raggio per una fibra di Si ottenuta con il metodo µ-PD . . . 17

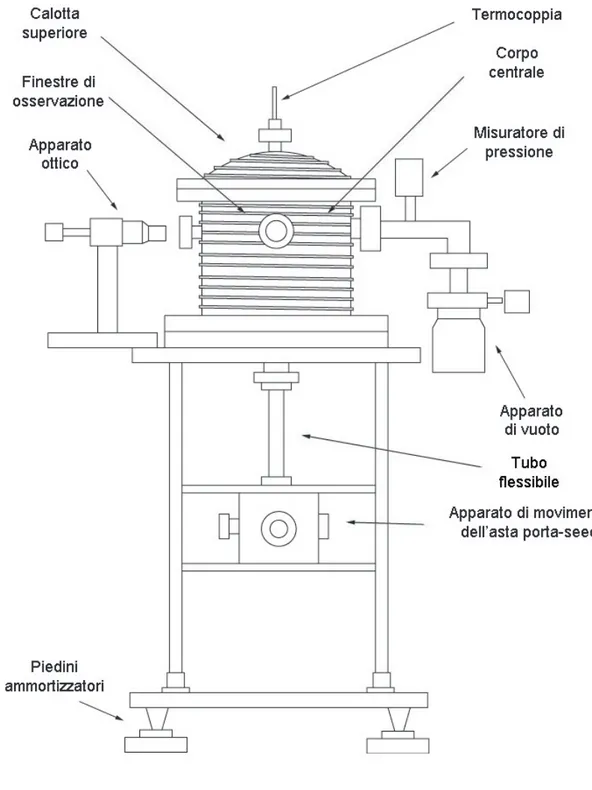

2.1 Schema della fornace Micro Pulling Down. . . 22

2.2 Interno della fornace µ-PD . . . 24

2.3 Interno della fornace . . . 26

2.4 a)Crogiuolo e b) after-heater utilizzati nel metodo µ-PD . . . 31

2.5 Schema di una camera Von Laue. . . 33

2.6 Schema del banco ottico dello spettrofotometro. . . 35

2.7 Schema del banco ottico usato per le misure di fluorescenza. . . 37

2.8 Schema del banco ottico usato per le misure di vita media . . . 38

3.1 Struttura dell’NaLa(MoO4)2; le sfere rappresentano sia gli ioni di sodio che quelli di Lantanio, essi si alternano lungo l’asse c. . . 41

3.2 Prima fibra di NLM:0.03%Ce. . . 47

3.3 Seconda fibra di NLM 0.03%Ce. . . 50

3.4 Terza fibra di NLM 0.03%Ce. . . 52

3.5 Quarta fibra di NLM 0.03%Ce. . . 53

3.6 Prima fibra di NLM:2.9%Ce, 0.4%Er. . . 54

3.7 Seconda fibra di NLM:2.9%Ce, 0.4%Er. . . 56

3.8 Terza fibra di NLM:2.9%Ce, 0.4%Er. . . 58

3.9 Prima fibra di NLM:9.9%Ce, 0.4%Er. . . 59

3.10 Seconda fibra di NLM:9.9%Ce, 0.4%Er. . . 60

3.11 Terza fibra di NLM:9.9%Ce, 0.4%Er. . . 61

3.12 NLM:3%Ce. . . 62

3.13 NLM:4%Ce. . . 63

3.14 NLM:5%Ce. . . 64

3.15 NLM:1%Ce. . . 65

3.16 Fibra di NLM:35%Ce, 0.4%Er. . . 67

3.17 Diffrattometria di una fibra di NLM 1%Ce. . . 71

4.1 Schema dei livelli con energia pi`u bassa dell’Erbio e del Cerio. . . 74

4.2 Spettro di assorbimento per il range 1460-1600 nm: confronto fra gli spettri acquisiti su due campioni tagliati in punti diversi della stessa fibra. 80 4.3 Spettro di assorbimento per il range 960-1020 nm: confronto fra gli spettri acquisiti su due campioni tagliati in punti diversi della stessa fibra. . . . 80

4.4 Spettro di assorbimento nella regione 960-1020 nm sulla prima fibra di NLM 9.9%Ce 0.4%Er: confronto fra le due polarizzazioni. . . 82

4.5 Spettro di assorbimento nella regione 1460-1600 nm sulla terza fibra di NLM 9.9%Ce 0.4%Er: confronto fra le due polarizzazioni. . . 83

4.6 Confronto fra gli spettri di assorbimento, nella regione intorno a 980 nm, della fibra e del Bulk, nella polarizzazione con campo elettrico ortogonale all’asse c. . . 84

ELENCO DELLE FIGURE vii

4.7 Confronto fra gli spettri di assorbimento della fibra e del Bulk, nella polarizzazione con campo elettrico parallelo all’asse c. . . 84

4.8 Confronto fra gli spettri di assorbimento della fibra e del Bulk, nella polarizzazione con campo elettrico parallelo all’asse c. . . 85

4.9 Confronto fra gli spettri di assorbimento della fibra e del Bulk, nella polarizzazione con campo elettrico ortogonale all’asse c. . . 85

4.10 Spettro di assorbimento della fibra di NLM 35%Ce 0.4%Er nella regione 1460-1600 nm: confronto fra le due polarizzazioni. . . 86

4.11 Spettro di assorbimento della fibra di NLM 35%Ce 0.4%Er nella regione 960-1020 nm: confronto fra le due polarizzazioni.. . . 86

4.12 Spettro di fluorescenza della fibra di NLM 9.9%Ce 0.4%Er: confronto fra le due polarizzazioni. . . 88 4.13 Spettro di fluorescenza della fibra di NLM 35%Ce 0.4%Er: nella

polariz-zazione con campo elettrico ortogonale all’asse c. . . 88 4.14 Confronto fra gli spettri di fluorescenza della fibra di NLM 9.9%Ce 0.4%Er

e il bulk nella polarizzazione ortogonale. . . 89 4.15 Confronto fra gli spettri di fluorescenza della fibra di NLM 9.9%Ce 0.4%Er

Elenco delle tabelle

1.1 Schema dei pregi e difetti dei metodi di crescita per fibre monocristalline attualmente pi`u utilizzati. . . 13

2.1 Caratteristiche degli schermi µ-PD. . . . 25

2.2 Materiali utilizzati per crogiuoli e rispettive temperature massime di lavoro. 30

3.1 Alcune caratteristiche di un cristallo di NaLa(MoO4)2 . . . 40

3.2 Tabella riassuntiva delle fibre cresciute. . . 69

4.1 Tabella riassuntiva delle fibre su cui sono stati acquisiti gli spettri di assorbimento nelle regioni intorno a 980 nm e 1500 nm. . . 78 4.2 Tabella riassuntiva della vita media misurata per il livello4I

13/2al variare

della potenza incidente sul campione esaminato . . . 90

Introduzione

Lo scopo di questo lavoro di tesi `e stato la crescita di fibre monocristalline di NaLa(MoO4)2, noto come NLM, drogate con ioni quali Er3+ e Ce3+, in

una fornace Micro Pulling Down (µ-PD). Prima d’ora questo materiale non era mai stato cresciuto con questo metodo. Il Micro Pulling Down `e sta-to sviluppasta-to negli anni ’90 dal Prof. Fukuda presso la Tohoku University, si tratta di una tecnica innovativa derivata dalla tecnica Czochralski per la crescita di monocristalli. L’interesse per lo studio di metodi di crescita per fibre monocristalline ha avuto un notevole sviluppo negli ultimi dieci anni, grazie alle loro vaste possibilit`a di applicazione nello sviluppo di dispositivi laser e per il loro utilizzo nel campo della medicina e delle telecomunicazioni. I vantaggi nel crescere fibre piuttosto che cristalli sono molteplici, in primo luogo: numerosi studi hanno dimostrato che le fibre monocristalline sono caratterizzate da una struttura reticolare a bassa densit`a di difetti, `e stato infatti dimostrato che la densit`a di dislocazioni decresce col diametro. In secondo luogo, e non meno importante, la crescita di fibre monocristalline `e preferibile rispetto a quella di monocristalli che successivamente necessi-tano di essere tagliati e lavorati per essere adattati alle dimensioni sempre pi`u ridotte dei nuovi dispositivi optoelettronici. Inoltre le velocit`a di cresci-ta utilizzate per le fibre sono dell’ordine del mm/min, quindi decisamente superiori a velocit`a dell’ordine del mm/h utilizzate, ad esempio, nel

do Czochralski. Le tecniche di crescita per fibre monocristalline sfruttano le transizioni di fase, le pi`u usate appartengono alla tipologia di metodi di crescita da fuso, questi a loro volta si suddividono in due categorie a seconda che sia previsto o meno l’uso di un crogiuolo per contenere il materiale fuso. Il metodo Micro Pulling Down prevede l’uso di un crogiuolo e il materiale allo stato fuso viene fatto cristallizzare in seguito al contatto con un seme monocristallino che funge da matrice di crescita. L’ apparato sperimentale previsto dal Micro Pulling Down permette di ottenere fibre di buona qualit`a e rispetto ad altri metodi ha il vantaggio di essere molto semplice. L’ interesse nella crescita di fibre di NLM `e dato dal fatto che questa matrice `e particolar-mente adatta al drogaggio con ioni trivalenti di terre rare, in particolare pu`o ammettere anche alte concentrazioni dello ione Ce3+, che ha un raggio ionico

che supera del 10% quello degli altri ioni trivalenti di terre rare ed ha quindi difficolt`a ad essere inserito nella maggior parte dei cristalli isolanti. I cristalli drogati con ioni trivalenti di Erbio, inoltre, sono particolarmente interessanti per la loro possibilit`a di emissione intorno a 1.5 µm, ed `e stato dimostrato che il contemporaneo drogaggio con ioni trivalenti di Cerio migliora l’efficienza dell’emissione laser di questo materiale, e questo `e tanto pi`u vero quanto pi`u alta `e la concentrazione di Cerio introdotta nella matrice. In quest’ottica nel corso di questo lavoro di tesi sono state cresciute varie fibre drogate con lo 0.4% di Erbio e diverse concentrazioni di Cerio quali: 2.9%, 9.9% e 35%, per possibili applicazioni laser. Sono stati inoltre cresciuti campioni con-tenenti solamente il Cerio, per scintillatori, con le seguenti concentrazioni: 0.03%, 1%, 3%, 4%, 5%. Nel primo capitolo della tesi `e data un introduzione ai principali metodi di crescita da fuso con particolare attenzione al Micro Pulling Down, sono descritti i principi di funzionamento e sono dati alcuni cenni ai loro fondamenti teorici. Il secondo capitolo fornisce una descrizione

ELENCO DELLE TABELLE 3

dettagliata dell’apparato sperimentale, utilizzato per crescere le fibre, e degli strumenti di misura, attraverso cui sono state studiate le propriet`a dei cam-pioni ottenuti. Nel terzo capitolo sono descritti i processi di crescita dei vari campioni cresciuti durante questo lavoro di tesi: sono descritte le operazioni di preparazione della fornace, le fasi di crescita con i problemi riscontrati e i tentativi di soluzione; sono presentati infine i campioni ottenuti. Tali campi-oni sono stati sottoposti a misure di diffrattometria per verificarne la qualit`a e determinarne l’orientazione. Su alcuni campioni sono inoltre state eseguite misure di assorbimento, fluorescenza e vita media allo scopo di valutarne la qualit`a ottica e le possibilit`a di applicazione. Le misure di spettroscopia sono presentate nel quarto capitolo.

Capitolo 1

Il metodo

Lo studio di metodi di crescita per fibre monocristalline ha avuto un note-vole sviluppo negli ultimi dieci anni in seguito al crescente interesse per le loro vaste possibilit`a di applicazione nello sviluppo di dispositivi laser per l’utilizzo nel campo della medicina e delle telecomunicazioni. Inoltre le fi-bre monocristalline sono caratterizzate da una struttura reticolare a bassa densit`a di difetti: numerosi studi infatti hanno dimostrato che la densit`a di dislocazioni decresce con il diametro.[3]

Nella prima parte di questo capitolo `e data una breve introduzione ad alcu-ni metodi di crescita, con particolare attenzione alla tecalcu-nica Micro Pulling Down, utilizzata per la crescita dei campioni presentati nel seguito di questo lavoro di tesi. Nella seconda saranno dati inoltre alcuni cenni ai fondamenti teorici su cui si basa il funzionamento dei vari metodi.

1.1

Metodi di crescita

I metodi di crescita per fibre monocristalline sfruttano le transizioni di fase, si suddividono in metodi di crescita da fuso, da soluzione e da vapore[2].

Le tecniche descritte nel seguito appartengono alla tipologia di metodi di crescita da fuso: in essi la crescita del cristallo avviene sfruttando la tran-sizione di fase da liquido a solido, la cristallizzazione ha inizio in seguito al contatto fra un seme monocristallino, utilizzato come matrice di crescita, e il materiale fuso; la zona di contatto fra le due fasi `e costituita da un menisco di materiale fuso.

I primi tentativi di crescita di fibre monocristalline sono stati compiuti uti-lizzando la tecnica Czochralski: essa prevede l’uso di un crogiuolo in cui la sostanza da crescere viene fusa ed `e successivamente posta in contatto con un monocristallo che funge da seme di crescita (seed). Il metodo Czochral-ski consente di crescere monocristalli di ottima qualit`a, ma non pu`o essere utilizzato per crescere fibre. Questo `e dovuto sia alla convezione termica sia all’instabilit`a capillare. `E stato infatti dimostrato da Tatarchenko che non `e possibile crescere fibre in condizioni di stabilit`a capillare in un apparato Czochralski convenzionale [2].

Vari tentativi di risolvere queste difficolt`a hanno dato origine a metodi di crescita in cui il menisco `e sostenuto da una struttura detta shaper inseri-ta all’interno del crogiuolo. Un altro teninseri-tativo di risolvere le difficolt`a del metodo Czochralski ha dato origine al metodo Micro Czochralski. Succes-sivamente `e stato sviluppato il metodo Micro Pulling Down, attraverso cui sono stati ottenuti i campioni durante questo lavoro di tesi. Nel seguito `e data anche una breve descrizione del metodo Micro Floating Zone, derivato dal metodo Floating Zone per la crescita di monocristalli: esso non prevede l’uso di un crogiuolo e il materiale da crescere viene preparato sotto forma di bacchette sinterizzate.

In conclusione i metodi di crescita da fuso pi`u utilizzati si suddividono in due tipologie:

1.1. METODI DI CRESCITA 7

• Metodi che prevedono l’uso di un crogiuolo e derivano dal metodo

Czochralski

• Metodi che non prevedono l’uso di un crogiuolo e derivano dal metodo

Floating Zone

I metodi appartenenti a ciascuna famiglia si differenziano fra loro per il tipo di apparato utilizzato.

1.1.1

Micro Czochralski

Questo processo, derivato dalla tecnica Czochralski per la crescita di mono-cristalli, `e stato sviluppato verso la fine degli anni ’80 da N. Ohnishi e T. Yao [1].

Il Micro Czochralski (µ-CZ) costituisce un tentativo di risolvere le difficolt`a riscontrate nel crescere fibre in un apparato Czochralski convenzionale a causa della convezione termica. Essa provoca lo spostamento del liquido dal fondo del crogiuolo, zona in cui `e pi`u caldo, verso l’alto passando lungo le pareti e ridiscendendo poi verso la parte centrale. Tali correnti aumentano con le dimensioni del crogiuolo e causano fluttuazioni di temperatura all’in-terno del liquido, che possono provocare la rottura del menisco, rendendo impossibile la crescita.

Il Micro Czochralski (µ-CZ) prevede l’uso di un piccolo riscaldatore di plati-no ricoperto dal materiale fuso. Il riscaldatore pu`o avere diverse forme: soplati-no stati utilizzati sia fili che solenoidi. Il sistema `e rappresentato schematica-mente in figura 1.1.

Nella parte superiore del riscaldatore `e presente inoltre una micro-protuberanza ricoperta anch’essa dal materiale fuso. Il contatto tra seed e fuso viene sta-bilito proprio nella parte superiore di questa micro-protuberanza. Essa ha

la funzione sia di uniformare la temperatura del fuso nel punto di contatto, sia di sostenere il menisco, eliminando cos`ı i problemi dovuti all’instabilit`a capillare. La sostanza fusa viene ricavata dalla fusione di un cristallo posto in contatto col riscaldatore. Una volta che il fuso ne ha ricoperto la superficie il seed viene posto in contatto con la micro-protuberanza e successivamente traslato.

Il sistema di crescita mostrato in figura 1.1 costituisce solamente un esempio di apparato possibile. Il sistema mostrato `e verticale e il tiraggio avviene verso l’alto, tuttavia il µ-CZ prevede anche apparati in cui il tiraggio avviene verso il basso oppure `e orizzontale.

Tramite questo metodo sono state ottenute fibre aventi lunghezza di circa 70 mm e diametro compreso tra 70-130 µm [1].

Figura 1.1: Schema di un apparato Micro Czochralski

1.1.2

Micro floating zone

Il micro floating zone, noto anche come Laser Heated Pedestal Growth (LH-PG), `e stato sviluppato per la prima volta da Haggerty nel 1972 e deve parte

1.1. METODI DI CRESCITA 9

del suo successo alla vasta gamma di materiali a cui pu`o essere applicato. In esso la sostanza da crescere `e costituita da una bacchetta ottenuta da un materiale monocristallino o policristallino, oppure da materiale sinterizzato o pressato. Un fascio laser focalizzato su un estremit`a della bacchetta causa la fusione della sostanza che in questo punto viene messa in contatto con un seed monocristallino. Il sistema `e verticale: la crescita procede con la simultanea traslazione, verso l’alto o verso il basso, del sistema di cresci-ta costituito dalla bacchetcresci-ta e dal seed in modo da mantenere la zona fusa sempre nella stessa posizione rispetto a questi. Uno schema dell’apparato `e mostrato in figura 1.2.

Figura 1.2: Schema dell’apparato Micro Floating Zone: a sinistra `e mostrato il sistema prima del contatto, a destra durante la crescita

Esistono anche sistemi in cui il laser si sposta e di conseguenza la zona fusa, mentre il resto del sistema resta fisso. Attraverso questo metodo `e possibile produrre fibre con diametro che varia dai 3 µm ai 200 µm e lunghezza supe-riore ai 20 cm. Tuttavia quando lo spessore della sorgente `e infesupe-riore a 100

µm la potenza richiesta per formare e mantenere la zona fusa `e cos`ı piccola

che diventa difficile mantenere la stabilit`a del laser.

La costanza del diametro `e una delle caratteristiche pi`u importanti di una buona fibra, attraverso un metodo appropriato di controllo del diametro il micro floating zone permette di ottenere fibre in cui le variazioni del diametro sono al di sotto dello 0.1 %.[2][3]

1.1.3

Crescita per mezzo di shapers

Questo metodo di crescita sviluppato nei primi anni ’70, appartiene alla famiglia di metodi di crescita derivati dal metodo Czochralski. Il problema di come garantire la stabilit`a capillare del menisco `e stato oggetto di nu-merosi studi iniziati negli anni ’60. Inizialmente la ricerca `e stata rivolta allo sviluppo di metodi di crescita in cui la fibra era cresciuta all’interno di un capillare, che fungeva da guida. In seguito sono stati studiati metodi che prevedevano l’uso di shapers immersi nella sostanza fusa, contenuta al-l’interno del crogiuolo. Gli shapers avevano la funzione sia di mantenere il diametro della fibra costante, sia di sostenere il menisco formatosi nel punto di contatto tra fuso e seed.

I metodi di crescita di questo tipo si distinguono per il tipo di shapers utiliz-zati. Per evitare l’abbassamento di livello del liquido all’interno dello shaper `e necessario applicare una pressione al liquido stesso. Questo avviene control-lando la posizione dello shaper rispetto alla superficie del fuso [10]. Esempi di metodi, che fanno uso di shapers, sono mostrati in figura 1.3. Queste tecniche attualmente sono scarsamente utilizzate, ma sono state di grande importanza per lo svilupppo dei moderni metodi di crescita [4].

1.1. METODI DI CRESCITA 11

Figura 1.3: Schema di alcuni metodi di crescita che prevedono l’uso di shapers e si distinguono per il tipo utilizzato

1.1.4

Micro Pulling Down

In questo lavoro di tesi `e stata utilizzata la tecnica detta Micro pulling down (µ-PD), sviluppata per la prima volta negli anni ’90 dal Prof. T.Fukuda presso la Tohoku University.

Si tratta di una tecnica innovativa che permette di ottenere fibre a bassissima densit`a di difetti e impurezze, condizione necessaria per il loro utilizzo come mezzi attivi per la realizzazione di laser a stato solido e per il loro impiego in applicazioni meccaniche.

Il Micro pulling down `e stato sviluppato in analogia al metodo Czochralski, infatti in entrambi i casi la crescita avviene in seguito al contatto fra un seme monocristallino e il fuso, inoltre si prevede l’uso di un crogiuolo, bench´e di forma e dimensioni diverse. Il materiale di cui `e costituito il crogiuolo deve

essere scelto con cura per evitare possibili contaminazioni del materiale fuso. L’apparato di crescita prevede l’utilizzo di un sistema di riscaldamento resis-tivo oppure a radiofrequenza. Il crogiuolo utilizzato ha dimensione e forma tali da garantire la stabilit`a capillare del punto di contatto e da contrastare l’azione della convezione termica. Sul fondo del crogiuolo `e presente un foro, avente diametro dell’ordine del millimetro, attraverso cui il materiale fuso fuoriesce per gravit`a. Il contatto con il fuso `e stabilito avvicinando il seed alla goccia di materiale presente in prossimit`a del foro, di conseguenza la su-perficie di fuso disponibile per il contatto `e dello stesso ordine di grandezza della superficie del foro.

Nella zona di contatto, in prossimit`a del fondo del crogiuolo, si forma un menisco di materiale allo stato fuso sorretto al fondo del crogiuolo per effetto di capillarit`a.

Il µ-PD consente di crescere fibre con diametro compreso fra 50 µm e alcuni mm a velocit`a dell’ordine di 0,1 mm/min fino a 10 mm/min.[2]

1.1.5

I metodi a confronto

Fra i metodi descritti quelli attualmente utilizzati sono il Micro floating zone e il Micro pullig down. La scelta del metodo da utilizzare per la crescita di fibre monocristalline dipende da vari fattori, come ad esempio il tipo di materiale che si intende crescere. Uno dei metodi pi`u versatili `e sicuramente il Micro floating zone, dato che non prevede l’uso di un crogiuolo: in questo modo si evita la possibile contaminazione del materiale da crescere. Questo metodo tuttavia richiede un apparato piuttosto complicato e costoso.

Il Micro pulling down invece prevede l’uso di un crogiuolo: diventa in questo caso critica la scelta del materiale in cui questo `e realizzato dato che devono essere evitate contaminazioni del materiale fuso e nel caso in cui si utilizzi un

1.2. CENNI TEORICI 13

METODO VANTAGGI SVANTAGGI

Micro-Floating-Zone non si utilizza il crogiuolo apparato complicato e costoso Micro-Pulling-Down fibre di buona qualit`a utilizzo del crogiuolo Tabella 1.1: Schema dei pregi e difetti dei metodi di crescita per fibre monocristalline attualmente pi`u utilizzati.

riscaldamento a radiofrequenza, esso deve essere in grado di indurre correnti elettromagnetiche. Il metodo (µ-PD) ha comunque il grande vantaggio di permettere la crescita di fibre monocristalline in cui la distribuzione assiale dei droganti `e praticamente uniforme, senza tuttavia richiedere particolari operazioni di preparazione e omogeinizzazione del materiale da crescere come invece avviene nel caso del Micro floating zone [4].

Entrambi i metodi consentono di ottenere fibre di buona qualit`a, tuttavia il

µ-PD rispetto al Micro floating zone prevede un apparato molto pi`u semplice

e meno costoso. Nella tabella 1.1 sono schematizzati i pregi e i difetti di questi due metodi.

1.2

Cenni teorici

Le leggi fondamentali che regolano la crescita di fibre monocristalline sono:

• Conservazione della massa

• Bilanciamento del calore trasferito • Stabilit`a capillare

Queste leggi sono analizzate nei paragrafi seguenti con riferimento in parti-colare alla tecnica Micro Pulling Down.

1.2.1

Conservazione della massa

La stabilit`a dimensionale di una fibra in fase di crescita richiede che la lunghezza e il volume della zona di contatto tra seme monocristallino e fu-so siano costanti nel tempo. Trascurando la differenza di densit`a tra fufu-so e cristallo, la condizione per la crescita stazionaria di una fibra con diametro costante `e:

R2ν = R2

mνm (1.1)

dove R e Rm sono i raggi della fibra e del menisco e ν e νm indicano

rispet-tivamente la velocit`a di traslazione dell’asta porta seed e la velocit`a media del flusso di materiale fuso nel canale. Una variazione della velocit`a della sostanza fusa nel canale porta ad una fluttuazione del diametro del cristallo.

1.2.2

Bilanciamento del calore trasferito

`

E necessario che nel punto di cristallizazione tra solido e fuso sia soddisfatta l’equazione del bilanciamento del calore, infatti in fase di crescita il calore latente di fusione liberatosi deve essere bilanciato dai flussi di calore che si creano nel solido e nel liquido, si ha quindi la seguente legge:

ρs∆Hfν + klGl = ksGs (1.2)

dove ρs `e la densit`a del solido, ∆Hf `e il calore latente di fusione, ν `e la

ve-locit`a di crescita, kl e ks sono rispettivamente la conduttivit`a termica nella

fase liquida e in quella solida e Gl e Gs sono i gradienti di temperatura per

1.2. CENNI TEORICI 15

Il primo termine a sinistra `e la quantit`a di calore ceduta dal fuso durante la cristallizzazione, mentre il secondo termine rappresenta il flusso di calore che dal fuso si propaga per conduzione attraverso l’interfaccia fra la fase solida e quella liquida. Queste due quantit`a devono eguagliare il flusso di calore nel cristallo. Il primo termine a sinistra `e molto pi`u piccolo rispetto agli altri termini dell’equazione a causa dell’alta differenza di temperatura presente nell’interfaccia. Inoltre `e stato dimostrato che il gradiente nella fase solida

Gsaumenta al diminuire del diametro della fibra, questa condizione permette

di utilizzare velocit`a di crescita pi`u alte rispetto a quelle normalmente usate per i monocristalli[4].

1.2.3

Stabilit`

a capillare

Una delle maggiori difficolt`a nella crescita da fuso `e mantenere costante il diametro della fibra, le sue variazioni sono legate alle dimensioni del menisco di fuso presente nel punto di contatto. Il menisco `e molto fragile essendo fissato al di sotto del crogiuolo solo per effetto di capillarit`a, una variazione dalle condizioni di equilibrio pu`o modificarne la forma o distruggerlo, elimi-nando cos`ı il contatto tra la fibra cresciuta e il fuso.

Il parametro che lega la forma del menisco al raggio della fibra `e l’angolo di crescita φ, tale angolo `e compreso tra la tangente alla fibra e la tangente al menisco nel punto di contatto. In figura 1.4 ´e mostrata graficamente la dipendenza del raggio R della fibra dall’angolo di crescita.

Per ottenere una fibra con sezione uniforme `e necessario che l’angolo di crescita si mantenga costante ed uguale ad un dato valore φ0, che dipende

Figura 1.4: Dipendenza del raggio della fibra dall’angolo di crescita

indipendente dai parametri che regolano la crescita quali la velocit`a di tirag-gio, il diametro e l’altezza della zona di contatto. Ogni deviazione dell’angolo di crescita φ dal valore φ0, causata da variazioni dell’altezza o dello spessore

del menisco, provoca una variazione del raggio R della fibra pari a:

dR

dt = ν tan(φ − φ0) 6= 0 (1.3)

Tuttavia l’altezza del menisco pu`o aumentare solo fino ad un certo valore hmax, oltre il quale la crescita della fibra col metodo del Micro Pulling Down

non `e pi`u stabile. Tale valore `e stato calcolato nel 1977 da Tatarchenko e dipende dal raggio del menisco Rm, dal raggio della fibra R e dall’angolo φ0

nel seguente modo:

hmax = R cos φ0[cosh−1(

Rm

R cos φ0

) − cosh−1( 1 cos φ0

1.2. CENNI TEORICI 17

In figura 1.5 `e riportato l’andamento dell’altezza del menisco hmax in

fun-zione del raggio R, nel caso di una fibra di Si ottenuta col metodo µ-PD. La curva ricavata sperimentalmente `e confrontata con tre curve calcolate per diversi valori di φ0.

Figura 1.5: Andamento dell’altezza del menisco in funzione del raggio per una fibra di Si ottenuta con il metodo µ-PD

Come si pu`o notare i dati sperimentali hanno dimostrato un buon accor-do con i valori calcolati tramite questa relazione. In condizioni di stabilit`a capillare `e possibile crescere fibre con diametro costante senza un adeguato sistema di controllo del diametro.[2]

1.2.4

Distribuzione assiale dei droganti

Alcune caratteristiche dei metodi di crescita da fuso, come alta velocit`a di crescita e piccole dimensioni del punto di solidificazione, creano condizioni fa-vorevoli per la distribuzione uniforme, nel cristallo, dei vari droganti presenti nel fuso. Il drogaggio consiste nella sostituzione di alcuni atomi della matrice cristallina con altri tipi di atomi. Il quantitativo di droganti da aggiungere alla miscela da crescere `e scelto tenendo conto della percentuale di drogaggio desiderata.

Nel caso di metodi come il Micro Floating zone `e necessaria un’accurata preparazione delle bacchette, usate come sorgente, per far si che nelle fibre la distribuzione dei droganti sia il pi`u omogena possibile. Nel caso del Micro Pulling Down non sono necessarie speciali misure di omogenizzazione del-la sostanza da crescere ed `e possibile ottenere un regime in cui i droganti diffondono in maniera uniforme nel solido se `e soddisfatta la seguente disug-uaglianza:

νcap À

D Lcap

(1.5)

dove νcap `e la velocit`a della sostanza fusa nel canale, D `e il coefficente di

diffusione del soluto (drogante) considerato e Lcap `e la lunghezza del canale

presente sul fondo del crogiuolo [4].

Le caratteristiche della distribuzione assiale dei droganti sono state analizzate da S.Uda nel dettaglio. `E stato elaborato un modello per il calcolo del co-efficente di segregazione effettivo. Tale quantit`a `e definita nel modo seguente:

kef f = Cs

C0

1.2. CENNI TEORICI 19

dove Cs e C0 sono rispettivamente la concentrazione di drogante nel

soli-do e nel liquisoli-do. I calcoli sono stati risolti prendensoli-do come esempio fibre di Si1−xGexcresciute attraverso il µ-PD. Gli effetti dovuti alla convezione

termi-ca nel fuso, presente in prossimit`a della zona di contatto, sono stati trascurati e il flusso del soluto `e stato considerato unidimensionale. Tale modello ha dimostrato che per velocit`a di tiraggio maggiori o uguali a 2 cm/h `e possi-bile crescere fibre con coefficiente di segregazione effettivo kef f∼=1 [2]. Tale

condizione viene raggiunta dopo un iniziale transiente in cui la distribuzione dei droganti non `e uniforme. Durante la crescita sono possibili fluttuazioni nella distribuzione dei droganti nel caso in cui vi siano brusche variazioni della velocit`a di tiraggio. L’improvviso aumento di tale velocit`a provoca un incremento nella concentrazione di drogante nel fuso in prossimit`a dell’inter-faccia, questo a sua volta causa un aumento della concentrazione di drogante nel solido[4].

Capitolo 2

La fornace e gli strumenti di

misura

Questo capitolo `e dedicato alla descrizione della fornace Micro pulling down attualmente in uso presso il nostro laboratorio.

2.1

Schema dell’apparato

L’apparato sperimentale pu`o essere schematizzato come segue:

• La fornace

• L’apparato per il movimento • Il sistema di riscaldamento • L’apparato ottico

• L’apparato per il vuoto

La disposizione dei vari componenti dell’apparato `e mostrata schematica-mente nella figura 2.1.

2.2. STRUTTURA DELLA FORNACE 23

Come si pu`o notare sono presenti tutti i componenti tranne il sistema di riscaldamento, costituito nel nostro caso da un generatore a radiofrequenza e da un indutture. Il generatore `e posto esternamente alla fornace ed `e col-legato al corpo centrale, in cui `e presente un induttore in rame, tramite tubi anch’essi di rame. La crescita avviene all’interno del corpo centrale della fornace.

L’intera fornace `e posizionata su di una base sorretta da 4 piedini ammortiz-zatori utilizzati per attutire le vibrazioni del suolo. Essi poggiano su di uno strato di lana d’acciaio contenuto in una struttura in ghisa, sotto la quale si trova un ulteriore strato di gomma che poggia sul pavimento.

Nei paragrafi seguenti sono descritti nel dettaglio i componenti dell’apparato sperimentale sopra elencati.

2.2

Struttura della fornace

La fornace `e costituita da un corpo centrale di forma cilindrica dotato di tre finestre di osservazione e chiuso superiormente da una calotta rimovibile all’occorrenza. Il corpo centrale della fornace e la calotta superiore sono realizzati in acciaio inox AISI 304. Nella parte superiore della calotta `e predisposto un attacco per una termocoppia. Sopra tutta la superficie del corpo cilindrico e della calotta superiore sono saldati dei tubi di rame in cui scorre l’acqua per raffreddare la struttura.

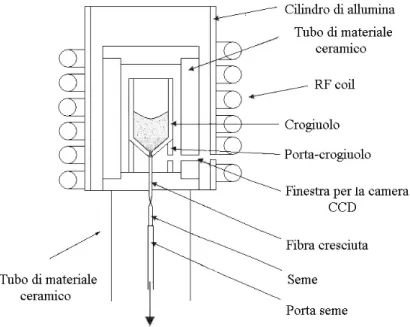

All’interno del corpo centrale si trova il sistema di crescita, in figura 2.2 `e possibile vederne uno schema.

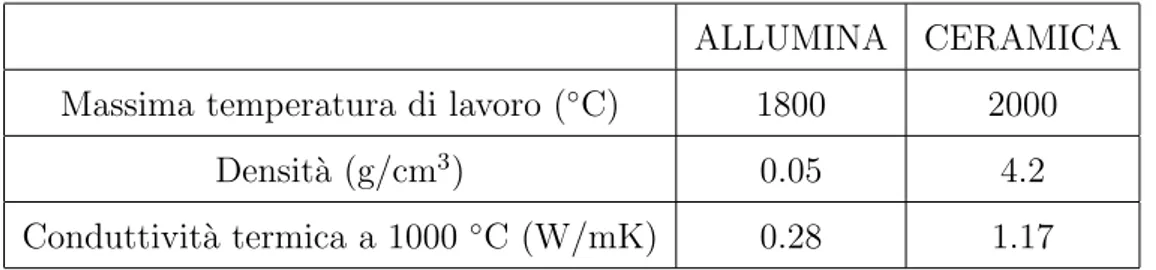

Esso `e costituito da un sistema di schermi, formato da un tubo di allumi-na contenente a sua volta uallumi-na struttura in ceramica: questi materiali sono

Figura 2.2: Interno della fornace µ-PD

resistenti alle alte temperature, come si pu`o notare dalla tabella 2.1.

Tale sistema ha la funzione di isolare termicamente la zona in cui avviene la crescita evitando inutili dispersioni di calore all’interno della fornace per lo stesso motivo ogni schermo `e provvisto di un coperchio dello stesso materiale. All’interno dello schermo ceramico `e posto il crogiuolo contenente il fuso, al di sotto di esso si trova un cilindro cavo, il porta-crogiuolo, che lo sostiene e garantisce il riscaldamento della regione in cui avviene il contatto tra seme e fuso ( e per questo motivo `e chiamato anche after-heater ). Il crogiuolo viene chiuso superiormente in fase di crescita con una lamina sottile per limitare le dispersioni di calore. Questa presenta due fori, necessari in caso si debba fare il vuoto all’interno della fornace. Il crogiuolo, il porta-crogiuolo e la lamina sono realizzati nello stesso materiale, questo `e scelto secondo criteri precisi in base al tipo di sostanza che si intende utilizzare per la crescita, come

de-2.3. APPARATO PER IL MOVIMENTO 25

ALLUMINA CERAMICA

Massima temperatura di lavoro (◦C) 1800 2000

Densit`a (g/cm3) 0.05 4.2

Conduttivit`a termica a 1000 ◦C (W/mK) 0.28 1.17

Tabella 2.1: Caratteristiche degli schermi µ-PD.

scritto nel paragrafo 2.7. In figura 2.3 `e mostrata un immagine dell’interno della fornace, in essa sono visibili l’induttore, gli schermi e al loro interno il crogiuolo.

Al di sotto della struttura in ceramica `e posta una bacchetta, anch’essa in materiale ceramico, che sostiene il seed: il monocristallo utilizzato come ma-trice di crescita. Il seed `e fissato alla bacchetta con colla resistente alle alte temperature e non conduttrice.

Negli schermi e nell’after-heater sono presenti dei fori di 3-4 mm posti in corrispondenza del fondo del crogiuolo da cui, attraverso una delle finestre di osservazione, una telecamera CCD riprende le varie fasi di crescita della fibra.

2.3

Apparato per il movimento

L’apparato per il movimento, posto al di sotto del corpo centrale, consiste in due parti: una consente il corretto allineamento del seed al di sotto del crogiuolo, mentre l’altra permette di traslarlo verticalmente.

L’allineamento trasversale del seed `e assicurato da un apposito apparato che permette di effettuare spostamenti di qualche frazione di millimetro sul piano X-Y. Il moto verticale, invece, avviene tramite un’asta di pull collegata ad un

Figura 2.3: Interno della fornace

motorino capace di compiere 200 passi per giro, cio`e 1.8◦ per passo, ciascun

passo `e poi suddiviso in 128 microstep. Il motorino `e poi collegato tramite un giunto ammortizzatore ad un riduttore 1:7 utilizzato per rendere trascurabili le vibrazioni che produce il motorino passo-passo durante il funzionamento. Il riduttore `e collegato ad una vite senza fine capace di produrre uno sposta-mento di 5 mm per giro. La bacchetta porta-seed `e fissata sull’asta di pull tramite un mandrino e il tutto `e racchiuso all’interno di un tubo flessibile. Esso ha la funzione di mantenere le stesse condizioni atmosferiche presenti all’interno della fornace e varia la sua lunghezza col movimento dell’asta.

2.4

Il sistema di riscaldamento

Le tecniche di riscaldamento utilizzate nel µ-PD sono di due tipi: resistivo e a radiofrequenza. L’apparato per il riscaldamento della nostra fornace `e

2.4. IL SISTEMA DI RISCALDAMENTO 27

a radiofrequenza poich´e consente di raggiungere temperature molte pi`u alte rispetto ad un riscaldamento resistivo. Con questo apparato `e infatti pos-sibile raggiungere temperature di circa 2000 ◦C, condizione necessaria per

poter crescere alcuni tipi di fibre di ossidi.

Il riscaldatore a radiofrequenza `e formato da un generatore in grado di erog-are una corrente massima di 80 A e una tensione di uscita compresa tra 0 e 400 V, e dalla testa oscillante che fornisce la potenza necessaria per il riscal-damento ad un solenoide di rame. La frequenza di lavoro della macchina `e 60 KHz.

Il generatore e la testa oscillante sono posti esternamente alla fornace, mentre il solenoide si trova al suo interno ed `e collegato tramite tubi anch’essi di rame al gruppo oscillante. All’interno di tali tubi scorre acqua alla pressione di 6 atmosfere necessaria per raffreddare il solenoide. All’interno del solenoide sono posizionati gli schermi ed il crogiuolo. Il gruppo testa oscillante fornisce una corrente alternata ad alta frequenza al solenoide che genera cos`ı un cam-po magnetico alternato nella zona in cui `e cam-posto il crogiuolo. La variazione del campo magnetico crea delle correnti indotte all’interno del crogiuolo che, per effetto Joule, si riscalda consentendo la fusione della sostanza da crescere. La presenza dell’after-heater garantisce il riscaldamento della zona in cui avviene la crescita. Infatti, poich´e il riscaldamento a radiofrequenza genera un aumento di temperatura solamente nella zona in cui pu`o creare correnti indotte, la sua mancanza causerebbe dei gradienti di temperatura troppo el-evati.

La fase di riscaldamento della fornace `e gestita e controllata tramite un soft-ware scritto in linguaggio LabView 6.0. Tale sistema controlla sia la tem-peratura all’interno del forno che i sistemi di sicurezza. Il controllo della temperatura all’interno della fornace avviene attraverso l’impostazione della

tensione del riscaldatore. Il software permette di impostare la tensione che la scheda di pilotaggio del computer deve erogare, tale tensione pu`o variare nel range 0÷9 V.

2.5

Apparato ottico

L’apparato ottico `e posto in corrispondenza di una delle finestre di osser-vazione e consente in ogni momento di osservare ci´o che accade all’interno del forno. Questo `e fondamentale sia per effettuare il contatto che per seguire le varie fasi di crescita della fibra. Infatti `e necessario un controllo costante per poter intervenire quanto prima in caso si debba variare la temperatura all’interno del forno oppure la velocit`a di traslazione dell’asta porta-seed. Il sistema utilizzato per la rilevazione `e formato da una telecamera il cui ele-mento sensibile `e una camera CCD da 1/3q, anelli distanziatori per formare

una lunghezza complessiva di 100 mm, un duplicatore di focale e un obiettivo di lunghezza focale 100 mm.

Poich´e la zona di contatto tra seed e fuso che si desidera riprendere `e larga all’incirca 3 mm ed `e posta ad una distanza di circa 30 cm dall’obiettivo `e necessario l’uso di anelli di prolunga che, inseriti tra la telecamera e l’obi-ettivo, permettono di aumentare la distanza tra la zona di messa a fuoco e l’obiettivo. In questo modo il punto di convergenza dei raggi luminosi viene spostato sul sensore.

2.6

Apparato per il vuoto

Dato che la crescita di alcuni materiali avviene in atmosfera controllata, al-la fornace `e associato anche un sistema di vuoto costituito da due pompe:

2.7. CROGIUOLI 29

una pompa rotativa che crea una situazione di pre vuoto raggiungendo una pressione di circa 10−3 mbar ed una pompa turbo molecolare in grado di

raggiungere l’alto vuoto arrivando ad una pressione di circa 10−6 mbar.

Suc-cessivamente alla fase di vuoto si introduce un gas, generalmente Argon, ad una pressione generalmente superiore a quella atmosferica per impedire l’in-gresso di aria nella fornace. La pressione interna `e controllata tramite un misuratore prodotto dalla LEYBOLD VAKUUM, che permette di rilevare pressioni inferiori a 10−2 mbar.

2.7

Crogiuoli

Il crogiuolo da utilizzare durante la crescita deve essere scelto accuratamente in modo da eliminare ogni possibilit´a di contaminazione del fuso. I requisiti principali che il crogiuolo deve soddisfare sono:

• Il materiale di cui `e composto non deve reagire chimicamente col fuso. • Deve essere il pi`u libero possibile da impurit`a che potrebbero trasferirsi

nel fuso.

• Deve essere facilmente pulibile in modo da poter rimuovere tutte le

impurit`a superficiali che vi si trovano.

• Il materiale in cui `e realizzato deve avere una bassa porosit`a per

facil-itare il degassamento, qualora si debba fare il vuoto all’interno della fornace.

• Il materiale di cui `e composto deve avere una temperatura di fusione

Materiali Temp. Max(◦C)

Vitreus carbon 3000

Grafite 2600

Iridio 2200

Platino 1600

Tabella 2.2: Materiali utilizzati per crogiuoli e rispettive temperature massime di lavoro.

Di conseguenza per crescere sostanze diverse `e possibile che siano richi-esti materiali differenti. Per la crescita delle fibre di NaLa(MoO4)2 durante

questo lavoro di tesi `e stato utilizzato un crogiuolo di platino, perch`e sod-disfa i requisiti richiesti. In figura 2.4 `e mostrato uno schema del crogiuolo e dell’after-heater utilizzati nella crescita. Normalmente i sistemi di crescita da fuso prevedono che prima di iniziare la crescita sia effettuata la pulizia del materiale fuso all’interno del crogiuolo. Questo non avviene nel µ-PD, infatti le impurit´a rimangono in superficie del liquido senza depositarsi sul fondo del crogiuolo, di conseguenza non avviene una contaminazione della fibra, dato che questa viene cresciuta con un tiraggio dal basso.

Il foro presente sul fondo del crogiuolo `e in realt`a l’estremit`a di un piccolo capillare, da cui la sostanza fusa fuoriesce per gravit`a e forma una piccola goccia, che rimane attaccata alle pareti esterne del crogiuolo. Per riuscire a vedere tale goccia `e necessario inoltre che la sostanza fusa superi la resistenza dovuta alla porosit`a del materiale.

In tabella 2.2 sono elencati una serie di materiali comunemente usati per realizzare crogiuoli con le relative temperature massime di lavoro.

I crogiuoli realizzati in Vitreus carbon sono particolarmente indicati per crescere metalli, fluoruri, alogenuri e alcalini. Il platino `e utilizzato per i metalli alcalini, fluoruri e nitrati ed ossidi a bassa temperatura, mentre per

2.8. IL SEED 31

gli ossidi ad alta temperatura `e pi`u indicato un crogiuolo realizzato in iridio.

1 8 . 0 m m 1 . 0 m m d i a m e t r o f o r o 0 . 5 m m 2 7 . 0 m m 8 . 0 m m 1 8 . 0 m m 1 . 0 m m 1 5 . 1 m m a ) b )

Figura 2.4: a)Crogiuolo e b) after-heater utilizzati nel metodo µ-PD

2.8

Il seed

Il seed costituisce la matrice cristallina da cui si parte per la crescita della nuova fibra, il fuso posto in contatto con esso solidifica seguendo la sua stessa struttura cristallina. Di conseguenza per ottenere buone fibre `e fondamentale la scelta opportuna del seed, scelte possibili sono:

• Un monocristallo orientato senza difetti e impurezze della stessa

sostan-za che si intende crescere

• Un tubicino o un filo

Chiaramente la prima indicata `e la scelta ideale, tuttavia pu`o capitare di non avere a disposizione cristalli di questo tipo, soprattutto quando si in-tende crescere un materiale per la prima volta. Il filo deve essere realizzato

in un materiale che non reagisca con la sostanza fusa, i materiali pi`u usati sono iridio e platino. Il seed viene fissato ad un estremo della bacchetta porta seed con una colla speciale resistente alle alte temperature. Tali bacchette sono di materiale ceramico e hanno un diametro di qualche millimetro e sono lunghe all’incirca 25 cm.

Il seed deve essere avvicinato al fondo del crogiuolo molto lentamente per evitare che improvvisi sbalzi di temperatura possano rovinarlo. Di solito viene avvicinato in prossimita del fuso ed `e lasciato termalizzare per alcuni minuti prima di effettuare il contatto. La fase di contatto `e molto delicata: il seed `e posto prima di tutto in contatto con una goccia di materiale fuso che causa la liquefazione di una sua piccola parte, in questo modo ci si assicura che la sua forma iniziale non comprometta la crescita della fibra.

2.9. STRUMENTAZIONE 33

2.9

Strumentazione

Nei paragrafi seguenti `e descritta la strumentazione utilizzata nell’ analisi delle fibre cresciute.

2.9.1

Diffrattometro a raggi X

L’apparato sperimentale utilizzato `e costituito da un generatore di raggi X e da una camera di Von Laue (vedi figura 2.5). Il generatore a raggi X `e un HT Generator serie PW1830/40 della Philips ed `e in grado di erogare 3.6 kW di potenza con una differenza di potenziale massima di 60 kV. L’emissione dei raggi X avviene tramite un tubo al Cu NORMAL FOCUS, serie PW273/30 della Philips con finestra di Be dal diametro di 14 mm. Il tubo emette il fascio inclinato verso il basso di circa 6◦ rispetto al piano orizzontale.

La camera utilizzata `e una Flat Chamber modello 801 prodotta dalla HU-BER. Viene posizionata all’uscita del tubo a raggi X mediante un adattatore. La camera `e inclinata di circa 6◦ rispetto al piano orizzontale in modo che

il fascio di raggi X colpisca il campione. Sono presenti inoltre un attacco per il porta-lastra, un goniometro sul quale viene posizionato il cristallo, due collimatori dal diametro di 0.3-0.5 mm ed un beam-stop. Le lastre sono cos-tituite da pellicole Polaroid istantanee ISO 3000 con un elemento sensibile di area 9 x 12 cm2.

La tecnica utilizzata `e quella di Von Laue e consiste nell’utilizzo di una radi-azione non monocromatica che viene fatta incidere sul cristallo fissato sopra un supporto dotato di goniometro.

La radiazione scatterata dai punti del reticolo cristallino viene poi raccolta su una lastra fotografica sensibile ai raggi X. La lastra fotograca pu`o essere posizionata sia dopo il cristallo e in tal caso si ottiene un pattern di trasmis-sione, sia tra la sorgente ed il cristallo, se questo `e pi`u spesso di qualche mm, oppure opaco ai raggi x, in questo modo si ottiene un pattern in back reflection (tale tecnica raccoglie sulla lastra i raggi scatterati indietro ed `e particolarmente indicata nel caso in cui il cristallo da analizzare sia troppo spesso ed opaco alla radiazione incidente).

2.9.2

Spettrofotometro CARY 500

Il CARY 500 `e uno spettrofotometro della Varian a doppio fascio, capace di lavorare nel range da 175 nm a 3300 nm. Il dispositivo serve ad effettuare gli spettri di assorbimento dei campioni cresciuti.

Nella zona UV-visibile la risoluzione massima del CARY sulla lunghezza d’onda `e 0.1 nm. Il rivelatore `e costituito da un fotomotiplicatore R928 con un reticolo del monocromatore che presenta 1200 linee/mm. Nel NIR la risoluzione massima dello strumento `e di 0.4 nm ed il rivelatore `e una foto-cellula al PbS; il reticolo in questo caso presenta 300 linee/mm.

2.9. STRUMENTAZIONE 35

Figura 2.6: Schema del banco ottico dello spettrofotometro.

che nel NIR. `E presente inoltre un secondo reticolo, immagine speculare del primo, per eliminare le possibili aberrazioni del fascio introdotte dal primo monocromatore. Il cambio dei due rivelatori e dei due reticoli che coprono spettri elettromagnetici differenti avviene tipicamente alla lunghezza d’onda di 800 nm. Gli spettri di assorbimento sono acquisiti tramite computer.In figura 2.6 `e riportato uno schema del banco ottico dello spettrofotometro.

2.9.3

Apparato per le misure di fluorescenza

Le misure di fluorescenza sono servite ad indagare le propriet`a di emissione di alcuni campioni drogati con Erbio. In queste misure la radiazione prodotta da un laser a diodo, sintonizzato sulla lunghezza d’onda di 976 nm e potenza 1.10 W, `e stata focalizzata, tramite una lente avente 10 cm di focale, e inviata su di campione di alcuni millimetri ricavato da una fibra da noi cresciuta. La potenza emessa dal laser `e stata misurata per mezzo di un Power Meter, mentre la lunghezza d’onda `e stata controllata inviando una parte del fascio ad uno Wave Meter, tramite un filtro al 97.38% di trasmissione posto in us-cita al laser.

Il fascio laser `e stato inviato lungo l’asse di crescita della fibra mentre la fluorescenza emessa dal campione `e stata osservata in direzione ortogonale a tale asse. Tale radiazione `e stata focalizzata, mediante una lente avente 7.5 cm di focale, sulla finestra di entrata di un monocromatore. Prima del monocromatore era posto un chopper per modulare il segnale in ampiezza. Il rivelatore di tipo InSb, raffreddato con Azoto liquido, `e stato posto sulla fenditura d’uscita del monocromatore. Il segnale `e stato poi amplificato e inviato al Lock-in, il quale utilizzava la frequenza del chopper come riferi-mento.

Gli spettri di fluorescenza sono stati acquisiti tramite computer. Gli spettri polarizzati sono stati acquisiti ponendo un polarizzatore sulla fenditura d’en-trata del monocromatore. Le misure sono state fatte selezionando il campo elettrico del segnale di fluorescenza sia in direzione ortogonale sia parallela all’asse c del campione. `E stato utilizzato il monocromatore con reticolo da 300 linee/mm, fenditure con apertura 0.15 mm e risoluzione 0.5 nm.

Lo schema dell’apparato utilizzato per la misure di fluorescenza `e riportato in figura 2.7.

2.9. STRUMENTAZIONE 37

Figura 2.7: Schema del banco ottico usato per le misure di fluorescenza

2.9.4

Apparato per le misure di vita media

L’apparato utilizzato `e mostrato in figura 2.8. Come laser di pompa `e stato utilizzato lo stesso laser a diodo delle misure di fluorescenza. La potenza di uscita del fascio laser era 1.10 W e la lunghezza d’onda 976 nm. La prima serie di misure `e stata acquisita ponendo in uscita al laser un filtro avente l’8% di trasmissione, la seconda serie `e stata presa con un filtro al 12% e infine l’ultima con un filtro al 16%. Le lenti utilizzate per focalizzare il fascio sul campione e dopo di esso sono le stesse usate nelle misure di fluorescen-za. Il segnale `e stato rivelato sulla fenditura d’uscita del monocromatore tramite un rivelatore Insb, raffreddato con Azoto liquido. Successivamente `e stato amplificato e inviato ad un oscilloscopio digitale. Le misure sono state acquisite tramite PC.

Capitolo 3

Le fibre cresciute

In questo capitolo sono descritte le varie fasi di crescita delle fibre di NaLa(MoO4)2

( noto come NLM), drogate con ioni trivalenti di terre rare quali Er3+ e Ce3+,

ottenute durante questo lavoro di tesi. Questo tipo di materiale non `e mai stato cresciuto prima d’ora in una fornace µ-PD.

3.1

La matrice cristallina: NaLa(MoO

4)

2La matrice cristallina di NaLa(MoO4)2 ha simmetria tetragonale (vedi figura

3.1), con struttura isomorfa a quella del CaWO4. Nella tabella 3.2 sono

ripor-tate alcune caratteristiche di un cristallo di NLM. Si tratta di un materiale incolore. L’NLM `e un molibdato di Sodio e Lantanio, questi due elementi occupano lo stesso sito nel cristallo con probabilit`a del 50% [6].

La presenza dello ione La3+, appartenente anch’esso al gruppo di ioni

trivalen-ti di terre rare, rende l’NLM partrivalen-ticolarmente adatto al drogaggio con altri ioni come Er3+ e Ce3+. L’interesse nella crescita di fibre drogate con ioni di

terre rare `e dovuto alla loro possibilit`a di applicazione nell’implementazione di laser nell’infrarosso per applicazioni nella medicina e nelle

cazioni. I cristalli drogati con ioni trivalenti di Erbio sono particolarmente interessanti per la loro possibilit`a di emissione laser intorno a 1.5 µm. In-oltre `e stato dimostrato che il contemporaneo drogaggio della stessa matrice cristallina con ioni trivalenti di Cerio migliora l’efficienza del meccanismo di inversione di popolazione. Queste propriet`a sono state studiate in una vasta variet`a di materiali e nel caso particolare dell’NLM `e stata dimostrata la possibilit`a di drogaggio con un alta percentuale di ioni Ce3+, il quale ha un

raggio ionico che supera di circa il 10% quello degli altri ioni trivalenti di terre rare ed ha quindi difficolt`a ad essere inserito nella maggior parte dei cristalli isolanti.

Questa condizione rende l’NLM: Er, Ce un buon candidato per la modifica sostanziale di meccanismi di trasferimento di energia tale da sviluppare un laser a 1.5µm altamente efficiente [7][6]. Durante questo lavoro di tesi sono state cresciute anche fibre di NLM: Ce per future applicazioni nell’implemen-tazione di scintillatori.

Struttura Tetragonale

Gruppo di simmetria I41a-C64h

Costanti reticolari (˚A) a=5.34, c=11.73 Densit`a (calcolata)(g/cm3) 4.772

Temperatura di fusione (◦C) 1140

3.2. I DROGANTI 41

Figura 3.1: Struttura dell’NaLa(MoO4)2; le sfere rappresentano sia gli ioni di sodio che

quelli di Lantanio, essi si alternano lungo l’asse c.

3.2

I droganti

Le terre rare sono tutti gli elementi, noti anche come lantanidi, con numero atomico compreso tra 58 (Cerio) e 71 (Lutezio). Essi hanno caratteristiche chimiche simili. La loro configurazione elettronica nelle shell pi`u interne `e quella dello Xenon con l’aggiunta di n elettroni nell’orbitale 4 f, con n com-preso tra 1, nel caso del Cerio, e 14 nel caso del Lutezio. Le shell complete 5s25p6 schermano in parte gli orbitali incompleti 4 f dagli effetti del campo

cristallino dovuto alla matrice ospitante. Il drogaggio nel caso della matrice di NLM considerata `e di tipo sotituzionale: gli ioni Er3+ e Ce3+ si

orbitali 4 f sono debolmente interagenti con il campo circostante, questo pu`o essere trattato come una perturbazione degli stati dello ione libero. Le shell complete in prima approssimazione presentano simmetria sferica e vengono considerate ininfluenti tranne che per il loro effetto di schermatura.

L’hamiltoniana che descrive gli stati degli elettroni della shell 4 f `e :

H=H0+ Vee+Vso (3.1)

dove il termine H0 rappresenta l’hamiltoniana imperturbata

nell’approssi-mazione a elettroni indipendenti, Vee esprime la repulsione elettrostatica fra

gli elettroni, e Vso `e l’interazione spin-orbita. L’hamiltoniana imperturbata

contiene la somma dell’energia cinetica di tutti gli elettroni e il potenziale nucleare a cui ciascuno di essi `e soggetto:

H0 = T + Ven = − ~2 2m N X i=1 ∇2 i − N X i=1 Z∗e2 ri (3.2)

dove m ed e indicano rispettivamente la massa e la carica dell’elettrone, N `e il numero di elettroni nella shell incompleta 4f e Z∗ `e la carica efficace del

nucleo schermata dagli elettroni delle shell interne. Gli autostati di H0 sono

espressi dal prodotto di una funzione radiale Rnl(ri) e da una parte angolare

espressa dalle funzioni armoniche sferiche Ym

l (θi, φi). I numeri quantici che

caratterizzano gli autostati di H0 sono n, numero quantico principale, l,

mo-mento angolare orbitale dell’elettrone e m la sua proiezione lungo l’asse di quantizzazione. Per descrivere correttamente il sistema costituito dagli elet-troni della shell incompleta `e necessario tener conto della correzione dovute alla repulsione elettrostatica fra gli elettroni:

Vee = X i6=j e2 rij (3.3)

e della correzione dovuta all’interazione spin-orbita:

Vso = n

X

i=1

3.3. PREPARAZIONE DELL’APPARATO 43

dove ζ(ri) `e la funzione di accoppiamento spin-orbita. La presenza di queste

correzioni implica che il momento angolare orbitale e lo spin dell’elettrone (l2, s2) presi separatamente non sono pi`u costanti del moto, cos`ı come non

lo sono pi`u i corrispondenti momenti angolari degli N elettroni (L2, S2).

Le nuove costanti del moto sono invece il momento angolare totale degli N elettroni ~J = ~L + ~S e la sua proiezione M nella direzione di quantizzazione.

In notazione spettroscopica gli autostati dell’hamiltoniana sono indicati come

2S+1L

J. I livelli della configurazione elettronica 4 f sono splittati per effetto

di Vee e di Vso in vari livelli caratterizzati da differenti valori di J, ciascuno

dei quali `e 2J+1 -volte degenere.

Secondo la teoria del campo cristallino [8], gli elettroni appartenenti alle shell incomplete 4 f sono abbastanza localizzati sul proprio ione da poter considerare il potenziale cristallino come piccola perturbazione degli stati di ione libero. Inoltre le cariche del cristallo sono considerate fisse e puntiformi e solo le prime vicine interagiscono con lo ione. Tale interazione `e solamente elettrostatica. Questa teoria `e particolarmente appropriata per descrivere il caso in cui le terre rare vengano inserite come impurezze nella matrice cristallina. Questo porta ad una parziale rimozione della degenerazione 2J+1 degli stati dello ione libero in sottolivelli Stark, che dipende dalla simmetria del sito occupato dallo ione nel cristallo. La separazione in energia, fra questi livelli, dovuta al campo cristallino `e ≈ 102cm−1.

3.3

Preparazione dell’apparato

Ogni nuova crescita `e preceduta da una fase di preparazione dell’apparato: `e infatti necessario prima ripulire l’interno del corpo centrale della fornace da impurit´a che potrebbero essere fonte di imperfezioni, poi allineare gli schermi,

il crogiuolo e il seed. I fori praticati negli schermi e nel crogiuolo hanno un diametro di 3-4 mm, di conseguenza devono essere allineati fra loro con molta cura, per consentire una visione nitida sul monitor della zona del contatto durante tutta la crescita. L’operazione di allineamento `e svolta osservando il sistema di schermi attraverso la stessa telecamera utilizzata per osservare la zona di contatto durante la crescita. Il sistema di schermi `e completato esternamente da un tubo di quarzo.

Prima di sistemare il seed all’interno dell’apparato `e necessario assottigliare l’estremo, che andr`a in contatto col fuso, fino ad un diametro dell’ordine di quello del foro da cui fuoriesce il fuso. Una volta introdotto il materiale da crescere all’interno del crogiuolo si sistemano i coperchi sopra di esso e sugli schermi. Questi non servono nel caso in cui durante la crescita si voglia uti-lizzare una termocoppia per monitorare la temperatura della sostanza fusa. In tal caso la termocoppia viene inserita in un foro apposito, presente nel cop-erchio di acciaio, che chiude superiormente il corpo centrale della fornace. Normalmente le crescite di monocristalli sono svolte in atmosfera inerte di Argon per evitare che eventuali contaminanti presenti nell’aria possano in-teragire con il fuso e quindi creare dei difetti nel cristallo che si intende crescere. Tuttavia `e stato osservato che i cristalli di NLM cresciuti in atmos-fera di argon assumono una colorazione nera dovuta alla creazione di centri di colore causati da vacanze di ossigeno [7]. Per questo motivo si `e preferito, per crescere le fibre di NLM, utilizzare un’atmosfera non del tutto neutrale. Dopo aver allineato il sistema e chiuso la fornace si `e fatto il vuoto fino ad una pressione residua di circa 10 mbar e successivamente si `e aggiunto ar-gon fino a riportare il sistema alla pressione atmosferica. Tale valore `e stato scelto attraverso alcune prove di crescita preliminari, da cui si `e ricavato che alla pressione residua di 10 mbar all’interno del forno `e presente abbastanza

3.4. NLM:0.03%CE 45

ossigeno da impedire la formazione di centri di colore.

Una volta eseguite le operazioni di preparazione si accende il generatore a radiofrequenza e si procede nella fase di riscaldamento del corpo centrale della fornace. Questo avviene impostando tramite software la rampa, che la scheda di pilotaggio del computer deve compiere, per portare il generatore a radiofrequenza alla tensione di circa 160 V corrispondente ad una temperatu-ra leggermente superiore a quella di fusione del materiale. Prima di iniziare le crescite `e stato necessario tarare il sistema per trovare la corrispondenza fra la temperatura all’interno del forno, il valore della tensione del generatore e la tensione della scheda di pilotaggio presente nel computer.

Come materiali di partenza per tutte le crescite sono stati utilizzati dei cam-pioni di NLM:Er3+,Ce3+ ottenuti da cristalli precedentemente cresciuti,

me-diante la tecnica Czochralski, presso la D.Mendeleyev University of Chemical Technology of Russia. Tali cristalli sono stati orientati e tagliati in campioni pi`u piccoli, alcuni di questi sono stati utilizzati come materiali di partenza, altri come seed. In tutte le crescite `e stato utilizzato un seed orientato or-togonalmente all’asse c, tranne che per la crescita dell’NLM:5%Ce in cui il seed era invece orientato lungo c. Il crogiuolo e il porta-crogiuolo utilizzati in tutte le crescite sono di platino.

3.4

NLM:0.03%Ce

Dato che l’NLM non era mai stato cresciuto in una fornace µ-PD, le prime crescite sono servite per mettere a punto le condizioni ottimali di crescita di questo materiale. Per ogni crescita `e riportata una fotografia della fibra ottenuta. Tali immagini spesso non rappresentano adeguatamente il campi-one. Questo problema `e dovuto alle condizioni di luminosit`a in cui `e stata

scattata la fotografia ed `e tanto pi`u evidente quando pi`u lunga `e la fibra. Prima crescita

Terminata la fase di preparazione dell’apparato abbiamo impostato la rampa di riscaldamento in modo che la scheda di pilotaggio del computer erogasse la tensione finale di 2.1 V in 1 h 20’, corrispondente ad una tensione del generatore di circa 160 V e ad una temperatura superiore a quella di fusione del materiale, che `e di 1140oC. L’osservazione della zona di contatto durante

la crescita `e possibile perch`e il crogiuolo, il porta crogiuolo e il materiale da crescere una volta riscaldati emettono luce, illuminando cos`ı la zona ripresa dalla telecamera. Alla fine della rampa di riscaldamento si era formata una goccia di fuso sul foro presente nel fondo del crogiuolo. Abbiamo quindi provato a stabilire il contatto tra il fuso e il seed, che precedentemente era stato posizionato in prossimita del crogiuolo per termalizzare. Il seed `e sta-to avvicinasta-to alla goccia procedendo a piccoli step di frazioni di millimetro. Dopo aver fatto il contatto si `e controllato che la sostanza fosse ancora fusa, muovendo leggermente il seed sul piano xy. Infatti dato che il contatto con il seed genera una dispersione di calore pu`o capitare che il fuso in prossimit`a del foro cristallizzi e il materiale non possa quindi pi`u scorrere nel capillare per fuoriuscire dal crogiuolo. In questo caso `e necessario aumentare leggermente la temperatura per fondere nuovamente il materiale e poter cominciare la crescita.

In fase di contatto ci siamo resi conto che il materiale era eccessivamente flu-ido, di conseguenza abbiamo impostato la velocit`a di tiraggio dell’asta porta seed a 0.3 mm/min. Iniziata la crescita abbiamo notato che il diametro della fibra tendeva ad aumentare, probabilmente in coseguenza del fatto che il fuso era troppo caldo. Abbiamo cercato di ovviare a questo inconveniente diminu-endo il voltaggio a 1.9 V, tuttavia dopo un iniziale miglioramento il diametro

3.4. NLM:0.03%CE 47

ha cominciato a diminuire drasticamente. Siamo stati costretti quindi a in-terrompere la crescita e a ristabilire il contatto. A questo punto abbiamo aumentato la temperatura impostando la tensione a 1.92 V e la velocit`a di tiraggio dell’asta a 0.2 mm/min. Dopo poco il diametro della fibra ha ricom-inciato a diminuire, di conseguenza abbiamo diminuito la velocit`a prima a 0.15 mm/min, poi a 0.1 mm/min. Nonostante i tentativi siamo stati costretti a fermare la crescita e ricominciare nuovamente. Purtroppo non siamo rius-citi ad ottenere una crescita stabile, la stessa situazione appena descritta si `e infatti ripresentata pi`u volte. Al termine della crescita abbiamo impostato la fase di raffreddamento dell’apparato tramite una rampa della durata di 2 ore. Il raffreddamento della fornace deve essere abbastanza lento per evitare che lo shock termico crei delle spaccature nella fibra cresciuta. La fase di crescita nel complesso `e durata circa 3 ore. Il campione ottenuto `e lungo alcuni mm come si pu`o osservare dalla foto in fig.3.2, questo in realt`a costituisce solo un frammento della fibra cresciuta, la parte restante si `e staccata dal resto del campione in fase di raffreddamento ed si `e frantumata all’interno del cor-po centrale . Questo `e accaduto probabilmente perch`e non siamo riusciti a creare un buon contatto in uno dei vari tentativi fatti e questo ha reso la fibra pi`u fragile e sensibile ai gradienti termici.

Figura 3.2: Prima fibra di NLM:0.03%Ce.

trasparenza della fibra variavano notevolmente nella lunghezza. Dato che il seed utilizzato era orientato in modo tale da avere l’asse c ortogonale alla sua lunghezza ( e quindi all’asse di crescita della fibra), abbiamo controllato se la stessa orientazione fosse stata mantenuta nella fibra. Tuttavia tramite l’uso di polarizzatori incrociati si `e potuto chiaramente notare che tale orien-tazione non era stata conservata per tutta la lunghezza: infatti in essa sono presenti due regioni con diversa orientazione separate da una discontinuit`a nel diametro della fibra. La presenza della quale `e dovuta probabilmente al fatto che durante la crescita siamo stati costretti ad interrompere pi`u volte il moto del seed, a staccarlo e a rifare il contatto.Come si pu`o osservare dalla foto in figura 3.2la fibra presenta due regioni distinte, che corrispondono a quanto appena descritto. Una delle due regioni appare trasparente e priva di spaccature, questo fa supporre che sia anche monocristallina, tuttavia l’altra regione `e evidentemente opaca e di cattiva qualit`a. Il problema pi`u rilevante incontrato in questa prima crescita `e stato quello del controllo della temper-atura del fuso, ci siamo infatti resi conto che questo era molto sensibile alle variazioni di temperatura e velocit`a di tiraggio impostate. Per questo motivo durante le crescite successive abbiamo cercato di variare questi parametri pi`u lentamente, rispetto a questa prima esperienza, in modo da permettere al il sistema di raggiungere un equilibrio fra una variazione e l’altra.

Seconda crescita

Dopo aver terminato le operazioni pulizia e allineato il sistema, abbiamo introdotto nel crogiuolo 0.44 g di materiale. Dopo aver fatto il vuoto e in-trodotto l’Argon, abbiamo avviato la fase di riscaldamento della fornace. Dato che nella precedente crescita il materiale era inizialmente troppo flui-do, questa volta abbiamo impostato la rampa di riscaldamento in modo che la scheda di pilotaggio erogasse 1.8 V in circa 1 ora. Dalla luminosit`a del

3.4. NLM:0.03%CE 49

materiale alla fine del riscaldamento abbiamo dedotto che probabilmente la temperatura raggiunta non era sufficiente per cominciare la crescita. Abbi-amo comunque cercato di formare il contatto col seed, verificando cos`ı che la fusione del cristallo, usato come materiale di partenza, non era ancora avenuta. Di conseguenza, una volta allontanato il seed, abbiamo aumentato il voltaggio a 1.83 V. Dopo aver atteso qualche minuto abbiamo ripetuto le precedenti operazioni senza riuscire a creare il contatto. Solo dopo aver aumentato la tensione a 1.85 V il materiale era sufficientemente fluido e ab-biamo stabilito il contatto col seed. Abab-biamo quindi impostato la velocit`a di traslazione dell’asta porta-seed a 0.2 mm/min. Ci siamo resi conto che il materiale era troppo fluido perch`e nel punto di contatto ha cominciato ad accumularsi una grossa quantit`a di materiale e per evitare quindi che il fuso fuoriuscisse completamente dal crogiuolo abbiamo sia aumentato la velocit`a di crescita prima a 0.3 mm/min e poi a 0.4 mm/min, sia ridotto il voltaggio a 1.84 V in modo da raffreddare il materiale e controllarlo meglio. Nonostante un cos`ı brutto contatto la fibra ha poi cominciato a crescere normalmente. A questo punto per compensare la diminuzione di temperatura abbiamo ri-portato la velocit`a di crescita a 0.3 mm/min per evitare che il diametro si riducesse troppo. Le fasi successive sono state tentativi di stabilizzare via via la crescita della fibra su di un diametro inferiore. Mantenendo costante la tensione, abbiamo aumentato la velocit`a di tiraggio a 0.34 mm/min, con-tinuando poi con step di 0.01 mm/min fino a 0.4 mm/min, attendendo una decina di minuti fra uno step e l’altro. In queste ultime fasi della crescita siamo riusciti a controllare meglio il materiale, infatti aumentando la velocit`a di tiraggio il diametro inizialmente diminuiva, per poi stabizzarsi su di un valore costante. La crescita `e durata circa 3 ore e alla fine abbiamo ottenuto una fibra di circa 2.5 cm e diametro circa 1 mm.