5-1

Capitolo 5.

Prove di assorbimento di SO

2e precipitazione di

gesso

I campioni di marmettola, come si è visto nei capitoli precedenti, mostrano proprietà chimico-fisiche e reattività paragonabili, ed in alcuni casi superiori, a quelle di un calcare commerciale usato correntemente in impianti di desolforazione ad umido.

E’ necessario a questo punto verificare la capacità assorbente di sospensioni di marmettola

nei confronti dell’SO2. Per questo motivo sono state condotte, su scala di laboratorio, prove

di assorbimento di SO2 in sospensioni di tali residui. Sono state condotte, anche, prove tese

a simulare condizioni più simili a quelle industriali al fine di precipitare il gesso. Quest’ultimo è stato sottoposto a ripetuti lavaggi al fine di valutarne l’effetto sulla purezza finale del prodotto.

Di seguito vengono descritti l’impianto e le procedure sperimentali delle prove di assorbimento e vengono riportati i risultati ottenuti.

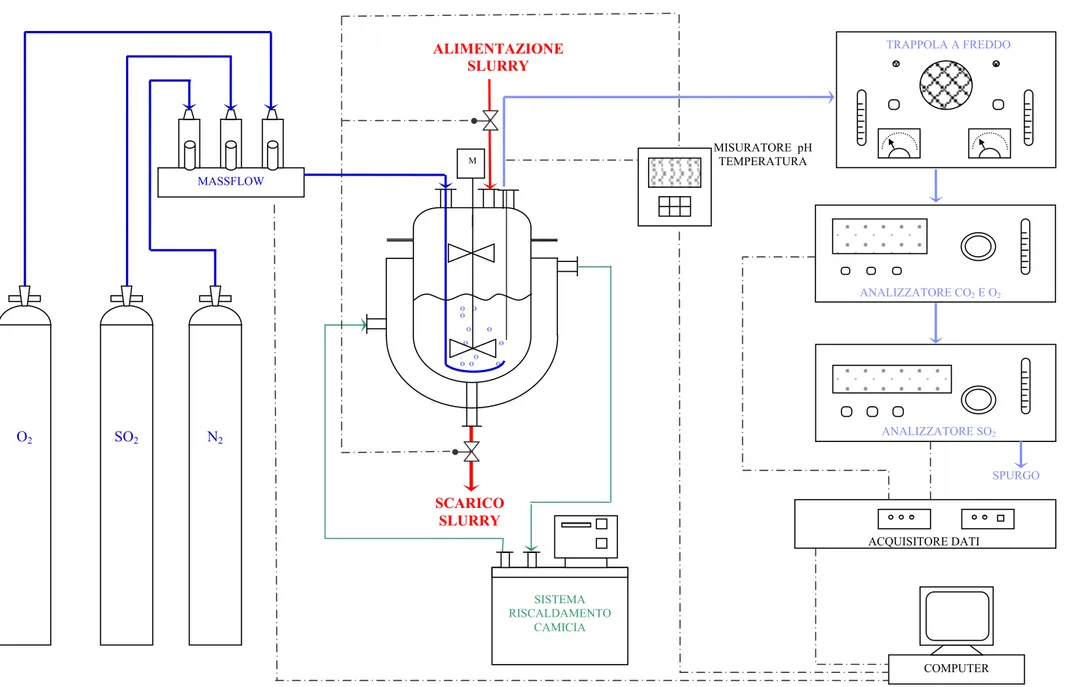

5.1 Apparato e procedure sperimentali

L’impianto sperimentale impiegato per le prove di assorbimento è schematizzato in Fig. 5.1. È stato utilizzato un reattore in Pirex della capacità di 1 L, agitato, mantenuto a temperatura costante di 50°C mediante una camicia di riscaldamento ad acqua. La corrente

gassosa, una miscela di SO2, O2 e N2, è stata alimentata in continuo attraverso un

distributore posto sul fondo del reattore (Fig.5.2).

La fase liquida consiste in una sospensione contenente una quantità nota di campione calcareo in acqua distillata. Sono state condotte due serie di prove di assorbimento: nella prima serie si è operato in maniera discontinua, caricando nel reattore una sospensione al 0.25% in peso di solido all’inizio e scaricandola al termine della prova; nella seconda serie,

durante la fase di assorbimento dell’SO2 al fine di mantenere il pH costante a 5, è stata

alimentata in continuo al reattore una sospensione al 5% in peso di solido, scaricando un’uguale quantità di sospensione dal reattore. Durante entrambe le prove, il pH e la temperatura della sospensione sono state monitorate e registrate nel tempo.

L’agitatore meccanico di cui è dotato il reattore aziona due eliche: quella superiore garantisce il perfetto miscelamento della fase gassosa, quella inferiore il perfetto miscelamento della fase liquida. Tutte le prove sono state eseguite con velocità di agitazione pari 250 rpm.

La corrente gassosa in uscita dal reattore passa prima attraverso una trappola a freddo, in cui si condensa il vapore acqueo, e poi attraverso due analizzatori: uno rivela le percentuali

di O2, l’altro la concentrazione di SO2 in ppm. I dati acquisiti dai due analizzatori, dal

pHmetro e dalla termocoppia vengono gestiti da un PC tramite il programma LabVIEW della “National Instruments”.

5-3 MISURATORE pH TEMPERATURA ANALIZZATORE SO2 COMPUTER ANALIZZATORE CO2E O2 ACQUISITORE DATI TRAPPOLA A FREDDO

Fig. 5.1 Schema dell’impianto sperimentale per le prove di assorbimento

SPURGO SISTEMA RISCALDAMENTO CAMICIA SCARICO SLURRY ALIMENTAZIONE SLURRY MASSFLOW O2 SO2 N2 O O O O O O O O O . O O O O M

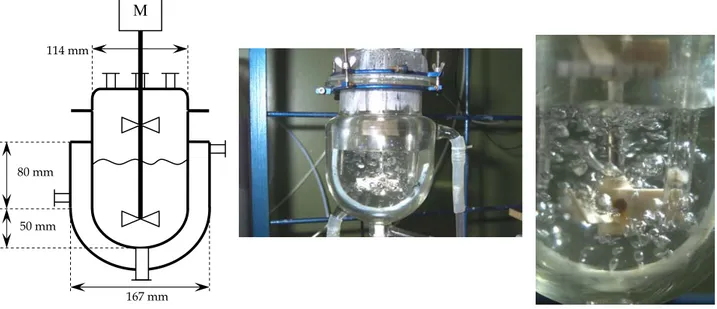

Fig. 5.2. Schema e foto del reattore usato per le prove di assorbimento.

• Prove in semicontinuo

La prima serie di prove di assorbimento di SO2 sono state condotte utilizzando il sistema in

semicontinuo, alimentando in continuo la fase gassosa e in discontinuo la fase liquida.

La corrente gassosa è una miscela SO2/O2/N2 con composizione in volume: 0.09% di SO2 e

3% di O2.

La fase liquida, preparata aggiungendo 1.5g di campione calcareo secco a 600mL di acqua distillata, è stata caricata nel reattore all’inizio della prova e scaricata alla fine.

Le prove sono state condotte fino a raggiungere un pH ≈ 4.8, partendo da pH ≈ 9, tipico di una sospensione calcarea.

Di seguito si riassumono le condizioni operative adottate:

Temperatura 50°C

Portata gas in ingresso 1500 mL/min (1 atm, 25°C)

Concentrazione SO2 900 ppm

Sospensione 1.5 g campione in 600 mL di acqua distillata (0.25%)

Velocità di agitazione 250 rpm M 80 mm 50 mm 167 mm 114 mm

5 - 5 • Prove in continuo

La seconda serie di prove di assorbimento di SO2 sono state condotte alimentando in

continuo, oltre la fase gassosa, anche la fase liquida al fine di mantenere il pH della sospensione tra 4.5 e 5.5, tipico di un sistema DeSOx ad umido, durante l’assorbimento

dell’SO2. La corrente gassosa è stata una miscela SO2/O2/N2 con composizione in volume:

0.09% di SO2 e 3% di O2.

La fase liquida alimentata, in questo caso, è stata una sospensione a più alto contenuto di solido rispetto alle precedenti prove, al fine di riprodurre condizioni operative più vicine a quelle di un sistema DeSOx industriale, che hanno permesso di ottenere la precipitazione quantitativa del gesso durante l’assorbimento. La sospensione, composta da 30 g di campione calcareo secco in 600mL di acqua distillata, è stata caricata nel reattore all’inizio della prova. Il pH iniziale è stato circa 9, caratteristico di una sospensione calcarea. Al fine di raggiungere un pH≈5 in tempi brevi è stato aggiunto acido solforico concentrato (96%), dopo di che ha avuto inizio l’alimentazione in continuo della corrente gassosa contenente

SO2. Le prove sono state condotte controllando il pH della sospensione, alimentando la

sospensione fresca quando il valore di pH si abbassava fino 4.5 e contemporaneamente scaricando dal reattore una uguale quantità di sospensione. La durata delle prove di assorbimento è stata di circa 2 ore, al termine delle quali è stato scaricata completamente la sospensione dal reattore. Questa è stata filtrata sotto vuoto ed il pannello (gesso) è stato lavato ed essiccato in stufa a 105°C.

Di seguito si riassumono le condizioni operative adottate:

Temperatura 50°C

Portata gas in ingresso 1500 mL/min (1 atm, 25°C)

Concentrazione SO2 900 ppm

Sospensione 30 g campione in 600 mL di acqua distillata (5%)

0 60 120 180 240 300 0 1 2 3 4 5 6 7 in acqua calcare AG SP2 TN2 J SO 2 *10 5 (mol i/min) tempo (min)

5.2 Risultati e considerazioni

• Prove in semicontinuoIn Fig. 5.3 si riportano gli andamenti del flusso di SO2 assorbita, JSO2, in funzione del

tempo per alcuni campioni di marmettola e per il calcare, ottenuti nelle prove di assorbimento in sospensioni al 0.25% in peso di solido; in Fig. 5.4 si riportano invece i rispettivi andamenti del pH della sospensione in funzione del tempo.

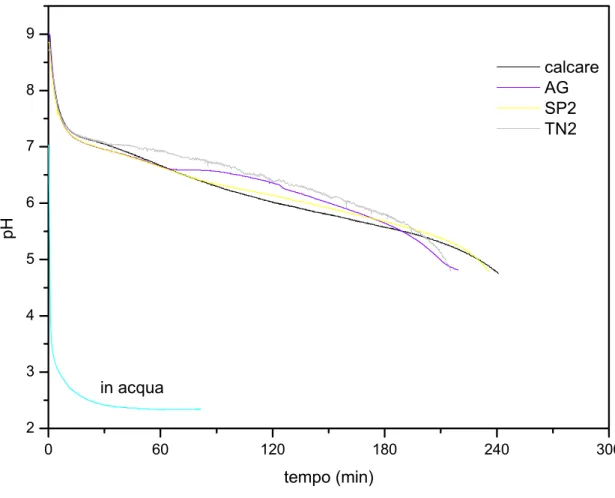

5 - 7 0 60 120 180 240 300 2 3 4 5 6 7 8 9 in acqua calcare AG SP2 TN2 pH tempo (min)

Fig. 5.4 Andamento del pH della sospensione durante l’assorbimento di SO2.

Nelle condizioni operative adottate il flusso JSO2 rimane costante nel tempo per i vari

campioni di marmettola e calcare: tutti i campioni sono in grado di assorbire l’intero flusso

di SO2 alimentato al reattore. È evidente la maggiore capacità della sospensione di

assorbire SO2 rispetto all’acqua e, nelle condizioni in cui si opera, non si evidenziano

differenze tra il calcare commerciale e la marmettola testata. Gli andamenti del pH nel tempo per i vari campioni sono pressoché simili. Come si può osservare dalla Fig. 5.4, il pH decresce durante l’intera prova: partendo da un valore di circa 9, raggiunge velocemente valori intorno a 7 nei primi minuti, durante i quali avviene istantaneamente la

carbonati avviene lentamente in questo range di pH. Al procedere dell’assorbimento, anche

se il flusso di SO2 assorbita rimane costante, il pH decresce più lentamente per effetto della

neutralizzazione del carbonato che inizia a sciogliersi più velocemente.

In questa prima serie di prove non si è avuta la precipitazione di gesso in quanto la concentrazione della sospensione di partenza non ha permesso di raggiungere le condizioni di precipitazione del gesso.

La granulometria leggermente più grossolana del calcare commerciale rispetto alla

marmettola non ha mostrato effetti sull’absorbimento di SO2. Inoltre, la diversa reattività

dei campioni a pH 5 (vedi Cap. 4) non sembra influenzare la velocità di assorbimento

dell’SO2; questo è dovuto al fatto che nelle condizioni in cui si opera (pH tra 9 e 5 e basse

concentrazioni di SO2 in fase gas) la resistenza principale al trasferimento è concentrata in

5- 9 • Prove in continuo

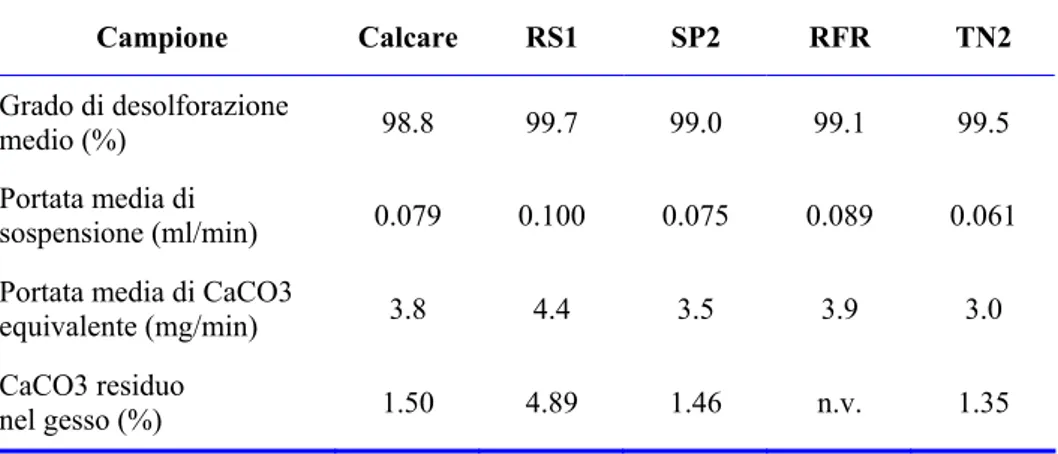

In questa serie di prove si è realizzata la precipitazione quantitativa del gesso, operando con condizioni operative più vicine a quelle di un sistema DeSOx industriale rispetto alla serie precedente. Le prestazioni del sistema sono riassunte in Tabella 5.1.

Tabella 5.1 Prestazioni del sistema in continuo

Campione Calcare RS1 SP2 RFR TN2

Grado di desolforazione

medio (%) 98.8 99.7 99.0 99.1 99.5

Portata media di

sospensione (ml/min) 0.079 0.100 0.075 0.089 0.061

Portata media di CaCO3

equivalente (mg/min) 3.8 4.4 3.5 3.9 3.0

CaCO3 residuo

nel gesso (%) 1.50 4.89 1.46 n.v. 1.35

n.v. non valutabile

Si osserva che il grado di desolforazione medio è simile per tutti i campioni, pari a circa il

99 %, mentre il consumo di reagente, e quindi il CaCO3 residuo nel gesso, varia da

campione a campione. In particolare, utilizzando il campione di marmettola bianca TN2, che presentava una maggiore reattività a pH=5 (vedi Cap. 4), è stato necessario una minore

alimentazione di CaCO3 equivalente, mentre nelle prove condotte con i campioni che

mostravano reattività minori il consumo di reagente è stato più alto. La portata maggiore di

CaCO3 equivalente si è avuta nelle prove condotte con i campioni RS1 e RFR, che

presentavano reattività intermedie; durante queste prove si è osservata la formazione di schiuma e la maggiore richiesta di reagente può essere imputata ad un peggioramento del grado di miscelazione, poiché lo strato di schiuma che permaneva sopra il liquido era consistente e l’alimentazione di sospensione avveniva dall’alto.

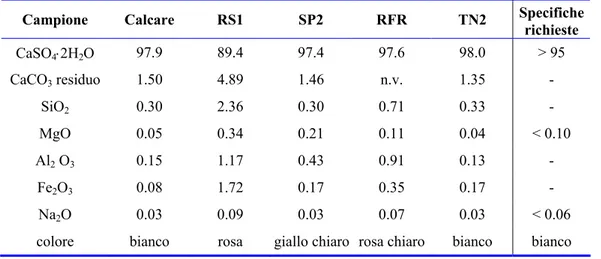

Si riporta in Tab. 5.2 la caratterizzazione chimica dei gessi prodotti, condotta con le metodiche riportate in Tabella 3.1 e con l’analisi termo-gravimetrica (NETZSCH STA 409C), confrontandola con le specifiche richieste dal mercato europeo per il gesso da desolforazione [5.1].

Tabella 5.2 Concentrazione (%in peso sul secco)

Campione Calcare RS1 SP2 RFR TN2 Specifiche richieste CaSO4⋅2H2O 97.9 89.4 97.4 97.6 98.0 > 95 CaCO3 residuo 1.50 4.89 1.46 n.v. 1.35 - SiO2 0.30 2.36 0.30 0.71 0.33 - MgO 0.05 0.34 0.21 0.11 0.04 < 0.10 Al2 O3 0.15 1.17 0.43 0.91 0.13 - Fe2O3 0.08 1.72 0.17 0.35 0.17 - Na2O 0.03 0.09 0.03 0.07 0.03 < 0.06

colore bianco rosa giallo chiaro rosa chiaro bianco bianco

n.v. non valutabile

Si osserva che il gesso prodotto ha un contenuto di solfato di calcio biidrato superiore alla specifica richiesta, eccetto per il campione RS1.

Il campione di marmettola bianca, TN2, da luogo ad un gesso del tutto analogo a quello del calcare commerciale e rispetta tutte le specifiche richieste. Alcuni campioni danno luogo

ad un gesso fuori specifica per quanto riguarda Na2O, mentre tutti i campioni di

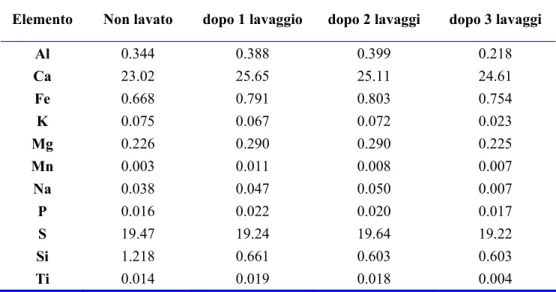

marmettola colorata danno gessi fuori specifica per quanto riguarda MgO; il magnesio infatti è una delle impurezze maggiormente presenti nella marmettola colorata di partenza. Inoltre a partire da marmettola colorata si ottengono gessi altrettanto colorati (vedi Fig. 5.5) a testimoniare il fatto che le impurezze responsabili della colorazione della marmettola precipitano assieme al gesso; tale colorazione permane anche a seguito di ripetuti lavaggi come si osserva dalla Fig. 5.6. Inoltre i lavaggi oltre a non avere effetto sulla colorazione finale risultano avere effetto trascurabile anche sulla composizione finale del gesso. A titolo di esempio si riporta in Tab. 5.3 la composizione del gesso prodotto a partire dalla marmettola colorata RS1 prima e dopo i vari lavaggi. La qualità del gesso, dunque, non risulta variata dai lavaggi a livello sia di colorazione che di composizione. Ovviamente la colorazione residua del gesso prodotto limita il possibile utilizzo di marmettola colorata nel processo DeSOx calcare-gesso in sostituzione del calcare commerciale mentre la marmettola bianca conferma di essere a pieno un valido sostituto del calcare commerciale

5- 11

Fig 5.6 Fotografia di confronto fra gesso non lavato e lavato.

Tabella 5.3 Concentrazione (%in peso sul secco) del gesso prodotto dalla marmettola RS1.

Elemento Non lavato dopo 1 lavaggio dopo 2 lavaggi dopo 3 lavaggi

Al 0.344 0.388 0.399 0.218 Ca 23.02 25.65 25.11 24.61 Fe 0.668 0.791 0.803 0.754 K 0.075 0.067 0.072 0.023 Mg 0.226 0.290 0.290 0.225 Mn 0.003 0.011 0.008 0.007 Na 0.038 0.047 0.050 0.007 P 0.016 0.022 0.020 0.017 S 19.47 19.24 19.64 19.22 Si 1.218 0.661 0.603 0.603 Ti 0.014 0.019 0.018 0.004

5- 13