3 Produzione e caratterizzazione di strati di PS

su substrati di Si n

+3.1 Soluzione 1:1 di HF

48%in H

2O DI+SLS all’0,1%

Introduzione

La caratterizzazione del materiale consta nella determinazione della corrente di elettro-polishing, della realizzazione della caratteristica porosità/corrente e della determinazio-ne della

ν

EP, ovvero della velocità di scavo di elettropolishing. La scelta della tecnicada utilizzare per realizzare ciò è stata dettata dagli strumenti a disposizione e dal tipo di PS (Silicio Poroso) da ottenere, nella fattispecie Si mesoporoso. La caratteristica poro-sità/corrente è stata determinata con il metodo gravimetrico. Tale metodo permette di stimare la porosità p eseguendo delle pesature del campione durante la produzione e la rimozione del PS. È stata inoltre riportata la caratteristica tensione(V)/tempo(sec) per la maggior parte degli esperimenti eseguiti. I programmi utilizzati per il pilotaggio in cor-rente della cella elettrolitica permettono una visione in tempo reale dell’attacco. È stato così possibile controllare la formazione dello strato poroso durante l’ attacco elettro-chimico. Infatti si assiste ad una crescita della tensione nel tempo, sintomo di un cam-biamento della resistenza dello strato dovuto alla formazione dei pori (aria al posto di Si). Inoltre ciò consente il rilevamento di anomalie: presenza di bolle, cattiva contatta-zione degli elettrodi, distacco di strati di poroso.

È da ricordare che indipendentemente dal metodo di produzione utilizzato, il silicio po-roso è macroscopicamente ed empiricamente caratterizzato dalla sua porosità p, definita

come la frazione di materiale asportato durante l’attacco, rispetto al materiale iniziale [56]. La porosità è in genere misurata mediante tecniche gravimetriche, che utilizzano il peso del campione prima e dopo l’attacco elettrochimico:

3 1 2 1 W W W W p − − = (2.1)

dove W1 è il peso del campione prima dell’attacco elettrolitico, W2 è il peso del

cam-pione dopo l’attacco elettrolitico e W3 è il peso del campione dopo la dissoluzione dello

strato poroso con un attacco in soluzione acquosa di KOH concentrato all’1%.

Misure di tipo gravimetrico permettono inoltre di determinare lo spessore dello strato poroso: S W W thickness 1 3 ρ − = (2.2)

dove

ρ

è la densità del Si ed S e l’area della superficie esposta all’attacco. Negli espe-rimenti eseguiti, si è scelto di misurare lo spessore con tecniche empiriche, servendosi di un profilometro.3.1.1 La celle elettrolitica

La cella elettrolitica è lo strumento usato per la produzione di PS. È un dispositivo mo-dulare, costituito da tre parti ad incastro per facilitare sia l’inserimento del campione che le operazioni di pulizia.

Il top del dispositivo è fatto in Teflon, materiale inerte all’HF, costituente base delle so-luzioni usate negli esperimenti descritti. Come si può vedere dalla figura 3.1, su di esso (esternamente), è praticato un foro (D1,C1) in cui è stato realizzato il contatto di cato-do. Questi, tramite un filo di platino, è collegato direttamente ad una griglia di platino (Pt) (C2), che funge da catodo della cella. Esso è costituito da una fitta rete posizionata ad una distanza di 2 cm dall’anodo (A1),in modo da rendere il più uniforme possibile le linee del campo elettrico durante l’attacco elettrochimico. Al fine di facilitare l’inserimento della soluzione, è praticato un foro di fianco all’elettrodo (C3). In questo modo si evita il formarsi di bolle sotto il catodo, responsabili di una probabile disuni-formità delle linee del campo elettrico. Alla base è praticato un foro di 1cm di diametro (E1), che costituisce l’apertura tramite la quale la soluzione bagna il silicio esposto. È presente inoltre un segno (D2) per l’allineamento delle parti durante la fase di montag-gio.

L’o-ring è in trade unions tra il top della cella ed il contatto di anodo (campione di sili-cio). È la guarnizione che garantisce la tenuta tra la cella ed il campione.

La base della cella (A) è costituita da tre pezzi:

ß Un piatto girevole in alluminio (Al). Su di esso è posizionato il campione con il back in contatto con il piatto. In figura è evidenziato il foro per l’inserimento del contatto dell’anodo (A1).

ß Un piatto girevole filettato nel centro (A2) con un foro per l’allineamento (A2). I-noltre sono presenti tre buchi (B1) per l’incastro con il top (D3).

ß Un piatto (A3), su cui è incernierata la vite guida per A1 ed A2, per consentire l’avvitamento e l’incastro con il top.

Nella figura è riportata inoltre la cella montata, così come appare ed in sezione.

Fig. 3.1: top della cella elettrolitica (D); ingresso per il contatto dello SMU (D1) (C1); tacca d’allineamento (D2); viti per l’incastro (D3). Vista dall’alto (C); buco per l’ingresso della soluzione (C3); rete in Pt (catodo) (C2). O-ring. Vista dal basso (E); zona di posizionamento o-ring (E1).

H

H

F G

Supporto perla cella vista di lato (A); ingresso per il contatto dello SMU e contatto di anodo (A1); tacca d’allineamento e piatto d’incastro(A2); piatto per l’avvitamento (A3). Cella elet-trolitica montata, vista di lato(F) e vista in sezione (G). O-ring (H).

Fig. 3.2: cella elettrolitica. ingresso per il contatto dello SMU (C1); viti per l’incastro (D3). Piatto per l’avvitamento (A3). Piatto d’incastro(A2).Iingresso per il contatto del-lo SMU e supporto per il contatto di anodo (A1). Cella elettrolitica smonteta (E). Il sistema è collegato ad uno SMU (Source-Monitor Unit) con cui sono stati condotti gli at-tacchi elettrochimici, inoltre sono stati monitorati con un computer contenente una interfaccia grafica in grado di pilotarlo. Per gli esperimenti che seguono il sistema è stato usato come generatore di corrente ed è stata misurata la tensione ai capi della cella eletrolitica.

3.1.2 Caratteristica porosità/corrente

I campioni usati hanno le seguenti caratteristiche:

Sub n+=1019cm-3

Spessore 675±20μm

Resistività<0,004Ω*cm

Orientazione (100)

Area della superficie a (sezione quadrata) 4cm2 (lato

l

=2cm)Fig. 3.3: raffigurazione del wafer e dei piani di rot-tura. È messo un evidenza un campione estratto do-po il taglio.

Le prove gravimetriche sono state effettuate usando una bilancia di precisione con riso-luzione di 10-4g. Al fine di rendere le misure attendibili, lo strumento è stato messo in bolla ed acceso 30 minuti prima del suo utilizzo. Data la risoluzione dello strumento, è stato scelto di effettuare gli attacchi elettrochimici in modo da produrre uno strato di PS di 20μm, strati minori non avrebbero prodotto differenze significative nel peso del campione durante le fasi dell’esperimento (W1, W2, W3). Perciò, dopo aver stimato la

corrente di elettropolishig con il metodo di Lehmann [57], è stata calcolata la carica ne-cessaria per ottenere uno strato di 20μm di PS.

Dalle caratteristiche dello strumento in dotazione, (diametro dell’o-ring della cella elet-trolitica) e dai dati caratteristici per un substrato n+, (riguardanti la densità di corrente di elettropolishing riferita alla concentrazione di HF in peso usata nella soluzione, come suggerito da Lehmann [57]), è stata stimata la corrente di elettropolishing da usare co-me riferico-mento per le prove.

La soluzione usata è al 24% di HF in volume (~26% in peso) a cui corrisponde una densità di corrente di elettropolishing, stimata da Lehmann [57], di 508,9mA/cm2

(e-quazione 2.3). J C c exp

(

E /kT)

a HF PS PS= − ξ (2.3) dove JPS (in A cm–2)cHF (concentrazione in peso (wt%) di HF in soluzione acquosa)

CPS=3300 Acm-2(%HF)-ξ

Ea=0.345 eV (energia di attivazione) ξ = 1,5.

Questi valori sono stati calcolati a temperatura ambiente (RT).

Nota la JPS (in A cm–2) e l’area dell’o-ring della cella elettrolitica, è stata calcolata la

corrente di elettropolishig:

Ips = Jps× AO (2.4)

AO (Area Oring della cella elettrochimica) =753,914×10-3cm2 Jps=508,9mA/cm2

Questo valore è stato preso come riferimento per il calcolo della corrente di anodizza-zione per gli esperimentio effettuati.

Il tempo di durata dell’attacco è stato stimato considerando la carica totale necessaria per rimuovere uno strato di 20μm di Si. A tal proposito, è stata misurata precedente-mente la velocità di crescita di uno strato di silicio poroso con porosità del 60%. Ciò è stato ottenuto conducendo un attacco elettrochimico con una corrente di anodizzazione a forma di onda quadra con:

ß Ialto= IPS60% = 230,32 mA per un tempo t=0,3 sec

ß Ibasso=IPS30%= 115,1 mA per un tempo t=0,3sec

Risulta una velocità di crescita del PS al 60% di 306 nm/sec. Noto tale valore è possibi-le stimare la carica necessaria per ottenere uno strato di PS con porosità del 60% e di spessore pari a 20μm:

sec

359

,

65

sec

/

nm

306

nm

20000

t

20μm=

=

Q

tot 20= I

60%× t

20μm =15054 mC

Con l’ipotesi di crescita lineare del PS in funzione del tempo, sono stati stimati, tramite l’equazione (2.4), i tempi d’attacco per gli esperimenti effettuatti:

% 20 tot %

I

Q

t

=

(2.5)dove con

t%

e I% abbiamo indicato il tempo d’attacco e la percentuale di corrente dielettropolishing da utilizzare per il pilotaggio della cella elettrolitica, per ottenere uno strato di PS con porosità voluta (%) (supponiamo la porosità, in prima approssimazio-ne, linearmente dipendente dalla corrente) e profondità di 20μm,

La scelta della soluzione è stata dettata dall’esigenza di ottenere silicio mesoporoso: la concentrazione di HF e la corrente di anodizzazione sono i due parametri principali che determinano la microstruttura e la porosità dello strato (vedi capitolo 2). Con la solu-zione scelta, è stato possibile ottenere pori piccoli e fitti. Nella solusolu-zione base HF/H2O

sodio-lauril-solfato o SLS, al fine di migliorare la bagnabilità del silicio e la penetrazio-ne della soluziopenetrazio-ne all’interno dei pori, diminuendo la tensiopenetrazio-ne superficiale della solu-zione [59][60][61]. Ciò permette, tra l’altro, un minor accumulo di bolle di idrogeno (H) all’interfaccia Si/PS e sulla griglia di platino (mesh) che funge da catodo.

Come precedentemente detto, gli esperimenti sono stati condotti imponendo la corrente I% per un tempo

t%

. A tal proposito vengono elencati i valori di corrente e tempoutiliz-zati: I%(A) t%(sec) %IPS 7,6300E-2 197,20 20% 1,1450E-1 131,47 30% 1,5267E-1 98,00 40% 1,9083E-1 78,88 50% 2,2900E-1 65,73 60% 2,6860E-1 56,00 70% Si riportano di seguito i valori delle soluzioni usate:

• soluzione elettrolitica: HF48%/H2O 1:1 + 100mg di SLS ogni 100ml di

soluzio-ne.

• soluzione di rimozione del tensioattivo: 80% Etanolo, 20% HF48%

• soluzione per l’attacco selettivo del Si poroso: KOH (Idrossido di Potassio all’1% in volume H2O).

• soluzione BHF (in peso): 32,86g di HF48%, 190,55g di Floruro di Ammonio

(NH4F).

Gli attacchi sono avvenuti in assenza di luce e a temperatura ambiente. L’esperimento consta dei seguenti passi di processo:

Rimozione dell’ossido nativo in BHF per 5 min Pesatura del campione (W1)

Attacco elettrochimico in condizioni galvanostatiche (pilotaggio trami-te SMU Kithley 2400)

Rimozione della soluzione dalla cella a fine attacco Aggiunta di acetone in cella

Estrazione del campione Campione in acetone

Campione in soluzione di rimozione di tensioattivo per 10 min Campione in etanolo per 1 min

Asciugatura a temperatura ambiente Pesatura (W2)

Attacco in KOH Pesatura (W3)

La porosità (p) del film è stata misurata con la (2.1).

Fig. 3.4: aspetto tipico del campione do-po l’attacco elettrochimco. La zona scu-ra identifica il PS.

Oltre alla porosità è stato stimato lo spessore di Si poroso formatosi (thickness), perciò è stata effettuata una misura dello scavo, dopo l’attacco in KOH, con un profilometro. Di seguito è riportata una tabella in cui viene riportato il nome del campione, i pesi per la misura gravimetrica della porosità, (espressi in grammi (g)), lo spessore misurato, (e-spresso in metri (m)), la porosità calcolata come prima specificato, nonché la corrente imposta durante l’attacco, (espressa in Ampere (A)), ed il tempo dello stesso, (espresso in secondi (s)):

Campione W1 W2 W3 thickness p IPS% time

STEP1 0,6671 0,6654 0,6608 1,8E-5 26,9 7,63E-2 197,200 STEP2 0,6731 0,6713 0,6679 1,7E-5 34,6 1,14E-1 131,470 STEP3 0,6362 0,6348 0,6329 1,8E-5 42,4 1,52E-1 98,000 STEP4 0,6868 0,6856 0,6846 1,7E-5 54,5 1,91E-1 78,884 STEP5 0,6556 0,6536 0,6528 1,6E-5 71,4 2,29E-1 65,737

Mettendo in corrispondenza biunivoca la porosità e la corrente di attacco, otteniamo il grafico Porosità/Corrente: 0,06 0,08 0,10 0,12 0,14 0,16 0,18 0,20 0,22 0,24 0,26 0,28 0,30 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 P =0,25301-0,56642 X+11,19218 X2 Poro si tà I (A)

Fig. 3.5: caratteristica porosità/corrente.

Eseguendo una interpolazione del secondo ordine è possibile ricavare la legge empirica Porosità/corrente che caratterizza la soluzione usata:

P =0,25301-0,56642 i+11,19218 i

2(2.6)

dove con P si indica la Porosità e con i la corrente usata. Si riportano di seguito le carat-teristiche Tensione(V)/Tempo(sec) di ogni attacco:

80 100 1,04 1,06 1,08 1,10 1,12 1,14 1,16 1,18 1,20 0 20 40 60 STEP3 T E NS IO NE (V ) TEMPO(sec) 0 20 40 60 80 1,34 1,36 1,38 1,40 1,42 1,44 1,46 STEP4 T E NSI O NE(V) TEMPO(sec) 56 -10 0 10 20 30 40 50 60 70 1,46 1,48 1,50 1,52 1,54 1, 1,58 1,60 STEP5

prima citate. Sono inoltre fortemente evidenti (da osservazione al microscopio ottico)

T E NS IO NE (V) TEMPO(sec)

Fig.3.6: grafici degli attacchi eseguiti

Si nota una discrepanza nei valori di tensione misurati; presumibilmente è un fenomeno dovuto ai contatti della cella.

I campioni hanno riscontrato caratteristiche comuni: dopo l’attacco elettrochimico pre-sentano una superficie di colore scuro, inoltre sono evidenti delle striature di colore leggermente più chiaro.

Dopo l’attacco in KOH sono evidenti dei solchi sulla superficie che sembrano ricalcare il processo di lappatura del wafer. A tali solchi sono da imputare le sfumature di colore

0 50 100 150 200 0,58 0,60 0,62 0,64 0,66 0,68 0,70 0,72 0,74 0,76 0,78 STEP1 TEN S ION E (V ) TEMPO(sec) -20 0 20 40 60 80 100 120 140 0,84 0,86 0,88 0,90 0,92 0,94 0,96 STEP2 TEN S IO N E (V ) TEMPO(sec)

dei crateri non uniformemente distribuiti, ma con la tendenza ad addensarsi al centro dell’area di attacco.

E’ stata effettuata una ulteriore prova ripercorrendo i passi sopra descritti, imponendo una corrente IPS70% =267,2 mA per un tempo t=56,35 sec. Dopo l’attacco elettrochimico

icroscopio

fine sono state effettuate prove diminuendo sensibilmente la percentuale di SLS in bili nelle caratteristiche di attacco.

corrente di anodizzazione

tecnica del lift-off

a tecnica è stata utilizzata per ricercare il tempo di lift-off [58]. Una volta ottenuto ocede ad una valutazione dello scavo al fine di valutare la possibilità di

imp imozione si strati sottili di Si.

La sol in H2O DI, più tensioattivo all’1%. Di

se-guito s ed il rispettivo grafico tensione/tempo. Si mette in

videnza che ogni campione trattato è stato processato come in precedenza (lavaggio, BH

Esperimento1

si è riscontrato il distaccamento di sottili membrane di silicio non uniformi in grandez-za. Ciò ha reso superfluo la misura degli altri parametri. Da una visione al m

ottico il campione presenta due zone: dove non è stato rimosso Si,appare un colore mar-rone con striature di color marmar-rone chiaro ed azzurre; dove è stato rimosso Si, la super-ficie si presenta multicolore e scura.

In

soluzione, senza osservare variazioni apprezza

Tale risultato ha indotto la fine della caratterizzazione della soluzione sopra riportata ed è servita da spunto per la ricerca empirica della corrente di elettropolishing.

A tal fine, sono stati condotti esperimenti imponendo una

prossima all’Ampere senza ottenere elettropolishing perciò la ricerca è proseguita ap-plicando una tecnica diversa, il lift-off.

3.1.3 Applicazione della

L

questo, si può pr

iegare tale tecnica per la r

uzione adoperata contiene HF al 24% ono riportati i dati dell’attacco

e

F, asciugatura, etc.). :

o specifiche d’attacco:

IPS60%=230,20 mA (corrente imposta)

t=375 sec (tempo di attacco)

-50 0 50 100 150 200 250 300 350 400 1,5 2,0 2,5 3,0 3,5

I

Ps60% V(Vo lt) t(sec)Fig.3.7: caratteristica tensione/tempo per IPS60%=230,20

mA e per t=375 sec. o descrizione:

dopo l’attacco il campione presenta una superficie non uniforme e stratificata. Sono inoltre presenti in soluzione delle membrane di SP non uniformi. Il cam-pione è stato osservato al SEM: da tale analisi è risultato evidente l’aspetto a terrazze stratificate, di ampiezza pressoché identiche, di PS. Un altro aspetto in-teressante deriva dall’osservazione della caratteristica Tensione(V)/Tempo(sec) (Fig.3): ogni 100 sec circa, si osserva una discontinuità a cui possiamo associare il distacco dei vari strati di PS rivelati al SEM. L’anomalia del risultato ha por-tato a ripetere la prova.

Esperimento2 :

o specifiche d’attacco

IPS60%=230,20 mA (corrente imposta)

t=500 sec (tempo di attacco) o caratteristica tensione(V)/tempo(sec)

0 100 200 300 400 500 1,4 1,6 1,8 2,0 2,2 2,4 2,6 2,8 3,0 3,2 3,4

I

Ps60% V(Vol t) t(sec)Fig.3.8: caratteristica tensione/tempo per IPS60%=230,20 mA e per t=500 sec.

o descrizione:

dopo l’attacco, il campione presenta caratteristiche simili al precedente, (pre-senza di membrane in soluzione, etc.). Dal grafico risultano ancora presenti le discontinuità nella caratteristica. Da una osservazione al microscopio ottico, il campione presenta caratteristiche simile al precedente.

Per indagare il fenomeno riscontrato (discontinuità della caratteristica e stratificazione di SP), si sono eseguite ulteriori prove:

• Prova1: con Sub n+, imposta la I

PS60%, stop attacco elettrochimico al verificarsi

della prima discontinuità

• Prova2: con Sub n+, attacco a corrente imposta bassa (I<< I

PS60% ) e tempi di

at-tacco lunghi t=600sec

• Prova3: con Sub n+, attacco a corrente imposta bassa (I<< I

PS60% ) e tempi di

at-tacco t=3000sec. (tprova3>>tprova2).

Prova1:

si verifica la presenza della discontinuità dopo t=89 sec. Alla fine dell’attacco, si ri-scontrano delle parti di membrana non uniformi in soluzione. Da una osservazione al microscopio ottico, il campione presenta due aree non ben distinte: una (area di

distac-co delle membrane) multidistac-colore e l’altra, (dove non è avvenuto distaccamento), di distac- colo-re scuro, pcolo-resumibilmente è l’acolo-rea dove il Si poroso, con porosità all’incirca del 60%, non si è distaccato.

Si riporta di seguito la caratteristica Tensione(V)/Tempo(sec):

0 20 40 60 80 100 1,40 1,45 1,50 1,55 1,60 1,65 1,70

I

Ps60% TENS IONEY(V) TEMPO(sec)Fig.3.9: caratteristica tensione/tempo per IPS60%=230,20 mA e per t=89sec.

Notiamo in tale caratteristica (Fig.3.9), lo stesso andamento riscontrato precedentemen-te(Fig.3.7 e Fig.3.8) per tempi inferiori al tempo di primo picco (tp1).

Prova2:

è stato condotto un attacco imponendo una corrente IPS20%=76,3mA per un tempo

t=600sec. Il valore della corrente è stato ricavato per interpolazione dalla caratteristica Porosità/Corrente di figura 1, ricavata per questa soluzione.

Non è stata riscontrata alcuna discontinuità nella caratteristica Tensio-ne(V)/Tempo(sec). Alla fine dell’attacco, la superficie del campione presenta un colore scuro uniforme, tipico del PS.

0 100 200 300 400 500 600 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3

I

Ps20% T E NS IO NE( V ) TEMPO(sec)Fig.3.10: caratteristica tensione/tempo per IPS20%=76,3mA e per t=600sec.

Poiché per t=600sec non è stata riscontrata discontinuità si procede, a

parità di corrente imposta, ad un attacco elettrochimico per tempi maggiori (Prova3). Prova3 :

è stato condotto un attacco imponendo una corrente IPS20%=76,3mA per un tempo

t=3000sec. La caratteristica Tensione(V)/Tempo(sec) presenta diverse discontinuità. Il verificarsi delle prime tre discontinuità è stato accompagnato da un evento sonoro: ciò può essere attribuito al distaccamento delle membrane. Dopo l’attacco, sono presenti in soluzione dei residui dell’attacco: si tratta presumibilmente di diversi pezzi di membra-ne non uniformi.

Dopo la procedura di trattamento standard (asciugatura e rimozione tensioattivo), il campione e i residui sono stati osservati al microscopio ottico. Per quanto riguarda il campione, è evidente una disuniformità della superficie attaccata: sono presenti, a di-verse quote, strati di silicio poroso. La porosità è messa in evidenza dall’aspetto caratte-ristico che accompagna tali superfici: sono visibili una moltitudine di crateri scuri ad al-ta densità. Per quanto riguarda i residui, è sal-tato osservato il pezzo più consistente. Esso presenta caratteristiche diverse sulle due superfici: una di esse (parte superiore) presen-ta caratteristiche di lappatura, con elevapresen-ta riflettività e si presenpresen-ta di colore violaceo; l’altra (parte inferiore) è caratterizzata da un colore opaco tendente al nero.

0 500 1000 1500 2000 2500 3000 0,6 0,8 1,0 1,2 1,4 1,6 1,8 T E NSIONE(V) TEMPO(sec)

I

Ps20%Fig.3.11: caratteristica tensione/tempo per IPS20%=76,3mA e per t=3000sec.

I fenomeni riscontrati con gli esperimenti riportati possono trovare una spiegazione nel processo di formazione del PS per substrati di tipo n+ (1021cm-3): la conduzione delle lacune avviene infatti per effetto tunnel attraverso una barriera di potenziale che si ge-nera all’interfaccia Silicio/HF (giunzione polarizzata in inversa). Durante l’attacco elet-trochimico, la formazione dei pori, che normalmente avviene in modo preferenziale in corrispondenza di aree in cui si concentrano le linee del campo elettrico (asperità e av-vallamenti della superficie) [57], livellando con il trascorrere del tempo il fronte di at-tacco, tende in questo caso a evidenziare le suddette asperità.

3.1.4 Ricerca della corrente di elettropolishing mediante attacco elettrochimico as-sistito da luce

Per uniformare la distribuzione di lacune all’interfaccia Si/Soluzione, si è illuminato il campione il campione nella parte frontale dello stesso. Tale processo, in accordo con la teoria dei semiconduttori [62], generando coppie elettrone-lacuna, ha aumentato in ma-niera sensibile la concentrazione di queste ultime all’interfaccia Si/HF (lacune che dif-fonderanno con lunghezza caratteristica LDh nel Si n+), rendendone la concentrazione

all’interfaccia uniforme [63]. Una illuminazione del campione sul retro sarebbe stata inefficace dato che la lunghezza di diffusione LDh delle lacune nel Si n+, non avrebbe

permesso alle stesse di raggiungere l’interfaccia. Esperimento:

La soluzione usata è quella delle precedenti prove:

HF(48%)/H2O 1:1 + 100mg di tensioattivo (CH3(CH2)11OSO3Na) ogni 100ml di

solu-zione).

La procedura di preparazione del campione ricalca quella precedentemente elencata per la prova gravimetrica, con l’eccezione delle pesate, (superflue perché l’interesse è foca-lizzato sulla ricerca della corrente di elettropolishing).

Inoltre il programma usato permette il pilotaggio percentuale del valore massimo della lampada usata. È stato scelto il 50% del massimo valore della stessa (50W).

Il programma usato è: 2410_sw_iv_final_U-D_LAMP.vi, un’interfaccia grafica di La-bview che permette di gestire contemporaneamente gli strumenti per l’attacco elettro-chimico ed il pilotaggio della potenza della lampada [64]. Di seguito sono elencate le prove effettuate con il rispettivo nome, (Electro_Polishing_Light_i), e rispettive speci-fiche di attacco, nonché viene riportato il grafico tensione/tempo a corrente imposta per ogni prova. Infine vengono riportate osservazioni comuni riguardanti gli strumenti usa-ti.

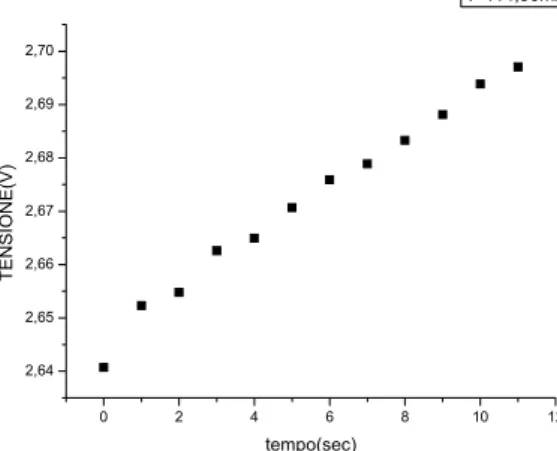

EPL1 :

o Specifiche d’attacco:

IPs=414,86mA (corrente imposta)

t=10,9sec (tempo d’attacco)

o Caratteristica tensione(V)/tempo(sec): 0 2 4 6 8 10 12 2,64 2,65 2,66 2,67 2,68 2,69 2,70 I=414,86mA T E NSIO NE( V ) tempo(sec)

Fig. 3.12: caratteristica tensione/tempo per IPS20%=414,86mA e per t=10,9sec.

o descrizione:

non è stato ottenuto elettropolishing. Da una prima analisi il campione presenta una superficie uniforme e il suo colore copre una gamma che va dal verde al

rosso. Da una analisi più approfondita al microscopio ottico, risulta evidente la superficie porosa: la distribuzione dei pori è uniforme ed evidente.

EPL2 :

o specifiche d’attacco:

IPs=800mA (corrente imposta)

t=20sec(tempo d’attacco) o Caratteristica tensione(V)/tempo(sec): 0 5 10 15 20 4,58 4,59 4,60 4,61 4,62 4,63 4,64 4,65 I=800mA T E NS IO NE (V ) tempo(sec) Fig. 3.13: caratteristica tensione/tempo per IPS20%=800mA e per t=20sec.

o descrizione:

la superficie del campione esposta ad attacco si presenta non uniforme. Sono presenti delle zone in cui è stato rimosso Silicio, che rappresentano circa il 5% dell’intera area esposta. Si distinguono per tal motivo due zone, una dove c’è stata rimozione di Si ed una dove non c’è stata rimozione di Si: la prima presen-ta un colore grigio scuro e da una analisi al microscopio ottico sono visibili i po-ri,che non sono uniformemente distribuiti. La seconda presenta un colore giallo oro e da una analisi al microscopio ottico risulta evidente la porosità.

EPL3 :

o specifiche d’attacco:

IPs=900mA (corrente imposta)

o Caratteristica tensione(V)/tempo(sec): 0 10 20 30 40 50 60 5,02 5,04 5,06 5,08 5,10 5,12 I=900mA TEN S IO NE(V) tempo(sec) Fig. 3.14: caratteristica tensione/tempo per

IPS20%=900mA e per t=60sec.

o descrizione del campione:

la superficie del campione esposta ad attacco si presenta non uniforme. Sono presenti delle zone in cui è stato rimosso Silicio. Il colore del campione è giallo oro e la superficie è caratterizzatala rugosità. Da una osservazione al microsco-pio ottico risulta una non uniformità della superficie: si notano chiazze di color argento e chiazze di color marrone scuro. La disposizione di tali chiazze sembra del tutto casuale.

Fig. 3.15: EPL ttacco:

I

3, specifiche d’a

luce dei risultati ottenuti, al fine di determinare l’importanza del fattore luce per

• HF48%/Etanolo 1:1,

PS20%=900mA e per t=60sec.

Alla

Sub n+, è stato effettuato un ulteriore esperimento cambiando soluzione. Di seguito vengono riportati i dati della soluzione e le specifiche dell’attacco elettrochimico:

• I=900mA (corrente imposta per l’attacco)

Anche questa prova è stata effettuata con assistenza di luce, con pilotaggio della lam-p

• t=20sec (tempo d’attacco) • assistenza di luce

ada identico alle prove precedenti. Non è stato ottenuto elettropolishing. Il campione presenta un colore giallo oro e ricalca in caratteristiche l’EPL3. Di seguito è riportato il grafico tensione/tempo a corrente imposta:

0 5 10 15 20 11,0 11,5 12,0 12,5 13,0 13,5 14,0 I=900mA TEN S IO NE(V) tempo(sec)

Fig. 3.16: caratteristica tensione/tempo per

on gli esperimenti condotti non è stato ottenuto elettropolishing. Il distaccamento di IPS20%=900mA e per t=20sec,con assistenza

di luce. Soluzione: HF48%/Etanolo 1:1

C

silicio poroso per alte correnti, suggerisce di effettuare, a parità di soluzione, esperi-menti con correnti più elevate al fine di ottenere elettropolishing. Tali prove non sono state effettuate perchè gli strumenti a disposizione sono in grado di erogare una corrente massima di 1A.

3.2 Soluzioni al 16% di HF in H

2O

ntroduzione

icco di elettropolishing è proseguita compiendo esperimenti utilizzando

ig. 3.17: ca cco elettrochimico (I=500mA,

72sec, in soluzione acquosa al 16% di HF), ha prodotto EP

(a-sperimento

i dati di due esperimenti (Elettropolishing) condotti con la soluzione 16% in H2O)

i ca (lavaggio, BHF,

I

La ricerca del p

soluzioni a minor concentrazione di HF in H2O (HF al 16% in H2O) e poiché tali

espe-rimenti hanno avuto esito positivo si è scelto di aggiungere alla soluzione SLS nelle quantità solite (0,1% in peso) per migliorare la crescita dello strato poroso.

F mpione su cui l’atta

t=

rea del cerchio). Vista frontale.

E

Sono riportati

ma citata priva di SLS ed i rispettivi grafici di attacco: • soluzione utilizzata: 1/3 HF48%+2/3 H2O (HF al

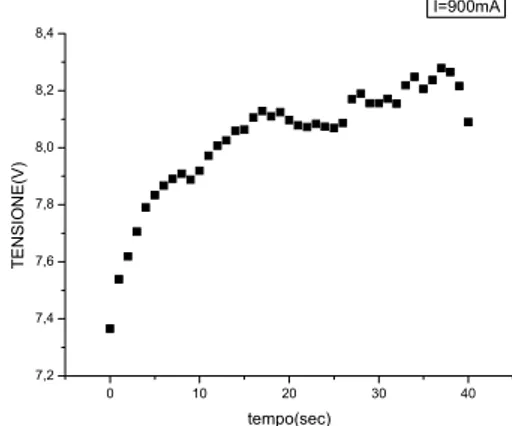

mpioni sono stati processati come riportato all’inizio del capitolo etc.). EP1 : o specifiche d’attacco: eccitazione) o I=900mA(corrente di t=40 sec(tempo di eccitazione) curva tensione(V)/tempo(sec):

0 10 20 30 40 7,2 7,4 7,6 7,8 8,0 8,2 8,4 I=900mA T ENS IO NE( V) tempo(sec)

Fig. 3.18: caratteristica tensione/tempo per IPS20%=900mA e per t=40sec.

o descrizione:

dopo l’attacco elettrochimico sul campione è presente elettropolishing. L’area sottoposta ad attacco presenta una superficie lappata e lucida che ricalca le ca-ratteristiche delle zone del campione non sottoposte ad attacco elettrochimico. EP2 : o specifiche d’attacco: I=300mA(corrente di eccitazione) t=120 sec(tempo di eccitazione) o curva tensione(V)/tempo(sec): 0 20 40 60 80 100 120 2,6 2,8 3,0 3,2 3,4 3,6 3,8 I=300mA T E NS IO NE (V ) tempo(sec)

Fig. 3.19: caratteristica tensione/tempo per IPS20%=300mA e per t=120sec.

o descrizione:

non è stato ottenuto elettropolishing. Il campione presenta una superficie irrego-lare formata da zone in cui il PS è presente e zone in cui il PS è stato rimosso. È

presumibile pensare che siamo prossimi alla corrente di elettropolishing e che una concorrenza diretta tra la formazione del PS e la dissoluzione elettrochimica del silicio (elettropolishing).

I risultati ottenuti con EP1 hanno dimostrato la possibilità di ottenere elettropolishing con correnti entro 1A (corrente massima erogabile dallo SMU utilizzato), utilizzando una soluzione acquosa di HF al 16%.

3.3 Soluzione al 16% di HF in H

2O+SLS all’0,1% in peso

Dato l’esito positivo delle prove precedenti nell’individuare una corrente di elettropoli-shing, si è scelto di caratterizzare, sotto gli aspetti principali, la soluzione su menziona-ta:

1. caratteristica I/V per l’individuazione del picco di elettropolishing 2. velocità di crescita del SP

3. caratteristica thickness/time ovvero velocità di scavo durante elettropoli-shing

4. caratteristica porosità/corrente 5. velocità di crescita del PS

6. coefficiente di riflessione dello strato poroso

In primis si elenca la soluzione usata ed il processo subito dai campioni dopo la prepa-razione per l’attacco elettrochimico (vedi passi di processo a pagina 52):

• soluzione utilizzata: 1/3 HF48%+2/3 H2O (HF al 16% in H2O) + SLS all’0,1%

• soluzione di rimozione del tensioattivo: 80% Etanolo, 20% HF48%

• soluzione per l’attacco del Si poroso: KHO (Idrossido di Potassio all’1% in peso in H2O).

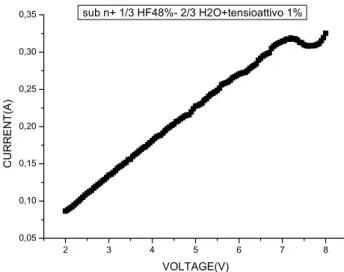

3.3.1 Caratteristica I/V

Il programma utilizzato sfrutta il linguaggio di programmazione grafica LabVIEW che utilizza icone invece di linee di testo per creare applicazioni. In LabVIEW è stata rea-lizzata un’interfaccia utente utilizzando un insieme di strumenti e di oggetti.

L’interfaccia utente è nota come pannello frontale [64] ed il programma usato è 2410_sw_iv_final_U-D_LAMP.vi. Questo programma permette di generare rampe di tensione in UP o in DOWN con passo desiderato e fornisce a posteriori, ovvero ad at-tacco terminato, la caratteristica I/V.

È stato eseguito un attacco in UP, con start a 2V e stop a 8V, il passo scelto è di 100mV. Si riporta di seguito il grafico risultante:

2 3 4 5 6 7 8 0,05 0,10 0,15 0,20 0,25 0,30 0,35 sub n+ 1/3 HF48%- 2/3 H2O+tensioattivo 1% C URR ENT (A) VOLTAGE(V)

Fig. 3.20: caratteristica I/V. Attacco in UP: start 2V, stop 8V con passo 100mV

Da una osservazione della fig 14, è possibile individuare il picco di elettropolishing at-torno a 7 V e per correnti maggiori di 300mA. Un ulteriore prova è stata effettuata, sempre sullo stesso campione, per indagare nell’intorno del picco, al fine di fornire un valore di corrente di elettropolishing più preciso possibile. Si riportano di seguito le specifiche ed il grafico di attacco: è da tener presente che prima di effettuare questo at-tacco, è stata forzata una eccitazione con corrente imposta I=900mA per un tempo t=10sec al fine di offrire una superficie più uniforme possibile per il secondo attacco (attacco in UP, con start a 6V e stop a 8V, il passo scelto è di 50mV)

6,0 6,5 7,0 7,5 8,0 0,28 0,29 0,30 0,31 0,32 0,33 0,34 0,35 0,36 CUR RENT (A ) VOLTAGE(V)

Fig. 3.21: caratteristica I/V. attacco in UP, con start a 6V e stop a 8V, il passo scelto è di 50mV

Dai dati si rileva un picco di elettropolishing per IPS=315mA, valore di riferimento

scel-to per le prove successive.

3.3.2 Caratteristica thickness/time: velocità di attacco in regime di elettropolishing

La ricerca della caratteristica thickness/time è stata condotta al fine di stimare la veloci-tà di scavo di elettropolishing. Le prove sono state effettuate a pariveloci-tà di corrente impo-sta ed a tal proposito è impo-stata scelta come valore I=500mA, largamente superiore alla IPS

trovata .

Sono state effettuate quattro prove; i dati degli attacchi, i rispettivi grafici e le caratteri-stiche del campione post attacco sono riportati di seguito. Particolare attenzione è stata posta alla rugosità (R) della superficie post attacco. Questo parametro è stato misurato con un profilometro effettuando una scansione ad alta risoluzione su più parti dello sca-vo, stimando un valore minimo, Rmin(nm), ed un valore massimo, RMax(nm). La sua

im-portanza risiede nelle applicazioni future di tali risultati (i.e. costruzione di strati antiri-flesso in silicio poroso per celle solari). I campioni prendono nome di Elec-tro_Polishing_Tensioattivo_Velocità_iesimo (EPTvi), con i=1,2,3,4

Camp time(sec) thick(μm) Rmin(nm) RMax(nm)

EPTv1 72 16,5 15 30 EPTv2 35 6,7 5 15

EPTv3 10 2,5 15 50

EPTv4 20 5,0 15 25

Vengono riportati di seguito i grafici degli attacchi.

-10 0 10 20 30 40 50 60 70 80 4,3 4,4 4,5 4,6 4,7 4,8 EPTv1 VOLT AG E(V ) time(sec) -5 0 5 10 15 20 25 30 35 40 4,30 4,35 4,40 4,45 4,50 4,55 4,60 EPTv2 VOLTAGE(V) time(sec) 0 2 4 6 8 10 4,17 4,18 4,19 4,20 4,21 4,22 4,23 EPTv3 VO L T AG E( V) time(sec) 0 5 10 15 20 4,30 4,32 4,34 4,36 4,38 4,40 4,42 4,44 4,46 4,48 EPTv4 VOL T AGE(V ) time(sec)

Fig. 3.22: grafici attacchi tensione(V) /tempo(sec) per I=500mA, per EPTv1 t=72sec, EPTv2 t=35sec, EPTv3 t=20sec, EPTv4 t=10sec.

Notiamo una somiglianza tra i grafici, cioè la tendenza a saturare della tensione all’aumentare del tempo. Questo può essere il riferimento cercato per il riconoscimento dell’avvenuto elettropolishing durante un attacco con correnti di anodizzazione I ≥ IPS.

Per ricavare numericamente la velocità di scavo, i dati della precedente tabella sono sta-ti riportasta-ti su di un grafico: sull’asse delle ascisse è stato riportato il tempo di attacco, mentre sulle ordinate è stato riportato lo spessore stimato al profilometro. Successiva-mente è stata eseguita una interpolazione polinomiale al secondo ordine che ha per-messo di ricavare la curva thickness(m)/time(sec).

È riportato di seguito il grafico con le specifiche e l’espressione analitica della curva thickness(m)/time(sec): 10 20 30 40 50 60 70 80 2,0µ 4,0µ 6,0µ 8,0µ 10,0µ 12,0µ 14,0µ 16,0µ 18,0µ thick=1,61514E-6+1,08669E-7 t+1,35356E-9 t2 I=500mA thic k(m) tempo(sec)

Fig. 3.23: caratteristica thick(m)/time(sec) con corrente di eccitazione I=500mA.

thickness=1,61514E-6+1,08669E-7 t+1,35356E-9 t2

(2.6)

L’importanza di questa formula risiede nella possibilità di stimare il tempo di attacco, a parità di corrente di eccitazione, per ottenere scavi di elettropolishing desiderati, nella fattispecie di 200 nm circa, al fine di formare, sempre sullo stesso campione, strati di SP a porosità voluta, che per i nostri scopi, è del 60% circa. Per ciò il passo seguente è la ricerca della caratteristica porosità/corrente per la soluzione in esame.

3.3.3 Caratteristica porosità/corrente

Per ricavare la caratteristica porosità/corrente è stato usato il metodo gravimetrico [56]. I passi di processo ricalcano quelli seguiti per la caratterizzazione della soluzione pre-cedente (lavaggio, pesatura (W1), etc.). I campioni processati sono stati indicati con

l’acronimo EPTi (Electro_Polishing_Tensioattivo_iesimo). I tempi di attacco e le ri-spettive correnti di attacco sono state calcolate facendo riferimento ad una velocità di crescita del SP di 306nm/sec (valore calcolato per la soluzione 1:1 HF48/H2O+ SLS) e

per uno spessore desiderato di 25μm (vedi paragrafo 3.1.1). Il valore della corrente (I60% ) è stato calcolato prendendo come riferimento il valore della corrente di

I

60%= 307mA × 0,6 = 184,2 mA

sec

7

,

81

sec

/

nm

306

nm

25000

t

25μm=

=

Q

tot 25= I

60%× t

20μm =15050mC

Con l’ipotesi di crescita lineare del PS in funzione del tempo, sono stati stimati, tramite l’equazione (2.4), i tempi d’attacco per gli esperimenti effettuatti:

% 25 tot %

I

Q

t

=

(2.5) Qtot=15050mC.Di seguito è riportata una tabella in cui viene riportato il nome del campione, i pesi i-nerenti la gravimetria, espressi in grammi (g), la porosità calcolata come prima specifi-cato, nonché la corrente imposta durante l’attacco, espressa in Ampere (A), ed il tempo dello stesso, espresso in secondi (s):

Camp W1 W2 W3 current time Porosity

EPT 1 0,6736 0,6699 0,6683 0,25 144 0,69811 EPT 2 0,5952 0,5915 0,5897 0,24 150 0,67273 EPT 3 0,3814 0,378 0,3762 0,23 156,7 0,65385 EPT 4 0,5602 0,5562 0,5536 0,2 180 0,60606 EPT 5 0,6549 0,6511 0,648 0,15 240 0,55072 EPT 6 0,594 0,5905 0,5873 0,12 300 0,52239

Mettendo in corrispondenza la porosità con la corrente di attacco, otteniamo il grafico significativo porosità/corrente:

0,10 0,12 0,14 0,16 0,18 0,20 0,22 0,24 0,26 0,50 0,52 0,54 0,56 0,58 0,60 0,62 0,64 0,66 0,68 0,70 0,72 P =0,53354-0,74131 i+5,54122 i2 Po ro si ty current(A)

Fig. 3.24: caratteristica porosità/corrente.

Eseguendo una interpolazione del secondo ordine è possibile ricavare la legge empirica Porosità/corrente che caratterizza la soluzione usata:

P =0,53354-0,74131 i+5,54122 i2 (2.7)

dove con P si indica la Porosità e con i la corrente usata.

Si riportano di seguito le caratteristiche Tensione(V)/Tempo(sec) di ogni attacco: -20 0 20 40 60 80 100 120 140 160 2,13 2,14 2,15 2,16 2,17 2,18 2,19 2,20 EPT 2 TE NSI O NE( V) tempo(sec) -20 0 20 40 60 80 100 120 140 160 2,31 2,32 2,33 2,34 2,35 2,36 2,37 2,38 EPT 1 T E NS IO NE (V ) tempo(sec)

-20 0 20 40 60 80 100 120 140 160 180 200 1,82 1,84 1,86 1,88 1,90 1,92 EPT 4 T E NS IO NE (V) tempo(sec) -20 0 20 40 60 80 100 120 140 160 2,06 2,08 2,10 2,12 2,14 2,16 2,18 2,20 EPT 3 TE NSIONE( V ) tempo(sec) 0 50 1 150 2 0 1,

Fig. 3.25: caratteristiche tensione/tempo.

Durante le fasi di processo è stata eseguita un’osservazione dei campioni, con particola-re riguardo alla fase post rimozione tensioattivo ed asciugatura ed alla fase post attacco in KOH:

o fase post rimozione tensioattivo ed asciugatura: per attacchi con corrente impo-sta I ≥ 200mA, i campioni presentano un colore marrone/rosso scuro, con punti verde smeraldo. Nonostante la superficie si presenti lappata, sono evidenti delle striature che sembrano ricalcare il procedimento di lappatura della fonderia. Per attacchi con corrente imposta I < 160mA il colore appare scuro e da una osser-vazione al microscopio ottico si osserva una superficie uniforme ma, anche in questo caso, si intravedono le striature come nel caso precedente.

Occorre infine ricordare che particolare attenzione è stata posta per eseguire gli espe-rimenti. Il surriscaldamento della cella elettrolitica durante l’asciugatura, prima di ogni attacco, ha inficiato alcune prove, rendendone necessaria la ripetizione. Per cui le prove effettuate sono state condotte a cella elettrolitica a temperatura ambiente. Inoltre data

00 0 250 4 1,6 1,8 2,0 2,2 2,4 EPT 5 TEN S IONE(V ) tempo(sec) 0 50 100 150 200 250 300 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 EPT 6 TE NSIO N E(V) tempo(sec)

l’alta porosità ottenuta, l’asciugatura dei campioni è avvenuta in forno, a bassa tempe-ratura o a tempetempe-ratura ambiente, evitando getta d’aria calda, per stressare il meno pos-sibile la struttura porosa.

3.3.4 Velocità di crescita del PS:

v

PSLa velocità di crescita del PS, al pari della caratteristica spessore/tempo, permette l’identificazione dei parametri, quali corrente di eccitazione anodica e tempo di attacco, per la produzione di strati di PS di spessore e porosità voluta. L’interesse, nell’ambito di questa tesi, è rivolta verso porosità del 60% ed è tenendo conto di questo che è stata condotta l’indagine. Perciò è stato usato il programma 2410_anodic etching_current switching.vi, che permette la generazione di un’onda quadra di corrente di durata finita e di duty-cicle desiderato. Questo tipo di eccitazione genera degli strati di PS a diversa densità. Successivamente all’attacco e dopo la procedura standard di rimozione tensio-attivo ed asciugatura, il campione viene sezionato per l’osservazione al SEM.

Esperimento: prendendo come riferimento i dati ottenuti con gli esperimenti preceden-ti ( IPS=308 mA) è stato scelto come valore Ihigh, 185mA, a cui

corri-sponde una porosità del 60% (dato prelevato dalla caratteristica di Fig.18) e come valore Ilow, 62mA, a cui corrisponde una porosità del

20% (valore stimato dai dati ottenuti precedentemente). Partendo dal va-lore Ihigh, è stata generata un’onda quadra con tre fronti in salita. Il tempo

di high è di 2sec, mentre il tempo di low è di 0,3sec. I tempi sono stati calcolati cansiderando che la velocità di crescita del PS (ottenuto con la soluzione adottata precedentemente 1:1 HF48/H2O+ SLS) ) è di

300nm/sec, per uno spessore desiderato di 600 nm con porosità del 60% e di uno spessore di 100nm con porosità del 20%.

La scelta di utilizzare Ihigh come valore iniziale è conveniente perché,

creando uno strato ad alta porosità in superficie, viene facilitata la pene-trazione della soluzione e quindi la formazione degli strati successivi a bassa ed ancora ad alta porosità.

Dopo l’attacco anodico, il campione ha subito il procedimento standard di rimozione tensioattivo ed asciugatura. Poi è stato sezionato per l’osservazione al SEM: sono risultate tre zone evidenti dello stesso colo-re, corrispondente ad una porosità attesa del 60%, separate da altrettante

zone di colore più scuro, corrispondente ad una porosità attesa del 20%. È stata stimata l’ampiezza degli strati con PS al 60%:

o Primo strato: t=703 nm(10-9m) o Secondo strato: t=500 nm(10-9m) o Terzo strato: t=500nm(10-9m)

Eseguendo un’operazione di media è stata calcolata una velocità di cre-scita del PS al 60% di 283 nm/sec. È bene ricordare che se avessimo proseguito con gli step high-low di corrente, presumibilmente avremmo assistito ad una diminuzione del valore dello spessore a parità di tempo d’attacco (2sec).

Fig.26: disegno della visione SEM degli scavi, (non in scala). Zona a:t=703nm,zona b e c:t=500nm.

Naturalmente tutto ciò è valido per la soluzione sotto indagine.

3.3.5 Coefficiente di riflessione dello strato poroso

La misura del coefficiente di riflessione dello strato poroso prodotto su di un substrato di Silicio n+, riveste uno degli aspetti principe della tesi. Infatti, per quanto già ampia-mente detto, gli esperimenti fatti fino ad ora hanno lo scopo di ottenere strati di spesso-re dell’ordine del centinaio di nm (200nm) e di porosità intorno al 60%. I dati ottenuti (specifiche d’attacco) saranno utilizzati in seguito (prossimo capitolo), per produrre strati antiflesso sulle celle fotovoltaiche.

Il primo passo in questa direzione, è stato fatto producendo uno strato di PS di 316nm su del Silicio nudo e confrontandolo con un altro, di spessore di circa 350nm, prodotto

su un di un campione su cui è stato effettuato preventivamente uno scavo di elettropoli-shing. Successivamente, è stata effettuata una misura ellissometrica al fine di determi-nare con una elaborazione software, l’indice di rifrazione e la porosità dello strato. I da-ti ottenuda-ti servono per confrontare l’influenza della superficie del Silicio Nudo sulla formazione del PS.

Gli aspetti teorici dell’ellissometria e la strumentazione adottata per le misure è oggetto del prossimo capitolo, qui vengono messi in evidenza i risultati ottenuti.

Esperimento1: campione senza elettropolishing. Procedura:

1. Attacco elettrochimico

2. Misura ellissometrica: DELTA (Δ), PSI (Ψ), Lambda (λ) = wavelength of the ellipsometer (632.8nm)

3. Attacco KOH e misura della profondità di scavo (thickness)

4. Elaborazione numerica per valutare il coefficiente di rifrazione e della po-rosità.

o introduzione:

le specifiche sono state calcolate dai dati ricavati precedentemente (

v

PS e grafico porosità/corrente di Fig.1.8). Per Ietching=200mA è attesauna porosità del 60% e per tetching=1sec è attesa una profondità di

280nm. Al fine di eliminare eventuali errori dovuti al ritardo di inter-facciamento tra computer e SMU (in modalità generatore di corrente), si è introdotto un tempo ad attacco nulla di 5sec. Da ciò, il primo espe-rimento è stato condotto imponendo un gradino di corrente.

o Specifiche d’attacco: Ilow=0mA per t=5sec

Ihigh=200mA per t=1sec

o Risultati:

-ellissometria:

DELTA = 280,00

PSI =36,60

thickness =316nm -elaborazione numerica dei dati:

n(λ)=1,7240-i 0,08 (indice di rifrazione complesso dello strato omogeneo equivalente allo strato poroso)

p=63% (porosità dello strato)

Esperimento2: campione con elettropolishing. Procedura:

1. Attacco elettrochimico

2. Misura ellissometrica: DELTA (Δ), PSI (Ψ)

3. Attacco KOH e misura della profondità di scavo (thickness)

4. Elaborazione numerica per valutare il coefficiente di riflessione e della po-rosità.

o Introduzione:

il pilotaggio è avvenuto con un gradino di corrente in discesa. Il va-lore iniziale (high) della Ietching è di 500mA per un tempo di 100sec.

Le specifiche d’attacco sono state ricavate dai grafici precedi. Per 100 sec era atteso uno scavo di <20μm. Il valore basso della Ietching

ricalca le considerazione fatte per Esperimento1. Lo scavo di elettropolishing è stato valutato al SEM:

thicknessEP=16 μm (irrelevante per le misure di porosità e riflettività)

o Specifiche d’attacco:

Ihigh=500mA per t=100sec

Ilow=200mA per t=1sec

o Risultati:

-ellissometria:

DELTA = 280,00

PSI =36,60

-misura al profilometro:

thickness =316nm (valore min), 380 nm(valore Max) -elaborazione numerica dei dati:

n(λmin)=1,7 (indice di rifrazione complesso dello strato omogeneo equivalente allo strato poroso) pmin=67% (porosità dello strato)

n(λMax)=1,9 (indice di rifrazione complesso dello strato

omogeneo equivalente allo strato poroso) pMax=67% (porosità dello strato)

Possiamo concludere che i valori calcolati con i due metodi indiretti, gravimetrico ed ellissometrico, sono molto vicini; inoltre il buon risultato ottenuto in termini di valore del coefficiente di rifrazione n(λ), ci ha permesso di usare le specifiche d’attacco prece-dentemente usate per Esperimento1, anche per la giunzione p-n+ (giunzione della cella solare), oggetto d’indagine del prossimo capitolo.