Test sul compensatore termico

2.1 Necessità dei test

Il compensatore termico deve essere naturalmente sottoposto a dei test prima di essere considerato valido e di essere assemblato sull'iniettore insieme agli altri sottocomponenti. Questa procedura ha il fine di evitare che dei compensatori difettosi possano essere montati pregiudicando il comportamento del prodotto finale con conseguenze molto pesanti sui cosiddetti "costi di non conformità" che, come noto, diventano notevolmente più alti man mano che l'individuazione dei difetti si sposta nella catena produttiva verso il prodotto finito. Scopo di questo capitolo è quello di fornire informazioni su questi test, ponendo particolare enfasi sul significato e sulle caratteristiche del Dynamic Test, oggetto di questo lavoro.

Come sappiamo esistono due categorie nelle quali possiamo raggruppare i vari test di un dispositivo, sia esso elettronico, meccanico, idraulico o di qualsiasi altra natura: parliamo dei test strutturali e funzionali. I test strutturali servono a verificare le caratteristiche costruttive di un dispositivo, e si attuano verificando i parametri realizzativi. Pensiamo ad esempio alle dimensioni di un dispositivo, al suo peso, alla rigidità del materiale di cui è costituito etc. Ad esempio un crash test eseguito sull'abitacolo di un autovettura per verificare gli effetti di un urto violento sulla struttura è da considerarsi un test strutturale. I test funzionali servono invece a verificare il corretto comportamento di un qualsiasi dispositivo in relazione alla sua particolare funzione. Sollecitare un sistema elettronico con opportuni segnali in modo da valutare le corrispondenti uscite corrisponde ad effettuare un test funzionale così come la verifica ad esempio delle specifiche di timing all'interno di un sistema di tipo Real Time.

Anche il Piezo Injector ed i suoi sottocomponenti non fanno eccezione e sono quindi sottoposti a numerosi test nell'ambito del processo produttivo. Questi test saranno appartenenti ad entrambe le categorie: tra quelli strutturali troviamo ad esempio alcuni leak test (test di perdita). Queste sono essenzialmente delle prove volte a stabilire la tenuta delle numerose saldature presenti sull'iniettore. Un leak test si effettua ad esempio all'interno del processo di assemblaggio della valvola ed è indispensabile per verificare che la saldatura non presenti interruzioni che provocherebbero perdite di carburante con conseguenze disastrose nel funzionamento dell'iniettore. Anche tutti i test sul rispetto delle tolleranze sulle dimensioni dei componenti meccanici sono da considerarsi di titpo strutturale. Inoltre sistono anche dei test funzionali: ad esempio su tutti gli iniettori viene osservato il cono di carburante nebulizzato che fuoriesce dalla valvola. Questo cono viene valutato secondo vari parametri tra i quali l'angolo di apertura che dovrà essere contenuto entro opportune tolleranze affinché il corretto funzionamento complessivo sia assicurato.

Nella trattazione successiva ci occuperemo dei test svolti sul compensatore termico, mettendo in evidenza gli aspetti fondamentali valutati in ciascuno di essi.

Occorre innanzitutto chiarire che tutti i test devono essere svolti alla temperatura di 22°C (±3°C) e che i campioni devono essere esenti da danneggiamenti visibili.

I test a cui il sottocomponente è sottoposto sono due: il Dry Static test, appartenente alla categoria delle verifiche strutturali, e il test dinamico (Dynamic Test), riguardante più direttamente la funzionalità del componente.

2.2 Dry static Test

Questo test viene effettuato successivamente alla prima fase dell'assemblaggio ovvero dopo l'impianto della membrana, quando il compensatore manca degli elementi di calibrazione, definiti nel capitolo precedente, e dello spring retainer. Il Dry Static test ha lo scopo di verificare che in questa prima fase di assemblaggio non sia stata affetta da difetti; un non corretto montaggio dei vari sottocomponenti potrebbe portare infatti ad un erroneo funzionamento soprattutto in termini di scorrimento del pistone all'interno del cilindro, pregiudicando quindi la funzionalità del compensatore termico. Verifichiamo in particolare che le dimensioni della

camera del cilindro nella quale dovrà scorrere il pistone siano corrette, in modo che il compensatore termico possa lavorare secondo le specifiche di progetto.

Il test in questione consiste essenzialmente nel provocare un movimento molto lento del pistone all'interno della camera, con una velocità di 0,1 mm/min. Istante per istante andiamo a monitorare, grazie ad una cella di carico presente sulla strumentazione, l'andamento del valore della forza in funzione dello spostamento relativo fra pistone e cilindro. In questa fase la camera è riempita tramite aria compressa in modo da provocare uno scorrimento non del tutto libero del pistone, con un conseguente aumento della forza misurata al variare della posizione del pistone stesso. Una volta raggiunto un livello di forza che implica di fatto il raggiungimento della fine della camera, il pistone viene retratto verso la posizione iniziale.

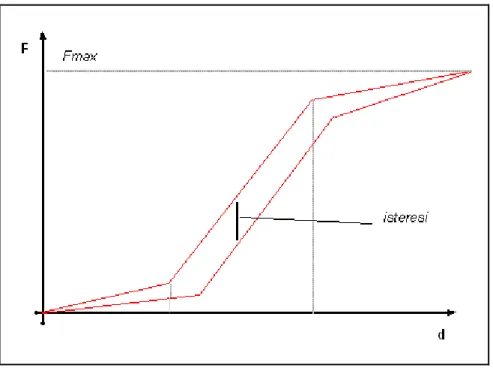

Il test è implementato mediante un software dedicato sviluppato in ambiente di sviluppo Labview che acquisisce i dati e ricava, tra gli altri valori, una curva Forza vs. Spostamento simile a quella indicata in figura 2.1.

Fig 2.1 Curva Forza vs. Spostamento nel Dry Static Test

Come si nota la curva presenterà una certa isteresi che dovrà essere quantificata insieme alle dimensioni della camera. In base a questi parametri il compensatore viene o meno validato e passato alla successiva fase di assemblaggio al termine della quale viene sottoposto al Dynamic

2.3 Test dinamico

Il test dinamico sul compensatore termico verrà affrontato in maniera più approfondita, essendo la sua implementazione il fulcro di questo lavoro. Abbiamo già detto della necessità di un corretto comportamento dinamico, con il compensatore che si dimostri di fatto un corpo rigido se sottoposto alle sollecitazioni del gruppo piezoelettrico. In questo paragrafo esamineremo quali siano le grandezze essenziali da monitorare e le procedure da seguire affinché il componente venga correttamente testato mentre nel capitolo successivo ci soffermeremo sulla vera e propria implementazione del test sia dal punto di vista dell’hardware meccanico ed elettronico che dal punto di vista software.

Per prima cosa diciamo subito che il piezostack sarà messo in condizioni meccaniche di lavoro simili a quelle del motore; approfondiremo poi meglio in che cosa questo consista nel paragrafo 3.1.2 dedicato all'hardware meccanico del test. Assicurate queste condizioni al contorno faremo in modo che una centralina elettronica (spesso indicata con ECU ed in tutto e per tutto equivalente ad una presente su un'autovettura) solleciti il cilindro piezoelettrico con una energia opportuna, causando un'elongazione predeterminata. Se il compensatore termico si comportasse perfettamente tutta l’elongazione del piezostack dovrebbe ritrovarsi sulla meccanica superiore, ovvero dalla parte opposta al compensatore stesso. Con due sensori posizionati opportunamente (S1 solidale alla meccanica superiore, S2 al compensatore) andremo a valutare le prestazioni del componente effettuando tre prove:

Lift Loss: in questa prova andremo a sollecitare l’attuatore piezoelettrico con una tensione caratterizzata da un andamento ad “onda quadra” con un periodo di 24 ms ed una larghezza della fase on di 7 ms. Lo spostamento del compensatore misurato dal sensore S2 in corrispondenza di questa sollecitazione dovrà essere contenuto entro certi limiti (nell’ordine del μm).

Percent Test: nella precedente sollecitazione si va a misurare anche lo spostamento della meccanica superiore (S1). In una fase successiva si sottopone lo stack ad una sollecitazione diversa: simile alla precedente ma con un duty cycle maggiore, ovvero con un periodo di "on" di 15 ms. In questo modo si registra un ulteriore valore; il test viene

considerato superato se S1(15 ms) risulta essere maggiore o uguale ad una certa percentuale di S1(7 ms)

Decay Test (o Mlift Test): in questa prova si considera l’ultima sollecitazione ovvero quella relativa ad una larghezza di impulso di 15 ms. Si considera allora il segnale rilevato dal sensore S2 e si va ad interpolare tale segnale con una best fit lineare dei campioni acquisiti. Si va poi a calcolare la pendenza di questa retta (di solito nell’ordine dei centesimi di μm/ms) controllando che sia contenuta in un range fissato di valori. Ovviamente il pezzo sarà ritenuto valido se avrà superato tutte le prove di cui sopra.

Risulta infine necessario aggiungere come, prima dello svolgimento del test dinamico propriamente detto, il componente venga sottoposto ad un'ulteriore prova, riguardante la cosiddetta "forza di settaggio della camera". Tale prova rappresenta una sorta di prerequisito per il Dynamic Test ed ha lo scopo di verificare che il riempimento d'olio e l'assemblaggio degli ultimi sottocomponenti non abbiano presentato problemi. A tal proposito, prima dell'inizio del test dinamico e con le operazioni di settaggio del test stesso concluse, verrà effettuata una misura della forza esercitata sulla camera del compensatore, e il valore riscontrato dovrà essere contenuto in un determinato campo di variazione.

Andremo adesso a vedere come le varie richieste in termini di test dinamico siano state implementate sia dal punto di vista hardware che da quello software.