1.I materiali compositi

Premessa

La crescente domanda di materiali ad elevate prestazioni, inizialmente legata agli impieghi militari in campo aeronautico, ha portato fin dagli anni ’40 (in corrispondenza della Seconda Guerra Mondiale) allo sviluppo di materiali che superassero le caratteristiche meccaniche dei metalli e delle loro leghe.

Oggi l’uso dei materiali compositi è diffuso in molti campi (aeronautico/aerospaziale, automotive, sportivo, medico): questo fenomeno è legato al progressivo miglioramento dei sistemi produttivi, che ha portato ad una maggior flessibilità di utilizzo, e all’introduzione di una grande variabilità nei materiali che consentono di soddisfare una notevole range di richieste. La progressiva diffusione in campi diversi da quelli tradizionalmente ad elevata tecnologia, quali quello aerospaziale, ha portato inoltre ad una notevole riduzione dei costi.

I seguenti paragrafi offrono una panoramica dei materiali compositi esistenti e di quelli di maggior interesse per questo studio, cioè quelli a matrice plastica.

1.1 Generalità sui materiali compositi

Innanzitutto è necessario dare una definizione di materiali compositi:

Un materiale composito è un sistema di materiali composto da una miscela o combinazione di due o più macrocostituenti che differiscono nella forma e nella composizione chimica e che essenzialmente sono insolubili l’uno nell’altro. [19]

Il vantaggio di unire in un’unica struttura più materiali è quello di poter ottenere proprietà superiori a quelle dei singoli componenti.

Generalmente viene accettata come scala caratteristica dei materiali compositi quella delle macrostrutture (nell’ordine dei 10^-4 m), cosicché, ad esempio, le leghe metalliche multifasiche, nelle quali i vari componenti sono distinguibili solo con un microscopio, non vengono considerate materiali compositi, mentre una matrice plastica rinforzata con fibre,

conseguenza delle dimensioni caratteristiche scelte è che l’interfaccia tra i vari costituenti è facilmente individuabile.

Andando ad analizzare la struttura dei materiali compositi risultano immediatamente individuate due fasi:

- Rinforzo (fase dispersa, discontinua) - Matrice (fase continua)

La fase che sopporta la maggior parte del carico e che contribuisce maggiormente alle caratteristiche finali del composito è il rinforzo, mentre la matrice ha generalmente funzione di orientazione e protezione del rinforzo e trasferimento dei carichi al rinforzo stesso.

Le caratteristiche esibite da un materiale composito sono influenzate da diversi parametri, oltre ovviamente che dalle caratteristiche meccaniche dei singoli costituenti. In particolare ricordiamo:

- struttura del materiale di rinforzo, che può essere di forma particellare (ad esempio nel calcestruzzo) o in forma fibrosa

- orientazione delle particelle/fibre di rinforzo, più o meno casuale, conferendo così al materiale caratteristiche più o meno spinte di anisotropia

- concentrazione dei componenti, generalmente espressa in termini di volume del rinforzo rispetto al volume totale.

In particolare la concentrazione delle due fasi determina le caratteristiche del composto secondo la regola della miscela: le caratteristiche finali sono date dalla media pesata, in frazioni di volume del composito nel suo insieme, delle caratteristiche delle due fasi, anche se più raramente sono presenti deviazioni da tale comportamento (casi di interazione e

sinergismo).

1.2 Tipologie di materiali compositi

Diversi sono i principi in base a cui la notevole varietà dei materiali compositi può essere classificata.

1.2.1 Classificazione in base alla struttura del materiale di rinforzo

In base a quanto detto nel precedente paragrafo, è possibile effettuare una prima classificazione dei materiali compositi in base alla forma e alla struttura del materiale di rinforzo.

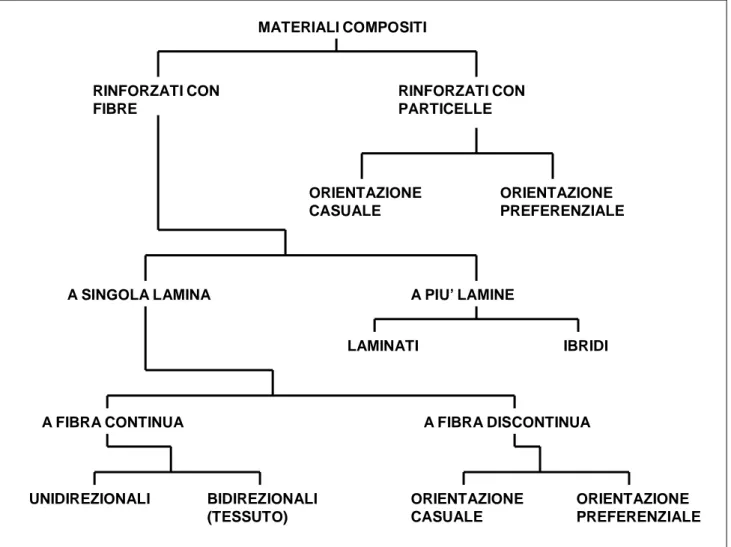

MATERIALI COMPOSITI RINFORZATICON FIBRE RINFORZATICON PARTICELLE ORIENTAZIONE CASUALE ORIENTAZIONE PREFERENZIALE

ASINGOLALAMINA A PIU’ LAMINE

LAMINATI IBRIDI

AFIBRACONTINUA A FIBRA DISCONTINUA

UNIDIREZIONALI BIDIREZIONALI (TESSUTO) ORIENTAZIONE CASUALE ORIENTAZIONE PREFERENZIALE

figura 1.1 classificazione dei materiali compositi in base alla tipologia del materiale di rinforzo

I compositi rinforzati con particelle di varia forma (sferica, wiskers) non presentano generalmente miglioramenti nelle caratteristiche di resistenza alla trazione, a causa dell’effetto d’intaglio causato dalla particella stessa, o influenza sulle caratteristiche di rigidezza del materiale costituente la matrice. Lo scopo con cui vengono quindi inserite particelle è quello di migliorare altri aspetti del materiale, spesso desiderati in particolari applicazioni. Si ricorda l’utilizzo di particelle di estrema durezza (quali quelle in carburi di tungsteno) per ottenere materiali dotati di grande resistenza all’usura anche alle alte temperature (per utensili da asportazione di truciolo), o ancora di particelle di materiale duttile per aumentare la lavorabilità della matrice (si vedano ad esempio i materiali antifrizione). Altre caratteristiche migliorabili con l’introduzione di particelle sono la durezza

I compositi rinforzati con fibre presentano solitamente rapporti rigidezza/peso e resistenza/peso estremamente favorevoli. Ciò è garantito dalla presenza del materiale di rinforzo sotto forma di fibre di piccolo diametro: è stato rilevato che la resistenza di un dato materiale aumenta grandemente se questo viene prodotto in fibre sottili, a causa sia della riduzione del numero di difetti dovuta a fenomeni che intervengono durante la produzione stessa delle fibre (basti pensare all’incrudimento dell’acciaio), sia dell’orientamento favorevole di legami chimici (nei materiali polimerici). Riducendo il diametro delle fibre aumenta anche la superficie d’interfaccia con la matrice, rendendo più efficace il trasferimento dei carichi, così come il ridotto diametro permette di piegare agevolmente le fibre senza che queste presentino tensioni iniziali rilevanti.

La fibre possono presentarsi in forma continua (cioè di notevole lunghezza) o in forma discontinua (con una lunghezza inferiore): se le fibre continue vengono disposte su un piano, l’una parallela all’altra si ottiene una lamina monodirezionale ( o uniassiale), caratterizzata da un notevole grado di anisotropia, in quanto le caratteristiche meccaniche in direzione parallela alle fibre sono sostanzialmente garantite dalle fibre stesse, mentre in direzione ortogonale è solo la matrice a sopportare i carichi. Per ridurre l’anisotropia è possibile disporre le fibre in due direzioni, ortogonali (cross ply) o secondo un angolo qualsiasi (angle ply) in una struttura tessuta caratterizzata da trama e ordito, o ancora ricorrere alla sovrapposizione di più strati uniassiali, orientando secondo diverse direzioni i vari laminati. Alcuni possibili tipi di tessuto sono visibili nella seguente figura.

figura 1.2 vari tipi di tessuto: a) piano, b) basket o panama, c) twill o batavia, d) raso turco, e) raso da 8

Se le fibre sono invece in forma discontinua (generalmente a formare un materiale tessuto-non-tessuto, cioè disponibile in fogli, ma non caratterizzato dall’organizzazione con trama e ordito, o un

feltro, “mat”), il comportamento isotropo è più marcato, almeno nelle direzioni giacenti nel piano della lamina stessa.

1.2.2 Classificazione in base ai materiali costituenti la matrice e le fibre.

Una notevole varietà di materiali possono essere combinati tra loro così da costituire un insieme che rientra nella definizione di materiale composito. In seguito viene riportata una panoramica dei materiali compositi attualmente utilizzati.

A) Calcestruzzo

È un materiale molto diffuso in edilizia. Rientra nella categoria dei compositi ceramici, essendo la matrice costituita da cemento Portland, una miscela di ossido di calcio, silice allumina e ossido di ferro, e il rinforzo costituito da rocce di varia natura (aggregato grosso) e sabbie (aggregati fini).

B) Cemento armato

In questo caso viene aggiunta una struttura in tondini di acciaio alla matrice costituita da calcestruzzo, ottenendo un materiale con maggior resistenza alla trazione.

C) Miscela d’asfalto

L’asfalto o bitume, costituito da idrocarburi di vario peso molecolare, costituisce la matrice nella quale si trovano immersi aggregati compatti a spigoli vivi di origine minerale. Lo scopo dell’aggregato è quello di aumentare la resistenza allo scivolamento e diminuire l’usura.

D) Legno

È un composito naturale, nel quale la matrice è costituita da lignina e le fibre di rinforzo da complesse sequenze di fibre di cellulosa. Come tutti i compositi con rinforzo fibroso è notevole il grado di anisotropia, al quale si somma una notevole variabilità di comportamento con il procedere dell’essiccazione (aumento delle caratteristiche meccaniche al diminuire dell’umidità contenuta.

esempio, con fibre di boro, si ottengono notevoli miglioramenti sia della resistenza che della rigidezza. Incrementi sensibili, anche se minori, delle caratteristiche meccaniche possono essere ottenuti anche inserendo nella matrice fusa particelle di allumina o carburo di silicio. Risultati simili, ma a costo di un processo produttivo più complesso (metallurgia delle polveri e infiltrazione di metallo fuso) possono essere raggiunti anche utilizzando fibre corte o whiskers: quest’ultimi sono strutture aghiformi, accresciute secondo direzioni preferenziali, che date le ridottissime dimensioni (0.01÷1mm di diametro, 0.04÷0.5 mm di lunghezza) possono essere ritenute privi di difetti e quindi meccanicamente simili al materiale di partenza.

F) Compositi a matrice ceramica (CMC)

Lo scopo principale del rinforzo in questi materiali è quello di aumentare la tenacità e resistenza tipicamente ridotte della matrice ceramica. Come nei MMC, il rinforzo può essere sotto forma di fibre continue, fibre discontinue o particelle. In tutti i casi l’incremento di resistenza avviene grazie all’effetto di interruzione della propagazione delle cricche, arrivando a raddoppiare la resistenza del materiale a trazione.

G) Compositi a matrice plastica

Ciò che caratterizza questi compositi è la natura della matrice: deve essere un polimero termoplastico o termoindurente. La notevole varietà di fibre (fibre di carbonio, fibre di vetro, fibre aramidiche, fibre di boro) e il grande numero di possibili disposizioni fa sì che questi materiali trovino impiego in molti campi. Un’analisi più approfondita dei materiali compositi a matrice plastica viene affrontata nel seguente paragrafo.

1.3 Materiali compositi a matrice plastica

1.3.1 Tipi di matrici

Le matrici utilizzate nei materiali compositi sono fondamentalmente polimeri termoplastici o polimeri termoindurenti. Poiché alla matrice, affinché possa assolvere correttamente il compito di distribuire il carico, proteggere e mantenere la corretta configurazione delle fibre, sono richieste discrete caratteristiche meccaniche, la scelta più diffusa ricade sulle matrici termoindurenti. Altra caratteristica che spinge all’uso di questi materiali è la loro bassa viscosità, che consente di

impregnare correttamente le fibre, garantendo una buona aderenza e permettendo rapporti volumetrici fibra/matrice fino all’80%, quando con le matrici termoplastiche è difficile superare il 10%.

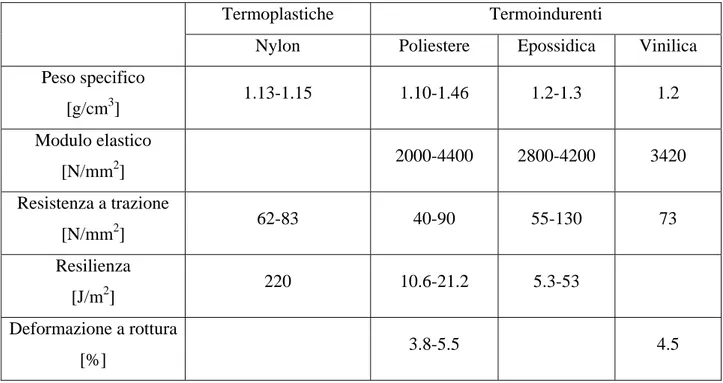

La seguente tabella riassume le caratteristiche delle materie plastiche più usate nella fabbricazione dei materiali compositi

Termoplastiche Termoindurenti

Nylon Poliestere Epossidica Vinilica

Peso specifico [g/cm3] 1.13-1.15 1.10-1.46 1.2-1.3 1.2 Modulo elastico [N/mm2] 2000-4400 2800-4200 3420 Resistenza a trazione [N/mm2] 62-83 40-90 55-130 73 Resilienza [J/m2] 220 10.6-21.2 5.3-53 Deformazione a rottura [%] 3.8-5.5 4.5

tabella 1.1 materiali plastici per matrici

Oltre alle caratteristiche meccaniche ridotte, i polimeri termoplastici, pur garantendo una migliore coesione e tenacità, presentano l’inconveniente del rammollimento a temperature ridotte, nell’ordine del centinaio di gradi centigradi, il che ne limita il campo di utilizzo.

I materiali termoplastici hanno d’altro canto vantaggi dal punto di vista della praticità di produzione: richiedono soltanto un riscaldamento, la formatura vera e propria e il raffreddamento, lo stoccaggio non richiede particolari attenzioni, non essendo previste reazioni essi sono virtualmente eterni oltre a non richiedere l’impiego di sostanze tossiche. Anche durante l’utilizzo questi materiali presentano comunque aspetti positivi, quali la ridotta tendenza a reagire chimicamente, il minore assorbimento di umidità e una minore tendenza alla delaminazione. Essendo facilmente rifondibili, sono interessanti le opportunità di riutilizzo e riciclo che essi offrono.

Come detto in precedenza, nella maggior parte delle applicazioni vengono utilizzate resine termoindurenti, in particolare resine epossidiche, poliestere, viniliche e fenoliche.

Caratteristico di queste resine è il processo con cui esse solidificano: la formazioni di catene polimeriche (unione di più monomeri, poliaddizione) avviene in presenza di un induritore ed è necessario un ciclo di riscaldamento combinato eventualmente con l’applicazione di pressione (cura del termoindurente). Un successivo riscaldamento porta a rammollimento parziale, senza però il ripristino delle condizioni iniziali, impedendo di fatto il riutilizzo degli eventuali scarti di produzione.

Le caratteristiche salienti delle resine termoindurenti più comuni sono le seguenti:

- resine epossidiche: il legame fibra/matrice è ottimale, conferendo al composito una buona resistenza alla frattura. La resistenza agli agenti ambientali e alla corrosione è tra le migliori, mentre la viscosità è relativamente bassa così come la temperatura d’esercizio è limitata a circa 180°C.

- resine poliestere: il legame fibra/matrice è piuttosto debole, sebbene la viscosità sia elevata, mentre la resistenza agli agenti ambientali conserva valori ottimali. La temperatura di esercizio è limitata a circa 80°C

- resine viniliche: le caratteristiche sono comparabili a quelle delle resine poliestere, ma il legame fibra/matrice è più robusto

- resine fenoliche: le prestazioni sono simili a quelle delle resine epossidiche, con un limite della temperatura di esercizio ancora più elevato. È necessaria però una notevole pressione durante la cura, per limitare la spiccata tendenza a formare cavità.

1.3.2 Tipi di fibre

I materiali utilizzati per produrre le fibre di rinforzo dei materiali compositi a matrice plastica sono quattro: vetro, carbonio, aramide e boro.

La fibra di vetro è la più diffusa, grazie alle buone caratteristiche che conferisce al materiale composito e al ridotto costo. Per impieghi in cui è richiesta alta resistenza e ridotta densità vengono preferite fibre di carbonio e aramidiche, sebbene presentino un costo nettamente superiore. Un costo ancora più elevato caratterizza le fibre di boro, che però risultano insostituibili nelle applicazioni che richiedono resistenza a compressione e stabilità alle alte temperature.

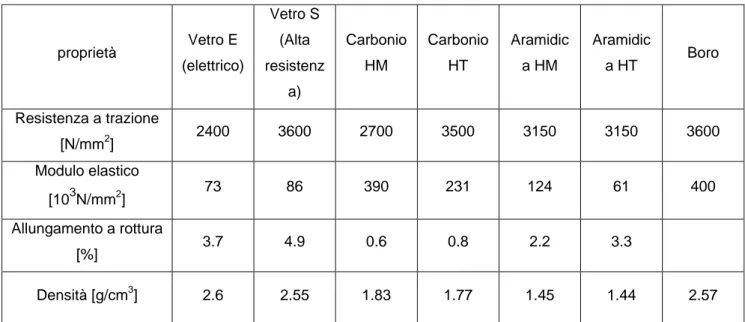

proprietà Vetro E (elettrico) Vetro S (Alta resistenz a) Carbonio HM Carbonio HT Aramidic a HM Aramidic a HT Boro Resistenza a trazione [N/mm2] 2400 3600 2700 3500 3150 3150 3600 Modulo elastico [103N/mm2] 73 86 390 231 124 61 400 Allungamento a rottura [%] 3.7 4.9 0.6 0.8 2.2 3.3 Densità [g/cm3] 2.6 2.55 1.83 1.77 1.45 1.44 2.57

tabella 1.2 proprietà delle fibre più utilizzate (HM, High Modulus, alta rigidezza, HT, High Tensile, alta resistenza)

A commento della tabella sopra riportato va aggiunto che i dati sono indicativi, in quanto la variabilità delle proprietà è molto elevata, in funzione del diametro della fibra, del processo produttivo, delle condizioni in cui sono rilevate.

In generale è possibile stabilire quali siano i caratteri distintivi delle varie fibre:

- fibre di vetro: il processo di produzione consiste nella stiratura di monofilamenti a partire dalla massa fusa di vetri di varia composizione. Le caratteristiche meccaniche, sebbene siano inferiori ad altri rinforzi, sono sufficienti in molte applicazioni, con il vantaggio di un costo ridotto, buona resistenza a variazioni di temperatura e all’esposizione a atmosfere umide o corrosive. Esistono vari tipi di fibra di vetro, caratterizzati da diversi livelli di isolamento elettrico (vetro E, elettrico) e di resistenza (vetro S, alta resistenza), ottenuti partendo da vetri comunque ad elevato tenore di SiO2 (55-65%) e Al2O3 (15-25%), ma con

aggiunta di CaO e B2O3 nel primo caso e MgO nel secondo. Esiste anche una varietà di fibra

di vetro, denominata D, con caratteristiche elettriche ancora superiori rispetto al tipoE, ma meno diffuso.

- fibre di carbonio: il processo di fabbricazione può partire da due precursori, il PAN (poliacrilonitrile) o la pece. Il primo è molto più diffuso, relegando il secondo, caratterizzato da un costo più elevato, ad applicazioni in cui sia richiesta una elevata conducibilità termica/elettrica, anche a scapito della resistenza. La sequenza delle operazioni che portano dal PAN alla fibra è il seguente: stabilizzazione (stiramento delle fibre di PAN e ossidazione in aria a circa 210°C), carbonizzazione (pirolisi, cioè perdita tramite aumento della

temperatura di O, H e N, in atmosfera inerte a temperature superiori ai 1000°C) e grafitizzazione, un ulteriore orientamento dei cristalliti grafitici per aumentare la rigidezza. Le caratteristiche meccaniche di queste fibre sono ottimali, soprattutto se rapportate alla ridotta densità, esibiscono però un ridotto allungamento a rottura, cioè un comportamento sostanzialmente fragile.

- fibre aramidiche: a causa della natura di questo materiale (organica, poliammidi aromatiche), il procedimento per ottenere fibre richiede l’uso di uno dei pochi solventi in cui esso è solubile, l’acido solforico puro. Le fibre vengono ottenute dalla soluzione di cristalli liquidi che si è venuta a formare tramite filatura con aria compressa. La caratteristica principale di questa fibra è la sua capacità di deformarsi, assorbendo quindi energia, prima di arrivare a rottura. Ciò, unito a dati di resistenza e rigidezza intermedie a quelle di vetro e carbonio, ad un densità molto bassa, le rende insostituibili in applicazioni in cui sia richiesta resistenza agli urti e leggerezza, tipicamente impieghi aerospaziali e balistici.

- fibre di boro: la produzione delle fibre di boro si basa sulla deposizione di boro allo stato di vapore su un substrato di fibre di tungsteno. Si ottengono così fibre di elevato diametro, che aumentano il carico critico che ne determina il collasso per instabilità a compressione. Questa è la caratteristica che le distingue da tutte le altre fibre e le rende usate soprattutto in campo aerospaziale, anche a causa dell’elevatissimo costo e della disponibilità di soli laminati uniassiali.

Nella fase finale di questo studio sono state condotte prove di foratura su materiali compositi a matrice epossidica rinforzata con fibra di carbonio.