Capitolo 4

Il software monodimensionale

4.1 Descrizione delle caratteristiche peculiari del programma HYDSIM v4.3

Hydsim v4.3 è un software sviluppato da AVL per l’analisi dinamica di sistemi non stazionari idraulici ed idromeccanici. Appartiene alla categoria dei software monodimensionali e si basa sulle teorie della fluidodinamica e della vibrazione dei sistemi multi-body.

Il pregio di questa tipologia di programmi risiede nella velocità di esecuzione dei calcoli, dovuta alla modellazione monodimensionale. L’area di maggiore applicazione del software è la simulazione di sistemi di iniezione. Storicamente Hydsim è stato sviluppato per la simulazione di sistemi di iniezione diesel, tuttavia oggi è possibile modellare anche sistemi di iniezione benzina.

Fra le capacità del sofware vi è la possibilità di simulare anche sistemi meccanici complessi. Hydsim prevede un’interfaccia con il tool Matlab Symulink per integrare nella simulazione un modello matematico complesso o un modello di controllore elettronico creato in tale ambiente.

Non manca la possibilità di interfacciare il software con il codice C.F.D tridimensionale Fire di AVL, in questo modo è possibile sfruttare Hydsim per fornire le condizioni al contorno per studi avanzati di efflusso da iniettori, simulazione di spray e analisi di combustione.

Il programma è strutturato in due ambienti: il preprocessore ed il postprocessore; l’elemento di passaggio fra i due ambienti è il solutore. Ciascuno dei tre moduli verrà di seguito

4.2 L’interfaccia del software: preprocessore

L’interfaccia del preprocessore di HYDSIM è molto semplice: gli elementi sono raccolti in un menù nella parte sinistra dello schermo, mentre la parte destra si presenta come un foglio di lavoro ed è dedicata alla costruzione del modello; nella parte alta è presente invece una barra che dà accesso a vari menù di configurazione.

Fig.4.1: interfaccia preprocessore

Lo schema del modello così come è stato definito dall’utente, appare quindi sul foglio di lavoro. Ogni elemento è visualizzato con una particolare icona che contiene una rappresentazione schematica dell’elemento fisico.

Gli elementi di modellazione a disposizione sono i seguenti:

• ELEMENTI AL CONTORNO: servono per definire le condizioni al contorno del sistema e possono essere di tipo idraulico, come portata o pressione, oppure di tipo meccanico, come spostamenti o velocità

• CAMMA: serve per specificare un profilo per un comando meccanico, è possibile dare la legge di alzata, oppure la legge delle accelerazioni

• LEVA: serve per modellare il braccio di un meccanismo; tipicamente è usato per simulare il bilanciere di un sistema di comando valvola; è possibile modellare un

• SOLIDO: usato per specificare una massa concentrata con due gradi di libertà, oppure un’asta rigida con tre gradi di libertà

• PISTONE: utilizzato per modellare uno stantuffo idraulico; è possibile simulare un pistone standard o un pistone S.I.D (Split Injection Device piston) di un sistema iniettore pompa

• VOLUME: serve per modellare un serbatoio a disposizione del fluido evoluente in un sistema idraulico, può essere con pareti rigide o con pareti deformabili monofase, oppure bifase con pareti rigide

• LINEA: utilizzato per modellare le tubazioni di un sistema idraulico; esistono cinque diversi tipi di linee con differenti caratteristiche

• RACCORDO: utilizzato per modellare un raccordo di una tubazione idraulica

• POMPA: serve per simulare una macchina idraulica generatrice di pressione; può essere di tipo radiale o di tipo classico a stantuffo assiale

• PASSAGGIO ANULARE: questo elemento è utilizzato per modellare una sezione anulare di passaggio generata dal gioco fra due superfici cilindriche

• PORT: serve per modellare il sistema di intercettazione del fluido nelle pompe; è possibile simulare il funzionamento del distributore radiale e della pompa in linea • VALVOLA: fanno parte di questo gruppo una serie di elementi che permettono di

modellare varie tipologie di valvole; è possibile simulare valvole di non ritorno, valvole per serbatoi a volume costante, valvole a pressione costante

• TROTTLE: serve per definire dispositivi di parzializzazione della sezione di passaggio; è possibile simulare parzializzazioni con legge area/tempo, lift/tempo, oppure soltanto funzione del tempo

• SOLENOIDE: questo elemento serve per simulare il comportamento di un dispositivo di comando magnetico tipicamente utilizzato per il pilotaggio degli iniettori; è possibile modellare un dispositivo con forza magnetica costante, oppure un dispositivo con forza magnetica variabile con la corrente di comando e con la corsa

• PIEZO: questo gruppo di elementi è utilizzato per modellare il comportamento di un materiale piezoelettrico; è possibile simulare sia la corsa di attuazione che il comportamento dell’attuatore stesso

• ORIFIZIO: serve per simulare un restringimento nel sistema idraulico; esiste una tipologia standard, una cavitante, una con bordi del restringimento arrotondati ed una con bordi del restringimento non smussati

• NOZZLE: questo gruppo di elementi è utilizzato per modellare la parte terminale di iniettori con SAC volume o del tipo V.C.O (Valve Covered Orifice); è inoltre possibile simulare la presenza della cavità anulare fra spillo e superficie del condotto. • NEEDLE: utilizzato per simulare lo spillo di un iniettore

Grazie a questa nutrita libreria di elementi a disposizione si possono riprodurre facilmente sistemi di iniezione molto complessi, anche di natura elettromeccanica.

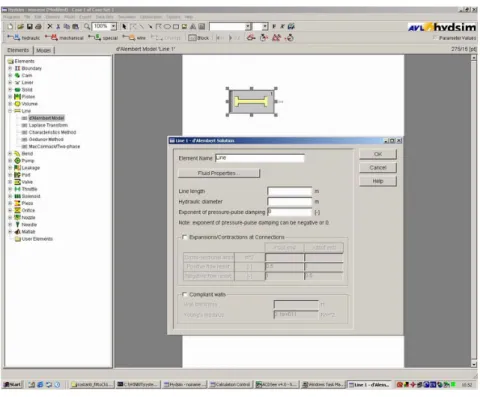

Ogni elemento, scelto dal menù a sinistra e trascinato nell’ambiente di lavoro a destra, ha poi un menù di configurazione attraverso il quale è possibile scegliere vari parametri di modellazione. Ad esempio, prendendo una linea si devono inserire i parametri che riguardano la geometria dell’elemento in questione come la lunghezza ed il diametro idraulico e , in alcuni casi, i parametri che governano l’algoritmo di risoluzione della linea. Inoltre per ogni elemento è necessario scegliere le variabili che devono essere rese disponibili nell’ambiente di postprocessamento.

Fig 4.2: esempio di configurazione elemento

Gli elementi devono poi essere collegati fra di loro attraverso delle connessioni idrauliche, meccaniche o elettriche; queste connessioni sono naturalmente ideali e servono solo ad unire gli elementi di modellazione stabilendone le interazioni reciproche.

Fig.4.3: esempio di interconnessione fra più elementi

Per quanto riguarda i fluidi a disposizione per le simulazioni, HYDSIM ha già al suo interno dei modelli preimpostati di gasolio, benzina ed altri tipi di fluidi di lavoro utilizzati nelle prove sperimentali, ma è comunque possibile specificare in un apposita tabella le caratteristiche peculiari del fluido utilizzato, quali densità, modulo di elasticità, viscosità e tensione superficiale.

Si riporta di seguito in figura la finestra di dialogo per la scelta del fluido per la simulazione.

È possibile inoltre specificare in apposite tabelle l’andamento delle caratteristiche del combustibile al variare dei parametri di simulazione, ad esempio si può impostare l’andamento della viscosità cinemetica con la temperatura.

Fig.4.5: tabella andamento proprietà del fluido

4.3 L’interfaccia del software: il solutore

Passando alla simulazione vera e propria è presente un apposito menù di configurazione dei seguenti parametri:

• Time step • Durata

• Numero di punti di visualizzazione dei risultati nel postprocessore • Istante in cui creare un punto di ripartenza della simulazione

È importante ricordare che tramite l’interfaccia è possibile scegliere anche il dominio della simulazione: si può decidere di far risolvere al software le equazioni nella variabile tempo o nella variabile angolo di manovella.

Fig.4.6: tool di configurazione dei parametri di simulazione

Il programma risolve nel tempo le equazioni differenziali di continuità di massa e di conservazione della quantità di moto. Trattandosi come detto di un software monodimensionale, le variabili del modello sono dipendenti soltanto dalla coordinata assiale olte che dal tempo. Questo, come già accennato, implica una maggiore rapidità di calcolo che rende questi tipi di software molto competitivi in tutti quei problemi in cui non interessa indagare sulla geometria peculiare del modello. Ad esempio, nello studio delle vibrazioni proprie di un sistema idraulico, bastano pochi istanti di calcolo per ottenere fondamentali informazioni riguardo all’influenza della geometria dei condotti sulle frequenze naturali. Chiaramente c’è un prezzo da pagare: mancando, per così dire, le altre due dimensioni il software non è adatto per indagare, ad esempio, l’influenza della geometria di una sezione di passaggio sul flusso che la attraversa, mentre sono di immediata soluzione le pressioni e le portate puntuali del flusso all’uscita.

4.4 L’interfaccia del software: il postprocessore

HYDSIM, come tutti i programmi di questo tipo, possiede anche un postprocessore attraverso il quale si possono visualizzare in un grafico i risultati delle simulazioni. All’ambiente di postprocessamento si accede selezionandone l’icona dal menù del preprocessore. Anche questa sezione del software è molto semplice ed intuitiva: come si può notare in figura, nella

parte sinistra dello schermo compaiono le simulazioni effettuate, mentre la parte destra è dedicata alla visualizazione dei grafici.

Fig.4.7: interfaccia del postprocessore

Dal menù apposito può essere richiamata ogni simulazione; all’interno di essa compaiono tutte le variabili di cui è possibile visualizzare andamento nel tempo. Per un grafico è sufficiente selezionare nel menù a sinistra la variabile di cui desideriamo monitorare l’andamento; immediatamente otterremo il grafico nella parte destra. Nella parte alta della finestra sono presenti i comandi che permettono di fare uno zoom direttamente sul grafico, nonché il comando per importare grafici sotto forma di file di testo.

Questo ambiente di lavoro permette inoltre di scegliere diversi layout dei risultati e, grazie ad una serie di comandi, consente di inserire del testo, delle tabelle o dei grafici, dando la possibilità di creare dei veri e propri report.

Il software è in grado di fare anche delle operazioni sulle curve visualizzate; è possibile fare un’analisi in frequenza di un segnale, oppure farne l’integrale, o infine fare operazioni su più segnali come somme o prodotti. Inoltre è presente un tool per esportare i grafici sotto forma di file di testo.

Fig.4.8: esempio di analisi di Fourier di un segnale di pressione

4.5 Modellazione di un sistema di iniezione diretta

Un sistema di iniezione diretta è in sostanza un sistema elettro-idraulico che parte da un serbatoio, dal quale una pompa ad alta pressione preleva una certa quantità di fluido, ed arriva ad un iniettore che si affaccia direttamente in un ambiente pressurizzato.

Il programma HYDSIM è in grado, come già accennato, di modellare tutto questo sistema con l’ausilio della libreria di elementi a disposizione. Tuttavia, come spesso accade, bisogna scendere a compromessi per quanto riguarda la complessità del modello tenendo conto delle finalità dello studio che stiamo compiendo. Per questo motivo, dovendo simulare lo spray generato da iniettori per iniezione diretta di benzina, si è ritenuto necessario fermarsi nella modellazione al solo iniettore, trascurando quindi quello che accade a monte di esso e concentrandosi sulla geometria della parte terminale del sistema di iniezione.

Per costruire un modello dell’iniettore bisogna partire dalla geometria per poi arrivare, tramite un’opportuna scelta degli elementi di modellazione, ad un sistema idraulico equivalente. La geometria dell’iniettore è stata fornita da SIEMENS VDO, azienda leader nella costruzione di elettroiniettori per l’industria automobilistica.

La geometria dell’iniettore viene riprodotta tramite elementi linea, elementi volume, orifizi, valvole e condizioni al contorno e le caratteristiche del fluido vengono impostate nell’apposita tabella di configurazione. HYDSIM dispone di cinque modelli di linea; le differenze fra i vari modelli sono costituite dai diversi algoritmi di risoluzione dell’equazione delle onde

all’interno del fluido, dal diverso algoritmo di risoluzione dell’equazioni differenziali della fluidodinamica e infine dal il differente grado di approssimazione raggiungibile.

4.6 Scelta degli elementi di modellazione

Il programma interpreta i vari elementi a seconda della categoria a cui appartengono. Di conseguenza, se vogliamo fare un’analogia con un sistema meccanico, agli elementi linea sono associate le inerzie e le rigidezze del sistema idraulico, gli elementi volume sono visti come dei volani che ammortizzano o amplificano le oscillazioni fluidodinamiche all’interno del sistema, mentre gli elementi orifizio si comportano come delle perdite di carico concentrate che abbassano le oscillazioni interne del sistema. Le valvole a geometria variabile sono rappresentabili come elementi orifizio con geometria variabile secondo una data legge. Le condizioni al contorno, chiamate dal programma Boundary, rappresentano dei valori di input variabili con legge imposta dall’utente.

Il software ragiona per differenze di pressione: se una linea collega due ambienti aventi pressioni diverse, allora attraverso di essa ci sarà passaggio di fluido con portata dipendente dal salto di pressione e dalla geometria della linea.

Si riportano di seguito le scelte effettuate riguardo agli elementi utilizzati per modellare l’iniettore.

4.6.1 Scelta dell’elemento linea

I cinque modelli di linea a disposizione sono i seguenti: 1. linea D’alambert

È il più semplice fra quelli disponibili, la soluzione dell’equazione delle linee è derivata da d’Alambert e tiene conto delle perdite per attrito nel fluido attraverso un coefficiente empirico chiamato pressure-pulse damping che dipende dalla geometria del condotto e dalla velocità del suono nel fluido. Questo modello non è molto adatto per la risoluzione di problemi non stazionari in cui è importante considerare con buona approssimazione le perdite per attrito, infatti potrebbe non essere rispettata l’equazione di conservazione di massa.

Il coefficiente empirico è calcolato con la seguente formula: β = -6,6/Dh*(ν/a*L)

dove:

o Pnom è il perimetro della sezione di passaggio geometrica

• ν è la viscosità cinematica del fluido

• a è la velocità del suono nel fluido calcolata come radice del rapporto fra il modulo di elasticità del fluido E e la densità del fluido ρ.

• L è la lunghezza del condotto 2. linea Laplace

Sfrutta l’algoritmo di Kroller [..] per la risoluzione dell’equazione delle onde e tiene conto delle perdite non stazionarie per attrito tramite il metodo di Melcher [..]. È il modello di linea che permette la maggior velocità di calcolo grazie alla soluzione approssimata dell’equazione di propagazione delle onde tramite trasformata di Laplace.

3. linea Metodo delle caratteristiche

Sfrutta come algoritmo risolutivo il metodo delle caratteristiche, per l’integrazione sono previsti due schemi denominati rispettivamente:

• Schema Predictor-Corector: la linea è suddivisa in un numero discreto di sezioni in cui è applicato l’algoritmo delle caratteristiche, si può decidere la lunghezza degli intervalli in modo da ottimizzare i tempi di calcolo. Le perdite di carico non stazionarie sono calcolate con il sopraccitato metodo di Melcher

• Schema Predictor puro: adottando questo schema l’algoritmo risolve le equazioni solo alle estremità della linea e le perdite di carico esse sono calcolate attraverso il coefficiente empirico β.

4. linea Metodo di Gudunov

Questo modello di linea sfrutta l’algoritmo di Gudonov per la risoluzione dell’equazione delle onde nella linee. È possibile discretizzare il condotto in un numero finito di elementi; le perdite di carico vengono calcolate con il metodo di Melcher, oppure può essere disattivato l’algoritmo di calcolo che tiene conto delle perdite.

5. linea Metodo McCormack/due fasi

Con questo modello è possibile modellare una linea in cui è presente, oltre alla fase liquida, anche la fase vapore; l’algoritmo risolutivo è quello di McCormack e le perdite di carico possono essere calcolate con il metodo di Melcher oppure è possibile disattivare l’algoritmo di calcolo che tiene conto delle perdite.

Alla luce delle caratteristiche peculiari di ogni elemento, si è scelto di utilizzare il modello 2, denominato linea Laplace. Vanno scartati a priori il modello 1, in conseguenza del calcolo approssimativo delle perdite di carico, ed il modello 5, perché si è deciso di considerare solo la fase liquida all’interno del sistema di iniezione. In realtà sono noti a tutti i fenomeni legati alla cavitazione che spesso accompagnano l’efflusso turbolento attraverso gli ugelli degli iniettori, tuttavia nel presente lavoro non è stato possibile soffermarsi su questo aspetto, che richiederebbe modelli di calcolo dedicati e molto complessi.

Tutti i modelli di linea a disposizione sono in grado di considerare l’elasticità delle pareti dei condotti, tuttavia nella trattazione si è scelto di trascurarla assumendo i condotti infinitamente regidi.

4.6.2 Scelta dell’elemento volume

Il programma permette di modellare un volume con pareti rigide, un volume con pareti rigide e contenente una miscela bifase all’equilibrio, oppure un volume con pareti elastiche. Per gli scopi del nostro modello si è scelto di utilizzare l’elemento volume denominato standard, ovvero quello dotato di pareti rigide e contenente solo la fase liquida. Nonostante l’elevato valore delle pressioni di esercizio, le pareti del circuito idraulico dell’iniettore si possono considerare rigide, di conseguenza si trascura la loro deformazione.

4.6.3 Scelta dell’elemento orifizio

Come detto questo elemento permette di simulare una perdita di carico concentrata. Nella modellazione dell’iniettore la scelta è caduta sull’elemento standard orifice, che permette di definire un restringimento della sezione di passaggio immettendo semplicemente il valore del diametro di ingresso e di quello di uscita. È possibile definire un coefficiente di efflusso costante o variabile con il salto di pressione; l’elemento prevede un modello turbolento e la risoluzione dell’equazione di Bernoulli.

4.6.4 Scelta dell’elemento valvola

Il software permette di utilizzare varie tipologie di valvole a geometria variabile. Nella costruzione del modello si è scelto l’elemento variable throttle, che permette di simulare una sezione di passaggio variabile con il tempo o con l’angolo di manovella. Questo elemento, inoltre, permette di considerare la presenza o meno di un coefficiente di efflusso costante per quanto riguarda la sezione ristretta di passaggio e si presta bene a simulare l’apertura dell’iniettore verso l’ambiente di iniezione.