7. La cavitazione erosione nell’alluminio e sue leghe.

Data la vastità e complessità del problema relativo al danneggiamento per cavitazione erosione e considerando che la comprensione del fenomeno risulta ancora oggi lacunosa e fortemente fondata su basi empiriche, in questa sede verranno prese in considerazione solo le leghe di alluminio. La necessità di indirizzare lo studio su questi materiali è legata al fatto che la pompa a cilindrata variabile MD11 è realizzata in lega di allumino EN-AC AlSi7 Mg. E’ una lega da fonderia con contenuto di silicio variabile da 6.5 a 7.5 % in peso e contenuto di magnesio compreso tra 0.20 e 0.65 %.

L’alluminio e le sue leghe sono materiali tecnologicamente molto importanti usati per applicazioni strutturali nell’industria automobilistica ed aeronautica.

L’alluminio è un metallo bianco argenteo, duttile, malleabile, tenace, cristallizzato nel sistema CFC, possiede una bassa densità, 2.70 g/cm3, per questo molto utilizzato nel settore trasporti, fonde a 660°C, è molto diffuso in natura (rappresenta il metallo più diffuso sulla crosta terrestre), non è tossico, non è magnetico ma è un ottimo conduttore elettrico e di calore. Ha una ottima resistenza alla corrosione (autopassivante) e agli acidi organici (acetico, citrico, tartarico, lattico, acidi grassi) in presenza di tracce d'acqua. D’altra parte è caratterizzato da proprietà meccaniche non eccellenti, soprattutto allo stato puro.

La passività dell'alluminio può essere esaltata aumentando artificialmente lo spessore di ossido superficiale protettivo mediante ossidazione anodica in bagno acido (acido solforico, ossalico o cromico). Si ottiene così un rivestimento superficiale con caratteristiche di elevata resistenza all’usura e alla corrosione. Rispetto al metallo puro le leghe di alluminio sono in genere meno resistenti alla corrosione; tra di esse quelle che presentano caratteristiche migliori sono le leghe Al-Mg, mentre le meno resistenti sono le leghe Al-Cu.

Le più comuni leghe di alluminio sono ottenute mediante aggiunta di elementi come silicio, magnesio e zinco. Il magnesio si scioglie in quantità rilevanti nell'Al ed ha un energico potere rinforzante. Viene aggiunto assieme ad altri elementi (Cu, Si, Zn) soprattutto per migliorare gli effetti del trattamento di bonifica sulle proprietà meccaniche. La presenza di Mg riduce la colabilità, la formabilità e la conducibilità elettrica (anche se le leghe rimangono facilmente lavorabili alle macchine utensili) ma migliora la resistenza alla corrosione dell'Al, specie nei confronti dell'acqua marina.

Il silicio è poco solubile nell'Al e forma un eutettico fluidissimo a tenori dell'11.7%. Se il Si è presente in quantità >3% la lega risulta facilmente colabile. Per tenori di Si >12%, le leghe

contengono cristalli primari di Si che migliorano notevolmente le resistenza all'usura del materiale. Il Si non modifica molto le caratteristiche di esistenza chimica dell'Al.

Lo zinco si scioglie bene nell'Al solido ma, in assenza di altri elementi (Mg), le leghe risultanti non sono facilmente bonificabili. Lo Zn abbassa il punto di fusione dell'Al e ne aumenta la fluidità. Dunque le leghe Al-Zn si prestano bene all'ottenimento di getti di forma anche complicata, ma presentano scarsa resistenza alla corrosione (che viene abbassata dalla presenza di Zn) e fragilità a caldo.

Dal punto di vista della resistenza alla cavitazione l’Al mostra scarse proprietà se confrontato con altri metalli con struttura cubica a facce centrate (CFC) come il nichel e il rame.

Brijesh Vyas et al. [ref. 6] hanno condotto uno studio sulla resistenza alla cavitazione erosione nei metalli con struttura cubica a facce centrate confrontando il comportamento di nichel, alluminio e rame sottoposti all’azione cavitante prodotta da un oscillatore piezoelettrico a frequenza 20 kHz in acqua distillata mantenuta a 25°C. Per le prove sono stati utilizzati campioni di dimensioni 12.5 × 12.5 mm e spessore di 3mm ottenuti in seguito a laminazione di lingotti da fusione di nichel 99.98 pct, rame 99.999 pct e alluminio 99.999 pct. La superficie dei provini è stata poi opportunamente lucidata e sottoposta a ricottura a 400°C per Al e Cu ed a 700°C per Ni.

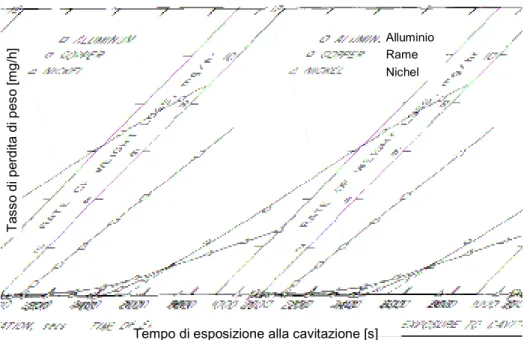

Dagli esperimenti è risultato che il periodo di incubazione del nichel è significativamente più lungo rispetto a quello del rame e dell’alluminio come mostrato in figura 7.1.

Tempo di esposizione alla cavitazione [s]

T a s s o d i p e rd it a d i p e s o [ m g /h ] AlluminioRame Nichel

Figura 7.1. Perdita di peso in funzione del tempo di esposizione alla cavitazione per alluminio, rame e nichel.

La microdurezza è stata misurata sia in funzione del tempo di esposizione e dello spessore del provino, per diversi valori di ampiezza delle vibrazioni, compresa tra 20 e 80 µm, che comportano quindi diversi valori di intensità di sforzo. E’ stato osservato un aumento della microdurezza anche nella superficie posteriore del provino apparentemente in disaccordo con alcune teorie secondo cui la cavitazione provoca l’indurimento solo di un sottile strato superficiale.

La variazione della microdurezza e della tensione residua del nichel prodotta dalla cavitazione mostra che la deformazione del bulk si estende ad una profondità considerevole e che la profondità dello strato che si indurisce a causa della cavitazione aumenta con il tempo di esposizione come mostrato in figura. La microdurezza, in questo caso, è espressa impropriamente in MPa e viene misurata utilizzando un penetratore a diamante con un carico di 6 g, mentre lo stress residuo viene misurato attraverso la diffrazione a raggi x.

M ic ro d u re z z a [ M P a ]

Profondità dalla superficie sposta a cavitazione [mm] Policristalline nichel

Tempo di esposizione alla cavitazione [s]

Figura 7.2. Microdurezza in funzione della profondità dalla superficie e al variare del tempo di esposizione alla cavitazione per nichel policristallino [ref. 6].

E’ stato riscontrato che l’erosione nei metalli a facce centrate come nichel rame e allumino dipende dalla formazione di crateri sulla superficie del metallo e dalla rimozione del materiale dai bordi dei crateri per la nucleazione e crescita di vuoti sotto la superficie. Tipicamente per i materiali duttili si riscontra un periodo di incubazione t0 prima che abbia inizio la perdita di massa.

un volume di materiale più grande possibile in modo da minimizzare la formazione di deformazioni plastiche sulla superficie. Questo richiede un lungo cammino libero medio di dislocazione all’interno del metallo e una minima sorgente di dislocazione vicino la superficie.

Una struttura a singola fase con ridottissima possibilità di slittamento o con un modo di slittamento planare può rappresentare un meccanismo di distribuzione della deformazione adatto. Nel caso di materiali di comune impiego il meccanismo di deformazione è condizionato dal fatto che sono policristallini. In tal caso è auspicabile avere grani di dimensioni fini in quanto caratterizzati da un maggiore carico di snervamento rispetto ai grani di dimensioni maggiori.

a) b) c)

Figura 7.3. Micrografie elettroniche a scansione della superficie di alluminio policristallino esposto a cavitazione per a) 14 s, b) 44 s e c) 90 s.

La figura 7.3 mostra l’evoluzione del danneggiamento superficiale prodotto dalla cavitazione sui campioni di alluminio. Le figure 7.3 a), b), c) rappresentano la situazione rispettivamente dopo 14, 44 e 90 s di esposizione. Si vede che il danneggiamento risulta essenzialmente di natura meccanica anche se la corrosione può giocare un ruolo estremamente importante nel senso di facilitare il processo.

Dalla figura 7.3 risulta chiaro come la resistenza alla cavitazione sia strettamente correlata anche alla resistenza alla deformazione plastica. Tale proprietà in un materiale cristallino può essere incrementata in due modi: minimizzando il numero di dislocazioni presenti oppure aumentando la forza necessaria per metterle in movimento.

La prima alternativa, peraltro non facilmente percorribile, è quella perseguita con la fabbricazione dei whiskers, monocristalli filiformi del diametro di qualche µm che, essendo sostanzialmente privi di difetti, raggiungono valori di resistenza molto elevati.

Più semplice è invece la seconda alternativa. Il movimento di una dislocazione1 su un piano di scorrimento risulta tanto più difficile quanto più detto piano è accidentato. Gli ostacoli che possono rendere difficile o bloccare il movimento delle dislocazioni sono costituiti da composti o fasi diverse precipitate all’interno del reticolo, da altre dislocazioni e dai bordi di grano. Tre sono i meccanismi principali in base ai quali si ottiene questo effetto:

- indurimento per incrudimento o strain hardening - indurimento per formazione di una soluzione solida - indurimento per precipitazione

Strain hardening e laminazione a freddo.

In seguito ad una laminazione a freddo, i grani scorrono e si deformano allungandosi nella direzione della laminazione per via del moto delle dislocazioni. Il processo di laminazione a freddo, produce un aumento della densità di dislocazioni nel materiale, che passa da ~106 fino a 1012 cm/cm3. La foresta di dislocazioni rende più difficile il moto delle stesse e, quindi, l'ulteriore deformazione del metallo (incrudimento). Si riducono le ondulazioni superficiali in quanto l’energia di cavitazione viene assorbita dagli strati sotto la superficie del metallo. Questo meccanismo può aumentare il periodo di incubazione ma non influenza il tasso di perdita del materiale e non risulta applicabile al caso d studio in quanto il pezzo è ottenuto per fusione e lavorazione alle macchine utensili.

Rafforzamento per soluzione solida

Un metallo allo stato purissimo ha un limite di snervamento molto basso in quanto è costituito da atomi tutti uguali tra loro, regolarmente distribuiti nello spazio secondo una certa simmetria. Le dislocazioni presenti in una struttura di questo tipo hanno la massima libertà di movimento in quanto i diversi piani reticolari risultano molto “lisci”. L’aggiunta a questo metallo di un secondo elemento provoca un aumento del carico di snervamento del metallo base, entro certi limiti crescente con l’aumentare della percentuale di elemento di lega aggiunto. Si può così avere indurimento per formazione di una soluzione solida e indurimento per precipitazione.

Nell’indurimento per formazione di una soluzione solida l’elemento aggiunto ha dimensioni atomiche diverse da quelle del metallo base, per cui la sua introduzione nel reticolo di quest’ultimo, sia in posizione sostituzionale che interstiziale, causa una maggiore o minore distorsione, che può essere descritta in modo semplicistico come una corrugazione dei piani reticolari.

Risultati ancora migliori si possono ottenere nel caso in cui l’elemento aggiunto non vada in soluzione solida ma formi un precipitato sotto forma di particelle minutissime regolarmente distribuite entro i piani reticolari. La presenza di questi precipitati è in grado di bloccare il movimento delle dislocazioni, a meno che lo sforzo di taglio non venga ulteriormente incrementato fino a permettere alla dislocazione di superare l’ostacolo e di espandersi al di là di esso, procedendo oltre e rigenerando se stessa. La forza necessaria per permettere alla dislocazione di superare gli ostacoli è tanto maggiore quanto minore è la dimensione della maglia tra le particelle precipitate, e quindi quanto maggiore è la percentuale di elemento di lega.

I tradizionali metodi per rafforzare l’intero spessore dei metalli non necessariamente aumentano la resistenza all’erosione che invece dipende maggiormente dalla microstruttura e dalle proprietà delle regioni vicino alla superficie. Questo spiega il grande interesse per trattamenti superficiali e rivestimenti che varranno trattati successivamente.

7.1. La cavitazione erosione nelle leghe NiAl.

Alcuni studi [ref 7] hanno dimostrato che composti intermetallici con struttura B2 hanno un’elevata resistenza alla cavitazione erosione. Per esempio NiTi ha un’eccellente resistenza all’erosione ma la fase B2 rimane in equilibrio solo a temperature sopra i 630°C. Il composto intermetallico NiAl esiste come fase B2 stabile anche a temperature più basse in un range che va da 45 a 59 % in contenuto di Ni come visibile in figura .

Akhtar et al. hanno condotto esperimenti per determinare la resistenza alla cavitazione erosione di leghe NiAl ad elevato contenuto di nichel, da 46.5 a 62.1%. Il test è stato condotto in acqua distillata utilizzando una punta vibrante a 20 kHz con due ampiezze di vibrazione: 32 e 50 µm. I campioni sono costituiti da barre rettangolari di sezione 25 × 51 mm e lunghezza 130mm ottenute per fusione. La superficie dei campioni viene preparata in due modi : mediante rettifica utilizzando fogli di carburo di silicio SiC di grana 600 e mediante rettifica seguita da finitura fino a 0.05 µm con ruota di lucidatura con Al2O3 abrasivo.

La tabella 7.1.1 riporta la taglia media dei grani e la deviazione standard per i campioni presi in considerazione.

Lega 47 %Ni 52 %Ni 53 %Ni 58 %Ni 62 %Ni

Dimensione dei

grani [µm] 86 230 320 133 128

Deviazione standard

[µm] ± 23 ± 36 ± 35 ± 22 ± 23

Tabella 7.1.1. Dimensione media dei grani e deviazione standard[ref. 7].

Viene misurata la perdita di massa di ogni campione dovuta alla cavitazione erosione valutando l’influenza del contenuto di Ni, della finitura superficiale e dell’ampiezza delle oscillazioni. Nella figura seguente è mostrato l’andamento della perdita di massa per due delle leghe testate rispettivamente con 47 e 58% di Ni con ampiezza delle oscillazioni di 32 µm e finitura superficiale ottenuta mediante fogli di SiC.

Tempo[h] P e rd it a d i m a s s a c u m u la ti v a [ m g ] P e rd it a d i m a s s a c u m u la tiv a [ m g ]

I risultati degli esperimenti mostrano che per la lega a 47% di Ni non si ha periodo di incubazione ed il tasso di perdita di massa ammonta a 16.4 mg/h, mentre per la lega a 58% Ni è stato misurato un periodo di incubazione di 5.5 ore, e la perdita di massa che si verifica successivamente è interrotta da plateau, intervalli di tempo in cui non si verifica perdita di massa ed il tasso di perdita di massa medio è ridotto di due ordini di grandezza a 0.11 mg/h. Nella tabella 7.1.2 sono riportati i tassi di erosione medi osservati con cinque diverse percentuali di Ni.

% Nichel 47 52 53 58 62

Tasso di erosione mg/h 16.4 0.7 0.35 0.11 0.11

Tabella 7.1.2. Tasso di erosione di leghe AlNi misurato usando un’ampiezza delle vibrazioni di 32 µm e una finitura superficiale a SiC di grana 600 [ref. 7].

E’ stato osservato che il tasso di erosione diminuisce drasticamente passando da una lega ricca di alluminio ad una ricca di nichel e le curve di erosione mostrano plateau ben definiti per le leghe con 58 e 62 % di nichel. Per la lega a 58% Ni i plateau, dove non avviene perdita di massa, continuano ad essere presenti al variare della finitura superficiale e dell’ampiezza delle oscillazioni come è mostrato in figura 7.1.3 a).

Tempo[h] P e rd it a d i m a s s a c u m u la ti v a [ m g ] 50 µm (600 grit SiC) 32 µm (600 grit SiC) 50 µm (0.05 µm Al2O3)

a) Percentuale atomica di nichel [%]

T a s s o d i e ro s io n e [ m g /h ] b)

Figura 7.1.3. a)Perdita di massa cumulativa in funzione del tempo per il campione di lega a 58 % di nichel al variare dell’ampiezza delle vibrazioni e della finitura superficiale; b )tasso di erosione medio, dopo il periodo di

Relativamente all’ampiezza delle oscillazioni si nota che, per una data finitura superficiale, all’aumentare dell’ampiezza diminuisce il periodo di incubazione ed aumenta il tasso di erosione. Mantenendo l’ampiezza delle oscillazioni elevata e utilizzando una finitura superficiale più fine il periodo di incubazione aumenta fino a 6 ore ed il tasso di erosione diminuisce notevolmente. Questo conferma che la finitura superficiale è un parametro importante per aumentare la resistenza alla cavitazione erosione.

La presenza del plateau può significare che ad ogni regime di perdita di massa corrisponde l’asportazione di uno strato esponendo materiale fresco all’azione della cavitazione, pertanto deve trascorrere un certo intervallo di tempo prima che si verifichi un’ulteriore perdita di materiale.

Figura 7.1.4. Curve di perdita di massa in funzione del tempo per materiali metallici testati per la cavitazione erosione usando un’ampiezza delle vibrazioni di 50µm [ref. 7]..

Il grafico di figura 7.1.4 è il risultato di un recente studio dove viene comparata la perdita di massa in funzione del tempo per diversi materiali metallici. In genere i composti intermetallici di struttura B2 esibiscono i risultati migliori in termini di resistenza alla cavitazione erosione anche rispetto agli acciai al carbonio ed inossidabili. Si nota inoltre che, sia per la lega NiTi che per NiAl la forma matrensitica ha una minore resistenza se comparata con la struttura B2. Si ritiene che le caratteristiche di elevata resistenza per composti intermetallici NiAl ricchi di nichel sono da attribuirsi alla trasformazione martensitica indotta dallo sforzo relativo alla cavitazione, mentre la fase di martensite termica nelle stesse leghe NiAl mostra una resistenza minore.

Fe3Al. Il tasso di perdita di massa è comparabile con NiTi e TiAl ma il costo è minore e sono più

facilmente lavorabili rispetto alle leghe di titanio. Tali caratteristiche rendono le leghe ad elevato contenuto di nichel, NiAl 58 – 62% di Ni, potenzialmente interessanti per la protezione delle macchine idrauliche dalla cavitazione.

![Figura 7.1.1. Diagramma di fase di Ni-Al [ref.7].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7299801.86984/6.892.281.666.794.1094/figura-diagramma-fase-ni-ref.webp)