Condensate Throttling per

la partecipazione degli

impianti termoelettrici alla

regolazione di frequenza

Relatori: Prof. Stefano Barsali, Ing. Andrea Possenti

Candidato: Matteo Massi

Data di laurea: 05/03/2012

A.A.: 2010/2011

Riassunto

In questo elaborato viene studiato l’impiego del Condensate Throttling per la regolazione di frequenza degli impianti termoelettrici a caldaia tradizionale. L’obiettivo dello studio è definire le potenzialità della modulazione degli spillamenti e del condensato del ciclo rigenerativo, al fine di incrementare transitoriamente la potenza prodotta sfruttando gli accumuli di massa ed energia dell’impianto. L’implementazione del Condensate Throttling permette all’impianto di erogare la potenza nominale, aumentare il rendimento e minimizzare le variazioni dei parametri della caldaia.

Condensate Throttling for

the participation of

thermal power plants to

the frequency regulation

Supervisors: Prof. Stefano Barsali, Eng. Andrea Possenti

Candidate: Matteo Massi

Date of graduation: 05/03/2012

A.Y.: 2010/2011

Abstract

In this paper is studied the use of Condensate Throttling for frequency regulation of the thermal power plants with traditional boiler. The objective of this study is to define the potential of bleeds and condensate modulation of the regenerative cycle, in order to temporarily increase the power produced by exploiting the accumulation of mass and energy of the system. The implementation of the Condensate Throttling allows to produce the rated power, increase the efficiency of thermal plants and minimize variations of boiler parameters.

Prefazione

Attualmente gli impianti termoelettrici parzializzano la portata di vapore in ingresso alla turbina di alta pressione per garantire la riserva di potenza per la regolazione primaria: questa operazione li obbliga a funzionare su un punto di lavoro inferiore al massimo ottenibile e con il rendimento globale ridotto dalla laminazione del vapore. Attraverso l’impiego del Condensate Throttling, i gruppi potrebbero lavorare con le valvole di ammissione completamente aperte cosi da produrre la potenza nominale, mentre la regolazione di frequenza verrebbe rispettata attraverso la modulazione della portata di vapore degli spillamenti e del condensato del ciclo rigenerativo di bassa pressione. Quindi l’obiettivo dello studio è verificare la fattibilità e i vantaggi della nuova funzione di regolazione, attraverso la modellazione di un impianto termoelettrico di riferimento e l’adeguamento del sistema al fine di regolare la potenza attraverso il Condensate Throttling.

Sommario

1 INTRODUZIONE ... 13

2 CARATTERISTICHE DEGLI IMPIANTI TERMOELETTRICI ... 23

2.1 Caratteristiche di un gruppo termoelettrico a caldaia sovra-critica .. 23

2.1.1 Circuito aria/fumi ... 24

2.1.2 Circuito acqua/vapore ... 24

2.1.3 Circuito acqua di raffreddamento ... 26

2.2 Caratteristiche dell’impianto di bassa pressione ... 27

3 PRINCIPIO DI FUNZIONAMENTO DEL CONDENSATE THROTTLING ... 31

4 MODELLO DELL’IMPIANTO DI BASSA PRESSIONE ... 37

4.1 Modello della turbina a vapore ... 38

4.1.1 Modello della turbina senza spillamenti ... 38

4.1.2 Modello della turbina con gli spillamenti ... 41

4.2 Modello del condensatore ... 44

4.2.1 Sviluppo del modello del condensatore ... 46

4.2.2 Regolazione del livello nel condensatore ... 58

4.3 Modello dei preriscaldatori di bassa pressione ... 59

4.3.1 Sviluppo del modello del preriscaldatore BP1 ... 61

4.3.2 Sviluppo del modello del preriscaldatore BP2 ... 77

4.3.3 Regolazione del livello di condensa dei preriscaldatori ... 79

4.4 Modello del degasatore ... 82

4.4.1 Sviluppo del modello del degasatore ... 83

4.4.2 Regolazione del livello di acqua nel degasatore ... 91

4.5 Modello delle valvole e delle condotte del vapore ... 92

4.6 Tavole dell’acqua ... 95

5 SIMULAZIONI ... 97

5.1 Simulazioni sull’impianto attuale ... 99

5.1.1 Simulazioni Sim1, Sim2, Sim3 ... 99

5.1.2 Simulazione Sim4 ... 111

5.1.3 Simulazione Sim5 ... 113

5.2 Dipendenza della potenza prodotta dalle grandezze modulate ... 116

5.2.2 Valvole regolanti veloci per gli spillamenti ...118

5.2.3 Modulazione della portata condensato per la riserva a salire ...118

5.2.4 Modulazione della portata condensato per la riserva a scendere 120 5.2.5 Valvole regolanti veloci per il condensato ...122

5.3 Adeguamento dell’impianto ...125

5.3.1 Risposta dell’impianto ai transitori a gradino ...125

5.3.2 Risposta dell’impianto ai transitori di frequenza ...127

CONCLUSIONI ...139

LISTA DEI SIMBOLI ...141

BIBLIOGRAFIA ...143

APPENDICE ...145

APP. A – Struttura del modello in Simulink e manuale d’uso ...145

APP. B1 - Condizioni iniziali e parametri geometrici (funzionamento nominale) ...161

APP. B2 - Parametri di inizializzazione del modello (funzionamento nominale) ...169

APP. B3 - Condizioni iniziali e parametri geometrici (funzionamento a metà carico) ...176

APP. B4 - Parametri di inizializzazione del modello (funzionamento a metà carico) ...184

APP. C1 - Rapporto sulla modifica del modello con XSteam di Montalto di Castro ...191

APP. C2 - Risultato della modifica del modello di Montalto di Castro con XSteam ...204

APP D1 - SCHEMA DEL CICLO RIGENERATIVO DI BASSA PRESSIONE ...212

APP. D2 - Note ...215

APP. E - Promemoria della riunione c/o Centrale TORVALDALIGA NORD del 15.12.2011 ...218

Elenco delle illustrazioni

Fig. 1-1 Consumo specifico degli impianti termoelettrici ... 13

Fig. 1-2 Partial Arc ... 15

Fig. 1-3 Regolazione del vapore con il Partial Arc ... 16

Fig. 1-4 Caratteristica della portata del Partial arc; consumo specifico ... 17

Fig. 1-5 Punti valvola vicini tra loro ... 17

Fig. 1-6 Punti valvola lontani tra loro ... 18

Fig. 1-7 Caratteristica della valvola Full arc ... 19

Fig. 2-1 Layout di un impianto termoelettrico sovra-critico ... 23

Fig. 2-2 Ciclo termodinamico iper-critico ... 25

Fig. 2-3 Schema del ciclo rigenerativo di bassa pressione ... 27

Fig. 2-4 Schema del ciclo rigenerativo BP analizzato ... 28

Fig. 3-1 Procedura di recovery ... 33

Fig. 4-1 Modello turbina con spillamenti ... 41

Fig. 4-2 Condensatore ... 44

Fig. 4-3 Ciclo funzionale ... 45

Fig. 4-4 Diagramma T-s nel condensatore ... 47

Fig. 4-5 Bilancio di massa ed energia ... 47

Fig. 4-6 Andamento delle temperature: a) longitudinali, b) trasversali ... 48

Fig. 4-7 Temperature medie trasversali ... 48

Fig. 4-8 Livello del pozzo caldo ... 54

Fig. 4-9 Regolazione livello del condensatore ... 58

Fig. 4-10 Primo preriscaldatore di bassa pressione: terzo spillamento BP .... 60

Fig. 4-11 Secondo preriscaldatore di bassa pressione: secondo spillamento BP ... 61

Fig. 4-12 Diagramma T-s dello spillamento nel preriscaldatore ... 62

Fig. 4-13 Scambio termico vapore/acqua ... 63

Fig. 4-14 Scambio termico condensa/acqua ... 63

Fig. 4-15 Laminazione del drenaggio ... 64

Fig. 4-16 Riscaldatori BP ... 79

Fig. 4-17 Controllo del livello ... 80

Fig. 4-18 Degasatore ... 83

Fig. 4-19 Diagramma T-s nel degasatore ... 84

Fig. 4-20 Bilancio di massa ed energia ... 85

Fig. 4-21 Regolazione livello del degasatore ... 91

Fig. 4-22 Spillamenti BP ... 92

Fig. 4-23 Valvola spillamento ... 92

Fig. 4-24 Modello dell’azionamento della valvola ... 94

Fig. 5-1 Potenza prodotta (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) .. 103

Fig. 5-2 Potenza prodotta (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) .... 103

Fig. 5-3 Pressione degasatore (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ... 104

Fig. 5-4 Pressione degasatore (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%)

...104

Fig. 5-5 Livello condensatore (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ...105

Fig. 5-6 Livello condensatore (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...105

Fig. 5-7 Livello degasatore (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) .106 Fig. 5-8 Livello degasatore (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...106

Fig. 5-9 Portata spillamento 1 (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ...107

Fig. 5-10 Portate spillamenti 1 (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...107

Fig. 5-11 Portate spillamenti 2 (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ...108

Fig. 5-12 Portate spillamenti 2 (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...108

Fig. 5-13 Portate spillamenti 3 (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ...109

Fig. 5-14 Portate spillamenti 3 (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...109

Fig. 5-15 Temperatura uscita acqua alimento (P0=100%Pn, Asp=0%, Apec=50%, Adr=150%) ...110

Fig. 5-16 Temperatura uscita acqua alimento (P0=50%Pn, Asp=0%, Apec=50%, Adr=150%) ...110

Fig. 5-17 Potenza prodotta (P0=100%Pn, Asp=0%, Apec=20%) ...112

Fig. 5-18 Potenza prodotta (P0=50%Pn, Asp=0%, Apec=20%) ...112

Fig. 5-19 Potenza prodotta (P0=100%Pn, Apec=150%) ...114

Fig. 5-20 Potenza prodotta (P0=50%Pn, Apec=150%) ...114

Fig. 5-21 Modulazione della portata spillamento (P0=100%Pn, 0%, 50%, 80%) ...117

Fig. 5-22 Modulazione della portata spillamento (P0=50%Pn, 0%, 50%, 80%) ...117

Fig. 5-23 Velocità di chiusura della valvola spillamento (P0=100%Pn, 10s, 8s, 5s) ...118

Fig. 5-24 Velocità di chiusura della valvola spillamento (P0=50%Pn, 10s, 8s, 5s) ...118

Fig. 5-25 Modulazione della portata condensato (P0=100%Pn, 20%, 50%, 80%) ...119

Fig. 5-26 Modulazione della portata condensato (P0=50%Pn, 20%, 50%, 80%) ...120

Fig. 5-27 Modulazione della portata condensato (P0=100%Pn, 150%, 130%, 110%)...121

Fig. 5-28 Modulazione della portata condensato (P0=50%Pn, 150%, 130%, 110%)...121

Fig. 5-29 Velocità di chiusura della valvola condensato (P0=100%Pn, 10s, 8s,

5s) ... 122

Fig. 5-30 Velocità di chiusura della valvola condensato (P0=50%Pn, 10s, 8s, 5s) ... 123

Fig. 5-31 Potenza prodotta ... 125

Fig. 5-32 Potenza prodotta (k=1/42, 1/50, 1/100) ... 126

Fig. 5-33 Andamento della frequenza (12 ore) ... 127

Fig. 5-34 Andamento della frequenza (30 minuti) ... 127

Fig. 5-35 Andamento della frequenza (1 minuto) ... 128

Fig. 5-36 Transitorio di sotto-frequenza simulato ... 129

Fig. 5-37 Potenza prodotta in un transitorio di sotto-frequenza (T=2min) .. 129

Fig. 5-37 Potenza prodotta in un transitorio di sotto-frequenza (T=4min) .. 130

Fig. 5-37 Potenza prodotta in un transitorio di sotto-frequenza (T=7min) .. 130

Fig. 5-38 Riduzione coordinata della potenza ... 131

Fig. 5-38 Portata dello spillamento ... 132

Fig. 5-39 Transitorio di frequenza simulato ... 132

Fig. 5-40 Potenza prodotta per un transitorio di frequenza (T=2min) ... 133

Fig. 5-40 Potenza prodotta per un transitorio di frequenza (T=4min) ... 133

Fig. 5-40 Potenza prodotta per un transitorio di frequenza (T=7min) ... 134

Fig. 5-41 Portata dello spillamento 1 ... 135

Fig. 5-42 Portata dello spillamento 2 ... 135

Fig. 5-43 Portata dello spillamento 3 ... 136

Fig. 5-44 Potenza ridotta dalla valvola di ammissione ... 137

Fig. APP-1 Modello in Simulink dell’impianto di bassa pressione ... 146

Fig. APP-2 Modello delle turbine di bassa pressione ... 147

Fig. APP-3 Modello di una turbina ... 148

Fig. APP-4 Modello del primo cilindro della turbina A ... 148

Fig. APP-5 Parametri delle turbine di bassa pressione ... 149

Fig. APP-6 Modello del condensatore ... 150

Fig. APP-7 Parametri del condensatore ... 151

Fig. APP-8 Modello del preriscaldatore 1... 152

Fig. APP-9 Modello del preriscaldatore 2... 152

Fig. APP-10 Regolatore di livello preriscaldatore ... 153

Fig. APP-11 Parametri dei preriscaldatori ... 154

Fig. APP-12 Modello del degasatore ... 155

Fig. APP-13 Parametri del degasatore ... 156

Fig. APP-14 Controllo valvole e pompe ... 157

Fig. APP-15 Parametri del controllo valvole e pompe ... 158

Fig. APP-16 Settaggio della directory ... 158

Fig. APP-17 Current Directory ... 159

Fig. APP-18 Modificare i parametri dei modelli ... 160

Fig. APP-19 Entalpia nell’evaporatore ... 192

Fig. APP-20 Entalpia nell’evaporatore ... 193

Fig. APP-21 Entalpia nell’evaporatore ... 194

Fig. APP-23 Entalpia nell’evaporatore ...196

Fig. APP-24 Entalpia nell’evaporatore ...197

Fig. APP-25 Entalpia nell’evaporatore ...198

Fig. APP-26 Entalpia nell’evaporatore ...199

Fig. APP-27 Entalpia nell’evaporatore ...200

Fig. APP-28 Entalpia nell’evaporatore ...202

Fig. APP-29 Entalpia nell’evaporatore ...203

Fig. APP-30 Entalpia EVA dei vari modelli ...209

Fig. APP-31 Ciclo rigenerativo ...212

Fig. APP-32 Scambio termico tra vapore e acqua di raffreddamento di un tubo ...215

1 INTRODUZIONE

I grandi impianti di produzione di energia elettrica con caldaia tradizionale sono chiamati dal Gestore della Rete di Trasmissione (TERNA) a partecipare alla regolazione di frequenza al fine di compensare gli eventuali squilibri di potenza tra carico e generazione. TERNA prescrive per la regolazione primaria di frequenza che tutti gli impianti con potenza maggiore a 10MVA (con fonti programmabili), devono avere una banda di regolazione disponibile del ±1.5% della potenza nominale, erogabile al 100% entro 25s (50% entro 15s) e durata per almeno 15min.

Ogni gruppo è quindi tenuto a funzionare su un punto di lavoro inferiore alla potenza nominale, in quanto deve garantire il margine di potenza disponibile per soddisfare le esigenze del codice di rete: infatti per minimizzare il consumo specifico dell’impianto, i progettisti dimensionano il ciclo termodinamico in modo da avere il massimo rendimento nel funzionamento a potenza nominale (come illustrato in [7]).

Fig. 1-1 Consumo specifico degli impianti termoelettrici

Dal punto di vista economico, garantire la disponibilità della riserva di potenza per la regolazione in rete incide in modo consistente sul capitale investito e sul costo di produzione dell’energia elettrica, in quanto il produttore è obbligato a costruire impianti sovra-dimensionati dell’1.5% rispetto le proprie specifiche, l’operazione di regolazione non è retribuita e il consumo specifico aumenta dal momento che l’impianto si sposta dal punto di lavoro nominale.

Per quanto riguarda la regolazione di potenza, gli impianti a vapore tradizionali sono i principali attori della rete, dato che possono erogare velocemente tutta la riserva primaria sfruttando gli accumuli di acqua ed energia presenti nel ciclo termodinamico. Il principale difetto risiede nella scarsa flessibilità della caldaia a modulare la potenza prodotta, a causa dei

limiti termici imposti dai componenti dell’impianto. Tuttavia, attraverso un’azione coordinata dei parametri che governano il ciclo, è possibile rispondere alle richieste di potenza della rete nei tempi specificati dal Gestore.

I parametri che permettono la regolazione della potenza sono l’ammettenza della valvola di ammissione di alta pressione e la portata di combustibile in caldaia, le quali sono regolate dalla “richiesta turbina” e dalla “richiesta caldaia” rispettivamente. La richiesta turbina e caldaia vengono definite dal regolatore coordinato al fine di separare il legame tra la potenza prodotta in turbina e la pressione in caldaia, cosi da minimizzare le variazioni dei parametri regolati che andrebbero ad influenzarsi a vicenda. Tuttavia la dinamica lenta della caldaia, ed in particolare dei mulini del sistema di alimentazione (per impianti a polverino di carbone) con cui risponde alle sollecitazioni, può comportare sbilanciamenti della caldaia che fatica a seguire le richieste di carico della turbina1. Ciò può tradursi in ampie

variazioni di pressione in caldaia con possibile scatto delle protezioni ed esclusione della regolazione coordinata. Ulteriori problemi connessi alla regolazione primaria risiedono nell’aumento degli incombusti causato dalla variazione della portata combustibile, maggiore usura dei componenti a causa degli stress termici e pendolazioni delle grandezze regolate di caldaia; quindi in linea generale, minore è la variazione del punto di lavoro della caldaia, minore è l’entità dei problemi connessi alla regolazione della potenza prodotta.

Per quanto riguarda il punto di lavoro della turbina, esso è definito dalla pressione in caldaia e dall’apertura della valvola di ammissione. La valvola di ammissione in turbina di alta pressione viene mantenuta quasi completamente aperta, cosi da laminare la portata vapore tale da rendere disponibile la riserva di potenza a salire, mentre la riserva a scendere viene garantita attraverso la chiusura della valvola. Sebbene la laminazione del vapore sia un metodo molto semplice per regolare la potenza, questa operazione ha il principale problema della caduta di pressione intrinseca sulla valvola, con la conseguente riduzione di potenza prodotta (a parità di

1 Infatti la regolazione della potenza termica prodotta dalla caldaia è limitata non tanto da

vincoli tecnici, ma principalmente da vincoli economici: sebbene i mulini siano dimensionati per una potenza maggiore della caldaia, nel tempo la produttività di combustibile degrada a causa dell’usura dei componenti e per l’accumulo di residui all’interno, quindi nel corso del periodo di produzione del gruppo il margine di produzione viene già sfruttato per compensare la riduzione delle prestazioni. In caso contrario, i margini di potenza potrebbero essere impiegati per le esigenze di regolazione, ma le manutenzioni del gruppo dovrebbero essere molto frequenti per ripristinare la produttività ridotta dai residui accumulati, con un

entalpia di ammissione) e la derivante riduzione del rendimento globale dell’impianto.

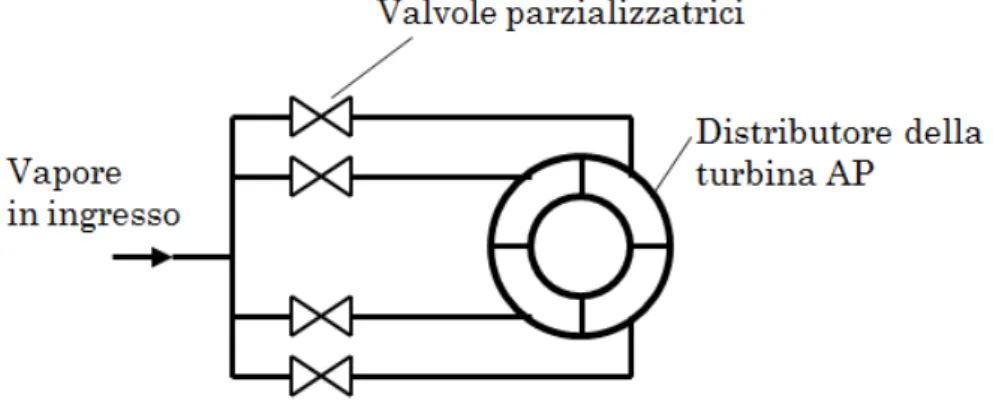

Per minimizzare il consumo specifico dovuto alle perdite energetiche della laminazione del vapore, esistono due diversi metodi: il “Partial arc” e il “Full arc”. Il Partial arc è il sistema più tradizionale di regolazione della portata: il vapore viene regolato da una serie di valvole parzializzatrici (da quattro a otto) disposte lungo il distributore della turbina di alta pressione, la quale ha il primo stadio ad azione e gli altri tutti a reazione, mentre la caldaia funziona a pressione costante.

Fig. 1-2 Partial Arc

Le valvole sono comandate attraverso una serie di leve meccaniche oppure attraverso degli azionamenti elettrici, in modo che l’apertura (o la chiusura) sia sequenziale. Con questo sistema la regolazione della portata avviene in due fasi:

1. il valore medio della portata (e quindi della potenza) viene raggiunto attraverso la chiusura/apertura completa delle valvole parzializzatrici; 2. la modulazione della portata necessaria alla regolazione primaria

viene ottenuta attraverso la laminazione da parte delle ultime valvole della sequenza.

Fig. 1-3 Regolazione del vapore con il Partial Arc

La parzializzazione del vapore permette di minimizzare il vapore laminato con le valvole, cosi da ridurre il consumo specifico dell’impianto. Tuttavia l’apertura sequenziale delle valvole determina un andamento della portata notevolmente non-lineare rispetto l’apertura; è necessario quindi un regolatore di portata accuratamente tarato per compensare la non-linearità con l’apertura delle valvole. In fase progettuale è possibile però migliorare l’andamento della portata attraverso una scelta opportuna del “punto valvola”: il punto valvola è il punto in cui si aziona l’apertura della valvola successiva.

Fig. 1-4 Caratteristica della portata del Partial arc; consumo specifico

Dimensionando i “punti valvola” vicini tra loro, la portata di vapore assume un andamento sostanzialmente lineare rispetto l’apertura, quindi rende il sistema stabile e facile da controllare. Tuttavia le perdite energetiche sono notevoli a causa dell’eccessiva laminazione del vapore.

Fig. 1-5 Punti valvola vicini tra loro

Dimensionando invece i “punti valvola” lontani tra loro, si aumenta la sequenzialità dell’apertura delle singole valvole, quindi si massimizza la parzializzazione del vapore. Tuttavia la portata risulta notevolmente

non-lineare con l’apertura e poco stabile, a causa dei punti della caratteristica a derivata quasi nulla.

Fig. 1-6 Punti valvola lontani tra loro

Generalmente si progettano i punti valvola in modo da avere un compromesso dei vantaggi delle due diverse configurazioni.

Il Partial arc presenta alcuni svantaggi: l’elevato costo e la complessità costruttiva delle valvole parzializzatrici, il basso rendimento dello stadio ad azione della turbina di AP.

Il secondo metodo utilizzato è il Full arc, sistema inizialmente impiegato negli impianti a ciclo combinato e poi adottato anche dai gruppi a caldaia tradizionale. Questo sistema è costituito da una sola valvola parzializzatrice, mentre la pressione della caldaia viene modulata in modo coordinato con la portata prelevata. La turbina di alta pressione è completamente a reazione perché il vapore in ingresso non viene parzializzato, quindi la pressione nel primo distributore è uguale in tutti i punti.

Fig. 1-7 Caratteristica della valvola Full arc

La pressione in caldaia viene regolata in modo coordinato con la portata di vapore espansa in turbina, cosi da tenere la valvola di ammissione quasi completamente aperta e quindi minimizzare le perdite energetiche. Attualmente molti impianti termoelettrici stanno adeguando le valvole di ammissione del vapore con il sistema “Full arc”, senza cambiare le valvole Partial arc, ma comandandole come una singola valvola.

Un modo interessante che permette ai gruppi di erogare la potenza nominale, evitare la laminazione del vapore e minimizzare i problemi della caldaia connessi con la regolazione della potenza, è modulare le portate degli spillamenti e del condensato del ciclo rigenerativo di bassa pressione. Il ciclo rigenerativo è costituito da una serie di scambiatori di calore, che hanno il compito di preriscaldare la condensa estratta dal condensatore al fine di aumentare il rendimento termodinamico dell’impianto. L’incremento di rendimento dovuto alla presenza del ciclo rigenerativo è legato alla minimizzazione della quantità di combustibile necessario a portare l’acqua all’entalpia di ebollizione. Gli scambiatori vengono alimentati dagli spillamenti prelevati dalle turbine di bassa pressione, quindi, attraverso la modulazione o chiusura di queste portate, una maggiore quantità di vapore andrebbe ad espandere nelle turbine. La conseguenza è un immediato aumento della potenza prodotta dal gruppo, a scapito della riduzione della massa ed energia accumulate nel sistema. Questo metodo, denominato “Condensate Throttling”, permette di effettuare la regolazione primaria per un periodo limitato, ma comunque compatibile con i requisiti richiesti dal Gestore (come analizzato in [1]): per ripristinare i parametri alle condizioni nominali è necessario quindi implementare una procedura automatica di “recovery”.

I vantaggi derivanti sono: 1) la possibilità di erogare tutta la potenza disponibile del gruppo, dato che le valvole di ammissione vengono tenute completamente aperte; 2) evitare la laminazione del vapore, in quanto la

riserva primaria viene erogata attraverso la modulazione della portata degli spillamenti e del condensato; 3) minimizzazione della dinamica di variazione del punto di lavoro della caldaia, in quanto la regolazione influenza solo il ciclo rigenerativo.

Il vantaggio 1) influenza l’investimento iniziale e gli introiti d’esercizio: per i nuovi impianti si potrebbe risparmiare l’istallazione dell’1.5% in più di potenza per la regolazione primaria, mentre gli impianti esistenti andrebbero a produrre maggiore potenza facendo incrementare gli introiti. In termini economici, considerando il prezzo medio per costruire un impianto termoelettrico tradizionale di circa 550€/kW e il prezzo medio dell’energia elettrica a 75€/MWh, un nuovo impianto da 660MW andrebbe a ridurre l’investimento iniziale di circa 5.5M€, mentre un impianto già esistente andrebbe ad incrementare i suoi introiti (con 6500h/anno) di 4.8M€/anno. Con il vantaggio 2) si evita la laminazione del vapore, quindi vengono annullate le perdite intrinseche della caduta di pressione sulla valvola di ammissione e inoltre si limitano le perturbazioni connesse alla regolazione primaria al solo ciclo rigenerativo di BP. Per i gruppi esistenti si presenta però un problema: infatti modificando il punto di lavoro del ciclo termodinamico si riduce il rendimento globale, in quanto l’impianto era stato progettato per il funzionamento medio al 98.5% della potenza nominale. Quindi, sebbene non venga più laminato il vapore con le valvole di ammissione, il funzionamento al 100% della potenza potrebbe ridurre comunque il rendimento complessivo dell’impianto, vanificando il vantaggio numero 2 (attraverso il bilancio termico del nuovo punto di lavoro si potrebbe valutare la variazione del rendimento). Tuttavia i gruppi esistenti produrrebbero l’1.5% in più di potenza, quindi andrebbero a compensare l’aumento di consumo specifico con l’aumento di introiti. Dal punto di vista dei nuovi gruppi, questi verrebbero progettati con il minimo consumo specifico per il funzionamento a potenza nominale, quindi avrebbero un rendimento superiore a quelli esistenti grazie all’esclusione della laminazione del vapore; è necessario però precisare che sebbene il vapore non venga laminato dalla valvola di ammissione, verrebbe comunque parzializzato dalle valvole degli spillamenti, quindi l’effettivo vantaggio potrà essere confermato dai bilanci termici nelle due condizioni di funzionamento.

Il vantaggio 3) permette di minimizzare le perturbazioni dei parametri della caldaia: infatti la modulazione delle portate degli spillamenti e del condensato nel ciclo di bassa pressione non influenza molto le condizioni al contorno della caldaia. Questo è dovuto al fatto che tra la caldaia e il ciclo rigenerativo è presente il degasatore, il quale permette di disaccoppiare transitoriamente le due parti di impianto grazie al grande accumulo di acqua ed energia presenti al suo interno. Per impiegare il condensate throttling è anche necessario riprogettare l’intero regolatore coordinato, in quanto la portata degli spillamenti e del condensato costituiscono altre due variabili di

controllo insieme alla portata di vapore di ammissione in turbina AP e alla portata di combustibile. Secondo quanto detto, il ciclo di bassa pressione è responsabile quasi esclusivamente della regolazione primaria di frequenza, quindi la portata di combustibile della caldaia verrebbe cambiata solo in caso di ampi transitori di frequenza (statisticamente rari).

Per valutare in modo realistico i vantaggi dell’implementazione del condensate throttling sugli impianti tradizionali a vapore, è stato effettuato uno studio su una centrale termoelettrica sovra-critica a carbone da 660MW attraverso l’impiego di Simulink.

2 CARATTERISTICHE DEGLI IMPIANTI

TERMOELETTRICI

Prima di analizzare il condensate throttling è necessario conoscere il layout e il funzionamento di un impianto termoelettrico a caldaia sovra-critica.

Fig. 2-1 Layout di un impianto termoelettrico sovra-critico

2.1 Caratteristiche di un gruppo termoelettrico a caldaia

sovra-critica

Gli impianti termoelettrici tradizionali basano il loro funzionamento sul ciclo termodinamico di Rankine/Hirn e hanno l’obiettivo di trasformano l’energia potenziale chimica del combustibile in energia elettrica. Esistono due tipi di cicli termodinamici tradizionali: il sotto-critico e il sovra-critico. Gli impianti sotto-critici funzionano con pressioni inferiori al punto critico (187bar), mentre i sovra-critici a pressioni superiori (247bar): il vantaggio di impiegare pressioni elevate è dovuto al maggiore rendimento. Infatti il rendimento medio degli impianti sotto-critici è generalmente del 40%, mentre per quelli sovra-critici è del 44%. Il maggiore rendimento è però accompagnato da un

maggiore investimento per le apparecchiature, in quanto il ciclo termodinamico è dimensionato per pressioni molto elevate.

Questi tipi di impianti possono essere suddivisi in tre parti: • il circuito aria/fumi;

• il circuito acqua/vapore;

• il circuito acqua di raffreddamento.

2.1.1 Circuito aria/fumi

Il circuito aria/fumi è costituito dai ventilatori dell’aria (VA), il preriscaldatore (LJ), la camera di combustione, il sistema di trattamento dei fumi (TR.CH) e il camino; questo circuito ha il compito di bruciare il combustibile, ottimizzando la combustione al fine di trasformare la maggiore quantità di energia chimica degli idrocarburi in energia termica, cosi da essere scambiata all’acqua e al vapore del ciclo termodinamico. Per quanto riguarda gli impianti a polverino di carbone, all’esterno della camera di combustione sono presenti dei mulini che macinano il combustibile proveniente dai silos di stoccaggio giornalieri, il quale viene poi inviato ai bruciatori e iniettato in camera di combustione attraverso un flusso di aria compressa ed eventualmente ad altri combustibili. La portata di carbone macinato e inviato nella camera di combustione viene definita dal regolatore di potenza del gruppo.

2.1.2 Circuito acqua/vapore

Il circuito acqua/vapore di un impianto sovracritico è costituito dal ciclo rigenerativo di bassa e alta pressione (PBP e PAP), dall’economizzatore (ECO), dall’evaporatore (EVA), dal surriscaldatore (SH) e il ri-surriscaldatore (RH), dalle turbine (AP, MP e BP) e dal condensatore (CD); questo circuito ha il compito di trasformare l’energia termica del vapore assorbita dal combustibile in energia meccanica; dopodiché l’energia meccanica sull’asse delle turbine viene trasformata in energia elettrica dall’alternatore (ALT). Il ciclo termodinamico di un impianto sovra-critico prevede di preriscaldare l’acqua estratta dal condensatore attraverso i preriscaldatori di bassa e alta pressione: i preriscaldatori vengono alimentati dagli spillamenti di vapore delle turbine e hanno il compito di cedere il calore latente e sensibile dello spillamento alla condensa. Tra i due cicli rigenerativi è presente il degasatore (DEG), il quale ha il compito di eliminare i gas incondensabili presenti nell’acqua e costituire una riserva di acqua disponibile per le modulazioni dell’impianto. L’acqua nel serbatoio del degasatore viene estratta dalla turbopompa acqua alimento (PAA), la quale incrementa la pressione dell’acqua sopra il valore critico (220bar), da cui prende il nome il tipo di ciclo

termodinamico. L’acqua preriscaldata entra nell’ECO dove viene ulteriormente scaldata dai fumi della camera di combustione, e poi nell’EVA dove cambia fase2. Il vapore in uscita dall’EVA viene surriscaldato nell’SH e

inviato alla turbina di alta pressione. La portata di vapore in ingresso in turbina viene regolata attraverso la valvola di ammissione, la quale riceve il comando di apertura dal regolatore di potenza del gruppo. Il vapore espanso in turbina viene rinviato nel generatore di vapore per essere ri-surriscaldato nell’RH per poi essere inviato nelle turbine di media e bassa pressione. Infine la miscela bifase di vapore in uscita dalla turbina di BP viene fatta condensare nel condensatore.

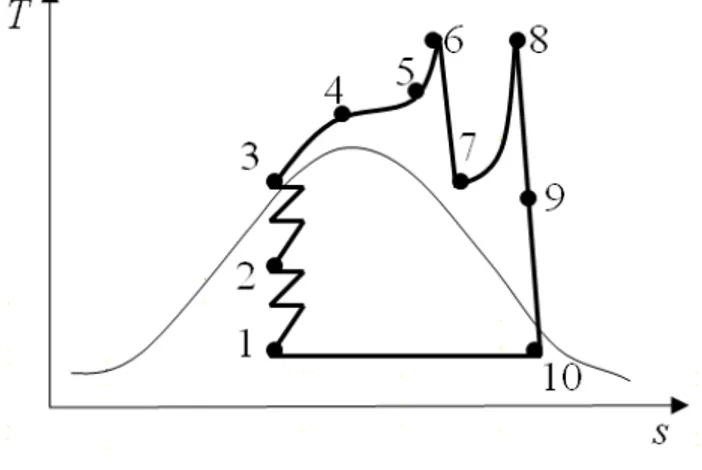

Fig. 2-2 Ciclo termodinamico iper-critico

Con riferimento alla Fig. 2-2, il circuito acqua/vapore funziona nel seguente modo:

• 1-2, la condensa estratta dal condensatore viene scaldata dai preriscaldatori di bassa pressione;

• 2-3, l’acqua alimento estratta dal degasatore viene scaldata dai preriscaldatori di alta pressione;

• 3-4, l’acqua (sempre in forma liquida) viene ulteriormente riscaldata dall’ECO;

• 4-5, l’acqua evapora nell’EVA;

• 5-6, il vapore viene surriscaldato nell’SH;

• 6-7, il vapore surriscaldato viene espanso nella turbina di AP;

2 Nella realtà non è possibile conoscere a priori in quale banco avviene precisamente il

cambio di fase dell’acqua in vapore, in quanto, nella condizione di funzionamento sovra-critica, la trasformazione avviene sia in EVA che in SH. Questo fenomeno è dovuto al fatto che non esiste una regione definita in cui l’acqua evapora, dato che il suo stato passa direttamente da acqua sotto-raffreddata a vapore surriscaldato.

• 7-8, il vapore di scarico viene risurriscaldato nell’RH;

• 8-9, il vapore risurriscaldato viene espando nelle turbine di MP;

• 9-10, il vapore di scarico delle turbine di MP viene espanso nelle turbine di BP;

• 10-1, la miscela bifase viene fatta condensare nel condensatore.

2.1.3 Circuito acqua di raffreddamento

Il circuito acqua di raffreddamento è costituito dall’opera di presa dell’acqua, dal sistema di filtraggio, dalla pompa (PAC), dal condensatore e dall’opera di scarico; il circuito ha il compito di alimentare il condensatore con l’acqua di raffreddamento (che generalmente è di mare o fiume), il quale scambia calore con il vapore di scarico dalle turbine di BP al fine di farlo condensare.

Per analizzare gli effetti dell’implementazione del “Condensate Throttling” è necessario definire solo il modello dell’impianto di bassa pressione: infatti la nuova funzione di modulazione della potenza agisce solo sui parametri del ciclo di bassa pressione e inoltre le perturbazioni che propagano alla restante parte di impianto, dovrebbero essere abbastanza limitate da poter considerare le condizioni al contorno del resto dell’impianto sostanzialmente costanti.

2.2 Caratteristiche dell’impianto di bassa pressione

L’impianto di bassa pressione è composto dalle turbine di bassa pressione, dal ciclo rigenerativo e dal condensatore. Il ciclo rigenerativo di BP di un impianto a caldaia tradizionale prevede il preriscaldamento del condensato proveniente dal pozzo caldo del condensatore attraverso gli spillamenti di turbina verso i preriscaldatori di BP. Gli spillamenti sono generalmente tre: il primo alimenta il degasatore, il secondo e il terzo alimentano i due preriscaldatori. Normalmente la linea è costituita da un degasatore, due linee in parallelo di due preriscaldatori orizzontali BP (PBP1 e PBP2) inglobati nel collo del condensatore, il condensatore. Ogni preriscaldatore de-surriscalda, condensa e sotto-raffredda il vapore dello spillamento e invia il drenaggio al preriscaldatore successivo a pressione inferiore mediante laminazione con una valvola; la bontà del preriscaldatore è definita dalla differenza di temperatura tra il drenaggio e la temperatura di uscita del condensato (∆T<2°C) e dal livello del drenaggio in esso contenuto. La condensa dei preriscaldatori finisce nel condensatore tramite la pompa di ripresa drenaggi (PRD).

Fig. 2-3 Schema del ciclo rigenerativo di bassa pressione

Per considerare solo l’impianto di BP, è necessario imporre le seguenti ipotesi:

• il degasatore lato acqua e il ri-surriscaldatore lato turbina costituiscono un filtro a bassa frequenza tale da non trasmettere il disturbo alle altri parti dell’impianto durante il tempo che interessa la partecipazione;

• si considera solamente la turbina di BP, in quanto il ciclo rigenerativo spilla vapore dai cilindri di BP e il comportamento dinamico delle due turbine è legato alla stessa portata vapore.

Quindi la caldaia non risente di molto degli effetti del condensate throttling, in quanto l’elevata quantità di acqua presente nel serbatoio del degasatore smorza le variazioni di entalpia del condensato, quindi il vapore prodotto rimane sostanzialmente a livelli energetici costanti.

Fig. 2-4 Schema del ciclo rigenerativo BP analizzato I componenti dell’impianto di bassa sono:

• Turbina BP1/BP2, le turbine di bassa pressione, dalle quali vengono

spillate le tre portate di vapore per il ciclo rigenerativo (x, y, z). In ingresso alle turbine è presente anche la portata di vapore per le tenute.

• TP, la turbopompa che azione la pompa acqua alimento (PAA). La turbina viene alimentata dal vapore del cross-over (t) e regolata con una valvola (Vtp).

• CD, il condensatore, il quale riceve in ingresso il vapore di scarico della turbopompa e delle turbine di bassa pressione, il drenaggio dei preriscaldatori di bassa pressione e l’acqua di reintegro (REINT). L’acqua di reintegro è regolata da una valvola, la quale è controllata da un regolatore di livello del condensatore. In caso di livello elevatissimo del condensatore, l’acqua viene scaricata attraverso la valvola L.AA.CD.

• PBP1, due preriscaldatori di bassa pressione, alimentati dall’ultimo

spillamento di turbina e dal drenaggio del preriscaldatore successivo. La portata dei drenaggi in uscita dai preriscaldatori (sia per PBP1 che per PBP2) viene regolata con delle valvole (Vdr1.1 e Vdr1.2), le quali vengono comandate da un regolatore di livello del preriscaldatore.

• PBP2, due preriscaldatori di bassa pressione, alimentati dallo

spillamento intermedio. Come per PBP1, i livelli dei preriscaldatori vengono regolati da delle valvole (Vdr2.1 e Vdr2.2).

• DEG, il degasatore, alimentato dalla portata di condensato, dal primo

spillamento di bassa pressione e dal drenaggio di alta pressione. La portata di drenaggio di alta pressione è regolata da una valvola (VdrAP), la quale è comandata dal regolatore di livello dei preriscaldatori di AP. L’acqua contenuta nel degasatore viene estratta dalla pompa acqua alimento (PAA), la quale viene regolata dalle specifiche del regolatore di potenza del gruppo.

• Spillamenti x, y e z, gli spillamenti di vapore estratto dalle turbine di

BP. Ogni spillamento è provvisto di una valvola di non ritorno e raggiungono gli scambiatori di calore attraverso le condotte del vapore. Lo spillamento “x”, prima di alimentare il primo preriscaldatore, viene premiscelato con il vapore del recupero condense dell’impianto di alta pressione (G.R.) e infine regolato da una valvola manuale (Vsp1.1 e Vsp1.2). Sia la condotta del vapore che la valvola non sono accessibili dall’esterno, in quanto sono inglobati all’interno del collo del condensatore. Lo spillamento “y” alimenta il secondo preriscaldatore e sia la condotta del vapore che la valvola di regolazione automatica (10s di corsa) sono accessibili dall’esterno. Lo spillamento “z” alimenta il degasatore e sebbene la condotta del vapore sia accessibile, non presenta generalmente una valvola di regolazione. Le valvole degli spillamenti “x” e “y” sono normalmente aperte durante il normale esercizio e vengono chiuse solo in caso di blocco di una delle due linee di preriscaldatori.

• Circuito del condensato, nel circuito del condensato la pompa

estrazione condensato (PEC) estrae la condensa dal pozzo caldo del condensatore e la invia ai preriscaldatori. La portata di condensato viene regolata dalle valvole (10s d i corsa) delle linee di preriscaldatori

(Vpec1 e Vpec2), le quali vengono controllate dal regolatore di livello del degasatore. Il condensato attraversa i due preriscaldatori e poi entra nella testa degasante del degasatore.

• Circuito del drenaggio, ogni preriscaldatore ha un regolatore di livello

che comanda la valvola per modulare la portata di drenaggio in uscita dallo scambiatore. Il drenaggio del secondo preriscaldatore entra nel primo preriscaldatore, mentre quello del primo viene scaricato nel pozzo caldo del condensatore. Prima di essere scaricato nel condensatore, il drenaggio viene miscelato con la condensa dal sistema di raffreddamento a circuito chiuso (C.C.W.S., da Closed Cooling Water System). Durante la fase di spegnimento, viene impiegata anche la pompa ripresa drenaggi (PRD), per estrarre i drenaggi dai preriscaldatori.

Quindi, attraverso le simulazioni sarà possibile valutare l’eventualità di adeguare il sistema per garantire la regolazione di tutte le portate degli spillamenti, inserendo valvole regolanti o eventualmente valvole veloci per migliorare la risposta dinamica del sistema.

3 PRINCIPIO DI FUNZIONAMENTO DEL

CONDENSATE THROTTLING

La chiusura/modulazione delle valvole poste sugli spillamenti di turbina ha come immediata conseguenza che una maggiore quantità di vapore espande nella turbina, dando luogo ad un rapido incremento di potenza prodotta. A causa della variazione della portata di vapore in ingresso ai preriscaldatori, diminuisce la potenza termica scambiata con il condensato e quindi anche l’entalpia dell’acqua in ingresso al degasatore. Sfruttando però la notevole massa di acqua (ed energia) nel serbatoio del degasatore, è quindi possibile avere un incremento di potenza senza influenzare in modo significativo il punto di lavoro della caldaia.

Parzializzando solo la portata degli spillamenti, la minore temperatura del condensato in ingresso agli altri scambiatori di calore andrebbe a ridurre la pressione di saturazione dell’acqua (dovuto alla maggiore potenza termica scambiata), con un conseguente aumento di portata di vapore spillato dalla turbina. Quindi la chiusura/modulazione degli spillamenti garantisce solo un incremento transitorio di potenza prodotta, in quanto gli altri scambiatori non intercettati spillano maggiore vapore appena la pressione decade, riducendo di conseguenza la portata di vapore espanso in turbina.

La seconda variabile di controllo è la portata di condensato, regolata dalle valvole a monte della PEC, le quali sono comandate dal regolatore di livello del degasatore. Riducendo la portata di condensato si riduce la potenza termica negli scambiatori e quindi la pressione interna aumenta con una dinamica legata alle costanti di tempo del metallo. La minore differenza di pressione riduce la portata di vapore spillato alle turbine, con il conseguente incremento di potenza prodotta. L’effetto è sempre transitorio, ma il tempo di permanenza è maggiore rispetto la modulazione dello spillamento perché sfrutta l’accumulo di acqua nel condensatore e nel degasatore. Infatti la variazione della portata di condensato modifica il livello in questi due componenti, dato che il vapore prodotto dalla caldaia e la portata di acqua alimento rimangono costanti: il livello del condensatore viene parzialmente mantenuto costante intorno al valore di riferimento dalla valvola di reintegro acqua (che però è dimensionata per piccole variazioni delle portate in ingresso e uscita), mentre il livello del degasatore è dipendente dalla modulazione del condensato perché il suo regolatore di livello verrebbe by-passato dalle operazioni di CT. Sono quindi questi due grandi accumuli di

acqua che andranno a definire il limite massimo e minimo di partecipazione alla regolazione primaria con il condensate throttling prima che intervengano i sistemi di protezione dei componenti (minimo livello per il degasatore e massimo livello per il condensatore rispettivamente, nel caso di riserva a salire).

Per quanto riguarda il massimo livello nel condensatore, non ci sono grandi problemi economici e/o di accumulo dell’acqua dato che è già presente una valvola di by-pass del condensato a valle della PEC (valvola L.AA.CD), la quale interviene laminando la portata di acqua in eccesso nel pozzo caldo (sistema di protezione in caso di livello altissimo). Tale acqua in eccesso potrebbe essere reinserita nel sistema di trattamento ed accumulo del condensato (però con costi rilevanti dovuti ai trattamenti chimici e al consumo dei filtri), oppure accumulata in un eventuale serbatoio dedicato (con il principale problema di essere un serbatoio di acqua liquida in pressione, quindi un serbatoio a membrana), oppure scaricata nel sistema fognario. La soluzione più semplice ed economica, cioè quella di scaricare l’acqua, non sarebbe comunque una perdita economicamente rilevante dato che il volume di accumulo dell’acqua nel pozzo caldo è notevole rispetto l’incremento della quantità di condensato richiesto dalle operazioni di condensate throttling e quindi raggiungerebbe il livello altissimo solo in rare condizioni di emergenza della rete. Inoltre riducendo il livello di normale esercizio del condensatore, sarebbe possibile evitare anche l’operazione di scarico dell’acqua.

Il principale problema risiede invece nel minimo livello nel degasatore, il quale non permette alla PAA di estrarre l’acqua necessaria al ciclo termodinamico. Quindi il tempo massimo di funzionamento del condensate throttling è imposto dalla capacità del serbatoio del degasatore: dalle simulazioni sarà possibile verificare se l’accumulo di acqua è tale da garantire un surplus di potenza secondo i requisiti della regolazione primaria (15min). Una possibile soluzione potrebbe essere (come per il condensatore) variare il livelli nominale ad un valore più alto, in modo da aumentare il tempo di autonomia del degasatore.

In ogni modo, in seguito all’impiego del CT è necessario ripristinare la situazione iniziale attraverso un azione di “recovery”. La procedura di ripristino deve comandare in apertura le valvole degli spillamenti e le valvole di regolazione del condensato, in modo da recuperare gradualmente il livello nominale di acqua del degasatore e del condensatore. Inoltre deve essere comandata in apertura la valvola di reintegro acqua nel condensatore cosi da recuperare la quantità di acqua nel ciclo rigenerativo.

Fig. 3-1 Procedura di recovery

L’azione di recovery deve iniziare prima del raggiungimento dei livelli minimi nei due principali accumuli di acqua (condensatore e degasatore) e deve essere coordinata alla regolazione della caldaia, la quale ha il compito di incrementare la pressione in ingresso in turbina in modo da compensare la riduzione di potenza dovuta alla procedura di ripristino (almeno per i 15min imposti dal Gestore di Rete).

Oltre ai vincoli imposti dalla capacità del serbatoio del degasatore, un ulteriore problema si presenta in seguito all’introduzione della portata di condensato freddo nello scambiatore (dovuto alla chiusura dello spillamento): con la riduzione dell’entalpia del condensato in ingresso diminuisce la pressione all’interno del degasatore a causa della maggiore potenza termica scambiata tra il vapore dello spillamento e la condensa. Questo abbassamento di pressione si riflette negativamente su due aspetti:

• il malfunzionamento del processo di rimozione dei gas incondensabili presenti nell’acqua. Questa condizione può manifestarsi quando la pressione scende al disotto del valore ammissibile.

• un incremento della portata di vapore spillato alla turbina di bassa pressione, dovuto alla maggiore differenza di pressione.

Parzializzando invece la portata di condensato la pressione nel degasatore aumenta perché riceve una minore quantità di condensa fredda e di conseguenza si riduce anche la portata di vapore spillato dalla turbina. Viceversa, incrementando la portata di condensato al disopra del valore nominale (operazione possibile perché le valvole del condensato sono generalmente sovradimensionate) si può ridurre la potenza prodotta, perché il maggiore scambio termico negli scambiatori riduce la pressione e quindi incrementa la portata spillata. Tuttavia la riduzione di potenza ha un effetto limitato, dato che l’incremento della portata spillata dalle turbine è una conseguenza indiretta della variazione del punto di lavoro degli scambiatori di calore, quindi la risposta è dipendente dalle costanti di tempo del metallo. Come visto il condensate throttling permette di incrementare la potenza dell’impianto in caso di transitori di sotto-frequenza, in sostituzione all’azione della regolazione sulla valvola di ammissione di turbina. Tuttavia in caso di transitori di sovra-frequenza, con gli attuali impianti è possibile ridurre solo limitatamente la potenza, quindi si continuerà a regolare la riserva a scendere tramite le valvole di ammissione in turbina.

Attraverso le simulazioni sarà possibile definire il miglior sistema di impiego del condensate throttling, valutando la fattibilità con gli attuali impianti e i vantaggi ottenibili dalle eventuali modifiche impiantistiche.

Comunque, l’implementazione del “condensate throttling” non ha un impatto impiantistico molto pesanti; infatti le modifiche richieste per gli attuali impianti sono:

• sostituzione delle valvole degli spillamenti di bassa pressione con valvole regolanti veloci (5-6sec) della stessa tipologia delle valvole di ammissione, in grado di garantire una modulazione continua della portata. Questa modifica è legata al fatto che le attuali valvole non sono dimensionate per essere azionate continuamente, ma solo per le sporadiche operazioni di fermo impianto o blocco preriscaldatori. Inoltre, istallando valvole regolanti veloci, migliora la risposta della potenza prodotta quindi risulta più semplice rispettare le specifiche della regolazione primaria.

• eventuale inserimento di valvole regolanti anche sulle condotte degli spillamenti non intercettati. Infatti lo spillamento che alimenta il degasatore non è regolato da nessuna valvola, quindi attraverso questo adeguamento si potrebbero controllare tutte le portate di vapore spillato alle turbine.

• modifica del sistema di asportazione dell’acqua nel condensatore per livello altissimo, il quale dovrà scaricare l’acqua o immetterla nel sistema di trattamento chimico;

• modifica del regolatore di livello del degasatore, il quale deve essere adeguato per regolare la potenza prodotta con il condensate throttling. • modifica del regolatore di livello del condensatore, il quale deve essere

adeguato per le operazioni di recovery.

• modifica del regolatore dell’impianto, in quanto attualmente è dimensionato per comandare due variabili di controllo (la portata di vapore e la portata di combustibile); è necessario quindi ri-progettare l’intera funzione di regolazione della potenza considerando tutte le variabili controllabili in modo da ottimizzare il processo.