CAPITOLO 5: MODELLAZIONE PROCESSO DI

PIROLISI E COMPONENTISTICA TRATTAMENTO

DEL SYNGAS

Il presente lavoro si colloca nell’ambito degli studi che Enel Ricerca e CPR stanno sviluppando nel campo della produzione di idrogeno da combustibili fossili.

L’attività svolta si basa su un modello di simulazione del processo di pirolisi del carbone. Il codice Aspen Plus®, usato come ambiente di simulazione, consente una modellazione completa del processo dal punto di vista termodinamico, grazie anche alla personalizzazione di alcuni moduli presenti al suo interno sulla base di valutazioni teoriche che prendono in considerazione aspetti cinetici non implementati nel software.

La prima parte del lavoro è dedicata all'implementazione, all'interno del codice di simulazione dell’impianto, di un modello avanzato di devolatilizzazione del carbone denominato CPD (Chemical Percolation Devolatilization), che permette di analizzare la variazione della composizione del gas di pirolisi al variare della temperatura operativa all'interno del reattore. Successivamente, è stata valutata l'opportunità di accoppiare il processo di pirolisi con sezioni di reforimig del syngas prodotto e successivo shift del monossido di carbonio, al fine di incrementare la resa in idrogeno del processo complessivo.

I risultati mostrano come il reforming catalitico consenta significativi incrementi del rendimento di conversione carbone-idrogeno. La successiva reazione di shift, al contrario, consente di innalzare la resa in idrogeno in maniera marginale, pertanto potrebbe essere non opportuno, dal punto di vista economico, introdurre nel processo anche quest'ultimo stadio di reazione.

La tecnologia più comunemente utilizzata per la produzione di idrogeno da carbone è basata sulla gasificazione in ossigeno, seguita dal processo di shift del syngas prodotto. Questa tecnologia, pur consolidata, ha elevati costi, sia di installazione, legati alla realizzazione di complesse apparecchiature che operano ad elevate temperature e pressione, sia di esercizio, a causa del consumo di elettricità nel processo di frazionamento dell’aria. La pirolisi del carbone può consentire la sostituzione di questo processo con uno operante a pressione atmosferica e che non necessiti di ossigeno per il funzionamento: in

questo modo, i minori valori di efficienza della conversione in idrogeno sono compensati da costi di investimento ed operativi sensibilmente inferiori ed i reflui del processo con contenuto energetico significativo (syngas, char non utilizzato, calore in eccesso) possono essere proficuamente sfruttati nella centrale termoelettrica presso la quale verrebbe installato l’impianto di pirolisi, cosicché l’idrogeno, seppur prodotto in minore quantità, può risultare competitivo rispetto a quello generato per gasificazione in ossigeno.

Al fine di valutare le effettive potenzialità del processo di pirolisi nella produzione di idrogeno da carbone, accanto ad attività sperimentali di laboratorio e su scala pilota, sono stati condotti studi modellistici che hanno consentito di comprendere sia i singoli fenomeni che avvengono all’interno di un impianto di pirolisi (primo tra tutti la devolatilizzazione), sia il legami funzionali tra i componenti di un possibile impianto di pirolisi atmosferica [59]. Dopodiché l’analisi è stata focalizzata specificatamente sull’impianto di pirolisi ubicato presso la centrale Enel di Bastardo (PG), originariamente progettato per la pirolisi di biomasse legnose, per comprendere le modifiche necessarie per consentirne l’esercizio con carbone, nonché le prestazioni potenzialmente ottenibili in termini di conversione carbone-idrogeno [60].

Nel corso del presente lavoro l’attività modellistica suddetta è stata approfondita ed estesa. Dapprima è stato introdotto, all’interno del codice per la simulazione di processo ASPEN PLUS®, un modello avanzato di devolatilizzazione del carbone denominato CPD (Chemical Percolation Devolatilization), che permette di analizzare la variazione della composizione (e non solo della resa, come nel modello precedentemente impiegato) del gas di pirolisi al variare della temperatura operativa all'interno del reattore. Successivamente è stata valutata l'opportunità di accoppiare il processo di pirolisi con sezioni di trattamento del syngas atte ad incrementare la conversione carbone-idrogeno del processo. In particolare, sono stati analizzati gli effetti del reforming del metano e dello shift del monossido di carbonio, introdotti sia separatamente, sia congiuntamente. Per far ciò, i modelli di simulazione delle sezioni sopraindicate sono stati implementati all’interno del codice di simulazione del processo complessivo, in modo da valutare anche le possibilità di integrazione termica con l’impianto di pirolisi esistente e, quindi, gli effetti sul rendimento di conversione complessivo dell’impianto.

5.1 DESCRIZIONE GENERALE DEL PROCESSO

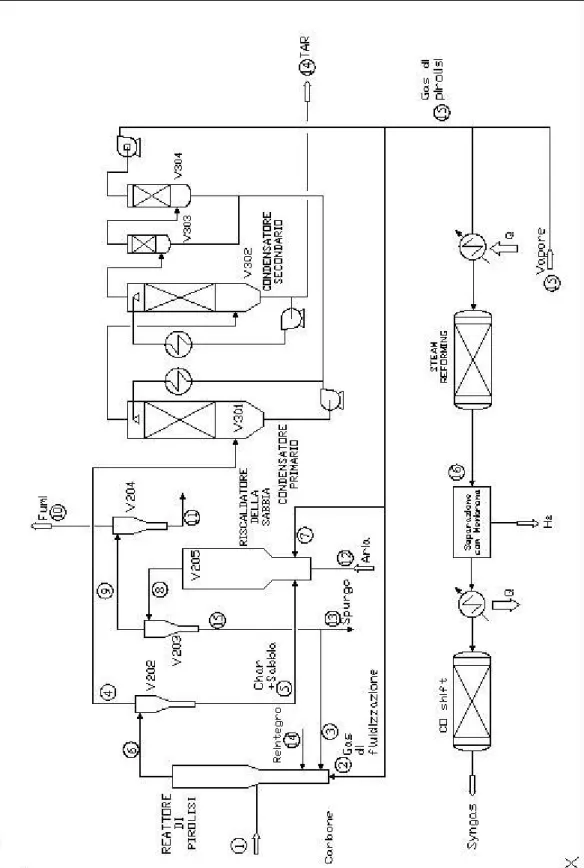

Lo schema dell’impianto di pirolisi di carbone preso come riferimento è sinteticamente illustrato in figura 2.1:si tratta di un processo in continuo di pirolisi flash, in cui il carbone è alimentato in forma di polverino.

Una coclea introduce questo polverino all’interno di un reattore operante in regime di letto trascinato e in atmosfera riducente (il fluido di trascinamento è costituito da un gas di ricircolo privo di ossigeno), dove viene riscaldato fino alla temperatura necessaria per ottenere una liberazione molto rapida delle materie volatili dalla matrice carboniosa. Il calore necessario al raggiungimento di tale temperatura è fornito da un termovettore inerte costituito da sabbia adeguatamente riscaldata.

Sulla testa del pirolizzatore è presente un ciclone (nello schema V202) che ha lo scopo di separare il gas dalla fase solida, costituita da residuo solido incombusto (detta char) e sabbia; i solidi sono inviati al reattore di combustione, in cui, attraverso l’immissione di aria comburente che permette di mantenere un regime di letto trascinato, avviene la combustione del char ed il conseguente riscaldamento della sabbia.

La corrente in uscita dalla testa del combustore attraversa poi due cicloni (V203, V204) dove i fumi di combustione sono separati dalla sabbia inerte e dalle ceneri. La sabbia calda è inviata di nuovo al reattore di pirolisi, agendo così da vettore termico; i fumi, invece, vengono inviati al camino.

La corrente gassosa in uscita dal ciclone V202 è costituita dalle materie volatili liberate nella pirolisi e dal gas di ricircolo. Questa corrente viene sottoposta a un lavaggio con acqua, necessario per rimuovere le polveri trascinate e le impurezze dovute alla presenza di zolfo e di azoto nel carbone di partenza (che nel gas si ritrovano sotto forma di ammoniaca, idrogeno solforato, acido cianidrico, ossisolfuro di carbonio, ecc.); inoltre, il lavaggio consente la condensazione e la conseguente separazione dal gas della frazione condensabile delle materie volatili, costituita da composti organici pesanti (tar). Il gas pulito in parte è ricircolato al reattore di pirolisi, ove agisce da agente fluidizzante, mentre la parte restante costituisce il prodotto finale del processo.

Esso è composto prevalentemente da monossido di carbonio, acqua, idrocarburi leggeri e da una frazione piuttosto limitata di idrogeno. Pertanto, al fine di incrementare la

conversione del carbone in idrogeno, sono inserite, a valle del processo di pirolisi, una sezione di reforming degli idrocarburi ed una di shift del CO.

La corrente in uscita dalla sezione di pirolisi e pulizia è quindi riscaldata fino alla temperatura di 600°C e inviata ad un reattore di reforming catalitico, a cui si invia un adeguato flusso di vapore, anch’esso a 600°C. Le reazioni che hanno luogo sono endotermiche, quindi per mantenere la temperatura di processo si utilizza l’energia termica contenuta nei fumi provenienti dal reattore di combustione del char. Il gas riformato è poi inviato ad uno stadio di separazione, in cui viene allontanata la frazione di idrogeno presente per consentire migliori prestazioni allo stadio successivo del processo, dopodiché la sua temperatura viene abbassata fino a 450°C e si ha l’ingresso in un reattore di shift in cui il monossido di carbonio residuo è convertito ad idrogeno e anidride carbonica.

5.2 MODELLO DI SIMULAZIONE

5.2.1 DESCRIZIONE DEI COMPONENTI E DELLE PROPRIETÀ

L’impianto descritto nel capitolo precedente è rappresentato in ambiente Aspen Plus® secondo il fluogramma riportato in figura 5.2. Da notare che al blocco PIROLIZZ si invia soltanto la corrente di carbone, separata dalle altre, per permettere al blocco stesso di realizzare la trasformazione operando sulla sola specie reagente. Mediante questo artificio è possibile separare le correnti e poi unirle nuovamente in uscita dal pirolizzatore attraverso il blocco MIX-2, così da ricomporre l’alimentazione da inviare al ciclone. Per quanto riguarda il loop della sabbia, per facilitare la convergenza del calcolo iterativo necessario per la simulazione del processo, esso viene chiuso con una funzione esterna che fa sì che sabbia1 (entrante) e sabbia2 (uscente) abbiano le stesse caratteristiche sia fisiche che termodinamiche.

Nel modello implementato, il carbone, in quanto materiale solido eterogeneo e privo di una formula molecolare, è considerato come un componente “non convenzionale”; pertanto, per la sua definizione, si ricorre all’analisi immediata, all’analisi elementare e all’analisi dello zolfo:

la definizione dell’analisi immediata richiede l’inserimento della percentuale in massa di umidità, carbonio fisso, materie volatili e ceneri;

• • •

la definizione dell’analisi elementare richiede l’inserimento della percentuale in massa di ceneri, carbonio, idrogeno, azoto, cloro, zolfo, ossigeno;

l’analisi dello zolfo richiede di fissare come la percentuale di zolfo presente sia ripartita in pirite, solfato e zolfo organico.

La cenere è considerata come un ulteriore materiale “non convenzionale”, avente la particolarità che sono pari a zero tutti i valori dell’analisi dello zolfo e tutti i valori delle analisi immediata ed elementare che non si riferiscono al contenuto in ceneri.

Il char e la sabbia sono definiti come materiali solidi “convenzionali”, costituiti il primo da grafite e il secondo da silice; la sabbia, in particolare, è specificata come materiale inerte.

CA RB O N E RI C -G AS 2 PR O D -P IR PR O -PI R 2 CH A R VO L AT IL I AR IA PR O D -C O M MI X SE P PI R O L IZ Z MI X-2 CI CL -1 CO M B U S T R CO ND SE P-G AS GA S -P R OD SE P-F U MI FU M I SA BB IA -1 SA BB IA -3 Q-C O N D Q EX -G AS AL -R E FO R B1 WA T E R GA S -H 20 RE F O R M E R GA S -R IC SA BB IA -2 Q-F U M I2 A-SH IF T 3 Q SE P ME MBR A N A SH IF T ER DI SP E R S Q EX -F U M I Q-F U M I Q-F U M I3 Q EX -G AS 2 Q-S H IF T Q A-S H IF T2

Le altre sostanze che vengono considerate nel modello sono definite come materiali convenzionali; queste sono: acqua, ossigeno, azoto, monossido di carbonio, anidride carbonica, metano, acetilene (rappresentante tutti gli idrocarburi che non sono metano), antracene (rappresentante il TAR), NO, NOB2B, acido solfidrico, acido cianidrico.

Le proprietà fisiche dei componenti “convenzionali” sono già presenti nel database di Aspen Plus. Per i componenti non convenzionali, invece, si usano apposite correlazioni previste dal codice.

Tutti i materiali solidi sono caratterizzati da una distribuzione granulometrica.

5.2.2 DEFINIZIONE DEI BLOCCHI

Pirolizzatore

Le trasformazioni che avvengono nel reattore di pirolisi sono rappresentate da un blocco RYIELD. La composizione della corrente in uscita viene imposta sulla base di appropriate correlazioni che saranno descritte nel seguito. Le variabili necessarie per il calcolo sono la composizione del carbone, la temperatura di pirolisi ed il tempo di permanenza.

La corrente in ingresso nel blocco che rappresenta il pirolizzatore è composta da carbone, sabbia e gas di ricircolo.

All’interno del blocco, il carbone si decompone in prodotti gassosi (che si uniscono alla miscela omogenea del gas di ricircolo), in char (considerato come grafite) e in ceneri. L’energia necessaria per la devolatilizzazione, essendo di un ordine di grandezza inferiore a quella che viene assorbita per il riscaldamento del carbone e del gas di fluidizzazione, viene trascurata

Combustore

Il combustore è rappresentato con un blocco RGIBBS: considerato l’elenco delle sostanze che prendono parte all’equilibrio, fornite come dato di input, l’output è quello in cui il sistema è, nelle condizioni termo-barometriche fissate, al punto di minimo dell’energia libera di Gibbs. Si ipotizza dunque che le condizioni nel reattore (temperature, tempi di residenza) siano tali da garantire la completa ossidazione del char.

Essendo presenti nel combustore il char e la sabbia separati nel ciclone, nonché l’aria comburente, il sistema sul quale viene calcolato l’equilibrio chimico è composto da SiOB2B

(inerte) e carbonio allo stato solido e dalle seguenti specie allo stato gassoso: ossigeno, azoto, monossido di carbonio, anidride carbonica, NO, NOB2B. Si assume che il reattore

operi a pressione atmosferica e ad una temperatura di 900°C.

Condensatore

Il condensatore è rappresentato con un blocco FLASH2, che porta la corrente in ingresso all’equilibrio di fase in condizioni fissate di pressione e temperatura. La corrente liquida in uscita è costituita dal tar (rappresentato dall’antracene) che viene spurgato, mentre il gas depurato è in parte estratto come prodotto e in parte ricircolato al pirolizzatore.

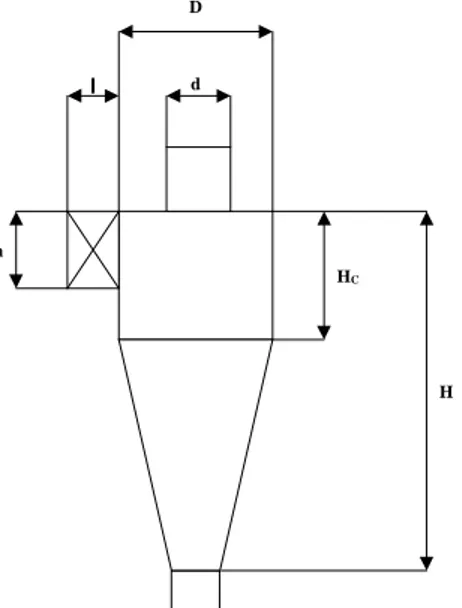

Cicloni

Per la rappresentazione mediante Aspen Plus si ricorre al blocco CYCLONE, in cui

sono inserite le dimensioni dei cicloni realmente presenti sull’impianto, definite come in figura 5.3; per il calcolo dell’efficienza di separazione si usa la correlazione di Shephered e Lapple [61]. H HC D d l h

Fig. 5.3: Schema di un ciclone

Reformer

blocco RYIELD. La composizione della corrente in uscita viene imposta sulla base di appropriate correlazioni che saranno descritte nel seguito. Le variabili necessarie per il calcolo sono la composizione del gas, il rapporto vapore/metano in ingesso, la temperatura di reforming e la quantità di catalizzatore per mole di metano alimentata (da cui si ricava il tempo di permanenza).

La corrente in ingresso nel blocco che rappresenta il reformer è composta dal gas di pirolisi depurato dei composti condensabili a temperatura ambiente e dal vapore acqueo. All’interno del blocco, il metano reagisce cataliticamente con il vapore dando luogo alla formazione di anidride carbonica, monossido di carbonio e idrogeno. L’energia necessaria affinché la reazione possa avvenire è fornita da un recupero termico effettuato sui fumi di combustione. La temperatura operativa è fissata pari a 600°C in modo da far lavorare il catalizzatore nelle condizioni migliori [62].

Membrana

Il separazione dell’ idrogeno dal syngas è rappresentata dal blocco SEP, nel quale si ipotizza una separazione ideale del componente desiderato.

Shifter

Il reattore di shift viene rappresentato con un blocco REQIL, usato come modello di reazioni che raggiungono l’equilibrio chimico. Il blocco richiede l’elenco delle reazioni, nonché la temperatura e la pressione a cui avvengono, per poter calcolare le composizioni all’equilibrio. Si impone che il reattore operi a pressione atmosferica e a una temperatura di 450 °C.

5.2.3 MODELLAZIONE DELLA CINETICA DI PIROLISI

I parametri che maggiormente influenzano il rilascio di materie volatili nel processo di pirolisi del carbon fossile, in termini di quantità e composizione, sono:

tipo di carbone • • • temperatura di pirolisi tempo di permanenza

granulometria del carbone •

• velocità di riscaldamento

Il tipo di carbone è definito dall’accoppiamento dell’analisi immediata con quella elementare. La prima fornisce il tenore di materie volatili (VM), carbonio fisso (FC) e ceneri (Cen) ottenute per riscaldamento della matrice secca alla temperatura di 950 °C, mentre la seconda stabilisce la sua composizione in termini dei costituenti elementari (C, H, N, S e O). Il rapporto tra FC e VM, detto “indice di rango” (IR), è legato al grado di maturazione geologico del carbone: maggiore è l’IR, maggiore risulta l’età geologica del carbone considerato, minore è la quantità di volatili liberata nel processo di pirolisi.

Per quanto riguarda temperatura di pirolisi (TBpirB), il tempo di permanenza (τBpB) e la

granulometria, un aumento dei primi due parametri comporta una maggior produzione di materie volatili favorendo la formazione di gas leggeri rispetto ai tar, mentre un aumento delle dimensioni delle particelle comporta un innalzamento del tempo necessario per la completa devolatilizzazione e peggiora quindi, a parità delle altre condizioni, il rendimento di pirolisi.

Infine, la velocità di riscaldamento del combustibile incide sulla composizione delle materie volatili: infatti, un basso valore di questo parametro favorisce la demolizione della struttura molecolare dei prodotti più pesanti, favorendo la formazione di prodotti di peso molecolare minore. La velocità di riscaldamento è però intrinsecamente legata al tipo di impianto e quindi è stata considerata come una costante, fissata pari a 10˙000°C/sec, valore tipico di un impianto a letto trascinato [62].

Per valutare il comportamento del carbone alimentato al pirolizzatore, alla luce di queste considerazioni, è stato utilizzato il modello CPD (Chemical Percolation Devolatilization) proposto da Fletcher [63] e opportunamente adattato da Enel Ricerca e CPR mediante confronto con i dati sperimentali a disposizione per il carbone. In particolare, il modello è stato parametrizzato in relazione all’analisi elementare Dry ash Free, alla temperatura ed alla pressione di pirolisi, alla granulometria ed al tempo di residenza. Sono state invece assunte valide le correlazioni legate alla struttura del carbone già presenti nel modello, a causa della difficoltà di reperimento di tali dati in letteratura per il carbone considerato.

A titolo esemplificativo, la figura 3.3 evidenzia come vari la suddivisione nei tre prodotti principali del processo di devolatilizzazione (char, tar, light gases) al variare del tempo di pirolisi, per alcune tipologie di carbone [64].

Dietz 0 0.1 0.2 0.3 0.4 0.5 0.6 65 70 75 80 85 90 Tempo di Residenz a (ms) Fr a z io ne d e l c a rbo n e da f Mass Release Tar Light Gas Illinois #6 0 0.1 0.2 0.3 0.4 0.5 0.6 65 70 75 80 85 90 Tempo di Residenz a (ms) Fr a z ione de l c a rbon e da f Mass Release Tar Light Gas Pittsburgh #8 0 0.1 0.2 0.3 0.4 0.5 0.6 65 70 75 80 85 90 Tempo di Residenz a (ms) Fr a z io ne de l c a rbone da f Mass Release Tar Light Gas Lower Kittaning 0 0.1 0.2 0.3 0.4 0.5 0.6 65 70 75 80 85 90 Tempo di Residenz a (ms) Fr a z io ne de l c a rbone da f Mass Release Tar Light Gas \

Fig. 5.4: Distribuzione dei prodotti di pirolisi al variare del tempo di residenza per quattro tipologie di carbone [64].

Entrando nello specifico della composizione dei light gases, il modello CPD riesce a predire la quantità di metano, acqua, monossido di carbonio e anidride carbonica che si vengono a formare; tutto il resto è raggruppato nella categoria “altri”. Come ulteriore informazione, il modello fornice la suddivisione dell’azoto elementare nel char, nel tar e nei gas.

Al fine di ricavare la composizione più dettagliata della frazione “altri”, tenendo come riferimento la quantità complessiva predetta, vengono effettuati i bilanci di materia sulle specie elementari a partire dalle seguenti ipotesi [64,65]:

• Gli idrocarburi più pesanti del CHB4B hanno un rapporto carbonio/idrogeno

assimilabile all’acetilene (CB2BHB2B)

• Da dati di letteratura, si assume la seguente composizione media del char: 87% Carbonio 3% Idrogeno 6% Ossigeno

4% Altri • Da dati di letteratura, si assume la seguente composizione media del tar:

85% Carbonio 4% Idrogeno 5% Ossigeno 6% Altri • Lo zolfo si considera convertito completamente ad acido solfidrico HB2BS

• L’azoto in fase gas si considera presente come acido cianidrico HCN

Effettuando i bilanci atomici su carbonio, idrogeno e zolfo, si ricavano le quantità di acido solfidrico, idrocarburi assimilabili ad acetilene e idrogeno gassoso presenti nella frazione “altri”.

Si verifica infine che la somma delle quantità di “altri” calcolata con i bilanci corrisponda col valore totale predetta dal modello: in caso negativo, mantenendo costanti i rapporti tra le varie specie presenti, la quantità di “altri” calcolata viene resa pari a quella predetta dal modello. Questo procedimento, consigliato dallo stesso modello CPD [65], in pratica va ad invalidare i bilanci di massa, ma è considerata la soluzione più verosimile possibile, vista la complessità delle trasformazioni che il carbone subisce durante la devolatilizzazione. I risultati di questo tipo di analisi, applicata a varie tipologie di carbone, è riportata in figura 3.4 al variare del parametro temperatura di pirolisi [65]. In particolare, si nota come, all’aumentare della temperatura di pirolisi, il gas diminuisca considerevolmente il suo contenuto di acqua, arricchendosi di metano e, ancor più, di idrocarburi tipo CB2BHB2B; la frazione di CO, infine, cresce all’aumentare della temperatura da

Composizione dei Light Gases 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Beulah Zap

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Beulah Zap

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Illinois #6

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Illinois #6

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Blue #1

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Blue #1

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Pittsburgh #8

Composizione dei Light Gases

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 820 1080 1220 T [K] C2H2 H2S HCN CO CH4 CO2 H2O Pittsburgh #8

Fig. 5.5 Composizione dei principali prodotti del gas di pirolisi: valori cumulati, a partire dall’acqua, fino a CB2BHB2 B[64].

Le informazioni fornite dal modello sono state implementate nel blocco PIROLIZZ del software Aspen Plus: per ciascuna temperatura operativa considerata, si impostano all’interno del blocco RYIELD le rese dei vari composti ottenuti dalla devolatilizzazione, in modo tale da riprodurre i risultati del modello CPD.

5.2.4 MODULO PER LA CINETICA DI REFORMING

Nella modellazione dello stadio di reforming, si è fatto riferimento al modello cinetico catalitico proposto da Xu e Froment [61], nel quale si impiega un catalizzatore commerciale a base di Nichel e Magnesio. I parametri in ingresso al modello sono: portata e composizione del syngas, rapporto vapore/metano in alimentazione e temperatura e pressione di reforming.

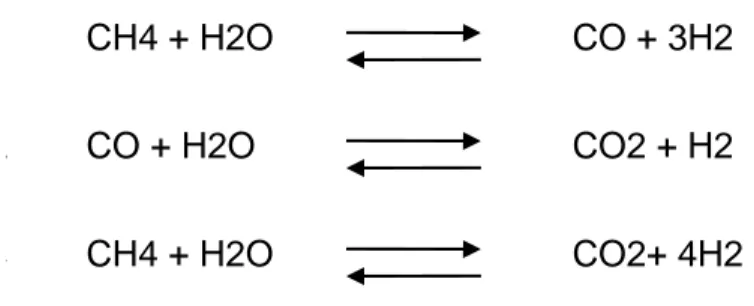

Il meccanismo cinetico proposto da Xu e Froment può essere sintetizzato dallo schema di figura 3.5:

Fig. 5.6: Schema globale di reazione

Questo meccanismo sta alla base delle varie equazioni cinetiche dettagliate riportate in letteratura. In questa sede ci limitiamo ad evidenziare le seguenti relazioni:

(

)

(

)

(

)

3 2 H 2 CO 1 1 2.5 CH 4 H 2O 1 H 2 2 H 2 CO2 2 2 CO H 2O H 2 2 4 2 2 3 H 2 CO2 3 3.5 CH 4 H 2O 3 H 2 H 2O CO CO H 2 H 2 CH 4 CH 4 H 2O H 2 P P k r P P DEN K P P P k r P P DEN P K k P P r P P DEN K P P DEN 1 K P K P K P K P ⎛ ⋅ ⎞ = ⎜ ⋅ − ⎟ ⎝ ⎠ ⎛ ⋅ ⎞ = ⎜ ⋅ − ⎟ ⎝ ⎠ ⎛ ⋅ ⎞ = ⎜ ⋅ − ⎟ ⎝ ⎠ = + ⋅ + ⋅ + ⋅ + ⋅ dove:KB1B, KB3B : costanti di equilibrio delle reazioni I e III [barP

2

P]

KB2B : costante di equilibrio della reazione II

KBCH4B, KBCOB, KBH2 B : costanti di adsorbimento di CHB4B, CO e HB2B [barP

-1

P

] KBH2OB : costante di adsorbimento dissociativo di HB2BO [ ]

kB1B, kB3B : costanti di velocità delle reazioni I e III [kmol barP

0.5 P kgcatP -1 P hrP -1 P]

kB2B : costante di velocità delle reazione II [kmol kgcatP

-1 P hrP -1 P barP -1 P]

PBiB : pressione parziale del componente i [bar]

rB1B, rB2B, rB3B : velocità delle reazioni I, II, III [kmol kgcatP

-1 P hrP -1 P] CH4 + H2O CO + H2O CO + 3H2 2 CO2 + H2 3 CH4 + H2O CO2+ 4H2

Si tratta di cinetiche di tipo Langmuir [66]: dato il meccanismo di equazione ipotizzato, la reazione avviene solamente sui siti attivi del catalizzatore, quindi al denominatore (DEN) è presente un termine che tiene conto dell’equilibrio di adsorbimento delle varie specie reattive sui siti metallici. Le costanti di velocità , sono di tipo Arrhenius, mentre le costanti di adsorbimento possono essere generalizzate sulla base dell’equazione di Van’t Hoff. Si ottengono quindi delle espressioni della forma:

1 k k e2 k3

( )

i i i E k T A exp RT ⎛ = ⋅ ⎜ ⎝ ⎠ ⎞ ⎟( )

i i i H K T A exp RT ∆ ⎛ ⎞ = ⋅ ⎜ ⎟ ⎝ ⎠Le velocità di formazione di CO e COB2B e di scomparsa del metano, facendo riferimento

al triangolo delle reazioni di fig. 4.16, possono essere scritte come:

CO 1 2 r = − rr r r CO2 2 3 r = + r CH 4 1 3 r = − − r dove:

rBCH4B : velocità di scomparsa di CHB4B nello steam reforming [kmol CHB4B kgcatP

-1

P hrP

-1

P]

rBCOB : velocità di formazione del CO nello steam reforming [kmol CO kgcatP

-1

P hrP

-1

P]

rBCO2B : velocità di formazione del COB2B nello steam reforming [kmol COB2B kgcatP

-1

P hrP

-1

P]

I parametri utilizzati nei due casi sono [61]:

Fattori pre-esponenziali A (kB1B) A (kB2B) A (kB3B) A (KBCOB) A (KBH2B) A (KBCH4B) A (KBH2OB) 4.225·10P 15 P 1.955·10P 6 P 1020·10P 15 P 8.23·10P -5 P 6.12·10P -9 P 6.65·10P -4 P 1.77·10P 5 PPP

Energie di attivazione e calori di adsorbimento (kJ/mol)

EB1B EB2B EB3B DHBCOB DHBH2B DHBCH4B DHBH2OB

Le relazioni esposte sono state implementate nel blocco RYIELD del software Aspen Plus che modella il reforming, andando ad inserire nel blocco stesso le rese che il modello fornisce per le reazioni considerate

5.3

SIMULAZIONE

5.3.1 DESCRIZIONE CONDIZIONI OPERATIVE

Nella simulazione è stato imposto che tutte le apparecchiature operino alla pressione atmosferica. I valori imposti delle altre variabili, riportati nella tabella 5.1, sono stati scelti sulla base di uno studio parametrico preliminare [58].

Variabile U.d.M. Valore

Temperatura alimentazione °C 20

Portata gas di ricircolo kg/h 12500

Temperatura condensatore °C 50

Portata aria comburente kg/h 36500

Temperatura aria comburente °C 20

Temperatura combustore °C 900

Tab. 5.1: Valori imposti alle grandezze di processo

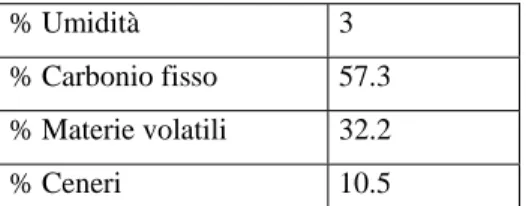

L’alimentazione è costituita da carbone Ashland, avente composizione riportata nelle tabelle 5.2, 5.3 e 5.4[58].

% Umidità 3

% Carbonio fisso 57.3

% Materie volatili 32.2

% Ceneri 10.5

% Ceneri 10.5 % Carbonio 75.19 % Idrogeno 4.44 % Azoto 1.2 % Cloro 0.09 % Zolfo 0.82 % Ossigeno 7.75

Tab.5.3: Analisi elementare del carbone alimentato

% Zolfo piritico 0.3

% Zolfo solfatico 0.3

% Zolfo organico 0.22

Tab.5.4: Analisi dello zolfo del carbone alimentato

Le prime simulazioni effettuate hanno avuto lo scopo di risolvere i bilanci termici e materiali nella sezione principale dell’impianto, cioè quella comprendente il combustore, il pirolizzatore, il condensatore ed i sistemi di separazione, e di verificare le prestazioni della sezione stessa in termini di conversione del carbone in syngas e, in particolare, in idrogeno. Fissando di volta in volta la temperatura nel pirolizzatore (da un minimo di 650°C ad un massimo di 800°C) è stata calcolata la portata e la composizione dei gas di pirolisi, nonché la portata di sabbia necessaria a garantire il giusto apporto termico ai flussi “freddi”, gas di ricircolo e carbone di alimentazione, per raggiungere la temperatura di pirolisi scelta (uscita del blocco MIX).

In questa fase, il nuovo modello di simulazione delle cinetiche di devolatilizzazione del carbone ha consentito di analizzare la variazione della composizione del gas di pirolisi al variare della temperatura operativa all'interno del reattore e non solo la variazione della resa complessiva in volatili, come nel modello precedentemente impiegato. Questo è risultato poi fondamentale per valutare gli effetti dell’aggiunta degli step di reforming e di shift ai fini della conversione in idrogeno del processo complessivo.

L’inserimento delle sezioni di reforming e di shift, inoltre, è stata valutata anche dal punto di vista dell’integrazione termica con la sezione di pirolisi, in modo da individuare una configurazione che consentisse di massimizzare il rendimento del processo complessivo.

5.3.2 RISULTATI DELLE SIMULAZIONI

La costruzione di un modello mediante Aspen Plus permette uno studio efficace della sensibilità del processo rispetto ai parametri più significativi e consente di indagare in quale misura variazioni di alcune grandezze del processo si ripercuotano su altre. A tal fine, i parametri che governano il processo analizzato sono fatti variare in modo da verificare l’effetto sulle grandezze di interesse. In seguito sono esposti i risultati delle analisi effettuate.

Bilanci materiali e termici

Dal punto di vista del bilancio materiale dell’impianto analizzato, la quantità di carbone alimentata incide direttamente sulla portata di sabbia che è necessario far circolare nell’impianto per ottenere la temperatura di pirolisi desiderata. Infatti, una volta fissata la sua temperatura in ingresso al pirolizzatore (900°C), la portata della sabbia è univocamente determinata dal bilancio energetico a livello del pirolizzatore, ove il calore fornito attraverso di essa deve essere in grado, oltre che di sostenere la reazione di devolatilizzazione, di portare alla temperatura di pirolisi sia il carbone, sia il gas di fluidizzazione. Quest’ultimo ha una portata pari a 12500 kg/hr, in modo da garantire un’ adeguata velocità del flusso gassoso trascinante.

In figura 4.1 è mostrato l’andamento della portata di sabbia necessaria ad ottenere l’equilibrio termico nel pirolizzatore, al variare della temperatura di pirolisi e della portata di carbone in alimentazione.

Portata di sabbia

60000 80000 100000 120000 140000 160000 180000 200000 650 700 750 800 T di pirolisi (°C) Sabbia (kg/hr) 1000 kg/hr carbone 2500 kg/hr carbone 5000 kg/hr carboneFig 5.7: Portata di sabbia per varie temperature di pirolisi

Si nota come la quantità di carbone alimentato sia poco influente ai fini della portata di sabbia da ricircolare, in quanto la maggior parte del calore apportato dalla sabbia serve a riscaldare il gas di fluidizzazione, la cui temperatura in ingresso al pirolizzatore è di 50°C, fino alla temperatura di pirolisi. Per l’analisi delle fasi successive di trattamento del syngas si sceglie, in analogia agli studi precedenti [58], una portata di carbone di 5000 kg/hr.

Temperatura di pirolisi

Nelle simulazioni effettuate sono state considerate quattro diverse temperature di pirolisi: 650°C, 700°C, 750°C e 800°C; gli altri parametri di input sono:

• diametro medio particella: 100 µm • tempo di residenza: 1 sec

• analisi elementare daf: carbone ashland

% daf C 84,13 H 4,95 N 1,34 O 8,66 S 0,92

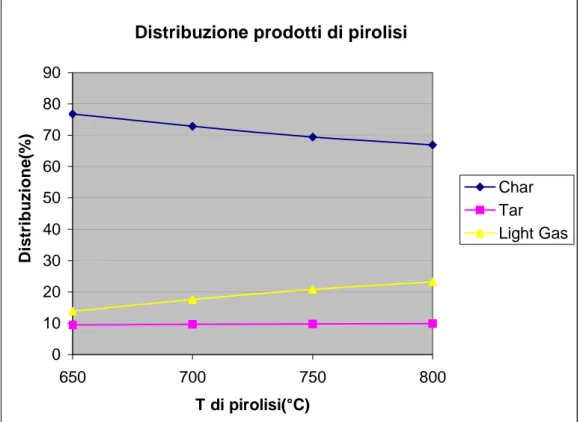

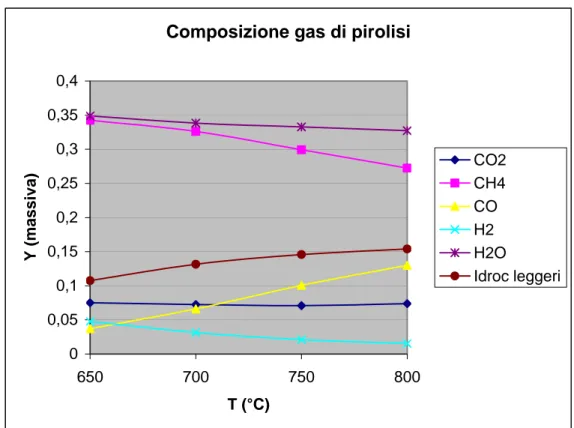

La distribuzione dei tre prodotti principali della devolatilizzazione (char, tar e light gases) e la composizione dei gas leggeri ottenute applicando il modello CPD al carbone Ashland utilizzato presso l’impianto di Bastardo sono riportate nelle figure 5.8 e 5.9:

Distribuzione prodotti di pirolisi

0 10 20 30 40 50 60 70 80 90 650 700 750 800 T di pirolisi(°C) Dis tribuzione (% ) Char Tar Light Gas

Composizione gas di pirolisi 0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 650 700 750 800 T (°C) Y (massiva) CO2 CH4 CO H2 H2O Idroc leggeri

Fig 5.9: Composizione del gas di pirolisi al variare della temperatura

Si può notare (figura 5.8) come all’aumentare della temperatura di pirolisi corrispondano un decremento della quantità di char ed un aumento della quantità di light gas, mentre la frazione di tar resta pressoché costante.

Per ciò che riguarda la composizione dei gas leggeri, la figura 5.9 mostra una visibile diminuzione del contenuto di idrogeno molecolare all’aumentare della temperatura di pirolisi. Ciò dipende dal fatto che, all’aumentare della temperatura, si ha un rilascio crescente di carbonio e di ossigeno dalla matrice carboniosa, da cui risulta una generazione di quantità sempre più rilevanti di CO, ed una tendenza dell’idrogeno liberato a combinarsi in misura crescente in catene idrocarburiche (tipo CB2BHB2B), con conseguente calo del

contenuto di idrogeno molecolare.

Le portate assolute dei singoli gas leggeri rilasciate a seguito della devolatilizzazione di 100 kg/h di carbone sono riportate in tabella 5.5, al variare della temperatura di pirolisi.

Portata (kg/hr) T=650°C T=700°C T=750°C T=800°C H2O 4,53 5,63 6,67 7,41 CO2 0,98 1,21 1,42 1,67 CH4 4,45 5,43 6,00 6,17 CO 0,48 1,10 2,02 2,95 HCN 0,11 0,16 0,20 0,24 H2S 0,42 0,41 0,39 0,37 C2H2 1,40 2,19 2,92 3,49 H2 0,62 0,52 0,42 0,35 TOT 12,99 16,65 20,04 22,65

Tab. 5.5: Portate di gas al variare della temperatura di pirolisi, base 100 kg carbone.

Dal punto di vista del processo complessivo è interessante valutare il rendimento energetico di conversione del carbone in syngas e in idrogeno, cioè il rapporto tra l’energia contenuta nel syngas (o nell’idrogeno) sotto forma di potere calorifico inferiore (PCI) e quella contenuta nel carbone, sempre sotto forma di PCI. I risultati, mostrati nelle figure 5.10 e 5.11, mostrano come l’incremento della temperatura di pirolisi da 650°C a 800°C comporti un sensibile aumento della conversione energetica del carbone in syngas, legato ad una maggiore quantità di prodotti di devolatilizzazione, ma un evidente decremento della conversione energetica in idrogeno. Infatti, come già evidenziato nella tabella 5.5, a 800°C si ritrova in idrogeno meno dell’1% dell’energia contenuta nel carbone devolatilizzato.

Pertanto, ai fini di migliorare tanto la resa del processo in syngas, quanto la resa nella conversione in idrogeno, è opportuno verificare le prestazioni ottenibili mediante l’introduzione, a valle della pirolisi, di sezioni di reforming e di shift.

Rendimento energetico syngas 15 16 17 18 19 20 21 22 23 650 700 750 800 T di pirolisi (°C) Re ndi me nto (%)

Fig. 5.10: Rendimento energetico in syngas per varie temperature di pirolisi

Rendimento energetico in idrogeno

0 0,5 1 1,5 2 2,5 3 650 700 750 800 T di pirolisi (°C) Rendimento (%)

Fig. 5.11: Rendimento energetico in idrogeno per varie temperature di pirolisi

Reforming catalitico

L’impiego della cinetica catalitica proposta da Xu e Froment ha permesso la simulazione del reforming catalitico del metano presente nel syngas e, dunque, la previsione della composizione del gas in uscita dal reforming stesso.

capacità del catalizzatore di favorire la reazione, oltre che del metano, degli idrocarburi leggeri presenti nel syngas: infatti, è ragionevole pensare che almeno la parte più leggera di essi subisca la reazione di reforming. Tuttavia, non essendo presenti in letteratura dati riferiti a questo specifico catalizzatore se non relativi al metano, in questa analisi preliminare, è stata fatta la scelta conservativa di considerare che solo il metano sia coinvolto nelle reazioni di reforming..

Le simulazioni hanno preso come riferimento syngas derivanti da pirolisi a varie temperature, comprese tra 650°C e 800°C, mantenendo la temperatura di reforming fissata al valore ottimale di funzionamento del catalizzatore, pari a 600°C. La variabile di cui sono stati analizzati gli effetti è stata il rapporto [vapore/metano] in alimentazione, eseguendo simulazioni con valori pari a 3, 5 e 10. Inoltre è stato considerato anche il caso in cui si alimenta al reformer il syngas tal quale (caso H2O/CH4=0), sia per testare il modello in mancanza di acqua, sia per rendere più chiaro l’effetto della reazione sulle quantità di idrogeno presente nel gas.

I risultati ottenuti, in termini di rendimenti di conversione energetica del carbone in syngas e nel solo idrogeno, sono mostrati in figura 5.12 in funzione del rapporto [vapore/metano]. Rendimenti (T reform 600°C) 0,00 5,00 10,00 15,00 20,00 25,00 0 2 4 6 8 10 Rapporto H2O/CH4 % Rendim in H2 Rendim syngas Rendimenti (T reform 600°C) 0,00 5,00 10,00 15,00 20,00 25,00 0 2 4 6 8 10 Rapporto H2O/CH4 % Rendim in H2 Rendim syngas

Rendimenti (T reform 600°C) 0,00 5,00 10,00 15,00 20,00 25,00 0 2 4 6 8 10 Rapporto H2O/CH4 % Rendim in H2 Rendim syngas Rendimenti (T reform 600°C) 0,00 5,00 10,00 15,00 20,00 25,00 0 2 4 6 8 10 Rapporto H2O/CH4 % Rendim in H2 Rendim syngas

Syngas da pirolisi a 750°C Syngas da pirolisi a 800°C Fig 5.12: Rendimenti energetici di reforming

Come si può notare, la resa energetica del syngas complessivamente sviluppato incrementa solo lievemente per effetto della sezione di reforming, tuttavia essa consente di incrementare sensibilmente la resa in idrogeno complessivo e fa sì che la resa stessa sia crescente all’aumentare della temperatura di pirolisi (nonostante l’incremento della temperatura diminuisca il contenuto in idrogeno del syngas da pirolisi non ancora sottoposto a reforming). Rapporti [vapore/metano] nulli indicano che la reazione di reforming del metano ha luogo, per via catalitica, solamente con il vapore contenuto nel syngas: questa quantità consente di innalzare la resa in idrogeno del processo ad oltre il 3% in modo quasi indipendente della temperatura di pirolisi.

L’aumentare del rapporto [vapore/metano] in ingresso al reattore fa migliorare la conversione del metano, tuttavia sono necessarie quantità di energia crescenti per la generazione del vapore. Una quantificazione del processo di reforming in termini di costi/benefici è riportata in tabella 5.6, in cui si confrontano la spesa energetica ed il ricavo in termini della potenza dell’idrogeno, al variare del rapporto [vapore/metano], prendendo come base il caso di rapporto [vapore/metano] = 3.

Spesa energetica (kW) Ricavo energetico (kW) Produzione vapore

surriscaldato

Calore di

reazione Totale Differenza Pot H2 Differenza

H2O/CH4=3 910 585 1495 - 3735 -

H2O/CH4=5 1505 700 2205 710 4490 755

H2O/CH4=7.5 2280 735 3015 1520 4875 1140

H2O/CH4=10 3005 760 3765 2270 5080 1345

Tab. 5.6: Analisi costi/benefici del processo di reforming (gas da pirolisi a 700°C).

Analizzando i 3 casi in cui variamo il rapporto iniziale di alimentazione di vapore, risulta chiaro come la spesa energetica di produzione di vapore surriscaldato sia il parametro fondamentale da ottimizzare: per un valore basso del raporto HB2BO/CHB4B si ha

una scarsa conversione del metano, con un alto rapporto si ottiene un aumento eccessivo dell’energia necessaria per la produzione di vapore.

La condizione operativa migliore si ha utilizzando un rapporto [vapore/metano] nell’intorno di 5, in quanto i costi energetici da sostenere sono ripagati da una maggiore quantità di idrogeno nel syngas.

Nel caso specifico dell’impianto analizzato, il calore sensibile dei fumi uscenti dal combustore del char è sufficiente per la generazione di vapore e per il sostentamento della reazione di reforming anche per rapporti H2O/CH4 superiori a 5; tuttavia, nell’ottica di un impianto di pirolisi integrato in una centrale termoelettrica, si preferisce utilizzare il rapporto [vapore/metano] ottimale, in quanto si suppone possibile impiegare utilmente il calore in eccesso dei fumi di combustione del char.

Shift

Il processo di shift è quello in cui il monossido di carbonio reagisce con acqua a dare anidride carbonica ed idrogeno. La reazione è esotermica e, tipicamente, viene effettuata a valori di temperatura compresi tra 300°C e 600°C.

Considerando il processo di shift a valle di quello di reforming, al fine di massimizzare la conversione del CO in idrogeno e CO2, è necessario separare l’idrogeno già presente nel syngas a monte del reattore di shift. Per questo, all’interno del modello è stata ipotizzata una separazione perfetta dell’idrogeno in un processo a membrana.

In via preliminare, la modellazione ha considerato lo shift all’equilibrio termodinamico ad una temperatura operativa di 450°C, in modo da limitare le necessità di raffreddamento

del syngas proveniente dal reforming. I casi considerati sono stati quattro, corrispondenti alle quattro temperature di pirolisi analizzate nella valutazione della sezione di reforming.

Nella figura 4.8 sono riportati i rendimenti energetici del processo, considerando tutti gli stadi del processo (pirolisi, reforming e shift):

Rendimenti energetici 0,00 4,00 8,00 12,00 16,00 20,00 24,00 28,00 650 700 750 800 T di pirolisi (°C) Re ndi me nto (%) Rendim in H2 Rendim gas

Fig 5.13: Rendimenti del processo a valle dello shift.

Per avere un’idea chiara di come si sviluppi complessivamente il processo, è utile considerare i rendimenti energetici a valle di ogni stadio, partendo da diverse temperature di devolatilizzazione, in modo da valutare l’effettivo contributo delle singole reazioni al risultato complessivo. I risultati di tale analisi sono riportati nelle figure 5.14 e 5.15, in cui si indica con 1 la pirolisi, con 2 il reforming e con 3 lo shift.

Rendimento syngas 0,00 5,00 10,00 15,00 20,00 25,00 1 2 3

Stadi del processo

R e n d ime n to % Piro 650 Piro 700 Piro 800

Fig 5.14: Variazione del rendimento di conversione energetica in syngas lungo il processo complessivo Rendimento in idrogeno 0,00 2,00 4,00 6,00 8,00 10,00 12,00 14,00 16,00 1 2 3

Stadi del processo

R e ndi m e nto % Piro 650 Piro 700 Piro 800

Fig 5.15: Variazione del rendimento di conversione energetica in idrogeno lungo il processo complessivo

Da quanto sopra, risulta che lo stadio di reforming è fondamentale, essendo in grado di incrementare sensibilmente la resa energetica in idrogeno del processo complessivo. Al contrario, la reazione di shift a valle del reformer incrementa la resa in idrogeno in modo piuttosto marginale, nonostante le ipotesi di reazione all’equilibrio termodinamico e di rimozione completa dell’idrogeno a monte della reazione stessa.

caso considerato è quello di pirolisi a 700°C.

Come si può notare, il lavaggio dei gas di pirolisi per la rimozione dei TAR fa si che vengano ceduti al liquido di lavaggio, che a sua volta viene raffreddato con acqua, ben 7500 kW. Questa operazione è necessaria in quanto il compressore dei gas necessita di un fluido “pulito” a temperature non superiori ai 50°C.

È perciò necessario, prima dell’ingresso nel processo di reforming, che il syngas sia scaldato fino a 600°C; inoltre, è necessario produrre vapore nelle quantità considerate. Queste operazioni hanno bisogno di circa 1680 kW termici.

Con questa configurazione, una buona parte del calore sensibile dei fumi di combustione non viene sfruttata dal processo. Grazie all’integrazione con la centrale termica, ipotizzando che l’energia dei fumi possa essere riutilizzata in qualche scambio termico (in cui essi sono scaricati a 130°C), si riescono a recuperare circa 4400 kW termici, che altrimenti andrebbero persi.

Il rendimento energetico dell’impianto, con la configurazione attuale, si attesta attorno al 14% in termini di idrogeno e intorno al 20% complessivo in termini di syngas (non sono considerati i recuperi effettuati mediante integrazione, perché non comportano aumenti di produzione di gas).

Trattamento del syngas solamente con shift del CO

Visto il ridotto contributo che la sezione di shift è in grado di apportare al processo analizzato quando posta a valle di quella di reforming, è stata effettuata una valutazione delle sue potenzialità in caso essa venga utilizzata subito a valle della pirolisi. In questo modo la sezione di trattamento gas sarebbe estremamente più semplice ed economica e la conversione in idrogeno potrebbe essere sufficiente per rendere il processo, integrato in una centrale in grado di utilizzare efficacemente il syngas non convertito in idrogeno, economicamente competitivo.

Lo schema del processo semplificato è riportato in figura 5.17: il syngas proveniente dalla pirolisi e dal successivo shift, è inviato ad uno stadio di separazione a membrana da cui si ottengono due correnti: una costituita da idrogeno ad alta purezza ed una seconda ricca di idrocarburi, che può essere utilmente impiegata per nella combustione per la produzione di elettricità.

di riscaldamento del syngas pulito. I flussi dei prodotti principali al variare della temperatura di pirolisi sono riportati in tabella 5.7, mentre in tabella 5.8 tali risultati sono messi a confronto con quelli, mostrati in precedenza, del caso di utilizzo di shift a valle del reformer.

H2

Fig 5.17: Rappresentazione ASPEN del processo in cui la sezione di shift è immediatamente a valle della pirolisi.

T di Pirolisi (°C) Portata H2 (kg/hr) Portata syngas (kg/hr) 650 32.5 515 700 29 650 750 26.5 800 800 25 866 Tab. 5.7: Portate di idrogeno e syngas (solo shift).

Reforming + shift Solo shift T di pirolisi (°C) Potenza H2 (kW) Potenza syngas (kW) Potenza H2 (kW) Potenza syngas (kW) 650 4415 6210 1085 4320 700 4915 7360 965 5680 750 5165 7895 885 6345 800 5380 8700 835 6985

Tab. 5.8: Flussi di potenza nelle due configurazioni.

Si può notare come in caso di utilizzo, a valle della pirolisi, del solo processo di shift, rispetto al caso in cui sia presente anche la sezione di reforming, la conversione del carbone in syngas sia inferiore solo del 30% circa, tuttavia la conversione in idrogeno è estremamente ridotta e decresce con l’aumento della temperatura.

5.4 CONSIDERAZIONI FINALI SUL PROCESSO

Il presente lavoro si inserisce nell’ambito delle attività di ricerca mirate allo sviluppo di metodi innovativi per la produzione industriale di idrogeno, quest’ultimo destinato a svolgere un ruolo di vettore energetico di primaria importanza nel panorama futuro.

L’attività descritta ha riguardato lo sviluppo di un modello di simulazione del processo di pirolisi del carbone accoppiato con sistemi di trattamento del syngas, quali il reforming del metano e lo shift del monossido di carbonio.

La simulazione è stata condotta mediante il software Aspen Plus®, che ha consentito una modellazione completa del processo dal punto di vista termodinamico; inoltre, alcuni moduli presenti al suo interno sono stati adeguatamente personalizzati sulla base di valutazioni teoriche che prendono in considerazione aspetti cinetici peculiari del processo

in esame.

L’implementazione, all’interno del codice di simulazione, del modello avanzato di devolatilizzazione del carbone, denominato Chemical Percolation Devolatilization, ha permesso di analizzare la variazione della composizione del gas di pirolisi al variare della temperatura operativa all'interno del reattore. Successivamente sono stati studiati gli effetti, sulla composizione del syngas e sul rendimento del processo, dell’impiego di sezioni di reforming catalitico e di shift.

I risultati evidenziano che la reazione di reforming è in grado di contribuire efficacemente alla conversione carbone-idrogeno, aumentando il rendimento energetico di tale trasformazione da valori dell’ordine del 2% ad oltre il 12%, senza bisogno di fornire calore dall’esterno del processo di pirolisi; il calore necessario per la produzione del vapore ed il riscaldamento del syngas, infatti, possono essere recuperati dai fumi uscenti dal combustore del char.

Tuttavia, affinché la pirolisi possa risultare una strada economicamente conveniente per la produzione di idrogeno, è fondamentale procedere all’analisi approfondita delle possibilità di integrazione dell’impianto all’interno di una centrale termoelettrica, in cui l’utilizzo dei cascami termici, del syngas depurato dell’idrogeno e dell’eventuale char in eccesso, possano consentire un prezzo dell’idrogeno prodotto con quello caratteristico delle tecnologie concorrenti in particolare la gasificazione del carbone in alta temperatura ed alta pressione.

![Fig. 5.4: Distribuzione dei prodotti di pirolisi al variare del tempo di residenza per quattro tipologie di carbone [64]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7266066.82740/12.892.224.782.106.604/distribuzione-prodotti-pirolisi-variare-residenza-quattro-tipologie-carbone.webp)

![Fig. 5.5 Composizione dei principali prodotti del gas di pirolisi: valori cumulati, a partire dall’acqua, fino a C B 2 B HB 2 B [64]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7266066.82740/14.892.189.797.114.635/composizione-principali-prodotti-pirolisi-valori-cumulati-partire-acqua.webp)