1. LA SIEMENS VDO

1.1 Storia

Le fasi che hanno portato alla nascita della Siemens VDO risalgono alla prima metà degli anni 80, periodo nel quale la multinazionale tedesca Siemens AG sviluppò un progetto di collaborazione con il gruppo IRI-Finmeccanica per la realizzazione di un elettroiniettore a solenoide, la cui produzione si sarebbe svolta presso lo stabilimento Spica di Livorno.

La situazione mutò quando, nella seconda metà degli stessi anni, la Fiat acquistò dalla stessa IRI-Finmeccanica l'Alfa Romeo, entrando in possesso al contempo dello stabilimento Spica. La Fiat, avendo al suo interno la Weber-Marelli che già produceva elettroiniettori, perse interesse per lo sviluppo dell'iniettore prodotto a Livorno.

Si arrivò così al 1987, anno in cui l'ingegner Roberto Pasqui fondò la Ventec S.r.l., società a capitale Siemens. La neonata ditta aveva lo scopo di portare a termine la realizzazione dell'omonimo elettroiniettore e per questo fu acquistato lo stabilimento di San Piero a Grado, paese situato nella provincia di Pisa (figura 1.1).

Fig. 1.1: La sede di San Piero a Grado nel 1987

Nel 1988 la Siemens AG acquistò la Bendix Electronics, azienda che da anni produceva elettroiniettori per applicazioni automobilistiche.

L'anno dopo fu abbandonato il progetto Ventec, a favore della realizzazione dell'iniettore di bassa pressione denominato Deka II, che sarebbe nato sulla base dell'esperienza dell'azienda statunitense.

Nel giugno del 1992 si producevano a San Piero a Grado gli iniettori Deka II destinati a Renault e Chrysler, seguiti nel giro di tre anni dall'entrata in produzione dei Deka I.

Il 1996 è un anno importante per Siemens VDO, difatti viene inaugurato un secondo sito produttivo a Fauglia (PI) ed arriva la certificazione del sistema Qualità secondo la normativa QS9000, versione nell'ambito Automotive della ISO9001.

L'anno dopo lo stabilimento di Pisa raggiunge anche la certificazione del sistema di gestione ambientale ISO14001.

A partire dal 2000 nella sede di Fauglia fu avviata la produzione dei Deka IV.

Nel 2001 l'azienda vide cambiare per ben due volte la propria ragione sociale, passando da Siemens S.p.A. a Siemens Automotive S.p.A. ed infine all'attuale denominazione di Siemens VDO Automotive S.p.A.

Parallelamente alle attività produttive degli iniettori a bassa pressione fu avviato nel 1999 anche lo studio dei sistemi in alta pressione, che vedranno l'avvio in produzione (nell'ottobre dello stesso anno) del fuel rail HPDI e nel 2001 anche dell'iniettore Deka XL1.

Nel 2003 fu avviata nella sede di Faglia la produzione di un altro iniettore a bassa pressione, il Deka VII.

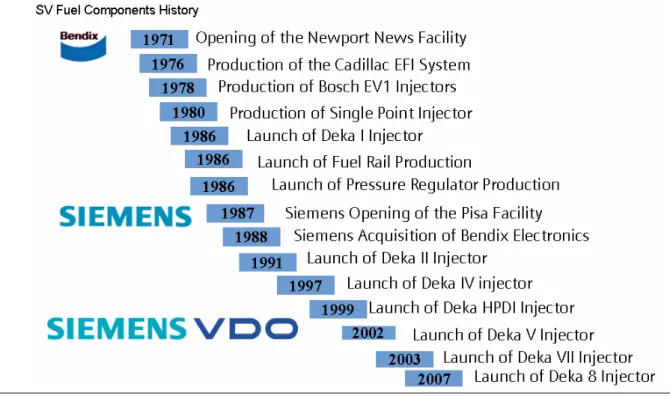

Attualmente è in fase di avanzato sviluppo un nuovissimo e rivoluzionario iniettore piezoelettrico, e l'azienda si appresta a lanciare la produzione in serie di un nuovo iniettore ad alta pressione denominato DI XL2, attorno al cui sistema produttivo verte il presente lavoro. Nella figura 1.2 si riportano le principali tappe del settore Siemens Automotive.

Fig. 1.2: Tappe principali della storia di Siemens VDO

Il Gruppo Siemens è una multinazionale che riveste un ruolo da protagonista in diversi settori di produzione e di servizi. Siemens è presente con sedi, unità produttive, di ricerca e di assistenza, in oltre 196 Paesi, con circa 420.000 dipendenti. Gli ambiti di cui si occupa sono molteplici. Il gruppo si inserisce attivamente nel settore dell’energia, dell’informatica, delle telecomunicazioni, dei trasporti, delle apparecchiature mediche, dell’illuminazione e dell’automazione e controllo.

Per quanto concerne il Gruppo Siemens in Italia, con un fatturato di 3465 milioni di Euro e circa 10.000 dipendenti, rappresenta una delle più importanti realtà multinazionali operanti nel nostro Paese.

Oggi i principali clienti della Siemens di Pisa sono le aziende automobilistiche tedesche come Mercedes, Audi, Volkswagen, Skoda, BMW, Opel; a questi si affiancano numerosi altri clienti a livello mondiale come Ford, Chrysler, Volvo, Renault, PSA, Rover, Daewoo e Kia (vedi figura 1.3).

Fig. 1.3: Clienti Siemens

1.2 Prodotti ed organizzazione aziendale del Pisa Plant

L’organizzazione di un’azienda come la Siemens è molto complessa ed in continua evoluzione. Le aree di competenza del Gruppo Siemens in maniera approssimativa possono essere così suddivise:

- Information and Communications (telefonia fissa e mobile, soluzioni e servizi IT); - Automation and Control (automazione per l’industria);

- Power (produzione, trasmissione e distribuzione dell’energia); - Transportation (sistemi di trasporto su rotaia e settore automotive); - Medical (apparecchiature per diagnostica e terapia);

- Lighting (illuminazione).

Tutti i settori interagiscono in modo coordinato e sinergico con un costante scambio di informazioni e di competenze, al fine di soddisfare le richieste del mercato.

Il settore dei trasporti è a sua volta suddiviso in due aree di competenza: - Transportation System (settore ferroviario);

- Siemens VDO Automotive (settore automotive).

Il settore automotive si occupa della fornitura di componenti elettroniche e meccaniche per l’automobile. Questa area di business è a sua volta suddivisa nelle seguenti unità (business unit):

- Chassis & Carbody (sensori, sistemi di controllo elettronico);

- Powertrain (sistemi di gestione elettronica del motore, tecnologia di iniezione, sensori e attuatori);

- Service & Special Solutions (veicoli commerciali, sostituzione componenti, sistemi elettronici per scopi particolari).

Quindi il settore Powertrain è ripartito in sei divisioni: - Gasoline System (sistemi a benzina);

- Diesel System (sistemi a gasolio); - Air Fuel Modules;

- Engine Actuators & Emission Management; - Fuel Supply System;

- Sensors; - Test Centers.

Gli stabilimenti di S. Piero a Grado e Torretta Vecchia (Fauglia) di Siemens VDO Automotive (denominati anche Pisa Plant) fanno parte della divisione Gasoline System dell’unità di business Powertrain. Questi due stabilimenti, situati entrambi nella provincia di Pisa e distanti fra loro circa 20 km.(figura 1.4), si occupano della produzione di sistemi di alimentazione a bassa ed alta pressione che rappresentano le due aree produttive (focus factory), rispettivamente contraddistinte dalle sigle FC (Fuel Component) e DI (Direct Injection).

Fig. 1.4: Sedi del Pisa Plant

L’area produttiva FC si occupa dello sviluppo e della produzione di iniettori e fuel rails per sistemi a bassa pressione a benzina MPI (Multi Port Injection) mentre, l’area produttiva DI si interessa dello sviluppo e della produzione di iniettori ad iniezione diretta ad alta pressione per sistemi HPDI (High Pressure Direct Injection).

HPDI Injectors. All’interno dei gruppi prodotto è presente sia la progettazione che la produzione, eccetto che per il gruppo prodotto HPDI System.

In particolare i prodotti realizzati sono: - Iniettori Deka

- Fuel rail per motori MPI - Fuel rail per motori DI - Fuel system per motori DI - Iniettori per sistemi DI

Gli iniettori di tipo Deka si dividono in quattro famiglie: DEKA I, DEKA II, DEKA IV, DEKA VII.

Il DEKA I (figura 1.5) è l'iniezione di più datata concezione; ne esistono diversi tipi, a seconda delle esigenze del cliente, ma nello stabilimento di Pisa viene prodotto unicamente il tipo DEKA I D.

Fig. 1.5: DEKA I

questo iniettore è del tipo "top-feed", cioè l'alimentazionedella benzina avviene dall'alto, dalla testa dell'iniettore.

La diferenza sostanziale tra l'iniettore DEKA I e DEKA II (figura 1.6) stà nel fatto che quest'ulitmo riceve l'alimentazione del combustibile dal basso tramite delle feritorie che si aprono radialmente alla bese del corpo valvola, motivo per il quale è detto di tipo "bottom-feed". Conseguentemente a questo cambia anche la posizione dell'iniettore nei confronti del fuel rail, che deve essere appositamente costruito.

Fig. 1.6: DEKA II

L'innovazione principale dell'iniettore di tipo DEKA IV (figura 1.7) rispetto ai modelli precedenti stà nel fatto che la quasi totalità degli O-Rings è stata eliminata in favore di più precise saldature laser. La famiglia degli iniettori DEKA IV ne prevede cinque diversi tipi, tutti però caratterizzati da un'alimentazione di tipo "top-feed".

Fig. 1.7: DEKA IV

Gli iniettori della generazione DEKA VII (figura 1.8) sono il risultato di una vasta attività di benchmarking, volta a realizzare un prodotto che fosse il migliore della della sua classe disponibile sul mercato. Sono caratterizzati da un'architettura modulare, che consente di ridurre il costo complessivo dell'iniettore, e da performance di elevato livello.

Fig. 1.8: DEKA VII

Oltre alla famiglia DEKA, l'azienda produce anche iniettori a iniezione diretta a solenoide, quali il DI XL1 ed il nuovissimo DI XL2 (figura 1.9). La tecnologia ad iniezione diretta impiegata è ideale per ottenere una combustione omogenea, ed i tempi di apertura e chiusura estremamente brevi, così come i differenti tipi di ugello disponibili permettono un'ottima adattabilità alle richieste specifiche dei motori in commercio. La particolare connessione con il fuel rail dell'iniettore XL2, che non utilizza un o-ring bensì un collegamento filettato ("Metal – to – Metal"), lo rende adatto all'impiego con differenti tipi di combustibile, anche con quelli che potrebbero danneggiare rapidamente un o-ring.

Fig. 1.9: DI XL 1 e XL2

L'ultima generazione di iniettori prodotti in Siemens, tuttora in via di sviluppo, sono gli iniettori di tipo Piezo (figura 1.10), che sfruttano le caratteristiche piezoelettriche di un materiale. Questi promettono una veloce e precisa iniezione ed una perfetta atomizzazione del combustibile. Si prevede che queste caratteristiche permetteranno di risparmiare fino al 20% di combustibile.

Fig. 1.10: Piezo

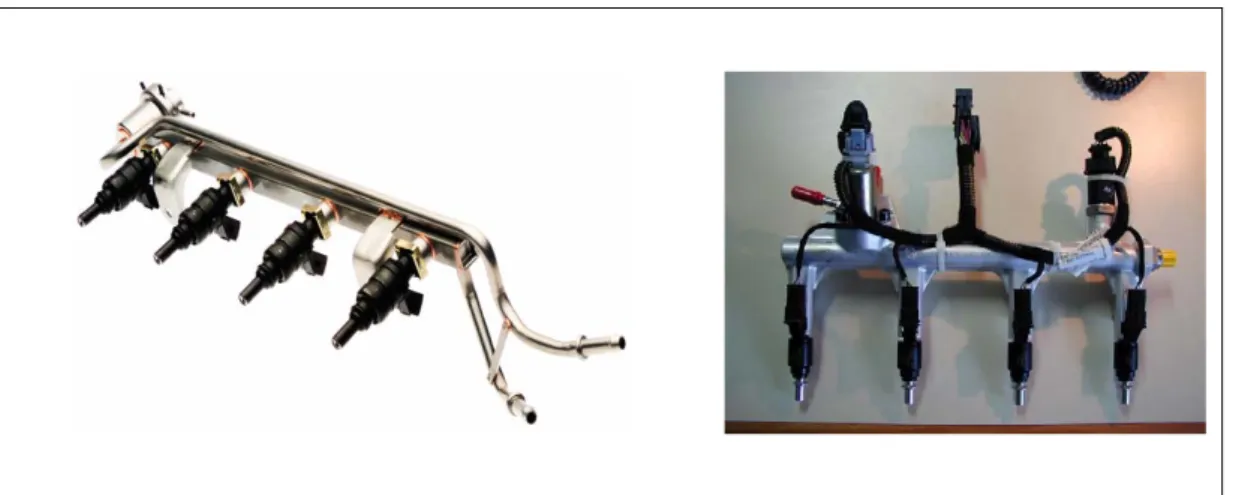

Parallelamente alla produzione degli elettroiniettori, negli stabilimenti di Pisa vengono assemblati i Fuel Rails (figura 1.11). Il Fuel Rail altro non è che il collettore che trasporta e distribuisce il combustibile, proveniente dal serbatoio, agli iniettori, preservando la funzionalità del sistema tramite un regolatore di pressione. Del Fuel Rail esistono le versioni a bassa e alta pressione. Il Fuel Rail tradizionale, quello a bassa pressione, utilizza materie plastiche o acciaio inox per la sua costruzione, dato che le pressioni all'interno del Rail non superano i 3.5 bar. Il Fuel Rail ad alta pressione raggiunge invece pressioni che sono comprese tra 110 e 180 bar, e per questo è prevalentemente costituito da alluminio.

Fig. 1.11: Fuel Rail bassa (sx) e alta (dx) pressione

1.3 L’iniezione elettronica

L'elettroiniettore a solenoide è un'elettrovalvola concepita per l'immissione d'opportune quantità di carburante nel collettore d'aspirazione del motore (iniezione indiretta) o direttamente nei cilindri (iniezione diretta). Tale iniettore è composto di tre differenti circuiti: magnetico, idraulico ed elettrico [1].

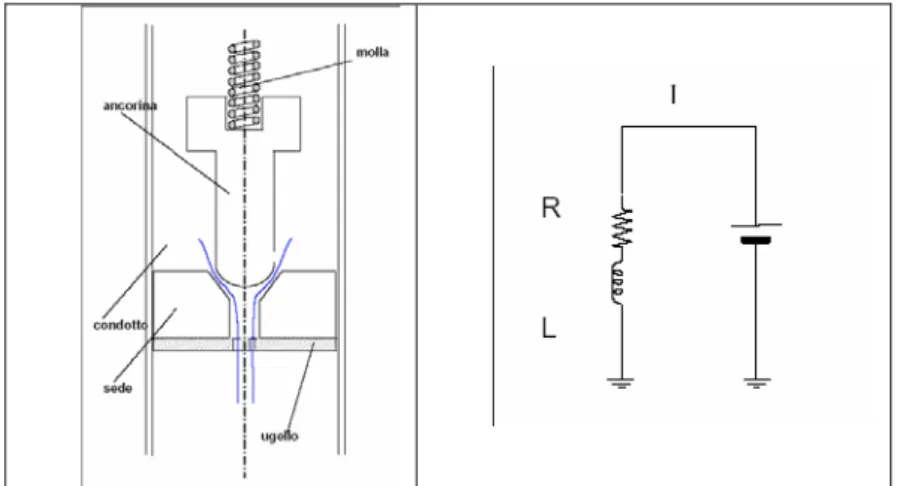

Il circuito magnetico (figura 1.12) è formato da un insieme di materiali ferromagnetici ad elevata permeabilità magnetica che in genere sono: un'ancorina magnetica ("armature"), un perno ("inlet"), una bobina ("coil"), un corpo valvola ("valve body") e un involucro ("housing").

Fig. 1.12: Circuito magnetico dell'iniettore.

Il circuito idraulico (figura 1.13) è rappresentato dall'interstizio tra ancorina e sede e dal sottostante condotto a valle del quale è posto un opportuno ugello (detto "orifice disc" negli iniettori a bassa pressione). In condizioni di riposo l'ancorina è premuta verso la sede da una molla precaricata in modo da impedire la fuoriuscita di carburante.

Il circuito elettrico (figura 1.13) è invece schematizzabile con una resistenza in serie ad un'induttanza e ad un generatore di tensione continua.

Fig. 1.13: Circuito idraulico ed elettrico di un iniettore.

Quando la corrente fluisce all'interno della bobina, si genera un campo magnetico che produce una forza d'attrazione sull'ancorina; tale forza, vincendo l'azione della molla, causa lo spostamento verso l'alto dell'ancorina e quindi la fuoriuscita del carburante dall'ugello. Nel momento in cui viene interrotta la corrente nel circuito elettrico la forza d'attrazione viene meno e l'ancorina può dunque ritornare nella posizione iniziale interrompendo l'emissione di fluido.

I parametri d'ingresso utilizzati per controllare l’iniettore sono:

- Tensione d'alimentazione o di pilotaggio: Il pilotaggio consiste nell'applicare una tensione

elettrica ai capi dell'iniettore per un tempo prestabilito al fine di farlo funzionare.

- Pressione d'alimentazione: è la pressione che viene mantenuta dal sistema di spinta immediatamente a monte dell'ancorina.

La pressione di alimentazione rappresenta una variabile molto significativa dal punto di vista progettuale in quanto influenza decisamente le prestazioni dell'iniettore e il costo dell'intero sistema d'iniezione. Normalmente gli iniettori sono suddivisi in attuatori a bassa e ad alta pressione, i primi hanno generalmente delle pressioni comprese tra 0,7 e 5 bar, sono utilizzati nelle applicazioni motoristiche non spinte e permettono di ottenere dei costi contenuti del sistema di spinta. Gli iniettori ad alta pressione (50-120 bar) sono invece usati laddove si richiedono tempi d'iniezione molto ridotti e nel caso d'iniezione diretta, dove si devono fronteggiare consistenti contropressioni in fase di compressione.

I parametri costruttivi dell'iniettore sono:

- Traferri: i traferri sono dei tratti del circuito magnetico a permeabilità magnetica ridotta (uguale a quella dell'aria); in un iniettore ve ne sono di due tipi: traferro assiale residuo e traferro radiale. Il primo si realizza tra ancorina e perno quando l'iniettore è completamente aperto e ha il compito di stabilizzare il valore della forza magnetica che produce lo spostamento dell'ancorina; il secondo funge invece da guida per lo scorrimento delle espansioni polari dell'ancorina durante i transitori.

- Carico molla: il carico della molla, che viene fissato durante l'operazione di calibrazione, serve per mantenere l'ancorina, in condizioni di riposo, nella posizione di otturazione del flusso e per permettere l'erogazione di una determinata quantità di carburante in un singolo ciclo di apertura e chiusura come richiesto dal motore cui l'iniettore è destinato. - Impedenza.

- Corsa: la corsa ("lift") è l'intero spostamento dell'ancorina dal momento in cui inizia ad aprire il passaggio del carburante fino al momento in cui termina il suo moto, urtando contro un'opportuna battuta metallica.

- Ugello: l'ugello rappresenta forse l'elemento costruttivo che ha il maggior impatto sulla risposta idraulica dell'iniettore e quindi sulle sue prestazioni. Esso è in pratica una strozzatura regolatrice del flusso di carburante all'uscita dall'iniettore.

I parametri di risposta funzionale dell'iniettore sono:

- Transitori d'apertura e chiusura: i transitori d'apertura e chiusura sono gli intervalli di tempo che accompagnano lo spostamento dell'ancorina rispettivamente per attivare il flusso di carburante e per interromperlo;

- Portata statica (QS): la portata statica è la quantità di carburante che un iniettore riesce ad erogare, rimanendo costantemente aperto, nell'unità di tempo.

- Portata dinamica (QD): la portata dinamica QD è la quantità di carburante che un iniettore riesce ad erogare in un singolo ciclo d'apertura e chiusura.

corretta calibrazione di un motore, e descrive la portata dinamica in funzione dell'impulso. - Linearità: La risposta lineare di un iniettore è fondamentale poiché il suo scopo è appunto

quello di erogare una quantità di carburante proporzionale ad un segnale di comando. - Minima tensione operativa: la minima tensione alla quale l'iniettore riesce a funzionare

correttamente.

- Tenuta: la risposta funzionale più importante, dal punto di vista della sicurezza del prodotto, è la sua capacità di tenuta del fluido che contiene in pressione. In particolare sono richiesti due tipi di tenuta: quella tra sede e ancorina ("tip leakage": molto importante per il contenimento delle emissioni e per il corretto funzionamento del motore ) e quell'esterna ("external leakage": tenuta di tutte le parti dell'iniettore ad eccezione della sede).

- Spray: l'adeguato controllo dello spray (getto) dell'iniettore è indispensabile per assicurare due importanti risposte funzionali dell'iniettore: il targeting e l'atomizzazione. Il targeting consiste nel dirigere il getto verso le valvole d'aspirazione nel caso d'iniezione indiretta o verso una particolare regione della camera di combustione nel caso d'iniezione diretta. L'atomizzazione consiste nel suddividere in piccole goccioline il carburante che fuoriesce dall'iniettore. Questa fine suddivisione permette di ottenere un basso rapporto tra volume e superficie delle gocce di carburante con conseguente riduzione del tempo di vaporizzazione, condizione fondamentale per una corretta combustione.

1.4 Qualità e spinta verso l’implementazione della ZPL

La direzione del gruppo Siemens ritiene che l’adozione di un efficace Sistema Qualità sia uno strumento indispensabile per perseguire i propri obiettivi traendone i massimi profitti, non solo in termini economici, ma anche di immagine, di qualità e affidabilità dei prodotti offerti e di soddisfazione dei clienti, dei dipendenti, dei fornitori e della comunità in cui lavora. Un metodo per perseguire la soddisfazione del cliente è la spinta al miglioramento continuo.

E’ appunto la ricerca di nuovi strumenti che garantiscano la soddisfazione degli standard di qualità della produzione richiesti dai clienti che ha spinto alla formulazione di un complesso sistema di procedure e controlli il cui scopo è di curare l’aspetto della qualità prettamente legato alla fase produttiva. Nasce così il progetto ZPL.