CAPITOLO 1 La multinazionale TRW

1.1

Introduzione

TRW è una società multinazionale statunitense che nell’ultimo secolo ha fornito prodotti e servizi di alto contenuto tecnologico ed ingegneristico ai seguenti mercati:

• automobilistico, • sistemi aeronautici, • sistemi laser, • spazio e difesa,

• informativi e telecomunicazioni.

Con il passare degli anni la società è cresciuta e si è sviluppata mediante un costante utilizzo di tecnologie avanzate, sforzandosi sempre di creare prodotti e servizi del massimo valore per soddisfare le mutevoli esigenze dei clienti.

TRW affronta la competizione globale seguendo alcuni programmi strategici fondamentali estesi a tutta la struttura, quali:

• perseguire la leadership tecnologica nei prodotti, ricercando tecnologie innovative in ambito mondiale,

• ricercare alleanze per ottenere accesso ai clienti o ai mercati, • focalizzare l’organizzazione delle unità produttive per regioni,

• applicare i principi del T.Q.M. (total quality management), implementando i concetti della produzione snella e perseguendo i programmi di riduzione dei costi in ogni unità operativa,

• sviluppare i concetti di fabbrica integrata,

• attuare i programmi di addestramento, coinvolgimento e motivazione del personale.

Nel corso degli anni la società per ragioni economico/finanziarie ha subito svariati accorpamenti e riassestamenti, oggi la multinazionale con il nome di “TRW Automotive” è specializzata esclusivamente nell’omonimo settore, dove detiene la leadership mondiale.

1.2

Le origini della società

L’azienda capostipite della TRW è stata fondata da David Kurtz nel 1901 con il nome di “Cleveland Cap Screw Company”, nel suo stabilimento a Cleveland, dove si producevano valvole motore e organi di collegamento.

Nel 1904 il costruttore di automobili Alexander Winton acquistò la “Cap Screw”, affidandone la direzione a Charles Thompson: nacque così la “Electric Welding Company”.

Durante gli anni successivi, la linea dei prodotti si espanse: la società iniziò a produrre valvole per i motori dei velivoli, utilizzate dagli aerei alleati che combatterono durante la prima guerra mondiale.

Nel 1915 la società focalizzò la sua produzione anche sul settore aeronautico, mentre, pochi anni dopo, la proprietà della stessa fu acquistata dal dipartimento della difesa statunitense realizzando la “TAPCO”.

In quegli anni, TRW era il più importante costruttore di valvole per motori presente negli Stati Uniti d’America e produsse la prima valvola in unico pezzo.

Negli anni successivi la società cercò di rafforzare la propria attività, sviluppando un’elevata tecnologia in campo aeronautico, tanto che le sue valvole e le sue pompe di benzina permisero, nei primi anni quaranta, di effettuare i primi voli ad alta quota. Nel dopoguerra del secondo conflitto mondiale, TRW espanse oltreoceano i propri interessi, seguendo la strategia condotta dalle grandi aziende americane come: IBM, Kellog, Ford Motor, McDonald’s.

La conquista di nuovi mercati è stata continua e nel 1958, con il nome di “Thompson Products”, entrò nei mercati dell’elettronica e della difesa, e si fuse con la “Ramo Wooldridge Corporation” di Los Angeles e dando origine alla “Thompson Ramo Wooldridge”, da cui la sigla TRW che divenne nome dal 1965.

In quel periodo, fu realizzato il satellite “Pioneer 1”, il primo satellite costruito da un’industria: da allora l’azienda ne ha prodotti quasi 200. Sono stati di TRW i successi aerospaziali come la motorizzazione della navicella spaziale “Apollo”, che permise al primo uomo di “mettere piede” sulla Luna.

Nel 1989 le strategie aziendali portarono alla vendita delle attività relative all’elettronica, al settore energetico e ai prodotti automobilistici di minore spessore. Durante i primi anni Novanta, si assistette ad un profondo programma di

ristrutturazione (completato nel 1993), in seguito al quale la società iniziò a produrre sistemi di sicurezza per i veicoli.

Nel 1997, con un investimento di un miliardo di dollari, TRW acquistò la “BDM International Inc.”, leader nel settore dei sistemi d’informazione e dei servizi tecnologici, garantendosi così molte attività nel campo spaziale e nella difesa. Nel 2002, la società è stata acquistata da “Northon Graman”, uno dei principali gruppi statunitensi nel settore aerospaziale e della difesa. Nel 2003, la “Northon Graman” cedette il settore dell’Automotive al gruppo finanziario Blackstone, dando origine nel 2004 alla “TRW Automotive”.

1.3

TRW Automotive

“TRW Automotive” progetta, produce ed integra moduli e sistemi che fanno fronte alla crescente richiesta dei fabbricanti di automobili per un assemblaggio più rapido, costi totali minori ed elevate performance.

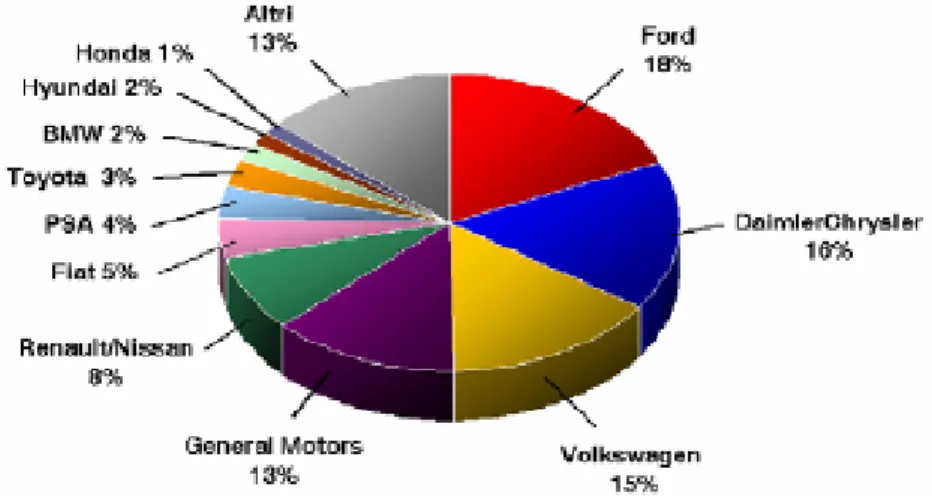

Figura 1- 1 TRW Automotive nel mondo

La strategia di base perseguita e dichiarata da “TRW Automotive” (il cui attuale presidente e CEO è John Plant), si focalizza sui mercati più significativi delle autovetture e dei veicoli industriali: primo equipaggiamento e ricambi.

La leadership del settore è perseguita in termini di sviluppo di nuovi prodotti, qualità, costi competitivi e valore globale consegnato al cliente. TRW Automotive con un fatturato 2006 di 13,1 miliardi di dollari si attesta fra i 10 principali fornitori al mondo di case automobilistiche.

La produzione del settore automobilistico di TRW abbraccia un’ampia linea di prodotto, che comprende: valvole motore, componenti del sistema valvole, sistemi frenanti, controlli elettrici ed elettronici, sospensioni, dispositivi e sistemi di fissaggio per autovetture, sistemi di sicurezza passeggeri (compresi air-bag e cinture di sicurezza), componenti del motore, pezzi di ricambio e sistemi commerciali sterzanti. Vista l’estensione del settore in esame, lo stesso è suddiviso in sette comparti, tra i quali i più importanti sono:

• Aftermarket. È il comparto post-vendita automobilistico di TRW, fornitore di parti di ricambio e servizi di supporto diagnostico e tecnico di importanza fondamentale, sia per i produttori di autovetture, sia per il post-vendita automobilistico indipendente.

• Occupant Safety Systems. È il comparto sicurezza, nato per rispondere all’esigenza di un mercato sempre più focalizzato su questo settore. I sistemi integrati di TRW garantiscono ai costruttori mondiali d’autovetture un buon vantaggio competitivo con prodotti quali: l’airbag, le cinture di sicurezza ed i sensori d’urto.

• Chassis System. È specializzato nei sistemi dell’avantreno della vettura e detiene tutte le capacità ed il “know how” necessario alla fabbricazione e al montaggio di: sospensioni, sterzi, freni, componenti motore, braccetti; detiene la leadership mondiale dei sistemi di controllo (integrati e non) dei veicoli e dei sistemi di telai modulari. Con più di 125 filiali in 24 paesi di 5 continenti offre una gamma completa di componenti, sistemi e moduli “wheel to wheel”. I prodotti comprendono sistemi e componenti sterzanti sia manuali che assistiti elettronicamente: sistemi di frenaggio e sistemi di controllo del veicolo (ABS, stabilità del veicolo), sistemi di frenaggio convenzionale e componenti relativi alle sospensioni ed alla trasmissione.

• Commercial Steering. Si tratta del comparto dedicato ai veicoli commerciali (“truck”).

• Systems Engine Components. È il comparto dei componenti motore, che fornisce valvole (in tutto il mondo) da oltre 90 anni. La lunga presenza sul

mercato ha permesso di sviluppare una stabile posizione con la quale TRW rende possibile una diversificazione nella fornitura delle valvole che comprende auto, camion, attrezzature agricole, motori industriali, aerei leggeri, navi, motociclette e furgoni.

Figura 1- 2 I principali clienti di TRW Automotive

1.4

TRW Italia

TRW ha iniziato la sua attività in Italia nel 1965 a Gardone Val Trompia (Brescia), quale sussidiaria della “Cam Gears Ltd.”, azienda leader nella tecnologia dell’assieme guida a cremagliera, società successivamente acquistata da TRW. Lo scopo di questa nuova società era quello di produrre sistemi di guida meccanici per il sud Europa, camme e ingranaggi per l’industria dei trattori.

Le prime vetture per le quali TRW ha iniziato a produrre guide meccaniche sono state la “Primula” e la “Fiat 128”; in seguito tale produzione è stata estesa a tutte le nuove vetture “Fiat” a trazione anteriore.

Negli anni Settanta lo stabilimento di Gardone acquisisce come cliente “Ford” (modelli: “Capri”, “Escort”, “Granada”) e concede a “Fiat” la licenza di produrre in proprio le guide, riservandosi, però, la produzione delle guide “destre” e delle guide speciali, per un volume di produzione equivalente al 25-30% del fabbisogno totale. Nel 1980 TRW comincia a produrre la guida idraulica, mentre nel 1989 inizia la produzione e l’assemblaggio delle valvole guida.

Oggi lo stabilimento di Gardone Val Trompia occupa un’area di 20.000 mq, in cui trovano occupazione circa 500 dipendenti, e produce valvole e componenti per guide idrauliche.

Nel 1995 TRW acquista da “Fiat” lo stabilimento di Livorno.

TRW Automotive Italia occupa circa 2300 dipendenti, distribuiti in 8 stabilimenti, dove sono realizzati gran parte della gamma di prodotti del gruppo.

Oggi, in Italia, sono presenti i seguenti stabilimenti TRW:

• Bicherasio (cinture di sicurezza, air bags e centraline elettroniche),

• Nichelino (kit chiavi, bloccasterzi, sensori pressione pneumatici, sensori angolo sterzo, antifurto,interruttori e pulsanti),

• Moncalieri (cinture di sicurezza),

• Pralormo (sistemi di fissaggio, componenti plastici per interno ed esterno vettura, apparati di gestione flusso aria),

• Cinisello Balsamo (aftermarket, ed in particolare ricambi per sistemi frenanti, sterzo, sospensioni e servizi di assistenza),

• Gardone Val Trompia (valvole idrauliche, pignoni, sedi), • San Giovanni di Ostellato (pompe oleodinamiche),

• Livorno (guide manuali, guide idrauliche, guide elettriche EPS, guide elettroidrauliche EPHS).

Figura 1- 4 Gli stabilimenti TRW in Italia

1.5

Stabilimento di Livorno

Lo stabilimento di Livorno rappresenta, per importanza, il secondo insediamento in Italia di TRW.

Tale stabilimento nasce nel 1936 ad opera della “Spica S.p.A” (Società Pompe Iniezione Cassani & Affini) che si occupa della progettazione e della fabbricazione d’impianti ad iniezione per motori diesel e prodotti affini destinati ai motori a combustione interna ed è ubicato in uno stabile situato nella zona di Ardenza. Originariamente si sviluppa su un’area coperta di circa 4.500 mq e si avvale di un organico di circa 410 dipendenti.

Nel 1941 il pacchetto azionario della “Spica” è acquisito da “Alfa Romeo” che gestisce le sorti dello stabilimento fino al 1987.

Nel 1952 prende avvio la fabbricazione di candele di accensione motore su licenza Smiths Ind.; siamo invece già nel 1959 quando si assiste all’inizio della produzione di sterzi a circolazione di sfera su licenza Burman, impegno che in seguito, per la precisione nel 1973, verrà esteso agli sterzi a cremagliera.

La produzione, anche stimolata da un costante aumento del fabbisogno di equipaggiamenti ad iniezione Diesel da installare sui veicoli industriali dell’Alfa Romeo e di altre case motoristiche, è rapidamente incrementata, dando luogo all’esigenza di raddoppiare l’area coperta e di potenziare l’organico: nel 1962 si assiste ad un ulteriore intervento di ampliamento dello stabilimento, la superficie coperta passa ad oltre 17.000 mq e l’organico a 850 dipendenti.

Gli anni seguenti sono caratterizzati da profondi mutamenti avvenuti sia nel mercato dei veicoli, sia nel contesto dei produttori nazionali ed esteri di apparati di iniezione. Tali mutamenti portano a varie modifiche nello sviluppo dell’azienda, che si orienta verso una produzione più diversificata, relativa al mercato della componentistica di qualità per autovetture.

Nel 1964 si ha rispettivamente la progettazione e la successiva messa in produzione di pompe meccaniche per iniezione benzina, in conseguenza ad uno studio su prototipi iniziato già due anni prima, cioè nel 1962; l’anno successivo alla produzione suddetta si ha la totale cessazione della fabbricazione di pompe per motori Diesel. Il 1968 segna l’inizio dell’attività produttiva relativa agli ammortizzatori, rilevando macchinari e licenza Allinquant dalla Bianchi Velo di Treviglio (nel 1974, con la stessa Allinquant, verrà stretto un contratto di licenza ed assistenza tecnica con oggetto la produzione di ammortizzatori monotubo e bitubo che successivamente sarà esteso anche agli ammortizzatori tipo Mac Pherson; contratto che conoscerà la sua scadenza nel 1986 senza poi tornare ad essere rinnovato).

Gli anni Settanta segnano per lo stabilimento l’incremento delle attività nel settore dei componenti per auto, il sostanziale accrescimento dell’organico ed il trasferimento localizzativo dello stabilimento nella sede attuale.

Come poco sopra anticipato, il primo evento di rilievo del decennio riguarda l’anno 1973 con l’estensione della licenza Burman relativa alla produzione di sterzi a cremagliera, e il successivo con l’avvio della produzione di ammortizzatori monotubo e bitubo.

E’ nel 1974 che si concretizza il trasferimento della produzione nel nuovo stabilimento di Via Enriques, adeguatamente attrezzato e più ampio: scelta imposta dal sensibile incremento dei volumi di produzione. Questa nuova ubicazione si sviluppa su una superficie di 190.000 mq, di cui 40.000 coperti, che accoglie reparti produttivi e relativi servizi; altri 9.500 mq si trovano ad essere destinati agli uffici amministrativi. Il nuovo organico raggiunge le 1.800 unità.

Lo stabilimento, concepito sulla base degli allora più aggiornati criteri di funzionalità e nel pieno rispetto delle esigenze ecologiche del tempo, si trova ad essere estremamente dotato e annovera al suo interno una centrale elettrica di smistamento media tensione, una centrale termica per produzione di vapore ed acqua surriscaldata, una centrale compressori aria, una centrale per il trattamento e riciclo dell’acqua industriale, una centrale di controllo e misura metano, una centralina di controllo areazione e filtraggio aria, un impianto automatico di estrazione e trattamento oli e trucioli.

Di lì a poco, ossia nel 1975, viene concluso, a perfezionamento del contratto preliminare del 1969 stretto tra Loebro ed Alfa Romeo, un contratto di licenza con la stessa Loebro riguardante la produzione di:

• giunti fissi RF 91 e RF 95 ed eventuali modifiche, • giunti scorrevoli VL 91 ed eventuali modifiche, • semiassi completi equipaggiati con i suddetti giunti.

Nel 1976 viene acquisito il marchio Lodge per candele d’accensione della Smiths Industries che risolve il contratto di licenza; prende avvio la produzione di sterzi a cremagliera su progettazione Alfa/Spica ed, inoltre, sempre nello stesso anno, vengono trasferite a Livorno, nell’attuazione del programma di satellizzazione intrapreso dall’Alfa Romeo, le produzioni sviluppate in Alfa Nord relative esclusivamente alle pompe olio, e quelle invece sviluppate in Alfa Sud riguardanti:

• piantoni, • pompe acqua, • pompe olio.

Verso la fine degli anni Settanta (1978) vengono interrotte definitivamente le lavorazioni delle pompe benzina che nell’ultimo periodo interessavano quasi esclusivamente la versione californiana del modello “Duetto”.

Negli anni che vanno dal 1980 al 1986, data che segnerà una svolta nell’attività qui in esame, si va tendenzialmente ad accrescere il “focus” relativo alle produzioni caratterizzate da un più elevato contenuto tecnologico; allo stesso tempo molte energie vengono convogliate verso studi e ricerche riguardanti nuovi prodotti. Purtroppo in questi sei anni la produzione conoscerà un periodo di crisi.

Proprio nel 1980, quindi all’inizio del nuovo decennio, il fabbricato di officina viene ampliato di 7.200 mq a conferma dell’enfasi positiva ereditata dal precedente periodo; in contemporanea prende avvio un programma di ricerca applicata, finalizzato allo studio ed alla progettazione di una pompa rotativa ad iniezione per motori diesel. Alcuni prototipi verranno messi a punto ma, nonostante ciò, il progetto verrà abbandonato nel 1984 nel riscontrare una pesante carenza dei capitali necessari all’industrializzazione.

Nel medesimo anno vengono costituite la Società per Azioni Spica Sud e la Componentistica Meridionale, queste trovano la loro allocazione nel Mezzogiorno, andando ad interessare la produzione specifica di componenti meccanici per autovetture: saranno poi cedute nel 1988. Ancora nel 1980 si ha l’acquisizione di quote del pacchetto azionario della Merisinter S.p.A, esercente nel settore della componentistica sinterizzata: la partecipazione verrà poi ceduta nel 1983.

Nel 1981 si ha l’avvio dell’attività di studio e ricerca nel settore della componentistica elettronica per motori, con la cessione dei risultati da essa ottenuti ad Alfa Romeo circa due anni dopo; questo è, inoltre, l’anno in cui compare per la prima volta la cassa integrazione ordinaria. I risultati di fine anno, soprattutto se raffrontati con gli andamenti positivi degli anni precedenti, non sono particolarmente felici: l’attività produttiva sviluppata sembra aver subito una marcata riduzione e si registrano delle perdite economiche.

Il 1982 si trova ad essere caratterizzato dalla progettazione e dalla costruzione di piccole serie di particolari ceramici per uso industriale, attività solo temporanea che sarà nel 1985 ceduta alla ex Richard Ginori.

L’anno si chiude con una perdita ancora maggiore rispetto al precedente esercizio. Nel 1984 viene stretto un accordo di collaborazione con la ZF per la produzione in comune di:

• guide meccaniche con cremagliera a rapporto variabile, • guide servoassistite per Alfa 164,

• progettazione ed industrializzazione interna di guide idrauliche per Alfa Nord. L’anno a seguire si ha, invece, un accordo con la Siemens, con il quale la società tedesca si impegnava ad utilizzare gli elettroiniettori progettati da Spica per il sistema di iniezione destinato ai tipi di motore BMW M30, B35 e M32.

Il 1986 è l’anno in cui viene ceduto il know-how e l’attività relativa agli elettroiniettori alla Weber.

Da qui fino al 1993 si assisterà ad una concreta ristrutturazione produttiva dell’attività in esame. Nel 1987 la Fiat Auto acquisisce il gruppo Alfa Romeo; quindi la stessa Spica passa sotto il controllo di Fiat, anche se la ragione sociale per una fase di transizione che arriverà fino al 1992 sarà Alfa Lancia. L’evoluzione in atto parte da alcuni trasferimenti di lavorazioni Fiat nello stabilimento livornese: questo infatti risulta essere estremamente esteso e quindi adeguato, nello sfruttamento ottimale dei suoi caratteri logistici, a recepire lavorazione di minuterie magari ritenute ingombranti in altri stabilimenti fungendo così, in un certo senso, anche da “polmone” per la Fiat stessa. I trasferimenti iniziali interessano:

• manicotti, • ghiere, • perni a sfera,

• supporti contachilometri, • guide valvola,

• montaggio sospensioni per Tipo.

Nel contempo per arricchirsi sul versante competitività, pur continuando a svolgere funzioni ammortizzanti su di un lato, è necessario cercare di circoscrivere il campo produttivo relativo a componenti di maggiore spessore; nel 1987, per iniziare, la lavorazione degli ammortizzatori è ceduta a Boge, mentre ci si grava di ulteriori lavorazioni derivanti da Mirafiori, Rivalta e Sulmona e nello specifico:

• anelli sincronizzati, • sedi valvola,

• guide Delta/Prisma, • guide dx varie,

• giunti AC95.

Questo processo strategico di razionalizzazione persevera nella stessa direzione nel 1989 con l’acquisizione da Fiat Auto di componenti per il cambio (alberi, naselli, forcelle) e valvole di aspirazione motore, in parte compensata, dall’altro lato, dalla cessione delle lavorazioni delle candele a Magneti Marelli e delle pompe olio a Motofides. L’anno a seguire saranno anche acquisiti ulteriori particolari per il cambio (aste).

Nel 1991, se da un lato si acquisisce da Sulmona le lavorazioni di snodi e tiranti, guide sinistre meccaniche e alberi superiori, dall’altro si ha la cessione delle lavorazioni relative alle sospensioni anteriori Panda/Y 10 e delle aste per cambio. I due anni successivi vedono, prima la progettazione e la costituzione pre-serie delle guide meccaniche con cremagliera a rapporto variabile per Fiat Punto, e poi l’acquisizione della lavorazione degli alberi inferiori completi e dei supporti albero superiore. In definitiva l’assetto produttivo che si presenta nel 1993 si può riassumere come segue:

• trasmissioni: semialberi completi per Alfa, • giunti omocinetici per Alfa, Fiat e Lancia,

• guide meccaniche: dx e sx per Fiat, Lancia ed Alfa,

• particolari motore: valvole di aspirazione per motori, guide valvola e sedi valvola per motori, scodellini, alberi, ingranaggi, pompe olio ecc.,

• particolari cambio: alberi retromarcia e manicotti, anelli sincronizzatori, • pompe acqua per Alfa,

• colonne sterzo: alberi superiori, inferiori e supporti per Fiat, Lancia e Autobianchi.

Nel 1994, in preparazione alla già prevista cessione delle attività alle società TRW e Saginaw (proprietaria della Delphi), si assiste al trasferimento verso l’esterno delle seguenti altre lavorazioni:

• pompe acqua,

• ingranaggio pompe olio, • anelli sincronizzatori, • sedi valvola,

• manicotti, • alberini,

• vari altri particolari del motore e del cambio.

Prende inoltre avvio la produzione di guide meccaniche a rapporto variabile per Fiat Punto, e si ha l’acquisizione da parte della TRW dei montaggi per guide idrauliche (per Tipo, Van, Ducato, Punto etc.) e meccaniche (Tofas/Turchia).

Il primo Marzo del 1995 TRW Italia S.p.A acquisisce lo stabilimento Fiat Auto di Livorno ricevendo dalla stessa il ramo aziendale delle guide meccaniche; la struttura, per inciso, è stata però divisa in due. Metà dell’azienda va alla “Delphi Automotive”, che si orienta verso la specifica produzione degli alberi sterzo ma, purtroppo chiude nel 2006 a causa della recessione del mercato.

Attualmente, l’area dello stabilimento di proprietà TRW è di 27.000 mq (tra uffici ed area di produzione), e, al suo interno, sono impiegati circa 700 dipendenti, nell’assemblaggio di un’ampia gamma di assiemi guida per autovetture e furgoni per i clienti: gruppo “Fiat Magneti Marelli” (il principale), “Ford Motor”, “Peugeot”, “Citroen”, “Piaggio”, “Iveco”, “Volvo”, “Opel”, “Ferrari”, “Lamborghini” e “Maserati”.

Figura 1- 7 I clienti italiani dello stabilimento di Livorno

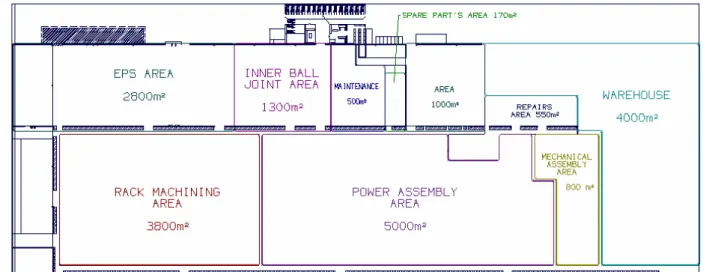

Lo stabilimento è suddiviso in quattro aree: • area lavorazione cremagliere, • area lavorazione tiranti,

• area assemblaggi piantone elettrico, • area assemblaggi.

1.5.1 Area lavorazione cremagliera

Una cremagliera (o dentiera) è un ingranaggio lineare, piano o ad asta, utilizzato in meccanica per convertire il moto rotatorio in moto lineare continuo.

È composta di una barra metallica con dei denti simili a quelli degli ingranaggi su una faccia: l'ingranaggio circolare ruotando fa presa sui denti della cremagliera, e la sposta (o sposta il gruppo di ingranaggi se questa è fissa).

Le parti che la compongono sono: • il corpo,

• la dentatura, • il disco.

Il corpo della cremagliera, costituito da una barra cilindrica, presenta ad un’estremità la dentatura, che durante il funzionamento ingrana con i denti del pignone per effettuare lo scorrimento della cremagliera.

Il disco, calettato sul corpo, svolge la funzione di un pistone assorbendo la spinta dell’olio inviato in pressione nelle due camere ricavate tra la sede e la cremagliera per quanto concerne l’assieme guida ad asservimento idraulico.

Figura 1-9 Cremagliera

Nel reparto è collocata un’area brocce dove vi sono 7 macchine che provvedono a brocciare il grezzo di partenza, successivamente trasportato in una delle 4 linee di produzione (cella diametro 30 mm, cella diametro 28 mm, cella Epsilon, cella Opel).

Le lavorazioni svolte sono: • fresatura, • foratura, • filettatura, • lavaggio, • tempra, • distensione, • raddrizzatura, • lucidatura dorso, • rilevamento cricche, • lucidatura gambo.

Le cremagliere per l’assieme guida ad asservimento idraulico hanno in più l’operazione di montaggio pistone, fatta prima della lucidatura del gambo.

1.5.2 Area lavorazione tiranti

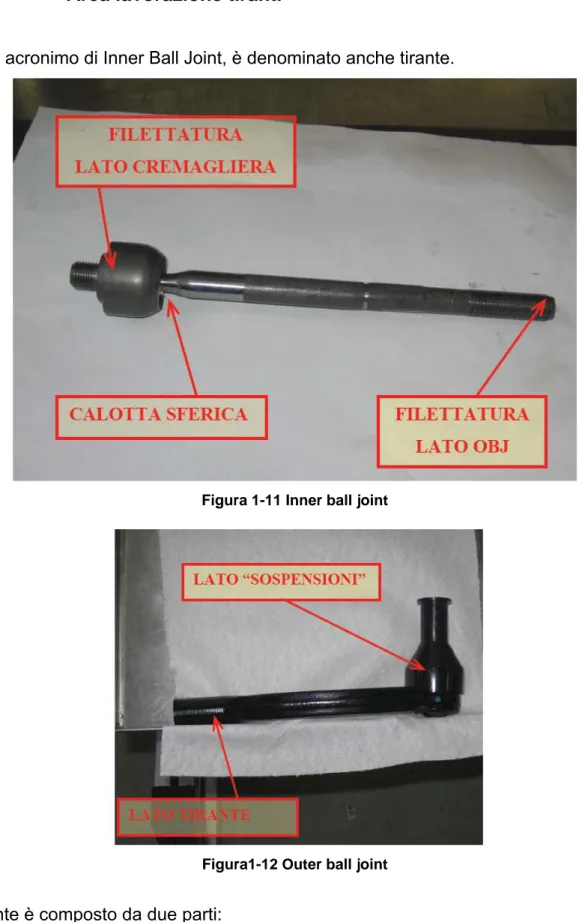

L’IBJ, acronimo di Inner Ball Joint, è denominato anche tirante.

Figura 1-11 Inner ball joint

Figura1-12 Outer ball joint

Il tirante è composto da due parti: • A.T.S. (albero a testa sferica), • calotta.

L’A.T.S. è una barra cilindrica che presenta ad un’estremità una filettatura dove è assemblato l’OBJ e, dall’altra, la testa sferica dove è preassemblata la calotta.

Questa da un lato alloggia la testa sferica, mentre dall’altro presenta una filettatura che in fase di assemblaggio è avvitata sulla cremagliera. L’unione tra calotta e testa sferica costituisce un giunto sferico che permette al tirante di avere la possibilità di ruotare nello spazio, nella pratica questi gradi di libertà permettono alla scatola sterzo di assecondare la sterzata del veicolo.

Il reparto tiranti si compone di 6 linee di produzione e 4 di assemblaggio.

Le linee di produzione si differenziano per il diametro dell’a.t.s. lavorato che può essere di 25 o 28 mm.

Le linee di assemblaggio si distinguono per il diametro dell’a.t.s e per la tipologia di guscio (monoguscio e biguscio).

Le lavorazioni meccaniche eseguite sul pezzo grezzo di partenza sono la tornitura del profilo e la rullatura del filetto, la tornitura e la rullatura della sfera, infine il controllo cricche.

L’assemblaggio è realizzato tramite una pressa ed il pezzo finito i.b.j. è inviato al reparto assemblaggi. Ø28 Ø28 (1) Ø (1) (1) 28 (2) Ø25 (2) Ø25 (2) Ø Ø25 25 Ø25 Ø25

Figura 1-13 Layout del reparto tiranti

BIGL IA 5012 ORT 5012 Mag nagh i Cana vese 5013 Mag Mag Foer ster Bigli a Ehr Mag ORM 356 Bigli a Mag nagh i Bigli a Foer ster 4653 Ehr 9002 8 Mag nagh Mag nagh Bigli a Mag nagh i Ehr 9013 6/7 Teldi ctor Mag nagh i Bigli a 189 Mag nagh i Ehr 1170 Teldi ctor 2945 Mag nagh i Linee di produzione Ass. Inne Cont Tagli SAE 1 TELE DICT OR OR M CANAVESE EX PANDA ELASTICO SAE 2 Linee di assemblaggio

Galdabini Lemac 1 Lemac 2 Icomatic

1.5.3 Area assemblaggi piantoni elettrici (E.P.A.S.)

L’E.P.A.S., Electrical Powered Assisted Steering, è il sistema d’assistenza alla guida di casa TRW per automobili di media e piccola dimensione, successore del sistema di guida idraulico. Ne esistono tre versioni, Column Drive, Pinion Drive e Rack Drive, accomunate dall’uso di un motore elettrico per assistere la sterzata e che si differenziano per la posizione dello stesso.

Il principio di funzionamento è il seguente: un sofisticato software di controllo di una centralina elettronica, programmata in fase d’installazione in base alla specifica automobilistica, acquisisce ed elabora istante per istante dati provenienti dalla vettura da appositi sensori, tra i quali la velocità, la marcia ingranata, il numero di giri del motore, e con un sensore ottico di torsione alcuni relativi alla sterzata, come l’angolo di sterzata e il momento applicato sul volante dal guidatore. L’output della centralina consiste nel comando di un piccolo motore brushless, che con una trasmissione meccanica del tipo vite senza fine su corona assiste la sterzata del guidatore con un momento torcente aggiuntivo. Le prestazioni di questo prodotto sono notevolmente superiori a quelle dei precedenti sistemi di servoguida, in particolare rispetto a quello idraulico: il guidatore percepisce una maggior precisione e un maggior comfort di guida; la capacità di self-centering è superiore e il consumo è notevolmente ridotto.

L’ E.P.A.S. è anche in sintonia con le strategie mondiali sul riciclaggio, giacché rispetto alla versione idraulica, elimina l’olio del circuito idraulico.

L’impianto di produzione E.P.A.S. è costituito da 4 linee: 2 di assemblaggio (linee 1 e 2, costruite su commissione dal fornitore Uscal) e 2 di test, uguali e funzionanti in parallelo, (linee 3 e 4, costruite su commissione dal fornitore Mapro).

Nella linea 1 si assemblano sull’Housing, ovvero sulla sede del prodotto, molti dei componenti principali: la vite senza fine Worm Shaft e la ruota Worm Wheel, il motore, la scheda elettronica ECU.

Nella linea 2 avviene l’unione al sub assemblato uscente dalla linea 1 della colonna Column.

Nelle suddette linee, formate da due mono linee pallettizzate, sono presenti 31 stazioni assistite da 20 operatori.

Le linee 3 e 4 testano automaticamente il prodotto che esce dalla seconda linea di assemblaggio, onde permetterne l’autorizzazione alla commercializzazione.

1.5.4 Area assemblaggi

I tipi di sistemi sterzanti attualmente presenti sul mercato sono: • sistema sterzante idraulico,

• sistema sterzante elettrico.

Esistono anche sistemi sterzanti totalmente meccanici (senza nessun tipo di assistenza, né elettrica né idraulica, ormai non più impiegate nella produzione di serie nel settore automobilistico) e sistemi sterzanti assistiti elettro-idraulicamente. Il sistema sterzante, in azienda, è denominato anche guida.

Nello stabilimento di Livorno sono prodotte guide a cremagliera per un totale di circa 100 codici diversi divisi tra guide manuali e guide idrauliche (dette anche guide Power). Il sistema sterzante a “cremagliera” prevede un ingranaggio elicoidale a denti inclinati (il pignone) che ingrana con un pettine che fa parte di un’asta trasversale; l’asta è direttamente collegata ai bracci laterali della tiranteria di sterzo. E’ lo stesso principio del “pignone-corona” del differenziale, solo che la corona in questo caso, ha raggio infinito. Il pettine ha i denti ravvicinati nella zona centrale, più diradati in quelle laterali e poi ancora ravvicinati nelle zone estreme per realizzare un rapporto di riduzione variabile. Al centro infatti è conveniente che lo sterzo non sia troppo diretto per non dare nervosità alla guida; per angoli più importanti è meglio avere rapporti che garantiscono rapidità di intervento; infine a tutto sterzo si torna a

rapporti bassi per facilitare il lavoro del servosterzo o delle braccia nelle manovre di parcheggio. Il pettine ha tre denti contemporaneamente ingranati col pignone.

Figura 1-15 Ingranaggio tra pignone e cremagliera

Il numero di particolari che compongono una guida sterzante varia, a seconda della guida, da 35 a 50, ma solo alcuni di questi viene prodotto nell’azienda: infatti, a partire dal 1999, le strategie aziendali hanno portato alla cessione di molte lavorazioni presso fornitori esterni, riservandosi principalmente i processi di assemblaggio.

Il reparto assemblaggi si scompone in due aree distinte: • area assemblaggio sistema sterzante meccanico,

• area assemblaggio sistema sterzante ad asservimento idraulico.

1.5.4.1 Reparto assemblaggio del sistema sterzante meccanico

Tale sistema sterzante si compone principalmente di: • sede,

• cremagliera, • pignone, • soffietti, • i.b.j.,

• o.b.j., elemento di collegamento tra i.b.j. ed il gruppo della sospensione, • minuteria varia (cuscinetti, boccole, anelli elastici etc.).

Figura 1-16 Sistema sterzante meccanico DADO OBJ PIGNONE GHIERA PIGNONE ANELLO DI RITEGNO CUSCINETTO A SFERE CUSCINETTO A RULLINI

Figura 1-17 Componenti di un assieme guida meccanico

In tale reparto sono presenti 5 linee dedicate all’assemblaggio delle guide per Fiat Grande Punto e Idea, Lancia Musa ed Y e per Opel Nuova Corsa.

Sono costituite da banchi disposti in serie di tipo manuale ed automatico, individuati con una numerazione in ordine crescente con quattro operatori dedicati più il Team Leader e l’attrezzista in base al tipo di layout delle postazioni.

Buffer intermedi permettono il polmonamento nel caso di flusso rallentato o di fermate. SOFFIETTO FASCETTA BOCCOLA SILENT-BLOCK LUNETTA MOLLA LUNETTA GHIERA LUNETTA ANELLO ANTIRUMORE O-RING CREMAGLIERA SEDE

Figura 1-18 Layout assemblaggio guide meccaniche

Le mansioni degli operatori possono essere così riassunte:

• 1° operatore: montaggio boccola, nadella, cremagliera, pignone e run-in; • 2° operatore: regolazione gioco, montaggio tiranti e 1° soffietto;

• 3° operatore: montaggio 2° soffietto, rack-pull;

• 4° operatore: montaggio dadi, o.b.j, completamento ed imballo. Le operazioni saranno analizzate dettagliatamente successivamente.

1.5.4.2 Reparto assemblaggio del sistema sterzante ad asservimento idraulico

La tecnologia maggiormente impiegata per le odierne applicazioni automobilistiche è il sistema sterzante ad asservimento idraulico.

TRW Automotive è fra i maggiori fornitori al mondo di questa tipologia di sistema sterzante.

Le guide idrauliche attualmente vedono il loro maggior impiego su grandi berline, veicoli commerciali e militari, mentre fino alla metà degli Anni ’90 equipaggiavano (come optional) anche vetture di piccola cilindrata.

I sistemi sterzanti idraulici hanno rappresentato la prima risposta alla crescente esigenza di una guida più confortevole da parte della clientela.

Attualmente equipaggiano veicoli commerciali e militari, oltre che vetture sportive ad alte prestazioni.

Il sistema funziona grazie ad un liquido in pressione che, comandato da una opportuna valvola, assiste la sterzata del guidatore.

Quindi i principali componenti della guida idraulica sono:

• una sede che garantisca la tenuta del liquido (sovente presso-fusa in lega di alluminio);

• una valvola che permetta al liquido di agire quando richiesto (durante la sterzata);

• una pompa che porti il liquido in pressione; • un serbatoio per il liquido;

• tubi di conduzione del liquido.

Figura 1-20 Interno di un’assieme guida ad asservimento idraulico

Figura 1-21 Componenti di un assieme guida ad asservimento idraulico

La pompa che porta il liquido in pressione è azionata dall’albero motore e ruota continuamente (anche quando l’asservimento idraulico non è richiesto, per esempio sui rettilinei; in pratica il motore viene costantemente privato di una piccola quota parte della sua potenza, comunque trascurabile per un veicolo di grossa cilindrata). Quando viene girato lo sterzo, il moto rotatorio è trasmesso all’alberino (input shaft) e da questo alla valvola (essa è l’equivalente del pignone per le guide meccaniche ed

elettriche, ed ingrana quindi con i denti della cremagliera, trasformando il moto rotatorio in moto rettilineo).

La valvola è un organo molto più complesso rispetto al pignone, dovendo garantire il flusso del liquido nella giusta quantità a seconda di vari parametri quali angolo di sterzata, velocità,etc.

Alla cremagliera viene trasmesso quindi un moto di traslazione rettilinea.

Requisito importante è la tenuta idraulica della sede: infatti la cremagliera (rack), che scorre dentro la sede è a tutti gli effetti un pistone, spinto dal liquido in pressione; e se si verificano perdite l’intero sistema viene compromesso.

Figura 1-22 Valvola

Il reparto si articola in 11 linee di assemblaggio, di cui 4 sono collocate nelle due clean rooms.

Ogni linea è diversa all’altra per la configurazione del layout, il numero di operatori, che è funzione della tipologia di macchine (manuale o automatizzata) e dei volumi produttivi richiesti, per il flusso di materiale, etc.

Nella figura seguente sono illustrate le linee: • L6 assemblaggio PSA,

• L7 assemblaggio multipla,

• L2 assemblaggio alfa romeo e thesis, • L4 assemblaggio nuovo ducato, • L8 assemblaggio iveco daily.

Nella figura sottostante sono illustrate le restanti linee: • L1 assemblaggio ricambi,

• M2 assemblaggio vecchia punto,

• L12 assemblaggio sportive: Ferrari, Maserati, Lamborghini, • L5 assemblaggio ricambi ducato,

• L15 assemblaggio 194 croma, • L14 assemblaggio Ford.