Lo stabilimento Crastan

La ricerca ha per tema l’analisi e lo studio della storia dell’azienda Crastan e del vecchio edificio, che ha ospitato la produzione di surrogati del caffè dal 1916, dopo che un incendio aveva distrutto lo stabilimento originario.

La fabbrica si trova ad ovest dal centro storico di Pontedera, poco lontano dalla stazione ferroviaria, eretta all’inizio del XX sec. sulla linea costruita al tempo del Granduca Leopoldo.

L’ingresso dell’azienda è posto in Via I maggio, al n°144. Sono due i cancelli che permettono l’ingresso al cortile interno: uno di piccole dimensioni, riservato al personale, l’altro, molto grande, destinato al passaggio dei camion adibiti al carico e scarico della merce.

Il retro del cortile costeggia la Via Tosco Romagnola.

Fig. 28- Panoramica della fabbrica, con veduta sulla Via Tosco Romagnola e l’Arno.

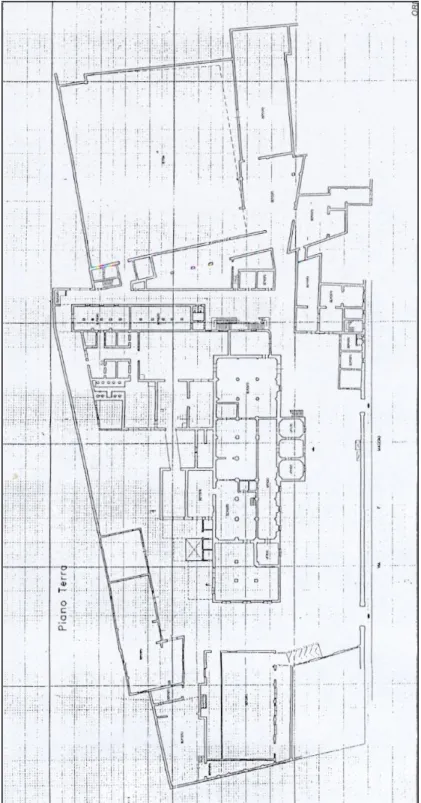

La fabbrica, che complessivamente occupa uno spazio di 10436 mq., è composta da un imponente edificio centrale a tre piani, circondato

da un piazzale in cui si trovano altre costruzioni più piccole, che ospitano magazzini e uffici.

La caratteristica principale dello stabilimento è l’alta ciminiera (45 m. ca.), che prima della guerra era costruita in mattoni, mentre oggi, ricostruita dopo i bombardamenti del 1944 e successivi rifacimenti, è in acciaio inossidabile. L’edificio più grande è il cuore

dell’azienda: qui si trovano uffici, sale di produzione e depositi.

La facciata è rivolta verso Via I maggio, ma un muro di mattoni separa il cortile dalla strada.

Fig. 30- La Crastan vista da Via I Maggio.

Il palazzo di tre piani, costruito in muratura come il resto dei capannoni, si snoda per tutta la lunghezza del piazzale, estendendosi verso est e collegando alcune delle costruzioni più piccole al corpo principale, come possiamo vedere chiaramente dalle figure 31, 32, 33.

Il piazzale è inoltre occupato da numerosi capannoni più piccoli, mentre sul lato est si apre il grande deposito, in cui sono conservati i prodotti pronti per la spedizione.

Fig. 32- Il primo piano della fabbrica.

Analizziamo per primo il corpo centrale dello stabilimento e il suo prolungamento verso nord-est, che gli dà la forma di una L rovesciata. La facciata, molto semplice, ricorda l’edificio originario, bruciato nel 19161, anche se quello odierno è molto più grande.

A tutti i piani si trovano finestre arricchite da una piccola cornice in muratura bianca, che spicca sul colore arancio dell’edificio.

Originaria del vecchio edificio è anche la terrazza che si trova sopra il portone principale.

Sulla destra dell’ingresso si trova una scala che dà accesso direttamente al primo piano, in cui si trova il reparto di confezionamento.

Sotto alla terrazza, per tutta la sua ampiezza, sono stati ricavati tre vani, occupati da un ingresso e dai due uffici della direzione.

Fig. 34- La facciata dell’edificio principale vista dal lato ovest del piazzale, dove si trova il cancello più grande. Si vede la terrazza e l’ingresso degli uffici.

1

Fig. 35 - La facciata dell’edificio principale vista dal lato est del piazzale. In primo piano la scala che sale al reparto confezionamento.

Oltre a questi due, al piano terra, si trova un altro ufficio, il più grande della fabbrica. La stanza, lunga e stretta, è l’ampliamento di quella che era occupata dai primi uffici della Crastan.

Fig. 36- I vecchi uffici. (Primi del ‘900)

Sempre al piano terra, nei locali adiacenti agli uffici, troviamo dei depositi. I prodotti, imballati e pronti per la lavorazione, sono stivati in stanze molto belle, dal soffitto voltato.

Fig. 37- I depositi del piano terra.

In questa parte dell’edificio si trovano anche le prime fasi di lavorazione del surrogato Crastan.

Nei locali che si affacciano sul retro del piazzale, si trovano, infatti, tutte quelle macchine attraverso le quali l’orzo viene tostato, cotto, macinato, polverizzato, e delle quali daremo una descrizione in seguito.

Le sale di produzione sono collegate tra loro da porte, archi e corridoi, nei quali si snodano numerosissime tubazioni e cavi elettrici.

Sempre sul retro possiamo vedere numerosi silos e intrecci di condutture che trasportano l’orzo, in fase di lavorazione, da una macchina all’altra. Numerosi sono anche i tubi che portano all’esterno dell’edificio gli scarti della lavorazione.

Al piano terra si trovavano anche la falegnameria e la tipografia; quest’ultima era organizzata in uno dei depositi lunghi e stretti dell’ala est dell’edificio (Fig. 31).

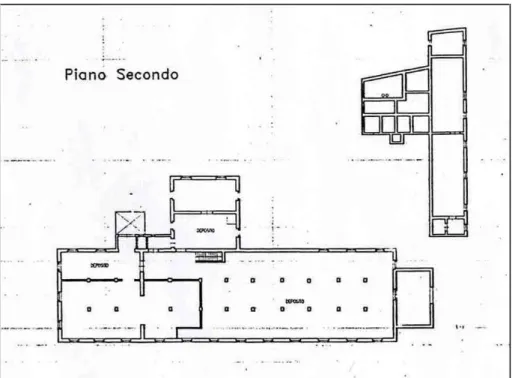

Il primo piano (Fig. 32) è caratterizzato dalla grande sala dove vengono confezionati i prodotti. Oggi, tra le colonne che sorreggono il soffitto, si trovano le macchine confezionatrici, ma in passato vi erano collocati i numerosi tavoli dove le donne lavoravano a mano ogni pacchettino.

Fig. 40- La sala del reparto confezionamento.

I locali più piccoli, che occupano il resto del piano, sono adibiti a depositi, o sono occupati dai silos che attraversano l’edificio in tutta la sua lunghezza.

Il secondo, ed ultimo piano (Fig. 33), è totalmente utilizzato come deposito del materiale in fase di lavorazione; vi sono infatti conservate le polveri che devono essere confezionate al piano inferiore.

Distaccati dall’edificio centrale si trovano, lungo il muro che costeggia Via I Maggio, sulla destra del piazzale davanti alla fabbrica, i locali che prima erano occupati dalla portineria e dalla casa del custode (Fig. 31).

Il piccolo edificio è a due piani. Oggi il piano terra è occupato dagli uffici e dal laboratorio d’analisi.

Il primo piano, invece, ampliato sfruttando altri edifici adiacenti, ospita gli spogliatoi, la mensa e locali di servizio al primo piano.

Questo livello è

collegato al resto della fabbrica tramite un corridoio, cha dai locali degli spogliatoi va direttamente al reparto confezionamento,

permettendo agli operai un più facile accesso alle docce e alla mensa. Fig. 41- Gli uffici e il laboratorio

nell’edificio dell’ex casa del custode.

Spostandosi sul lato ovest del piazzale troviamo il capannone denominato “chiesa” a causa della sua forma, che può ricordare anche una quella di una tabaccaia.

Questa particolare struttura dell’edificio è dovuta al fatto che, al suo interno, veniva fuso lo zucchero, il melasso, ingrediente basilare nella produzione del surrogato Moretto. La cottura dello zucchero provocava molto fumo ed era perciò necessaria una costruzione adatta alla sua dispersione, dove l’aria potesse circolare adeguatamente.

Fig. 43- La “chiesa”.

Oggi l’edificio è utilizzato come deposito, ma sotto il pavimento si trovano ancora le vasche in cui veniva preparato il melasso.

Alla sua sinistra, separato soltanto da uno stretto corridoio, si trova il palazzo che i Crastan comprarono nella prima metà del XX sec. per provvedere agli alloggi degli impiegati. Prima il palazzo era occupato dall’albergo Minerva, e perciò questa ala della fabbrica viene familiarmente anche chiamata Minerva dagli operai più anziani.

Accanto a questo capannone ce ne sono altri più piccoli, anch’essi adibiti a depositi di orzo o di barattoli in metallo.

La struttura è la stessa che caratterizza la “chiesa”, ma le dimensioni sono molto inferiori.

Le costruzioni delimitano lo spazio occupato dalla fabbrica, costituendone il confine con la Via Tosco Romagnola, anche se il cortile della Crastan è ulteriormente protetto da un muro di cinta.

Fig. 44- I depositi costruiti sul retro della fabbrica, adiacenti alla Via Tosco Romagnola.

Fig. 45- Scorcio della fabbrica vista da Via Tosco Romagnola. Sulla destra si nota la “chiesa”, mentre sulla sinistra l’edificio principale.

In uno di questi locali, più precisamente quello che si trova più ad est dei tre, è collocata la linea di confezionamento che si occupa appunto di quei prodotti venduti in barattoli di latta.

Il ciclo produttivo e le macchine

Prima di passare alla descrizione dei macchinari che animano la fabbrica è opportuno osservare le fasi della lavorazione dell’orzo. Il cereale viene portato allo stabilimento, dopo esser stato analizzato da parte del laboratorio interno alla fabbrica e pulito con cura, viene stivato nei silos, che sono più di uno, in modo da tener separato l’orzo normale da quello biologico.

Tutti i prodotti a base di orzo commercializzati dalla Crastan hanno come ingrediente principale l’orzo tostato.

La tostatura avviene nel torrefattore, a cui il cereale arriva direttamente dal silos per mezzo di tubature.

A tostatura ultimata i chicchi vengono raffreddati in una particolare macchina, chiamata appunto raffreddatrice.

Dalla raffreddatrice partono altri tubi che portano l’orzo tostato in due direzioni, per farne prodotti differenti: una parte viene raccolta nei silos, l’altra viene inviata alle macchine estrattrici.

Le estrattrici estraggono, da qui il nome, dai chicchi il succo dell’orzo, il concentrato dei principi nutritivi del cereale.

Il liquido che risulta da questa cottura viene spruzzato in una torre con aria fredda, l’atomizzatore, dove avviene l’essiccamento spray. Grazie all’avvicendarsi di particolari temperature l’acqua evapora e rimane soltanto finissima polvere d’orzo, molto solubile.

I chicchi che, invece, vengono raccolti nei silos, possono essere macinati dal mulino, e venduti come orzo macinato, oppure commercializzati come semilavorato già tostato.

Qualunque sia la loro lavorazione i prodotti, alla fine, passano dalle varie linee di confezionamento, che li preparano definitivamente per la vendita.

Ora che sappiamo quali fasi attraversa l’orzo prima di entrare nelle nostre tazze, sarà più semplice analizzare le macchine che lo lavorano.

Molti dei macchinari illustrati qui di seguito non si trovano più nello stabilimento di Pontedera: alcuni sono già stati trasferiti nella nuova sede di Gello, altri sono andati distrutti nell’incendio dell’aprile del 2004. Fortunatamente le foto che illustrano questa ricerca sono state scattate precedentemente all’incendio che, tra l’altro, ha dato una spinta decisiva allo spostamento della produzione nei nuovi locali. Alla vecchia Crastan, all’inizio del 2005, sono rimaste soltanto alcune linee di confezionamento e gli uffici.

Fino al 2004 tutta la produzione avveniva al piano terra, dove è sempre stata e dove hanno sempre lavorato gli uomini.

Tornando alla lavorazione dell’orzo ripercorriamo le varie fasi del ciclo produttivo, descrivendo il funzionamento dei macchinari.

Come già detto, dopo la pulizia l’orzo viene conservato nei silos.

Prima della fine del 2004 c’erano due grandi silos a forma di parallelepipedo, che si trovavano addossati alla parete dell’ala est, dove l’incendio ha causato maggiori danni.

Oggi sono stati trasferiti a Gello, dove è attiva la produzione.

Dopo esser stato sistemato nei silos, Fig. 46- I silos per l’orzo.

l’orzo viene prelevato e scaricato all’interno dei torrefattori.

Ogni torrefattore ha, alla sua estremità superiore, da dove entrano i chicchi, una bilancia, che ha la funzione di dosatore e serve a far sì che all’interno della macchina venga cotta sempre la stessa quantità prestabilita di cereale, 3000 kg.

All’interno del torrefattore il cereale viene tostato.

Prima di questi congegni usati fino al 2004, ce n’erano degli altri di forma sferica, ma dal funzionamento del tutto simile.

Dei due nuovi torrefattori ne è rimasto soltanto uno, danneggiato dalle fiamme.

L’altro, ancora funzionante, è stato portato a Gello. Non servirà più a torrefare l’orzo, ma tosterà piccole quantità di caffè, ingrediente di alcune miscele prodotte dalla Crastan. In questo modo l’azienda non dovrà più rivolgersi ad altri per la fornitura di caffè tostato.

La fase successiva alla tostatura prevede il raffreddamento dei chicchi d’orzo. Questa avveniva nelle due raffreddatrici collegate ai torrefattori, dei quali hanno seguito le sorti.

La macchina raffreddatrice è composta da un grande contenitore circolare, posto immediatamente sotto l’apertura di scarico del torrefattore. La base è costituita da una griglia in metallo.

Al centro del piatto, collocato su di un perno girevole, sono posti dei bracci metallici.

Fig. 47- Il torrefattore e la macchina raffreddatrice.

Questi hanno la funzione di rimescolare, raffreddare e pulire ulteriormente i chicchi d’orzo: gli ultimi scarti, sopravvissuti alla prima pulizia, passano facilmente attraverso la griglia, grazie alle loro piccole dimensioni.

Sopra alla macchina si trova un rubinetto d’acqua di emergenza, che serve per bagnare l’orzo tostato, nell’eventualità che prenda fuoco a causa dell’alta temperatura..

Figg. 48, 49- Scarico del torrefattore nella macchina raffreddatrice e particolare dei bracci e del rubinetto di sicurezza.

Da questo momento in poi i chicchi d’orzo tostato si dividono.

Seguiamo prima quelli destinati alla produzione di solubile, che passano alla fase di estrazione.

L’estrazione avviene in particolari macchine chiamate estrattrici, ma anche caffettiere, poiché il procedimento che subisce l’orzo è lo stesso del caffè dentro la moka, ed è da qui che esce l’odore di cicoria.

Questi macchinari hanno la forma di grandi contenitori cilindrici, alimentati dall’alto, la cui apertura inferiore è chiusa da sportelli ermetici.

Non appena il procedimento di estrazione è concluso gli sportelli delle caffettiere vengono aperti.

Dalle macchine fuoriesce lo scarto dell’orzo, mentre l’estratto, la parte più buona e nutriente, viene trasportato, in forma liquida, verso i silos in cui avviene l’essiccamento spray.

Lo scarto liquido viene raccolto da un particolare contenitore posto sul pavimento, sotto agli sportelli. Da qui una spirale lo trasporta verso l’esterno, dove, per mezzo di tubi, viene scaricato direttamente su di un camion, lo stesso che lo trasporterà fuori dallo stabilimento.

. Figg. 51, 52- Scarico della macchina estrattrice

e successivo scarico esterno.

Questo materiale potrà essere impiegato in agricoltura, come concime naturale, poiché durante la lavorazione non viene aggiunta alcuna sostanza.

Le caffettiere che si trovavano allo stabilimento pontederese ora sono in disuso, mentre altre nuove hanno occupato il loro posto nella produzione, che si è spostata a Gello.

L’orzo, ormai ridotto in liquido, viene immesso nell’atomizzatore. Questa macchina non è altro che un grande cilindro, al cui interno la temperatura è mantenuta molto alta, in modo da far evaporare l’acqua contenuta nel succo d’orzo.

Una volta evaporata l’acqua non rimane che l’orzo polverizzato, che viene raccolto in sacchi alla base della macchina.

Questo procedimento si chiama

essiccamento spray.

La polvere ottenuta in questo modo mantiene tutte le caratteristiche nutritive dell’orzo, ma soprattutto ha un grado elevato di solubilità.

A questo punto i sacchi d’orzo solubile vengono portati alle varie linee di confezionamento.

Prima di parlare del confezionamento ritorniamo alla produzione, occupandoci di quella parte di orzo che, dopo la tostatura non viene destinata alle caffettiere.

Questo orzo è destinato a confluire in due diversi prodotti della ditta Crastan: orzo intero, già tostato, venduto come semilavorato e utile per altre aziende o orzo macinato.

Il cereale che viene venduto come semilavorato si raccoglie nuovamente nei silos, in attesa di essere confezionato.

Fig. 53- L’atomizzatore e lo scarico del solubile.

Alla fabbrica pontederese ci sono dei depositi costruiti all’interno dell’edificio, incastonati nella muratura.

Di questi silos, ormai inutilizzati con la fine della produzione, rimangono visibili gli sportelli di scarico, danneggiati dalle fiamme.

Il resto dell’orzo tostato, che viene venduto macinato deve necessariamente passare dal mulino, che ne completa la

lavorazione.

Dopo esser stato macinato dal mulino viene portato alla macchina predisposta al confezionamento di questo prodotto.

Oggi il mulino non

funziona più.

Nella stanza adiacente al mulino possiamo trovare un miscelatore, una macchina che serve appunto a miscelare le diverse polveri prodotte dalla Crastan. Essa era utilizzata per produrre quei surrogati composti non soltanto da orzo o cicoria, ma anche da altre sostanze, come caffè, carrube, ceci, ghiande e frutta secca.

La macchina veniva utilizzata molto di più in passato, quando si producevano alla Crastan miscele più elaborate e ricche di quelle di oggi.

Fig. 54- Sportello di scarico di un silos interno.

Nel miscelatore le polveri vengono immesse attraverso dei tubi, nelle quantità necessarie al tipo di prodotto che si vuole ottenere.

Una volta mescolate dalla macchina vengono raccolte, ancora attraverso tubazioni, in sacchi.

Parlando delle macchine impiegate nella produzione dei surrogati Crastan non possiamo tralasciare quella utilizzata per la cottura dello zucchero, destinato ad essere confezionato come Moretto, o venduto ad altre aziende ed utilizzato come colorante naturale.

Questa macchina è quella che ha sostituito il duro lavoro manuale degli operai impiegati alla produzione del melasso, zucchero caramellato macinato.

Fig. 56- Il miscelatore.

Il macchinario, di grandi dimensioni, è costituito da un ampio piano su cui viene steso lo zucchero caramellato.

Lo zucchero viene cotto in uno speciale contenitore, posto sopra la lastra di lavorazione, dotato di un

meccanismo che gli

permette di ruotare per versare lo zucchero fuso, che poi viene steso su tutta l’ampiezza del piano. Questa operazione è facilitata anche dal fatto che il piano su cui viene steso lo zucchero è dotato

di binari che gli

permettono di scorrere sotto il contenitore per la cottura.

Prima di stendere lo zucchero il piano viene accuratamente pulito e viene coperto con un foglio di nylon, che serve per isolare la superficie di lavoro dallo zucchero fuso.

Il nylon è arrotolato ad un bastone posto all’estremità del piano, da cui può essere srotolato e disteso con facilità.

Non appena la lastra di zucchero si raffredda gli operai la rompono con grosse pale.

Fig. 58- La struttura che sorregge il contenitore per la cottura dello zucchero.

Il risultato di questa prima lavorazione viene portato al mulino, che provvede a rendere la granella più fine e pronta per l’impacchettamento.

L’incendio dell’aprile 2004, di cui abbiamo già parlato descrivendo le altre macchine, si è sviluppato proprio nella stanza dove si trovava il macchinario per la produzione dello zucchero.

Tutta questa ala della fabbrica è stata gravemente danneggiata.

Fig. 60, 61- Due immagini della stanza della macchina per la produzione dello zucchero successive all’incendio del 7 aprile 2004.

A causa del fuoco, ma soprattutto del calore sprigionato dalle fiamme, è crollato il tetto, distruggendo o danneggiando le macchine che si trovavano in quella parte di edificio.

Alcuni macchinari, come il torrefattore sono stati recuperati, altri, come le estrattrici, abbandonati.

La macchina per lo zucchero, l’unica che lavorava nella ditta, non verrà più rimpiazzata, poiché questa produzione era marginale e poco redditizia per l’azienda.

Una volta che i prodotti sono pronti si passa all’ultima fase della lavorazione: il confezionamento.

Alla Crastan non vengono inscatolati soltanto prodotti d’orzo e affini, ma anche cioccolato in polvere e bicarbonato, che vengono lavorati negli altri stabilimenti Crastan.

Anche le confezioni non sono tutte uguali. Ci sono scatole, buste e barattoli in vetro e metallo.

La maggior parte delle macchine confezionatrici si trovano al primo piano, dove un tempo lavoravano numerose donne, indaffarate davanti a grandi tavoli su cui venivano fatti e riempiti i pacchetti dei surrogati Crastan.

Oggi le macchine sono quasi totalmente autosufficienti. Le operaie-ancora oggi questo settore della lavorazione è curato dalle donne- si limitano a caricare e scaricare le macchine, oltre che a controllarne il buon funzionamento e l’ottima riuscita dell’operazione.

All’inizio del 2005, al primo piano sono rimaste tre vecchie macchine confezionatrici, in cui vengono impacchettati orzo, cioccolato in polvere e bicarbonato.

Il confezionamento del cioccolato e del bicarbonato in scatole da 250 grammi avviene in due linee del tutto simili, che provvedono da sole a tutte le fasi dell’operazione, dalla costruzione della bustina e della scatola che contiene il prodotto, al suo riempimento e preparazione per la spedizione. Queste macchine possono essere utilizzate, dopo una accurata pulizia, anche per altri prodotti venduti con la stessa grammatura e tipo di confezione.

Le operaie introducono nella macchina fogli di cartoncino pretagliati e prestampati, che la macchina piega formando la scatola.

In un’altra apertura viene sistemato un rotolo di carta alimentare che la macchina srotola e, grazie a una forma in metallo, modella e incolla per farne un sacchetto.

Una volta pronte le confezioni i bracci meccanici provvedono a inserirle una dentro l’altra.

La scatola continua il suo percorso, grazie ad un nastro trasportatore, passando sotto un dosatore, che la riempie con il giusto quantitativo di prodotto. Questo dosatore è caricato dall’alto, direttamente dai silos di conservazione.

Una volta riempita la confezione, le linguette di cartoncino del coperchio vengono aperte da un braccio meccanico, cosparse di colla distesa da un rullo e richiuse.

La scatola è pronta, ma prima di uscire dalla macchina viene arrotolata in un foglio di nylon e passata in un piccolo forno, che la sigilla definitivamente.

L’altra macchina che si trova al primo piano confeziona prodotti in buste da un chilo.

A differenza delle altre, non si sviluppa in larghezza, ma in altezza, anche perché le operazioni che deve compiere sono molto meno numerose e più semplici rispetto a quelle delle inscatolatrici.

Come nelle altre, la busta viene realizzata

da un congegno che preleva da un rullo la carta plastificata. Non Fig. 64- La macchina imbustatrice.

appena la busta è pronta un dosatore, anch’esso, come gli altri, alimentato dall’alto, la riempie.

L’imbustatrice provvede poi a chiudere la confezione, che esce da uno scivolo da cui l’operaia la preleva.

L’ultima linea di confezionamento rimasta alla Crastan di Pontedera è quella che confeziona i prodotti venduti in barattoli di metallo.

Questa operazione avviene al piano terra, in uno dei piccoli capannoni che si trovano nel cortile della fabbrica.

La macchina in questione, che è di grandi dimensioni, preleva i barattoli dai pancali, e li solleva fino ad appoggiarli sul nastro trasportatore, che, li farà passare attraverso le altre fasi del confezionamento.

In questa prima fase il macchinario raccoglie in un contenitore i fogli di cartone che suddividono i vari strati di barattoli che occupano il pancale.

Dal nastro, le lattine, attraverso uno scivolo raggiungono la macchina

che le riempie, e

successivamente passano a un’altra che ne controlla l’esatta grammatura.

Fig. 65- Il capannone del confezionamento in barattoli.

E’ previsto un altro passaggio, che viene poco usato da quando si impiegano barattoli di latta già stampati. La macchina, infatti, ha anche la possibilità di incollare un’etichetta intorno alla confezione.

Una volta pesato, il barattolo viene chiuso con due diversi tipi di tappi: uno in metallo molto fine, con apertura a strappo, che serve per sigillare la confezione e conservare l’aroma del prodotto, l’altro in plastica, per proteggere ulteriormente il contenuto e per far sì che si possa richiudere una volta aperto.

Quando il barattolo è pronto la macchina prepara una scatola di cartone, in cui poi deposita otto confezioni.

La scatola scorre lungo uno scivolo fino a che un robot la solleva per collocarla su di un pancale.

Anche questa macchina, come tutte quelle presenti alla fabbrica, può confezionare prodotti di diverso tipo, a condizione che siano contenuti in barattoli di latta.

Fig. 67- Il riempimento dei barattoli.

Fig. 68- L’applicazione del tappo in plastica.

Comune Pontedera (Pisa).

Località Pontedera (Pisa).

Tipo Torrefazione.

Tipologia Torrefazione.

Cronologia Fino al 1853 terreno a pastura, dal 1853 al 1870 mulino, dal 1870 al 1896 mulino per la fabbricazione di cicoria, dal 1896 fabbrica di cicoria e surrogati del caffè.

Proprietà Società “Crastan s.p.a.”.

Vie d’accesso o indirizzo Via I Maggio, n°144. Accessibilità interno Si.

Accessibilità esterno Si.

Numero corpi di fabbrica 5: corpo centrale, edificio degli uffici e tre magazzini.

Fonte energetica Elettrica. Presenza di Macchinari Si.

Presenza di villaggio industriale No.

Uso attuale Uffici.

Confezionamento orzo, surrogati del caffè, cioccolato, bicarbonato. Magazzini.

Stato di conservazione Ottimo.

Vincolo Nessuno.

Rischio archeologico Nessuno

Note La ditta Crastan, pur avendo due

stabilimenti nelle vicinanze di Pontedera, mantiene attiva l’antica sede.

Le macchine per la produzione di surrogati e torrefazione dell’orzo erano ancora in funzione prima dell’aprile 2004, quando, dopo un incendio, sono state quasi tutte trasferite nel nuovo stabilimento di Gello (Pi).

Data di compilazione 20 febbraio 2005. Compilatore o fonte di