LE AREE DI GIOCO ALL’APERTO

Nell’area di gioco all’aperto nella corte interna alla scuola ed alla mensa, sono previste delle aree a gioco con temi che riportino i giovani alla pratica di quei giochi “di una volta”, ormai un po’ dimenticati, ma che possano educare i bambini a rapporti interpersonali e al gruppo.

Nella progettazione e realizzazione delle suddette aree dovranno essere tenuti presenti i migliori materiali al fine di rendere la manutenzione agevole ed economica.

PARCHEGGI

Il parcheggio riservato alle persone con disabilità deve essere facilmente individuabile attraverso adeguata segnaletica orizzontale/verticale e deve avere dimensioni adeguate (larghezza non inferiore a m 3,20) per consentire la salita e la discesa.

Deve essere complanare alle aree pedonali di servizio o ad esse collegato tramite rampe o idonei apparecchi di sollevamento.

I parcheggi riservati devono trovarsi il più possibile vicino all’ingresso della struttura (sono consigliabili distanze intorno ai 10 metri): la distanza infatti può essere una barriera.

Per facilitare la manovra di trasferimento di una persona su sedia a ruote in comuni condizioni atmosferiche, i posti auto riservati devono essere preferibilmente dotati di copertura.

Per garantire l'accessibilità quindi, le unità ambientali presenti nel luogo di ricevimento (porte, pavimenti, infissi esterni, arredi fissi, percorsi orizzontali, terminali degli impianti) devono soddisfare determinate esigenze.

3.3 - Materiali, Il Legno Lamellare

Cenni Storici

Dal punto di vista storico il legno lamellare nasce col fine di superare i limiti dimensionali del tondame dal quale si ricavano le travature. Da un solo fusto è infatti impossibile ottenere elementi di sezione e lunghezza necessarie a consentire la copertura di luci libere di 20-30 metri. Inoltre il portamento tipico dei fusti non consente di ottenere travi curve, o della curvatura voluta, di sezione sufficiente. Al primo problema si è ovviato storicamente tramite la realizzazione di travi composte più o meno collaboranti, ad esempio tramite giunzioni a dente di sega. Quest’ultima soluzione, la cui prima intuizione si fa risalire a Leonardo, è attuabile con semplicità, ed è stata frequentemente utilizzata nel caso di membrature orizzontali, quali ad esempio le catene, che devono superare ampie luci.

Il secondo problema fu affrontato per la prima volta nel XVI secolo quando si sviluppò nei costruttori l’idea di utilizzare il legno mediante assemblaggio di varie parti per ottenere centine ed archi. Il primo tentativo concreto a cui si sappia dare paternità è stato quello di Philibert Delorme in Francia, il quale riuniva mediante chiodatura più tavole in strati sovrapposti dando approssimativamente la forma dell’arco voluto, quindi profilando con una sega l’estradosso. Le tavole mantengono la loro planarità e la trasmissione dei carichi è affidata essenzialmente alla tenuta della chiodatura. Il passo successivo è stato compiuto da Emy nel 1823, realizzando archi mediante chiodatura di tavole unite in pacchi con bulloni passanti. In seguito, prima Migneron e poi Wiebeking, misero a punto un sistema che prevedeva un arco con lamelle formate da travi curvate a freddo e

tenute a pressione da staffe metalliche, ma a differenza del francese Migneron, nel sistema ideato da Wiebeking, il bloccaggio delle travi era assicurato da biette in legno che assorbivano le possibili tensioni di scorrimento. Infine, nel 1905, con lo sviluppo dei collanti, Hetzer iniziò ad applicare la tecnica che ha portato alle attuali strutture in legno lamellare incollato.

In Italia, l’introduzione del legno lamellare come sistema costruttivo alternativo è storia recente e ha avuto inizio nella regione alpina che per tradizione storica possiede una solida cultura del legno, in Alto Adige. E’ soprattutto in Val Pusteria, intorno al 1960, che il lamellare, importato dalla vicina Austria, fa la sua prima comparsa. Viene utilizzato soprattutto nella ricostruzione dei fienili dove è impiegato per sostituire le grandi travi di colmo in legno massello.L’odierna tecnologia di utilizzo del legno consiste nella divisione del tronco in tavole essicate ed assortite in qualità, giuntate di testa a formare le “lamelle” calibrate in spessore (di norma intorno ai 33 mm). Infine, disposte a pacchi e tra loro incollate a formare le travi, elementi strutturali compositi di dimensioni, sezione e caratteristiche geometriche svincolate dalla geometria iniziale del tronco.

Le caratteristiche di resistenza meccanica sono superiori a quelle del legno massiccio da cui provengono, grazie alla scelta delle tavole ed alle eliminazioni di tutti quei difetti non compatibili con l’uso strutturale, nonché all’uso di collanti sintetici ad elevata resistenza, sia meccanica che nel tempo.

Affinché si possa parlare di travi in legno lamellare, si deve essere in presenza di più di due tavole incollate tra loro, lo spessore delle lamelle di regola non dovrebbe superare i 40 mm e la larghezza i 220 mm. Nel caso che la larghezza superi tale misura si dovrà procedere ad utilizzare tavole tra loro accostate oppure snervate tramite fresature longitudinali. La lunghezza degli elementi costruttivi non è

limitata, se non da problemi di produzione di trasporto e di montaggio. Con il sistema costruttivo in legno lamellare, applicato su vasta scala nel secondo dopoguerra, grazie allo sviluppo ed all’affidabilità raggiunta dai collanti, è possibile realizzare travature in legno a sezione piena di diverse misure, di lunghezze notevoli ed anche curvate. Il tutto con crescente automazione degli impianti ed una sempre maggiore filosofia della prefabbricazione.

La Normativa

Nel nostro paese la progettazione e la realizzazione di opere di ingegneria civile sono regolate da un corpus legislativo costituito da leggi e decreti la cui applicazione è obbligatoria. Scopo comune a tutte le norme tecniche è garantire che le costruzioni posseggano i livelli di sicurezza minimi scelti dal legislatore. A tal fine ogni progetto comprendente strutture in c.a., c.a.p., o metalliche deve essere depositato, a cura del costruttore, in un archivio esistente presso l’Ufficio del Genio Civile competente per territorio. Tale obbligo però non riguarda le strutture in legno lamellare. In Europa la situazione ha una connotazione molto diversa, determinata dalla presenza di specifiche norme nazionali, tra cui citiamo quelle internazionalmente più conosciute:

Nel quadro dell’armonizzazione europea, e nell’ambito dell’attuazione della Direttiva CEE 89/106/EEC relativa ai prodotti dell’industria, è stato preparato a cura del CEN (Comitato Europeo di Normazione) l’Eurocodice 5 sulle strutture in legno, suddiviso in tre parti:

1. Regole generali e regole per gli edifici;

2. Regole generali, progettazione strutturale contro l'incendio; 3. Ponti.

L’Eurocodice è una formulazione di normativa da applicarsi ai paesi europei aderenti alla CEE che coinvolge tecnici, produttori, ditte

DIN 1052 -Germania :

si tratta di una norma generale di calcolo estremamente valida e completa, si pensi che la prima edizione vide la luce nel 1933, mentre l’ultimo aggiornamento risale al 1996

REGLES C.B. 71

-Francia : elaborate nel 1981 dal Centre technique du bois; SIA 164 - Svizzera : Construction en bois (Zurigo, 1981);

BSI 5268/1988 -Inghilterra :

Structural use of timber; code of practice for permissibile stress design, materials and workmanship (Londra, 1988);

ÖNORM - Austria :

B 4100, parte 1 (Costruzioni in legno – simboli), parte 2 (Strutture portanti in legno) e B 4101 (Costruzioni in legno, strutture portanti nell’edilizia).

operanti nel settore, al fine di giungere a una codificazione unica, anche a difesa della qualità e della produzione del legno lamellare, nonché della qualificazione del personale che deve essere specializzato.

Nelle tabelle sottostanti sono riportate le caratteristiche tecniche del legno lamellare incollato secondo le norme DIN 1052:

Tensioni Ammissibili [N/mmq]

Moduli di elasticità [N/mmq] – Caratteristiche del legno

Coefficiente per carico di punta – snellezza: λ= I0/i

Con l’introduzione dell’Eurocodice 5, il progettista strutturale ha a disposizione il legno lamellare classificato in base ad un sistema di classi di resistenza, analogamente a quello che già avviene per la classificazione del calcestruzzo.

Tecnologia e Produzione

Il legno lamellare è ancora indubbiamente legno e di questo mantiene tutti i pregi, ma è anche un prodotto nuovo, un prodotto industriale che attraverso il procedimento tecnologico supera i difetti propri del legno massello.

Il processo di produzione del legno lamellare incollato è l’insieme delle operazioni eseguite in appositi stabilimenti, che consistono essenzialmente nella riduzione del tronco in assi e nella loro ricomposizione, tramite incollaggio, fino a dare origine a elementi di forma e dimensione prestabilita.

Il processo tecnologico consiste nelle seguenti fasi:

Scelta del legname: Le caratteristiche tecniche del prodotto finito

attendibili, occorre partire da una materia prima avente caratteristiche il più omogenee e uniformi possibile. Qualsiasi tipo di legname può essere potenzialmente utilizzato per tale tecnologia, anche se scelte tecnico-economiche indirizzano, di fatto, l’industria produttrice all’uso di legnami facilmente reperibili, incollabili e meno costosi, compatibilmente ai requisiti richiesti. In Europa si utilizza quindi quasi esclusivamente l’abete rosso, per lavorazioni speciali talvolta il pino silvestre, il larice e il rovere. Le essenze legnose vengono suddivise, per il legno lamellare, in due categorie o classi, che ne individuano la qualità e le caratteristiche fisico-meccaniche e che condizionano i valori delle corrispondenti tensioni massime ammissibili.

Tali classi o categorie sono (secondo le DIN 1052):

I Categoria

:

legno scelto senza traccia di putredine o danni di insetti, inclinazione massima della direzione delle fibre rispetto alla direzione della tavola non superiore al 10%, nodi sani, non raggruppati, con diametro massimo pari a 30 mm, peso specifico non superiore a 500 Kg/mc (al 20% di umidità) e spessore medio annuo di crescita del tronco non superiore a 3 mm.

II Categoria

:

legno scelto con criteri meno rigidi, tuttavia senza traccia di putredine o danni di insetti, ma con tolleranze maggiori di diametro dei nodi (fino a 40 mm), inclinazione di fibre (fino al 12%), pesi specifici non inferiori a 400 Kg/mc (al 20% di umidità) e spessore medio annuo di crescita non superiore a 4 mm.

− Dimensioni del materiale: La normativa DIN, mentre non fissa

la lunghezza minima delle assi, ne limita invece lo spessore e la sezione trasversale e precisamente:

a) l’area della sezione trasversale massima non deve superare 60 cm2 (per legni di conifera), 50 cm2 (per legni di latifoglia);

b) la massima larghezza consentita è pari a 25 cm per la singola lamella con uno spessore non superiore a 30 mm, anche se può essere aumentato fino a 40 mm in elementi costruttivi diritti, i quali non siano esposti a variazioni

climatiche rilevanti. Nella pratica costruttiva le lamelle hanno uno spessore finito intorno ai 33 mm e una larghezza pari a quella della sezione trasversale dell’elemento strutturale, normalmente variabile fra 10 e 22 cm, con variazioni modulari di 2 cm e lunghezza delle lamelle di 400-500 cm. Nelle travi curve, per limitare le tensioni di curvatura che possono nascere in direzione sia parallela sia normale alle fibre, il raggio di curvatura degli elementi strutturali in lamellare deve essere pari almeno a 200 volte lo spessore delle singole lamelle.

− Essiccazione: L’essicazione è l’operazione tesa a ottenere

quel grado di umidità del legno compatibile col tipo di colla e, soprattutto, confacente alla destinazione delle strutture. Generalmente essa deve essere compresa fra il 7 e il 16%. Fra due lamelle successive però la differenza di umidità non deve superare il 4%. Gli impianti per la produzione del lamellare

dispongono di essiccatoi. Il legname è messo nelle celle di essiccazione e portato al grado di umidità necessario alla lavorazione ed alla resistenza richiesta. Dopo l’essicazione, poiché il tasso di umidità non è regolare all’interno di una stessa lamella, essendo più basso in periferia che al centro, le lamelle vengono lasciate riposare per due, tre giorni all’interno dello stabilimento prima di essere portate alla linea di lavorazione.

− Controllo della qualità delle tavole: Prima della giuntatura le

tavole subiscono un controllo dell’umidità e della difettosità, più o meno automatizzato a seconda dell’azienda, il quale porta all’eliminazione dei difetti più gravi e delle eventuali sacche di umidità.

La verifica dell’umidità (Fig. 1) avviene sulle lamelle prima della loro intestazione per mezzo di test selezionatore tipo passa-non passa. Se l’umidità rilevata nelle lamelle è compresa fra i limiti prefissati, un segnale verde consente il proseguimento delle operazioni, altrimenti il segnale rosso lo arresta fino alla rimozione del pezzo. Le condizioni ambientali, invece, sono costantemente registrate su apposite carte che segnalano

eventuali anomalie, evidenziando i valori che superano i limiti inferiori e superiori delle bande di controllo. Queste verifiche interessano tutto il reparto dove si svolgono le lavorazioni, che si succedono a cascata, dal deposito delle lamelle, alla loro intestazione, piallatura, incollaggio, sovrapposizione e pressaggio.

Contemporaneamente al controllo dell’umidità delle lamelle, viene effettuato quello visivo degli eventuali difetti del legno (Fig. 2), come per esempio l’eccessivo numero di nodi,

imbarcamenti, inclinazione delle fibre e vengono tagliate le estremità delle assi, eliminando screpolature e fessurazioni di testa.

Questa fase deve essere affidata a maestranze qualificate e responsabili.

− Giuntatura di testa: Per realizzare elementi strutturali di

lunghezza maggiore della singola tavola o asse sono necessari giunzioni di testa. Di solito le giunzioni trasversali correnti fra le varie lamelle vengono effettuate con giunti detti a pettine o a dita (Fig. 3), e vengono opportunamente sfalsate al fine di non indebolire una stessa sezione trasversale o una zona dell’elemento strutturale. Questo tipo di giunto è oramai nella prassi considerato come il più vantaggioso, in quanto consente di ottenere un’ampia superficie di incollaggio, una volta realizzata l’unione è autoserrante, e ha bassi sfridi rispetto ad altri tipi di giunzioni. Successivamente alla fresatura si ha l’incollaggio di testa delle tavole (Fig. 4), effettuato da apposite macchine che applicano forze di compressione variabili in relazione alla lunghezza dei denti dei giunti.

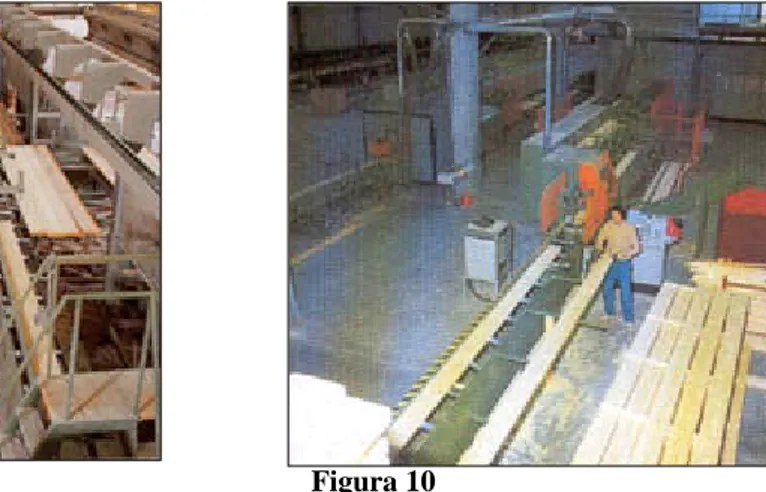

Figura 10 Figura 11

− Piallatura e calibratura delle tavole: Le tavole così composte

vengono piallate, in modo da offrire superfici piane in vista dell’incollaggio delle facce delle tavole per la successiva formazione della trave. Questo tipo di operazione, unitamente alla calibratura attraverso la quale si ottengono tavole di spessore costante, evita l’instaurarsi di tensioni che possono dare luogo alla formazione di cretti durante la pressatura. Inoltre la piallatura consente di ottenere superfici lisce, requisito molto importante in fase di incollaggio.

− Incollaggio delle lamelle: Le colle e le operazioni di

incollaggio costituiscono una fra le operazioni più importanti e delicate dal punto di vista operativo e tecnologico. Gli incollanti devono instaurare legami intermolecolari fra la colla stessa e le sostanze che costituiscono il legno, cioè le fibre di cellulosa e lignina, in modo da garantire, nel piano di incollaggio, lo stesso legame. Le resistenze fisico-meccaniche del collante devono essere almeno eguali a quelle del legno, in modo che i piani di incollaggio non siano piani preferenziali di rottura. Le colle più comunemente usate nella pratica

costruttiva sono: Figura

13

Figura 12

L’applicazione della colla sulle lamelle avviene automaticamente e il sistema attualmente più utilizzato è quello della cosiddetta “incollatrice a fili” (Fig. 5) che consente di ottenere la realizzazione di un piano di incollaggio con distribuzione abbastanza uniforme della colla.

Colle a base di urea-formolo:

queste colle, di colore bianco, hanno una tenuta mediocre, soprattutto se sottoposte a elevate temperature e quindi in presenza di notevoli escursioni termiche. Per contro presentano un costo abbastanza vantaggioso. Sconsigliabili per esterni e per elementi strutturali esposti agli agenti atmosferici.

Colle a base di

resorcina-formaldeide:

di colore rosso-bruno, sono tra le più usate perché più resistenti all’aggressione degli agenti atmosferici, specialmente in climi caldo-umidi, anche se sono le più onerose per costi fra le colle del legno; consentono ottime prestazioni in ambienti difficili e mantengono le proprie caratteristiche nel tempo.

Colle a base di melammina-urea-formaldeide:

ultimamente molto utilizzate, queste colle sembrano offrire caratteristiche meccaniche assimilabili a quelle delle colle resorciniche e sono di colore bianco. La normativa attuale non consente comunque il loro utilizzo per strutture portanti all’aperto.

− Pressatura: Per realizzare l’incollaggio fra le lamelle bisogna

sottoporre l’elemento strutturale a una pressione il più possibile uniforme; tale operazione viene effettuata in apposite presse. Le presse sono costituite da una struttura fissa sulla quale si fa agire un meccanismo di pressatura costituito normalmente da martinetti idraulici o pneumatici. L’operazione di posizionamento delle lamelle e di chiusura della pressa deve essere fatta il più rapidamente possibile, onde evitare che la colla cominci a indurire. Per la chiusura delle presse si procede dal centro verso le estremità. Le travi così realizzate rimangono in pressa per un periodo di 12 ore o più, secondo il tipo di colla, la temperatura e la forma della trave. La temperatura ambiente non deve comunque essere mai inferiore a 18° C. In caso di travi curve, si utilizza un’altra pressa dotata di guide mobili che vengono posizionate secondo una sagoma precedentemente disegnata sul suolo. Dalla descrizione delle fasi di produzione fin qui condotta si intuisce l’importanza del condizionamento dei locali di produzione; il legname non deve variare il proprio contenuto idrometrico durante la produzione delle travi poiché il processo chimico che sta alla base della polimerizzazione delle colle è fortemente influenzato dalle condizioni termoigrometriche dell’ambiente in cui esso avviene.

− Piallatura delle travi: Rimosse dalla pressa le travi sono

lasciate 1-2 giorni a riposo all’interno dello stabilimento. Quindi fatte passare dentro una pialla fissa di forte capacità in modo da dare all’elemento lo spessore finito e rendere

− Finitura e impregnazione: Nel reparto finitura la trave viene

intestata realizzando le sagomature di progetto, i fori ed i tagli necessari per l’assemblaggio di elementi metallici. ’ultima operazione in ordine di tempo consiste nell’applicazione di prodotti impregnanti tramite semplice spennellatura, sostanze cioè con funzione di preservare il legno da insetti, funghi, umidità e con un pigmento che conferisca alle travi il colore voluto. Tale operazione dovrebbe rientrare in seguito tra le operazioni di manutenzione ordinaria.

RESISTENZA AL FUOCO

Il comportamento dei materiali

Il comportamento dei materiali e dei componenti utilizzati in edilizia è valutato sulla base di parametri convenzionali la cui conoscenza consente di formulare ipotesi sulla sicurezza dei manufatti in cui tali materiali o componenti sono impiegati. La resistenza al fuoco riguarda infatti sia il comportamento dei materiali che quello dei manufatti. Si intende per “reazione al fuoco” il grado di partecipazione di un materiale al fuoco al quale è esposto. Essa dipende da intensità e durata dell’azione della sorgente di calore alla quale il materiale è esposto. Giuridicamente la materia è regolata dal Dm del 26/06/84, che stabilisce le prove e i criteri di valutazione dei risultati, in base ai quali i materiali si suddividono in 6 classi: classe 0 per i materiali incombustibili, classe da 1 a 5 per i materiali combustibili come il legno. Usualmente il legno rientra nella classe 3, ma alcune particolari specie legnose possono rientrare in classe 1. Per quanto riguarda la resistenza al fuoco E, essa si può definire

come: la capacità di un manufatto di svolgere le funzione per cui è stato realizzato per un certo tempo dopo l’inizio dell’incendio. Essa è quindi convenzionalmente espressa in minuti. Le funzioni da garantire sono diverse a seconda che si tratti di elementi:

− separanti: al resistenza al fuoco esprime il grado di isolamento termico I, cioè la capacità di un elemento di impedire o rallentare la trasmissione del calore dal lato esposto al lato non esposto al fuoco.

− compartimentali: la resistenza al fuoco esprime il grado di tenuta al fuoco E, cioè la capacità di un elemento sottoposto all’azione del fuoco su un lato di impedire il passaggio di fiamme, vapori, gas e fumi sul lato non esposto.

− portanti: la resistenza al fuoco riguarda esclusivamente la stabilità R, cioè la capacità dell’elemento di conservare la propria resistenza meccanica sotto l’azione del fuoco.

Il legno è un cattivo conduttore del calore

La propagazione del calore nel legno avviene per trasferimento di massa, in pratica per diffusione di gas caldi. Il fronte di avanzamento di questi gas determina l’innalzamento della temperatura fino a valori che innescano la demolizione termica del legno con l’insorgere della carbonizzazione. La velocità di carbonizzazione può essere, e di fatto viene assunta, come un indice della minor capacità del legno di resistere al fuoco. La temperatura del legno rimane invariata appena al di sotto della superficie che limita la

zona interessata dalla combustione. Quindi si possono considerare le caratteristiche meccaniche della parte del legno non interessata dalla combustione (quella al di là del fronte di carbonizzazione) praticamente costanti. In realtà, al di là del fronte di carbonizzazione, in uno strato di profondità limitata la temperatura si porta a valori che, pur non innescando la carbonizzazione, alterano le proprietà del legno: tenere conto o meno di questo fatto porta a differenti provvedimenti normativi.

La protezione del legno dal fuoco

I trattamenti in grado di modificare alcuni aspetti del processo di combustione del legno, definiti come trattamenti ignifughi o igniritardanti, consistono solitamente nell’applicazione nella massa o in superficie di sostanze capaci di impedire o comunque ritardare l’accensione del materiale. Si utilizzano fondamentalmente sistemi di protezione passiva, vale a dire rivestimenti incombustibili e compatti che esplicano esclusivamente un’azione isolante in modo da proteggere il legno dall’azione del calore o trattamenti che agiscono direttamente sul processo di combustione del materiale.

Trattamenti in grado di modificare alcuni aspetti del processo di combustione

L’azione delle sostanze utilizzate si esplica generalmente o tramite svolgimento di gas incombustibili, che diluendo i gas infiammabili derivanti dalla degradazione termica del legno che ne impediscono l’accensione (esempio: i fosfati ammoniaci, riscaldati oltre determinate temperature, si decompongono e sviluppano gas quali ammoniaca che alterando la composizione della miscela

combustibile/aria rendono impossibile la propagazione della fiamma), oppure tramite inibizione delle reazioni di ossidazione in fase gassosa mediante la neutralizzazione di radicali in grado di combinarsi rapidamente con l’ossigeno, tipo H, OH e altri, e liberazione di radicali inerti.

Trattamenti superficiali sul legno

I prodotti intumescenti sono composti di sostanze che sotto l’azione del calore liberano gas non infiammabili o radicali in grado di bloccare le reazioni di ossidazione in fase gassosa estinguendo in tale modo le fiamme. I prodotti intumescenti sono essenzialmente costituiti da una sostanza avente la funzione di garantire la necessaria adesione al supporto, che sotto l’azione del calore si degrada in un residuo incombustibile e acqua e si decompone producendo gas inerti che diluiscono i gas infiammabili provenienti dalla degradazione del legno e ne impediscono l’accensione facendone espandere il residuo e formando una schiuma (intumescenza o meringa) che, solidificando, funge da isolante. La partecipazione del materiale all’incendio è espressa dalla reazione al fuoco, che dipende dall’intensità e dalla durata dell’azione della sorgente di calore alla quale il materiale è esposto e rappresenta il fattore fondamentale di rischio in caso di attacco termico. La legislazione italiana considera fondamentali i parametri di diffusione superficiale delle fiamme; giuridicamente, infatti, la materia è regolata dal Decreto ministeriale numero 48 del 26 giugno 1984 che, oltre a una prova di non combustibilità, contempla tre casi: i due di seguito citati sono i soli che riguardano l’edilizia:

1. La reazione al fuoco dei materiali sospesi, suscettibili di essere investiti da una piccola fiamma; si esegue il metodo Cse Rf 2/75/A nel

caso possano essere investiti su una sola faccia e il metodo Cse Rf 1/75/A nel caso possano essere investiti su entrambe le facce.

2. La reazione al fuoco dei materiali sottoposti all’azione di una fiamma d’innesco, in presenza di calore radiante, per cui si segue il metodo Cse Rf 3/77.

Quello che preme sottolineare è che i parametri fondamentali per valutare gli esiti di queste prove sono legati all’entità e alla velocità della diffusione delle fiamme. I sistemi intumescenti possono effettivamente aumentare la resistenza al fuoco delle travi lamellari incollate, fino a 10 minuti.

Confronto con altri materiali

Un argomento interessante da trattare è il confronto del legno lamellare con gli altri materiali utilizzati per la costituzione delle strutture portanti; l’analisi successiva comparerà le caratteristiche del legno con quelle dell’acciaio e del cemento armato.

Acciaio

L’impiego dell’acciaio nelle costruzioni risale alla metà del milleottocento, fin da subito, grazie alle sue caratteristiche, permise la costruzione di opere fino a poco tempo prima impensabili:

− Assoluta sicurezza alle azioni del sisma.

− Elevata resistenza nel tempo alla corrosione dovuta alle

− Estrema disponibilità alla creazione di forma e funzioni innovative.

− Ampia libertà di progettazione architettonica senza limiti di mediazione.

− Ingombri ridotti e precisione meccanica.

− Possibilità di ampliamenti e varianti in tempi successivi.

− Contenimento dei costi, anche per la notevole facilità di mantenimento nel tempo.

− Salvaguardia dell'ambiente, in quanto l'acciaio conserva la sua prerogativa di totale riciclabilità.

− L'esclusiva della rapidità, il contenimento dei costi e dei tempi di esecuzione è un imperativo della moderna edilizia.

− L'estrema resistenza consente anche il trasporto a lunghissime distanze, per terra o via mare, senza il minimo rischio.

− Elevati standard tecnici e gli aspetti organizzativi sono tali da minizzare i tempi e i problemi di ogni fase realizzativa.

La precisione meccanica e gli ingombri ridotti dell’acciaio semplificano al massimo l'installazione dagli impianti e consentono l'utilizzo dei più avanzati sistemi di isolamento termico e acustico attraverso manti di copertura e tamponamenti di tipo ventilato, controsoffitti fonoassorbenti, pannelli e vetri ad alto potere isolante e qualsiasi tipo di canalizzazione per impianti di condizionamento, elettrici o di trasmissione dati, senza compromettere in alcun modo l'estetica e la vivibilità dell'ambiente.

Cemento armato

L’acciaio risulta fino agli inizi del ventesimo secolo il materiale principe delle costruzioni. Con la ricerca e lo studio di nuovi materiali da applicare nel campo delle costruzioni, si inizia a scoprire le qualità del calcestruzzo armato grazie alla sua economicità ed allo sviluppo di sistemi di calcolo adeguati che permettono di sfruttarlo come materiale particolarmente idoneo alla copertura di grandi luci. La resistenza dell’acciaio alla trazione e del calcestruzzo alla compressione si trovano unite in un unico materiale; fondamentalmente è possibile assegnare al calcestruzzo armato, in ogni sezione trasversale, la resistenza alla trazione e alla compressione corrispondenti allo stato tensionale che si instaura; caratteristica, questa, che permette di realizzare costruzioni nelle quali viene eliminata la distinzione tra elementi attivi e passivi, ossia portanti e portati.

Le caratteristiche statiche, l’economicità, legata alla facilità di reperire ovunque i componenti base, l’ottimo comportamento e la capacità di resistenza al fuoco, la possibilità di ottenere qualsiasi forma e le particolari caratteristiche della superficie a vista offrono al progettista infinite possibilità espressive, soprattutto nel campo delle coperture di grandi luci.

In epoca moderna la realizzazione delle grandi coperture in cemento armato è legata all’applicazione di diversi sistemi e tecnologie costruttive. Il getto in opera consente la realizzazione di qualsiasi tipo, dimensione e forma di copertura; la prefabbricazione in stabilimento o a “piè d’opera”, in relazione alle dimensioni e alla trasportabilità degli elementi, permette grande rapidità di esecuzione ed economicità; la copertura “semiprefabbricata”, ovvero realizzata mediante sistemi misti, composti da elementi principali prefabbricati solidarizzati con

getto in opera, unisce i vantaggi della “monoliticità” del calcestruzzo alle esigenze di economicità, rapidità esecutiva e fruibilità veloce degli ambienti. Inoltre, l’introduzione di elementi precompressi (pre-tesi o post-tesi) ha permesso il superamento di luci sempre più rilevanti ed ha permesso lo sviluppo di tecnologie costruttive sempre più veloci ed efficaci.

La continua ricerca, l’introduzione sul mercato di conglomerati ad elevate prestazioni tecniche, ottenuti attraverso l’utilizzo di additivi e componenti base di qualità superiore, l’introduzione di elementi nuovi, come nel caso dei fibrocementi, controlli più avanzati sui materiali e sulla produzione consentono di estendere l’applicazione del calcestruzzo laddove l’impiego era condizionato dai tradizionali limiti del materiale: durabilità, degrado, scarso adattamento alle atmosfere aggressive, impermeabilità, ecc.

Va ricordato, inoltre, che caratteristica fondamentale del calcestruzzo è la massa: essa conferisce al materiale un’elevata inerzia termica e buone caratteristiche di isolamento acustico, migliorando quindi gli standard abitativi degli ambienti così progettati.

Legno lamellare

Il legno lamellare, come già illustrato in precedenza, è stato appreezzato solo recentemente nel nostro paese, ma l’impiego di questo materiale sta prendendo sempre più corpo date le sue ottime caratteristiche. Il lamellare nelle grandi strutture consente di ottenere luci molto ampie con pesi assai contenuti (470 kg/m3) e per il rapporto tra peso e resistenza meccanica, il legno lamellare è in condizioni nettamente privilegiate nei confronti dell’acciaio e del cemento armato, senza trascurare la sua elevata resistenza alla corrosione ed

alla trasmissione del calore. I settori di attività nei quali il legno lamellare viene comunemente

impiegato, sia nel settore pubblico e nel privato, sono i più svariati: dall’edilizia sportiva a quella industriale, dalle coperture per strutture ricettive a quella di edifici religiosi. Inoltre non va sottovalutato, come in qualsiasi esercizio, che la drastica riduzione dei tempi di cantiere permette un più veloce utilizzo delle strutture, un risparmio sui costi di gestione del cantiere ed un anticipato rientro dei capitali investiti.

Il legno lamellare presenta buona resistenza nei riguardi delle varie sollecitazioni meccaniche; inoltre, poichè il coefficiente di dilatazione

termica del materiale è molto basso (circa 1/3 rispetto a quello dell'acciaio o del c.a.), le strutture non presentano particolare sensibilità alle variazioni di temperatura. Rispetto alle tradizionali travi in legno massello le travi lamellari possono in particolare essere realizzate in lunghezze maggiori, con un rapporto base/altezza più favorevole ai fini della resistenza meccanica e con forme non necessariamente rettilinee. Il lamellare nelle grandi strutture consente di ottenere luci molto ampie con pesi assai contenuti e per il rapporto tra peso e resistenza meccanica, il legno lamellare è in condizioni nettamente privilegiate nei confronti dell'acciaio e del cemento armato.

SVILUPPO SOSTENIBILE e BIO-ARCHITETTURA

I termini bio-architettura e bio–edilizia identificano il progressivo adeguamento al principio di sostenibilità del modo di costruire e di trasformare il territorio. I prodotti realizzati in legno soddisfano pienamente i 4 principi della bio edilizia:

− ridurre l’impiego di energia in tutto il ciclo di vita della struttura;

− minimizzare l’inquinamento ambientale;

− ridurre il consumo di risorse non rinnovabili;

− minimizzare l’inquinamento dell’ambiente abitato e i possibili danni alla salute degli occupanti.

Per edilizia sostenibile si intende un'edilizia che soddisfi i bisogni dell'attuale generazione senza limitare la capacità delle generazioni future di soddisfare le proprie.

Si tratta di un processo che promuove lo sviluppo economico salvaguardando la salute dei singoli, della società e dell'ecosistema, senza sprecare risorse.

Utilizzare il legno come materiale da costruzione diviene una scelta naturale per una edilizia sostenibile.

Infatti i principi generali su cui essa si basa sono:

− l'utilizzo di materiali rinnovabili, traspiranti e gradevoli al tatto;

− la riduzione del consumo di energia in tutte le fasi del ciclo di vita dell'edificio: produzione trasporto, costruzione, esercizio, demolizione e smaltimento);

− la minimizzazione dell'impatto su suolo, acqua ed aria in tutte le fasi del ciclo di vita dell'edificio;

− rendere facili le rimozioni, sostituzioni o integrazioni. Figura 16

Esempi applicativi

Chiesa del SS. Sacramento di Andria

Figura 17

Il luogo dell'intervento si colloca in una zona urbanizzata qualche decina di anni fa in modo denso e privo di particolari qualità. L'area, estesa circa 3900 metri quadrati, si trova delimitata anteriormente da due strette strade sulle quali si attestano edifici residenziali multipiano di concezione ordinaria, e posteriormente da una stretta fascia di modesti fabbricati quasi fatiscenti, al di là dei quali corre una linea ferroviaria. Sul suolo insisteva già un edificio, sorto circa venti anni fa, che, tra l'altro, ospitava una sala utilizzata provvisoriamente quale aula liturgica. Le prime proposte progettuali, relative alla costruzione di una nuova chiesa, risalgono, infatti, ormai a una decina d'anni fa, ma l'incarico effettivo ai progettisti è stato assegnato solo nell'aprile del

1998, quando l'intervento è apparso concretamente attuabile, grazie alla possibilità di ottenere un adeguato finanziamento da parte della Commissione Episcopale italiana nell'ambito dei programmi per la realizzazione di nuove chiese.Sorta in una delle estremità dell'area disponibile (di forma all'incirca rettangolare), per poter così usufruire anche di un ampio spazio per giochi e attività sportive, la nuova chiesa del Ss. Sacramento, dal punto di vista planimetrico, ha la forma di un ventaglio. Si tratta, cioè, di una superficie semicircolare, suddivisa in settori di ampiezza diversa, che accoglie l'assemblea dei fedeli intorno, e non davanti, all'altare. Nella parte posteriore dell'edificio, trovano poi posto la sacrestia e alcuni spazi per l'attività parrocchiale, mentre è disponibile anche un vasto seminterrato, il cui perimetro è esattamente corrispondente a quello dei volumi fuori terra. La copertura è una superficie elicoidale, nella quale l'ordinaria direttrice rettilinea è stata sostituita da una sezione composita, in parte curva, con la concavità rivolta verso l'interno della chiesa, in parte rettilinea inclinata. Gli elementi portanti del tetto sono costituiti da travi in legno lamellare, che si diramano a raggiera, in modo totalmente visibile, dal semicilindro del campanile che fa da sfondo all'altare, con una conformazione congruente con quella del tetto.

Il sistema strutturale dell'edificio si articola, dunque, in due sub-sistemi: uno in legno lamellare e l'altro in cemento armato ordinario. In particolare, la copertura delle aule liturgiche (il cui pacchetto comprende manto in rame, materassino isolante e tavolati, per un peso proprio di 45 kg/mq) è sostenuta da un complesso di travi in legno lamellare ad andamento in parte curvilineo.

Queste, dipartendosi secondo i raggi del semi-cerchio della pianta, sono semplicemente appoggiate da una parte sul nucleo cilindrico centrale in cemento armato (il campanile), dall'altra su di un telaio perimetrale, anch'esso in cemento armato.

Figura 19

Oltre al nucleo centrale e al telaio perimetrale, il complesso strutturale in cemento armato comprende un insieme di travi e pilastri che formano telai radiali (portanti il solaio di calpestio delle aule), un sistema ordinario intelaiato, su due livelli (corrispondente alla sacrestia) e le fondazioni, costituite da un graticcio di travi rovesce e da una platea circolare.

Ex acciaieria di Cortenuova

Figura20

La grande area dell'ex acciaieria di Cortenuova pur essendo tangente alla linea ferroviaria Milano-Venezia e ad essa collegata mediante uno scalo oggi dismesso, occupa una posizione defilata rispetto alle grandi vie di comunicazione su gomma al centro di un vasto ambito della pianura bergamasca ancora oggi completamente agricolo.

Il forte proposito dell'attuale Amministrazione Comunale ed il convincimento che il decentramento dell'area dalle zone limitrofe urbanizzate e congestionate costituisca un privilegio nell'accessibilità e nella vivibilità del sito trasformato da area dismessa a luogo di lavoro e di incontro hanno determinato il recupero dell'ex acciaieria.

Figura 21

Il nuovo villaggio commerciale “Le Acciaierie" è costituito essenzialmente da quattro edifici staccati ma compenetranti nelle attività che ospiteranno, pensate queste ultime per coadiuvarsi ed arricchirsi vicendevolmente:

− Il centro commerciale con la sua grande piazza coperta

dall'enorme involucro trasparente della cupola ad ombrello voluta per essere essenzialmente un luogo di incontri, di divertimento e di ristorazione;

− Il "city park" che racchiude in se più attività ludiche e ricreative, dal cinematografo multisale al bowling e dai vari punti di ristoro panoramici alle sale gioco;

− L'albergo con le sue cento stanze, le grandi sale per video conferenze cablate ed il suo eliporto;

− Il piccolo brico center con la sua attività specialistica atta a fornire materiali e mezzi per le piccole attività del tempo libero.

Figura 22

A servizio di questa grande area trasformata sono state avviate ed oggi in via di completamento grandi opere di comunicazione compreso il recupero e la riattivazione dello scalo ferroviario, opere di raccolta e dissipazione nel sottosuolo delle acque piovane, opere per la raccolta, il trattamento e lo smaltimento degli scarichi civili, opere di ricostruzione ambientale con intense piantumazioni e costruzioni di oasi verdi, costruzione di nuove dorsali energetiche e telefoniche. Il progetto, che trae ispirazione dalla forma del grande tendone circense, si articola essenzialmente attorno ad un grande spazio coperto avente funzione di piazza circondata da un insieme di aree espositive e di vendita collegate fra loro da percorsi pedonali. Al centro dunque un ampio spazio comune dove collocare le attività ricreative e di servizio per il ritrovo e per ospitare saltuariamente manifestazioni di spettacolo e di intrattenimento. Tutto intorno una moltitudine di piccole, medie e grandi aree per l'esposizione e la

vendita al dettaglio di una molteplicità di merci alimentari e non alimentari.

Al centro dell'idea progettuale c'è quindi il preciso intento di costruire un insieme urbano complesso dove le attività e i rapporti sociali siano favoriti dall'acquisto dei beni di consumo e dall'incontro fra le persone così come in un qualsiasi mercato di quartiere.

Figura 23

Il centro commerciale ricopre un'area di circa 58.000 mq, per la maggior parte edificato in calcestruzzo di forma rettangolare, dove spicca una zona a pianta circolare risolta con una copertura a vetri e due ali laterali simmetriche perimetrali alla zona circolare. Le strutture di queste ultime parti sono state interamente realizzate in legno lamellare.

La struttura della zona circolare copre la piazza del Centro Commerciale ed è costituita da una copertura in legno lamellare del diametro di circa 82 metri, che da un punto di vista formale, la possiamo definire un enorme "ombrello". Tale "ombrello" è composto

da due parti, una cupola con torre centrale e un anello circolare quasi piano, lungo tutto il suo perimetro.

Figura 24

La cupola del diametro di 43 metri è realizzata con archi in legno lamellare. Gli archi sono incernierati nella parte alta, verso il centro della cupola, su una torre centrale, alta 29 metri; mentre l'altro estremo è collegato ad una trave reticolare della lunghezza di circa 17.50 metri. L'altro capo di ciascuna reticolare appoggia su sottostanti strutture in cemento armato, oppure viene collegato ad un sistema di elementi verticali in legno lamellare che consentono di scaricare a terra, in fondazione, una parte delle forze agenti sulla struttura. L'area interessata dalle travi reticolari definisce una copertura ad anello circolare, che completa la struttura dell'ombrello, dove l'estradosso della copertura ha una pendenza di falda del 5%. L'altezza di questo volume circolare verso l'esterno è di 14 metri. Per l'intera struttura di

copertura e per l'ingresso della piazza, è stata realizzato un tamponamento in vetro.

Figura 25

Le ali laterali sono destinate ad accogliere attività commerciali e di ristorazione. Si estendono per 27.5 metri, e sono realizzate mediante una struttura intelaiata: elementi verticali costituiti da colonne composte che sorreggono travi reticolari e travi piene. Queste travi a loro volta portano un sistema di arcarecci sui quali, alla quota di 7.68 metri è stato realizzato il solaio del I° piano in legno lamellare (spessore 12 cm). Alla quota di 13.80 metri troviamo poi il solaio di copertura in legno lamellare (spessore 8 cm) coibentato, al di sopra del quale è posta una struttura a shed. Per i tamponamenti verticali delle ali sono state poste in opera pareti metalliche ventilate mediante il sistema "a cassetta".

Figura 26

La geometria dell'intera struttura ha come fulcro il centro della torre, che genera 20 raggi ad angolo costante di 18°, corrispondenti agli archi della cupola e a tutto il sistema portante dell'intera realizzazione. Per identificare colonne e travi intermedie presenti nella struttura delle ali, si sono introdotti degli ulteriori raggi che formano dunque un angolo di 9° con i raggi adiacenti.

La torre a base di ottagono irregolare (diametro esterno circa 5.10 mt) è composta da otto colonne in legno lamellare aventi una sezione di 32x110.4 cm, per un'altezza complessiva di 27.87 mt.

Tali elementi sono tra loro collegati in due diversi modi. Su un lato con un sistema di puntoni in legno lamellare e tiranti in acciaio che costituiscono un reticolo su lato "lungo" dell'ottagono. Sull'altro lato il collegamento è costituito da una serie di calastrelli. Questo assetto strutturale ha permesso di ottimizzare la rigidezza dell'intera torre. A quota + 12.29 metri troviamo un anello in acciaio (diametro in asse 4.00 mt ,altezza 1.02 mt, larghezza 46.5) che funge da appoggio per un sistema di puntoni calastrellati che trasmettono i carichi della cupola alla parte inferiore della torre, sollecitando l'anello principalmente a compressione.

Sulla sommità della torre a quota + 28.41 metri è posto un anello in acciaio (diametro in asse 4.00 mt, altezza 1.02 mt, larghezza 54.2 cm). Ciascun arco della cupola si collega a questo anello tramite una singola cerniera a perno. In tal modo l'anello è sottoposto sostanzialmente a trazione e trasmette inoltre, parte dei carichi verticali, dalla cupola alla sottostante torre.

La struttura principale della cupola è formata da 20 archi in legno lamellare aventi sezione di 32x100/140 cm con raggio di curvatura all'estradosso di 28.42 mt, connessi in sommità, sulla torre centrale tramite una cerniera e alle reticolari laterali tramite degli elementi verticali (sez. 2x16x50.1 cm) che costituiscono un tamburo. Quest'ultimo collega la cupola semisferica con la parte piana dell'anello circolare. In corrispondenza della prima campata perimetrale di arcarecci, ogni arco è collegato alla torre da un puntone calastrellato (sez. 2x18x84 cm). La presenza dei calastrelli consente di aumentare la rigidezza del puntone rispetto allo sbandamento laterale per instabilità e di mantenere la "leggerezza" della struttura.

Da qui l'analogia formale con "l'ombrello".

Figura 27

L’involucro della struttura portante si compone di tre diverse tipologie:

− parete verticale sagomata a "botte" di 910 mq;

− copertura di raccordo con pendenza 4% di 3300 mq;

Mercato dei fiori "Botanic" di Vercelli.

Figura 28: Veduta copertura della sala principale

Il concetto distributivo e commerciale è quello di creare un ambiente dove il cliente sia completamente a proprio agio.

La scelta costruttiva è caduta sul legno lamellare per la possibilità offerta da queste strutture di coniugare la naturalità dell’ambiente alle capacità strutturali, unitamente ad una estrema leggerezza architettonica.

La serra Botanic di Vercelli è un complesso che vede la fusione di 3 materiali: legno lamellare, acciaio e vetro.

La cura progettuale ed esecutiva, unita alla leggerezza delle strutture, ha permesso la realizzazione di un’opera di alto valore estetico.

Il principale tema strutturale da affrontare è stato quello della creazione di spazi molto ampi (la superficie coperta totale è di 3.40

mq) per permettere la movimentazione delle piante e la fruizione degli spazi nei periodi di affollamento.

Un altro tema su cui il committente è stato molto attento è quello del comfort degli spazi. Strutture pesanti e ingombranti rischiavano di soverchiare l’esposizione dei prodotti e di annullare quel concetto di freschezza tipico di un giardino francese.

La struttura può essere idealmente divisa in 4 parti: 1) la zona tecnica

2) la zona espositiva caratterizzata da una struttura tamponata in vetro a forma piramidale,

3) una parte con tamponatura verticale costituita da pareti in legno 4) il pergolato.

Dal punto di vista statico è una struttura a telai incastrati con maglia modulare di 10x10 mt. L’intelaiatura è costituita, in una direzione da pilastri incastrati alla base e connessi all’architrave superiore, mentre nella direzione ortogonale troviamo pilastri incernierati alla base e un sistema a capriate, quest’ultime poste ad un interasse in 5 mt.

I pilastri sono costituiti da travi in legno lamellare con sezione 22x30 cm, mentre le architravi sono costituite da doppie travi 12x70 cm e da una trave orizzontale con sez. 8x22 cm. Quest’ultimo elemento strutturale svolge una doppia funzione: oltre a costituire l’appoggio alle capriate intermedie, porta anche il canale di gronda, infatti presenta in sezione la forma ad “U”.

Le capriate sono costituite da puntoni in legno lamellare con sezione 14x40 cm, mentre la doppia catena (Ø 16x2) e i tenditori verticali sono realizzati in acciaio, particolare che ha consentito di alleggerire notevolmente l’impatto visivo d’insieme.

I tenditori sono agganciati al colmo tramite lama interna in acciaio (tutte le connessioni in acciaio delle serre sono a scomparsa), la loro

funzione principale è quella di contrastare la deformazione centrale della catena.

La struttura delle facciate presenta dei puntoni con sez. 14x26.3 cm, in appoggio su due pilastri intermedi.

Anche se le luci da coprire sono modeste, si è reso necessario l’inserimento della controventatura per irrigidire la struttura. Infatti la copertura per la maggior parte in vetro e in parte con pacchetto sandwich con guaina di finitura, non offre irrigidimento.

La zona espositiva centrale è costituita da una struttura a telai incastrati a terra, dove tutte le connessioni sono risolte tramite collegamenti legno-legno o legno e acciaio.

Le pareti di tamponamento sono di due tipi: troviamo pareti interamente in legno e a struttura mista mattoni e legno.

Il rivestimento esterno delle pareti in legno è costituito da un particolare tavolato maschiato in legno di duglasia, di grande pregio estetico e dalla elevata durabilita, fissato su listelli 2x6 cm, un foglio microforato e un pannello multistrato fissato alla struttura portante. Quest’ultima è composta da travi 6.7x14 cm, fissate ai pilastri principali della struttura.

Il rivestimento interno ha la coibentazione in lana di roccia, un foglio in polietilene e una struttura di listelli 2x6 cm sulla quale è stato fissato un tavolato di finitura, posato orizzontalmente con una fuga di 1 cm.

Nelle pareti miste troviamo all’interno una parete in mattoni, struttura portante in legno lamellare 6.7x14 cm, listelli di contenimento 5x6 cm, coibentazione in lana di roccia posta tra i listelli, pannello multistrato, listelli verticali 2x6 cm sui quali è stato fissato il tavolato in legno di duglasia (rivestimento esterno).