Capitolo 1: IL LEAN THINKING

1.1 - Perché Lean

Il Lean Thinking si inserisce all’interno del kaizen per raggiungere l’eccellenza ed è la nuova sfida per le organizzazioni in modo da renderle maggiormente competitive e più veloci nella risposta al cliente.

La produzione snella può essere vista come una strategia che coinvolge tutta l’organizzazione, essa deve partire dalla convinzione dei leader-manager e dal Business Plan aziendale, questo dovrà aver definito precisi obiettivi da raggiungere, quindi dovrà passare al livello operativo (Shop Floor), nel quale sarà necessario tradurre gli obiettivi in indicatori misurabili.

Il Lean Thinking in definitiva è un sistema che vuole eliminare gli sprechi e il non valore aggiunto in produzione impiegando il minimo di materie prime, impianti, ore di lavoro e spazio; ovvero ottenere sempre di più riducendo al minimo le perdite.

Tutto ciò sarà in grado di dare all’azienda le seguenti cinque prerogative fondamentali per essere vincenti:

1. Qualità competitiva.

2. Sicurezza nel posto di lavoro. 3. Valore alle persone.

4. Assicurazione sulle consegne del 100% . 5. Prezzo competitivo.

Quindi la produzione snella può far ottenere all’azienda che la implementa ottimi risultati in termini di produttività ed immagine, ma essa è particolarmente complessa nella sua applicazione.

Per prima cosa deve penetrare ai tre livelli dell’organizzazione (Business, Management, Operativo). L’errore che compiono molte organizzazioni è quello di attuare progetti sui processi operativi senza tenere in considerazione gli obiettivi e gli indicatori di performance strategici. In tal caso il fallimento è assicurato, oppure, nella migliore delle ipotesi, l’interesse è mantenuto vivo soltanto in un primo periodo di euforia per la novità. Ciò significa che ogni progetto riguardate il Shop Floor deve essere misurato attraverso indicatori di performance, ad esempio i seguenti:

• % di Produttività per cella, per prodotto o per stabilimento. • Rotazione Giacenze.

• Costo Qualità. • Puntualità Consegne. • PPM non conformità.

In secondo luogo l’implementazione della produzione snella e il raggiungimento del successo è un viaggio più che una meta perché richiede kaizen e quindi cambiamento continuo, in quanto per migliorare bisogna modificare costantemente ogni cosa. Da ciò si deduce che essere snelli non significa applicare gli strumenti, ad esempio il VALUE STREAM MAPPING (VSM), una sola volta per risolvere i problemi, ma agire step by step, utilizzare strumenti sempre più complessi e farlo in modo flessibile e costante per conoscere sempre nuovi problemi e risolverli. Ciò consentirà di migliorare sempre di più la produzione e tendere al flusso continuo.

Farlo è molto difficile perché le persone, fondamentale risorsa per l’organizzazione, sono resistenti al cambiamento e ricercano scuse conducenti alla seguente frase: “L’ho sempre fatto così, è sempre riuscito, continuerò a farlo così”. Questo accade perché le modifiche portano le persone fuori dalla loro area di certezze, pertanto più è grande il cambiamento maggiore è la resistenza. Detto ciò è fondamentale che i capi credano fortemente nell’implementazione della Lean e nel miglioramento per poi consentire a tutto il personale di scoprire che il cambiamento è costruttivo non distruttivo.

1.2 - Push vs Pull

La Lean Production è anche chiamata sistema PULL in quanto vuole che l'ingresso dei prodotti in produzione non sia anticipato rispetto agli ordini e la produzione sia regolata da valle; in questo modo è possibile fare la produzione senza sprechi e nel minor tempo possibile.

La gestione PUSH è viceversa caratterizzata da un anticipo dell'ingresso dei materiali in fabbrica allo scopo di garantire il tempo di consegna richiesto dal mercato; ciò significa che i processi vengono gestiti in anticipo rispetto al fabbisogno dei clienti. In quest’ultimo caso l'avanzamento è regolato sulla base delle previsioni fatte sui fabbisogni a valle e di un conseguente piano di sincronizzazione dei reparti in cascata (MRP). Il rischio è costituito dal fatto che se queste previsioni sono sbagliate si generano scorte il cui effetto è quello di allungare il tempo di produzione (P = Production) invece di accorciare il tempo di consegna (D = Delivery).

La scelta di un sistema PUSH o PULL si basa sul calcolo del tempo di produzione e di quello di consegna. Per quanto riguarda il tempo totale di produzione (P) lo si può calcolare con la seguente formula: namento approvigio produzione LT LT P ==== ++++

In particolare in questa formula il LT di produzione è il tempo di attraversamento del prodotto nella linea, è l'intervallo di tempo che intercorre dal momento in cui sono disponibili i prodotti in input, a quando è disponibile il prodotto in output. Operativamente si può marchiare un materiale di ingresso e cronometrare il tempo che impiega a uscire dalla fase considerata. Inoltre se si pensa alla produzione manifatturiera come una successione di fasi (fabbricazione/ assemblaggio) sia in serie sia in parallelo che possono essere separate da eventuali buffers di scorte, in ogni fase si può definire il tempo di attraversamento, se poi si sommano tutti tali tempi si ottiene il Lead Time di produzione totale. Poi si deve tenere conto del Lead Time di approvvigionamento, che viene definito come l'intervallo di tempo che intercorre dal momento in cui viene ordinata la merce a quando essa è disponibile per la produzione. Infine P è definito come il tempo di attraversamento cumulativo di un prodotto, dal momento in cui vengono ordinate le materie prime a quello in cui esse vengono trasformate in prodotto finito, passando attraverso le varie fasi del processo. Detto ciò è naturale che P viene a costituire l'orizzonte temporale minimo con il quale la produzione deve guardare al mercato finale determinando la lunghezza del programma di produzione.

Oltre al tempo P in azienda si ha da gestire il tempo D, o tempo di consegna, ovvero l'intervallo di tempo compreso tra il momento in cui il cliente ordina un prodotto e il momento

in cui vuole che questo prodotto gli venga consegnato. Il suo valore è generalmente fissato dal cliente o dal mercato pertanto dipende dal tipo di business considerato e non è un dato modificabile dalla produzione. Nel caso di produzione a magazzino, può essere dell'ordine di poche ore, mentre nei casi di produzioni su commessa può assumere valori maggiori dello stesso tempo P. Nella maggiore parte dei casi P è maggiore di D e di conseguenza sono necessarie delle previsioni per approvvigionare i materiali e realizzare le operazioni produttive.

I casi che si possono verificare sono i seguenti tre:

1. P>D il programma di produzione si estende per un orizzonte temporale pari a P e si colma di ordini di produzione solamente sino all’istante D. L’intervallo rimanente P-D deve essere gestito tramite le previsioni. In tal caso P/D > 1 implica la necessità di un investimento di capitale al momento P con un ritorno previsto al momento D (momento nel quale termina la fase a rischio). Questa situazione è analoga a una consueta decisione di investimento finanziario, quale l’acquisto di azioni o di obbligazioni. La domanda che ci si pone è: otterremo un adeguato ritorno dell’investimento, considerati tutti i rischi connessi all’ inaffidabilità delle previsioni, all’obsolescenza e al deterioramento? Il rischio è tanto maggiore quanto più grande è l’intervallo P-D e si comprende dunque l’importanza di minimizzarlo.

2. P<=D il programma di produzione è già totalmente definito dagli ordini. Nell’intervallo D-P abbiamo una certa libertà nella gestione delle priorità di soddisfacimento degli ordini, che possiamo sfruttare per una ottimizzazione delle fasi produttive. In tal caso il rischio dell’investimento non c’è

Il Lean Manufacturing System privilegia questo secondo tipo di approccio, tanto che un sistema produttivo viene definito PUSH se P/D>1, PULL se P/D<=1. In un sistema di tipo PULL è quindi possibile tirare i materiali dentro la fabbrica dagli ordini presenti in portafoglio in quanto tali ordini coprono il tempo di attraversamento di produzione e approvvigionamento. Viceversa in un sistema PUSH è necessario anticipare l’ingresso dei materiali in fabbrica e gli ordini di lavorazione perché il tempo di attraversamento è più lungo dell’orizzonte del portafoglio ordini.

Sistemi “PULL PURI” sono possibili a livello teorico ma molto rari in pratica, ad esempio nelle tipologie produttive manifatturiere prevalgono le situazioni in cui il portafoglio ordini è completato da previsioni di vendita almeno nella parte iniziale (PUSH-PULL). Inoltre un sistema PULL teoricamente non necessita di previsioni, in realtà ciò è vero solo per i prodotti mentre non lo è per impianti e forza lavoro. Queste due risorse definiscono la capacità produttiva di un processo e devono essere approvvigionate con l’anticipo sufficiente

a renderle disponibili al momento dell’utilizzo, quindi visto che il rapporto tra il tempo di approvvigionamento delle risorse (A) e il tempo di consegna (D) risulta maggiore di 1, è necessaria la loro pianificazione previsionale. Da tali considerazioni deriva dal fatto che i sistemi produttivi “PULL PURI” rappresentano dunque un modello di eccellenza, costituiscono un target per i sistemi PUSH raggiungibile attraverso l’abbattimento del tempo di produzione (P). Tale operazione può essere effettuata con strumenti quali l’ingegneria di prodotto, di processo e con interventi gestionali. L’idea base muove dalla considerazione che il tempo di attraversamento aumenta al crescere del grado di integrazione verticale di un processo produttivo. Si può allora pensare di frammentare un sistema produttivo in n sottosistemi (cellule) indipendenti tra loro, ognuno caratterizzato da un tempo di attraversamento P il cui valore sarà dell’ordine di P/n. Proprio in ciò si trova il paradigma del funzionamento PULL che vuole creare prima e dopo ogni reparto produttivo, dei buffer di materiali di disaccoppiamento il cui scopo è quello di garantire il tempo D richiesto dal reparto immediatamente a valle. Ogni reparto della catena logistica vede, infatti, la valle come un cliente e il reparto a monte come un fornitore. In un sistema di gestione basato completamente sull’approccio PUSH viene meno questa visione segmentata del flusso produttivo per lasciare il posto a un’ottica integrata di tutta la produzione e dell’approvvigionamento. L’eliminazione delle scorte è un obbiettivo dichiarato anche di questo secondo approccio e un sistema di gestione centralizzato, tipo MRP, ha il compito di spingere i prodotti dentro la fabbrica e di regolarne l’avanzamento al suo interno. Il principale inconveniente di tali sistemi PUSH è legato alle eventuali variazioni del piano di produzione; infatti se esso cambia i prodotti che sono stati già lavorati risultano non più necessari e devono quindi essere messi a magazzino in attesa di un loro eventuale futuro utilizzo.

Nei sistemi che desiderano andare verso il PULL, invece, tutto inizia con l'ordine che tira la produzione di cellula in cellula, attraverso sistemi quali il KANBAN, creando il minor numero di scorte di disaccoppiamento e permettendo di lavorare per l'ottimizzazione dei tempi di attraversamento della singola cella.

1.3 - Cinque principi e sette sprechi

I principi per arrivare ad essere una organizzazione Lean sono cinque e vanno applicati in modo scrupoloso se si vuole livellare il flusso. Qui di seguito vengono descritti:

Primo principio: Definire il Valore.

Ogni processo è composto da attività a valore, a non valore e da sprechi; il punto di partenza della caccia alla spreco è l'identificazione di ciò che vale. Il consumo di risorse è giustificato solo per produrre valore altrimenti è spreco.

Secondo principio: Identificare il Flusso di Valore con la mappatura.

Il flusso di valore per un dato prodotto consiste nell'intera gamma di attività necessarie per trasformare le materie prime in prodotto finito. L'analisi del flusso di valore mette sempre in evidenza grandi quantità di spreco attraverso la classificazione delle attività in tre categorie:

1. Attività che creano valore: tutte quelle che trasformano il prodotto in modo che il cliente è disposto a pagare.

2. Attività che non creano valore ma necessarie: quelle che non aggiungono valore al cliente ma non sono eliminabili con gli attuali sistemi di sviluppo prodotto, gestione ordini e produzione.

3. Attività che non creano valore e non necessarie: sono quelle operazioni che non aggiungono valore e possono essere eliminate subito come ad esempio le attese.

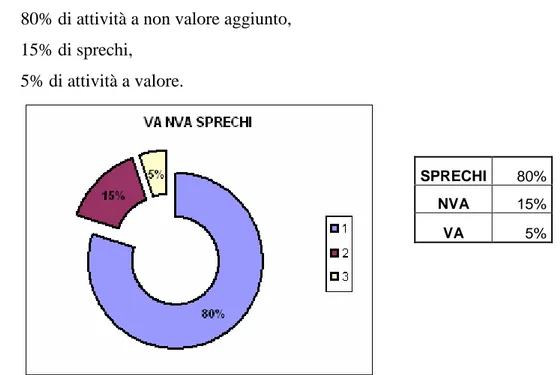

In generale si calcola che mediamente in un processo produttivo di una qualsiasi azienda le percentuali siano le seguenti (fig. 1):

- 80% di attività a non valore aggiunto, - 15% di sprechi,

- 5% di attività a valore.

Fig 1. Percentuali attività di processo solitamente riscontrate.

SPRECHI 80%

NVA 15%

Gli sprechi si possono eliminare subito mentre le attività a non valore aggiunto devono essere gestite, migliorate, rese più veloci e flessibili, in una parola cambiate. Ciò significa che circa l’80% delle attività dovrebbe essere analizzata e cambiata di conseguenza perché assorbe tempo e risorse ma non aggiunge nulla al valore del prodotto. Al contrario un’attività a valore aggiunto fornisce prestigio al prodotto finale in quanto trasforma fisicamente il prodotto, è fatta correttamente la prima volta e soddisfa i requisiti del cliente.

Da ciò si deduce che la sfida da vincere in produzione è il miglioramento di tutte le attività a non valore e l’eliminazione degli sprechi.

Terzo principio: Fare scorrere il Flusso a Valore.

Dopo aver definito con precisione il valore (primo principio), identificato il flusso di valore per un dato prodotto o famiglia di prodotti ed averlo ricostruito eliminando le attività inutili attraverso la mappatura dei flussi (secondo principio), bisogna fare sì che le restanti attività creatrici di valore formino un flusso (terzo principio). I compiti possono quasi sempre essere eseguiti in modo più efficace se il prodotto viene lavorato ininterrottamente dalla materia prima al prodotto finito. Il flusso continuo in produzione si raggiunge soprattutto attraverso interventi radicali, che permettono di trasformare in breve tempo le attività produttive necessarie per fabbricare un prodotto da un sistema a lotti e code ad un flusso continuo. Quarto principio: Fare in modo che il Flusso sia "tirato" dal Cliente.

Quando l'azienda (o più in generale l'organizzazione) ha definito il valore per il cliente, ha identificato il flusso di valore, ha eliminato gli ostacoli e quindi gli sprechi per fare sì che il flusso scorra senza interruzioni, allora è giunto il momento di permettere ai clienti di tirare il processo (cioè il flusso di valore). Vuol dire acquisire la capacità di progettare, programmare e realizzare solo quello che il cliente vuole nel momento in cui lo vuole.

Quinto principio: Ricercare la Perfezione.

Questo ultimo principio va interpretato nel senso di miglioramento continuo. La correttezza applicativa dei primi quattro principi crea le sinergie impensabili che mettono in moto un processo continuo di miglioramento. Infatti se si sono applicati correttamente i primi quattro principi si creano sinergie impensabili come la riduzione dei tempi, degli spazi, dei costi.

Implementando i 5 principi si potranno eliminare gli sprechi (wastes, muda, non valore) che ci fanno rallentare la produzione e perdere valore. Secondo Taiichi Ohno in un processo produttivo è possibile classificare gli sprechi in 7 categorie principali.

Prima categoria: Sovrapproduzione.

Produrre più di quanto richiesto dal cliente. Questo spreco è il più critico in quanto genera tutti gli altri, infatti produrre di più significa che servono più contenitori, più pallet, più

carrelli elevatori, più carrellisti, più superficie in produzione e in magazzino, più magazzinieri; inoltre si fanno più scarti e quindi si ha bisogno di più controlli. Insomma sovraprodurre genera un circolo vizioso che fa danno all’impresa.

Le cause e i sintomi di tale spreco sono riassunte in tab. 1.

CAUSE PRIMARIE SINTOMI

logica “compra casomai servisse”, materiali grezzi in eccesso, uso sbagliato dell’automazione, scorte eccessive,

lunghi cambi lavorazione, lavoro inutile,

programmazione non livellata, superficie utilizzata eccessiva, carico di lavoro non livellato, flusso del materiale sbilanciato, attrezzature progettate in eccesso, riserve tra reparti,

controlli ridondanti, attrezzature inaffidabili,

gestione complessa delle informazioni,

difetti, spese di smaltimento,

incentivi/quote. materiali grezzi in eccesso, spreco extra di movimentazione, alti costi dei servizi.

Tab. 1 Cause e sintomi sovra-produzione.

Seconda categoria: Attese.

In generale si tratta di prodotto o parti che attendono di essere trattate, tipicamente Work in Progress (WIP), praticamente sono scorte tra un reparto e l’altro o tra una macchina e l’altra. Con il termine attese si considerano tutti i tempi morti creati quando le persone aspettano le macchine e/o altre persone e le macchine aspettano le persone.

Si riassumono cause primarie e sintomi in tab. 2.

CAUSE PRIMARIE SINTOMI

Carico di lavoro sbilanciato Sotto-utilizzo delle risorse Manutenzione non pianificata Produttività ridotta

Tempi lunghi di attrezzamento Investimenti aumentati Uso sbagliato dell’automazione Attrezzature ferme Problemi di qualità Lunghe attese/magazzini

Programmazione non livellata Attrezzature in funzione ma non al lavoro Layout inefficiente Sotto utilizzo delle risorse

Specializzazione Produttività ridotta Carico di lavoro sbilanciato Investimenti aumentati Manutenzione non pianificata Attrezzature ferme Tempi lunghi di attrezzaggio Lunghe attese/ magazzini

Tab. 2 Cause e sintomi attese.

Terza categoria: Movimentazione

Riguarda sia i materiali sia le informazioni. Il concetto è che ogni tipo di movimentazione non aggiunge valore ma fa solo perdere tempo che potrebbe essere impiegato in attività a valore;

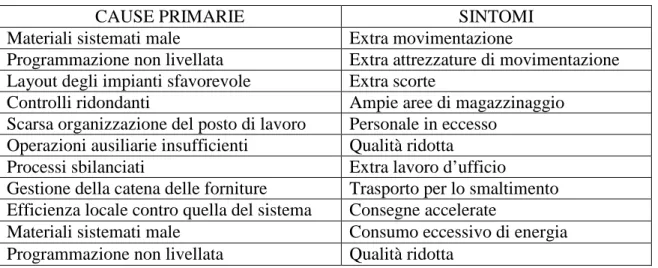

nonostante questo è ovvio che alcune movimentazioni sono necessarie. In tab. 3si trovano cause primarie e sintomi riguardanti tale tipo di spreco.

CAUSE PRIMARIE SINTOMI

Materiali sistemati male Extra movimentazione

Programmazione non livellata Extra attrezzature di movimentazione Layout degli impianti sfavorevole Extra scorte

Controlli ridondanti Ampie aree di magazzinaggio Scarsa organizzazione del posto di lavoro Personale in eccesso

Operazioni ausiliarie insufficienti Qualità ridotta

Processi sbilanciati Extra lavoro d’ufficio

Gestione della catena delle forniture Trasporto per lo smaltimento Efficienza locale contro quella del sistema Consegne accelerate

Materiali sistemati male Consumo eccessivo di energia Programmazione non livellata Qualità ridotta

Tab. 3 Cause e sintomi movimentazione.

Terza categoria: Operazioni non necessarie

Sono tutte quelle operazioni che non aggiungono valore al prodotto o servizio erogato. Sono uno spreco perché lavoro non sempre significa valore.

Le cause primarie e i sintomi sono in tab. 4.

CAUSE PRIMARIE SINTOMI

Modifiche al prodotto senza modificare il processo

Lavoro inutile

Logica “compra un impianto di riserva caso mai servisse ”

Impianti/attrezzature in più

Mancanza di comunicazione Tempo di attraversamento più lungo Operazioni ridondanti Produttività ridotta

Troppe copie, informazioni in eccesso Movimenti dei materiali in più Richieste del cliente indeterminate Selezioni, prove, controlli Difetti che diventano parte del processo Uso inadeguato delle risorse Mancanza di riuso / riciclaggio Consumo eccessivo di energia

Macchine troppo complicate Eccessiva lavorazione dei prodotti finiti

Movimento eccessivo delle macchine Tempo di attraversamento più lungo Modifiche al prodotto senza modificare il

processo

Produttività ridotta

Tab. 4 Cause e sintomi operazioni necessarie.

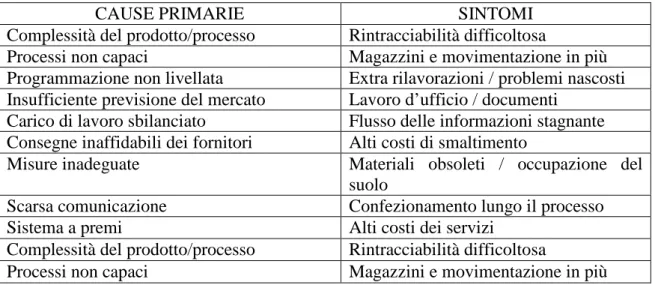

Quinta categoria: Scorte.

Costituiscono ogni fornitura che eccede le richieste del cliente (interno e esterno) necessarie a produrre beni o servizi.

CAUSE PRIMARIE SINTOMI Complessità del prodotto/processo Rintracciabilità difficoltosa

Processi non capaci Magazzini e movimentazione in più Programmazione non livellata Extra rilavorazioni / problemi nascosti Insufficiente previsione del mercato Lavoro d’ufficio / documenti

Carico di lavoro sbilanciato Flusso delle informazioni stagnante Consegne inaffidabili dei fornitori Alti costi di smaltimento

Misure inadeguate Materiali obsoleti / occupazione del suolo

Scarsa comunicazione Confezionamento lungo il processo

Sistema a premi Alti costi dei servizi

Complessità del prodotto/processo Rintracciabilità difficoltosa

Processi non capaci Magazzini e movimentazione in più

Tab. 5 Cause e sintomi scorte.

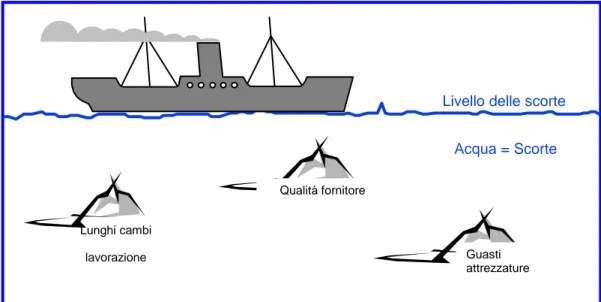

Per scorte si intendono sia quelle di prodotto finito sia quelle di semilavorati; esse sono uno dei muda più critici perché nascondono i problemi, ovvero tutti gli altri sprechi. Per spiegare meglio questo concetto si può considerare la fig 2 in cui le scorte possono essere paragonate all’acqua, gli scogli ai problemi/sprechi e la nave all’organizzazione. Da tale figura si deduce che se il livello dell’acqua è elevato gli scogli non verranno mai scoperti, al contrario se si abbassa il livello dell’acqua gli scogli affiorano e la loro posizione viene rilevata. In altre parole se il livello di scorte è elevato l’azienda riuscirà a capire dove viene generato il problema solo quando il loro livello inizierà ed abbassarsi e quindi in ritardo rispetto all’effetto che il problema è capace di generare in produzione. Ad esempio se la qualità del fornitore X è scadente ma a magazzino si hanno scorte elevate del prodotto X per un certo periodo di tempo si riuscirà a fornire alla produzione il pezzo X conforme e non ci si accorgerà del problema, finiti i pezzi buoni si inizierà ad avere il problema in produzione perché i pezzi X saranno mal fatti e l’operaio non riuscirà più a montarli nel modo corretto. Pertanto si richiederà al fornitore una maggior qualità, ma in ritardo rispetto al tempo che si sarebbe impiegato ad accorgersi dei pezzi non conformi se a magazzino non ci fosse stata abbondanza di pezzi X.

Le scorte devono pertanto essere ridotte in quanto:

• Costano denaro, ovvero immobilizzano capitale circolante con il rischio di obsolescenza.

• Generano movimentazioni • Occupano spazio

Fig. 2 Il livello delle scorte.

Sesta categoria: Movimento.

Tale categoria di spreco si riferisce sia alle persone sia alle macchine. Le cause e sintomi de tale sesto spreco sono visibili qui di seguito in tab. 6.

CAUSE PRIMARIE SINTOMI

Ergonomia / layout inefficienti Produttività ridotta

Progetto delle macchine e dei processi Grandi distanze da raggiungere e percorrere

Metodi di lavoro incoerenti Lead times più lunghi Organizzazione del posto di lavoro e

operazioni ausiliarie inefficienti

Movimentazione eccessiva

Movimenti “occupati” in eccesso durante l’attesa

Qualità ridotta

Ergonomia / layout inefficienti Attesa di persone / macchine Progetto delle macchine e dei processi Alto costo dell’energia

Metodi di lavoro incoerenti Uso inappropriato delle risorse Organizzazione del posto di lavoro e

operazioni ausiliarie inefficienti

Ergonomia e sicurezza

Movimenti “occupati” in eccesso durante l’attesa

Produttività ridotta

Ergonomia / layout inefficienti Grandi distanze da raggiungere e percorrere

Tab. 6 Cause e sintomi movimentazioni

Settima categoria: Correzione / Rilavorazioni

Sono tutti i controlli e/o le riparazioni che vengono fatte sul prodotto o sul servizio. Si generano quando il prodotto non viene fatto nel modo giusto con materiali di qualità, quindi prima della consegna ha bisogno di collaudi e ritocchi e dopo del continuo aiuto da parte dell’assistenza.

Livello delle scorte

Acqua = Scorte Lunghi cambi lavorazione Qualità fornitore Guasti attrezzature

Qui di seguito in tab. 7 vengono riassunti cause e sintomi:

CAUSE PRIMARIE SINTOMI

Controllo di processo debole Rilavorazioni, riparazioni e scarti Processi non capaci Costi delle scorte in più

Non si è a prova di errore Resi dal cliente

Scorte eccessive Perdita della fiducia del cliente Manutenzione programmata incompleta Perdita di affari

Scarso progetto del prodotto Mancate spedizioni / consegne Richieste del cliente non capite Generazione di spreco pericoloso Movimentazione inadeguata Alti costi di smaltimento

Processi instabili Alti costi dei servizi

Addestramento inadeguato Rilavorazioni, riparazioni e scarti Controllo di processo debole Costi delle scorte in più

Tab. 7 Cause e sintomi correzioni e rilavorazioni.

A questo punto è possibile riassumere le principali cause dei 7 sprechi nell’elenco qui di seguito riportato:

•••• Lay Out mal organizzato. •••• Lead Time troppo lungo. •••• Processo inadeguato. •••• Manutenzione inadeguata.

•••• Scarso metodo o scarse procedure di lavoro. •••• Mancanza di formazione e addestramento. •••• Scarsa capacità di supervisione.

•••• Progettazione prodotto e processo produttivo errate. •••• Mancanza di indicatori di performance corretti.

•••• Programmazione e pianificazione della produzione inefficiente. •••• Attrezzatura inadeguata in produzione e manutenzione.

•••• Mancanza di organizzazione dello spazio di lavoro. •••• Qualità dei fornitori scarsa.

1.4 - Come diventare Lean e gestire a vista

Per essere un’impresa snella che usa il sistema PULL è importante sapere in che situazione si trova l’impresa e l’obiettivo che si prefigge nel breve termine.

Ovvero a livello di processo è necessario mappare il flusso capire i vincoli produttivi (Colli di Bottiglia) ed eliminare i muda.

Per fare ciò è necessario l’integrazione di tutte le funzione aziendali, in particolar modo di produzione ed organizzazione, che dovranno attuare determinate azioni come: rendere il flusso livellato e schedulato, introdurre operazioni standard per eliminare quelle a non valore aggiunto e rendere rapide le attività a valore, migliorare le condizioni di lavoro e il layout, consentire il cambio veloce di lavorazione, avere macchine efficienti, utilizzare il kanban e il controllo visivo.

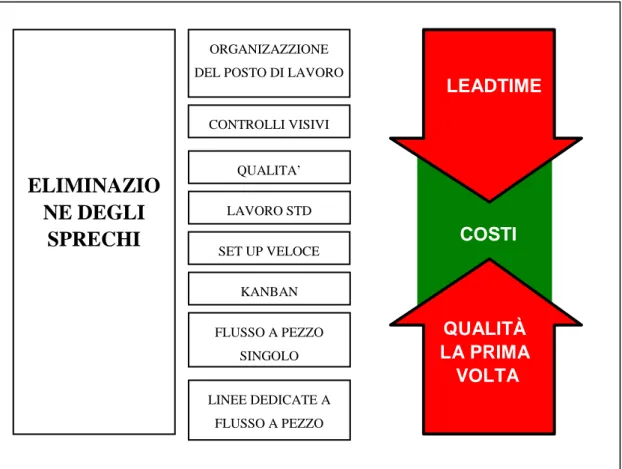

Come si nota da fig. 3 l’eliminazione degli sprechi attraverso tali strumenti permetterà la diminuzione del Lead Time, quindi il prodotto impiegherà meno tempo ad attraversare la linea produttiva, e l’aumento della qualità, ovvero il prodotto non avrà bisogno di continua assistenza una volta che è stato venduto al cliente. Questi due miglioramenti consentiranno la riduzione dei costi e quindi un aumento di profitto per l’impresa.

Fig. 3 Eliminazione degli sprechi con strumenti Lean e diminuzione dei costi.

ELIMINAZIO

NE DEGLI

SPRECHI

ORGANIZAZZIONE DEL POSTO DI LAVORO

CONTROLLI VISIVI QUALITA’ LAVORO STD SET UP VELOCE KANBAN FLUSSO A PEZZO SINGOLO LINEE DEDICATE A FLUSSO A PEZZO LEADTIME COSTI QUALITÀ LA PRIMA VOLTA

Inoltre per diventare un’impresa snella è importante poter utilizzare la gestione a vista, essere un fabbrica visiva. L'obiettivo di una fabbrica con controllo visivo è che chiunque, anche non pratico del processo, in pochi minuti può: conoscere che cosa sta accendendo, capire il processo e sapere se questo è fatto correttamente. Conosciuto col nome di "Fabbrica Visiva", questo sistema permette a tutti i responsabili della produzione di seguire le operazioni a colpo d'occhio, di vedere cosa sta succedendo, qual è la performance di un reparto, se ci sono strumenti fuori posto, se occorre rifornire di pezzi i contenitori e quali operatori hanno bisogno di assistenza tecnica o hanno problemi sul controllo della qualità e quindi di intervenire nel modo più rapido possibile con una notevole economia di tempo.

Ad esempio:

- Linee o superfici dipinte sul pavimento con colori diversi individuano le corsie riservate ai trasporti interni, ai depositi, alle macchine e ai visitatori.

- Altri tipi di indicatori evidenziano i punti in cui si trovano gli estintori, le vie di fuga, ecc.

- Un sistema di segnalazione con luci colorate e segnali sonori, denominato "Luci Andon", permette agli operatori di chiedere aiuto su aspetti qualitativi, fermate o richiedere pezzi dallo stock. Una luce verde significa che è tutto a posto; una luce gialla significa che occorrono pezzi o che l'operatore ha una domanda da porre; una luce rossa avvisa gli altri che la macchina è ferma in attesa di pezzi o per riparazioni. Questo sistema di segnalazione permette di eliminare gli spostamenti degli operatori e le ricerche (dei responsabili, degli attrezzi, del materiale, ecc.) fatte tante volte a vuoto con perdite notevoli di produttività. Inoltre, i supervisori e gli operatori dello stabilimento possono monitorare in tempo reale su un tabellone murale detto "Andon board", l'avanzamento della produzione, le quantità prodotte, la produttività ed il rendimento ed i risultati qualitativi delle line di produzione. All'interno di ogni reparto, le bacheche per le comunicazioni quotidiane riportano i periodi di interruzione e le relative cause, i dati sulla qualità e altre informazioni importanti.

Inoltre i controlli visivi sono della massima importanza perché possono contribuire ad impedire gli errori umani e ridurre i tempi di produzione (quindi eliminare gli sprechi di mano d'opera).

Esempio:

- L'uso di cavi colorati di diversa lunghezza o tubi colorati o cavi con connettori colorati nelle operazione di montaggio per impedire gli errori umani nel montaggio.

- L'uso dei colori nelle operazioni di selezione e nell'orientamento dei pezzi durante il montaggio velocizza le operazioni di montaggio e riduce gli errori.

- L'uso di colori diversi per individuare le zone a maggior frequenza di prelievo nei depositi.

- L’uso di cartellini diversi per individuare le urgenze o i diversi tipi di prodotto. - L’uso di colori diversi per i kanban.

- L’uso del tabellone Hejiunka.

Gli strumenti fondamentali che rendono possibile l’essere lean sono descritti qui di seguito sia in generale con la Value Strem Mapping, sia in particolare nei paragrafi successivi.

1.4.1 Value Stream Map - VSM

La Value Stream Map è la mappa del flusso di materia e di informazioni dal fornitore al cliente finale. Ma qui si considera solo la mappa di una stabilimento che si trova nella filiera tra il fornitore e il cliente finale. Tale metodo parte dalla convinzione che dovunque c’è un prodotto per un cliente c’è un flusso di valore, la sfida che si deve affrontare è imparare a vederlo, osservarlo e capirlo per migliorarlo costantemente.

Per applicare la VSM all’interno di un’azienda è necessario eseguire i seguenti passi:

1. Scegliere una famiglia di prodotti, cioè un gruppo di prodotti che passa attraverso trattamenti simili del processo e su attrezzature comuni nei processi a valle.

2. Stabilire una persona che guidi personalmente la mappatura (Value STream Manager).

3. Mappare la stato attuale (Current State Map) considerando sia la materia sia l’informazione.

4. Analizzare la Current State Map per definire come il flusso dovrebbe operare. 5. Mappare lo stato futuro (Future State Map).

6. Creare il piano di implementazione (Value Strem Plan) per raggiungere la Future State Map.

In tal modo è possibile:

• Identificare tutte i processi che sono effettuati sul prodotto e quindi di comprendere se vengono fatti nel modo e nei tempi corretti.

• Fornire all’azienda un linguaggio comune per parlare del processo produttivo. • Vedere dove sono gli sprechi e il non valore capendone le cause e quindi orientare

i miglioramenti che effettivamente contribuiscono al salto di qualità per le prestazioni aziendali; evitando così la dispersione di risorse in miglioramenti parziali.

• Individuare le necessità reali e focalizzare i vari strumenti Lean (Celle di produzione, Set-up rapidi, TPM, Kanban, Gestione Visiva, etc.) e a vedere più chiaramente l’integrazione tra questi stessi strumenti.

• Esser kaizen.

Per mappare il processo sono necessari dei simboli che sono rappresentati nelle pagine seguenti e si dividono in 3 categorie: flusso del materiale; flusso delle informazioni e generali.

1.4.1.1 IL VALUE STREAM MAPPING MANAGER

Tracciare il flusso di valore, così come implementare la Lean, porta ad attraversare tutta l’organizzazione; quindi poiché le aziende tendono ad organizzarsi per funzioni nessuno è responsabile del flusso di valore. Pertanto si ha bisogno di un team a cui a capo vi è il Value Stream Mapping Manager, ovvero la persona che ha l’abilità di capire il flusso e la responsabilità di migliorarlo. In sua mancanza le parti del flusso sono lasciate al caso e le singole aree del processo operano in un modo che è ottimale dal loro punto di vista ma non dal punto di vista globale del flusso di valore.

Il Value Strem Manager dovrà:

1. Riportare i progressi dell’implementazione della Lean Production al top manager dello stabilimento

2. Guidare la stesura delle mappe attuali e future del flusso del valore e dei piani di implementazione per passare dalla stato attuale al futuro.

3. Tenere sotto controllo tutti gli aspetti dell’implementazione. 4. Ripercorrere e controllare il flusso del valore settimanalmente. 5. Fare dell’implementazione la priorità assoluta.

6. Rispettare e periodicamente rivedere il piano di implementazione. 7. Persistere nell’essere una persona pratica guidata dai risultati.

8. Non aver paura di cambiare ma essere orientato a farlo. Deve ispirare fiducia nel team, ne deve essere leader e deve avere la capacità di far avvenire i cambiamenti oltrepassando i confini delle funzioni e degli uffici.

Se si farà tutto ciò ci sarà sia una eliminazione puntuale degli sprechi condotta dal team sia un miglioramento globale.

1.4.1.2 LA VSM ATTUALE

L’obiettivo è chiarire la situazione attuale del processo produttivo disegnando il flusso dei materiali e delle informazioni. Infatti questi due flussi sono le due facce delle stessa medaglia in quanto è necessario far fluire l’informazione in modo tale che ciascun processo faccia solo ciò di cui il processo successivo ha bisogno e quando ne ha bisogno.

I suggerimenti per la mappatura possono essere così riassunti:

1. Raccogliere le informazioni mentre si percorre personalmente il reale flusso dei materiali e delle informazioni.

2. Iniziare con una rapida camminata lungo l’intero flusso del valore interno allo stabilimento per rendersi conto del flusso e della sequenza dei processi. Dopo tale

breve visita si torna indietro e si raccolgono le informazioni su ogni singolo processo. 3. Iniziare dalla spedizione e risalire a monte, perché i primi processi che si mappano

sono quelli più vicini al cliente e il punto critico per iniziare ogni sforzo di miglioramento è una chiara definizione del valore del prodotto percepito dal cliente finale.

4. Portare sempre il cronometro e non fare affidamento su temp standard o informazioni che non si sono personalmente raccolte.

5. Mappare l’intera catena personalmente, perché se persone diverse mappano differenti segmenti del flusso nessuno sarà in grado di comprendere l’insieme.

6. Disegnare sempre a mano con una matita, perché si può fare mentre si gira in produzione.

Pertanto la mappatura inizia col disegno in alto a destra che rappresenta la fabbrica cliente e una data box in cui si deve registrare la richiesta di tale cliente, ovvero il numero e la tipologia dei pezzi, la quantità contenuta in un contenitore che è l’unità di spedizione, i turni con cui lavora il processo da mappare.

Il passo successivo consiste nel disegnare le process boxes rappresentanti le singole fasi del processo produttivo, che si possono chiamare processi di base. Questi si rappresentano sulla parte bassa del foglio da sinistra a destra indipendentemente dal layout di fabbrica. In merito a ciò bisogna tenere presente che per process box non si intende la singola attività ma un’area in cui il materiale è a flusso, quindi un process box si interrompe ogni volta che il flusso del materiale si interrompe. Ad esempio un processo di assemblaggio con svariate stazioni connesse anche se presenta scorte WIP tra le stazioni potrebbe essere disegnato come un process box, mentre se il materiale è accumulato e movimentato a lotti allora bisogna disegnare due process box. Inoltre ad ogni process box dovrà essere affiancata una box dati in cui registrare tutti o alcuni dei seguenti indicatori:

• Tempo Ciclo (T/C): le ore impiegate da un operatore ad effettuare tutti i suoi compiti prima di ripeterli, ovvero quanto spesso una parte o un prodotto è completato da un processo.

• Tempo di lavoro disponibile al netto delle pause.

• Up-Time: affidabilità degli impianti al momento della richiesta.

• Tempo di Set-Up: tempo necessario a cambiare la produzione da un modello di prodotto ad un altro.

• Numero di persone richieste per operare nel processo.

• EPE: “every part every” ovvero “produrre ogni articolo ogni…” ed è una misura della dimensione del lotto produttivo, ad esempio se il cambio di produzione per un pezzo

avviene una volta ogni tre giorni allora la dimensione del lotto produttivo è equivalente a circa tre giorni di pezzi.

• Percentuale degli scarti. • Numero di variati prodotte.

Se non vengono fatti set-up dai primi tre indicatori è possibile ricavare la capacità produttiva corrente attraverso la seguente formula:

UpTime TempoCiclo oNetto TempoLavor oduttiva Pr Capacità processo ⋅⋅⋅⋅ ====

Nel disegnare le process boxes si incontreranno posti dove si accumulano scorte. Queste sono importanti perché ci dicono dove il flusso si interrompe e si rappresentano con un triangolo per indicare sia la loro posizione sia l’ammontare dei pezzi a scorta.

Dopo aver rappresentato tutto il processo produttivo sulla destra si disegna la spedizione dei pezzi al cliente finale indicandone la frequenza, mentre sulla sinistra si rappresenta il fornitore, la quantità di pezzi che l’azienda gli richiede e la frequenza con la quale lo stesso fornitore spedisce i pezzi all’azienda.

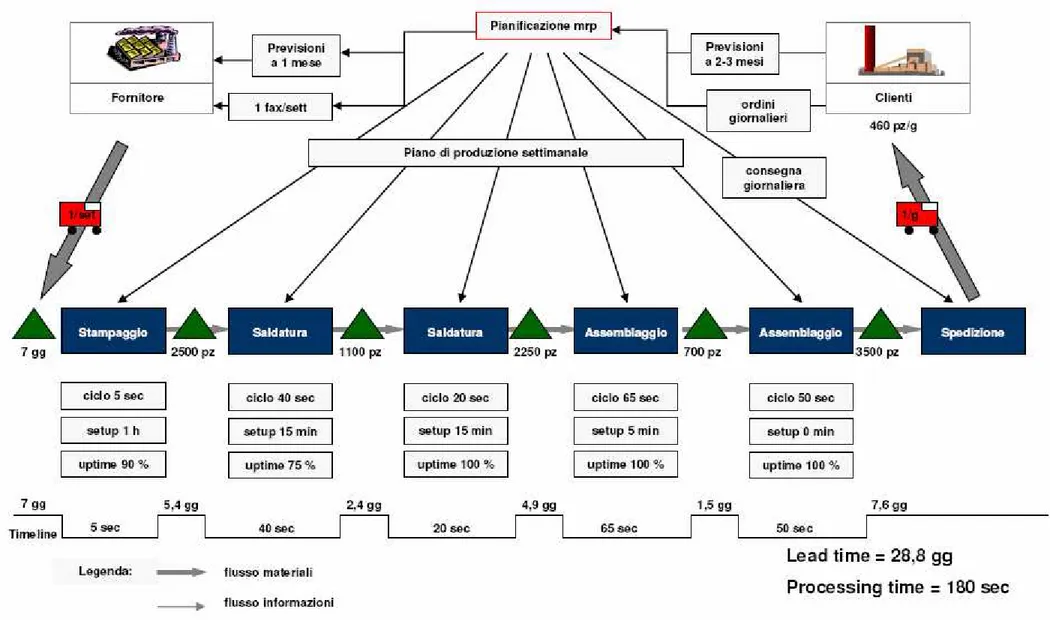

A questo punto si disegna il flusso delle informazioni da destra a sinistra nella metà superiore della mappa. Bisogna fare attenzione a separare le linee per le previsioni da quelle per gli ordini giornalieri. Come si nota dall’esempio di VSM in fig. 4 l’aspetto critico delle informazioni della mappa è che i movimenti dei materiali sono spinti dal produttore. Nell’azienda presa in esame l’ottica è push e solo l’ufficio spedizioni è collegato al cliente mentre ognuno degli altri processi produce seguendo un programma.

Infine si calcolano e analizzano i tempi su una linea disegnata sotto i processi e sotto le attese. Nel primo caso si registra il lead time di processo pari al tempo ciclo della singola fase; tale tempo ciclo solitamente è maggiore del tempo a valore aggiunto in quanto le operazioni all’interno del processo base non sono tutte attività a valore; per capire ciò si deve fare un’ulteriore analisi attraverso il diagramma di flusso. Nel secondo caso si rileva il lead time di attesa pari al rapporto giornaliero tra la quantità in scorta e la richiesta media del cliente. La somma di questi tempi è il lead time totale, ovvero il tempo impiegato da un pezzo per attraversare la fabbrica dall’arrivo alla spedizione. Tale lead time totale dovrebbe essere il più possibile vicino al lead time di processo, invece nell’impresa in esame il lead time totale è elevato a causa dei tempi di attesa in cui il materiale aspetta di essere lavorato tra una fase e l’altra. Inoltre se si volesse essere precisi il lead time di processo dovrebbe tendere al tempo impiegato per svolgere le attività a valore aggiunto.

Nella fig. 4 si nota come potrebbe essere la VSM di una fabbrica, nella linea dei tempi si rileva che il tempo di lavorazione è pari a 180 sec mentre l’attesa è 28,8 giorni, ovvero

829440 sec; ciò significa che il lead time totale è pari a 829620 sec, quindi la percentuale di attesa (non valore aggiunto non necessario) è 99,97% mentre quella di lavorazione (valore aggiunto + non valore aggiunto necessario) è 0,03% come si vede da tab. 8.

Tab. 8 Percentuali tempi di lavorazione e attesa.

gg 28,8 %

ATTESA

sec 829440 99,97

LAVORAZIONE sec 180 0,03

1.4.1.3 LA VSM FUTURA

La VSM attuale si disegna per capire in che situazione si trova l’azienda e che cosa è necessario modificare per disegnare la VSM futura ed essere Lean. Fino a quando l’azienda non arriva a fabbricare i prodotti in flusso continuo completo si dovranno elaborare continuamente VSM future, ciascuna un po’ più snella della precedente e più vicina all’ideale. Per cambiare la VSM attuale e trasformarla in futura è necessario seguire le seguenti sei linee guida:

1. Produrre al takt time.

Il takt time è il tempo di cadenza e viene calcolato nel seguente modo

urno lientePerT RichiesteC lePerTurno oDisponibi TempoLavor

. Rappresenta la frequenza con la quale si deve produrre

e si utilizza per sincronizzare il ritmo della produzione con il ritmo delle vendite per soddisfare il cliente.

2. Implementare il flusso continuo dove possibile. Se poi il flusso continuo non può essere esteso a monte utilizzare i supermarket/kanban per controllare la produzione.

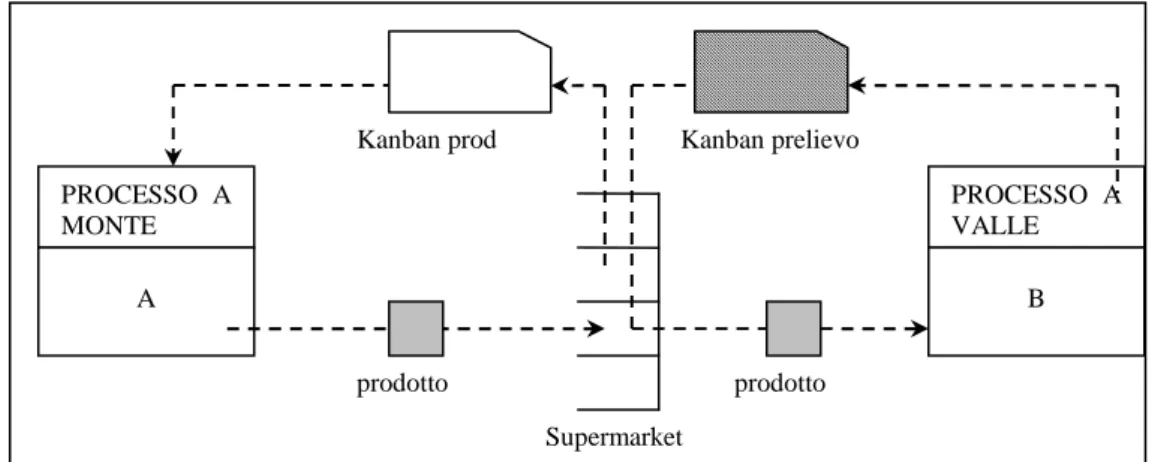

Si desidera produrre un pezzo alla volta passandolo da un processo al successivo senza attese. Però bisogna fare attenzione perché collegare i processi significa unire i lead time e le attese, pertanto il flusso si estende a mano a mano che l’affidabilità migliora e i tempi di attesa come i set-up diminuiscono. Inoltre ci sono zone in cui il flusso teso non è possibile, ad esempio perché sono necessari set-up frequenti o perché i fornitori non spediscono un pezzo alla volta. In questo caso si deve resistere alla tentazione di programmare perché significherebbe solo stimare e non avere la certezza di ciò che serve al processo successivo o cliente. Al contrario si controlla la produzione implementando un sistema pull basato sul kanban e sul supermarket, dove il flusso continuo viene interrotto ed il processo a monte lavora a lotti (vedi fig. 5).

Fig. 5 Supermarket Pull

PROCESSO A MONTE A PROCESSO A VALLE B Kanban prod Kanban prelievo

prodotto prodotto Supermarket

Questo metodo consente di controllare la produzione tra i flussi ed ha come obiettivo quello di avere un mezzo per fornire accurate istruzioni di produzione al processo a monte senza tentare programmarlo prevedendo la richiesta del processo a valle. Infine quando non è possibile avere uno stock dei prodotti, ad esempio perché il prodotto è personalizzato o costoso o ad alta obsolescenza, esistono le seguenti due varianti al sistema supermarket pull:

- CORSIA FIFO o CONWIP contiene una quantità di stock costante ed è posto tra il processo fornitore a monte e quello cliente a valle, pertanto se la corsia è piena il primo processo non deve più produrre finché il secondo non ha usato parte dello stock. In questo modo si impedisce al processo a monte di sovra-produrre.

- SEQUENZA IN TIRO il processo fornitore produce una predeterminata qualità direttamente in seguito ad un ordine del processo cliente.

3. Inviare il programma del cliente ad un solo processo produttivo che regolerà tutta la produzione.

Il processo a cui si deve inviare il programma del cliente è detto pacemaker ed il controllo della sua produzione segnerà il ritmo per tutti i processi a monte. La scelta di tale processo determina quali elementi della VSM diventano parte del lead time tra ordine del cliente e prodotto finito. Il flusso a valle di tale processo sarà continuo e quindi non ci potranno essere sistemi pull; per tale motivo il processo pacemaker è sovente a valle della VSM in quanto è quello maggiormente controllato dagli ordini del cliente; al contrario nella produzione su commessa è più a monte in quanto il cliente già da subito influisce sul processo produttivo con la sua richiesta.

4. Livella

a. il mix di produzione.

Significa distribuire equamente la produzione dei differenti prodotti in un determinato periodo di tempo. Per esempio in un giorno si ripete alternativamente un lotto da 5 prodotti A e uno da 10 prodotti B, invece di produrre tutti A il giorno n e tutti B nei due giorni successivi. Tale livellamento si fa sulla fase Pacemaker in modo tale che sarà implementato automaticamente anche sulle altre fasi. Più il flusso è livellato più aumenta la capacità di rispondere alle differenti richieste del cliente finale con lead time brevi e con piccoli stock di prodotto sia tra una fase e l’altra sia alla fine dell’intero processo; permetterà di avere, là dove se ne ha bisogno, supermarket più piccoli. Però livellare il mix significa avere più set-up, quindi operare continue variazioni sui componenti per standardizzarli e cercare di diminuire i set-up.

b. il volume di produzione.

Significa rilasciare e prelevare quantità di prodotto dal processo Pacemaker ogni periodo di tempo ∆∆∆∆T ====TaktTime⋅⋅⋅⋅QuantitàProdottoIn1Contenitore. Tale intervallo temporale deve

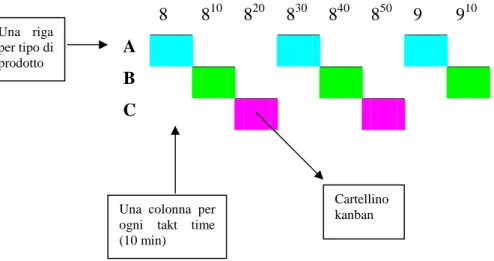

diventare l’intervallo di gestione con il quale applicare il prelievo ritmato al processo Pacemaker. Per fare questo si può utilizzare la cassetta heijunka (cassetta di livellamento), questa possiede una colonna di caselline kanban per ogni intervallo temporale ed una colonna di caselline kanban per ogni prodotto (vedi fig. 6). In tal caso il kanban indica sia la quantità da produrre sia il tempo impiegato per produrre tale quantità. I kanban sono caricati nella cassetta di livellamento in base alla sequenza che indica il mix desiderato per il tipo di prodotto, il movimentatore preleva quei kanban e li porta ad uno ad uno al processo pacemaker allo scadere di ciascun intervallo temporale (vedi fig. 7).

8 810 820 830 840 850 9 910 A

B C

Fig. 6 Cassetta Heijunka.

Fig. 7 Esempio di prelievo cadenzato e Hejiunka. Pacemaker Spedizione Ordine cliente 4 1 2 3

spostamento dei prodotti finiti al supermarket di spedizione

raccolta di un contenitore di prodotto finito spedibile deposito del cartellino

al processo pacemaker raccolta del cartellino kanban successivo (Ripeti il ciclo per ogni fase della

produzione)

Una colonna per ogni takt time (10 min) Una riga per tipo di prodotto Cartellino kanban

5. Sviluppa la capacità di fare “ciascun articolo ogni giorno” nei processi produttivi a monte del pacemaker.

Un metodo per determinare la dimensione dei lotti è quello di basarsi su quanto tempo rimane a disposizione giornalmente per attuare il set-up. L’obiettivo sarà quello di utilizzare approssimativamente il 10% di tale tempo e realizzare lotti piccoli, pertanto sarà fondamentale diminuire il tempo di set-up e di migliorare la disponibilità della macchina. Dai sei punti appena elencati si deduce che per trasformare la VSM attuale in futura si deve capire dove si può introdurre il flusso. Allora si potrebbe fare un grafico in cui si riportano in ascisse tutte le fasi del processo ed in ordinata i tempi di ognuna di esse in secondi. Questa rappresentazione è chiamata grafico di bilanciamento e la si può vedere in fig. 8.

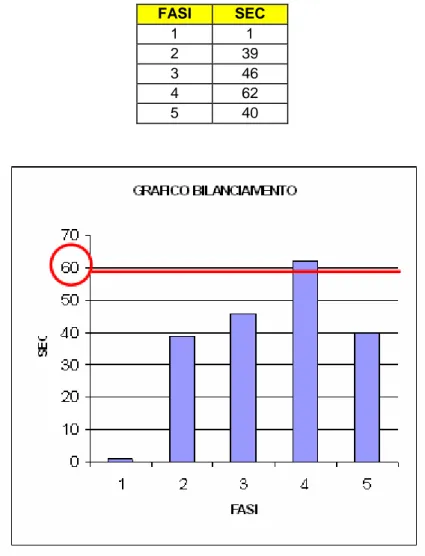

FASI SEC 1 1 2 39 3 46 4 62 5 40

Fig. 8 Grafico di bilanciamento

A questo punto si vede quali operazioni hanno un tempo ciclo simile tra loro e prossimo al takt time. Ad esempio se il takt time è 60 sec le fasi che si considerano sono 2, 3, 4, 5. Esse verranno posizionate in una cella di lavoro, in modo tale che il contenuto del lavoro di ciascun

operatore stia poco sotto il takt time. Pertanto si dovrà calcolare il numero di persone di cui si ha bisogno sommando i tempi cicli delle quattro fasi prese in considerazione e dividendo il valore così trovato per il takt time. Allora dell’esempio considerato sopra gli operatori

saranno 3,12 60 40 62 46 39 ==== ++++ ++++ ++++

; ciò significa che quattro lavoranti non sono pienamente

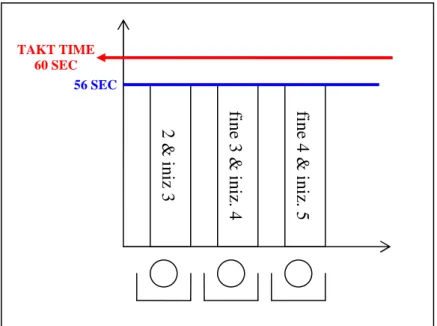

impiegati ma una semplice ridistribuzione delle operazioni non è sufficiente ad eliminare la necessità di una quarta persona, ovvero per utilizzare solo tre operatori si deve anche eliminare ogni tipo di spreco. In fig. 9 è visibile sia la distribuzione delle operazioni in cella sia la diminuzione del tempo ciclo a 56 sec per ogni operatore.

Fig. 9 Ridistribuzione dell’operazione ed eliminazione sprechi.

La cella sarà il processo Pacemaker, le fasi a monte di questo verranno gestite con i kanban mentre quelle a valle saranno a flusso. Infine una volta che si giunge alla spedizione dei prodotti finiti è possibile decidere o di inviare direttamente il prodotto o di creare un supermarket con la cassetta di livellamento in modo che i kanban provenienti dalla fase precedente la spedizione tornino nella sequenza che livella mix e volumi.

L’obiettivo che si deve raggiungere con la VSM futura è quello di far produrre il Pacemaker con un ritmo il più possibile vicino al takt time, infatti una differenza significativa tra il tempo ciclo e il takt time della singola fase indica l’esistenza di problemi produttivi che causano fermi macchina imprevisti con conseguente riduzione della disponibilità e dell’affidabilità.

Qui di seguito mostriamo un esempio di VSM Futura in relazione alla precedente VSM attuale (fig 10).Vediamo come i tempi si riducono ora si attende solo 5 giorni contro i 28,8 di prima. TAKT TIME 60 SEC 2 & in iz 3 fin e 3 & in iz . 4 fin e 4 & in iz . 5 56 SEC

1.4.1.4 PIANO ANNUALE VS

Il piano d’azione annuale è fondamentale per realizzare la VSM futura. Tale piano deve mostrare i seguenti punti:

• esattamente ciò che si pianifica e tutti i passi che si hanno intenzioni di percorrere da quando si inizia l’implementazione;

• i risultati misurabili attesi;

• i momenti di controllo/verifica chiari con scadenze reali e uno o più revisioni identificate. Inoltre le azioni da eseguire è bene che siano divise per fase di realizzazione in modo che l’implementazione della VSM futura sia semplificata visto che essa per definizione guarda all’intero flusso di tutta la fabbrica. I segmenti in cui di solito si divide la VSM sono:

• Il segmento Pacemaker, è il più a valle e racchiude il flusso di materiale e informazione tra il cliente e il processo da programmare, tale segmento impatta su tutti i processi a monte.

• I segmenti supplementari, sono a monte del pacemaker e solitamente ogni sistema organizzato a supermarket corrisponde alla fine di uno di essi.

Nonostante tale divisione è bene non precludere la contemporanea realizzazione degli obiettivi in più di un segmento. In ogni caso è necessario decidere quale migliorare per primo, o lo si fa dal Pacemaker per poi risalire a monte, o si comincia dal segmento dove sono veri i tre punti seguenti:

1. il processo è ben compreso dalle persone; 2. la probabilità di successo è alta;

3. l’impatto economico è consistente.

Nello specifico i miglioramenti ad un segmento spesso seguono questo modello: 1. Sviluppare un flusso continuo che opera secondo il takt time

2. Stabilire un sistema pull per controllare la produzione 3. Introdurre il livellamento

4. Praticare il miglioramento per eliminare gli sprechi, ridurre la dimensione del lotto, ridurre i supermarket, ampliare la diffusione del flusso continuo.

Infine non bisogna dimenticare che il piano per raggiungere la VS futura va rivisto mensilmente o trimestralmente per valutare la performance produttiva, ovvero sapere cosa si è già implementato e le azioni che si devono ancora fare. In questo modo è possibile monitorare sempre la realizzazione della Lean.

1.4.2 Diagramma di flusso sulla fase del processo

generale. Ad esempio se il processo generale consiste nel montare una barca, una fase potrebbe essere l’allestimento della tuga e l’ azione il montaggio dei celini piuttosto che la movimentazione di cavi elettrici.

All’interno della fase o sotto-processo le attività sono divise in cinque categorie:

1. Lavoro, sono tutte le lavorazioni ed operazioni che si attuano su ogni componente del pezzo finito, ad esempio fresatura piuttosto che verniciatura.

2. Movimento, si intendono tutti i trasporti fisici e le orientazioni che si fanno sul pezzo. 3. Controllo, sono le ispezioni, le misurazioni e le correzioni.

4. Attesa, è la fermata programmata ma anche il ritardo casuale.

Ognuna di queste viene identificata da un simbolo e da un colore come rappresentato in fig. 11.

Fig. 11 Rappresentazione attività nel diagramma di flusso.

Con il diagramma di flusso, di cui si ha un esempio in fig. 12, è possibile mappare il processo nel dettaglio sapendo la categoria alla quale si riferisce l’attività e il tempo speso per ogni attività; da ciò è facile capire ciò che è a valore e ciò che non lo è. Pertanto si può sapere quali attività eliminare, quali mantenere e quali ottimizzare per velocizzare la produzione ed avere un tempo di attraversamento del pezzo minore di quello che si ha oggi. Un esempio di ciò può essere quello di fig. 13dove prima il lead time è pari a 56 minuti e dopo a 6 min perché si eliminano le attività a non valore e non necessarie, come l’individuazione dell’attrezzatura, si mantengono le attività a valore, come pressare il pezzo, e si velocizzano quelle a non valore ma necessarie, come il controllo e l’imballaggio del pezzo

Categoria Simbolo

Colore

VERDE

BLU

GIALLO

ROSA

LAVORO

MOVIMENTO

CONTROLLO

ATTESA

Fig. 12 Esempio diagramma di flusso.

1.4.3 Gestione dei vincoli

La gestione del processo attraverso i vincoli si basa sul concetto per cui il processo lo si può vedere come una catena in quanto serie di attività dipendenti e correlate tra loro, le quali si possono trattare come gli anelli della catena. Da ciò si deduce che allo stesso modo in cui la forza di una catena dipende dal suo anello più debole, così un processo al massimo può produrre quanto riesce a realizzare la sua fase più debole (fig. 14). Quindi migliorando la fase più critica, chiamata collo di bottiglia, miglioreremo l’intero processo.

Fig. 14 Catena e anello debole = Processo e collo di bottiglia.

All’interno di un processo produttivo si possono ritrovare i seguenti tre tipi di vincoli:

1. Vincolo di capacità (Collo di Bottiglia): si intende la condizione per cui la capacità della risorsa è l’elemento che limita l’abilità del sistema di migliorare le prestazioni relative al suo obiettivo.

2. Vincolo di mercato: è la condizione in cui il mercato è l’elemento che limita l’abilità del sistema di migliorare le prestazioni relative al suo obiettivo.

3. Vincolo di politica: in questo caso è la politica interna all’organizzazione a limitare l’abilità del sistema di migliorare le prestazioni relative al suo obiettivo.

I passi per gestire i vincoli sono riassumibili come segue:

1. Identificare il vincolo

Per farlo è necessario mappare il processo con un livello di dettaglio adeguato alla situazione, ad esempio il dettaglio è maggiore se si guardano aspetti specifici a livello di stazione (basso rendimento al primo passaggio del pezzo nella stazione n° 3), mentre è minore se si ragiona a livello di sistema (riorganizzazione delle celle e cambiamento del verso del flusso materiali). A questo punto è necessario calcolare il ritmo con il quale produrre un pezzo e fare il diagramma per il bilanciamento, come spiegato nel paragrafo riguardante la VSM. Dal diagramma si individua quale

operazione ha un tempo maggiore del takt time, quella sarà il collo di bottiglia, un esempio è in fig. 15 dove il collo di bottiglia si registra per la stazione dell’operatore Paul.

Fig. 15 Esempio collo di bottiglia

2. Sfruttare il vincolo

Il vincolo va sempre tenuto al lavoro, per farlo è necessario mettere una scorta tampone a monte del collo di bottiglia tale da soddisfare il tempo del vincolo, inoltre deve essere prevista un’altro spazio tampone dopo il vincolo tale da contenere i pezzi che vengono prodotti dal vincolo nell’unità di tempo presa. Fatto ciò si deve stabilire il minimo e il massimo livello delle scorte tampone del vincolo e sorvegliarle per misurare la salute del sistema.

Le scorte tampone non vanno viste come un intralcio al flusso teso e non vanno poste a monte e a valle di tutte le fasi del processo per permettere ad ogni macchina di lavorare alla massima efficienza e quindi generando accumulo di materiale (vedi fig. 16).

Fig. 16 Esempio di scorte tampone mal utilizzate.

Il modo di utilizzo delle scorte appena spiegato non è corretto, esse al contrario solo a monte e a valle del vincolo per diminuire la dipendenza di quest’ultimo dai non-vincoli perché le dipendenze fanno sì che la variazione in una stazione influenzi le altre, pertanto le scorte tampone sono proporzionate al livello di variabilità dalla quale si sta cercando di proteggere il vincolo (vedi fig.17).

TAKT

James Paul Lucy Bill Jane

300 pz/ora 200 pz/ora 150 pz/ora

Fig. 17 Esempio di scorte tampone ben utilizzate

Per variabilità o variazione si intende la differente quantità di prodotto uscente dalla stazione o le differenti ore di lavoro che si hanno nella stazione da un giorno all’altro, un esempio è il grafico di fig. 18dove ad ogni giorno vengono associate le ore di lavorazione della stazione.

Fig. 18 Esempio grafico per analizzare la variabilità della stazione.

Una bassa variazione significa pendenza zero e minore è tale variazione minore deve essere la scorta tampone, quindi se la variazione va a zero, si ha il flusso a pezzo singolo desiderato dalla Lean Production.

3. Subordinare tutti i non-vincoli al vincolo

Il vincolo è ciò che comanda il processo pertanto ad esso e necessari relazionare tutte le operazioni del processo. Per fare ciò si deve:

• Lanciare il materiale alla prima operazione perché gli ordini in avanti si basano sulla

P.F. .

200 pz/ora 150 pz/ora 240 pz/ora

Tampone temporale del vincolo.

Misurato in unità di tempo.

Esempio: 450 pezzi forniscono 3 ore di tempo di lavoro del vincolo.

Tampone spazio temporale.

Misurato in unità di tempo. Esempio: lo spazio di 600 pezzi permette al vincolo di lavorare 4 ore.

Tampone prodotti finiti

Protegge le prestazioni di consegna. Facilita la spianatura della programmazione. Pull del cliente Vincolo Scorta tampone

velocità del vincolo.

• Non rilasciare più materiale alla prima operazione se la scorta tampone del vincolo ha superato il livello massimo.

• Ogni altro processo deve sostenere il vincolo.

• Sviluppare il flusso a pezzo singolo nei non-vincoli.

• Creare capacità protettiva per evitare che il vincolo si blocchi o non sia alimentato 4. Ridurre il tempo ciclo sul vincolo

Per farlo è possibile agire nel seguente modo:

• Migliorare la vita degli utensili.

• Realizzare il cambio utensili rapido.

• Realizzare cambi lavorazione ricorrenti.

• Ridurre gli sprechi usando l’analisi del valore aggiunto.

• Migliorare il layout del posto di lavoro.

• Scaricare porzioni di lavoro verso risorse non-vincoli. 5. Ritornare alla prima fase

Il che significa fare in modo che il vincolo non diventi un’indolenza, ovvero fare in modo che venga superato il primo vincolo ed identificare il successivo per migliorare continuamente.

1.4.4 Operazioni Standard

Le operazioni standard sono fondamentali all’interno del processo produttivo se si desidera un miglioramento di lead time e qualità. Con il termine standard si intende l’ esecuzione coerente di un compito, in accordo con i metodi prescritti, senza sprechi e focalizzata sui movimenti umani.

Gli obiettivi del lavoro standard sono:

1. Stabilire i metodi per eseguire una mansione nel rispetto di Qualità, Quantità, Costo e Sicurezza.

2. Saper distinguere tra eventi normali e non in modo da poter capire se un’azione non è svolta nel modo corretto e perché.

Inoltre quanto più le attività sono standard tanto più il lavoro è semplice, veloce e con minore variabilità; pertanto sarà più semplice migliorare, controllare e monitorare.

Gli elementi su cui si agisce per rendere standard il lavoro sono: 1. Takt Time.

Il grafico che rappresenta il tempo impiegato da ogni operatore unito al confronto con il takt time aiuta a sapere su quale operazione devo agire, ovvero quale attività devo standardizzare per prima. Infatti col diagramma a barre rappresentato in fig. 19 si capisce lo status quo, si vede com’è il lavoro di ogni operatore nei confronti delle vendite.

Fig. 19 Grafico tempo ciclo per operatore in confronto al Takt Time sbagliato.

Quindi in base a tali informazioni si risolve il problema bilanciando i carichi di lavoro degli operatori e si indica la via verso il miglioramento della produttività, infatti per raggiungere la competitività non basta la ridustribuzione delle attività ma è necessario anche eliminare gli sprechi, usando un workshop. La situazione finale sarà quella in fig. 20

Fig. 20 Grafico tempo ciclo per operatore in confronto al Takt Time corretto.

2. Sequenza di lavoro.

Per creare operazioni standard è necessario creare una sequenza di attività basata sui movimenti e le funzioni dell’operatore. Inoltre bisogna servirsi di operatori multifunzionali in modo che si possa assegnare più di una mansione per operatore. Infine affinché l’operatore non abbia dubbi in merito è consigliabile mostrare quali movimenti dovranno essere fatti sia dall’operatore sia dal materiale.

3. Materiale circolante standard (WIP).

L’WIP deve essere minimo per compiere operazioni ripetitive e non si deve dimenticare che l’obiettivo è avere un solo pezzo.

Infine si può usare il Formato operazioni standard per mostrare la sequenza delle operazioni compiute, l’ WIP, i posti di controllo della sicurezza e i posti di controllo della qualità. Tale rappresentazione è utile ad identificare i punti critici per permettere che: gli standard qualitativi siano ottenuti, gli standard di sicurezza siano rispettati e i targets di efficienza raggiunti. Per questo motivo è importante che l’osservazione dei punti critici sia possibile ad ogni passo del processo da un operatore standard in un tempo standard.

In Appendice A è visibile un esempio di tali tabelle e di altre utilizzate durante il lavoro di organizzazione ed implementazione della lean production.

1.4.5 Kanban

Solitamente nelle aziende si pensa alla produzione come un flusso che va da monte a valle, dalle isole iniziali ai montaggi finali, assemblando e lavorando il prodotto. Tramite il kanban si rovescia il punto d'osservazione e si concepisce il processo produttivo come un'operazione che va da valle a monte e che lavora i pezzi necessari solo nel momento in cui ce n'è bisogno. Questo è ciò che Ohno (responsabile della produzione di Toyota) chiamava "pensare al contrario". Il sistema kanban decide la quantità e tipologia da produrre in tutti i processi. Il primo beneficio del sistema kanban è che riduce la sovrapproduzione, producendo soltanto la cosa richiesta, quando è chiesto e nella quantità richiesta. In giapponese l’espressione kanban significa scheda o cartellino, ed è il nome assegnato all'insieme di schede di controllo usate in un sistema PULL. Ogni scheda o kanban identifica un prodotto o componente ed indica da dove arriva e dove deve andare (vedi tab. . Usando questo metodo, il kanban si comporta come un sistema d’informazione che integra la produzione, collegando tutti i processi, l'uno con altro, e collegando, armonicamente, i processi con la domanda del cliente.

DA INFO PRODOTTO A

Nome fornitore-processo Codice Nome cliente

Codice Descrizione Ubicazione

Ubicazione Quantità di riordino Codice Kanban/Data emissione Tab. 9 Kanban tipico.

In un sistema kanban i processi a monte producono solo i pezzi sufficienti per rimpiazzare quelli che i processi successivi hanno richiesto. Gli operatori, in ogni processo vanno al processo precedente per prelevare le parti di cui necessitano; ciò viene fatto nel tempo e nelle quantità giuste. Tale sistema è fondamentale per avere il sistema PULL e si basa sul concetto del supermarket. I clienti comprano i prodotti posizionati negli scaffali e gli operatori rimpiazzano i prodotti mancanti nelle quantità prestabilite e senza mai lasciare i clienti senza prodotti. Il processo funziona, quindi, al contrario del metodo di produzione push, basato su grandi lotti basato che stimano le vendite. Quindi, come si vede in fig. 21, la tecnica kanban è costituita da cartellini che gestiscono le priorità di avanzamento fra le celle e permettono di auto-regolare il loro lavoro a fronte di variazioni del ritmo produttivo. Ogni cella dispone di due cassette: una per i Prelievo e l’altra per kanban-Produzione. Guardando le cassette l’operatore capisce quantità e tipo di prodotti da produrre o da approvvigionare (secondo la cassetta). A valle e a monte della cella si trovano i contenitori che formano le scorte. Quelli a monte hanno appeso un kanban-Prelievo. L’operatore della cella preleva il contenitore con i prodotti da lavorare, stacca il kanban-Prelievo e lo inserisce nella cassetta dei