2 La Manutenzione

2.1 Introduzione

La manutenzione persegue obiettivi di fruibilità e conservazione del valore dei sistemi nel tempo, utilizzando una molteplicità di tecniche e di strumenti che appartengono principalmente al dominio dell'ingegneria, delle scienze naturali, della fisica, della chimica, dell’economia, della sociologia e del management. L'obiettivo è quello di assicurare le azioni necessarie al raggiungimento di tali obiettivi e la disponibilità di risorse ben formate per realizzare tali azioni in modo adeguato. La manutenzione, inoltre, ha il compito di adeguare, e se possibile migliorare, costantemente i sistemi alle esigenze espresse dai loro utilizzatori, ricorrendo, dove necessario, alla loro riprogettazione o alla loro sostituzione, quando i sistemi non sono più in grado di svolgere compiutamente la funzione loro assegnata.

Si definiscono i seguenti concetti:

manutenzione: indica la combinazione di tutte le tecniche, amministrative e gestionali, durante il ciclo di vita di un’entità, volte a mantenerla o riportarla in uno stato in cui possa eseguire la funzione richiesta;

entità: bene, macchina, apparecchiatura o impianto che è soggetto ad attività di manutenzione.

La prima originale definizione di manutenzione fu data dall’OCSE (Organizzazione per la Cooperazione e lo Sviluppo Economico) nel 1963:

“S’intende per manutenzione quella funzione aziendale alla quale sono demandati il controllo costante degli impianti e l’insieme dei lavori di riparazione e revisione necessari ad assicurare il funzionamento regolare ed il buono stato di conservazione degli impianti produttivi, dei servizi e delle attrezzature di stabilimento.”

Per raggiungere la finalità di disponibilità operativa delle entità e di contenimento dei costi di manutenzione, quest’ultima deve essere “ben pensata”. Si tratta, cioè, di costruire un progetto di manutenzione, ossia definire un iter progettuale che porti a specificare razionalmente gli approcci di manutenzione più congrui sia dal punto di vista tecnico che organizzativo.

In particolare si tratta di definire:

Se e quando operare con interventi di riparazione a seguito di un guasto.

Se e quando è invece più opportuno prevenire i guasti effettuando interventi preventivi di manutenzione.

Per quali entità e attività di manutenzione è opportuno impegnarsi nella ricerca di soluzioni di miglioramento della situazione esistente.

La progettazione delle politiche di manutenzione significa quindi decidere in anticipo le modalità di effettuazione delle attività di manutenzione che dovranno essere svolte sulle entità. In tal modo esse non saranno frutto di mera casualità ma conseguenze di scelte razionali e consapevoli, derivanti da tali politiche.

Questa presa di coscienza deriva dalla capacità di rispondere a una serie di domande strategiche:

qual è il comportamento a guasto di un’entità e qual è la più appropriata forma di manutenzione da adottare per controllarla, tenendo conto delle eventuali possibilità di ispezionare/monitorare il funzionamento dell’entità.

Quale è il confronto tra costo della manutenzione effettuata a seguito del guasto e quello derivante dalla prevenzione del guasto.

Quali sono i costi e benefici derivanti da un eventuale perfezionamento delle procedure inerenti alla manutenzione.

Le diverse modalità di risposta a queste domande portano all’individuazione di 3 diverse politiche di manutenzione, descritte in seguito.

Nel definire la mission della manutenzione, si è detto che essa ha per fine ultimo la disponibilità operativa ed il contenimento dei costi di manutenzione di macchine, apparecchiature ed impianti durante il loro intero ciclo di vita. Tale affermazione deve però tradursi in obiettivi concreti e specifici. In realtà le finalità della manutenzione sono molteplici e variegate, perciò ogni funzione manutenzione deve definire quali siano i propri obiettivi prioritari e adattarli opportunamente alla propria realtà. I più importanti obiettivi strategici si basano sul miglioramento continuo dell’affidabilità, della manutenibilità, dell’efficienza globale, sull’ottimizzazione dei costi della manutenzione,

funzione si occuperà, quindi, di minimizzare le fermate per guasti, gestire le risorse aziendali minimizzando i costi dovuti alla riparazione, mantenere le strutture a regime, formare gli addetti alla produzione al corretto utilizzo delle apparecchiature, nonché alla gestione dei guasti, e gli addetti alla manutenzione alla corretta esecuzione dell’intervento.

Le attività svolte per raggiungere questi obiettivi sono le seguenti.

Attività a carattere esecutivo: lubrificazione, pulizia, ispezione e controlli, riparazioni, sostituzioni e revisioni, assistenza a terzi.

Attività a carattere tecnico: preparazione di piani di manutenzione preventiva e delle ispezioni, analisi dei guasti, raccolta, analisi dei dati e calcolo dei relativi indicatori di prestazione, ricerca di nuove metodologie operative, tecniche, mezzi e attrezzature, addestramento tecnico per operai e tecnici, proposte e modifiche per migliorie, adeguamenti impiantistici alle norme di sicurezza.

Attività a carattere organizzativo/gestionale: elaborazione di rapporti periodici su andamenti e consumi, individuazione di ricambi e materiali, quantità a magazzino e livelli di riordino, programmazione e reperimento delle risorse necessarie ad eseguire i lavori, elaborazione di piani tecnico-economici.

Attività a carattere consultivo: contributo nell’installazione ed avviamento di nuovi impianti e nella progettazione di modifiche e di rifacimenti, addestramento dei conduttori dell’impianto.

La funzione manutenzione è spesso una funzione accorpata alla produzione poiché è da essa che partono le richieste di intervento ed è sempre con la produzione che si stabiliscono le fermate per eseguire interventi di manutenzione preventiva. Questa esigenza di unione tra le due funzioni, è nata in seguito alla tendenza delle aziende occidentali e orientali ad allinearsi alle metodologie “lean” tipiche del modello giapponese.

Questo nuovo modo di pensare la produzione e tutte le altre funzioni aziendali in ottica di processo prevede il coinvolgimento di tutto il personale nell’attività di produzione e manutenzione degli impianti. Purtroppo, ancora oggi, in ambito produttivo, si riscontrano situazioni di competizione e contrapposizione fra produzione e manutenzione, con la prima interessata a produrre ad ogni costo e l’altra costretta a rincorrere guasti sempre

più frequenti e onerosi: è un circolo vizioso che porta a conseguenze pesanti per i costi diretti ed indiretti derivanti, non più accettabili specialmente per aziende che operano in mercati altamente competitivi.

Anche la funzione manutenzione deve svilupparsi verso una maggiore attenzione al contesto del processo produttivo. L’ingegneria di manutenzione non è, quindi, soltanto una funzione tecnica, ma anche una funzione di business: deve riuscire a sfruttare al meglio risorse limitate, dotandosi, ove necessario, di strumenti, strategie ed indicatori adatti a definire opportuni criteri di scelta. Le attività principali devono concentrarsi sulla riprogettazione e l’ingegnerizzazione del processo manutentivo, ponendo al centro di questo la risorsa umana, sia essa operatore, conduttore d’impianto, progettista tecnico o manutentore. Occorre agire innanzitutto sull’organizzazione del sistema, creando l’ingegneria di manutenzione a controllo e miglioramento del servizio, che, in totale sinergia con la produzione, il controllo qualità, la sicurezza, gli acquisti, il personale, la progettazione e il controllo di gestione, esegua o gestisca le attività manutentive, sia dal punto di vista tecnico-operativo che di quello gestionale. Compito dell’ingegneria di manutenzione è quello di ricoprire un ruolo attivo nel processo di incremento delle performance di efficacia ed efficienza secondo un approccio assolutamente di processo e non funzionale, stimolando collaborazione interfunzionale, team working e condivisione degli obiettivi.

Fondamentalmente l’ingegneria di manutenzione deve svolgere i compiti di:

progettazione/ingegnerizzazione del processo manutentivo;

misura e monitoraggio attivo delle performance;

miglioramento e coinvolgimento interfunzionale;

consolidamento ed estensione dei risultati.

2.2 Key Performance Index di manutenzione

L’indice di performance (KPI) è, generalmente, un rapporto tra due dati, finalizzato a fornire all’azienda un complesso di informazioni sintetiche e di interpretazione immediata che consentano di valutare un aspetto di un fenomeno, di un intervento o di un’area di

E’ importante per ogni azienda definire degli appropriati indicatori di prestazione, perché solo con essi si può dimostrare l’adeguatezza e l’efficacia della funzione interessata e valutare dove possano essere eventualmente apportati dei miglioramenti.

L’uso degli indicatori si basa sul confronto tra almeno due valori dello stesso KPI riferiti a istanti temporali diversi, tra situazione reale e situazione obiettivo, tra diversi reparti di una stessa azienda o tra reparti di diverse aziende operanti nel medesimo settore.

Generalmente è lo staff di manutenzione che definisce tali indicatori e la loro corrispondente cadenza di calcolo.

Si possono definire 3 tipi di indicatori.

Indicatori per lo stabilimento:

o minuti di fermo delle macchine riguardanti gli interventi di manutenzione correttiva compiuti.

Indicatori per centro di costo:

o minuti di fermo macchina;

o minuti di attesa tra la richiesta di intervento e l’inizio dell’intervento. Se elevato: invio del personale di manutenzione non tempestivo, scarsità dell’organico, problemi di gestione operativa del guasto. Campanello di allarme per effettuare azioni correttive e/o apportare miglioramenti); o minuti di intervento;

o disponibilità media delle macchine presenti nel centro di costo.

Indicatori per macchina:

o minuti di attesa tra la richiesta di intervento e l’inizio dell’intervento; o minuti di fermo macchina;

o minuti di intervento;

o Mean Time Between Failures (MTBF, tempo medio tra due guasti); o gruppi funzionali maggiormente difettosi.

L’analisi degli indicatori permette di ricercare le potenziali cause e di conseguenza intraprendere le relative azioni correttive.

Affidabilità

La teoria dell’affidabilità si applica ad elementi la cui riparazione (nel corso della vita utile) non è né economicamente, né tecnicamente conveniente.

L’affidabilità è la probabilità che un elemento arrivi funzionante al tempo t senza guastarsi: un elemento, quindi, è affidabile se è capace di svolgere la funzione richiesta, secondo precise condizioni di impiego e per un determinato periodo di tempo.

Dunque, conoscere l’affidabilità di un elemento consente di definire preventivamente il momento in cui intervenire prima che si verifichi il guasto. Ciò presuppone la conoscenza delle condizioni di normale funzionamento e delle condizioni di guasto. Sarà dunque necessario definire in maniera univoca:

un criterio oggettivo per riconoscere lo stato di guasto;

l’intervallo di tempo durante il quale l’elemento deve mantenere la propria operatività per portare a termine la sua funzione;

le condizioni ambientali in cui l’elemento svolge la sua funzione.

Tasso di Guasto (λ(t))

Il tasso di guasto, caratteristico di ogni macchina, è la probabilità che l’elemento si guasti nell’intervallo *t, t+dt+, sotto la condizione che esso arrivi funzionante al tempo t. E’ quindi una probabilità condizionata.

Le cause dei guasti agli impianti variano col passare del tempo. Questo può essere evidenziato dalla “curva a vasca da bagno” in Figura 17. Quando un impianto è nuovo si registra un tasso di guasto λ(t) molto alto (periodo della mortalità infantile o di rodaggio) che decresce velocemente: i guasti sono imputabili ad errori progettuali e di fabbricazione, risolvibili con una iniziale fase di collaudo. Il periodo successivo, durante il quale il sistema deve garantire certe funzionalità, detto “vita utile”, è quello in cui i sistemi presentano un tasso di guasto minimo e pressoché costante: i guasti in questa fase sono del tutto casuali ed imprevedibili. In tale situazione l’unica politica manutentiva efficace è quella correttiva a guasto, in quanto non esistono indicatori in grado di preannunciare con sufficiente anticipo l’evento. Infine, dopo un certo periodo, più o meno lungo a seconda delle caratteristiche dei materiali, delle condizioni operative e della precisione nella costruzione e nell’assemblaggio delle parti, ogni sistema comincia inevitabilmente ad invecchiare, il tasso di guasto comincia a crescere sempre più sensibilmente e la manutenzione a guasto non è più idonea a garantire il corretto funzionamento. In tale situazione è opportuno fare ricorso alla manutenzione preventiva, che prevede la riparazione o la sostituzione delle parti sottoposte ad invecchiamento prima che queste possano danneggiarsi o causare il guasto del sistema di cui fanno parte. Durante la vita utile, la funzione di affidabilità può essere rappresentata dalla legge esponenziale

𝑹 𝒕 = 𝒆−𝒕

Mean Time To Restoration (MTTR)

Il MTTR viene utilizzato quando l’elemento che si rompe viene riparato. E’ costituito dal tempo medio richiesto per rendere di nuovo funzionante il componente. Esso misura quindi la reattività del sistema al guasto: valori elevati di tale indicatore indicano situazioni di alto rischio.

Figura 18- MTTR GUASTO RIPARTENZA MACCHINA t MTTR

Questo tempo, infatti, ingloba il MRT (Mean Repair Time), ma include anche il tempo richiesto per segnalare il guasto, per avviare le azioni necessarie, ovvero tutto ciò che accade dalla rilevazione del guasto finché il componente non torna funzionante: coincide, quindi, con il tempo di indisponibilità del componente.

E’ calcolato come:

𝑀𝑇𝑇𝑅 = 𝑇𝑒𝑚𝑝𝑜 𝑇𝑜𝑡𝑎𝑙𝑒 𝑑𝑖 𝐼𝑛𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑡à 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑖 𝐹𝑒𝑟𝑚𝑎𝑡𝑒 𝑝𝑒𝑟 𝐶𝑎𝑢𝑠𝑎 𝐺𝑢𝑎𝑠𝑡𝑜 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜

Il calcolo del tempo di indisponibilità di ogni guasto non è immediato poiché esistono diverse entità di guasto. Esso può causare:

causare il fermo totale della produttività dell’impianto;

indurre una riduzione quantitativa (slow-down);

determinare decadimento della qualità della produzione;

ridurre contemporaneamente quantità e qualità della produzione dell’impianto rispetto ai target prefissati.

In corrispondenza di tali casistiche sono utilizzati dei coefficienti volti a convertire il tempo di indisponibilità “lordo” in un tempo di indisponibilità “netto” in modo da poter assumere che tale indisponibilità sia totale e causata dalle varie condizioni elencate. MRT e MTTR possono essere visti come KPI complementari, poiché la loro differenza da indicazioni sul tempo impiegato per “reagire” al guasto.

Mean Repair Time (MRT)

Il MRT viene utilizzato quando l’elemento che si rompe viene riparato. E’ costituito dal tempo medio di riparazione tecnica del componente, ovvero il tempo per eseguire l’intervento manutentivo.

E’ calcolato come:

𝑀𝑅𝑇 = 𝑇𝑒𝑚𝑝𝑜 𝑇𝑜𝑡𝑎𝑙𝑒 𝑑𝑖 𝑅𝑖𝑝𝑎𝑟𝑎𝑧𝑖𝑜𝑛𝑒 𝑑𝑒𝑖 𝐺𝑢𝑎𝑠𝑡𝑖 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑖 𝐹𝑒𝑟𝑚𝑎𝑡𝑒 𝑐𝑎𝑢𝑠𝑎 𝐺𝑢𝑎𝑠𝑡𝑜 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜

Figura 19- MRT

Mean Time Between Failure (MTBF)

Il MTBF è il tempo medio tra due guasti successivi, ed è utilizzato per descrivere il comportamento di componenti riparabili. Può essere calcolata per singola macchina, per una linea di produzione, per un intero impianto.

Figura 20- MTBF

E’ calcolato come:

𝑀𝑇𝐵𝐹 = 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑈𝑡𝑖𝑙𝑖𝑧𝑧𝑜 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑖 𝐹𝑒𝑟𝑚𝑎𝑡𝑒 𝑝𝑒𝑟 𝐶𝑎𝑢𝑠𝑎 𝐺𝑢𝑎𝑠𝑡𝑜 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 Dove: 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑈𝑡𝑖𝑙𝑖𝑧𝑧𝑜 𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 = 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑎𝑝𝑒𝑟𝑡𝑢𝑟𝑎 𝑑𝑒𝑙𝑙′𝑖𝑚𝑝𝑖𝑎𝑛𝑡𝑜 − 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑀𝑎𝑛𝑐𝑎𝑡𝑜 𝑈𝑡𝑖𝑙𝑖𝑧𝑧𝑜 − 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑈𝑡𝑖𝑙𝑖𝑧𝑧𝑜 𝑛𝑜𝑛 𝑃𝑟𝑜𝑑𝑢𝑡𝑡𝑖𝑣𝑜

Per “Tempo di Utilizzo non Produttivo” si intende il tempo in cui l’impianto è stato utilizzato per attività differenti dalla vera e propria produzione (test, costruzione di prototipi) e per attività legate alla tecnologia dell’impianto e/o al processo produttivo (set-up).

Per “Tempo di Mancato Utilizzo” si intende il tempo nel quale l’impianto non è stato utilizzato per cause esterne all’impianto stesso (mancato rifornimento materiali, scioperi). INIZIO INTERVENTO MANUTENZIONE GUASTO MTTR RIPARTENZA MACCHINA t MRT GUASTO t GUASTO MTBF

Mean Time Between Maintenance (MTBM)

Il MTBM è il tempo medio tra due interventi di manutenzione (programmata o a guasto). E’ calcolato come:

𝑀𝑇𝐵𝑀 = 𝑇𝑒𝑚𝑝𝑜 𝑑𝑖 𝑈𝑡𝑖𝑙𝑖𝑧𝑧𝑜 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜

𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑖 𝐹𝑒𝑟𝑚𝑎𝑡𝑒 𝑝𝑒𝑟 𝑀𝑎𝑛𝑢𝑡𝑒𝑛𝑧𝑖𝑜𝑛𝑒 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜

Questo indicatore prende dunque in considerazione l’improduttività generata anche dalla manutenzione pianificata, peculiarità che lo differenzia dall’MTBF. Descrive il fabbisogno complessivo di manutenzione da parte di un elemento e ne misura le ripercussioni sulla disponibilità.

Mean Down Time (MDT)

Il MDT è il tempo medio di indisponibilità, misura il tempo complessivo durante il quale l’impianto è obbligatoriamente indisponibile per esigenze manutentive sia programmate che accidentali. E’ calcolato come:

𝑀𝐷𝑇 =𝑇𝑒𝑚𝑝𝑜 𝑇𝑜𝑡𝑎𝑙𝑒 𝑑𝑖 𝐼𝑛𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑡à 𝑝𝑒𝑟 𝐼𝑛𝑡𝑒𝑟𝑣𝑒𝑛𝑡𝑖 𝑀𝑎𝑛𝑢𝑡𝑒𝑛𝑡𝑖𝑣𝑖 𝑑𝑒𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑′𝐼𝑛𝑡𝑒𝑟𝑣𝑒𝑛𝑡𝑖 𝑀𝑎𝑛𝑢𝑡𝑒𝑛𝑡𝑖𝑣𝑖 𝐸𝑓𝑓𝑒𝑡𝑡𝑢𝑎𝑡𝑖 𝑠𝑢𝑙𝑙′𝐼𝑚𝑝𝑖𝑎𝑛𝑡𝑜

Per ridurre il MDT sarà necessario ridurre il MRT e il MTTR e programmare efficacemente ed efficientemente gli interventi manutentivi.

Disponibilità

La disponibilità viene valutata per quei componenti che è possibile riparare. In inglese è detta Availability (A) e può essere definita come la percentuale di tempo di buon funzionamento rispetto al tempo totale in cui è richiesto il funzionamento stesso della macchina.

Si definiscono:

“Up Time” (UT): il tempo in cui il sistema è realmente disponibile all’uso (essendo un sistema riparabile si può assumere uguale al MTBF);

“Down Time” (DT): il tempo in cui la macchina è ferma (essendo un sistema riparabile si può assumere uguale al MTTR).

La disponibilità si calcola quindi come:

𝐴 = 𝑈𝑇

𝑈𝑇 + 𝐷𝑇 =

𝑀𝑇𝐵𝐹 𝑀𝑇𝐵𝐹 + 𝑀𝑇𝑇𝑅

A parità di MTBF, un componente facilmente riparabile è dunque più disponibile di un altro avente MTTR più elevato. Analogamente, la disponibilità di due componenti aventi analogo MTTR cresce al crescere del MTBF.

2.3 Costi Di Manutenzione

Qualunque organizzazione finalizzata al mantenimento dei beni aziendali ha lo scopo di ridurre il costo globale di manutenzione, risultante dalla somma dei costi diretti e dei costi indiretti. L’impatto economico della manutenzione sull’economicità delle imprese industriali e di servizi è decisivo. Il più delle volte, la maggior criticità non è dovuta tanto all’incidenza economica dei costi propri di manutenzione (i costi direttamente imputabili alle attività di manutenzione), quanto ai costi indotti dalla non funzionalità di entità (macchine, impianti, sistemi) sempre più complessi e integrati per i quali l’indisponibilità improvvisa per guasto comporta serie conseguenze dal punto di vista della sicurezza, del mancato servizio, della perdita di produzione e della compromissione del patrimonio impiantistico.

La manutenzione non deve essere vista unicamente come un sistema recante un costo per l’azienda, ma anche come una fonte di “valore”, per la possibilità che offre di risparmiare sui costi derivanti da eventuali guasti e come fattore d’incremento delle opportunità di profitto conseguenti ad un miglior funzionamento dell’entità.

2.3.1 Ottimizzazione dei costi di manutenzione

Il contenimento dei costi di manutenzione è uno dei principali obiettivi aziendali. Un errore da evitare è quello di voler risparmiare limitando la profondità dell’intervento manutentivo: tale espediente, infatti, consente di risparmiare in un primo momento, ma quasi sempre porta a una lievitazione dei costi totali di gestione.

Nel cercare di contenere i costi di manutenzione, infatti, occorre considerare non solo il potenziale risparmio dei costi propri, rappresentati dai costi diretti (materiali, manodopera interna, prestazione di terzi) e dai costi indiretti (costi di struttura, gestione dei materiali tecnici, servizi ausiliari, amministrativi ed informatici, quota parte delle spese generali), ma anche il rischio di aumento dei costi indotti, conseguenza di una non adeguata manutenzione (rappresentati ad esempio dai costi di mancato servizio o produzione, dai costi di scarsa qualità, di sicurezza insufficiente e così via.)

Esistono alcuni indicatori che permettono di valutare l’incidenza della spesa di manutenzione (per spesa di manutenzione si intende il complesso dei costi di manutenzione ordinaria e straordinaria).

Spesa di manutenzione su fatturato 3% / 4,5%.

Spesa di manutenzione su valori di rimpiazzo delle apparecchiature 3,5%.

Spesa di manutenzione su immobilizzazioni tecniche 5%.

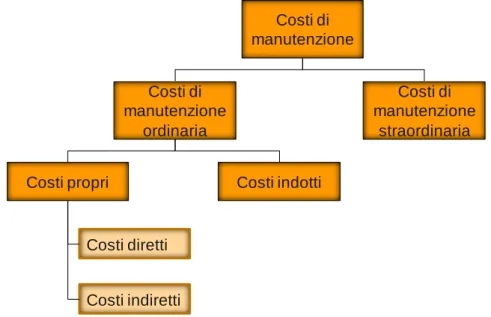

Figura 21- Costi di Manutenzione

I costi della manutenzione ordinaria si suddividono in costi propri e costi indotti. I costi propri possono essere così, ulteriormente, suddivisi in:

diretti:

o costi di manodopera interna;

o costi di manodopera esterna (prestazioni di terzi);

Costi di manutenzione Costi di manutenzione ordinaria Costi di manutenzione straordinaria

Costi propri Costi indotti

Costi diretti

indiretti:

o costi della struttura di manutenzione (costi della manodopera indiretta di manutenzione, come ad esempio costo dei capi officina, dei capi squadra, del personale di ingegneria di manutenzione, del gestore del magazzino materiali);

o costi dei servizi tecnici ed attrezzature di funzionamento (comprendono i costi annui delle attrezzature, del materiale d’esercizio generale, del materiale ausiliario e dei servizi tecnici necessari per lo svolgimento delle attività di manutenzione);

o costi di immobilizzo dei materiali di ricambio e dei materiali di consumo diretto (costi di immobilizzo a magazzino dei materiali di manutenzione); o costi dei servizi ausiliari (sistema informativo di manutenzione) impiegati

nella manutenzione.

I costi indotti nascono come conseguenza dell’interruzione del servizio/funzione dell’entità, evento che può avere due diverse origini: il guasto (interruzione casuale ed estemporanea del servizio) o il fermo intenzionale per effettuare interventi di manutenzione.

Tali costi sono ascrivibili ai motivi seguenti:

mancata produzione a causa della ridotta disponibilità degli impianti;

mancata qualità (ad esempio scarti di prodotto a causa della riduzione della capacità del processo);

inefficienza del servizio (riduzione dei livelli di servizio, tempi di consegna di un prodotto, a causa di ritardi nell’esecuzione dei piani di produzione);

allungamento dei tempi di manutenzione, in quanto gli interventi a guasto, per loro natura non previsti, richiedono tempi “amministrativi” più lunghi;

degrado degli impianti: la loro cattiva conservazione porta a rotture frequenti e riduzioni della capacità di processo;

mantenimento a scorta dei ricambi: il livello dei magazzini è sempre alto se si adotta una politica di attesa del guasto. Solo con una politica preventiva è possibile ridurre il livello medio di giacenza ed ottimizzare la composizione del magazzino.

In generale, il complesso dei costi propri diretti si ripartisce secondo le percentuali seguenti:

il 30% della spesa è costituita da materiali ausiliari e parti di ricambio;

il restante 70% è dovuto alla spesa in manodopera (50% terzi e 50% aziendale, anche se esistono realtà in cui la manodopera è al 100% esterna (settore petrolifero) o 100% interna (settore manifatturiero).

L’incidenza dei materiali ha una forte variabilità. Valori bassi di incidenza dei costi dei materiali possono essere indice di inefficienza della manodopera e/o eccesso di riparazione e ricostruzione dei componenti sostituibili. Al contrario valori significativamente alti dell’incidenza dei materiali sono indice di efficienza della manodopera superiore alla media e/o eccesso di sostituzione di componenti che possono essere riparati.

Un provvedimento efficace volto alla diminuzione dei costi di manutenzione si basa sull’adozione di componenti caratterizzati da una elevata affidabilità e sulla terziarizzazione di alcune attività manutentive.

2.4 Politiche Di Manutenzione

2.4.1 Introduzione

Per realizzare la missione della manutenzione e raggiungere gli obiettivi strategici di disponibilità operativa delle entità e di contenimento dei costi di manutenzione, è fondamentale costruire un progetto di manutenzione, percorrere cioè un iter che porti a definire razionalmente gli approcci di manutenzione più congrui sia dal punto di vista tecnico che organizzativo. Un primo passo è quello di specificare le politiche con cui realizzare la mission definita, caso per caso, per la manutenzione e perseguirne gli obiettivi strategici. In particolare si tratta di determinare:

se e quando operare con interventi di riparazione solo a seguito di un guasto;

se e quando è invece più opportuno prevenire i guasti effettuando interventi preventivi di manutenzione;

per quali entità e attività di manutenzione è opportuno impegnarsi nella ricerca di soluzioni di miglioramento della situazione esistente.

Le diverse politiche di manutenzione comunemente adottate a livello industriale, applicate alle diverse tipologie di componenti, consentono, quindi, di costruire un programma di manutenzione ottimale del sistema oggetto di analisi.

Tali politiche comunemente adottate possono essere classificate in quattro grandi categorie di manutenzione:

correttiva (a guasto);

preventiva programmata;

preventiva su condizione;

migliorativa.

Di seguito vengono analizzate singolarmente al fine di evidenziarne le principali caratteristiche, indicare la tipologia di componenti per i quali ciascuna è più adatta, i punti di forza e di debolezza legati alla loro adozione e le esigenze in termini di risorse umane tipicamente connesse alla loro gestione.

2.4.2 Manutenzione correttiva

La norma UNI 9910 definisce la manutenzione a guasto (correttiva) come la “manutenzione eseguita a seguito di un’avaria e volta a riportare un’entità nello stato in cui essa possa eseguire la funzione richiesta”.

La manutenzione a rottura interviene nel momento in cui accade un guasto, o la parte perviene al completamento del suo ciclo di vita utile: in altre parole, si permette ad una macchina di operare fino a che non si rompe senza effettuare nessun tipo di manutenzione preventiva.

Il necessario intervento di manutenzione ha, quindi, l’obiettivo di riparare l’entità e ripristinare le condizioni iniziali di funzionamento nel minor tempo possibile.

Questa tipologia manutentiva è caratterizzata da un costo contenuto in quanto si interviene solo quando strettamente necessario, a seguito del guasto; viceversa impone un immobilizzazione non indifferente di capitali per i magazzini in quanto i ricambi

devono essere immediatamente disponibili onde evitare lunghe sospensioni della produzione.

Dal punto di vista della gestione delle risorse umane non risulta ottimale poiché si lavora in emergenza, alternando momenti di sovraccarico lavorativo a momenti di inattività. Tale situazione può essere parzialmente evitata adottando soluzioni organizzative volte ad allargare il compito assegnato ai manutentori addetti all’emergenza.

Tale sistema è usato se:

la possibile manutenzione da applicare ad un’entità è troppo costosa, per cui diventa più economico ripararla in caso di rotture;

non sono previsti impatti di sicurezza per l’uomo o per l’ambiente dovuti all’accidentalità del guasto;

il numero di guasti che potrebbero occorrere è talmente basso che è preferibile stabilire altre priorità;

il malfunzionamento non influisce significativamente sulla produzione o genera perdite finanziarie limitate esclusivamente ai bassi costi di riparazione.

Il principale aspetto negativo di questo sistema di manutenzione è costituito dai guasti inaspettati, non previsti. Spesso infatti non sono disponibili a magazzino parti di ricambio e i tempi di approvvigionamento risultano molto lunghi.

Punti di forza:

bassi costi;

non sono richieste pianificazioni complesse.

Punti di debolezza:

nessun preavviso di guasto e conseguenti problemi di sicurezza, interruzione di servizio e quindi di mancanza di produzione;

le risorse umane non possono essere programmate in maniera ottimale;

2.4.3 Manutenzione Preventiva

La norma UNI 9910 definisce la manutenzione preventiva come la “manutenzione eseguita a intervalli predeterminati o in accordo a criteri prescritti e volta a ridurre le probabilità di guasto o la degradazione del funzionamento di un’entità”. La manutenzione preventiva, attraverso interventi mirati e attente ispezioni, consente di prevenire il deterioramento e di evitare le potenziali rotture. Diminuisce, perciò, il numero di guasti, aumenta la durata media di vita delle macchine e presenta anche un vantaggio economico.

Alla base della manutenzione preventiva sta il seguente concetto: è importante eliminare i difetti finché sono ancora di scarsa entità, piuttosto che attendere il completo deterioramento del macchinario.

Tale sistema di manutenzione è composto da attività giornaliere, regolarmente organizzate, come ispezioni, regolazioni, pulizie, lubrificazioni, sostituzioni minori, riparazioni di componenti, e tutte quelle azioni atte a prevenire guasti improvvisi e/o danni al processo produttivo e ridurne la severità e la frequenza.

Anche l’organizzazione del lavoro trae benefici dalla manutenzione preventiva, garantendo una migliore distribuzione degli impegni delle squadre di manutenzione durante l’anno in quanto gli interventi vengono programmati in base ad un calendario o in base alle ore di lavoro, o al numero di cicli di lavoro di un componente. Per contro, non è di immediata definizione il corretto intervallo di tempo in cui effettuare la manutenzione. E’ infatti necessario definire nel modo più accurato possibile, il tasso di guasto, o il suo inverso, il Mean Time between Failure, in grado di fornire indicazioni sulla vita media, per un gruppo di componenti che hanno subito guasti.

La politica di prevenzione ciclica può essere gestita secondo due modalità di attuazione: a data costante (Figura 22) o ad età (periodo) costante (Figura 23).

Figura 22- Manutenzione preventiva a data costante nel tempo

Figura 23- Manutenzione preventiva ciclica a età costante nel tempo

Affinché un intervento di manutenzione preventiva possa essere considerato tecnicamente realizzabile, occorre siano verificate le seguenti condizioni:

deve esistere un momento della vita del componente nel quale si verifica un aumento rilevante della probabilità di guasto causata da segni di usura;

l’intervento deve ripristinare le condizioni originali di affidabilità del componente. La manutenzione preventiva richiede:

la raccolta di statistiche sui guasti che, abbinate alle indicazioni dei costruttori, permettono di determinare i più opportuni intervalli di intervento preventivo;

l’uso di un buon sistema informativo a supporto della programmazione e gestione delle attività di manutenzione, così da calendarizzare, ed in seguito tenere sotto controllo, l’esecuzione delle attività cicliche;

la gestione dei ricambi deve essere coordinata con i piani di manutenzione ciclica;

il personale deve possedere le competenze tecniche specialistiche per poter eseguire gli interventi preventivi assegnati ed essere capace di gestire bene la propria attività coordinandosi con le altre aree aziendali coinvolte nell’intervento (ad es. il magazzino materiali), al fine di predisporre tutte le risorse necessarie,

Istante di intervento a guasto Istante di intervento preventivo

t

T T T

Istante di intervento a guasto Istante di intervento preventivo

t

T T T

T T

Dopo il guasto si sposta l’instante di intervento pianificato successivo

Punti di forza:

riduzione dei guasti;

miglior utilizzo delle squadre di manutenzione;

ottimizzazione delle scorte di materiali;

riduzione dei costi derivanti da perdite di funzionalità conseguenti a guasti accidentali in entità critiche;

riduzione dei tempi di fermo impianto rispetto alla manutenzione correttiva.

Punti di debolezza:

aumento delle attività e dei costi diretti di manutenzione (programmazione di manutenzioni potenzialmente non necessarie);

applicabilità esclusivamente a problematiche legate all’invecchiamento degli impianti;

possibilità di determinazione di guasti (mortalità infantile).

2.4.4 Manutenzione Preventiva Su Condizione

La manutenzione preventiva su condizione, anche nota come Condition Based Maintenance (CBM), nasce come compromesso tra la manutenzione correttiva e la preventiva programmata, con l’obiettivo di massimizzare i vantaggi delle due e minimizzarne i difetti.

La manutenzione predittiva consente, attraverso i risultati di ispezioni e test e l’analisi dei dati ricavati, di determinare quando intervenire sul componente in modo da prevenire il guasto. Lo scopo principale della manutenzione predittiva è quello di conoscere in anticipo i problemi delle macchine senza disturbare le normali operazioni di servizio. Inoltre tale politica manutentiva permette una valutazione oggettiva delle condizioni operative delle macchine attraverso l’utilizzo di diverse tecniche diagnostiche. In questo modo, a partire dalla conoscenza delle condizioni operative della macchina, è possibile programmare in anticipo gli interventi manutentivi, avendo un minimo impatto sulla produzione e limitando gli interventi alle sole macchine che ne hanno realmente bisogno. Inoltre diminuisce sino a tendere a zero la possibilità che avvengano rotture catastrofiche e di conseguenza la fermata degli impianti.

La definizione completa di manutenzione sotto condizione è la seguente:

“La CBM consiste nel monitoraggio di macchine o di caratteristiche di processo al fine di determinare quale condizione stia provocando un malfunzionamento”.

Dal punto di vista economico la Manutenzione su Condizione limita gli smontaggi “inutili”: si interviene solo quando il guasto è imminente, gli interventi vengono pianificati ed effettuati nel normale orario di lavoro, senza ricorrere a personale esterno, i materiali vengono fatti arrivare al momento opportuno, ma ha lo svantaggio di comportare elevati investimenti sia per l’acquisto del sistema di diagnosi, sia per l’addestramento del personale.

L’approccio ha inoltre il vantaggio di ridurre al minimo la probabilità di incorrere in guasti e garantisce una pianificazione accurata degli interventi delle squadre di manutenzione

Le fasi della manutenzione su condizione comprendono essenzialmente:

individuazione del sintomo che denuncia il deterioramento dello stato dell’attrezzatura o delle sue condizioni di funzionamento;

trasmissione di un segnale di allarme corrispondente alla avvenuta variazione di tale stato;

trattamento e memorizzazione delle informazioni ricevute, in particolare lo scatto di un allarme al di là di una soglia di sicurezza fissata in precedenza;

diagnosi delle cause e valutazione delle conseguenze della variazione di stato;

previsione di azioni di intervento, immediate o differite, a seconda dell’importanza della variazione di stato e della sua evoluzione;

decisione riguardante le azioni e le loro modalità.

Tra le tante tecnologie e gli strumenti per il monitoraggio dei componenti, le principali possibilità sono rappresentate da:

misurazioni di flusso;

temperature;

pressione;

misurazioni elettriche;

analisi dei lubrificanti;

fibre ottiche;

termografia.

La messa a punto delle politiche su condizione non è sempre banale dal momento che è necessario imparare a conoscere, sul campo, i segnali di guasto incipiente che il componente invia all’utente e per far questo è necessaria un’attenta e talvolta complessa taratura dei sistemi di monitoraggio.

I punti di forza:

aumento della disponibilità dell’impianto;

migliore gestione del magazzino ricambi;

aumento della vita utile dei componenti;

consente di analizzare le cause di guasto;

miglioramento del controllo della disponibilità e sicurezza dei macchinari;

benefici di carattere finanziario, in quanto essa può condurre effettivamente ad un aumento del tempo di utilizzo e ad una diminuzione dei costi di manutenzione;

conoscendo lo stato di salute delle apparecchiature, l’organizzazione della manutenzione può diventare più efficiente

aumento dell’efficienza nel lavoro e interventi di manutenzione sempre meno costosi;

minimizzazione dei costi diretti di riparazione e soprattutto delle rotture improvvise che sono quelle che provocano i costi più alti (con conseguente aumento della disponibilità dell’impianto).

I punti di debolezza:

presenza di molti dati da gestire ed analizzare;

molte delle tecniche diagnostiche richiedono attrezzature specialistiche e training con conseguenti costi d’investimento;

necessità di tecnici specializzati, capaci d interpretare i risultati delle analisi e capaci di gestire i falsi allarmi;

è necessario un certo periodo di tempo per sviluppare trends, valutare le condizioni delle macchine ed individuare le relative soglie di allarme.

la procedura deve diventare parte integrante della cultura aziendale;

la comunicazione tra i team deve essere sempre garantita.

2.4.5 Manutenzione Migliorativa

La manutenzione migliorativa è legata alle conoscenze acquisite con il tempo in modo da perfezionare tutta l’organizzazione e conoscere in anticipo gli effetti dei guasti e le procedure di intervento più consone. Essa tende al miglioramento continuo: il suo scopo è quello di eliminare le cause che originano il guasto, attraverso la riprogettazione del componente o la rimodulazione del suo impiego.

Questa tipologia di attività è fortemente legata con altre funzioni aziendali, come la progettazione e la produzione, al fine di perfezionare, così, macchine e sistemi, eliminando gli errori commessi in passato.

E’ molto importante, altresì, la sua interazione con il mercato esterno dei fornitori. Il rapporto con questi ultimi, nell’ottica di attivare un processo di manutenzione migliorativa, diventa un fattore discriminante nell’efficacia dei risultati.

In alcuni casi, però, tale tipologia di manutenzione potrebbe causare costi insostenibili in rapporto ai benefici prodotti, e quindi potrebbe risultare economicamente non conveniente.

I punti di forza:

eliminazione delle cause di guasto;

integrazione tra manutenzione e progettazione;

incremento della manutenibilità dei sistemi.

I punti di debolezza:

costi elevati;

necessità di supporto ingegneristico;

non facile attuazione e risultati previsti non sempre raggiunti/raggiungibili;

2.5 Strategia di scelta delle politiche di manutenzione

Scegliere una politica di manutenzione non significa escludere tutte le altre, dal momento che il guasto può verificarsi in ogni caso e che, in ultima analisi, per i diversi componenti di un’entità si possono prevedere politiche di manutenzione diverse.

La scelta deve essere orientata a determinare il giusto mix di procedure di manutenzione da assegnare alle responsabilità organizzative ed alle risorse disponibili.

È anzitutto utile individuare in maniera chiara i criteri strategici da seguire nella scelta di queste politiche, perché, quando i beni sono numerosi e diversi tecnologicamente tra di loro, diverse sono le tecniche che meglio si adattano ad ogni categoria di entità.

I principali criteri che devono essere tenuti in considerazione nella stesura delle logiche decisionali sono i seguenti:

criticità del componente o della linea, ai fini della sicurezza, della protezione ambientale o della produttività: in genere si distingue la criticità in termini di sicurezza/ambiente rispetto alla criticità sulla produttività/investimento in quanto l’importanza della sicurezza ed il rispetto dell’ambiente non si possono derogare; si deve quindi intervenire con politiche preventive programmate o su condizione: gli aspetti di produttività/investimenti sono più elastici e possono essere affrontati in termini di rapporti costo/beneficio, valutando se l’utilità derivante dalla possibilità di prevenire il guasto ricompensa le spese derivanti da approcci manutentivi preventivi; i componenti non critici, salvo i casi in cui l’approccio preventivo è a basso costo, possono essere mantenuti con politiche correttive.

Vincoli di legge, assicurativi o di garanzia: di norma i fornitori di apparecchiature impongono ispezioni o sostituzioni periodiche programmate senza le quali scadono le garanzie; le norme stesse richiedono tale approccio (ad esempio la taratura periodica delle valvole di sicurezza) e spesso anche le compagnie di assicurazione vincolano il premio alle politiche di manutenzione adottate.

Applicabilità dal punto di vista tecnico, di politiche su condizione: la manutenzione su condizione è la più vantaggiosa, ma purtroppo non è sempre applicabile per mancanza di un segnale debole “affidabile” in grado di garantire sempre il

riconoscimento del guasto imminente oppure, pur in sua presenza, il segnale debole precede di poco il guasto non consentendo alla manutenzione di organizzare in modo adeguato l’intervento; in questi casi, se il componente è critico si dovrà ricorrere alla preventiva programmata, altrimenti si lascia il componente in correttiva.

Costi degli interventi preventivi: per i guasti non critici solo in termini produttivi, un elemento di giudizio per la scelta della politica ottimale è il costo aggiuntivo derivante dagli interventi preventivi; in caso di Manutenzione Preventiva Programmata il costo deriva dall’impegno a revisionare e sostituire le parti ben prima che queste arrivino in prossimità della condizione di guasto: d’altro canto, come affermato precedentemente, la preventiva permette di snellire i magazzini ricambi. Per quanto riguarda la preventiva su condizione, rimane il vantaggio per la gestione dei magazzini, si evitano gli smontaggi inutili, ma si deve valutare attentamente l’investimento necessario per installare i sistemi e le procedure di monitoraggio.

Problematiche organizzative connesse alle politiche correttive: la politica correttiva è quella più facile da attuare, ma richiede notevole flessibilità delle squadre e la capacità di operare in emergenza; richiede inoltre un magazzino ben fornito onde evitare ritardi logistici sulle riparazioni. Ad ogni modo, tale politica dovrebbe essere sempre meno utilizzata, anche se non può essere del tutto abbandonata, perché anche una pianificazione ottimale non può essere in grado di evitare tutti i guasti; inoltre la correttiva è la più vantaggiosa per i componenti non critici.

Lo schema di Figura 24 mostra il processo decisionale che porta alla scelta della politica manutentiva più opportuna sulla base dei criteri stabiliti.

Figura 24- Scelta delle politiche di manutenzione

Modo di guasto

È critico per la sicurezza o per l’ambiente?

È critico per l’impianto o per la produzione?

Esiste una strategia preventiva o su condizione molto economica? MANUTENZIONE CORRETTIVA Esiste un momento nella vita del sistema che causa un rapido aumento del tasso di

guasto? Esiste una legge o

norma (assic./garanzia) che richieda Manutenzione Preventiva? MANUTENZIONE PREVENTIVA Esiste un segnale debole in grado di segnalare questo modo di guasto? Questo segnale debole è affidabile?

È possibile agire prima che avvenga il guasto? Il costo/beneficio è favorevole rispetto ai costi della Manutenzione Preventiva? MANUTENZIONE SU CONDIZIONE Si Si Si Si Si Si Si Si No No No No No No No No No Si