3.1 Localizzazione delle zone critiche

Per valutare l’eventuale diminuzione di vita a fatica dovuta alla presenza di un difetto sulla superficie del tratto utile di un provino, è necessario introdurre tale difetto nella zona in cui l’escursione di sollecitazione è massima durante il ciclo di carico.

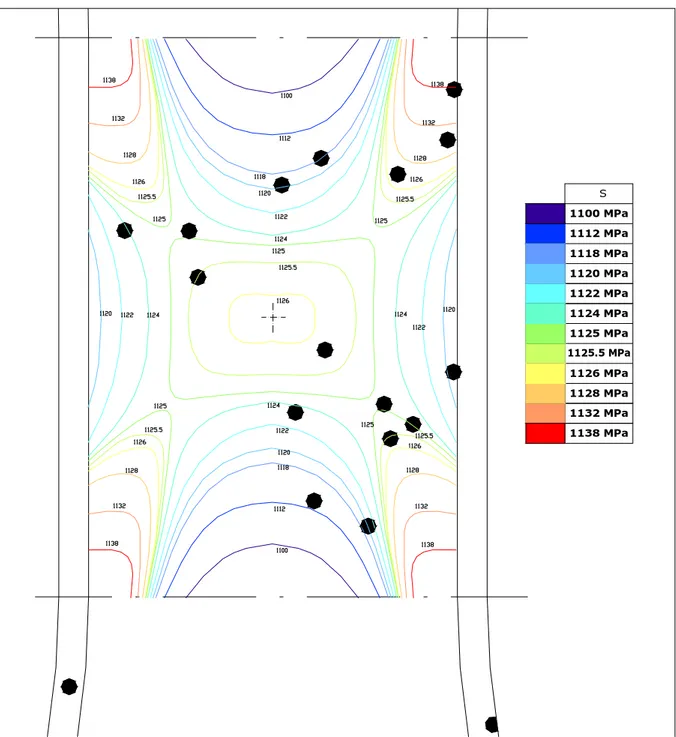

Per individuare le zone critiche nelle quali collocare dei difetti, si è fatto riferimento ai risultati ottenuti nella campagna di prove precedenti. Al termine di tale campagna, tramite analisi agli elementi finiti, sono state tracciate le curve di livello a ∆SZ costante per il tratto

utile del provino, per due livelli di carico. La validità dell’ analisi teorica svolta, e quindi dell’andamento delle curve di livello, è stata confermata dai risultati sperimentali. Infatti, la nucleazione delle cricche, rilevate alla fine dei test, è avvenuta in corrispondenza dei valori medio-alti di ∆SZ Quanto detto è riportato nelle figure successive.

1164 MPa 1166 MPa 1169 MPa 1172 MPa 1178 MPa 1174 MPa 1170 MPa 1168 MPa 1188 MPa 1142 MPa 1152 MPa 1158 MPa 1162 MPa ∆S

Figura 3.1 - Curve di livello a ∆S costante, in relazione ai punti di nucleazione Prove condotte a carico massimo pari a 4933 Kg

Figura 3.2 - Curve di livello a ∆S costante, in relazione ai punti di nucleazione Prove condotte a carico massimo pari a 4933 Kg

In entrambe le figure si può notare come i valori maggiori del ∆Sz si concentrano alle

estremità diagonalmente opposte del tratto centrale, pertanto l’introduzione dei difetti dovrà avvenire in tali zone.

1132 MPa 1138 MPa 1122 MPa 1125.5 MPa 1126 MPa 1128 MPa 1124 MPa 1125 MPa 1120 MPa

3.2 Scelta dei difetti

Per lo studio prefissato, è stato necessario scegliere le tipologie di difetti da produrre, che, in qualche modo, potessero simulare i possibili difetti da handling, quali ad esempio: caduta involontaria di utensili, urti accidentali con oggetti contundenti, appoggi su superfici non perfettamente pulite.

In particolare si è dovuto tener conto delle difficoltà di realizzazione di tali difetti nel tratto utile delle provette e della costante riproducibilità da un provino all’altro. Per soddisfare quanto appena detto, sono stati scelti i durometri per la realizzazione controllata e ripetitiva dei difetti, e fra questi si è scelto di utilizzare quelli per produrre impronte di durezza Rockwell e Vickers, per simulare gli intagli “più pericolosi” che potrebbero accidentalmente verificarsi.

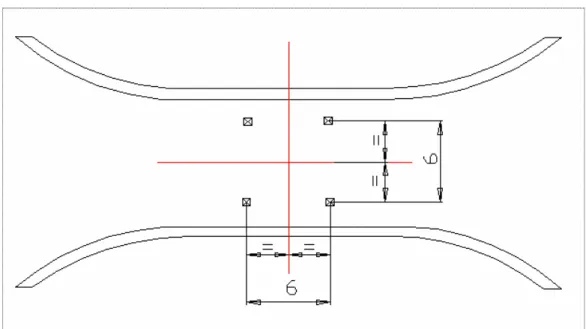

Sono state prodotte, dunque, impronte di durezza con metodo Rockwell e Vickers su sei provette. Sul tratto utile di ogni provetta sono state realizzate otto impronte di durezza, quattro su una faccia con metodo Rockwell, e quattro sull’altra con metodo Vickers. Su ciascuna faccia, le quattro impronte sono state posizionate ai vertici di un quadrato di dimensioni 6x6 mm. Il quadrato è stato disposto al centro del tratto utile, con i lati paralleli agli assi di simmetria della provetta (vedi figura 3.3), tale localizzazione è stata decisa in base a quanto evidenziato nel paragrafo precedente.

Le impronte di durezza sono state prodotte in modo tale da generare una profondità dell’impronta stessa, pari a circa 0.05 mm su tre provette e di 0.10 mm sulle altre tre. Le impronte con le due differenti profondità sono state realizzate sulle provette riportate in tabella 3.I.

Figura 3.3 - Punti d'introduzione delle impronte (dimensioni in millimetri)

Tabella 3.I - Provette con intagli

Anche se, come detto, dai risultati della campagna di prove di fatica precedente, non si è evidenziata una criticità dell’influenza dei parametri di lavorazione esaminati, si è scelto, comunque, di realizzare tali difetti sulle provette di tipo D, F. e H poiché tali configurazioni sono risultate le migliori in termini di durata a fatica.

PROVETTA PROFONDITA’ IMPRONTA (µm) D5 50 D6 50 F5 50 F6 100 H5 100 H6 100

3.3 Realizzazione e caratterizzazione delle impronte

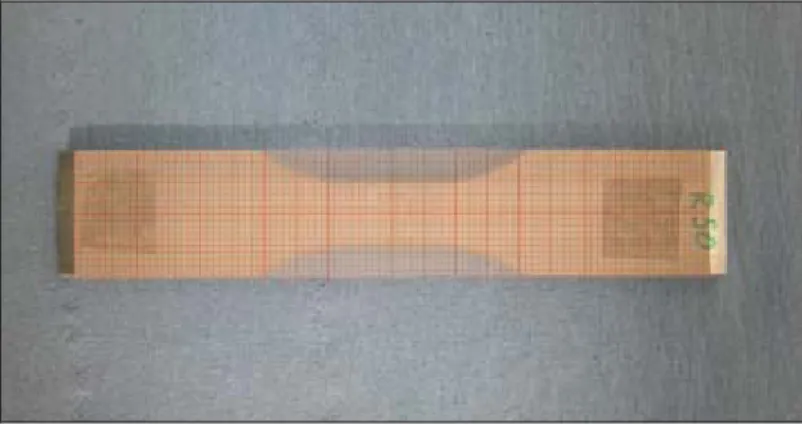

Per individuare i punti dove introdurre le impronte di durezza è stata applicata sulla faccia della provetta una striscia di carta millimetrata di dimensioni 100x20 mm in modo che gli assi della striscia coincidessero con quelli della provetta, come riportato nella figura di seguito.

Figura 3.4 - Preparazione della provetta per l’introduzione degli intagli

Inizialmente sono state realizzate le impronte di tipo Rockwell (vedi figura 3.5) e successivamente quelle di tipo Vickers (figura 3.6) sulla faccia opposta.

Figura 3.6 - Durometro Vickers: introduzione impronte

Durante l’esecuzione delle impronte Vickers, per evitare che le impronte Rockwell presenti sull’altra faccia venissero deformate, è stato realizzato, ed utilizzato un particolare piano d’appoggio per la provetta. Questo piano è costituito da un blocchetto in acciaio a faccie parallele, dotato di quattro fori del diametro di 2,5 mm in corrispondenza delle posizioni in cui sono state prodotte le impronte, si riporta nella figura 3.7 il dispositivo detto.

La realizzazione delle impronte è stata preceduta da una ricerca delle condizioni di carico ottimali per ottenere le profondità richieste. In particolare sono state prodotte diverse impronte di tentativo, con carichi differenti su una provetta, ed analizzate tramite profilometro (vedi figure 3.8 e 3.9), al fine di correlare i carichi utilizzati, con le profondità ottenute.

L’uso del profilometro, ha consentito di tracciare i profili 3D in positivo ed in negativo delle impronte e quindi di conoscere la geometria dell’intaglio realizzato. L’acquisizione di tali profili è avvenuta impostando per i principali parametri di scansione i seguenti valori:

velocità di scansione = 0.3 mm/s passo di scansione lungo X = 5 µm passo di scansione lungo Y = 2 µm

Figura 3.9 - Profilometro3D: fase di posizionamento del tastatore

Nelle figure 3.10 e 3.11 sono riportati i profili 3D che caratterizzano le impronte di tipo Rockwell e Vickers per le profondità di 50 e 100 µm. Sono stati così stabiliti i carichi da impostare sui durometri per la produzione ripetitiva di tali impronte sui provini definitivi.

Nella tabella seguente si sono riportati i valori dei carichi utilizzati per l’esecuzione dei due tipi d’impronte con le profondità stabilite.

Tabella 3.II - Relazione tra carico e impronta generata

Tipo impronta Profondità impronta (µm) Carico (Kg)

50 45

Rockwell

100 100 50 70

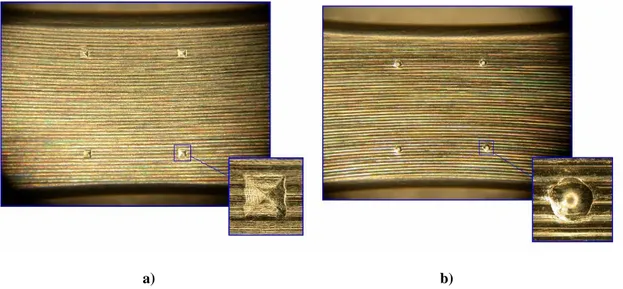

Una volta introdotti i difetti il provino appare come mostrato nelle figure seguenti, dove sono visibili, tramite microscopio ottico, i due differenti tipi di intaglio presenti su ciascuna faccia del tratto utile della provetta.

a) b)

Figura 3.12 - Impronte di profondità 0.1mm; a) Vickers, b) Rockwell

a) b)

Figura 3.13 - Impronte di profondità 0.05 mm; a) Vickers, b) Rockwell

Al termine della preparazione di tutte le provette sono stati eseguiti, nuovamente, i profili 3D, per verificare che le profondità ottenute fossero in accordo a quanto stabilito.

Figura 3.15 - Provino D6: profili impronte

Figura 3.19 - Provino H6: profili impronte

I risultati ottenuti, in termini di profondità, sono riassunti nella tabella di seguito.

Tabella 3.III – Profondità misurate delle impronte

Provetta Profondità impronta Rockwell (µm ) Profondità impronta Vickers (µm ) D5 51 54 D6 53 55 F5 54 55 F6 100 96 H5 100 93 H6 97 96