Capitolo 5

MACCHINE DA STAMPA FLESSOGRAFICHE

5.1 TIPI DI MACCHINE

Le caratteristiche costruttive della macchina per stampa variano a seconda del campo di utilizzazione ed esistono svariate suddivisioni; a volte un supporto viene stampato da bobina a bobina e lavorato successivamente su altre macchine separate, altre volte la finitura avviene immediatamente in linea, ossia con una sola sequenza di lavoro.

Esse, però, hanno tutte in comune il dispositivo di stampa rotativo e si suddividono essenzialmente in:

1) macchine rotative, le più utilizzate nel campo dell’imballaggio, a loro volte suddivise in:

• macchine da bobina a bobina, cioè bobinatrici automatiche per macchine riempitici di ogni genere, per la conversione in sacchetti, sporte, sacchi, rotoli da parati, carta per imballaggio;

• da bobina a foglio che si suddividono in tiratura in piano oppure in tiratura in serie (stack).

2) macchine da stampa in fogli: stampa di cartonaggio, di quotidiani, ecc.

Inoltre, è possibile suddividere le macchine da stampa flessografica in due filoni : 1) macchine a cilindri indipendenti (Fig. 5.1),

impiegate maggiormente per la produzione di materiali cosiddetti “tubolari”, tipo gli shopper, in quanto la stampa viene fatta sui due lati (bianca/volta); ogni stazione di stampa ha un cilindro di contrasto, contropressione;

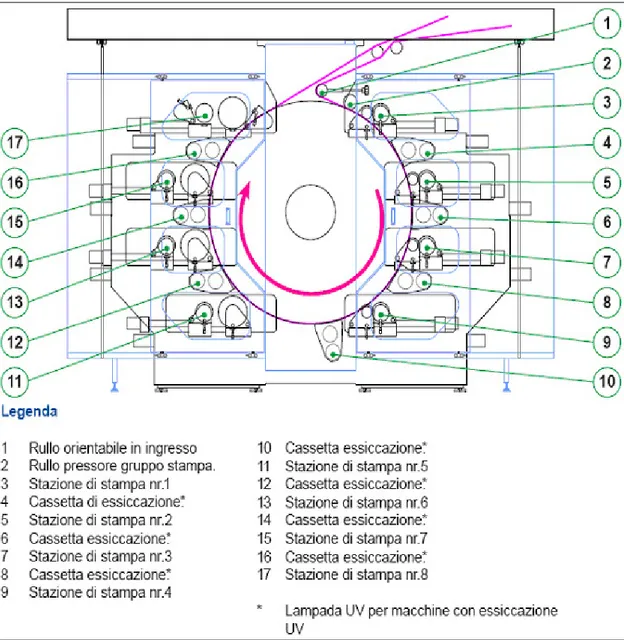

2) macchine a tamburo centrale oppure a satellite,

vengono impiegate per stampe di qualità (quadricromie), cioè per stampe per imballaggio flessibile ad alta velocità (Fig.5.2a e 5.2b); tutte le stazioni hanno un unico cilindro di contrasto, tamburo centrale; il numero di stazioni stampa che compongono la macchina variano da 1 a 10.

Fig. 5.1 Esempio di macchina da stampa a cilindri indipendenti.

Fig. 5.2a Disegno di macchina da stampa rotativa a tamburo centrale.

5.1.1 EVOLUZIONE DELLA MACCHINA ROTATIVA RISPETTO ALLA MACCHINA DA STAMPA IN FOGLI

Nel corso dell'evoluzione della tecnologia grafica, la tendenza ad alimentare i gruppi stampanti di una macchina da stampa con un nastro continuo, anziché con fogli tagliati in formato prelevati da una pila, è stata determinata da diversi fattori, i più importanti dei quali si possono così riassumere:

1. Velocità.

L'alimentazione di un nastro che si svolge da una bobina consente di superare ampiamente i limiti di velocità insiti nel sistema di alimentazione dei fogli a mezzo di mettifogli. Questo ultimo dispositivo, per quanto via via perfezionato, ha dei limiti invalicabili di velocità, dovuti all'azione intermittente degli organi di presa (mettifogli) e di immissione (pinze oscillanti); legati inoltre al tipo di carta usata che, se leggera, inconsistente o scadente, fa sorgere gravosi problemi di separazione ed avanzamento dei fogli. Nelle macchine da bobina, dotate di movimenti quasi totalmente rotatori, la velocità di produzione, a parità di altri fattori, sale di 3-4 volte relativamente alla velocità delle macchine da foglio.

2. Numero di colori che si possono stampare in un'unica passata in macchina.

Anche se non sono infrequenti i casi di macchine da foglio che stampano fino a sei colori o convertibili, le macchine da bobina presentano talvolta otto e più elementi di stampa; i colori vengono applicati spesso su entrambe le facce del nastro: si è generalizzata cioè la stampa in bianca e volta, che ha un impiego limitato nelle macchine da foglio per difficoltà insite nel sistema. Il nastro di carta entra bianco ed esce completamente stampato.

3. Numero di operazioni che un impianto da bobina può compiere sulla materia prima (nastro di carta o altro materiale idoneo).

Oltre a stampare si può perforare, incollare e soprattutto piegare sullo stesso impianto, ottenendo un prodotto finito senza ulteriori necessità, che rappresentano perdite di tempo e maggiori costi di manodopera.

4. Minor costo della materia prima.

Dato che la carta e gli altri materiali stampabili vengono prodotti, all'origine, in rotoli o bobine, come tali possono venire usati in un impianto da bobina. Per ottenere fogli sono invece necessarie varie operazioni di confezionatura quali il taglio in formato, il rifilo sui quattro lati e l'impacchettatura. Il minor costo del

materiale in bobina rispetto a quello in fogli varia notevolmente al variare dei tipi: mediamente è valutabile nel 1,5% ma in certi casi limite può anche raggiungere il 45%.

5. Tempo di avviamento di un impianto.

A titolo di esempio si consideri che il tempo di avviamento a quattro elementi in linea, è minore di quello per una corrispondente macchina a quattro colori da foglio.

Di fronte a questi vantaggi le macchine da bobina presentano ovviamente delle limitazioni che hanno impedito di generalizzarne l'impiego, lasciando di conseguenza campo allo sviluppo delle macchine da foglio.

Le ragioni di tale dinamica si possono così elencare:

1. Costo dell'impianto

Assai più elevato rispetto alle macchine da foglio, per la maggior mole e complessità, la maggiore sollecitazione degli organi meccanici, impegnati a lavorare a velocità più elevate. La macchina da bobina è più impianto che macchina, con una molteplicità di componenti, accessori e servocomandi necessari per assicurarne l'alta produttività ed il completo ciclo di lavoro.

2. Versatilità inferiore a quella delle macchine da foglio.

A causa soprattutto del formato fisso (o variabile in una gamma ristretta) in direzione circonferenziale. Inoltre il passaggio da un tipo di lavoro ad un altro assai diverso richiede, negli impianti da bobina, maggior tempo e più registrazione, proprio per la complessità dell'impianto.

3. Specializzazione dei responsabili della conduzione dell'impianto.

Maggiore negli impianti da bobina per la complessità dell'impianto, la molteplicità delle operazioni che esso compie per fornire un prodotto finito.

La recente evoluzione, tuttavia, degli impianti da bobina se ha portato a sviluppare complessi specializzati nella produzione di un solo tipo di lavoro, ha anche consentito la produzione di macchine sempre meno costose, più versatili e più facili da condurre, in grado di fare concorrenza alle macchine da foglio nei loro tradizionali campi di impiego. I dispositivi automatici di controllo delle varie operazioni di stampa, l'introduzione, entro certi limiti, del formato variabile ed altre innovazioni, hanno abbassato il numero di copie minimo conveniente per il passaggio di una commessa dalla stampa a fogli a quella da bobina. Anche se il numero di scarti rimane alto, esso tende a ridursi, in rapporto agli scarti

La scelta del passaggio dalla stampa a foglio a quella a bobina è anche legata alle caratteristiche funzionali del prodotto, al procedimento di stampa, ai tempi di consegna, ecc.

5.2 MACCHINE ROTATIVE DA BOBINA PER LA PRODUZIONE DI IMBALLAGGI LAMINATI

5.2.1 COMPONENTI DELLA MACCHINA

La macchina da stampa flessografica a bobina è costituita, come si può vedere dalla Fig. 5.3, essenzialmente da:

Fig. 5.3 Macchina da stampa divisa per sezioni.

• SBOBINATORE oppure GRUPPO ALIMENTATORE (Z1 e Fig. 5.4): ha la funzione di far svolgere il nastro dalla bobina ed alimentarlo agli elementi di stampa mantenendo costante la tensione, condizione questa essenziale per un perfetto registro tra i colori. Oggi giorno, per poter non fermare la macchina in movimento può essere presente il cambio revolver delle bobine.

• ZONA DI STAMPA (Z2, Fig. 5.5a e 5.5b): a seconda della tipologia di macchina che viene utilizzata, costituisce la parte essenziale della macchina ed è formata dalle teste di stampa, le quali sono costituite dal cilindro portaclichè, dal cilindro retinato e da un cilindro inchiostratore gommato che pesca l’inchiostro da una vaschetta-calamaio, oppure da una racla a camera chiusa che contiene direttamente l’inchiostro da depositare.

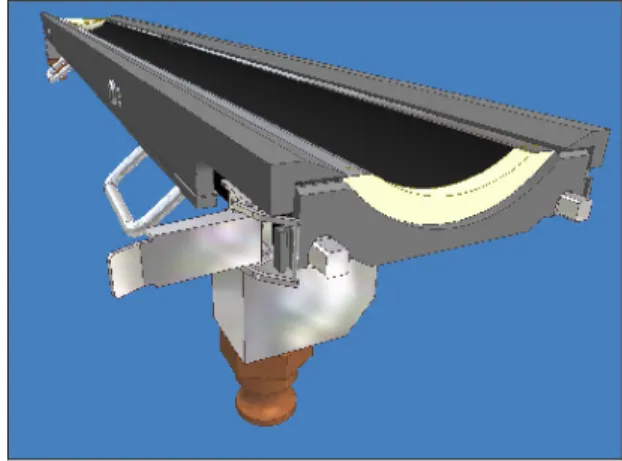

• FORNO DI ESSICCAZIONE (Z3 e Fig. 5.6): utilizzato come flusso di aria calda per poter essiccare gli strati di colore depositati sul supporto, a temperature che variano tra i 60 e i 70° C.

• GRUPPO DI TRAINO (Z4): è costituito da una coppia di cilindri in acciaio-gomma, che trascina il film, e da dispositivi per il controllo del nastro;

comprende:

1. dispositivi per la guida laterale per il perfetto registro tra le parti che vengono stampate ed i bordi del nastro;

2. rivelatori della rottura del nastro, per l'arresto immediato dell'impianto qualora si verifichi la rottura del nastro o anche solo la lesione dello stesso; 3. dispositivi per il controllo del registro di stampa tra i vari colori;

4. dispositivi per il controllo del registro del taglio del nastro, qualora questo non venga riavvolto, bensì trasformato in segnature piegate oppure in fogli singoli.

• RIBOBINATORE oppure GRUPPO DI USCITA (Z5): ha la funzione di trasformare il nastro stampato in segnature, oppure in fogli singoli, di riavvolgerlo stampato per le successive operazioni di trasformazione necessarie per dare il prodotto finito.

Per il riavvolgimento esistono essenzialmente due sistemi:

1. Avvolgimento a frazione, cioè autoregolante, dove il nastro del materiale viene avvolto dalla forza di trazione dell’asse di bobinamento. Con l’aumento di diametro della bobina avvolta, deve essere ridotto il numero di giri nell’albero bobinatore. Tutto ciò avviene mediante l’impiego di una frazione realizzata mediante freni a disco. Gli avvolgitori a frizione possono essere corredati di albero avvolgitore oppure possono essere del tipo senza asse.

2. Avvolgimento a cilindro portante, il quale è costituito da una lama per il taglio trasversale del supporto e da un cilindro a pressione che fa arrotolare il supporto sopra un mandrino di cartone o di plastica. Anche qui può essere presente il cambio revolver. Il nastro di materiale è sistemato su di un cilindro in acciaio. Al centro dei due cilindri portanti viene collocato un asse di avvolgimento, con applicata un’anima di cartone, il quale asse viene guidato verso l’alto, perpendicolarmente entro due rotaie di guida, dall’aumento di diametro della bobina di materiale in avvolgimento.

Fig. 5.6 Esempio di tunnel di essiccazione per macchine da stampa flessografiche.

5.2.2 MACCHINE FLESSOGRAFICHE DA BOBINA CON ELEMENTI IN LINEA

Le macchine flessografiche ad elementi in linea comprendono un numero di elementi pari al numero massimo dei colori stampabili su quella macchina, disposti orizzontalmente in successione.

Per la modularità con cui è disposto l'impianto ad elementi in linea e per la relativa minore massa delle strutture, dovuta alla bassa pressione di stampa, il costo d'investimento è inferiore rispetto ad altre macchine flessografiche.

Un limite di tale struttura consiste nel lungo percorso del nastro tra due elementi successivi in apposite camere per l'essiccamento dell'inchiostro: infatti quando il nastro è composto da materiali cedevoli alla tensione, ad esempio polietilene, è molto difficile controllare il registro nella stampa pluricolore.

La macchina ad elementi in linea è adatta per la stampa di bobine di carta, poiché tale materiale è notoriamente più controllabile nel suo allungamento.

5.2.3 MACCHINE FLEXO DA BOBINA CON ELEMENTI SOVRAPPOSTI (STACK)

Le macchine flessografiche da bobina stack sono costituite da una struttura verticale, ai cui lati sono disposti, a coppie, elementi di stampa da un minimo di due ad un massimo di otto. I principali vantaggi di questa struttura consistono nella limitata distanza tra due elementi successivi, che permette di stampare anche su supporti cedevoli e nella possibilità di stampare agevolmente in bianca e volta, con un opportuno passaggio del nastro.

La disposizione verticale degli elementi riduce l'accessibilità ai gruppi stampanti, ma permette anche di ridurre l'ingombro della macchina da stampa.

Tra due elementi successivi possono essere presenti dispositivi d'essiccazione, ma l'evaporazione massiccia del solvente contenuto nell'inchiostro avviene nel tunnel d'essiccamento.

5.2.4 MACCHINE FLESSOGRAFICHE DA BOBINA A SATELLITE

La caratteristica saliente di tali macchine consiste nel possedere un solo cilindro di pressione, posto centralmente, con i gruppi stampanti tangenti alla circonferenza del medesimo .

Si tratta di una logica evoluzione delle macchine flessografiche per la stampa di supporti cedevoli, studiata per mantenere il più costante possibile la tensione del nastro, in modo che esso rimanga tangente al cilindro di pressione fino a quando non siamo stampati tutti i colori.

La stampa avviene solo su un lato del nastro: infatti la struttura a satelliti è specializzata per la stampa d'involucri in cui non viene richiesta, nella maggioranza dei casi, la stampa in bianca e volta.

Il numero di elementi stampanti può variare da quattro a sei: la disposizione dei cilindri rende la macchina particolarmente rigida e resistente alla flessione. Il tamburo centrale di pressione viene rifinito con particolare cura: nonostante le sue dimensioni, l'eccentricità viene contenuta a meno di 1/l0 di mm; la superficie viene cromata, sia per indurirla superficialmente, sia per renderla liscia.

5.3 REGOLAZIONE DELLA TENSIONE DEL NASTRO DI CARTA

Sono necessari nell'impianto tanti dispositivi di controllo della tensione, quanti sono i nastri in lavoro. Non è possibile infatti ottenere buoni risultati di stampa da un impianto operante da bobina se la tensione del nastro non è mantenuta costantemente ad un valore ottimale. La tensione del nastro è la forza da imprimergli nel corso del suo svolgimento per ottenere una lavorazione corretta dal portabobine al prodotto finito, nelle condizioni prestabilite.

E’ importante quindi disporre di un sistema automatico di regolazione della tensione del nastro, che possa essere regolato in base al materiale da trattare. Il freno di rotolamento ha il compito di impartire al supporto da stampare una determinata tensione.

Vengono utilizzati essenzialmente due metodi:

1. Regolazione dinamometrica del rullo, dove la pressione che la trazione sul nastro esercita su un rullo misuratore viene inviata come entità di confronto per la tensione del nastro ad un’apparecchiatura di regolazione. Anche variando la velocità di stampa, la tensione del nastro viene mantenuta costante.

2. Regolazione pendolare o a rulli ballerini, dove un rullo sottoposto a carico regolabile ha un avvolgimento del nastro per 180°. Il rullo ballerino viene guidato parallelamente ai due segmenti di nastro ed esercita su di essi la stessa tensione costante a ogni condizione di deviazione della tensione. La tensione effettiva (F), misurata sul rullo successivo a quello ballerino, è proporzionale al rapporto della forza applicata al ballerino (F') diviso il seno dell'angolo α, formato dai prolungamenti del nastro intorno al rullo ballerino. Finché il rullo ballerino può muoversi liberamente si ha una tensione costante del nastro.

La tensione applicabile ad un nastro è fortemente correlata con diversi fattori. Ad esempio, dipende dalla natura del materiale di cui è costituito il nastro, dalla sua grammatura, oppure, se composto di materiale fibroso, dipende anche dal variare dell'umidità relativa nell'ambiente. Ad alte umidità relative, corrisponde una diminuzione della tensione, poiché la carta tende, assorbendo umidità dall'ambiente, ad allungarsi. Nel caso di carta povera di umidità, si hanno inconvenienti legati alla formazione di elettricità statica sulla sua superficie.

Inoltre, qualora l'asse dell'albero non fosse sufficientemente rigido, si potrebbero verificare momenti di torsione, che si ripercuotono sulla tensione del nastro: essa si presenta diversa

sui due bordi del medesimo. Un fenomeno analogo può avvenire nel caso di eccentricità dei cilindri o dei rulli; ciò si verifica anche nel caso di mancanza di parallelismo tra rulli di trazione.

Il fenomeno della variazione di tensione ai bordi del nastro è esaltato dall'aumentare dell'angolo d'avvolgimento del nastro al rullo non parallelo o eccentrico. Variazioni della tensione del nastro sono inevitabili durante lo spostamento assiale della bobina, necessario per la regolazione della stampa a registro. I due bordi della bobina sono sottoposti a tensioni diverse, che sono proporzionali all'aumento della velocità di spostamento assiale della bobina ed alla bassa velocità di srotolamento della stessa.

Fenomeni ancora più appariscenti accadono con piccole variazioni di diametro in cilindri di stampa rigidi. Quando le variazioni di diametro dei cilindri raggiungono valori troppo elevati (superiori a 50 mm), possono esistere problemi di registro, legati alle variazioni di tensione del nastro fra due elementi successivi. Molti stampatori pongono i cilindri con minore diametro per primi, per assicurare la tensione del nastro tra i diversi elementi. Il diametro dei cilindri di stampa in una macchina da bobina è legato alla trazione del nastro da molti fattori: procedimento di stampa, numero dei colori; tipo di essiccamento dell'inchiostro, tipo di supporto cartaceo, costanza del suo spessore, tipo di rotativa, lunghezza nastro tra due elementi successivi, umidità di equilibrio dei supporti cartacei, ecc.

Anche il momento flettente di un rullo di trazione è molto importante ai fini della tensione del nastro. Poiché un rullo è trattenuto agli estremi, il massimo della flessione può aver luogo in mezzeria dello stesso. Il momento flettente, a parità di altre condizioni, cresce con l'aumentare dell'angolo d'avvolgimento del nastro al rullo sottoposto a sollecitazione.

5.4 ESSICCAZIONE DELL’INCHIOSTRO

Negli impianti da bobina l'essiccamento dell'inchiostro è una necessità più sentita che nelle macchine da foglio. Infatti, mentre in queste ultime i fogli escono stesi e vengono impilati, negli impianti da bobina il nastro stampato viene generalmente tagliato e piegato subendo delle manipolazioni e delle pressioni che rendono inevitabili il danneggiamento della stampa fresca e la controstampa, a meno che gli inchiostri siano stati prima perfettamente essiccati.

Le diverse tipologie degli impianti d'essiccamento dipendono principalmente dalla composizione degli inchiostri usati. Per esempio, gli inchiostri grassi usati in tipografia ed in offset richiedono un trattamento di essiccazione assai diverso dagli inchiostri fluidi con solventi volatili usati in flessografia e rotocalcografia.

Compito di un essiccatore è quello di portare, in un tempo relativamente breve, la pellicola d'inchiostro stampata sul nastro ad una temperatura sufficientemente elevata, in modo che i solventi contenuti nell'inchiostro evaporino completamente, senza danneggiare il supporto. L'essiccatore deve anche asportare i vapori dei solventi e condurli fuori dell'ambiente di lavoro, senza inquinare l'ambiente esterno.

Gli essiccatori si basano sui seguenti tipi di funzionamento:

• tamburo riscaldato su cui si avvolge il nastro nella sua faccia non stampata, contenuto in recipiente dove viene soffiata aria calda;

• bruciatori multipli e fiammelle di gas a contatto diretto con il nastro di carta per un tempo brevissimo;

• successione di lame d'aria calda e di zone d'aspirazione, con aria calda iniettata a grande velocità.

I veicoli degli inchiostri flessografici sono composti prevalentemente da sostanze liquide alla temperatura di impiego, ma con basso punto di ebollizione. L'evaporazione è facilitata ed accelerata quando gli inchiostri, dopo il trasferimento sul supporto (nastri di carta o altro materiale stampabile), vengono esposti all'azione di correnti di aria calda. Gli inchiostri in tal modo essiccano per evaporazione del solvente.

Nelle macchine flessografiche da bobina è sovente necessario l'impiego di apparecchiature di essiccazione effettuata tramite riscaldamento e ventilazione, non tanto nella stampa della carta, materia di per se stessa molto assorbente, quanto nella stampa di materie poco assorbenti quali laminati d'alluminio, cellophane e materie plastiche in generale.

5.4.1 ESSICCAZIONE, CALANDRATURA E REGISTRO DI STAMPA PER MACCHINE CON ELEMENTI SOVRAPPOSTI

Il tunnel di essiccamento per le macchine da stampa stack è disposto nel ponte orizzontale alto che collega la struttura del gruppo stampante ai dispositivi del portabobine e del riavvolgitore. Nella camera viene posta in circolazione aria riscaldata con resistenze elettriche, per mezzo di condutture collegate a ventilatore.

Un ulteriore gruppo per l'evaporazione del solvente può essere posto inferiormente alla struttura di sostegno degli elementi sovrapposti, per l'essiccamento degli inchiostri stampati in volta.

Prima del suo riavvolgimento, il nastro viene raffreddato da una calandra, al cui interno circola un liquido refrigerante.

Le eventuali tensioni a cui viene sottoposto il nastro a causa del riscaldamento nella camera d'essiccazione, possono così essere riassorbite, per ottenere una ribobinatura senza grinze.

La velocità di rotazione della calandra di raffreddamento è controllata da motori in corrente continua o da dispositivi analoghi per il trascinamento corretto del nastro. Anche l'albero del ribobinatore è comandato da un motore in corrente continua per controllare le variazioni della tensione del nastro stampato.

L'uscita con ribobinatore impone, per il controllo della qualità di stampa, l'uso di un dispositivo stroboscopico.

Il controllo del registro può essere automatizzato mediante rilevatori e automazione dei dispositivi d'intervento di correzione sia trasversale sia longitudinale al senso d'avanzamento del nastro.

L'alimentazione del nastro al primo elemento stampante avviene per mezzo di un rullo traino, gommato in superficie, che controlla l'entrata del nastro nel gruppo stampante. Lo sviluppo circonferenziale del cilindro portaforme può essere variato entro valori abbastanza ampi per un medesimo modello di macchina. Ad esempio, in alcuni modelli la circonferenza dei cilindri portaforme può variare tra 250-650 mm, in altri tra 300 e 1.200 mm. La trasmissione tra gli elementi stampanti può avvenire mediante cinghie dentate: il movimento viene trasmesso ai cilindri portaforme mediante corone dentate a profilo elicoidale.

Il registro può essere variato manualmente tra i diversi elementi entro valori limitati (+ 20 mm) sia longitudinalmente, sia trasversalmente al senso d'avanzamento del nastro. La larghezza della bobina può variare notevolmente secondo le esigenze del lavoro, ma non può avere una larghezza minore di un valore limite, relativo al modello di macchina: ad esempio in macchine ospitanti bobine larghe fino a l.600 mm non è possibile stampare con bobine aventi larghezza inferiore a 600 mm, per problemi di traino corretto del nastro.

5.4.2 ESSICCAZIONE, CALANDRATURA E REGISTRO DI STAMPA PER MACCHINE CON TAMBURO CENTRALE

Anche nelle macchine a satelliti, come in quelle ad elementi sovrapposti, è presente il tunnel d'essiccamento degli inchiostri (Fig. 5.7), posto tra la struttura del gruppo stampante e quella di sostegno dei dispositivi di sbobinatura ed avvolgimento del nastro. Possono essere presenti anche lampade a raggi infrarossi o generatori d'energia termica tra i diversi elementi stampanti o sulla periferia del tamburo di pressione. La funzione di questi dispositivi è di limitare maculazioni d'inchiostro o controstampe e favoriscono solo un'essiccazione parziale dell'inchiostro, ma sufficiente per una buona sovrapposizione dei colori.

Una macchina a satelliti provoca un allargamento dei grafismi più accentuato, poiché la stampa dell'inchiostro nei vari elementi avviene in una frazione di secondo dopo la stampa nell'elemento antecedente.

Nel tunnel di essiccamento, una serie di ugelli proietta getti di aria calda là dove il nastro appoggia su rulli guida-nastro, per evitare alterazioni dimensionali del supporto stampato. Uscite aspiranti sono intorno ad ogni ugello emettitore d'aria calda, in modo da eliminare i gas ed i prodotti esausti dalla zona d'essiccamento. I gruppi d'essiccamento delle macchine da bobina sono posti nelle dirette vicinanze di ogni gruppo stampante. Generalmente sono disposti sopra all'elemento stampante e sono costituiti da una cappa aspirante che ricopre un tamburo o una serie di rulli, i quali permettono l'avanzamento del nastro, venendo a contatto della superficie non stampata di questo.

Si usa aria a temperatura ambiente o moderatamente riscaldata in modo da non avere variazioni dimensionali del nastro di carta nel passaggio da un gruppo di stampa al successivo e per non creare situazioni di pericolo per il basso punto d'infiammabilità dei solventi usati.

Prima che il nastro di carta, proveniente dai forni essiccatori o dai tunnel di essiccazione, subisca ulteriori operazioni quali il taglio e la piega oppure il riavvolgimento in bobina, è necessario riportare la carta nelle condizioni di temperatura normale.

Il nastro, in una macchina da bobina, raggiunge nel forno, per un lavoro a quattro colori con media copertura d'inchiostro, una temperatura di circa 150 °C. E’ quindi necessario ritornare alle condizioni normali sia perché l'inchiostro dev'essere raffreddato per ancorarsi alla carta, sia perché il nastro, che a questa temperatura ha subito alterazioni dimensionali, riprenda le sue normali caratteristiche prima di giungere alla piegatrice.

In una macchina da bobina il nastro viene fatto passare, immediatamente a valle del forno d'essiccazione, su calandre di raffreddamento. Ciascuna calandra è formata da due cilindri coassiali, nell'intercapedine scorre l'acqua di raffreddamento.

Nell'intercapedine stessa si trova anche un inserto elicoidale in gomma che regola il flusso dell'acqua in modo che il raffreddamento risulti più uniforme possibile lungo tutta la superficie della calandra stessa, aumentandone l'efficienza .

Nelle macchine da stampa flessografiche a satellite in cui si possono trovare i dispositivi per l'essiccazione anche tra gli elementi stampanti, oltre al tunnel d'essiccamento, il medesimo cilindro di pressione può svolgere la funzione di calandra di raffreddamento per il nastro, grazie alla circolazione d'acqua fredda internamente al cilindro, nelle zone adiacenti alla sua superficie.

Oltre alle calandre di raffreddamento, sono previsti, in alcune macchine da bobina, gruppi di riumidificazione del nastro di carta. Dopo il passaggio in forno, infatti, il nastro di carta perde una certa quantità d'umidità interna. Quando la carta non è incollata sufficientemente possono verificarsi problemi di distacco di piccole fibre dalla superficie del nastro, che, oltre a provocare fastidi all'ambiente di lavoro, possono depositarsi all'interno della macchina da stampa stessa, costringendo a fermi macchina inopportuni.

Con la riumidificazione del nastro, per mezzo di nebulizzatori, posti all'uscita della calandra o, comunque, prima della piegatrice, la carta riacquista alcune caratteristiche originarie; vengono evitati fenomeni di elettricità statica dovuti alla scarsa umidità interna del nastro in uscita dal forno e con carte di scarsa qualità, le fibre non vengono portate nell'ambiente.

In alcune macchine da bobina è presente anche un dispositivo di sicurezza contro le rotture dei nastri di carta. La lunghezza relativamente grande di quel tratto di nastro compreso tra l'ultimo gruppo di stampa e la calandra di raffreddamento, senza supporti e sotto l'azione del calore sviluppato dal forno, comporta il rischio della rottura del nastro. Quando ciò avviene, l'estremità del nastro spezzato, non sottoposto ad alcuna tensione, tende ad avvolgersi attorno al cilindro del telo gommato dell'ultimo gruppo stampante, per effetto della forza d'adesione dell'inchiostro. Nel periodo che intercorre tra la rottura del nastro ed il completo arresto della macchina, il nastro di carta entra ancora a grande velocità nell'ultimo gruppo stampante, avvolgendosi attorno al cilindro del telo gommato, con evidenti pericoli di danneggiamento dello stesso e di sicure perdite di tempo per la pulizia dell'elemento di stampa.

Il dispositivo di sicurezza contro le rotture del nastro è situato tra l'ultimo elemento di stampa ed il forno essiccatore. Esso è costituito da una coppia di rulli che, ruotando alla medesima velocità del nastro, sfiorano la superficie della carta senza toccarla durante le fasi normali di stampa. Nel caso di rottura del nastro, viene trasmesso dai rilevatori un segnale ad un elettromagnete, il quale permette l'azione di molle precaricate, a loro volta agenti sui due rulli, che afferrano il nastro e lo trascinano fino a quando questo è fermo. Sui due rulli il nastro può avvolgersi senza pericolo di danni agli elementi stampanti. Per mezzo di giunti a frizione collegati ai due rulli, inoltre, il nastro può avvolgersi anche aumentando notevolmente il diametro di un rullo, senza pericolo di rottura secondaria provocata dall'aumentata velocità periferica del rullo di trazione il cui diametro è aumentato.

Nelle macchine flessografiche a satelliti il registro tra i colori può essere automatizzato mediante il controllo di tacche di registro rilevate da fotocellule.

Il formato dello stampato può essere agevolmente variato utilizzando cilindri portaforme di diametro diverso, entro limiti abbastanza elevati, passando ad esempio, da cilindri con sviluppo circonferenziale minimo di 300 mm fino ad un massimo di 900 mm, sul medesimo modello di macchina.

Lo svantaggio principale del cambio dei cilindri consiste nella necessità di rifornirsi di un numero di cilindri di diverso diametro, per tutti i colori di stampa, per poter stampare sviluppi circonferenziali diversi sulla bobina, con costi supplementari: tale metodo permette il montaggio delle forme fuori macchina, con possibilità di controllo del registro molto più accurata.

La struttura della macchina richiede l'utilizzo di un carro-ponte di una gru per il sollevamento dei cilindri portaforma da cambiare, ma anche per lo spostamento delle bobine nella o dalla macchina flessografica.

La registrazione del gruppo inchiostratore al variare del diametro dei cilindri portaforme è relativamente semplice e può essere ottenuta mediante motoriduttori pneumatici, con regolazioni micrometriche dell'avanzamento di tutto il gruppo stampante relativamente al cilindro di pressione.

Il tamburo centrale di pressione è soggetto a riscaldamento superficiale a causa della pressione esercitata dai cilindri portaforme e dell'emissione d'energia termica da parte dei gruppi d'essiccamento dell'inchiostro posti tra gli elementi stampanti; pertanto l'interno del cilindro di pressione può essere dotato di un sistema di refrigerazione. Il movimento di tutto il gruppo stampante viene trasmesso, mediante ingranaggi a profilo elicoidale, dal

tamburo centrale di pressione a tutti gli elementi di stampa ed ai relativi gruppi inchiostratori: la corona dentate del tamburo di pressione, ingranante con le corone dentato degli altri cilindri e rulli, garantisce la precisione e l'instantaneità del movimento.

Fig. 5.7 Esempio di forno di essiccazione per una macchina flessografica con tamburo centrale.

5.5 RISCHI SPECIFICI DELLA MACCHINA

5.5.1 RISCHI LEGATI A PERICOLI DI NATURA MECCANICA

Per tali rischi si intendono quelli che possono manifestarsi per il mancato intervento dei ripari dei dispositivi di sicurezza o per errori di manovra.

Taglio per contatto con le lame Impigliamento e trascinamento causati

dagli organi di trasmissione

Trascinamento con eventuale

intrappolamento nelle coppie dei cilindri dei gruppi di traino, nei cilindri di stampa e

Impigliamento e trascinamento fra il film e i cilindri in rotazione.

5.5.2 RISCHI LEGATI A PERICOLI PER L’UTILIZZO DI SOSTANZE CHIMICHE

1. Contatto cutaneo con prodotti chimici, in particolare solventi organici, sia durante le fasi di preparazione e manipolazione della miscela sia durante le operazioni di pulizia della macchina.

2. Inalazione di vapori dei solventi organici durante le fasi di preparazione e stampa della miscela.

5.5.3 ALTRI TIPI DI RISCHI

1. Rumore 2. Incendio

5.5.4 PRINCIPALI NORME COMPORTAMENTALI DEI LAVORATORI

L’impiego di miscele contenenti solventi organici determina l’obbligo di utilizzare occhiali avvolgenti, guanti resistenti agli agenti chimici utilizzati, maschere con filtri per vapori organici, in tutti i casi in cui si evidenzia un rischio di contatto cutaneo, con gli occhi o di inalazione.

Il lavoratore deve porre la massima attenzione nell’utilizzo delle macchine soprattutto durante le operazioni particolari quali pulizia e manutenzione seguendo:

• le istruzioni impartite dal datore di lavoro, dai dirigenti e dai preposti; • le indicazioni presenti nel manuale di uso e manutenzione della macchina; • le informazioni riportate nelle schede di sicurezza dei prodotti chimici utilizzati. In particolare l’operatore deve prestare la massima cautela durante le operazioni di registrazione dei cilindri portacliche’ durante le operazione di pulizia dei cilindri di stampa. Se, per eseguire queste operazioni, occorre rimuovere una sicurezza, deve essere utilizzata una pulsantiera con comando manuale ad azione mantenuta o con un comando a due mani, che avvii la macchina solo a velocità ridotta o ad impulsi.

Capitolo 6

DISPOSITIVI DA STAMPA

6.1 GENERALITA’

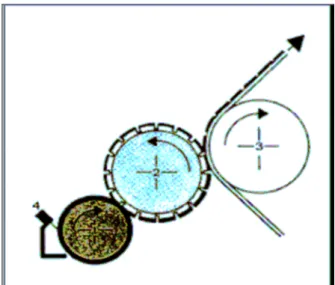

Un dispositivo di stampa è sempre costituito da un gruppo inchiostratore, composto da un cilindro prenditore e un cilindro inchiostratore retinato (rullo anilox), dal cilindro di stampa e dal cilindro di pressione. I dispositivi di stampa si suddividono in sistemi a tre cilindri, denominati “indiretti”, dove vi è sia il cilindro prenditore che il cilindro inchiostratore, oppure in sistemi a due cilindri, denominati “diretti”, dove non compare il cilindro pescante, cioè il cilindro prenditore.

6.2 SISTEMA “INDIRETTO” A TRE CILINDRI

Nel metodo indiretto, cioè a tre cilindri, il trasferimento dell’inchiostro viene fatto tramite pescaggio oppure diretta macinazione e viene regolato dalla pressione che vi è tra il cilindro pescante e il cilindro retinato, così che tanto è maggiore la distanza tra i due cilindri, altrettanto maggiore è la quantità di inchiostro trasferito, in modo tale che la quantità di inchiostro diminuisce con l’aumento della pressione di stampa. Ad ogni giro di macchina, la forma da stampa viene nuovamente inchiostrata con l’inchiostro proveniente dagli alveoli della resinatura.

Questo metodo di distribuzione è sufficiente in molti casi, ma non per stampe retinate di alta qualità, dato che la conduzione di inchiostro varia in funzione della velocità di stampa. Infatti, la quantità di inchiostro trasferito aumenta linearmente con l’aumento della velocità della macchina da stampa. La pressione idrostatica dell’inchiostro, che è influenzata dalla durezza dei cilindri, dallo spessore del rivestimento in tessuto gommato e dalla viscosità dell’inchiostro, risulta maggiore della pressione di stampa fra i cilindri. Ciò significa che l’inchiostro esercita persino una contropressione e che questa è maggiore della pressione di stampa.

maggiore della pressione esercitata dalle ruote sulla strada e il fenomeno aumenta all’aumentare della velocità.

Così con l’aumentare della velocità di stampa viene trasferita una maggior quantità di liquido e si ha un maggior scarto di pressione.

Il sistema d’inchiostrazione indiretto ha il vantaggio di contenere l’usura del rullo anilox, per la minima azione del rullo dosatore sulla superficie retinata.

Esistono due tipologie di gruppi inchiostratori indiretti: 1. senza racla sul rullo anilox;

2. con racla sul rullo anilox, composto anche da più di due rulli, con rullo anilox a volte funzionante come inchiostratore, a volte intermedio tra il calamaio e il sistema di inchiostrazione.

L'aumento del trasporto dell'inchiostro nel sistema d'inchiostrazione a tre rulli, con il crescere della velocità di rotazione del gruppo inchiostratore, dipende da numerosi fattori, quali: la viscosità dell'inchiostro, la durezza dei materiali a contatto, la loro interferenza, ecc. La prima causa del non costante trasporto dell'inchiostro è dovuta alla variazione della pressione d'impatto del film d'inchiostro steso tra i due rulli. Per ovviare, almeno parzialmente, al problema del maggior riporto d'inchiostro con l'aumentare della velocità di tiratura, si possono utilizzare diversi metodi, alcuni dei quali sono:

• aumentare la durezza del rullo rivestito in gomma, in modo da diminuire la quantità d'inchiostro trasferita tra il rullo anilox e quello in gomma, poiché si forma una linea di contatto più sottile ed una pressione maggiore che «spreme» l'inchiostro (attualmente la durezza della gomma del rullo s'aggira intorno a 80 Shore A); • diminuire il numero di giri del rullo prenditore rispetto a quelli del rullo anilox, con

l'aumentare della velocità di tiratura, mediante opportuni meccanismi di comando; • variare la viscosità degli inchiostri, ovvero diluirli all'aumentare della velocità di

tiratura;

• utilizzare rulli prenditori in gomma non perfettamente cilindrici, ma con un raggio lievemente superiore intorno alla loro mezzeria: tale sistema è ottimo per una certa velocità di tiratura, poiché varia il trasporto dell'inchiostro a velocità diverse.

6.3 SISTEMA “DIRETTO” A DUE CILINDRI

Il cilindro retinato ruota immerso direttamente nell’inchiostro e una racla, che può essere negativa oppure positiva, provvede ad asportare per raschiamento il liquido in eccesso. Con questo metodo viene trasferito soltanto l’inchiostro dentro gli alveoli e non quello presente nei bordi intralveolari (Fig. 6.1)

Il rullo anilox tende a logorarsi per l'attrito esercitato dal filo della racla, che tende a consumare le coste di sostegno degli alveoli e, quindi, a ridurre il volume dell'inchiostro in essi contenuto.

A parità di altri fattori, tanto minore è la distanza tra gli alveoli, tanto è più probabile l'anticipata usura del rullo anilox. Anche sostanze abrasive, presenti nell'inchiostro o provenienti dallo spolverio della carta, possono ridurre la vita produttiva degli elementi del gruppo inchiostratore. Tale gruppo è collegato ad automatismi che permettono la rotazione lenta dei rulli inchiostratori anche con la fermata della macchina o per semplice distacco della pressione, in modo che l'inchiostro non essicchi sulla superficie dei rulli.

Comparando l'efficienza dei sistemi d'inchiostrazione flessografici al variare della velocità di produzione, la trasmissione dell'inchiostro al supporto è notevolmente influenzata dal tipo di sistema con cui l'inchiostro viene asportato dal rullo anilox.

All'aumentare della velocità di stampa, la trasmissione dell'inchiostro del sistema a due rulli aumenta esponenzialmente, quella del sistema inchiostratore con racla positiva raggiunge un minimo ad una certa velocità di rotazione del rullo anilox per poi crescere, quella del sistema inchiostratore con racla negativa è costante al variare della velocità di tiratura.

Nei gruppi inchiostratori flessografici composti soltanto da rullo anilox è obbligatoria la presenza della racla per dosare correttamente la pellicola d'inchiostro trasferita sul supporto.

I gruppi inchiostratori flessografici si sono evoluti con l'utilizzazione di solo rullo anilox e racla, per ovviare alla difficoltà di trasporto dell'inchiostro caratteristica dei sistemi d'inchiostrazione a soli rulli, cioè senza racla.

L'azione premente e regolatrice della quantità d'inchiostro trasportata dal sistema è effettuata direttamente dalla racla. Questa, appoggiata sulle coste del rullo anilox asporta l'eccesso d'inchiostro dalla superficie, lasciandolo negli alveoli incisi e assicurando il trasporto di un volume d'inchiostro costante, anche al variare della velocità.

In particolare la stampa in flessografia con inchiostrazione con il solo rullo anilox e con la presenza della racla, può garantire una maggiore qualità impiegando forme retinate più finemente, anche con supporti ruvidi, con il risultato di avere densità di stampa più uniformi al variare della velocità di tiratura.

L'inchiostro può essere depositato negli alveoli mediante due sistemi principali: • per parziale immersione del rullo anilox nella vaschetta del calamaio; • per proiezione dell'inchiostro sulla superficie del rullo anilox.

Nel primo sistema il rullo anilox ruotando nell'inchiostro, si ricopre di uno strato del medesimo; l'eccesso viene asportato dalla racla, che può avere un'inclinazione o positiva o negativa relativamente al tipo di gruppo inchiostratore.

Nei gruppi inchiostratori in cui l'inchiostro viene iniettato a pressione negli alveoli, la racla ha un'inclinazione negativa; l'eccesso d'inchiostro viene raccolto entro una vaschetta posta inferiormente al rullo anilox e condotto ad un serbatoio, di dimensioni cospicue, in cui la viscosità può essere controllata e regolata da apposite apparecchiature. L'inchiostro può essere filtrato e depurato da eventuali corpi estranei, quindi inviato nuovamente all'iniettore sul rullo anilox, mediante condutture apposite.

Sebbene la racla con inclinazione negativa consenta il raggiungimento di risultati qualitativi migliori, il sistema è più rigido e l'usura del filo della racla e del rullo anilox avviene in un tempo inferiore che negli altri sistemi: anche il controllo della macchina richiede una maggiore accuratezza.

Fig. 6.1 Gruppo inchiostratore flessografico diretto, composto dal solo rullo anilox (1) e dalla racla (4); il trasporto dell’inchiostro al cilindro portaforme (2) avviene senza alcun rullo intermedio. A destra il cilindro di pressione (3).

6.4 LA RACLA

La racla, posta sul cilindro anilox, (Fig. 6.2a e Fig. 6.2b) raschia e asporta l’inchiostro in eccesso, in modo da consentire soltanto il trasferimento delle minime e desiderate quantità di inchiostro esistenti negli alveoli. La racla agisce contro la pressione idrostatica dell’inchiostro molto meglio dei cilindri prenditori.

Fig. 6.2a Principio di funzionamento di un sistema di racla a camera con rullo retinato inciso a laser.

Fig. 6.2b Visuale longitudinale del corpo racla.

La superficie di contatto della racla col supporto da stampare deve essere assolutamente rettilinea, con pressione omogenea e costante lungo tutta la lunghezza, in modo che la racla non abbia distorsioni durante la corsa di stampa.

Lo strofinamento della racla, provocando attrito col supporto durante la corsa, genera calore con riduzione della viscosità dell’inchiostro. La temperatura del supporto, necessariamente più fredda, fa ritornare l’inchiostro alla viscosità precedente la stampa. La funzione principale della racla è permettere una perfetta miscelazione dell’inchiostro per attrito continuo col supporto da stampare.

Nel portaracla vengono bloccati, tramite viti, sia la lama della racla che la controracla. La lama della racla è costituita da un sottile regolo in acciaio dello spessore da 0,10 a 0,20 mm che ha un’affilatura a smusso, ossia ha uno spigolo smussato che non deve presentare assolutamente tacche. La controracla ha uno spessore di circa 0,30-1,00 mm e ha il compito di sostenere la sottile lamina della racla affinché non si pieghi. Lo smusso della racla sporge oltre la controracla dai 2 agli 8 mm. La racla viene appoggiata semplicemente sul cilindro retinato, in modo tale che l’inchiostro viene raschiato dai bordi intralveolari. Il movimento della racla deve svolgersi in modo uniforme e senza sbalzi, inoltre la sua conduzione non deve produrre una pressione variabile a causa degli sbalzi di posizione.

La racla appoggiata sul rullo anilox può formare un angolo d'incidenza - tra il filo della lama e la tangente al rullo nel punto di contatto - in alcuni sistemi di 45°-60°, in altri di 120°- 130°, misurando l'angolo dal lato da cui proviene il movimento rotatoio del rullo anilox.

Nel processo flessografico, quando l'angolo d'incidenza è inferiore a 90°, si usa la dizione racla positiva; invece se l'angolo d'incidenza è superiore a 90°, si usa dire racla negativa, oppure racla in contro rotazione.

La racla positiva è soggetta alla pressione dell'inchiostro all'aumentare della velocità di rotazione del gruppo inchiostratore. Tale pressione d'impatto dell'inchiostro sulla lama tende a fletterla; per contrastarla, si può solo aumentare la forza con cui la racla preme sul rullo anilox, ma quest'azione provoca un'usura prematura del filo della lama.

La racla con inclinazione negativa invece, può asportare l'inchiostro sul rullo anilox senza essere soggetta alla forza d'impatto del fluido su di essa, garantendo uniformità di trasporto di ugual volumi d'inchiostro anche al variare della velocità di tiratura.

Il sistema di raclaggio è progettato per dosare con precisione gli inchiostri nelle celle alveolari dei cilindri di trasferimento (cilindri anilox) e contenerli ermeticamente dentro la camera di utilizzo durante le fasi di lavorazione. Questo tipo di sistema migliora l’efficienza della macchina e la qualità dei prodotti, risultando allo tempo stesso di facile utilizzo.

Il convogliamento dell’inchiostro alla racla, ed il suo successivo deflusso, in un sistema di circolo chiuso controllato da un sistema di pompaggio (pompe opzionali), assicura un efficiente utilizzo delle sostanze diluenti ed una maggior stabilità dei colori. La facile evacuazione dei prodotti a fine lavori inoltre riduce notevolmente i tempi di ferma macchina.

Il sistema di raclatura è progettato in modo che la lama si usuri molto più rapidamente del rullo anilox: mentre una racla può funzionare per alcuni milioni di giri del rullo, questo ultimo viene usurato solo dopo alcune decine di milioni di giri. Il numero corretto di giri a cui il sistema deve resistere prima di essere usurato non può essere determinato con precisione, poiché dipende da numerosi fattori, tra cui:

• la natura delle superfici a contatto;

• la pressione con cui la racla appoggia sul rullo anilox; • il parallelismo tra il filo della lama ed il rullo stesso; • l'abrasività degli inchiostri.

6.5 IL CLICHE’ FLESSOGRAFICO

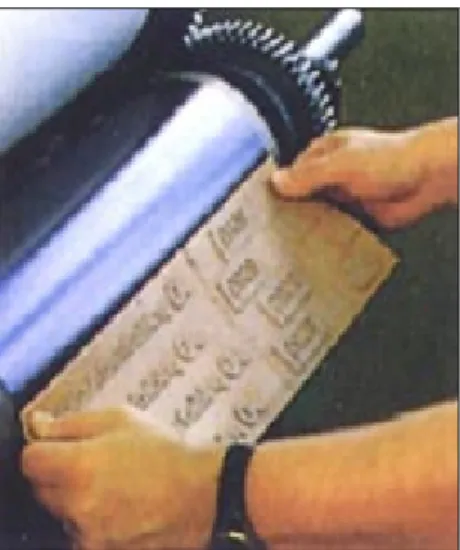

Il clichè è essenzialmente una gomma a durezza variabile, viene posto su di un cilindro, chiamato portaclichè, e funge da rullo pescatore di inchiostro, messo in controrotazione al cilindro anilox. (Fig. 6.3).

Fig. 6.3 Montaggio del clichè gommato sul cilindro di stampa.

Il clichè flessografico è composto da uno strato di poliestere trasparente che fa da supporto a uno strato di monomero fotosensibile.

Per la sua preparazione su di esso viene posizionata una pellicola positiva a contatto con l’immagine da stampare e il tutto verrà esposto alla luce, mediamente circa 10 minuti. Le zone colpite dalla fonte energetica saranno così attivate e avrà luogo la polimerizzazione, mentre le zone non colpite saranno asportate al momento del lavaggio.

La parte posteriore formerà lo spessore della base del polimero, mentre sulla parte frontale si formerà la polimerizzazione delle zone che diverranno i grafismi della forma che risulteranno in rilievo.

Esistono vari tipi di clichè: • In gomma tradizionale. • In gomma incisi laser.

• In fotopolimero, il quale si suddivide in :

• Analogico solido: è un metacrilato a catena lunga, quindi molto tenace ed è indicato per stampe di alta qualità. Raggiunge spessori di 1,74 mm e durezze che

• Analogico liquido: è un fotopolimero morbido e ha durezze che variano fra i 28 e i 55 gradi ShA e spessori compresi fra i 3,5 e gli 8 mm.

• Digitale solido: è identico al polimero analogico solido, cambia solo il metodo di preparazione, in quanto la pellicola, in questo caso, è già parte integrante della lastra e viene prodotta con l’ablazione con laser dello strato di carbonio, lasciando a nudo il polimero. Con l’esposizione ai raggi U.V. si ottengono grafismi con spalle più parallele, risultando così più piccoli in fase di stampa. (vedere Fig. 6.4)

Possiamo vedere la differenza dei grafismi tra digitale e analogico:

Fig. 6.4 Grafismo digitale, a sinistra, e grafismo analogico, a destra.

Come già detto, i cliscè sono premontati su fogli di poliestere e posti sul cilindro porta-clichè. Essi hanno la caratteristica di avere svariati spessori e proprio per questo motivo, per i lavori in quadricromia, si usa un materiale poliuretanico posto sul retro del fotopolimero, detto ammortizzante, che riduce il dot-gain e l’intasamento del retinato, dovuto alla pressione di inchiostrazione e stampa.

6.6 IL RULLO ANILOX

Il cilindro anilox (Fig. 6.5) ha la funzione di trasferire l’inchiostro al fotopolimero e può essere rivestito di cromo, in acciaio, in rame oppure in materiale ceramico, sulla cui superficie vengono apportate meccanicamente o con tecnologia laser (Fig. 6.5a e Fig. 6.5b) delle microcelle a dimensione variabile a seconda della quantità per cm lineare.

Fig. 6.5 Vari tipi di rulli anilox.

Fig. 6.5a Incisione laser Fig.6.5b Utensile per incisione dell’anilox ceramico. meccanica dell’anilox.

I rulli retinati anilox sono forniti in un'ampia gamma di trame, da 30 a 400 linee/cm, ma le più usate nel campo della stampa sono le lineature da 80 a 250 linee/cm.

La quantità di celle incise per cm lineare determina il volume di trasporto di inchiostro per m², quindi, in generale, il volume di inchiostro teorico contenuto negli alveoli, per unità di superficie, diminuisce con l’aumentare della lineatura. La scelta della lineatura dipende dal tipo di supporto da stampare e dalla finezza del grafismo da riprodurre.

Le incisioni (Fig. 6.6) possono presentarsi in forma di: • Piramide a base quadrata.

• Tronco di piramide a base quadrata. • Semisfera.

Fig. 6.6 Possibili incisioni su rulli anilox visti in pianta e in prospettiva.

Gli alveoli di forma piramidale hanno un angolo al vertice, misurato tra gli apotemi dei lati della piramide, compreso tra 80° e 130°: all'aumentare dell'angolo aumenta anche il volume d'inchiostro contenibile nel pozzetto poiché aumenta la profondità dell'incisione. La superficie dell'apertura dell'alveolo dipende sia dalla lineatura, sia dal rapporto di trama, inteso analogamente all' incisione dei cilindri rotocalco, come rapporto tra il lato della base della piramide e la costa compresa tra due incisioni vicine. Aumentando la distanza intralveolare, a parità di altre condizioni, il volume d'inchiostro contenuto negli alveoli per unità di superficie, diminuisce.

Le incisioni a forma piramidale non permettono un'agevole trasferimento dell'inchiostro contenuto, specie nel vertice della piramide; esso tende ad essiccare, rendendo difficile la pulizia dei rulli retinati.

Si sono pertanto sviluppate incisioni con forma geometrica a tronco di piramide, con base quadrangolare e anche incisioni a forma di semisfera o calotta, che si ottengono utilizzando l'energia laser e dove le incisioni possono essere create con angolazioni diverse : a 60°, con migliore e maggiore trasferimento di inchiostro a parità di L/cm, oppure a 45°.

Tra le tecnologie per ottenere alveoli di volume conosciuto, le più attuali sono:

• l'incisione elettromeccanica, che avviene tramite un utensile, normalmente di diamante, che taglia ed asporta un truciolo dalla superficie metallica;

• l'incisione laser che ha luogo per cilindri d'acciaio rivestiti di materiale ceramico. Il rivestimento in rame dei rulli anilox permette il recupero dei cilindri, allorché la loro superficie venga consumata dall'azione meccanica di sfregamento della rada. Poiché i rulli anilox sono ramati in superficie con la medesima tecnologia dei cilindri-forma rotocalco, si può asportare la sfoglia consumata, depositarne elettroliticamente un'altra e procedere ad una nuova incisione degli alveoli.

Per proteggere le pareti intralveolari dall'azione della racla, il rullo anilox può essere cromato superficialmente con un deposito elettrolitico di diversi pm di spessore. Tra lo strato di rame e la cromatura superficiale può essere presente un deposito di nichel, per contrastare la formazione di microrotture che tenderebbero a far saltare lo strato di cromo. L'incisione degli alveoli per la forma del nero avviene con un angolo, misurato tra la direzione delle pareti intralveolari e la retta con cui la racla incide sul rullo anilox, di 45°. In ogni caso, per attenuare il fenomeno d'interferenza ottica detto marezzatura, l'inclinazione degli alveoli sul rullo anilox deve divergere almeno di 150° da quella sul retinato della forma fotopolimerica. Sempre per attenuare la marezzatura è necessario considerare il rapporto tra il numero di linee/cm sul rullo anilox e quello presente sul retinato della forma: ad esempio, un retinato a 25 linee/cm della forma, viene agevolmente inchiostrato da un rullo anilox con lineatura 100- 150 linee/cm.

Nella stampa di quadricromie, per evitare la marezzatura, sono consigliate le seguenti inclinazioni dei retinati sui rulli anilox relativi: giallo 30°, magenta 75°, ciano 90°, nero 60°, se le angolazioni dei retinati sulla forma flessografica sono conformi alle norme UNI Le incisioni semisferiche, poiché sono ottenute con frequenza di trama casuale, non pongono problemi di marezzatura.

6.6.1 VOLUME DELL’INCHIOSTRO SUI RULLI ANILOX

I rulli anilox sono forniti con caratteristiche molto diverse tra loro: le più importanti sono la lineatura, di cui si è già scritto, ed il volume d'inchiostro trasportato nell'unità di superficie.

o affinità della superficie della forma e del supporto da stampare verso quell'inchiostro, dalla velocità di tiratura in relazione alla disposizione della racla sul rullo anilox, dalla pressione e dalla durezza del fotopolimero impiegato per la forma e per i rulli inchiostratori intermedi, ecc.

A parità di condizioni operative però, il trasferimento dell'inchiostro dal rullo anilox dipende essenzialmente dal volume teorico per unità di superficie (Vu) del rullo anilox. Tale valore si esprime in cm³/m² (o mm³/mm²).

Il volume teorico (Vu) è influenzato:

• dalla forma dell'incisione (piramidale, tronco-piramidale o semisferica); • dalla lineatura (L), misurata in linee/cm;

• dalla distanza intralveolare (d) misurata in mm;

• dall'angolo al vertice della piramide o del tronco di piramide, che fornisce la misura della profondità dell'incisione, note la lineatura e il rapporto di trama.

Il volume di una piramide (Vp) avente come base un quadrato di lato (1) ed un'altezza (h), sarà:

Vp = (h* V *12 *1)/3.

Il volume di un tronco di piramide (Vt) avente come lato del quadrato maggiore (a) e lato del quadrato minore (b), di altezza (h), sarà invece:

Vt = [h* V* (a2 + b2 + a2 V b2)]/3.

Da notare che esprimere il volume in cm3/m2 è comodo sia perché è possibile moltiplicare il volume per la densità dell'inchiostro senza alcuna equivalenza, sia perché il medesimo numero esprime lo spessore medio dell'inchiostro in mm.

Più in generale si può calcolare il volume teorico per unità di superficie (Vu) moltiplicando il volume di un alveolo (Vp) per il numero di alveoli contenuti nell'unità di superficie (L2), correggendo la grandezza di un fattore d'equivalenza (F):

Vu = Vp* L2* E

dove L è la lineatura misurata in l/cm, Vp è misurato in mm3/12, e il fattore di correzione della grandezza, per misurare Vu in cm3/m2, equivale a:

10-12 (cm3/mm3) 1/10-4 (cm2/m2).

Il volume di un alveolo (Vp) si può calcolare conoscendo la forma geometrica dell'incisione, ad esempio il lato della base della piramide (P) e la sua profondità (h), misura strettamente correlata con l'angolo al vertice della piramide stessa. Nel caso di un angolo di 90° al vertice della piramide, la profondità della piramide (h) vale esattamente la metà del lato di base (P/2).

Per trovare il lato della piramide (P) è sufficiente dividere l'unità di lunghezza (in mm/cm) per la lineatura (L misurata in l/cm) e sottrarre al rapporto la distanza intralveolare (d misurata in mm).

Le variabili principali sono cinque: volume teorico, lineatura, forma dell'alveolo, distanza tra due alveoli ed angolo al vertice della piramide.

Mutando la forma geometrica dell'incisione da piramidale a tronco di piramide, il volume teorico contenuto negli alveoli per unità di superficie non varia sostanzialmente, a parità di altre condizioni (distanza intralveolare, lineatura, angolo al vertice). Questo sia con base minore del tronco di piramide di 50 mm, usata per lineature comprese generalmente tra 20 e 50 l/cm, sia con base minore dell'incisione a tronco di piramide di 25 mm, usata per lineature comprese tra 60 e 100 l/cm, con valori di distanza intralveolare compresi tra 10 e 50 mm.

Il volume d'inchiostro trasferito da rulli anilox incisi per mezzo di energia laser (superfici ceramiche), non è ancora determinabile con sufficiente precisione se non vengono precisate le caratteristiche costruttive del rullo stesso. Infatti la sua rugosità superficiale è generata dalla fusione ad alta temperatura di materiali particolarmente resistenti (nitruri, siliciuri, borati, carburi, ecc.) sul rullo in acciaio, con formazione di leghe disposte irregolarmente sulla superficie e formanti fori irregolari o microzone sporgenti di diversa estensione e livello.

Se il rullo rivestito da «super porcellana» viene rettificato, le sporgenze vengono riportate, ma a seconda del grado di rettifica e del materiale rimosso si possono avere diversi volumi d'inchiostro teorico contenibili negli alveoli.

Il rullo anilox rivestito in materiale ceramico può anche essere utilizzato senza essere rettificato. In tal caso il trasporto dell'inchiostro avverrà secondo le caratteristiche delle tensioni superficiali presenti nel sistema, ma non può esistere il modo di determinare a priori il volume d'inchiostro per unità di superficie.

Per determinare l'usura del rullo anilox, provocata dall'asportazione di parti dalla sua superficie per l'azione abrasiva del sistema racla-inchiostro, si può osservare empiricamente la quantità di diluente aggiunto all'inchiostro puro per ottenere una certa densità di stampa. Con l'aumentare dell'usura del rullo anilox, diminuirà la quantità di solvente aggiunta all'inchiostro, fino a quando, pur usando inchiostro puro, si nota che non vengono raggiunte le densità desiderate. Se le interferenze tra i corpi cilindrici sono corrette e le condizioni operative standard, ciò significa che il volume degli alveoli è

L’anilox è un elemento essenziale per poter ottenere una stampa di qualità ed è necessario fare una corretta manutenzione e una pulizia periodica approfondita con appositi detergenti o con adeguati sistemi di pulizia.

I principali procedimenti di pulizia sono:

• SODA: prevede un’azione sulla superficie del cilindro anilox. La polvere di carbonato di sodio viene soffiata sul cilindro in rotazione con aria compressa. • ULTRASUONI: per brevissimo tempo il cilindro viene immerso in acqua e poi

viene bombardato ad ultrasuoni in superficie. Le bolle d’acqua implodono andando a rimuovere l’inchiostro secco dagli alveoli.

• CO2.

• LASER: in assoluto il migliore, grazie alla possibilità di modulare il raggio laser calibrandolo sulla superficie del cilindro, senza intaccarla.

Con questo sistema, si riesce a togliere oltre che qualsiasi residuo di inchiostro secco, anche il calcare che si forma nel tempo di usura del cilindro.

6.6.2 RETINATURA DEL CILINDRO ANILOX

La stampa è essenzialmente un procedimento meccanico di riproduzione e non è possibile riprodurre un tono continuo se non per mezzo di una scomposizione di micropunti.

L’immagine da riprodurre viene selezionata nei quattro colori fondamentali: GIALLO

MAGENTA CIANO NERO

Ognuno di questi colori viene inclinato in modo che, quando verranno sovrapposti perfettamente a registro, formeranno una “rosetta” che farà perdere i riferimenti all’occhio umano.

I punti possono avere diversa configurazione, soprattutto a seconda di che stampa viene utilizzata:

Inoltre, i punti del retino sono allineati con cadenza regolare e il centro di ogni punto è equidistante dal successivo.

In corrispondenza di un valore tonale, non cambia la quantità di punti per cm/L, ma cambiano le dimensioni del punto:

Nella stampa esistono due tipi di retinatura:

1. la retinature AM o convenzionale, dove i punti di retino sono generati in modo organizzato e sono posizionati su angoli a seconda della separazione del colore (modulazione di ampiezza);

2. la retinatura FM o stocastica, dove i punti di retino sono generati in modo casuale, la dimensione dei punti è sempre la stessa ( modulazione di frequenza).

Nella stampa flessografica vengono utilizzati retini stocastici (dal termine greco stocos, bersaglio).

IMMAGINE A RETINO STOCASTICO

Esistono due tipi di retino stocastico:

1. di prima generazione, dove, in corrispondenza di un valore tonale, varia la quantità di punti mantenendo invariata la dimensione;

2. di seconda generazione, dove, in corrispondenza di un valore tonale, cambiano sia la dimensione che la frequenza di punti. Completamente basato su una nuova micro struttura che crea un’avanzata concezione di raggruppamento del punto.

Esempi di retini stocastici di prima generazione

Esempi di retini stocastici di seconda generazione

Stampare con la retinatura FM vuol dire:

• eccellente morbidezza, specialmente nei mezzi toni; • sfumature senza problemi;

6.7 ITERAZIONE TRA CLICHE’ E RULLO ANILOX

La quantità di inchiostro che viene trasferito da parte degli alveoli del rullo anilox sul clichè è influenzata essenzialmente da diversi fattori, quali:

• il rapporto tra alveoli e bianchi intralveolari; • la finezza del retino;

• l’angolazione dell’alveolo; • la profondità dell’alveolo; • la forma dell’alveolo; • la viscosità dell’inchiostro.

Dato che il cilindro anilox presenta sulla sua superficie delle microcelle e inoltre che la forma è di tipo rielografico, esiste il rischio che un grafismo presente sulle alte luci della lastra combaci con le dimensioni di un singolo alveolo, impregnandosi di colore e dando luogo a un “impastamento” del retino di selezione (Fig. 6.7)

Fig 6.7 Impastamento del retino.

Affinché non avvenga il problema dell’impastamento del retino, esiste un rapporto fra numero di alveoli e numero di grafismi per cm/lineare pari a 1:6, come:

SELEZIONE 28L/cm → ANILOX 160L/cm SELEZIONE 32L/cm → ANILOX 180L/cm SELEZIONE 34L/cm → ANILOX 200L/cm SELEZIONE 38L/cm → ANILOX 220L/cm SELEZIONE 40L/cm → ANILOX 240L/cm SELEZIONE 42L/cm → ANILOX 260L/cm SELEZIONE 44L/cm → ANILOX 280L/cm SELEZIONE 48L/cm → ANILOX 300L/cm ANILOX 320L/cm