C

APITOLO6. A

NALISI DELLE PROBLEMATICHEM

RPECONFRONTO CONALTRE TECNICHE DI PRODUZIONE6.1 Generalità

Il sistema di pianificazione MRP e approvvigionamento dei fabbisogni in SAP - descritto in precedenza per il caso aziendale Datacol - presenta i suoi punti di forza ma anche dei punti di criticità che tratterò in questo capitolo.

Confronterò il sistema MRP in SAP con altre tecniche di produzione che non richiedono necessariamente l'utilizzo di un ERP per l'ottimizzazione delle giacenze e del ciclo produttivo.

6.2 Logiche di Gestione della Produzione

Prima di parlare dei vari modelli di gestione della produzione e di come si differenziano gli uni dagli altri, è opportuno introdurre i concetti di logica nella gestione della produzione: intendendo la filosofia e le modalità con le quali le aziende gestiscono i propri processi di produzione e quindi di pianificazione e approvvigionamento.

6.2.1 Modello push-based

Nella gestione a logica push, l'ingresso dei materiali in fabbrica è anticipato rispetto agli ordini al fine di garantire il tempo di consegna richiesto dal mercato; l'avanzamento della produzione è re-golato sulla base delle previsioni dei fabbisogni, delle domande dei prodotti e di un conseguente piano di sincronizzazione dei reparti in cascata. I vari reparti si organizzano per operare in base a quanto definito dal ciclo di produzione; le materie prime e i componenti attendono nel magazzi-no prima di essere utilizzati. Una volta avvenuta la validazione del programma di produzione (per produrre un certo numero di prodotti finiti in una determinata data) sono emessi gli ordini di lavoro, e scaricati dal magazzino i componenti da impiegare con una definita quantità e data di inizio produzione.

La produzione push ha dei lead time che non consentono di reagire rapidamente alla variabilità della domanda; il cumularsi dei lunghi tempi di produzione, delle code e delle attese, e infine dei tempi necessari per movimentare il materiale, aumentano il lead time che intercorre tra l’ordine del cliente e la fine della produzione.

Il sistema di pianificazione MRP essendo principalmente basato sulle previsioni è tendenzialmente di tipo push, ma come descritto nel secondo capitolo (MRP in SAP) è possibile anche una pianificazione basata sui fabbisogni emersi (ad esempio in seguito ad un ordine di un cliente), come avviene nel caso aziendale riguardante Datacol; è comunque sempre di natura push, perchè tende a spingere i materiali durante tutto il ciclo e non ha le caratteristiche di una gestione snella e tirata, tipica delle tecniche basate sul modello pull (paragrafo 6.2.2)

Figura 6.1 - Modello push-based

6.2.2 Modello pull-based

In una gestione a logica pull (a flusso teso) l'ingresso dei materiali in fabbrica non è anticipato rispetto agli ordini, infatti, i materiali sono tirati in fabbrica dagli ordini in portafoglio.

La produzione è regolata dai fabbisogni delle fasi a valle del processo produttivo.

Essa si focalizza sul flusso dei materiali in maniera molto spinta, al fine di eliminare qualsiasi forma di non valore aggiunto nel processo, oltre a mettere in evidenza l’importanza della qualità sia per le macchine sia per gli operatori.

Il tempo di attraversamento - Work in Process11 - è molto più breve rispetto alla produzione push, quindi è maggiormente in grado di reagire agli imprevisti di qualsiasi natura e alle fluttuazioni della domanda di mercato.

La filosofia just in time è tipicamente di tipo pull, filosofia mirata a una minimizzazione delle scorte in magazzino (come descritto in seguito).

11 Il work in progress è un termine tecnico usato per indicare il numero di pezzi (o di lotti) lavorati

contemporaneamente all'interno di un sistema produttivo - può essere utilizzato come indicatore per valutare le prestazioni del sistema.

Molte aziende decidono di adottare la logica pull per rivolgere maggior attenzione ai continui cambiamenti nelle esigenze dei clienti, aumentando la propria flessibilità.

D’altro canto, adottare una produzione pull “pura”, determina dei rischi dettati dal forte cambiamento che comporterà a tutti i livelli.

Figura 6.2 - Modello pull-based

6.2.3 Gestione “Mista” Push-Pull

In genere le prime fasi del processo (i semilavorati) sono gestite in logica push (tramite le previsioni), mentre sono gestite in logica pull le fasi finali del processo.

Il punto di transizione tra le due logiche prende il nome di “cerniera” e ha la funzione di elemento di disaccoppiamento tra le fasi a valle in logica pull e le fasi a monte in logica push. Ciò che fondamentalmente differenzia un’azienda con modello push da un’azienda con modello pull, è la struttura dei relativi processi e la gestione del processo di produzione.

La differenza tra i due modelli sopra descritti, può essere sintetizzata dagli slogan – “Produrre ciò che vendiamo (modello Pull)” – “Vendere ciò che produciamo (modello Push)”.

I vantaggi di entrambe le logiche possono essere integrate per garantire la flessibilità in base alle richieste del mercato e agli ordini dei clienti (ottica pull), ma anche per poter prevedere come la domanda e i fabbisogni si evolvono nel tempo, utilizzando i metodi di previsione per il riapprovvigionamento e la produzione (ottica push).

6.3 MRP e le altre tecniche di gestione della produzione

6.3.1 Modello MRP

✔

✔ PPUNTIUNTIDIDIFORZAFORZA

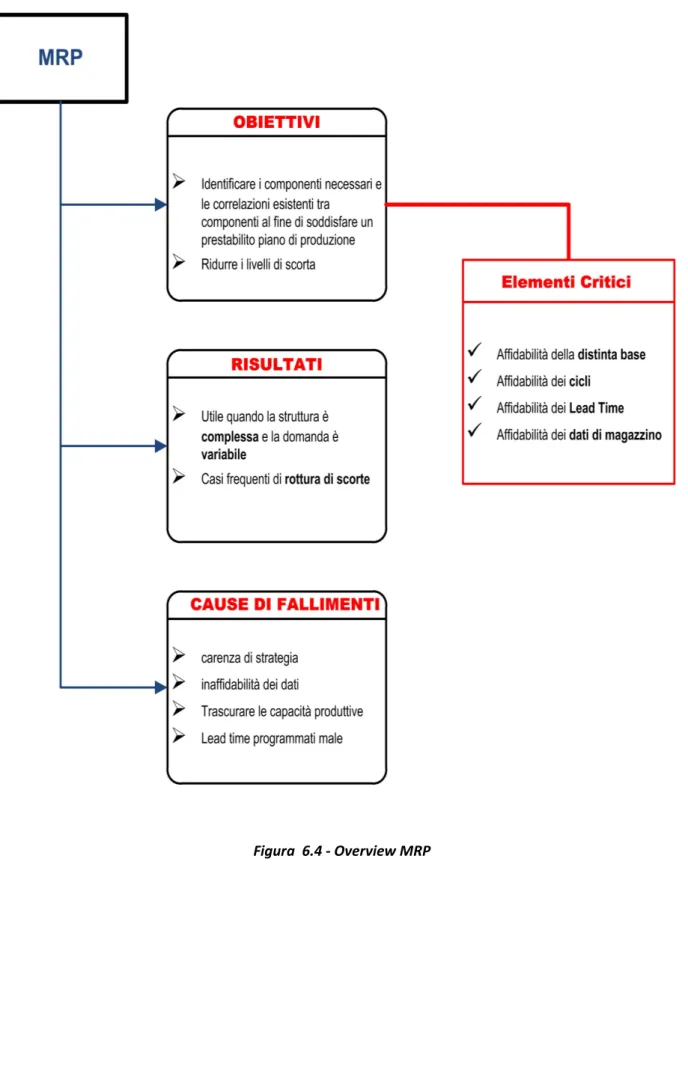

Il sistema MRP, se supportato da dati di base corretti e costantemente aggiornati determina simultaneamente:

➢ cosa ordinare; ➢ cosa far produrre; ➢ quanto ordinare; ➢ quanto far produrre; ➢ per quando ordinare; ➢ per quando far produrre.

Il principale punto di forza del MRP, è quello di poter correggere continuamente le previsioni iniziali reiterando i calcoli a ogni variazione del piano principale di produzione, determinando i mancanti con anticipo tale da permettere di impostare il lavoro per evitare ammanchi futuri e non essere costretti a rimediare dopo che si sono verificati.

L'MRP è un sistema dinamico basato sul futuro, che tiene conto delle variazioni per minimizzare le scorte e ottenere stock di componenti bilanciati; permette di rispondere alle domande cosa, quando e quanto, tenendo conto di importanti vincoli:

➢ La minimizzazione delle scorte;

➢ La massimizzazione del livello di servizio;

La pianificazione e il controllo si estendono all'intera azienda coordinando e stimolando a un lavoro di gruppo fra le diverse funzioni.

Per essere introdotto e utilizzato efficacemente il sistema MRP (e MRP II), ha bisogno del verificarsi di determinate condizioni:

➢ Sostegno totale della direzione generale;

➢ Addestramento del personale coinvolto a ogni livello, affinché tutti conoscano le procedure e le tecniche di applicazione;

➢ Distinte base complete e aggiornate;

➢ Registrazioni inventariali precise e puntuali;

➢ Massima accuratezza nella determinazione e trattamento dei dati;

✗

✗ PPUNTIUNTIDIDICRITICITÀCRITICITÀ

In mancanza delle condizioni precedentemente descritte il sistema fallisce nella sua funzione di pianificazione dei materiali perché non è in grado di supportare procedure informali.

Si verificano, a questo punto :

➢ Eccessivi volumi di scorta, causando uno smisurato aumento dei costi di immobilizzo;

➢ Mancanze di scorte nei tempi necessari, causando dei ritardi nel lead time, e dei conseguenti ritardi nella consegna al cliente finale o incapacità di soddisfare la domanda – anche conosciuti come costi di stock-out (rotture di scorte).

➢ Il sistema MRP opera a capacità produttiva infinita12. In altre parole, determina gli ordini (programmati ed emessi) dei prodotti a domanda indipendente e dei suoi componenti a domanda dipendente, non tenendo conto in alcun modo dei vincoli di capacità produttiva, presentando la possibilità di avere un piano di approvvigionamento non fattibile, che genererebbe dei carichi di lavoro per i centri di lavorazione13 e di ordini (per i componenti da acquistare),

incompatibili con la capacità dell'azienda.

12 La capacità produttiva di un centro di lavorazione è, per definizione, la quantità di output che esso riesce a produrre in un dato arco di tempo.

13 Un centro di lavorazione o “work center”, è per definizione, un insieme organizzato di risorse produttive destinate ed eseguire un’attività specifica: può essere un’unica macchina, una serie di macchine, un reparto, un impianto.

Per stabilire se i piani di approvvigionamento sono fattibili, ovvero sono compatibili con i

vincoli di capacità produttiva esistenti, bisogna calcolare (in base ai risultati ottenuti dal MRP)

il carico di lavoro per ogni centro di lavorazione, e verificare la compatibilità con la sua capacità produttiva. Infatti, se il carico di lavoro14 di un work center non rispetta il suo vincolo di capacità produttiva, si hanno dei ritardi nell’esecuzione di alcune lavorazioni e conseguentemente il piano di approvvigionamento risultante dal MRP non può essere implementato.

Per questo scopo esistono cinque possibili strategie di intervento da eseguire : ➔ Scegliere un altro centro di lavorazione in grado di eseguire l’attività; ➔ Appaltare l’attività a un'azienda esterna;

➔ Lavoro straordinario;

➔ Ridefinire una nuova data di esecuzione e riprogrammare;

➔ Anticipare parte delle operazioni programmate nella settimana, alla settimana precedente, e posticipare parte delle stesse alla settimana successiva.

14 Si definisce carico di lavoro di un centro di lavorazione l’insieme dei job che esso deve lavorare in un dato

Figura 6.3 - MRP a ciclo chiuso - criticità

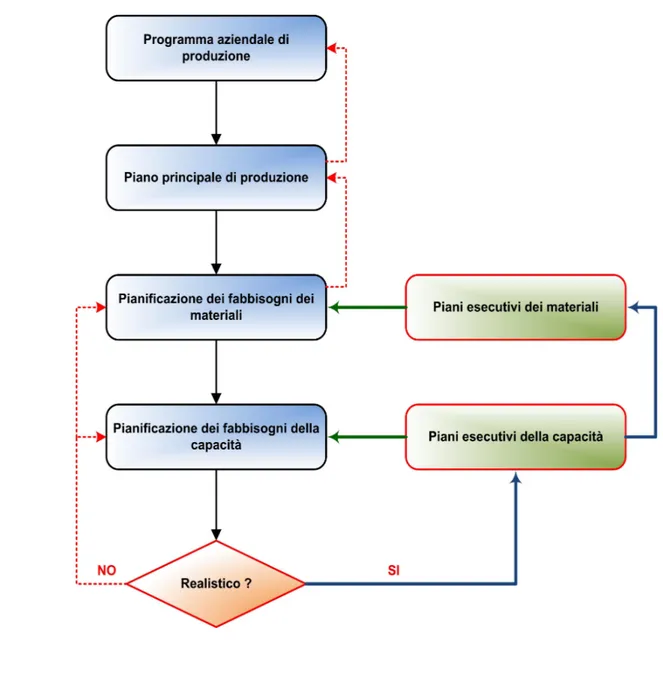

La logica della procedura rappresentata sopra è quella del MRP a ciclo chiuso (descritta nel primo capitolo): per definizione, il sistema di pianificazione MRP è quella tecnica di pianificazione del fabbisogno dei materiali che richiede l’impiego sia del MRP che del CRP, e la cui logica di funzionamento iterativa è quella rappresentata nella figura precedente.

Da ultimo si vuole fare osservare che, per potere operare, il CRP ha necessità di fissare una unità di misura omogenea per le capacità dei work center coinvolti; oggigiorno i CRP utilizzano come unità di misura le ore di lavoro.

A

AMBITIMBITIDIDIAPPLICAZIONEAPPLICAZIONEDELDEL MRP MRP

Applicare un sistema di pianificazione basato su logiche MRP a un ambiente non avente i requisiti per supportarlo diventa controproducente.

Il sistema MRP è soprattutto efficace nei sistemi industriali in cui la produzione è tipicamente gestita in lotti di medie - grandi dimensioni, utilizzando le stesse risorse di produzione (come nel caso di Datacol).

Per aziende che producono poche unità all’anno (una produzione più artigianale, con prodotti di nicchia), dati statistici mostrano che soprattutto per i produttori di beni complessi e costosi, i lead time tendono a dilatarsi e a divenire incerti, e la configurazione del prodotto diventa molto complessa [Gabriele L., La logistica nei sistemi ERP – Dalla distinta base alla produzione, FrancoAngeli, 2006.], pertanto per queste tipologie di aziende il sistema di pianificazione MRP potrebbe essere controproducente.

In genere i lead time considerati nella procedura MRP, sono stimati facendo delle medie dei tempi reali, se tali stime fossero rigorosamente esatte, non si avrebbe necessità di avere materiali a magazzino ma si potrebbe ordinarli e averli pronti per la fabbricazione e/o il montaggio solo al momento giusto prefissato (come avviene nel Just in time).

6.3.2 Just in time – Kanban

Il just in time (spesso abbreviato in JIT), espressione inglese che significa "al tempo giusto", è un insieme di metodologie tese a migliorare il processo produttivo, cercando di ottimizzare non tanto la produzione quanto le fasi a monte, alleggerendo al massimo le scorte di materie prime e di semilavorati necessari alla produzione. In pratica si tratta di coordinare i tempi di effettiva necessità dei materiali sulla linea produttiva con la loro acquisizione e disponibilità nel segmento del ciclo produttivo e nel momento in cui devono essere utilizzati (al tempo giusto per l’appunto).

Il just in time è un sistema di tipo pull a differenza del sistema MRP di tipo push, è un approccio tecnico ma anche culturale; tale metodologia fu adottata negli anni cinquanta in Giappone dalla Toyota Motor Company , la quale la inglobò nel proprio sistema di fabbricazione e la pubblicizzò con il nome di Toyota Production System.

Il JIT divenne rapidamente uno dei "modelli" più conosciuti ed esportati della filosofia produttiva giapponese, e consentì tutta una serie di miglioramenti e di razionalizzazioni che produssero effetti assolutamente inaspettati nella produzione meccanica in generale.

Attualmente molte importanti aziende adottano il just in time, ad esempio IBM, HP, Motorola, GE, Boeing, prefiggendosi tutte i seguenti obiettivi:

➔ Produrre solo ciò che è necessario e quando è necessario, in base al ritmo del cliente;

➔ Produrre senza sprechi;

➔ Produrre con qualità perfetta;

➔ Produrre senza attese, accumuli, o congestioni alla linea di produzione.

Il Just in time, abbassa notevolmente i lead time, attraverso la riduzione delle dimensioni dei lotti, e conseguentemente, limita al minimo (o elimina del tutto) la presenza di scorte in magazzino, senza sprechi (“Muda”), riducendo enormemente i costi d’immagazzinaggio, gestione, carico e scarico di materiale in magazzino (e quindi il livello di Work in progress).

C

CONDIZIONIONDIZIONIPERPERLALAREALIZZAZIONEREALIZZAZIONEDELDEL J JITIT--KANBANKANBANEEAMBITIAMBITIDIDIAPPLICAZIONEAPPLICAZIONE

Le condizioni necessarie all'adozione del Jit per perseguire gli obiettivi in precedenza esposti sono molto vincolanti e restrittive:

Affidabilità dei fornitori rispetto ai volumi, alla qualità e ai tempi di consegna concordati (rapporto di partnership con i fornitori);

Modularità dei prodotti e standardizzazione dei componenti;

Il coinvolgimento del personale aziendale a tutti i livelli gerarchici (maggio responsabilizzazione);

Controllo autonomo dei difetti (Jidoka);

Affidabilità, disponibilità ed efficienza qualitativa degli impianti;

Riduzione delle modifiche tecniche e dei tempi di attrezzamento e riattrezzamento; La realizzazione della qualità totale attraverso processi di miglioramento continuo; Semplicità di gestione, programmazione e controllo della produzione tramite

l'adozione ad esempio dei cartellini di produzione: kanban;

Standardizzazione delle unità di movimentazione dei materiali (contenitori kanban); Riduzione massima dei tempi di set up, favorendo lotti più piccoli ma più frequenti; Dare priorità alla flessibilità;

Dal punto di vista psicologico, il sistema Kanban, responsabilizzando gli operatori e coinvolgendoli nello studio dei problemi di processo, è un forte stimolo all'aumento della professionalità sia individuale sia di gruppo, e fornisce motivazioni e gratificazioni agli operatori che si sentono parte attiva del processo, superando il concetto di esecuzione passiva dei comandi. Tecnicamente, devono essere ridotti a livello molto basso tutti i difetti sia dei componenti sia degli impianti; fermi macchina o non conformità di lavorazione frequenti, in un sistema "tirato" al limite, provocano rotture di scorte e, psicologicamente, abbassano la fiducia nel lavoro del gruppo causando un fallimento del sistema.

Se applicato correttamente, oltre ad essere un sistema di programmazione operativa molto semplice ed efficace, porta a un miglioramento costante della produttività, oltre a permettere di utilizzare meglio gli spazi fisici di produzione, eliminando i magazzini intermedi.

F

FUNZIONAMENTOUNZIONAMENTODELDELSISTEMASISTEMAAACARTELLINICARTELLINI K KANBANANBAN

Per pianificare la richiesta dei materiali riducendo sia le scorte sia il rischio di rottura delle scorte, il Jit si basa su un sistema di gestione" a vista" che tende a far giungere i materiali e i componenti nel momento preciso in cui sono necessari alla lavorazione, avvalendosi di semplici cartellini (Kanban), anziché di complessi sistemi di programmazione.

Kanban è un termine giapponese che letteralmente significa "cartellino", indica un elemento - del sistema just in time - di reintegrazione delle scorte via via che sono consumate.

Secondo la logica kanban, un codice è prodotto o movimentato solo se esiste un cartellino kanban a richiederlo.

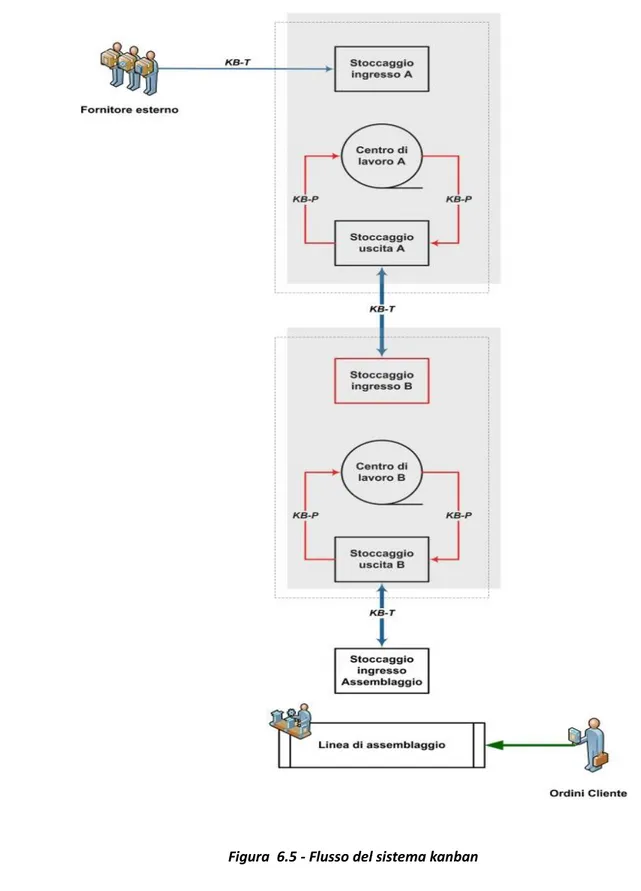

Ogni centro di lavorazione è fornito di:

un punto di stoccaggio all'ingresso per i materiali necessari;

un punto di stoccaggio in uscita per il prodotto finito del centro stesso.

Lo stoccaggio dei componenti avviene in contenitori standard che hanno sempre applicato un singolo cartellino di uno dei seguenti tipi:

➢ Cartellino di movimentazione (KB-T): autorizza il prelievo di un contenitore da un centro di lavoro e la sua movimentazione e consegna a un altro centro, sopratutto per i componenti o semilavorati del prodotto finito;

➢ Cartellino di produzione (KB-P): autorizza un centro di lavorazione a produrre componenti per riempire un contenitore, specificando la quantità da produrre.

In ogni centro di lavoro sono collocate le cassette per raccogliere i KB-T e i KB-P.

Il numero e il tipo di kanban determinano l’esatto quantitativo e la tipologia dei pezzi da produrre o approvvigionare.

Ogni cartellino deve riportare tutte le indicazioni necessarie a identificare e produrre il componente e il numero dei pezzi nel contenitore, inoltre, è usato per un solo particolare e circola tra una coppia ben definita di centri di lavorazione.

I contenitori pieni nel punto di stoccaggio all'ingresso del centro di lavoro hanno applicato un KB-T, mentre i contenitori pieni nel punto di stoccaggio in uscita hanno applicato un KB-P.

La produzione inizia da una richiesta di prodotto finito; ogni centro funziona da fornitore per il centro a valle, e da cliente per quello a monte. L'avanzamento della produzione è di tipo "tirato" poiché il Kanban, partendo dalla programmazione del prodotto finito, tira lungo il ciclo di trasformazione le quantità di sottoprodotti necessarie dosandone esattamente la richiesta in funzione dell'ordine finale.

Quando un componente si esaurisce:

1. L'operatore preleva il contenitore pieno dal punto di stoccaggio all'ingresso; 2. Stacca il relativo KB-T;

3. Attacca il KB-T al contenitore vuoto e lo manda al reparto a monte, autorizzando così il

trasferimento di un contenitore. Nel punto in uscita del reparto a monte:

1. Viene tolto un KB-P da un contenitore pieno; 2. Sostituito con il KB-T arrivato e spedito a valle;

3. Il KB-P rimane nel reparto e autorizza la produzione di un lotto (le dimensioni dei lotti

sono uguali al contenuto dei contenitori).

✔

✔ PPUNTIUNTIDIDIFORZAFORZA

Si ottengono alcuni importanti risultati:

Il kanban di produzione che si trova sul contenitore vuoto, è un vero e proprio

ordine emesso di produzione, con validità “immediata”;

Il kanban di produzione (KB-P) è quindi lo strumento (confrontato con MRP) che risponde alle domande:

Che cosa produrre? “il materiale del lotto indicato nel KB-P” Quanto produrre? “quantità indicata nel KB-P”

Quando? “Immediatamente”

L’intero processo logico è svolto senza l’ausilio di un computer;

Rispetto ai normali sistemi di programmazione che "spingono" i materiali lungo le varie fasi fino al prodotto finito, il sistema Kanban è più snello e graduabile ed evita i "rigonfiamenti" in linea;

I problemi che sorgono durante il ciclo di produzione, sono affrontati esattamente dove nascono e dalle persone che li vivono, senza essere demandati a "specialisti" esterni che spesso non hanno le competenze necessarie o la possibilità di intervenire tempestivamente.

Sostituisce gli ordini di lavoro, bolle di lavorazione e non crea sovrapproduzione e/o anticipi inutili.

Dato che ogni contenitore è accompagnato da un kanban, per diminuire il livello di scorte sarà sufficiente togliere dalla circolazione alcuni kanban; viceversa, se si desidera aumentare il livello di scorte, sarà sufficiente mettere in circolazione più kanban.

Alcune aziende partendo da questa base, hanno perfezionato la tecnica just in time – kanban, adottando e implementando sistemi di raccolta dei kanban che gestiscono il flusso dei cartellini. Altre hanno introdotto dei kanban elettronici con tecnologia RFID.

E' importante sottolineare che il Kanban non deve essere forzatamente esteso a tutti i prodotti, infatti, può ricoprire solo una certa percentuale riguardante gli articoli aventi un consume stabile e regolare, mentre produzioni particolari devono e possono essere gestiti separatamente, magari utilizzando la procedura MRP.

6.3.3 Modello CONWIP

Il CONWIP (acronimo di CONstant Work In Process) è una tecnica di controllo del flusso di materiale utilizzabile in moltissimi sistemi produttivi. Si fonda su una logica mista push-pull e può essere considerato una forma generalizzata del Kanban, poiché basa il proprio funzionamento sull’utilizzo di segnali che autorizzano la produzione (per lo più associati al movimento di cartellini).

F

FUNZIONAMENTOUNZIONAMENTO

Viene agganciato un cartellino all’ingresso della linea di produzione per ogni lotto (composto di uno o più pezzi) soggetto alla lavorazione. Quando il lotto raggiunge l’uscita della linea, viene sganciato il cartellino, il quale è pronto per essere agganciato a un nuovo lotto. L’istante d’ingresso di un lotto nel sistema di produzione coincide con la disponibilità di cartellini. In un sistema CONWIP i cartellini percorrono un circuito che può includere l’intera linea di produzione o solo una parte. Il parametro chiave è il numero totale di cartellini presenti nel circuito, il quale determina il massimo livello di WIP(work in progress). Nel caso di sistemi di produzione multi-prodotto è di primaria importanza anche la strategia di configurazione del CONWIP; aldilà della soluzione classica in cui ogni cartellino può agganciare tutte le tipologie di prodotto, può rivelarsi vantaggioso suddividere i cartellini in gruppi e disporre che i cartellini di un gruppo possano agganciare solo una tipologia di prodotto.

✔

✔ PPUNTIUNTIDIDI F FORZAORZA

I benefici che si possono ottenere applicando il CONWIP sono:

➢ Riduzione del WIP nel sistema di produzione - comportando minori investimenti (riduzione dei costi di immobilizzo delle giacenze) in materie prime, in semilavorati e in prodotti finiti.

➢ Controllo a feedback sulla produzione - è uno dei principali vantaggi offerti da questa tecnica a cartellini, rispetto a tecniche basate su logica push, è possibile prevenire il rilascio di un nuovo ordine se la capacità reale della linea è inferiore a quanto previsto, salvando così il sistema dalla congestione.

➢ Lavorare anche in base all'effettiva capacità produttiva dell'impianto – a differenza del sistema JIT e del MRP, nei quali è causa di fallimento del sistema stesso.

6.4 Confronto tra le diverse tecniche di produzione

6.4.1 MRP e Conwip

C

CARATTERISTICHEARATTERISTICHE

TIPOLOGIADI ATTIVITÀ SISTEMA PUSH SISTEMA CONWIP

Materiali in lavorazione

Materiali in lavorazione In coda a monte del centro di lavoro In contenitori standard in coda al monte del centro di lavoro Assegnazione priorità di

Assegnazione priorità di lavorazione

lavorazione Dispatch list

Backlog list e politica di autorizzazione dei cartellini Parametri di controllo

Parametri di controllo Produttività Numero di cartellini: rappresentano il Work in Progress (WIP). Movimentazione materiali

Movimentazione materiali Il lotto è movimentato a lavorazione conclusa

I contenitori standard sono movimentati a lavorazione conclusa

Tabella 6.1 - MRP vs. Conwip - caratteristiche

P

PRESTAZIONIRESTAZIONI

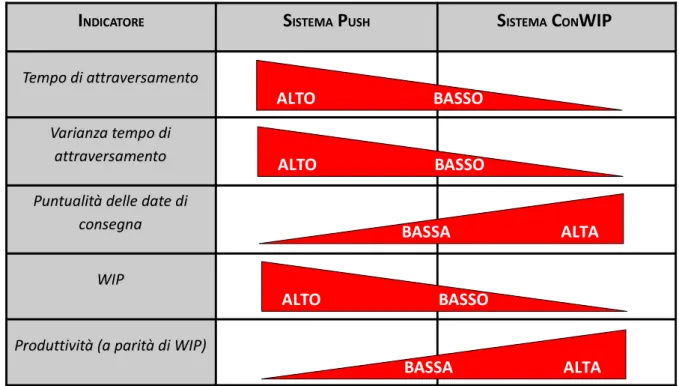

INDICATORE SISTEMA PUSH SISTEMA CONWIP

Tempo di attraversamento Tempo di attraversamento Varianza tempo di Varianza tempo di attraversamento attraversamento Puntualità delle date di Puntualità delle date di

consegna consegna

WIP WIP

Produttività (a parità di WIP) Produttività (a parità di WIP)

Tabella 6.2 - MRP vs. Conwip - prestazioni ALTO BASSO ALTO BASSO

BASSA ALTA BASSA ALTA ALTO BASSO

6.4.2 Kanban e Conwip

C

CARATTERISTICHEARATTERISTICHE

TIPOLOGIADI ATTIVITÀ SISTEMA JIT-KANBAN SISTEMA CONWIP

Materiali in lavorazione

Materiali in lavorazione In contenitori standard in coda al

monte e a valle del centro di lavoro

In contenitori standard in coda al

monte del centro di lavoro

Assegnazione priorità di Assegnazione priorità di

lavorazione lavorazione

Rastrelliera con i cartellini (Kanban) di produzione (KB-P)

Backlog list e politica di autorizzazione dei cartellini

Parametri di controllo Parametri di controllo

Numero di cartellini per ogni coppia di centro di lavoro –

CONTROLLO LOCALE

Numero di cartellini: rappresentano il Work in Progress (WIP) –

CONTROLLO GLOBALE

Movimentazione Movimentazione

materiali materiali

I contenitori standard sono movimentati su chiamata dei centri di

lavoro a valle, tramite i cartellini di movimentazione (KB-T)

I contenitori standard sono movimentati a lavorazione conclusa

Tabella 6.3 - Kanban vs. Conwip - caratteristiche

F

FLUSSILUSSI K KANBANANBANEE C CONWIPONWIP

P

PRESTAZIONIRESTAZIONI

INDICATORE SISTEMA JIT-KANBAN SISTEMA CONWIP

Tempo di attraversamento Tempo di attraversamento Varianza tempo di Varianza tempo di attraversamento attraversamento Puntualità delle date di Puntualità delle date di

consegna consegna

WIP WIP

Produttività (a parità di WIP) Produttività (a parità di WIP)

Tabella 6.4 - Kanban vs. Conwip - prestazioni

V

VANTAGGIANTAGGIDELDELSISTEMASISTEMA C CONWIPONWIPRISPETTORISPETTOALAL JIT-K JIT-KANBANANBAN

PARAMETRO SISTEMA JIT-KANBAN SISTEMA CONWIP

Semplicità di Semplicità di implementazione implementazione Reattività del sistema Reattività del sistema Elasticità ad un Mix di Elasticità ad un Mix di

prodotti variabile prodotti variabile Accettazioni di piccoli ordini e Accettazioni di piccoli ordini e

sporadici (flessibilità) sporadici (flessibilità) Accettazione di ampi tempi di Accettazione di ampi tempi di

setup setup

Varietà di ambienti produttivi Varietà di ambienti produttivi

Tabella 6.5 - Conwip – vantaggi ALTO BASSO ALTO BASSO BASSA ALTA ALTO BASSO BASSA ALTA BASSA ALTA BASSA ALTA BASSA ALTA BASSA ALTA BASSA ALTA BASSA ALTA