Capitolo 2

Processi per la fabbricazione di

quantum point contact su

etero-struttura AlGaAs/GaAs

2.1

Introduzione

Durante il mio lavoro di tesi presso il Dipartimento di Ingegneria dell’Informazione dell’Unviersit`a di Pisa ho sviluppato processi tecnologici per la realizzazione di quantum point contact.

`

E stata impiegata una tecnica di progettazione di tipo top-down, nel senso che per realizzare i dispositivi desiderati su un campione sono necessarie tre fasi: disegno delle strutture tramite appositi software, definizione delle stesse sul wafer coperto di resist tramite tecniche di litografia ottica o electron beam, trasferimento tramite attacco o deposizione. Essendo i dispositivi costituiti da pi`u layer, le diverse operazioni vanno ripetute per ogni layer.

Il disegno dei layout `e stato fatto utilizzando un software chiamato L-Edit. I passi di processo sono essenzialmente: realizzazione delle maschere per litografia ottica, attacco chimico per la definizione della mesa, realiz-zazione dei contatti ohmici tramite evaporazione electron beam, lift off e

formazione di split gates tramite litografia electron beam, evaporazione e successivo lift-off.

2.2

Il substrato

Il punto di partenza per la fabbricazione del dispositivo `e un’eterostrut-tura di tipo AlGas/GaAs. Per crescere un’eterostrutun’eterostrut-tura simile `e necessario ricorrere alla tecnica MBE (Epitassia a Fascio Molecolare). Il Semiconduc-tor Phisycs Group del Cavendish LaboraSemiconduc-tory di Cambridge ci ha fornito i campioni cresciuti con tale tecnologia, non disponibile presso il nostro Di-partimento.

2.2.1 La tecnica MBE

L’epitassia a fascio molecolare, molto complessa dal punto di vista tec-nologico, `e una tecnica che consente la crescita di strati epitassiali ad alta purezza. `E possibile controllare con grande precisione lo spessore, la com-posizione e il drogaggio dei vari strati. Su un wafer cristallino si possono deporre uno o pi`u materiali uno strato atomico per volta.

Le sorgenti atomiche di Ga, Al, As, Si (che funge da drogante) sono evaporate attraverso celle di effusione in una camera in ultra-alto vuoto e dirette su un substrato di GaAs tenuto alla temperatura di circa 600◦ C.

`

E possibile regolare l’apertura e la chiusura degli shutter posti su ogni sor-gente ottenendo cos`ı, di volta in volta, la crescita di strati atomici cristallini composti secondo le esigenze di progetto.

Durante il processo, viene spesso usato il metodo RHEED (Reflection High Energy Electron Diffraction) per controllare in tempo reale la crescita degli strati cristallini. Con la tecnica MBE `e possibile creare strati comp-lessi di materiali differenti, che hanno permesso la realizzazione di strutture nelle quali gli elettroni possono essere confinati lungo la direzione di crescita. Notevoli esempi sono le quantum well, o, con confinamento aggiuntivo, i quantum wire e i quantum dot. Infine, questo tipo di strutture sono alla base di diversi moderni dispositivi elettronici, tra i quali laser a semicondut-tore e diodi emettitori di luce (LED).

2.2.2 Parametri della struttura

L’eterostruttura usata per le nostre prove risulta cos`ı composta, par-tendo dalla superficie:

GaAS 10 nm (CAP LAYER)

AlGaAs n 40 nm ( strato drogante di Si 1.33 × 1018 atomi/cm3 )

AlGaAs 20 nm (SPACER LAYER) GaAs 1000 nm (BUFFER LAYER)

AlAs 75 nm

GaAs 50 nm (SUBSTRATO)

Tutti i campioni a nostra disposizione hanno la medesima struttura, ma possono variare gli spessori di ogni singolo layer. Per alcuni campioni, infatti, il cap layer `e spesso 16.7 nm La distanza del gas bidimensionale di elettroni (2DEG) dalla superficie `e di circa 70 nm. La percentuale di Al `e x = 33.3% e questa definisce l’energia del gap attraverso la relazione Eg = 1.424 +

1.247x eV. Deve essere x ≤ 0.41 ÷ 0.45 se si vuole che AlxGa1−xAs sia un

semiconduttore a gap diretto come il GaAs. Altrimenti sar`a, come nel caso dell’AlAs, a gap indiretto [1]. A 4.2 K la mobilit`a del campione utilizzato `e µ = 8.03 × 105 cm2/Vs e la densit`a `e n

s = 3 × 1011 cm−2 . Tali valori

sono misurati in assenza di luce (l’illuminazione crea portatori nel 2DEG e si raggiungono valori di µ = 14.44 × 105 cm2/Vs e di n

s = 5.8 × 1011 cm−2).

Gli altri campioni hanno valori di mobilit`a e densit`a differenti ma non sono stati usati nelle nostre prove.

Sapendo il valore della massa efficace m∗ nel GaAs (m∗ = 0.067m

0,

valore molto basso) possiamo calcolare le seguenti quantit`a: Energia di Fermi: EF = (π¯h2/m∗)ns = 10.74 meV

Lunghezza d’onda di Fermi: λF = (2π/ns)1/2= 45.7 nm

Velocit`a di Fermi: vF = ¯hkf/m∗ = 2.38 × 107 cm/s

Cammino libero medio: le = vFτe = vFµm∗/e = 8.44 µm

Un cammino libero medio di 8.44 µm permette, su lunghezze di centinaia di nanometri, il regime di trasporto balistico per gli elettroni. Nel 2DEG dell’eterostruttura le risulta molto alto, essendo proporzionale a µ, che `e

estremamente grande. La notevole mobilit`a si ottiene grazie al fatto che GaAs e AlGaAs presentano la stessa costante reticolare, ci`o riduce molto lo scattering all’interfaccia (che risulta, invece, significativo nei transistori MOS al silicio); in pi`u, i portatori (nel GaAs) sono spazialmente separati dai droganti (nell’ AlGaAs) e, inoltre, lo spacer layer li allontana ulteriormente.

2.3

Tecniche di litografia

Nella progettazione di tipo top-down il trasferimento delle strutture sul chip `e fatto tramite tecniche di riproduzione litografica. Le geometrie volute vengono disegnate su un’apposita maschera e sul campione viene deposto un materiale sensibile detto resist. Sovrapponendo la maschera al campione coperto da resist si espongono determinate zone alla luce o ad altra sorgente (come i raggi X). Nel caso di resist positivo le zone esposte risultano solubili in un successivo attacco chimico. Il resist `e formato da catene polimeriche, che vengono spezzate dalla radiazione incidente, risultando in tal modo sensibili

all’attacco. In questo caso avremo riprodotta sul chip la stessa geometria della maschera. Esiste anche il resist di tipo negativo, nel quale la radiazione rende insensibili all’attacco le zone esposte. Avremo cos`ı sul chip la geometria complementare alla maschera.

Le varie tecniche di litografia si distinguono in base al tipo di radiazione incidente sul wafer: si parler`a, quindi, di litografia ottica nel caso si utilizzi luce UV, oppure di litografia electron beam nel caso si adoperi un fascio elet-tronico. Il fenomeno della diffrazione limita le dimensioni minime ottenibili e rende sempre necessario lo sviluppo di nuove tecniche per poter definire geometrie sempre pi`u piccole. Tale fenomeno `e direttamente collegato alla lunghezza d’onda del raggio incidente: per la litografia ottica le dimensioni minime sono dell’ordine di λ/2 dove λ `e la lunghezza d’onda impiegata. Nel caso di utilizzo di maschere a shift di fase si pu`o superare tale limite e rag-giungere dimensioni dell’ordine di 100 nm. Per definire geometrie minori, `e necessario diminuire la lunghezza d’onda incidente. A tale scopo sono state sviluppate nuove tecniche di litografia, come quella a raggi X o electron beam.

2.3.1 Litografia Electron Beam

La litografia electron beam utilizza, al posto della luce, un fascio di elet-troni focalizzati che colpiscono il campione in una zona finemente definita.

Naturalmente dovr`a essere usato un apposito resist sensibile alla radiazione elettronica. Il resist standard, di tipo positivo, `e il PMMA (polimetil-metacrilato). In questo caso non si usano maschere ma il fascio effettua una scansione sulla superficie del campione attraverso un sistema di deflessione, depositando gli elettroni nelle zone di interesse.

A tale scopo pu`o essere utilizzato un microscopio a scansione elettron-ica, come il JSM-6500F della Jeol, presente nel nostro Dipartimento. Lo strumento `e costituito da tre parti:

• cannone elettronico • colonna ottica • sistema di vuoto.

Gli elettroni del fascio vengono emessi, per effetto termoionico, da un cannone elettronico, costituito da un filamento, che funge da catodo. L’anodo `e posto a massa, mentre l’elettrodo Wehnelt, a tensione negativa rispetto al filamento, funge da lente elettrostatica. Tensioni che vanno dai 15 ai 30 kV accelerano gli elettroni emessi perch´e abbiano sufficiente energia.

La colonna ottica focalizza il fascio e determina la dimensione dello spot il cui diametro pu`o essere ridotto fino a meno di 100 angstrom. Essa `e cos-tituita da lenti magnetiche (solitamente 3): le lenti condensatrici riducono

il cross-over degli elettroni, mentre la lente obiettivo focalizza il fascio inci-dente sul campione. Tutto il sistema viene tenuto in alto vuoto con pressioni dell’ordine di 10−8 Pascal.

Un’altro componente fondamentale `e il pattern generator: la scansione, che definisce le geometrie, viene guidata via software e non si ha bisogno di maschere, rendendo questo metodo molto flessibile. Tale sistema `e in grado di definire dimensioni di qualche nanometro. Il problema principale della litografia electron beam `e costituito dagli elettroni di back-scattering, che limitano la definizione ottenibile.

2.3.2 Litografia a raggi X

Per limitare il fenomeno della diffrazione si deve ricorrere a sorgenti con lunghezze d’onda sempre minori. Nel caso dei raggi X abbiamo λ = 1 ÷ 10 ˚A e, inoltre, non `e presente il fenomeno del back-scattering. La litografia X `e tuttora in fase di sviluppo, essendoci ancora molti problemi da risolvere per le sorgenti di raggi X, le maschere, l’ottica da usare e, ovviamente, la sicurezza.

Come sorgenti, si potrebbero usare lampade a raggi X: un fascio di elet-troni (con energie dell’ordine di 25 keV) colpisce un target di tungsteno,

causando l’emissione di raggi X. Il target deve essere posto in rotazione, raf-freddato e in condizioni di vuoto. Occorre, quindi, una camera con una fines-tra fines-trasparente ai raggi X. Si pu`o usare, ad esempio, il berillio. Con questo sistema, purtroppo, si ottiene un rendimento basso, di circa l’1 %, e una di-vergenza alta. In alternativa, si vaporizza un film metallico con una sorgente laser e dal plasma creato viene generata radiazione X; anche in questo caso la divergenza risulta comunque alta. Per ottenere divergenze molto basse (dell’ordine di qualche milliradiante), si adoperano i raggi X generati dalla radiazione di sincrotrone. Il sincrotrone `e, come noto, un tipo di acceleratore di particelle circolare e ciclico, in cui il campo magnetico (necessario per cur-vare la traiettoria delle particelle) e il campo elettrico variabile (che accelera le particelle) sono sincronizzati con il fascio delle particelle stesse. Le energie in gioco sono dell’ordine di 109 elettronvolt (GeV). I raggi X vengono emessi

tangenzialmente all’anello di rotazione. I limiti principali sono le dimensioni notevoli del sistema (diverse decine di metri) e i costi decisamente elevati.

Realizzare maschere per raggi X `e particolarmente costoso. Per le zone trasparenti si adopera i silicio con spessori di qualche micron. Non potendo realizzare maschere tanto sottili `e necessario metterle su dei supporti, ad esempio anelli di vetro, in modo da aumentare la resistenza meccanica. Per le zone opache si utilizza oro o tungsteno.

Non esistono, infine, lenti per raggi X ma si riescono a realizzare soltanto specchi. Di conseguenza l’ottica da adoperare risulta molto complicata. Un problema non trascurabile in questo tipo di tecnologia `e la sicurezza degli operatori, costretti a lavorare utilizzando radiazioni dannose per la salute e dovendo, quindi, munirsi di adeguate protezioni.

2.4

Realizzazione delle maschere per

litogra-fia ottica

Per fabbricare i nostri dispositivi `e necessario, innanzitutto, definire il layout delle strutture che si vogliono realizzare. La definizione dei layout viene fatta con un software CAD chiamato L-Edit; `e necessario poi convertire opportunamente i file ottenuti per poter pilotare uno strumento chiamato photoplotter, che riprodurr`a su un apposito supporto fotografico le geometrie disegnate ottenendo cos`ı le maschere da utilizzare per la litografia ottica.

2.4.1 Disegno dei layout tramite L-Edit

Il disegno dei layout `e il primo passo necessario in un processo di fab-bricazione. Esso consiste nel definire le geometrie di tutti i layer necessari per il dispositivo in questione. L-Edit `e un software abbastanza potente nel quale ogni singolo layer, come i contatti ohmici o le piste di connessione, `e definibile attraverso poligoni di colori differenti.

Si disegna tutto quello che si vorr`a riprodurre sul campione. Potr`a essere, ad esempio, l’area in cui verr`a realizzata la mesa o sulla quale verranno depositati i metalli per i contatti ohmici. Ogni layer pu`o contenere una o pi`u geometrie e, inoltre, `e possibile associare una singola geometria a layer differenti. Ogni singolo layer rappresenta un passo tecnologico differente, visto che ogni geometria ad esso appartenente sar`a riprodotta su chip durante la medesima esposizione. Per i nostri dispositivi, dunque, `e necessario un layer per la mesa, uno per i contatti ohmici e un terzo per i pad di contatto e le piste di connessione.

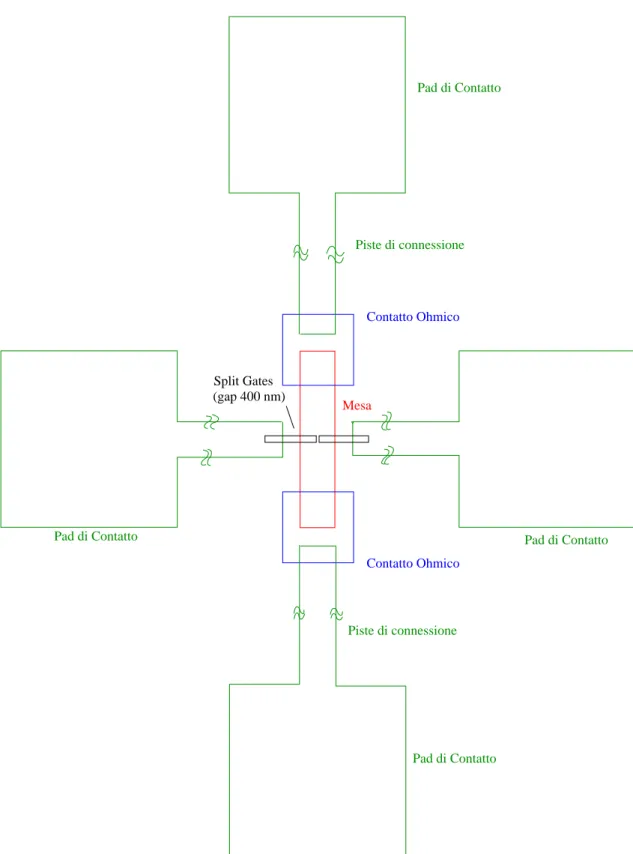

In figura 2.1 `e riprodotto, in maniera molto schematica, il layout com-pleto del nostro dispositivo. Le geometrie non risultano in scala. Inoltre, sono state variate nel corso del lavoro a causa di problemi di definizione delle maschere. Gli split gate, presenti nel layout schematico, non possono essere realizzati, per le loro dimensioni, tramite litografia ottica e si dovr`a ricorrere a tecniche di tipo electron beam. Essi non sono, pertanto, compresi nei layer disegnati in questa fase.

L-Edit crea un file in formato .gds. Attraverso un altro software chiam-ato LinkCad si converte il file in formchiam-ato gerber (di tipo vettoriale). A questo punto un altro eseguibile, denominato Gerber2Bitmap, crea il file di tipo .fpf che potr`a essere letto dal software che pilota il photoplotter. `E possibile

Pad di Contatto Pad di Contatto Pad di Contatto Pad di Contatto Split Gates (gap 400 nm) Mesa Contatto Ohmico Contatto Ohmico Piste di connessione Piste di connessione

avere un’anteprima dell’immagine ottenuta attraverso il programma VIEW-FPF. Viste le dimensioni minime del nostro dispositivo `e stato necessario impostare la massima risoluzione (6094 dpi) ottenibile dal photoplotter.

2.4.2 Struttura del photoplotter

Il photoplotter `e uno strumento che consente la realizzazione di maschere per litografia ottica su una particolare pellicola, che ha un lato ricoperto da una speciale emulsione. `E presente un rullo cilindrico rotante sul quale viene deposta la pellicola con il lato emulsionato a contatto con lo stesso. Su un carrello mobile `e posizionato un led rosso che impressiona la pellicola muoven-dosi in direzione parallela all’asse del rullo. Tramite la combinazione dei due movimenti (rotazione del rullo e spostamento del led) `e possibile definire una scansione sul piano della pellicola. La macchina `e controllata da un software che regola i parametri della scansione e le geometrie da realizzare. La potenza della luce emessa dal led `e fissata sul valore 43 (unit`a interne dello strumento), che risulta da numerose prove il compromesso ottimo tra risoluzione e definizione della scrittura. Un valore troppo basso rischia di non definire piccole geometrie, non impressionando abbastanza la pellicola. Un valore alto, al contrario, rischia di allargare troppo le geometrie, per gli

inevitabili effetti di bordo, eliminando piccole spaziature eventualmente pre-senti nel layout. `E, tuttavia, sempre possibile variare tale valore in funzione delle singole esigenze.

Tutte le operazioni necessarie (estrazione della pellicola dall’apposito contenitore sigillato e successivo taglio, posizionamento sul rullo e corretto allineamento, fase di scrittura, sviluppo e successivo fissaggio) devono essere effettuate in condizioni di buio, essendo la pellicola sensibile alla luce rossa (ricordiamo infatti che il led usato `e rosso). In questa fase `e possibile aiutarsi con deboli luci verdi.

Dopo la scrittura, la pellicola deve essere sviluppata e fissata tramite apposite soluzioni (denominate rispettivamente RA300 e RA2000), utiliz-zabili pi`u volte ma di durata limitata nel tempo (dopo circa un mese perdono la loro efficacia). Lo sviluppo dura circa 30 secondi, mentre per il fissaggio il tempo tipico `e di un minuto. Segue, infine, il lavaggio in acqua delle pellicole e la successiva asciugatura. Per queste ultime due operazioni il buio non `e ormai pi`u necessario.

2.4.3 Composizione delle maschere

Abbiamo visto che per il nostro dispositivo sono necessarie tre maschere ottiche, rispettivamente per la realizzazione della mesa, dei contatti ohmici e dei pad di contatto con le relative connessioni.

Il resist ottico usato, di tipo positivo, `e lo Shipley 1818. Di conseguenza, per la mesa occorre ricreare la medesima struttura (zona nera su fondo trasparente), mentre per le altre due maschere `e necessaria una struttura complementare (fondo nero e aperture trasparenti), dovendo ricorrere per queste ultime alla tecnica del lift-off.

Per il primo run di maschere si sono disegnate geometrie con le seguenti dimensioni:

· Mesa: 30 × 100 µm

· Contatti ohmici: 50 × 50 µm · Pad: 150 × 150 µm

· Piste: 30 × 300 µm.

Si sono definiti, inoltre, per ogni maschera, marker di allineamento,a forma di croce, delle dimensioni di 200 × 500 µm. Infine, ogni maschera `e stata posta all’interno di una cornice di lato 1 cm per avere un riferimento visivo. In Fig. 2.2, 2.3 e 2.4 sono riportati i particolari ingranditi delle maschere in questione.

Fig. 2.2 Maschera per la realizzazione della mesa.

Fig. 2.3 Maschera per la realizzazione dei contatti ohmici.

Fig. 2.4 Maschera per la realizzazione dei pad e delle piste di connessione.

Di ogni maschera, sulla pellicola, sono state realizzate otto copie. Tale operazione `e resa estremamente semplice dal software utilizzato, che prevede

l’operazione di “panelize”, consentendo la scelta del numero di copie da in-serire e la loro distanza reciproca. `E possibile, via software, posizionare ogni maschera con estrema precisione all’interno dell’area di scrittura; `e consiglia-bile, tuttavia, lasciare qualche centimetro sui margini per poter operare sulla pellicola agevolmente senza il rischio di errori o danni accidentali sulle zone di interesse. Il tempo di scrittura necessario `e stato di 53 minuti.

Dalla successiva analisi al microscopio ottico `e risultato che:

· le mesa apparivano definite ma con aree diverse (circa 50 × 120 µm) · le aperture dei contatti ohmici quasi assenti e pertanto inutilizzabili · le aree dei pad definite con dimensioni di circa 120 × 120 µm

· le piste praticamente inosservabili.

Le maschere della mesa sono risultate le uniche soddisfacenti e saranno uti-lizzate nelle prime prove. Sar`a necessario realizzare nuove maschere con geometrie allargate che risulteranno, dall’osservazione al microscopio ottico, ben definite.

Le dimensioni utilizzate sono:

· Mesa: 60 × 200 µm

· Contatti ohmici: 200 × 200 µm · Pad: 500 × 500 µm

2.5

Realizzazione della mesa

Per le prime prove si utilizza un substrato di GaAs intrinseco, che presenta caratteristiche meccaniche e chimiche molto simili a quelle dell’eterostruttura in AlGaAs/GaAs.

2.5.1 Taglio del wafer

I wafer presentano due tacche sui lati, una pi`u lunga, l’altra pi`u breve. `E opportuno definire la mesa in direzione parallela alla tacca maggiore, poich´e su quest’asse si incontra una minore densit`a di difetti e la mobilit`a risulta pi`u alta. Si osserva che i piani cristallografici sono paralleli alle due tacche.

Per tagliare i campioni delle dimensioni volute, si incide parallelamente alle tacche il wafer, usando una punta diamantata. Dopo questa procedura si ottiene facilmente la frattura del substrato lungo le incisioni fatte. Si nota che il materiale risulta comunque molto fragile: per non causare rotture accidentali occorre prestare particolare attenzione durante l’utilizzo e non esercitare troppa forza, sia nelle incisioni che durante l’esposizione nel mask aligner dove `e necessaria una forte adesione tra il campione e la maschera.

2.5.2 Pulizia iniziale dei campioni

Si immergono i campioni in un beaker di Pyrex contenente acetone e si pone, quindi, il beaker in bagno ultrasonico per almeno 5 minuti. In seguito si risciacquano i campioni in acqua deionizzata e si asciugano. Questa procedura pu`o essere ripetuta tra un passo tecnologico e l’altro.

2.5.3 Litografia per la realizzazione della mesa

In primo luogo, occorre deporre il resist sul campione. Si effettua uno spinning a 5000 giri per 30 secondi. La velocit`a di spinning determina lo spessore del resist depositato. Ad esempio per lo Shipley 1818, a 5000 giri, si ottiene uno spessore di 1.8 µm.

Segue una fase di cottura (prebaking) a 95◦ C per 30 minuti, in un forno

a convezione. Questa fase serve a eliminare il solvente in eccesso presente nel resist. La temperatura e la durata devono essere precise poich´e il resist `e ancora sensibile. Un prebaking ridotto, in tempo o temperatura, comporta un eccesso di solvente nel film che danneggia l’esposizione e favorisce lo sviluppo anche di parti non esposte. Al contrario una cottura troppo prolungata o una temperatura troppo elevata degrada la fotosensibilit`a, rendendo pi`u difficile lo sviluppo delle parti esposte.

Vi `e, a questo punto, l’esposizione del campione a luce UV. Lo stru-mento utilizzato `e un mask aligner che permette un controllo preciso sul posizionamento della maschera contenente la geometria; la maschera deve essere portata in contatto con il campione (esposizione per contatto). Il tempo di esposizione `e di 8 secondi.

Lo sviluppo viene fatto in un’apposita soluzione, 351 Developer e acqua deionizzata in rapporto 1:3, per un tempo di 55 secondi. La soluzione pu`o essere usata pi`u volte. Segue risciacquo e asciugatura. Il passo successivo `e costituito da un’ulteriore cottura (post-baking) a 115◦ C per 30 minuti,

sempre in forno a convezione, che ha lo scopo di indurire il resist, rendendolo pi`u resistente agli attacchi chimici.

2.5.4 Attacco chimico per la realizzazione della mesa

A questo punto, il campione `e pronto per essere attaccato. La mesa `e una struttura pi`u alta rispetto a ci`o che la circonda. `E l’unica regione dove `e presente il 2DEG e determina, dunque, l’area attiva del dispositivo. Il 2DEG `e situato a circa 70 nm dalla superficie ed occorre pertanto un attacco a profondit`a leggermente minore, per non creare stati superficiali ai contatti del 2DEG che possono causare la restrizione del canale, diminuendo la conducibilit`a. Sono state provate diverse soluzioni di attacco [2,3]:

1 ) 3:1:40 H3PO4:H2O2:H2O con velocit`a di attacco prevista di circa 100

nm/minuto.

2 ) 3:1:150 NH4OH:H2O2:H2O con velocit`a di attacco prevista di circa

180 nm/minuto.

Per ogni soluzione sono state effettuate numerose prove, che hanno messo in evidenza una forte dipendenza dei risultati dalla temperatura della soluzione (ricordiamo che la cinetica delle reazioni `e di tipo Arrhenius), mentre l’agitazione della soluzione tramite stirrer magnetico non d`a differenze ap-prezzabili. In seguito all’attacco, il resist residuo viene rimosso in acetone, pulendo il campione in bagno ultrasonico come gi`a visto.

Per misurare lo scalino ottenuto si utilizza un microprofilometro: una micropunta scandisce la superficie del campione evidenziando il profilo al-timetrico, con una risoluzione di pochi nanometri. Con entrambi i tipi di attacco, da osservazioni successive al microscopio ottico, la superficie risulta rugosa e irregolare, come d’altronde riportato in letteratura.

In Tab. 2.1 sono riportati i risultati ottenuti nelle varie prove su sub-strato di GaAs. Vengono indicati i tempi di attacco (in secondi), la tem-peratura della soluzione (in ◦C), l’altezza dello scalino (in nm), e la velocit`a

media ottenuta (in nm/minuto). I valori sono influenzati dall’incertezza sul tempo effettivo di attacco (errore massimo di qualche secondo), l’incertezza

sulla temperatura (la risoluzione del termometro usato `e di 1◦C), l’incertezza

sulle effettive proporzioni della soluzione (errore casuale) e infine l’errore del microprofilometro, che pu`o essere anche di 10 nm.

Tab. 2.1

Attacchi chimici su GaAs per la realizzazione della mesa

Soluzione Temperatura Tempo ∆h V. media Campione A 24 ◦C 60 sec 100 nm 100 nm/min N. 1 A 23 ◦C 60 sec 92 nm 92 nm/min N. 5 A 22 ◦C 60 sec 98 nm 98 nm/min N. 4 A 22 ◦C 45 sec 80 nm 105 nm/min N. 3 A 21 ◦C 60 sec 80 nm 75 nm/min N. 6∗ A 21 ◦C 45 sec 55 nm 75 nm/min N. 2 B 19 ◦C 60 sec 165 nm 165 nm/min N. 7 B 19 ◦C 60 sec 175 nm 175 nm/min N. 8∗ Note: Soluzione A: H3PO4:H2O2:H2O (3:1:40) Soluzione B: NH4OH:H2O2:H2O (3:1:150)

∗Stirring durante l’attacco

Come si pu`o notare dai risultati ottenuti, l’attacco con NH4OH risulta

molto pi`u veloce e di conseguenza poco controllabile per le dimensioni in gioco. In tutte le prove successive si user`a esclusivamente la soluzione a base di H3PO4. Si vede, inoltre, che nelle diverse prove (usando la soluzione A) si

ottengono velocit`a abbastanza simili, intorno ai 100 nm/minuto, tranne nei casi dei campioni II e VI, in cui nonostante la temperatura minore, lo scarto appare eccessivo e probabilmente dovuto a errori casuali.

Con gli attacchi sui campioni di AlGaAs/GaAs utilizzati in una seconda fase, adoperando esclusivamente la soluzione a base di H3PO4, si ottengono

velocit`a pi`u elevate essendo la temperatura dell’ambiente maggiore. Nella Tab. 2.2 vengono riportati i risultati ottenuti.

Tab. 2.2

Attacchi chimici su AlGaAs/GaAs per la realizzazione della mesa Campione Temperatura Tempo ∆h V. media

1 29 ◦C 50 sec 120 nm 144 nm/min

2 28 ◦C 40 sec 85 nm 127.5 nm/min

3 27 ◦C 30 sec 50 nm 100 nm/min

4 28 ◦C 35 sec 75 nm 128.5 nm/min

5 29 ◦C 25 sec 60 nm 144 nm/min

Dai valori nella tabella, si pu`o notare che in alcuni campioni (il 3 e il 5) non si raggiunge il 2DEG, ma questi verranno usati comunque nelle prove successive poich´e si possono ottenere ugualmente dispositivi funzionanti.

In definitiva, dalle diverse prove fatte, si deduce una considerevole dipen-denza dalla temperatura. Occorre, quindi, misurarla di volta in volta, in modo da decidere il tempo di attacco. Si passa, infatti, dai quasi 150 nm/minuto a poco meno di 30 ◦C ai circa 80 nm/minuto con temperature

2.6

Tecniche di lift-off

Una volta realizzata la mesa, occorre una nuova maschera per l’evapora-zione dei contatti ohmici. Il substrato `e sensibile agli attacchi chimici neces-sari a rimuovere i materiali usati per i contatti, e bisogna, quindi, ricorrere alla tecnica detta del lift-off.

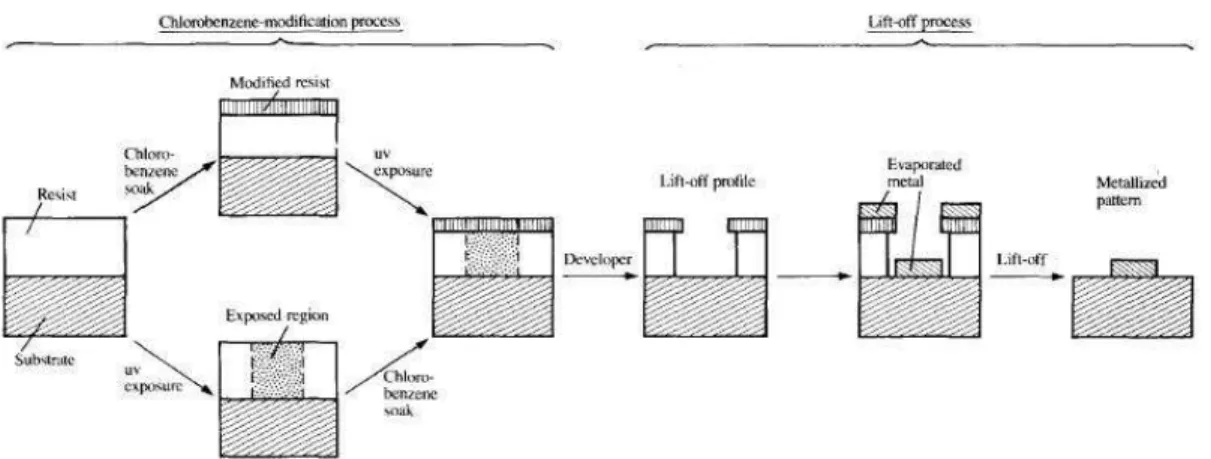

In questo caso, dopo l’esposizione e lo sviluppo del resist, si procede alla deposizione delle sostanze di interesse, e con la rimozione successiva del resist viene eliminato anche il materiale in eccesso. `E fondamentale creare una discontinuit`a tra il film sul substrato e quello sopra il resist perch´e l’attacco di quest’ultimo possa penetrare e rimuoverlo del tutto. A tale scopo, il profilo verticale del resist attaccato deve essere a pendenza negativa e per far ci`o sono necessarie particolari procedure.

Nell’esposizione del resist a luce UV, l’assorbimento di energia `e mag-giore alla superficie del film e minore all’interfaccia tra questo e il substrato a causa dell’attenuazione della luce nel resist. Inoltre, l’effetto delle onde stazionarie che si vengono a formare per la luce riflessa dal substrato com-plica ulteriormente la situazione. Queste condizioni rendono impossibile la realizzazione di un sotto-attacco (undercut) o anche di profili perfettamente verticali con una normale esposizione del resist.

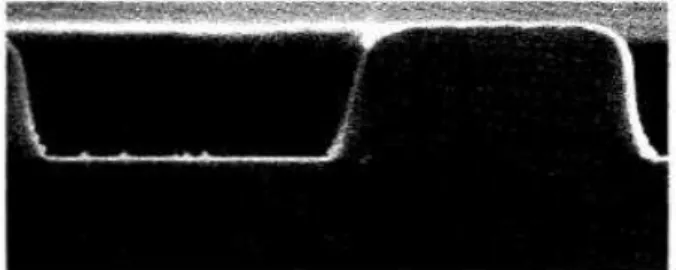

Fig. 2.5 Profilo del resist con esposizione standard.

Esistono, tuttavia, numerose tecniche per ottenere l’undercut voluto. Alcune di esse prevedono l’utilizzo di particolari diffusori di luce [4], altre la modifica della superficie del resist [5], altre ancora l’uso di pi`u layer differenti [6]. In tutte queste tecniche, il pre-baking risulta necessario e in qualche caso molto influente sui risultati, mentre la fase di post-baking pu`o essere eliminata, poich´e non ci saranno attacchi successivi ai quali dovr`a essere resistente. Al contrario, un maggiore indurimento pu`o ostacolare la rimozione necessaria per il lift-off.

2.6.1 Utilizzo di un diffusore per ottenere il profilo

vo-luto

Con questa tecnica, la luce, anzich`e incidere perpendicolarmente sulla superficie, viene diffusa in ogni direzione e, di conseguenza, si ottiene un profilo circolare del resist, sufficiente a realizzare il lift-off. Subito sopra

Edmund Optics) dello spessore di 5 mm con uno strato opaco di 450 µm. Lo strato opaco deve essere rivolto verso l’alto, in modo da favorire la maggiore diffusione della luce.

Il vetro diffusore riduce, per`o, la potenza incidente sul campione ed `e necessario, dunque, aumentare il tempo di esposizione. Per quantificarlo si `e misurata con un fotometro la potenza incidente sia in assenza sia in presenza del vetro: si sono ottenuti valori rispettivamente di 12.5 mW/cm2

e 3.5 mW/cm2, con una riduzione di un fattore 3.57 circa. Il tempo di

esposizione da 8 secondi `e stato portato a 30 secondi, per avere sul campione la stessa dose di luce. Il vantaggio principale di questa tecnica `e la particolare semplicit`a, in quanto non richiede passi di processo aggiuntivi.

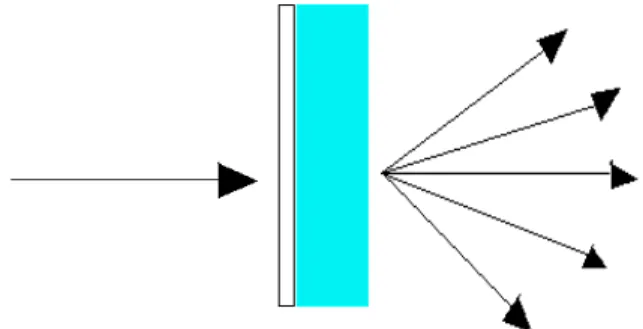

Fig. 2.6 Principio di funzionamento del vetro diffusore.

Nonostante le numerose prove effettuate, purtroppo, non si sono ottenuti i risultati sperati. La probabile causa risiede nei limiti del mask aligner a di-sposizione: per una buona riuscita del metodo `e necessaria una forte adesione

del campione alla maschera (hard contact mode), poich´e ogni residuo d’aria all’interfaccia rende vana la diffusione della luce precedentemente operata dal vetro. Si sono incontrate difficolt`a, inoltre, per la fragilit`a dei campioni, che non hanno permesso di aumentare molto la pressione fornita dall’allineatore.

2.6.2 Modifica della superficie tramite clorobenzene

Un’altro metodo, ampiamente usato nella litografia ottica, `e la modifica delle caratteristiche del resist nello strato superficiale. Si rende la superficie meno sensibile all’attacco rispetto al resto dello spessore: in questo modo, durante lo sviluppo, la parte superiore viene rimossa in maniera minore e si ottiene cos`i il profilo desiderato.

A tale scopo, si pu`o immergere il campione, dopo il prebaking, in clorobenzene (soaking). Questo, a contatto con la superficie, provoca un parziale re-linking delle catene polimeriche del resist, rendendolo meno sen-sibile al successivo sviluppo. Lo spessore dello strato modificato dipende dal tempo di immersione e dalla temperatura del prebaking. Il soaking pu`o es-sere fatto sia prima che dopo l’esposizione. L’esposizione successiva, per`o, richiede un tempo di soaking maggiore. Si possono usare anche altri solventi aromatici come il toluene, il kerosene o il fluorobenzene, ma i risultati non sono altrettanto soddisfacenti.

Fig. 2.8 Passi di processo per lift-off con soaking in clorobenzene.

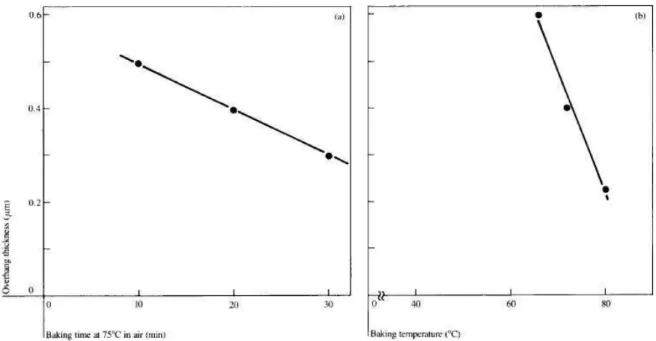

In Fig. 2.9 `e mostrata l’ampiezza dell’overhang in funzione del tempo di prebaking, a 75 ◦C, e della temperatura, con un tempo di 30 minuti di

il tempo di soaking `e di 17 minuti. Si nota come il tempo influenzi molto meno della temperatura i risultati: con temperature maggiori di 80◦C, per

l’AZ-1350J, l’overhang risulta minimo. Questo `e dovuto al fatto che il resist `e meno solubile e risente in maniera minore dell’azione del clorobenzene.

Fig. 2.9 Spessore dell’overhang (µm) in funzione del tempo di baking a 75◦C (a) e della temperatura con tempo di 30 min (b). Tempo di soaking 17 minuti.

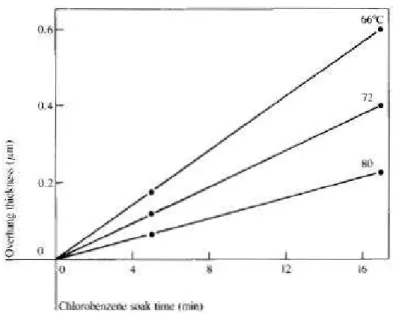

In Fig. 2.10 si nota, in maniera pi`u esplicita, questo fenomeno. L’overhang `e mostrato in funzione di temperature crescenti e del tempo di soaking. In questi casi il tempo di baking `e di 30 minuti. Com’era da atten-dersi, un soaking maggiore aumenta l’ampiezza dell’overhang.

Fig. 2.10 Spessore dell’overhang (µm) in funzione del tempo di soaking con baking a 66◦C, 72◦C e 80◦C. Il tempo di baking `e di 30 minuti.

Per le nostre prove con lo Shipley 1818, si utilizza il prebaking standard a 95 ◦C per 30 minuti. Seguono l’espozione (8 secondi) e il soaking di 15

minuti. Il tempo di sviluppo `e di due minuti. Questo deve essere aumentato, poich´e il clorobenzene rallenta il processo. I campioni, in seguito osservati al SEM, mostrano il profilo atteso. `E stata sperimentata anche un’altra procedura: il baking viene diviso in due tempi di 15 minuti, e tra essi viene effettuato il soaking, sempre di 15 minuti. In seguito viene esposto il resist e sviluppato come nel caso precedente. Questa tecnica, seppur funzionante, risulta pi`u laboriosa, inoltre obbliga a lavorare con il resist non ancora esposto e quindi sensibile. Per una riuscita soddisfacente, `e necessario cambiare il

clorobenzene per ogni soaking, ed `e opportuno usare sempre una soluzione di sviluppo nuova.

La difficolt`a principale dell’utilizzo del clorobenzene risiede nella sua pericolosit`a. La sostanza `e molto volatile ed `e accertato che per esposizioni ripetute e prolungate agisce da agente cancerogeno. Occorre, quindi, predis-porre speciali accorgimenti durante il suo utilizzo. In particolare, il soaking viene effettuato dentro una glove-box che una volta aperta viene lasciata sotto cappa aspirante per eliminare eventuali vapori residui. Questa proce-dura rende meno agevole la manipolazione dei campioni e occorre un minimo di manualit`a per non aumentare troppo i tempi di esecuzione. Inoltre, il clorobenzene gi`a usato deve essere opportunamente riposto per il successivo smaltimento da parte di societ`a specializzate.

2.6.3 Utilizzo di pi`

u layer di resist

Una tecnica largamente adoperata, specie nella litografia electron beam, consiste nell’applicare sul substrato pi`u layer di resist con caratteristiche di solubilit`a molto differenti. Dopo l’esposizione, si sceglie una soluzione che sviluppa il resist superficiale con una velocit`a molto inferiore di quello sottostante. In alternativa, si possono usare due soluzioni di sviluppo che

a)

b)

c)

Fig. 2.11 Tecnica del bilayer: profilo ottenuto dopo lo sviluppo (a), deposizione (b) e risultato dopo lift-off (c).

Con i resist ottici, purtroppo, questa tecnica non `e praticabile, in quanto `e difficile deporre due layer distinti senza eccessivo mixing all’interfaccia poich´e questi resist richiedono una bassa temperatura di prebaking (sui 90◦C). Il film di resist trattiene una grande quantit`a di solvente a questa

temperatura e si pu`o facilmente ridissolvere applicando un secondo layer. Per quanto riguarda la litografia electron beam, il PMMA si presta bene a questa procedura. La sensibilit`a del resist dipende molto dalla sua densit`a, che cambier`a per i due strati utilizzati. Si depone il primo layer con densit`a

di 40 g/l tramite spinning a 4000 giri/minuto per 30 secondi, ottenendo uno spessore di 400 nm. Segue baking a 170◦C su hot plate per 15 minuti. Si

ripete la stessa procedura per un PMMA con 50 g/l di densit`a.

A questo punto, si pu`o procedere alla litografia electron beam e succes-sivamente sviluppare in una soluzione 1:3 di IsoButilMetilChetone (MIBK) e Alcool Isopropilico (IPA) per circa un minuto. Seguono risciacquo in IPA e asciugatura con azoto. Il campione `e ora pronto per i successivi passi tecnologici.

2.7

Evaporazione electron beam

Per evaporare metalli e altri materiali utili per la microelettronica, una delle tecniche `e l’evaporazione electron beam. In particolare, per i nostri dispositivi sar`a necessario utilizzare questa tecnologia per l’evaporazione di nichel, germanio, oro e titanio.

2.7.1 Struttura dell’evaporatore

L’evaporatore electron beam `e costituito da una camera a vuoto nella quale sono posti i campioni (su una campana a forma di calotta sferica) e le sostanze da evaporare in appositi crogioli. `E presente inoltre un cannone

elettronico il cui fascio incide sui materiali provocandone l’evaporazione e, di conseguenza, la loro deposizione sui campioni.

Il cannone `e formato da un filamento di tungsteno che, attraversato da corrente, emette elettroni per effetto termoionico. Questi vengono poi accelerati tramite tensioni dell’ordine di alcuni kV e un magnete permanente, deviando il fascio elettronico, lo indirizza sui crogioli. L’intensit`a del fascio `e regolata dalla corrente che scorre nel filamento, proporzionale al numero di elettroni emessi per effetto termoionico. Il fascio elettronico pu`o essere parzialmente deflesso lungo due assi, in modo da favorire uno scioglimento pi`u omogeneo del materiale presente nel crogiolo.

La camera `e tenuta sotto vuoto per aumentare il cammino libero medio degli elettroni e per favorire l’evaporazione. Il sistema di vuoto `e composto da 2 stadi. Una pompa rotativa crea il pre-vuoto raggiungendo pressioni di circa 2 Pa. In seguito, si aziona una pompa turbomolecolare che, a regime, raggiunge circa 2 × 10−4 Pa.

`

E possibile alloggiare fino a 4 crogioli. Nelle nostre prove abbiamo uti-lizzato crogioli in molibdeno, che ha una temperatura di fusione (2623 ◦C)

molto maggiore delle sostanze da evaporare. Un sistema elettrico di azio-namento permette di farli ruotare per consentire l’evaporazione successiva di pi`u materiali durante lo stesso processo. Il portacrogioli in rame viene

raffreddato ad acqua nella fase di funzionamento del cannone, per evitare la sua fusione, oltre che quella dei crogioli. Alla fine del processo, prima di portare la camera a pressione atmosferica, `e necessario chiudere il circuito idraulico di raffreddamento per evitare la formazione di condensa sulle pareti della camera.

Lo strumento `e dotato di un sistema di misura dello spessore del materia-le evaporato. Esso `e costituito da una microbilancia al quarzo. La variazione di massa della parte attiva della bilancia fa variare la frequenza propria di oscillazione del quarzo. Inserendo la densit`a (in g/cm3) del materiale di

interesse `e possibile visualizzare su un display lo spessore ottenuto fino a quel momento con una risoluzione di 0.1 nm. Per ogni materiale `e opportuno calibrare questa misura poich´e sono sempre possibili delle derive. A tale scopo si evapora del materiale decidendo lo spessore voluto. In seguito si misura lo spessore effettivamente evaporato e, in caso di forti discrepanze, si introduce un nuovo valore per la densit`a secondo la formula De= hm/heDm, dove Dm

`e il valore precedente di densit`a, hm il valore misurato dalla microbilancia, e he il valore effettivo.

`

E possibile regolare la temperatura della camera a vuoto tramite delle lampade alogene. Una temperatura maggiore favorisce una migliore evapo-razione. Se possibile `e opportuno raggiungere, anche solo per poco tempo,

la temperatura di 180 ◦C che favorisce il degassamento del vapor acqueo e

assicura maggiore pulizia.

2.7.2 Evaporazione del nichel

Il primo metallo da evaporare `e il nichel. Occorre effettuare una prima prova per calibrare lo strumento. La pressione che raggiungiamo `e di 2.5 × 10−4 Pa. La temperatura `e portata a 180◦C e durante l’evaporazione vera e

propria `e mantenuta a 100 ◦C. La densit`a del nichel `e di 6.91 g/cm3, valore

che viene inserito nella microbilancia. La velocit`a di evaporazione dipende dalla corrente nel filamento, che determina l’intensit`a del fascio. In questo caso risulta abbastanza bassa: con 45 mA di corrente si ottiene una crescita di 1 ˚A ogni 4 secondi, e bisogna arrivare a 50 mA per avere 1 ˚A al secondo, velocit`a ottimale. Con un tempo di 30 minuti si evaporano 40 nm (segnalati dalla bilancia).

A questo punto occorre misurare lo spessore effettivamente ottenuto. A tale scopo, si effettua un passo di litografia standard (in questa prova ven-gono adoperati campioni di silicio) e si procede ad attacco chimico. Utilizzo una soluzione di H3PO4:HNO3:CH3COOH:H2O (16:1:1:2) per 20 minuti a

temperatura ambiente. Misurando gli spessori ottenuti, non si notano de-viazioni significative rispetto ai 40 nm attesi: si va dai 37 ai 42 nm, valori che rientrano nell’errore di misura.

Con questo materiale, in evaporazioni successive, si avranno dei problemi di fusione del crogiolo di molibdeno. Ci`o `e dovuto, probabilmente, al fatto che i due materiali formano una lega. `E consigliabile, pertanto, utilizzare crogioli di altro materiale, ad esempio grafite, facendo, in questo caso, attenzione alla formazione di crepe nella struttura per la sua fragilit`a.

2.7.3 Evaporazione del titanio

Anche nel caso del titanio occorre calibrare lo strumento. Le condizioni di evaporazione sono analoghe al caso del nichel. La densit`a, per questo materiale, `e di 4.5 g/cm3. Con una corrente di 30 mA si osserva una crescita

di 1 ˚A ogni 2 secondi circa. Dopo un tempo di 20 minuti la bilancia rileva uno spessore di 25 nm. L’attacco del titanio `e composto di HF:H2O2:H2O

(1:1:20) a temperatura ambiente. La velocit`a di attacco `e di 1 µm/minuto. In questo caso sono sufficienti 15 secondi circa. Si misurano valori sui 30 nm, comunque soddisfacenti per i nostri scopi.

2.7.4 Evaporazione del germanio

In condizioni simili ai casi precedenti si evapora il germanio (densit`a 5.35 g/cm3). La corrente `e fissata sui 25 mA che assicurano una velocit`a

di evaporazione superiore a 1 ˚A/secondo. Si evaporano 60 nm. Dopo un attacco in acqua ossigenata al 30% a 45 ◦C, le misure si attestano sui 55 nm.

Ritengo i risultati soddisfacenti.

2.7.5 Evaporazione dell’oro

Per i nostri dispositivi, occorre evaporare strati d’oro dai 100 ai 200 nm. La densit`a del metallo `e di 19.3 g/cm3. Poich´e, in precedenza, lo strumento

era gi`a stato utilizzato per l’evaporazione dell’oro non si effettua una prova di calibrazione. Durante le evaporazioni per la creazione dei contatti si misu-reranno le seguenti velocit`a di crescita: 0.2 ˚A/s a 27 mA, 0.25 ˚A/s a 30 mA, 0.5 ˚A/s a 33 mA, 1 ˚A/s a 37 mA.

2.8

Contatti ohmici

I contatti ohmici sono necessari per contattare la mesa e formare i pad necessari al collegamento al package tramite bonding. I contatti si ottengono tramite evaporazione successiva di layer di materiali differenti con la seguente composizione, partendo dal substrato:

· Ni 10 nm · Ge 60 nm · Au 120 nm · Ni 20 nm · Au 200 nm

Il primo strato di nichel serve per fare aderire al substrato i materiali successivi. Il germanio e l’oro, dopo l’annealing, formano un eutettico. Il ger-manio diffonde nel substrato e, fungendo da drogante, garantisce l’ohmicit`a del contatto. Il secondo layer di nichel impedisce che lo strato d’oro su-periore, che servir`a per contattare i pad, contribuisca a formare l’eutettico migliorando in tal modo la qualit`a del contatto.

Per le prime prove su substrato di GaAs intrinseco, sono stati evaporati solo i primi 3 layer. I risultati delle misure I-V, sia prima che dopo l’annealing, per tutti i diversi tipi di campione saranno discussi nel Cap. 3.

2.9

Annealing dei contatti

Per fare in modo che i contatti evaporati presentino caratteristiche corrente-tensione lineari, occorre un passo termico aggiuntivo. Ci`o serve a far diffondere nel semiconduttore il drogante per la creazione del contatto ohmico. Inizialmente, infatti, l’interfaccia metallo-eterostruttura presenta le caratteristiche di una giunzione Schottky.

Le caratteristiche di una giunzione metallo-semiconduttore dipendono dai due materiali e dal drogaggio presente. In particolare, dette qφs e qφm

le funzioni lavoro rispettivamente del semiconduttore e del metallo, per un semiconduttore di tipo n, posso avere due situazioni:

1) qφs < qφm =⇒ giunzione Schottky.

2) qφs > qφm =⇒ giunzione ohmica.

In Fig. 2.12 `e mostrato il diagramma a bande di una giunzione ideale metallo-semiconduttore all’equilibrio.

Fig. 2.12 Diagramma a bande di una giunzione ideale metallo semiconduttore all’equilibrio.

Come illustrato in figura, l’altezza della barriera `e qφB = q(φm − χ),

differenza tra la funzione lavoro del metallo e l’affinit`a elettronica del semi-conduttore. L’altezza della barriera interna `e invece pari a qφi = q(φm− φs)

e ostacola la migrazione di elettroni dal semiconduttore al metallo. Il poten-ziale interno φi, detto anche potenziale built-in, si oppone al gradiente di

concentrazione di carica mantenendo nulla la corrente. In ogni punto del semiconduttore la corrente di trascinamento e la corrente di diffusione sono perfettamente bilanciate attraverso tale potenziale interno. Applichiamo ora dall’esterno una tensione costante V0 con polarit`a positiva rivolta verso il

metallo e assumiamo come riferimento di massa il potenziale del semicon-duttore. In prima approssimazione, l’altezza della barriera qφB non risente

della tensione esterna V0in quanto il metallo, nella misura in cui `e un

condut-tore ideale, non sostiene alcuna caduta, che ricade, invece, tutta sulla zona di svuotamento, alterando l’ampiezza della barriera interna, che si modifica in qφi = q(φm − V0). Per tensioni negative avremo, quindi, un aumento

dell’altezza della barriera interna che causer`a la diminuzione della corrente nella giunzione. Al contrario, per V0 > 0, la barriera si abbasser`a

aumen-tando l’intensit`a della corrente.

La larghezza della barriera, come noto, `e inversamente proporzionale al drogaggio ( dipendenza 1/√ND) . Con la diffusione di uno strato fortemente

drogato nel semiconduttore si pu`o ridurre tale larghezza a pochi angstrom e consentire il passaggio degli elettroni per effetto tunnel, consentendo al contatto di presentare una caratteristica corrente-tensione lineare.

Per i nostri dispositivi `e necessario che il passo termico sia molto rapido, per evitare la formazione di grani Si-Ge. Questa modalit`a prende il nome di annealing termico rapido (RTA) [7,8,9] e richiede l’uso di particolari proce-dure per raggiungere nel minor tempo possibile la temperatura di annealing e, in seguito, di ritornare a temperatura ambiente in maniera altrettanto ve-loce. Inoltre, l’atmosfera in cui si effettua l’annealing deve essere inerte per

evitare la formazione di ossido. Nelle nostre prove, a tale scopo, useremo l’azoto, il cui flusso costante nell’ambiente ad alta temperatura manterr`a la condizione richiesta.

Si cercher`a di realizzare un RTA a 450 ◦C per 1 minuto. Un primo

tentativo viene fatto con l’uso di un fornetto Bio-Rad Polaron RC2400 in dotazione al nostro Dipartimento. Una campana di Pyrex copre una super-ficie dotata di riscaldatori elettrici. La campana, inoltre, `e dotata di due fori che permettono l’immissione e l’uscita di gas nella camera. Applicando una sovrapressione di azoto si riesce a formare l’atmosfera inerte richiesta all’interno del forno. Nel nostro caso, `e necessario operare sotto cappa aspi-rante, poich´e l’arsenico presente nei campioni, ad alta temperatura, risulta molto volatile e c’`e pericolo di inalazione. `E possibile regolare la temperatura dei riscaldatori con una precisione di 1 ◦C. Lo strumento, infine, `e dotato di

un timer che permette di regolare con precisione il tempo di riscaldamento. Per le prime prove vengono usati i contatti realizzati su GaAs intrinseco. Dopo aver inserito un campione nella campana e creata l’atmosfera inerte, si azionano i riscaldatori. In questa fase, il flusso di azoto viene tenuto al minimo, per non rallentare l’aumento della temperatura. Per arrivare a 450◦C sono necessari 2 minuti e 30 secondi circa. A questo punto si aziona il

caso un minuto). Subito dopo comincia la fase di discesa, durante la quale si aumenta il flusso di azoto per accelerare il raffreddamento. Occorrono 5 minuti circa per raggiungere la temperatura di 180◦C, e pi`u di 6 minuti per

arrivare a 100 ◦C. Con l’uso di appositi guanti si pu`o estrarre la campana

e asportare i campioni. Con i campioni di GaAs questa tecnica d`a buoni risultati, mentre, come vedremo nel Cap. 3, nel caso dell’eterostruttura i contatti non risulteranno ohmici.

Per favorire una diffusione maggiore del drogante nel substrato, si fanno tentativi con tempi di due minuti, che tuttavia non danno ugualmente i risultati sperati.

Per cercare una soluzione al problema, si prova un’altra tecnica di an-nealing. Si adopera un forno utilizzato solitamente per la diffusione. Intorno a un tubo di pyrex aperto alle estremit`a sono collocati dei riscaldatori elet-trici. Da un lato del tubo si immette il flusso di azoto necessario alla for-mazione dell’atmosfera inerte, mentre dall’altro, quando la temperatura ha raggiunto il valore di regime, si inserisce il campione e si colloca al centro della zona riscaldata tramite una bacchetta di pyrex dotata di apposito sup-porto. Trascorso il tempo necessario, si porta il campione nella zona dove il flusso di azoto `e a temperatura ambiente per raffreddarlo. Nonostante i tempi pi`u rapidi rispetto alla tecnica precedente, non si riescono a ottenere

buoni contatti ohmici. Uno dei motivi, probabilmente, `e la temperatura real-mente raggiunta dall’atmosfera all’interno del forno di diffusione. Il sensore dello strumento, infatti, `e collocato sui riscaldatori. Misurando la temper-atura effettiva all’interno del tubo si ottiene, a fronte dei 450 ◦C indicati,

un valore di 410 ◦C. La misura `e stata fatta tramite una termoresistenza

PT100, costituita da un bulbo di vetro contenente un filo di platino che pre-senta una resistenza di 100 ohm a 0◦C. Al variare della temperatura il valore

di resistenza varia in modo lineare, secondo un coefficiente positivo. Occor-rerebbe, quindi, cercare di regolare la temperatura dei riscaldatori in modo da avere, all’interno del tubo la temperatura desiderata.

Un’altra soluzione pensata, ma purtroppo ancora non realizzata, prevede l’uso di lampade alogene per riscaldare i campioni alla temperatura voluta. Anche in questo caso ovviamente `e necessaria la presenza dell’atmosfera di azoto che potrebbe essere mantenuta all’interno di un cilindro di alluminio nel quale fossero alloggiati sia il campione che le lampade alogene. Si potrebbe utilizzare un sistema di raffreddamento ad acqua per riportare rapidamente il campione a temperatura ambiente.

Come abbiamo visto, i tentativi di annealing hanno dato solo in parte i risultati voluti e, in futuro, sar`a necessario approntare nuove tecniche per la sua buona riuscita.

Bibliografia

[1] M. Levinshtein et al., Semiconductors parameters: ternary and

quater-nary III-V compounds, World Scientific

[2] S. D. Mukherjee, D. W. Woodard, Gallium Arsenide, Ch. 4, edited by M. J. Howes and D. V. Morgan, John Wiley & Sons Ltd (1985).

[3] K. R. Williams, K. Gupta, M. Wasilik, Etch rates for Micromachinig

processing - Part II, J. of MEMS, 12, 6, p. 761 (2003).

[4] H. Suk Lee, Jun-Bo Yoon,A simple and effective lift-off with positive

photoresist, J. Micromech. Microeng., 15 p. 2136 (2005).

[5] M. Hatzakis, B. J. Canavello, J. M. Shaw, Single-Step Optical Lift-off

Process, IBM J. Res. Develop., 24, 4, p. 452 (1980).

[6] M. Hatzakis, PMMA Copolymers as High Sensitivity Electron Resists, J. Vac. Sci. Technol., 16, p. 1984 (1979).

[7] A. T. Fiory, Methods in Rapid Thermal Annealing, Proceedings of RTP, 8th International Conference on Advanced Thermal Processing of

Semi-conductors, p. 15 (2000).

[8] J. Biddle, Rapid Thermal Annealing of Ni/Au/Ge Ohmic Contacts to

GaAs/AlGaAs Heterostructures with Two Dimensional Electron Gases,

[9] F. Roozeboom, N. Parekh, Rapid thermal processing systems: A review

with emphasis on temperature control, J. Vac. Sc. Tech. B, 8, 1249