142

5. Risultati delle simulazioni e conclusioni

5.1 Introduzione

In questo capitolo verranno esposti i risultati delle simulazioni fatte sulla configurazione finale del dimostratore. Quest’ultima consiste in un serbatoio cilindrico chiuso alle estremità da fondi torosferici e avente la struttura interna di un vaso Dewar; quindi la configurazione finale del dimostratore è un serbatoio Dewar cilindrico a fondi torosferici, la cui analisi può essere eseguita usando il simulatore VCDT. Questi risultati permettono di prevedere quale sarà il comportamento del dimostratore durante l’esperimento in camera a vuoto e pertanto costituiscono un importante strumento per capire se la configurazione scelta per il dimostratore è adeguata ai fini dell’esperimento oppure no. Il simulatore permette inoltre di capire, con facilità e rapidità, quali sono quelle grandezze che occorre variare affinché il dimostratore si comporti nella maniera voluta.

5.2 Descrizione del dimostratore

La figura 5.1 riporta la rappresentazione del dimostratore.

Figura 5.1: rappresentazione del dimostratore con proiezioni ortogonali usando il metodo del primo diedro. Come si evince dalla figura 5.1, il serbatoio è cilindrico ed è chiuso a ciascuna delle due estremità da un fondo torosferico. Per poter fissare il serbatoio alla parete interna della camera a vuoto è necessaria una struttura che faccia da interfaccia tra il serbatoio e la parete interna della camera a vuoto; questa struttura deve consentire al serbatoio di potersi collegare agli ancoraggi esistenti

143 costituito da una serie di profilati in acciaio inox AISI 304.

Sempre in figura 5.1 è possibile vedere la struttura di collegamento serbatoio-camera a vuoto: questa è costituita dalle tre travi ad asse rettilineo e a sezione costante che collegano la superficie esterna del guscio al telaio. Quest’ultimo può essere considerato, nel modello termico, parte integrante della superficie interna della camera a vuoto.

La figura 5.2 riporta una rappresentazione assonometrica del dimostratore.

Figura 5.2: rappresentazione assonometrica del dimostratore

In figura 5.3 è riportata una sezione trasversale del dimostratore, nella quale si evince chiaramente la struttura interna del serbatoio.

Come si vede nella figura 5.3, il serbatoio è costituito dagli elementi di seguito descritti:

1) Il rivestimento interno. Realizzato in acciaio inox AISI 304, costituisce il serbatoio vero e proprio nel quale è stoccato il liquido criogenico. La scelta del materiale è dovuta all’ottimo comportamento dell’ AISI 304 alle temperature criogeniche.

2) L’isolante termico interno. Esso è un Multi Layer Insulator (MLI) applicato sulla superficie esterna del rivestimento interno.

3) Il guscio. Realizzato anch’esso in acciaio inox AISI 304, è diviso in due parti per consentire l’alloggiamento, al suo interno, del rivestimento interno.

4) L’isolante termico esterno. Come l’isolante termico interno, anche questo è un MLI applicato sulla superficie esterna del guscio.

Tra l’isolante termico interno ed il guscio c’è un’intercapedine di vuoto.

Nella figura 5.3 è possibile osservare anche uno dei tre supporti che collegano il guscio con il rivestimento interno; questi supporti, tutti uguali, sono delle travi ad asse rettilineo e a sezione costante.

Il raffreddamento del serbatoio è ottenuto per mezzo di due serpentine nelle quali viene fatto circolare un liquido refrigerante; una serpentina raffredda il rivestimento interno mentre l’altra raffredda il guscio.

5. Risultati delle simulazioni e conclusioni

144

Figura 5.3: sezione trasversale del dimostratore.

Nei paragrafi seguenti vengono riportati i dati che saranno utilizzati come input dal simulatore VCDT.

5.3 Dati di input relativi al serbatoio

I questo paragrafo sono riportate le grandezze geometriche e le specifiche tecniche del serbatoio. La simbologia usata per descrivere le varie grandezze è la stessa utilizzata nel capitolo 4 per fare l’analisi termica del serbatoio Dewar.

5.3.1 Il rivestimento interno

GEOMETRIA DEL RIVESTIMENTO INTERNO Lunghezza della parte cilindrica (L) = 267.5 mm Raggio interno (r1) = 248 mm

Altezza interna del fondo sferico (h1) = 94.26 mm Raggio interno del fondo sferico (r1s) = 497.5 mm Spessore (Sp1) = 2 mm

145

Materiale: acciaio inox AISI 304 (X5 CrNi 18-10; UNS S30400) Modulo di elasticità (E) = 193 GPa (a 20 °C)

Modulo di Poisson (ν) = 0.30

Carico di snervamento a trazione (σy) = 205 MPa ( a 20 °C) Carico di rottura a trazione (σT) = 515 MPa (a 20 °C) Densità (ρw) = 8000 Kg/m3

Coefficiente di conducibilità termica (λ1) = 16.2 W/m∙K (a 20°C)

Coefficiente di dilatazione termica lineare (αw) = 17.2∙10-6 °C-1 (a 20 °C) Temperatura di fusione = 1671.15 K = 1398 °C

ANALISI STRUTTURALE DI PRIMA APPROSSIMAZIONE[21], [22] Per fare questa analisi preliminare è stata utilizzata la teoria delle membrane sottili.

Per il calcolo della sollecitazione massima ammissibile è stato usato il criterio esposto nella direttiva PED, secondo cui:

[ ( )]

dove:

σy/t = il carico di snervamento a trazione alla temperatura t considerata; σT/20°C = il carico di rottura a trazione a 20 °C;

z = coefficiente di giunzione che tiene conto dell’abbassamento di σamm a causa delle giunzioni saldate; nel nostro caso è z = 0.7 (valore utilizzato per le attrezzature non sottoposte a prove non distruttive diverse da un'ispezione visiva);

va tenuto in considerazione che σy/20°C < σy/t quindi l’utilizzo di σy/20°C (che è il valore di cui si dispone) è cautelativo.

Nel caso in esame si ha:

{

In base a questa analisi strutturale di prima approssimazione, è risultato che la pressione massima interna che il serbatoio può sopportare (in condizioni di vuoto esterno) è pari a 7.6 bar.

Infatti, considerando una pressione interna al serbatoio pari a p = 7.6 bar = 760000 Pa ed una pressione esterna pari a 0 bar (condizione di vuoto) si ha:

MANTELLO CILINDRICO (| | | | | |)

FONDO TOROSFERICO APPROSSIMATO A FONDO SFERICO

5. Risultati delle simulazioni e conclusioni 146 (| | | | | |) Come si vede, sia per il mantello cilindrico che per il fondo sferico si ha σeq < σamm.

5.3.2 L’isolante termico interno

L’isolante termico interno è un MLI costituito da 30 strati di alluminio lucido con una densità di 15 strati/cm.

Dalla letteratura tecnica si ricava che l’emissività emisferica nella banda dell’infrarosso dell’alluminio lucido leggermente ossidato è pari a 0.12 (di conseguenza anche il coefficiente di assorbimento emisferico alla radiazione infrarossa è pari a 0.12).

I dati a disposizione permettono di calcolare il coefficiente di conducibilità termica apparente del MLI utilizzando le relazioni di seguito riportate e ricavate da [23] (vedi bibliografia).

Per un MLI avente un elevato grado di vuoto interno (si parla di pressioni interne al MLI pari a 10-5 Torr o meno), l’emissività apparente ε può essere calcolata con la seguente relazione:

( ) dove:

ε1 = 0.12 è l’emissività emisferica nella banda dell’infrarosso di una delle due superfici di ciascuno strato costituente il MLI (ovviamente la [5.2] è valida solo se tutti gli strati del MLI sono tra loro uguali).

ε2 = 0.12 è l’emissività emisferica nella banda dell’infrarosso dell’altra superficie di ciascuno strato costituente il MLI (ovviamente la [5.2] è valida solo se tutti gli strati del MLI sono tra loro uguali).

N = 30 è il numero di strati del MLI. Sostituendo questi valori nella [5.2] si ha:

ε = 0.00205903

Noto ε è possibile calcolare il coefficiente di conducibilità termica apparente usando la seguente relazione:

( )

dove:

ε = 0.00205903 è l’emissività apparente del MLI.

t = 2 cm = 0.02 m è lo spessore del MLI. Questo può essere calcolato conoscendo il numero di strati N = 30 e la densità d = 15 strati/cm; è facile verificare che t = N/d.

σ = 5.6704∙10-8 W/m2∙K4 è la costante di Stefan-Boltzman.

Th è la temperatura del lato caldo del MLI.

Tc è la temperatura del lato freddo del MLI. Per Th = 297 K e Tc = 80 K si ha:

147

Materiale: MLI costituito da 30 strati di alluminio lucido con una densità di 15 strati/cm Spessore (Sp2) = 20 mm

Coefficiente di conducibilità termica apparente (λ2) = 8.3∙10-5 W/m∙K

Emissività emisferica, nella banda dell’infrarosso, della superficie esterna (εe) = 0.12 (alluminio lucido leggermente ossidato)

Coefficiente di assorbimento emisferico, nella banda dell’ infrarosso, della superficie esterna (αe) = εe = 0.12

5.3.3 L’intercapedine di vuoto tra corpo interno e corpo esterno

Tra il corpo interno (rivestimento interno + isolante termico interno) e il corpo esterno (guscio + isolante termico esterno) c’è un’intercapedine di vuoto avente uno spessore pari a:

Sp3 = 20 mm

5.3.4 Il guscio

Anche il guscio, come il rivestimento interno, è realizzato in acciaio inox AISI 304, pertanto per le caratteristiche termiche e meccaniche di questo materiale si rimanda alla tabella riportata el paragrafo 5.3.1.

Per quanto riguarda le caratteristiche geometriche del guscio, si faccia riferimento alla tabella di seguito riportata.

Materiale: acciaio inox AISI 304 (X5 CrNi 18-10; UNS S30400) Spessore (Sp4) = 3 mm

Emissività emisferica, nella banda dell’infrarosso, della superficie interna (εg) = 0.30

Coefficiente di assorbimento emisferico, nella banda dell’infrarosso, della superficie interna (αg) = = 0.30

Coefficiente di conducibilità termica del materiale costituente il guscio (λ3) = 16.2 W/m∙K (a 20 °C)

5.3.5 L’isolante termico esterno

Anche l’isolante termico esterno, come quello interno, è un MLI costituito da 30 strati di alluminio lucido con una densità di 15 strati/cm.

Ripetendo lo stesso ragionamento fatto nel paragrafo 5.3.2, qui di seguito si riportano le caratteristiche dell’isolante termico esterno.

Materiale: MLI costituito da 30 strati di alluminio lucido con una densità di 15 strati/cm Spessore (Sp5) = 20 mm

Coefficiente do conducibilità termica apparente (λ4) = 8.3∙10-5 W/m∙K

Emissività emisferica, nella banda dell’infrarosso, della superficie esterna (ε2) = 0.12 (alluminio lucido leggermente ossidato)

Coefficiente di assorbimento emisferico, nella banda dell’infrarosso, della superficie esterna (α2) = ε2 = 0.12

Coefficiente di assorbimento emisferico, alla radiazione solare, della superficie esterna (αS) = 0.15 (alluminio lucido leggermente ossidato)

5.4 Dati di input relativi alla camera a vuoto

La camera a vuoto è schematizzata come un cilindro avente le caratteristiche di seguito riportate. Materiale con cui è realizzata la superficie interna della camera a vuoto: acciaio inox AISI 316 LN Lunghezza interna (LC) = 2 m

Raggio interno (rC) = 0.5 m

Temperatura della superficie interna (TC) = 298 K (uniforme e stazionaria)

Emissività emisferica, nella banda dell’infrarosso, della superficie interna (εC) = 0.85

Coefficiente di assorbimento emisferico, nella banda dell’infrarosso, della superficie interna (αC) = εC = 0.85

5. Risultati delle simulazioni e conclusioni

148

I valori di εC e αC sono stati forniti da ALTA relativamente alla camera a vuoto IV4, che è la camera a vuoto nella quale dovrebbe essere eseguito il test.

5.5 Struttura di collegamento guscio-camera a vuoto

Il guscio è collegato alla superficie interna della camera a vuoto mediante 3 travi ad asse rettilineo e a sezione costante, tutte uguali tra loro; queste tre travi sono chiaramente visibili in figura 5.1 e in figura 5.2, dalle quali si evince, inoltre, che queste tre travi si interfacciano alla superficie interna della camera a vuoto per mezzo del telaio. Quest’ultimo, nel modello termico, può essere considerato parte integrante della camera a vuoto e pertanto si assume che abbia la stessa temperatura TC della parete interna della camera a vuoto.

In figura 5.4 è riportato il disegno schematico di una delle tre travi, dalla quale si evince che la trave possiede una sezione circolare piena:

Figura 5.4: rappresentazione schematica di una delle 3 travi che collegano il guscio alla camera a vuoto. Di seguito sono riassunte le caratteristiche geometriche e le specifiche tecniche delle travi.

Materiale costituente ciascuna trave: Derlin®

Lunghezza di ciascuna trave (dV) = 350 mm = 0.35 m Area della sezione trasversale della trave (SV) = 3.85∙10-3 m2

Coefficiente di conducibilità termica del materiale costituente le travi (λV) = 0.31 W/m∙K Derlin® è uno dei tanti nomi con cui viene commercializzato il Poliossimetilene (POM), materia plastica di elevata resistenza meccanica e costo relativamente basso.

5.6 Supporti di collegamento guscio-rivestimento interno

Come si evince dalla figura 5.3, il rivestimento interno è collegato alla superficie interna del guscio mediante 3 supporti uguali, che possono essere schematizzati come altrettante travi ad asse rettilineo e a sezione costante.

Ciascuno di questi supporti ha una sezione trasversale circolare piena; in figura 5.5 è riportata una schematica rappresentazione di uno dei tre supporti.

Figura 5.5: rappresentazione schematica di uno dei 3 supporti che collegano il guscio al rivestimento interno. Di seguito sono riassunte le caratteristiche geometriche e le specifiche tecniche dei supporti.

Materiale costituente ciascuna trave: Derlin® Lunghezza di ciascuna trave (dV2) = 50 mm = 0.05 m

Area della sezione trasversale della trave (SV2) = 1.26∙10-3 m2

149

Le simulazioni sono state eseguite considerando due diversi casi. CASO 1

Il serbatoio non è soggetto ad alcun carico termico forzante, pertanto sul serbatoio agisce esclusivamente la radiazione termica proveniente dalle pareti interne della camera a vuoto. In questo caso, nel simulatore VCDT si ha:

̇

̇

CASO 2

Il serbatoio è soggetto, oltre che alla radiazione termica proveniente dalle pareti interne della camera a vuoto, anche alla radiazione termica proveniente da lampade opportunamente tarate per simulare la radiazione termica solare e la radiazione termica planetaria. I valori dei flussi termici considerati sono:

̇ ⁄

̇ ̇ ( ⁄ ) ⁄

̇ ⁄

Questi valori dei flussi termici sono compatibili con quelli che si possono rilevare in un orbita terrestre circolare avente un’altitudine di 350 Km ed un’inclinazione di 51°, come richiesto dalle specifiche delle due missioni campione definite dall’ESA nello “Statement of work – Zero Boil-off Propulsion System Feasibility Demonstration”[4].

5.8 Condizioni di stoccaggio del fluido

All’istante iniziale il serbatoio viene riempito con azoto liquido (LN2) aventi le seguenti caratteristiche.

TEMPERATURA INIZIALE (T0) 80 K

MASSA INIZIALE DI LIQUIDO (mL0)

SIMULAZIONE 1 = 37 Kg (serbatoio riempito al 60%) SIMULAZIONE 2 = 55.5 Kg (serbatoio riempito al

90%)

SIMULAZIONE 3 = 58.6 Kg (serbatoio riempito al 95%)

DENSITA’ DEL LIQUIDO ALL’ISTANTE t0 (ρL0) 793.94 Kg/m3

DENSITA’ DEL VAPORE ALL’ISTANTE t0 (ρV0) 6.0894 Kg/m3

TENSIONE DI VAPORE DEL LIQUIDO ALL’ISTANTE

t0 (pV0) 136870 Pa = 1.37 bar

CALORE SPECIFICO MEDIO A PRESSIONE

COSTANTE DEL LIQUIDO (cPL) 2277.825 J/K∙Kg

CALORE SPECIFICO MEDIO A PRESSIONE

COSTANTE DEL VAPORE (cPV) 1446.3 J/K∙Kg

CALORE DI VAPORIZZAZIONE SPECIFICO MEDIO

(qvap) 208000 J/Kg

MASSA MOLARE DEL FLUIDO (MM) 0.028 Kg/mol

COEFFICIENTE DI COMPRIMIBILITA’

ISOENTROPICA MEDIO DEL LIQUIDO (βS) 3.61756∙10 -9 Pa-1

COEFFICIENTE MEDIO DI DILATAZIONE TERMICA

CUBICA DEL LIQUIDO (αF) 0.0083 K

-1

RAPPORTO TRA I CALORI SPECIFICI DEL VAPORE

(VALORE MEDIO) (γV) 1.71

COEFFICIENTE DI CONDUCIBILITA’ TERMICA

5. Risultati delle simulazioni e conclusioni

150

5.9 Risultati delle simulazioni in assenza di carichi termici forzanti

Queste simulazioni sono relative al CASO 1 descritto nel paragrafo 5.7, per il quale si ha: ̇

̇

Bisogna considerare che il serbatoio viene riempito a pressione atmosferica; ciò vuol dire che, nell’istante immediatamente successivo alla chiusura del serbatoio, al suo interno ci sarà la massa di LN2 insieme all’aria atmosferica, alla pressione di 101325 Pa, disposta sul pelo libero della massa di liquido.

La pressione atmosferica è data dalla somma delle pressioni parziali dei vari gas costituenti l’atmosfera stessa (legge delle pressioni parziali), le quali, a loro volta, dipendono dalla concentrazione degli stessi gas:

pressione parziale dell’azoto atmosferico = PN2 = 0.79014 bar = 79014 Pa

somma delle pressioni parziali degli altri gas atmosferici (O2, Ar, etc.) = pG = 0.22311 bar = = 22311 Pa

Subito dopo la chiusura del serbatoio, l’LN2 inizierà ad evaporare fino a che la pressione parziale dell’azoto gassoso (GN2) contenuto nel serbatoio non raggiungerà il valore della tensione di vapore dell’azoto alla temperatura di stoccaggio (pV0); raggiunta questa condizione si instaurerà un equilibrio dinamico tra l’LN2 ed il suo vapore. Ma la pressione parziale del GN2 nel serbatoio è data dalla somma tra PN2 e la pressione del vapore dell’azoto liquido (Pvapore); ciò vuol dire che al raggiungimento della condizione di saturazione si avrà:

pV0 = PN2 + Pvapore = 136870 Pa

Ipotizzando che gli altri gas costituenti l’aria atmosferica contenuta nel serbatoio si comportino come gas non condensabili e non solubili nel LN2, all’istante iniziale della simulazione la pressione interna al serbatoio sarà data dalla seguente somma:

p0 = pV0 + pG = 136870 Pa + 22311 Pa = 159181 Pa = 1.59181 bar Negli istanti successivi, invece, la pressione nel serbatoio sarà:

p = pV + pG

dove pV è la tensione di vapore del liquido alla temperatura considerata.

Per quanto riguarda la pressione massima ammissibile all’interno del serbatoio, questa viene limitata al valore di 4.5 bar in base alle specifiche comunicate da Absolute System; questo controllo viene attuato mediante una valvola di sfiato che si apre alla pressione di 4.5 bar lasciando fuoriuscire parte del vapore del liquido criogenico stoccato nel serbatoio e conseguentemente facendo abbassare la pressione al suo interno. Quindi:

151

I grafici seguenti riportano i risultati della simulazione. La simulazione è stata eseguita fino al raggiungimento della pressione massima ammissibile all’interno del serbatoio (4.5 bar).

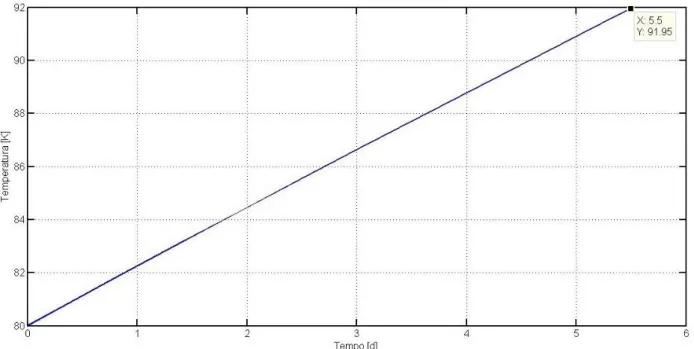

Figura 5.6: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=5.5 d la pressione raggiunge il valore limite di 4.497 bar.

Figura 5.7: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=5.5 d la temperatura è pari a 91.95 K.

5. Risultati delle simulazioni e conclusioni

152

Figura 5.8: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t=5.5 d la potenza termica entrante vale 2.144 W.

Figura 5.9: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=5.5 d il volume dell’azoto liquido è

pari al 65.67% del volume interno del serbatoio.

Per quanto riguarda la temperatura della superficie esterna del serbatoio, questa risulta uniforme e pari a 297.3 K.

153

I grafici seguenti riportano i risultati della simulazione. La simulazione è stata eseguita fino al raggiungimento della pressione massima ammissibile all’interno del serbatoio (4.5 bar).

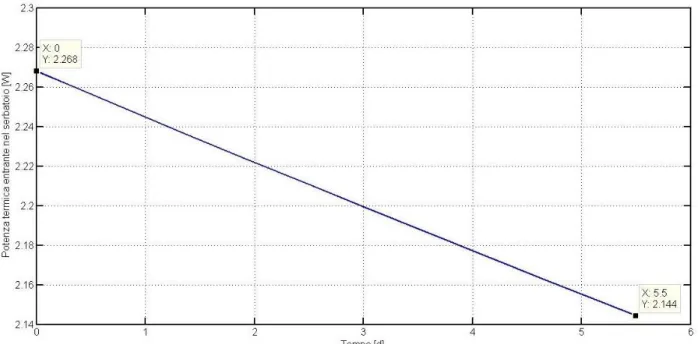

Figura 5.10: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=7.8 d la pressione raggiunge il valore limite di 4.462 bar.

Figura 5.11: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=7.8 d la temperatura è pari a 91.85 K.

5. Risultati delle simulazioni e conclusioni

154

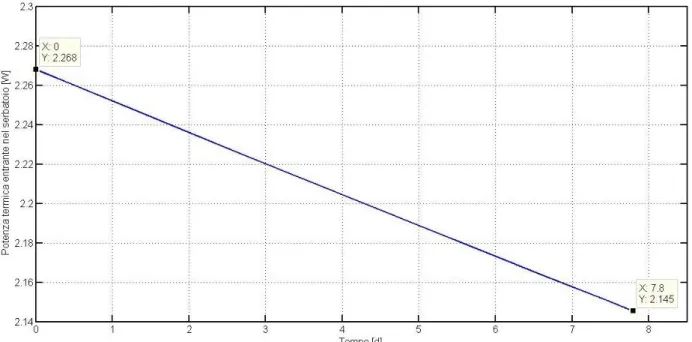

Figura 5.12: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t=7.8 d la potenza termica entrante vale 2.145 W.

Figura 5.13: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=7.8 d il volume dell’azoto liquido è

pari al 99.12% del volume interno del serbatoio.

Per quanto riguarda la temperatura della superficie esterna del serbatoio, questa risulta uniforme e pari a 297.3 K.

155

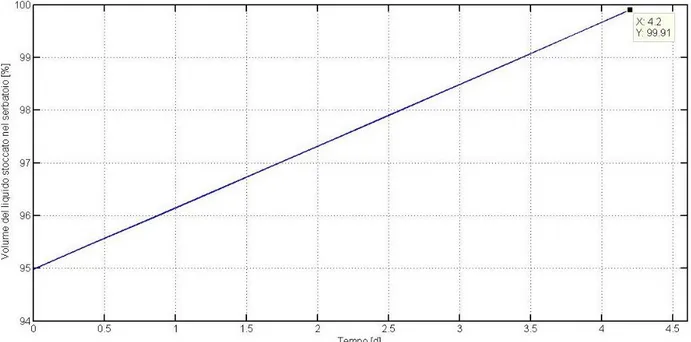

In questo caso l’elemento vincolante non è la pressione massima ammissibile all’interno del serbatoio, bensì è il volume interno del serbatoio; la dilatazione termica dell’azoto liquido, causata dal riscaldamento, fa sì che il suo volume raggiunga il valore del volume interno del serbatoio prima ancora che la pressione nel serbatoio raggiunga il valore della pressione massima ammissibile (4.5 bar).

Figura 5.14: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=4.2 d il volume dell’azoto liquido è

pari al 99.91% del volume interno del serbatoio.

Figura 5.15: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=4.2 d la pressione è pari a 2.779 bar.

5. Risultati delle simulazioni e conclusioni

156

Figura 5.16: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=4.2 d la temperatura è pari a 86.14 K.

Figura 5.17: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t=4.2 d la potenza termica entrante vale 2.205 W.

Per quanto riguarda la temperatura della superficie esterna del serbatoio, questa risulta uniforme e pari a 297.3 K.

157

In questo paragrafo, usando il simulatore VCDT, verrà stimata la massa di LN2 persa a causa del boil-off.

Quando nel serbatoio viene raggiunta la pressione massima ammissibile (PMAX), la valvola di sfiato si apre e lascia fuoriuscire parte del vapore del liquido criogenico fino a che la pressione interna al serbatoio non scende al disotto della pressione massima ammissibile e quindi la valvola si chiude. Successivamente, a causa del riscaldamento, un’altra parte di LN2 evapora riportando la pressione interna al valore massimo ammissibile facendo così riaprire nuovamente la valvola di sfiato, la quale rimane aperta fino a che la pressione interna non scende nuovamente al disotto della pressione massima ammissibile, e così via. Tutto ciò porterà nel tempo alla riduzione della massa di azoto liquido contenuto nel serbatoio.

La portata di boil-off ( ̇ ), ovvero la portata di vapore di azoto attraverso la valvola di sfiato, è

funzione della pressione interna al serbatoio (p) e la legge che lega queste due grandezze, detta caratteristica dinamica della valvola, dipende dalla valvola di sfiato utilizzata.

Per la stima fatta in questo paragrafo, non avendo a disposizione la caratteristica dinamica della valvola di sfiato utilizzata, verranno fatte le ipotesi semplificative riportate nel paragrafo 3.2.9 del capitolo 3 della presente tesi:

la caratteristica dinamica della valvola segue la legge a gradino riportata in figura 3.13 e che per comodità viene di seguito riproposta;

il flusso di vapore attraverso la valvola di sfiato è approssimato ad un flusso unidimensionale, unidirezionale, isoentropico e comprimibile attraverso un condotto ad asse rettilineo;

essendo la pressione sulla sezione di uscita della valvola pari a 0 (condizione di vuoto), il flusso attraverso la valvola è in condizioni di bloccaggio della portata;

il vapore che fluisce attraverso la valvola è approssimato ad un fluido comprimibile non viscoso. Queste ipotesi ci permettono di stimare la relazione che lega la portata di boil-off alla pressione interna al serbatoio: { ̇ ̇ √ ( ) mBO p PMAX

Figura 3.13: caratteristica dinamica della valvola di sfiato.

Considerando il caso di serbatoio riempito inizialmente al 90% (simulazione 2 descritta nel paragrafo 5.9.2), la figura seguente riporta la stima della riduzione nel tempo della massa di azoto liquido stoccato nel serbatoio.

5. Risultati delle simulazioni e conclusioni

158

Figura 5.18: massa di azoto liquido contenuto nel serbatoio in funzione del tempo.

Come si evince dalla figura 5.18, dopo 60 giorni la massa di azoto liquido contenuto nel serbatoio si riduce a soli 9.017 Kg; quindi ben 46.5 Kg di azoto liquido sono stati persi a causa del boil-off.

159

Queste simulazioni sono relative al CASO 2 descritto nel paragrafo 5.7, per il quale si ha:

̇ ⁄

̇ ⁄

̇ ⁄

Questi flussi termici sono riprodotti da apposite lampade, le quali sono realizzate in modo tale da riprodurre i flussi termici sia per quanto riguarda la loro intensità sia per quanto riguarda il contenuto in frequenza della radiazione.

Anche in questo caso, come nel caso studiato nel paragrafo 5.9, il serbatoio viene riempito a pressione atmosferica, pertanto in ogni istante la pressione nel serbatoio vale:

All’istante iniziale, la tensione di vapore dell’azoto liquido vale pV0 = 136870 Pa, quindi la pressione all’interno del serbatoi vale p0 = 22311 Pa + 136870 Pa = 159181 Pa = 1.59181 bar.

Per quanto riguarda la pressione massima ammissibile all’interno del serbatoio, questa viene limitata al valore di 4.5 bar. Quindi:

5.10.1 Simulazione 1: serbatoio riempito al 60%

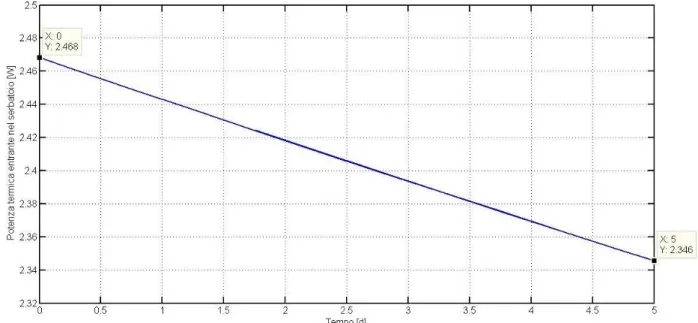

I grafici seguenti riportano i risultati della simulazione. La simulazione è stata eseguita fino al raggiungimento della pressione massima ammissibile all’interno del serbatoio (4.5 bar).

Figura 5.19: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=5 d la pressione raggiunge il valore limite di 4.463 bar.

5. Risultati delle simulazioni e conclusioni

160

Figura 5.20: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=5 d la temperatura è pari a 91.86 K.

Figura 5.21: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t = 5 d la potenza termica entrante vale 2.346 W.

161

Figura 5.22: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=5 d il volume dell’azoto liquido è

pari al 65.62% del volume interno del serbatoio.

Figura 5.23: temperatura della superficie esterna del serbatoio calcolata nei vari nodi; per l’identificazione dei vari nodi fare riferimento alle figura 4.5, 4.6 e 4.7 del capitolo 4 della presente tesi.

Poiché in 5 giorni non si registra un’apprezzabile variazione della temperatura della superficie esterna del serbatoio, la figura 5.23 si riferisce sia all’istante iniziale della simulazione (t0 = 0) sia all’istante finale (tf = 5 d).

5. Risultati delle simulazioni e conclusioni

162

5.10.2 Simulazione 2: serbatoio riempito al 90%

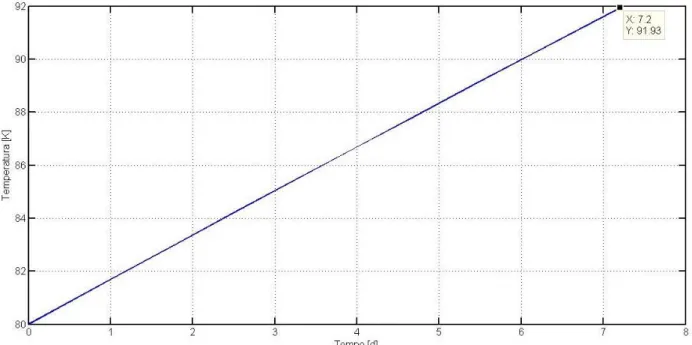

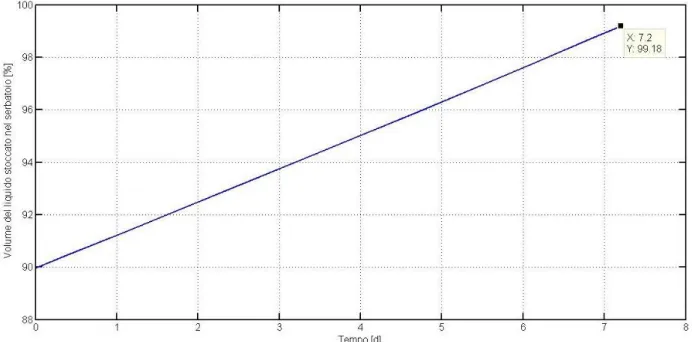

I grafici seguenti riportano i risultati della simulazione. La simulazione è stata eseguita fino al raggiungimento della pressione massima ammissibile all’interno del serbatoio (4.5 bar).

Figura 5.24: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=7.2 d la pressione raggiunge il valore limite di 4.49 bar.

Figura 5.25: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=7.2 d la temperatura è pari a 91.93 K.

163

Figura 5.26: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t= 7.2 d la potenza termica entrante vale 2.345 W.

Figura 5.27: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=7.2 d il volume dell’azoto liquido è

5. Risultati delle simulazioni e conclusioni

164

Figura 5.28: temperatura della superficie esterna del serbatoio calcolata nei vari nodi; per l’identificazione dei vari nodi fare riferimento alle figura 4.5, 4.6 e 4.7 del capitolo 4 della presente tesi.

Poiché in 7.2 giorni non si registra un’apprezzabile variazione della temperatura della superficie esterna del serbatoio, la figura 5.28 si riferisce sia all’istante iniziale della simulazione (t0 = 0) sia all’istante finale (tf = 7.2 d).

5.10.3 Simulazione 3: serbatoio riempito al 95%

In questo caso l’elemento vincolante non è la pressione massima ammissibile all’interno del serbatoio, bensì è il volume interno del serbatoio; la dilatazione termica dell’azoto liquido, causata dal riscaldamento, fa sì che il suo volume raggiunga il valore del volume interno del serbatoio prima ancora che la pressione nel serbatoio raggiunga il valore della pressione massima ammissibile.

Figura 5.29: la figura riporta, in funzione del tempo, il volume del liquido criogenico stoccato nel serbatoio espresso come percentuale del volume interno del serbatoio; all’istante t=3.9 d il volume dell’azoto liquido è

165

Figura 5.30: andamento della pressione interna del serbatoio in funzione del tempo; all’istante t=3.9 d la pressione è pari a 2.796 bar.

Figura 5.31: andamento della temperatura interna del serbatoio in funzione del tempo; all’istante t=3.9 d la temperatura è pari a 86.21 K.

5. Risultati delle simulazioni e conclusioni

166

Figura 5.32: andamento della potenza termica entrante nel serbatoio in funzione del tempo; all’istante t= 3.9 d la potenza termica entrante vale 2.404 W.

Figura 5.33: temperatura della superficie esterna del serbatoio calcolata nei vari nodi; per l’identificazione dei vari nodi fare riferimento alle figura 4.5, 4.6 e 4.7 del capitolo 4 della presente tesi.

Poiché in 3.9 giorni non si registra un’apprezzabile variazione della temperatura della superficie esterna del serbatoio, la figura 5.33 si riferisce sia all’istante iniziale della simulazione (t0 = 0) sia all’istante finale (tf = 3.9 d).

167

L’analisi dei risultati delle simulazioni eseguite porta a fare le seguenti considerazioni finali.

La struttura a vaso Dewar del serbatoio e le proprietà radiative della superficie esterna del serbatoio offrono un elevato grado di isolamento termico nei confronti di carichi termici forzanti agenti sulla superficie esterna del serbatoio; infatti non vi è apprezzabile differenza tra i risultati ottenuti in assenza di carichi termici forzanti e risultati ottenuti in presenza di carichi termici forzanti.

In ogni caso la potenza termica in ingresso al serbatoio si aggira intorno ai 2 W.

Il serbatoio riempito al 90% costituisce la scelta migliore, in quanto in questo caso si ha un maggiore ritardo nel raggiungimento di una situazione critica; quest’ultima può essere o il raggiungimento della pressione massima ammissibile all’interno del serbatoio (come accade nel caso di serbatoio riempito al 60%) oppure il riempimento totale del serbatoio da parte dell’azoto liquido dovuto alla dilatazione termica del liquido criogenico (come accade nel caso di serbatoio riempito al 95%).

Risulta interessante, a questo punto, stimare il valore delle due componenti della potenza termica in ingresso al serbatoio: la potenza termica conduttiva attraverso la parete del corpo interno ( ̇ ) e la potenza termica conduttiva attraverso i supporti che collegano il guscio al rivestimento interno ( ̇ ). Questa stima permette di capire quale delle due componenti

gioca un ruolo preponderante nel determinare la potenza termica entrante nel serbatoio, la quale è la grandezza che si vuole ridurre al minimo possibile.

Si prenda come riferimento la simulazione 2 del paragrafo 5.9.2, che si riferisce al caso di simulazione in assenza di carichi termici forzanti e con serbatoio riempito inizialmente al 90% della sua capacità; è stato calcolato che, all’istante finale della simulazione (tf = 7.8 d), la potenza termica entrante nel serbatoio ( ̇ ) è pari a 2.145 W.

Usando il simulatore VCDT si ottiene il seguente risultato: ̇ ̇ ̇

Come si vede dai risultati ottenuti, la potenza termica ̇ costituisce ben l’ 84% della

potenza termica entrante ̇ , mentre la potenza termica ̇ solo il 16%.

Questo risultato dimostra che per ridurre ulteriormente la potenza termica entrante nel serbatoio occorre aumentare la resistenza termica dei supporti che collegano il rivestimento interno al guscio; questo aumento può essere ottenuto in uno dei seguenti modi, singolarmente o in combinazione:

ridurre il numero dei supporti;

aumentare la lunghezza dei supporti;

ridurre l’area della sezione trasversale dei supporti;

5. Risultati delle simulazioni e conclusioni

168

5.12 Simulazioni in presenza di un sistema di controllo termico attivo

Le simulazioni eseguite nei paragrafi precedenti, sono state eseguite nell’ipotesi che il dimostratore fosse equipaggiato esclusivamente con un sistema di controllo termico passivo; in questo paragrafo, invece, verrà fatta l’analisi termica studiando cosa accade al dimostratore se viene impiegato un opportuno sistema di controllo termico attivo.

In fase di studio preliminare del test in camera a vuoto, sono state valutate diverse architetture del sistema di controllo termico attivo e tra queste tre sono risultate essere le più interessanti.

1) La prima consiste nel raffreddamento diretto del liquido criogenico per mezzo di un cryocooler il cui evaporatore (ovvero il “dito freddo”) è immerso nel liquido criogenico stoccato nel serbatoio. La figura 5.34 mostra una rappresentazione schematica di questa architettura. 2) La seconda consiste nel raffreddare il serbatoio per mezzo di un liquido refrigerante (ad

esempio neon o elio) che circola in una serpentina avvolta attorno alla superficie esterna del serbatoio. Man mano che il refrigerante circola nella serpentina, assorbe il calore che entra nel serbatoio e di conseguenza aumenta la sua temperatura ed evapora; successivamente questo vapore viene raffreddato, mediante l’espansione attraverso una valvola Joule-Thomson (JT) e/o tramite un cryocooler, fino a farlo ricondensare; il vapore condensato viene rimandato nuovamente alla serpentina di raffreddamento e così riprende il suo ciclo. Una rappresentazione schematica di questa architettura è mostrata in figura 5.35.

3) La terza architettura è concettualmente simile alla seconda, con la differenza che in questo caso il fluido refrigerante è il vapore del liquido criogenico stesso. Tramite un’opportuna valvola di sfiato, parte del vapore del liquido criogenico stoccato nel serbatoio viene prelevato e immediatamente raffreddato mediante una valvola JT fino a farlo condensare; successivamente questo vapore condensato viene immesso in una serpentina che si avvolge intorno alla superficie esterna del serbatoio e in questo tragitto il liquido refrigerante assorbe il calore che entra nel serbatoio con la conseguenza che si scalda ed evapora. Questo vapore viene poi raffreddato e condensato nuovamente per mezzo di un cryocooler e infine reimmesso nel serbatoio. Questa architettura è rappresentata in figura 5.36.

Figura 5.34: la figura mostra un’architettura costituita da due serbatoi contenenti propellenti criogenici (combustibile e comburente); ciascun serbatoio è munito di un cryocooler che raffredda direttamente il propellente stoccato nel serbatoio. Nella figura sono anche rappresentati i due mixer la cui funzione è quella di incrementare l’efficienza dello scambio termico tra cryocooler e liquido criogenico.

169

Figura 5.35: la figura mostra un’architettura costituita da due serbatoi contenenti propellenti criogenici (combustibile e comburente); entrambi i serbatoio sono raffreddati mediante un liquido refrigerante che successivamente viene ricondensato mediante un cryocooler posizionato in un luogo diverso dai serbatoi.

Figura 5.36: la figura mostra un’architettura costituita da due serbatoi contenenti propellenti criogenici (combustibile e comburente); in questo caso viene utilizzato il vapore del combustibile (il metano) per raffreddare i due serbatoi.

Ciascuna delle tre architetture presenta pregi e difetti. L’architettura descritta al punto 1 (raffreddamento diretto) è sicuramente la più semplice ed anche la più efficace poiché utilizzando un cryocooler con adeguata potenza refrigerante è certamente possibile assorbire tutta la potenza termica in ingresso al serbatoio e quindi ottenere la condizione di zero boil-off. Di contro, il raffreddamento diretto è un raffreddamento localizzato in quanto il “dito freddo” del cryocooler (che è l’elemento che assorbe il calore dal liquido stoccato nel serbatoio) ha una dimensione finita e quindi la sua capacità di raffreddamento risulta intensa solo nella porzione di liquido a contatto con il “dito freddo”. Quindi per aumentare l’efficacia dello scambio termico tra il liquido ed il cryocooler è necessario un dispositivo che mantenga continuamente in movimento il liquido criogenico, soprattutto nello spazio dove, a causa dell’assenza di gravità, i moti convettivi del liquido risultano

5. Risultati delle simulazioni e conclusioni

170

molto poco intesi; esempi di tali dispositivi sono i mixer, le jet bar e dispositivi analoghi. Tuttavia la presenza di questi dispositivi porta all’insorgenza di due problematiche:

la prima è dovuta al fatto che questi dispositivi provocano delle correnti turbolente del liquido criogenico con conseguente generazione di calore;

la seconda è dovuta al fatto che questi dispositivi aumentano il numero di organi meccanici in movimento presenti all’interno del sistema con conseguente riduzione dell’affidabilità logistica del sistema stesso; questo aspetto può costituire un limite notevole all’applicazione di queste architetture in missioni spaziali.

Per il test oggetto della presente tesi, l’architettura descritta al punto 1 è stata scartata sia per i motivi legati alla bassa affidabilità sia perché il Committente (ESA) è certo che con questo sistema di raffreddamento è possibile ottenere la condizione di zero boil-off (ovviamente dimensionando in maniera opportuna il cryocooler) e quindi non avrebbe senso eseguire il test in una condizione così favorevole. La scelta finale è ricaduta sull’architettura descritta al punto 2 ma allo stato attuale non sono ancora disponibili dei dati certi relativamente a: tipo di liquido refrigerante, tipologia del sistema di raffreddamento (per esempio il tipo di cryocooler), schema fluidico del sistema di raffreddamento e interfacce tra sistema di raffreddamento e serbatoio.

5.12.1 Risultati della simulazione

In questo paragrafo sono riportai i risultati di una simulazione eseguita usando il simulatore VCDT in presenza di un sistema di controllo termico attivo. Partendo dalla simulazione riportata nel paragrafo 5.9.2 (simulazione in assenza di carichi termici forzanti e con serbatoio inizialmente riempito al 90%), in questo paragrafo si vuole studiare cosa accade al dimostratore nel caso in cui sia presente un cryocooler che raffredda in modo diretto l’azoto liquido contenuto nel serbatoio. Si supponga di voler dimensionare il cryocooler in modo tale che esso consenta di mantenere all’interno del serbatoio una pressione costante pari a 4.4 bar, controllando la temperatura del LN2; si è scelto la pressione di 4.4 bar perché di poco inferiore alla pressione alla quale entrerebbe in azione la valvola di sfiato, la cui apertura causerebbe la perdita del fluido.

La lettura simultanea delle figure 5.10, 5.11 e 5.12 indica che, in assenza di raffreddamento attivo, l’azoto liquido raggiunge una pressione di 4.4 bar dopo 7.68 giorni e in corrispondenza di questo istante la temperatura del liquido risulta pari a 91.67 K mentre la potenza termica in ingresso al serbatoio vale 2.147 W. La figura 5.37 riporta la lettura simultanea delle figure 5.10, 5.11 e 5.12.

171

Quindi, affinché il cryocooler mantenga la pressione nel serbatoio a 4.4 bar, è necessario che esso sia in grado di assorbire almeno 2.147 W alla temperatura di 91.67 K; facendo varie simulazioni iterative con il simulatore VCDT, si è giunti alla conclusione che per mantenere la pressione nel serbatoio al valore costante di circa 4.4 bar è necessario che il cryocooler abbia la seguente caratteristica: 3 W @ 92 K.

Ovviamente a seconda del cryocooler che si andrà ad utilizzare (ciascun cryocooler ha una ben precisa potenza refrigerante in funzione della temperatura del liquido) si otterrà una diversa situazione a regime per il sistema. Per questa simulazione si suppone di utilizzare un cryocooler ideale avente la seguente caratteristica dinamica:

Figura 5.38: caratteristica dinamica del cryocooler ideale usato per la simulazione. Le figure seguenti riportano i risultati della simulazione.

Figura 5.39: pressione interna del serbatoio in funzione del tempo; come si evince dalla figura, dopo un transitorio, la pressione rimane costante al valore di 4.4 bar.

5. Risultati delle simulazioni e conclusioni

172

Figura 5.40: temperatura del liquido criogenico stoccato nel serbatoio in funzione del tempo; come si evince dalla figura, dopo un transitorio, la temperatura rimane costante al valore di 91.72 K.

Figura 5.41: potenza termica entrante nel serbatoio e potenza refrigerante del cryocooler in funzione del tempo; dalla figura si evince che il sistema giunge ad una condizione di equilibrio quando le due potenze

termiche risultano uguali.

5.12.2 Analisi del gradiente di temperatura nel liquido

In questo paragrafo si utilizzeranno i risultati ottenuti nel paragrafo precedente per determinare il gradiente di temperatura all’interno del liquido stoccato nel serbatoio.

I modelli termici sviluppati nel presente lavoro di tesi, si basano tutti su un’importante ipotesi semplificativa necessaria per rendere semplice il modello stesso; tale ipotesi è quella secondo cui l’intera massa di liquido ha in ogni istante una temperatura uniforme, ovvero la massa di liquido è trattata come un sistema a parametri concentrati. Questo vuol dire che si assume nullo in ogni istante il gradiente di temperatura all’interno della massa del liquido. Questa ipotesi semplificativa è stata utilizzata per rendere semplice la trattazione dell’analisi termica, dal momento che la

173

dello spazio renderebbe la trattazione analitica del problema molto complessa.

Tuttavia la simulazione riportata nel precedente paragrafo 5.12.1 ha portato al raggiungimento di una condizione stazionaria; ebbene in questo paragrafo verrà determinato il gradiente di temperatura all’interno della massa di azoto liquido compatibile con la condizione stazionaria ottenuta nel paragrafo 5.12.1. In particolare, l’intensità del gradiente di temperatura calcolato consente di stabilire l’accettabilità dell’ipotesi di sistema a parametri concentrati usata a monte. Il gradiente di temperatura nella massa di liquido è stato calcolato usando un il software Comsol Multiphysics, che è un software che utilizza il metodo agli elementi finiti (Finite Element Method – FEM) per risolvere vari problemi di fisica ed ingegneria tra cui problemi di trasmissione del calore. Nel modello Comsol deve essere innanzitutto definita la geometria del problema; quest’ultima corrisponde al volume interno del serbatoio, la cui rappresentazione, insieme alle dimensioni geometriche, è riportata in figura 5.42.

Figura 5.42: massa di liquido contenuta all’interno del serbatoio.

La figura 5.42 è relativa al caso in cui il serbatoio è riempito al 100% della sua capacità. E’ da notare che il volume qui indicato è di poco inferiore al valore del volume interno del serbatoio che è stato usato nelle simulazioni dei paragrafi precedenti, pari a 0.0777 m3; il motivo è dovuto al fatto che in questa figura la geometria interna del serbatoio è rappresentata così come è realmente, ovvero cilindrica a fondi torosferici. Invece nel modello termico usato per fare le simulazioni riportate nei paragrafi precedenti, i fondi torosferici sono stati approssimati a calotte sferiche al fine di semplificare l’analisi termica, come è indicato in figura 5.43, e pertanto la geometria interna del serbatoio ne è risultata leggermente alterata, in particolare il volume interno è risultato essere di poco maggiore rispetto al valore reale.

Nella definizione della geometria del problema è stata inserita anche la superficie di liquido a contatto con la superficie esterna del “dito freddo” del cryocooler; si fa l’ipotesi che il “dito freddo“ del cryocooler sia un cilindro, coassiale con il serbatoio, avente il diametro pari a 30 mm e la lunghezza tale da interessare tutta la parte cilindrica del serbatoio. Le figure 5.44 e 5.45 descrivono la geometria del problema utilizzata nel modello Comsol.

5. Risultati delle simulazioni e conclusioni

174

Figura 5.43: approssimazione dei fondi torosferici a fondi a calotta sferica.

Figura 5.44: rappresentazione 3D della geometria del problema.

Figura 5.45: sezione trasversale della geometria del problema.

Dopo aver definito la geometria del problema, il passo successivo consiste nell’attribuire un materiale alla geometria; il materiale attribuito è l’azoto liquido. La libreria di Comsol dispone di

175

che sono state inserite manualmente sono: il calore specifico medio a pressione costante a cui è stato attribuito il valore di 2277.825 J/K∙Kg ed il rapporto tra i calori specifici a cui è stato attribuito il valore 2.27. Entrambi questi valori sono stati trovati dalle tabelle termodinamiche dell’azoto liquido.

Infine, l’ultimo passo consiste nel definire le condizioni al contorno del problema. Con riferimento alla figura 5.46, qui di seguito sono descritte le condizioni al contorno del problema.

Attraverso la superficie di contatto tra cryocooler e liquido (superficie verde in figura 5.46), il cryocooler assorbe dalla massa di liquido una potenza termica pari a 2.147 W, che corrisponde ad un flusso termico di 63.1471 W/m2 (essendo l’area della superficie di contatto pari a 0.034 m2).

Attraverso la superficie di contatto tra liquido e parete interna del serbatoio (superficie arancione in figura 5.46), il liquido assorbe una potenza termica pari a 2.147 W, che corrisponde ad un flusso termico di 2.3829 W/m2 (essendo l’area della superficie esterna della massa di liquido pari a 0.901 m2 come indicato in figura 5.42).

La superficie di contatto tra liquido e cryocooler ha una temperatura pari a 91.72 K, ovvero la temperatura alla quale il cryocooler ha una potenza refrigerante pari a 2.147 W (come indicato in figura 5.40).

Figura 5.46: la figura mette in evidenza le due superfici sulle quali vengono definite le condizioni al contorno; la superficie verde è la superficie dalla quale viene sottratto calore alla massa di azoto liquido (corpo di colore grigio) mentre la superficie arancione è la superficie attraverso cui viene fornito calore alla massa di azoto liquido.

Nelle seguenti figure è riportato il gradiente di temperatura nella massa di azoto liquido ottenuto dalla simulazione numerica fatta con Comsol.

5. Risultati delle simulazioni e conclusioni

176

Figura 5.47: gradiente di temperatura nella massa di azoto liquido. La zona più fredda ha una temperatura di 91.72 K e corrisponde alla superficie di contatto tra cryocooler e liquido. La zona più calda ha una temperatura di circa 119.12 K e corrisponde alla porzione di liquido a maggiore distanza dal cryocooler.

Nella figura 5.47 non è ben visibile il campo di temperatura all’interno della massa di azoto liquido. Le figure di seguito riportate mettono meglio in evidenza il campo di temperatura all’interno della massa di azoto liquido.

177

Figura 5.49: superficie isoterme relative al campo di temperatura della figura 5.48. Le frecce indicano la direzione e l’intensità (solo qualitativamente) del flusso termico.

Come si evince dai risultati della simulazione numerica fatta con Comsol, nella massa di azoto liquido si viene a creare un salto di temperatura di circa 27 K tra la zona più fredda e quella più calda. Questa differenza di temperatura risulta poco compatibile con l’ipotesi di sistema a parametri concentrati usata nel modello analitico che ha fornito i risultati riportati nei precedenti paragrafi. Quindi la conclusione che è possibile trarre a questo punto è che i modelli termici analitici sviluppati in questo lavoro di tesi, che si basano tutti sull’ipotesi di sistema a parametri concentrati, risultano adeguati solo per un’analisi termica di prima approssimazione.

Tuttavia, l’eventuale validazione dei risultati forniti dal modello termico analitico è possibile averla solo dopo aver ottenuto i risultati sperimentali forniti dai test in camera a vuoto.

5.12.3 Soluzioni migliorative

La principale causa dell’elevato gradiente di temperatura riscontrato nella massa di azoto liquido è da imputare al valore relativamente alto del rapporto tra il raggio interno del serbatoio ed il raggio del dito freddo del cryocooler:

E’ evidente che utilizzando un cryocooler avente un dito freddo di maggiore diametro, la differenza tra la massima temperatura registrata nella massa di azoto liquido e la minima tende a ridursi. In molte applicazioni la soluzione adottata per uniformare la temperatura del liquido stoccato all’interno di un serbatoio, è quella di agitare continuamente il liquido per mezzo di una ventola (mixer) mossa da un opportuno motore (generalmente elettrico); il mixer consente anche di evitare la stratificazione del liquido stoccato nel serbatoio.

Un’altra soluzione, invece, consiste nel prelevare parte del liquido e reimmetterla nel serbatoio attraverso degli ugelli (jet bar) che “spruzzano” il liquido nel serbatoio; i moti vorticosi creati da

5. Risultati delle simulazioni e conclusioni

178

questi “spruzzi” di liquido consentono la continua mescolazione del liquido stesso e ciò consente sia di uniformare la temperatura del liquido nel serbatoio sia di evitare la stratificazione del liquido stesso.

Tuttavia entrambe queste soluzioni, anche se molto efficaci, hanno l’inconveniente di ridurre l’affidabilità del sistema, perché in entrambe le soluzioni sono necessari componenti aggiuntivi (nel caso della prima soluzione, motore elettrico per muovere il mixer; nel caso della seconda soluzione, pompa per reimmettere il liquido nel serbatoio) il cui guasto porterebbe ad una inefficienza del sistema di miscelazione.

Nell’ambito di questo lavoro di tesi è stata pensata una soluzione alternativa, che consiste nel munire di alette la parte cilindrica del dito freddo del cryocooler come indicato in figura 5.50. In questa soluzione non ci sono componenti aggiuntivi a parte le alette che sono parte integrante del cryocooler.

Figura 5.50: cryocooler con evaporatore (dito freddo) alettato.

La figura 5.50 mostra una delle possibili soluzioni di cryocooler alettato; in particolare la figura mostra il dito freddo del cryocooler (parte cilindrica avente un diametro esterno di 30 mm) munito di 8 alette rettangolari. In figura 5.51 sono riportate le principali dimensioni caratterizzanti l’alettatura.

Dalla figura si nota che ogni aletta ha un’altezza pari a 267.5 mm, che corrisponde alla lunghezza della parte cilindrica del serbatoio, uno spessore di 2 mm ed una lunghezza pari a 223 mm; la lunghezza dell’aletta è tale che ci rimangano circa 10 mm tra la parete interna del serbatoio e l’estremità dell’aletta.

179

Figura 5.51: geometria del cryocooler alettato.

Ovviamente questa rappresentata è solo una delle possibili geometrie dell’alettatura; è possibile variare l’altezza delle alette, la lunghezza delle alette, lo spessore delle alette ed il numero delle alette al fine di ottenere la geometria ottimale dell’alettatura. In questo lavoro di tesi non è stato affrontato il problema della geometria ottimale dell’alettatura, anche perché al momento non si hanno nemmeno dati certi circa la reale geometria finale del serbatoio. Lo scopo è invece quello di dimostrare che l’utilizzo di un cryocooler alettato consente di ridurre il gradiente di temperatura nella massa di liquido contenuto nel serbatoio.

Oltre ai benefici legati alla riduzione del gradiente di temperatura, il cryocooler alettato dovrebbe apportare anche un incremento dell’efficienza dello scambio termico tra cryocooler e liquido, perché aumenta la superficie di scambio termico.

Utilizzando il Comsol, è stata nuovamente eseguita la simulazione del paragrafo 5.12.2 con la differenza che in questo caso è stato usato il cryocooler alettato di figura 5.51 al posto del cryocooler cilindrico.

Innanzitutto si è determinato il gradiente di temperatura lungo le alette del cryocooler; con riferimento alla figura 5.50, le condizioni al contorno utilizzate sono state le seguenti:

il condotto interno del cryocooler (superficie arancione) assorbe calore dalla massa del cryocooler stesso; nel caso in esame la potenza termica assorbita è pari a 2.147 W;

attraverso la superficie di scambio termico cryocooler-liquido (superficie verde), il cryocooler assorbe potenza termica dal liquido; nel caso in esame la potenza termica che il cryocooler assorbe dal liquido è pari a 2.147 W;

5. Risultati delle simulazioni e conclusioni

180

Sempre in riferimento alla figura 5.51, la superficie di scambio termico cryocooler-liquido può essere facilmente calcolata facendo le seguenti considerazioni:

il corpo centrale del cryocooler è un cilindro avente: o lunghezza (LP) = 361.76 mm = 0.36176 m o raggio (rP) = 15 mm = 0.015 m

le 8 alette sono rettangolari e hanno: o spessore (tF) = 2 mm = 0.002 m o lunghezza (LF) = 223 mm = 0.223 m o altezza (wF) = 267.5 mm = 0.2675 m

Quindi la superficie di scambio termico sul corpo cilindrico è data dalla differenza tra la superficie esterna del cilindro e la superficie totale occupata dalle radici delle alette, cioè:

( ) ( )

Invece la superficie di scambio termico offerta dalla singola aletta è pari a:

( )

Infine, la superficie di scambio termico cryocooler-liquido complessiva è:

Le figure seguenti riportano i risultati delle simulazioni, avendo considerato due opzioni: cryocooler in rame e cryocooler in alluminio.

181

Figura 5.53: gradiente di temperatura lungo le alette del cryocooler alettato in alluminio

Infine è stato calcolato il gradiente di temperatura all’interno della massa di liquido. Si faccia riferimento alla figura 5.54, che rappresenta varie viste di una porzione di azoto liquido racchiusa tra due alette adiacenti del cryocooler:

Figura 5.54: rappresentazione, da vari punti di vista, della porzione di azoto liquido racchiusa tra due alette adiacenti.

5. Risultati delle simulazioni e conclusioni

182

In riferimento alla figura 5.54, le condizioni al contorno utilizzate per la simulazione sono di seguito elencate:

attraverso la superficie di contatto con la parete interna del serbatoio (superficie arancione), l’intera massa di azoto liquido (ovvero tutto l’azoto liquido contenuto nel serbatoio e non la porzione rappresentata in figura 5.54) riceve una potenza termica pari a 2.147 W corrispondente ad un flusso termico di 2.3829 W/m2 (essendo l’area della superficie esterna della massa di liquido pari a 0.901 m2 come indicato in figura 5.42);

attraverso la superficie di scambio termico cryocooler-liquido (superficie verde in figura 5.54), dalla massa di liquido viene assorbita una potenza termica paria 2.147 W; poiché la superficie di scambio termico cryocooler-liquido vale 0.98426 m2, tale potenza termica assorbita equivale ad un flusso termico di 2.1813 W/m2;

la superficie di liquido a contatto con il corpo cilindrico del cryocooler ha una temperatura pari a 91.72 K.

Le figure seguenti riportano i risultati della simulazione eseguita con Comsol.

Figura 5.55: gradiente di temperatura nella porzione di azoto liquido racchiusa tra due alette adiacenti. La zona più fredda ha una temperatura di circa 91 K. La zona più calda ha una temperatura di circa 98 K e corrisponde alla porzione di liquido a maggiore distanza dal cryocooler.

183

Figura 5.56: superfici isoterme relative al campo di temperatura della figura 5.55. Le frecce indicano la direzione e l’intensità (solo qualitativamente) del flusso termico.

Dal confronto tra la figura 5.48 e la figura 5.55 è possibile trarre le dovute conclusioni; il confronto dimostra che il cryocooler alettato consente di mantenere una temperatura più uniforme all’interno della massa di azoto liquido. Con il cryocooler cilindrico il salto di temperatura nella massa di azoto liquido è pari a 27 K, con il cryocooler alettato il salto di temperatura si riduce a soli 7 K.

Tuttavia, al di là dei vantaggi che la soluzione con cryocooler alettato offre, questa architettura presenta anche una serie di svantaggi che ne limitano l’applicabilità:

il cryocooler alettato è più pesante di un semplice cryocooler cilindrico. Quindi più il serbatoio è grande più le alette devono essere lunghe e/o alte e di conseguenza più alta sarà la massa aggiuntiva dovuta al peso dell’alettatura;

la costruzione del serbatoio, in presenza di un cryocooler alettato, risulta più complessa dal momento che il cryocooler deve essere costruito insieme al serbatoio. Infatti il corpo alettato deve essere inserito all’interno del serbatoio prima che questo venga assemblato, altrimenti non sarà più possibile inserire il dito freddo del cryocooler nel serbatoio. Questo problema diventa più complesso da gestire quando si ha a che fare con serbatoi di grandi dimensioni;

la giunzione tra radice dell’aletta e corpo cilindrico del cryocooler deve essere dimensionata in modo resistere agli sforzi indotti dalla forza di inerzia dell’aletta e del propellente nelle fasi di accelerazione del serbatoio. Questi sforzi risultano molto elevati quando il serbatoio è di grandi dimensioni, perché in questo caso l’aletta risulta molto più lunga (e quindi anche più pesante) e anche la massa di propellente contenuta nel serbatoio più alta.

In conclusione, la scelta del cryocooler alettato risulterebbe fattibile solo quando si è in presenza di serbatoi di dimensioni relativamente piccole o comunque quando le masse di propellente in gioco non risultano molto grandi. Sulla base di questo ragionamento, ESA ha deciso di non eseguire il test in camera a vuoto con un cryocooler alettato, dal momento che il test in camera a vuoto dovrebbe

5. Risultati delle simulazioni e conclusioni

184

essere un test in scala che simuli il comportamento di serbatoi aventi dimensioni molto più grandi, come nel caso dei serbatoi relativi alle due missioni spaziali campione che ESA ha proposto quali punti di riferimento per il dimensionamento del test in camera a vuoto, e nelle quali si ha a che fare, per esempio, con serbatoi di LOX da 55m3 e con serbatoi di LH2 da 144 m3.