36

Capitolo 3

Il progetto NanoCatGeo

Nello scenario precedentemente descritto, si inserisce il progetto NanoCatGeo che ha la finalità di realizzare catalizzatori nano-strutturati altamente innovativi per l’elettrolisi di soluzioni alcaline per la generazione di idrogeno, associati ad un sistema di generazione eolico ad alta efficienza, ed associato ad un’elettronica di controllo complessa in grado di gestire ed interfacciare il generatore e l’elettrolizzatore.

Capitolo 3 – Il progetto NanoCatGeo

37

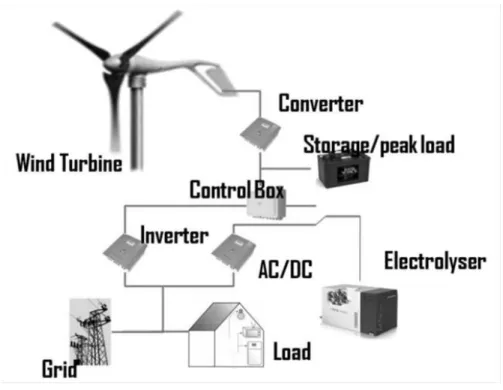

La tipologia d’impianto scelta è la grid-connected con sistemi di accumulo, come illustrato nella figura 3.1.

L’obiettivo di questo lavoro di tesi è quello di realizzare il sistema di controllo, nello schema denominato “Control Box”. Questo elemento consiste in una centralina elettronica ad elevato grado di interfacciabilità, con potenza di calcolo sufficiente alla corretta gestione del sistema complessivo, sia per quanto riguarda le caratteristiche di sicurezza, sia per la corretta impostazione dei profili di funzionamento dei diversi sottosistemi presenti.

La centralina dovrà essere in grado di gestire il sistema elettrolizzatore per la produzione di idrogeno, eventuali caratteristiche impostabili dell'aerogeneratore e del sistema di accumulo di energia e gli scambi energetici presenti nei tre elementi di conversione che raccordano e garantiscono i flussi nelle diverse direzioni ammesse durante il funzionamento.

L’idea che sta alla base di questo progetto, e di sistemi analoghi, è quella di produrre energia pulita, in questo caso sotto forma d’idrogeno, sfruttando una fonte rinnovabile come il vento. L’aerogeneratore, come abbiamo visto, produce energia in maniera aleatoria non deterministica e soprattutto non costante; per questo motivo, il sistema di accumulo (Storage) è stato inserito, cioè per garantire un flusso costante di energia, a fronte degli sbalzi provenienti dal generatore. Le batterie dovranno essere mantenute ad uno stato di carica minima da consentirne il corretto funzionamento quando l’elettrolisi è in corso: l’ideale svolgimento prevede la carica delle batterie nei momenti in cui la produzione di energia è superiore alla richiesta, per poterla sfruttare in un secondo momento. Se questo non è possibile, è stato previsto un collegamento alla rete di distribuzione di energia per poterla prelevare solo in caso di emergenza o poterla ridirigere in caso di sovrapproduzione. Tutto questo dovrà essere gestito dalla centralina attraverso algoritmi di ottimizzazione e controllo del sistema, che dovranno comunque essere orientati ad individuare la condizione di funzionamento ottimale in uno spazio limitato di configurazioni pre-testate, in modo da consentire l'adozione nella centralina di semplici algoritmi tabellari.

38

Come indicazione iniziale minimale, è stata definita la presenza di un bus CAN (Control Area Network) condiviso dai vari elementi del sistema, a cui la centralina deve potersi interfacciare per acquisire la messaggistica prodotta e generare a sua volta messaggi di configurazione secondo profili pre-impostati.

Oltre questi obiettivi minimali, nell’ottica di rendere il sistema più flessibile, si è dato l'obiettivo di dotare la centralina di una maggiore interfacciabilità, per tenere conto del fatto che non sempre i sottosistemi considerati, nelle diverse versioni commercialmente disponibili e nelle fasce di prezzo adeguate all'applicazione, dispongono nativamente di interfaccia CAN, e di un certo numero di funzioni ausiliarie, utili per integrare nel sistema elementi utili ma con scarsa “intelligenza”. In pratica, questo è stato tradotto nell’introduzione di ulteriori interfacce di comunicazione, oltre alla già citata CAN, quali la RS232 e la RS485; inoltre è stata dotata di ingressi analogici, I/O digitali ed uscite di potenza. Questi ultimi possono essere utili al fine di monitorare al meglio il sistema, acquisendo dati relativi alle condizioni atmosferiche, quali temperatura, vento ed umidità. Una centralina ad alta flessibilità ha l’enorme vantaggio di non vincolare il sistema ad una particolare configurazione, ma di poter, dunque, variare i componenti in gioco senza legami troppo stringenti con i partner di progetto. Inoltre, il sistema sarà duraturo nel tempo potendo in questo modo sostituire componenti obsoleti con componenti di ultima generazione, rendendolo sempre attuale e competitivo sul mercato.

Il cuore della centralina è costituito da un microcontrollore che dovrà essere programmato tenendo conto di questi vincoli progettuali. Il firmware, infatti, è un programma di per sé statico, cioè fortemente legato alla configurazione del sistema e sarebbe altroché scomodo nonché costoso, doverlo modificare ogniqualvolta si cambia un componente del sistema. Per questo motivo, il firmware dovrà essere strutturato su due livelli, ovvero un livello d’interfaccia con i dispositivi ed un altro di collegamento e comunicazione con un PC.

Il collegamento con il PC avviene mediante cavo USB oppure mediante interfaccia wireless di tipo Bluetooth; attraverso un programma di alto livello come Labview di

Capitolo 3 – Il progetto NanoCatGeo

39

National Instruments (NI), è possibile monitorare il sistema, interrogando il microcontrollore sullo stato di funzionamento istantaneo o in un certo intervallo di tempo, tramite invio di dati, ed eventualmente cambiarne i parametri di configurazione, secondo, come già accennato, un approccio di tipo tabellare. Dunque, attraverso Labview, sarà possibile modificare le strategie di gestione semplicemente cambiando le tabelle relative ai parametri di configurazione dei vari dispositivi e ricaricandole sulla centralina, il tutto nell’ottica della semplicità e dell’abbattimento di tempi e costi.

Un obiettivo futuro sarà inoltre quello di poter modificare in modo semplice (e il più possibile automatico) mediante Labview il firmware del microcontrollore della centralina, per garantire la possibilità di aggiornamento o di modifica dei componenti in gioco, in base ai profili di funzionamento dei diversi dispositivi, che si rendessero disponibili anche oltre quelli previsti inizialmente.

Purtroppo in questo lavoro di tesi non è stato possibile realizzare un prototipo di centralina e, di conseguenza, il firmware del microcontrollore, in quanto i tempi, ridefiniti in accordo con i partner di progetto, si preannunciavano molto lunghi. Si è proceduto dunque alla definizione dell’hardware e alla realizzazione di due software: uno di interfaccia utente e monitoraggio, ed uno di emulazione che simulasse il comportamento della centralina e dell’intero sistema.

40

Capitolo 4

Architettura Hardware della Centralina di controllo

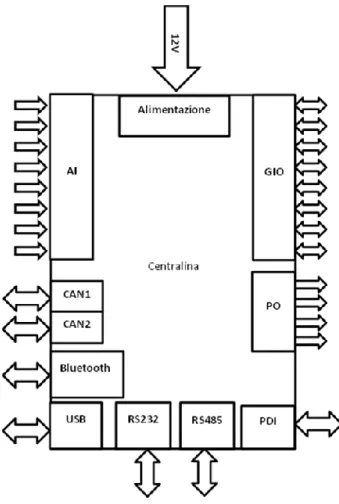

Riassumiamo le caratteristiche principali della centralina di controllo, in base alle esigenze di progetto esposte nel capitolo precedente, attraverso la figura seguente Fig.4.1:

Capitolo 4 – Architettura Hardware della Centralina di controllo

41

Come si vede dallo schema, sono presenti diverse porte di interfacce: i due canali CAN rappresentano le porte principali per dialogare con il resto del sistema, mentre le restanti interfacce sono di supporto o di dialogo con l’esterno, in particolare con sistemi di basso livello (sensori, attuatori o semplici periferiche) o con un sistema di controllo di più alto livello (USB). Esplicitando in dettaglio le specifiche, abbiamo:

Specifiche di alimentazione: 12 V esterna o 5 V da USB.

Specifiche elettriche di interfaccia: USB, RS232, RS485, Bluetooth, 2 canali CAN indipendenti, 8 General Purpose I/O, 4 Power Out, 8 Analog Input, di cui uno può essere definito in fase di progettazione come potenziometrico.

Porta di programmazione: PDI, bootloader USB

Specifiche fisiche: Contenitore CINCH IP67, dimensione da definire; connettore CINCH a 60 Pin.

Specifiche economiche: costo di produzione contenuto entro i 150€

4.1 Analisi dei sottoblocchi

42

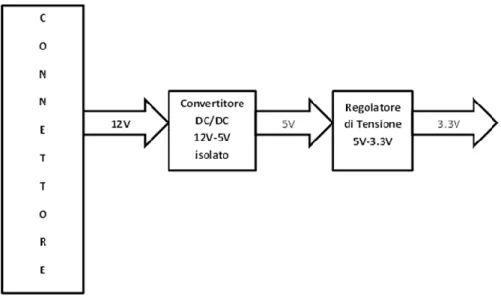

Si analizzano i vari blocchi dello schema precedente di Fig.4.1, iniziando con il blocco di alimentazione di figura Fig.4.2.

Come si può notare, dall’esterno viene fornita, attraverso un connettore di tipo cilindrico, la tensione di alimentazione pari a 12 V, la quale viene, tramite un convertitore DC/DC isolato, prima convertita a 5 V e, successivamente, portata a 3.3 V tramite un ulteriore regolatore di tensione, poiché i vari componenti presenti richiedono ambedue le tensioni.

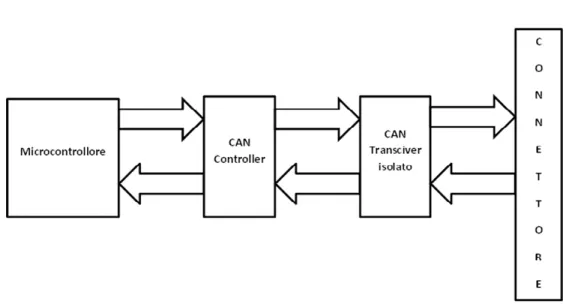

Per quanto riguarda l’interfaccia CAN, ognuno dei due canali indipendenti è realizzato come segue (Fig.4.3).

Figura 4.3 – Interfaccia CAN

Il microcontrollore comunica con i dispositivi Controller e Transceiver attraverso una porta SPI; il CAN Controller implementa la logica dei livelli elevati, mentre il Transceiver si occupa dell’interfacciamento con il bus e contiene, dunque, l’implementazione del livello più propriamente fisico. La scelta di utilizzare circuiti CAN controller non inclusi nel microcontrollore permette di duplicare le porte CAN

Capitolo 4 – Architettura Hardware della Centralina di controllo

43

mantenendo invariata l'architettura, sfruttando le capacità del bus SPI. Inoltre, aver predisposto due canali CAN può essere necessario in presenza di sottosistemi dotati di bus con velocità di comunicazione differente.

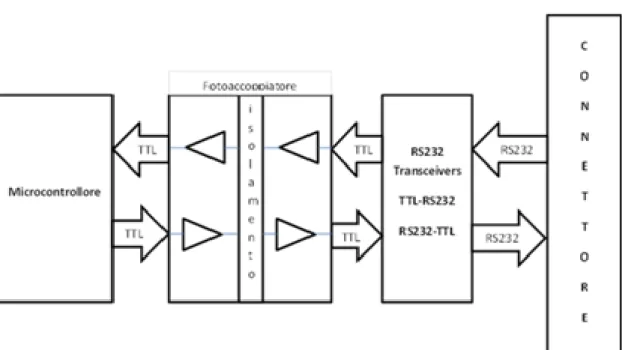

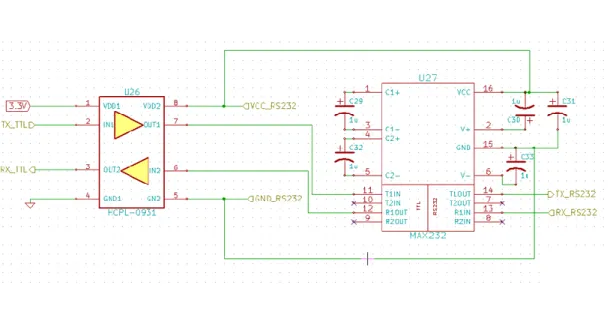

Per quanto riguarda l’interfaccia RS232 si può fare riferimento alla successiva figura Fig.4.4. Il microcontrollore comunica con il transceiver (MAX232EWE+) attraverso una porta USART; per far sì che la porta risulti isolata dal resto del sistema e delle altre porte, è stato inserito un fotoaccoppiatore (HCPL-0931-000E) tra il microcontrollore e il transceiver. Il transceiver converte i livelli logici TTL isolati provenienti dal microcontrollore, in segnali RS232.

Figura 4.4 – Blocco d’interfaccia RS232

Questa non è l’unica scelta possibile per effettuare l’isolamento desiderato, in quanto sul mercato esistono anche dei Transceiver TTL – RS232 isolati internamente, rendendo così superflua la presenza del fotoaccoppiatore; ad ogni modo, si è preferito non

44

adottare questa soluzione per la difficoltà di reperimento di tali componenti, potendo in questo modo rivolgersi ai maggiori canali di distribuzione di dispositivi elettronici senza particolare problemi.

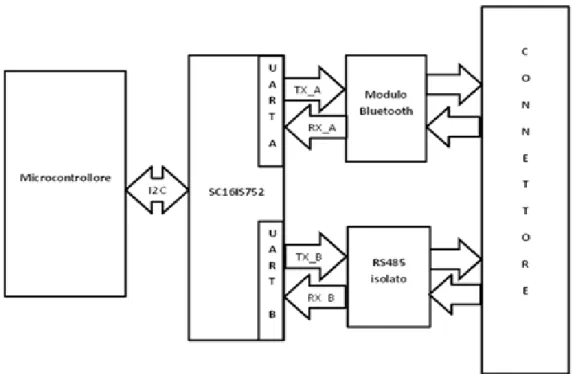

Infine, analizziamo il blocco contenente le interfacce RS485 e Bluetooth che, come si può notare dalla figura Fig.4.5, sono in qualche modo interconnesse. Poiché non erano più disponibili porte di comunicazione USART del microcontrollore per poter collegare il modulo Bluetooth ed il transceiver RS485, abbiamo introdotto un modulo, l’SC16IS752, che comunica con il microcontrollore attraverso interfaccia I2C e con i due dispositivi attraverso due UART. Questo modulo è a tutti gli effetti un convertitore I2C – UART bidirezionale e prevede, inoltre, dei pin aggiuntivi di General Purpose IO che, come vedremo, sono stati sfruttati per poter arrivare agli 8 previsti da specifica.

Capitolo 4 – Architettura Hardware della Centralina di controllo

45

4.2 Schemi Elettrici

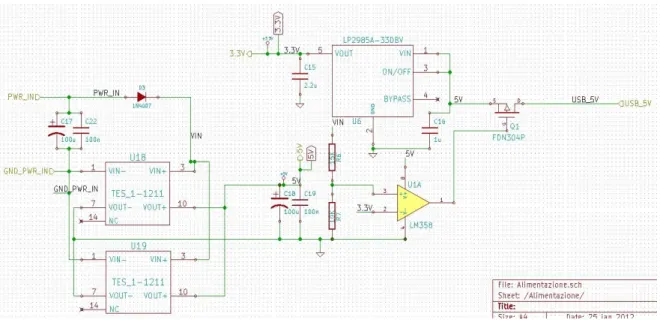

Riprendiamo le varie parti dello schema e analizziamole dal punto di vista elettrico, partendo dall’alimentazione (Fig.4.6).

L’alimentazione viene fornita al circuito dall’esterno attraverso 4 pin, due per ogni connettore, che rispettivamente rappresentano la 12 V e Ground. I pin corrispondenti alla 12 V sono denominati nello schema PWR_IN, ai quali è posto in serie, come protezione contro l'inversione nella connessione, un diodo raddrizzatore (1N4007) avente una tensione diretta di 1.1 V. La tensione d’uscita dal diodo, nominata Vin, vale all’incirca 10.9 V ed entra, quindi, in un convertitore DC/DC isolato (TES 1-1211), dal quale esce una tensione di 5 V; in questo modo, la tensione di alimentazione della centralina risulta isolata dal mondo esterno.

Figura 4.6 – Schema Elettrico dell’alimentazione per ottenere 5 V e 3.3 V

Quest’ultima viene a sua volta mandata in ingresso ad un regolatore di tensione (LT2985A-33DBV), che la trasforma in 3.3 V, necessaria per l’alimentazione di alcuni

46

moduli, tra cui lo stesso microcontrollore. Affinché sia possibile alimentare il circuito con la 5 V proveniente dalla USB, è stato inserito un partitore della Vin, costituito da due resistenze una da 15 kΩ e una da 10 kΩ, ottenendo così all’ingresso non invertente dall’amplificatore operazionale (LM358), una tensione di circa 4.36 V.

L’amplificatore è configurato come comparatore: quando la tensione in ingresso è maggiore di 3.3 V, ovvero nel caso in cui è presente la tensione di 12 V, l’amplificatore va in saturazione positiva, portando l’uscita a 5 V; quando invece la tensione in ingresso è minore di 3.3 V, ovvero quando la 12 V non è presente, l’operazionale va in saturazione negativa, portando in uscita una tensione nulla. L’uscita dell’amplificatore è collegata al gate di un pMOS (FDN304P), il cui source è connesso alla 5 V in uscita dal convertitore DC/DC (TES 1-1211), mentre il drain è collegato alla 5 V proveniente dalla USB. Quando sul gate abbiamo 5 V, la VGS è nulla, il MOS risulta interdetto e l’alimentazione della centralina è quella ottenuta dalla 12 V. Al contrario, quando abbiamo 0 V sul gate, il MOS è acceso e l’alimentazione della centralina è ottenuta dalla USB.

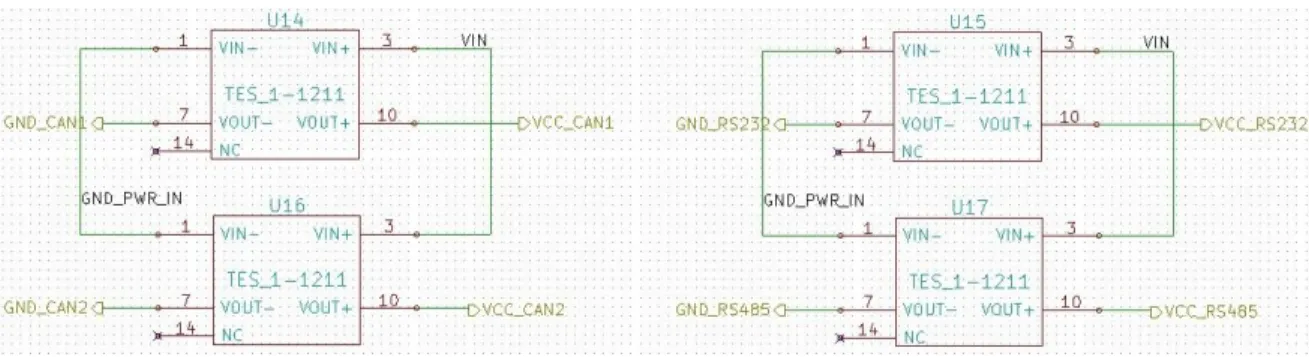

L’utilizzo del convertitore DC/DC isolato è stato previsto anche per l’alimentazione dei due canali CAN, della RS232 e della RS485, come riportato in figura Fig.4.7:

Figura 4.7 - Schema elettrico dell’alimentazione dei due canali CAN, della RS232 e della RS485

Capitolo 4 – Architettura Hardware della Centralina di controllo

47

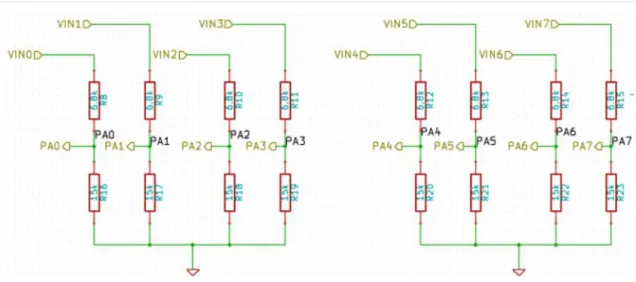

Analizziamo adesso gli ingressi analogici, dove è stato previsto un partitore per poter gestire tensioni fino a 10 V, come si può vedere dalla figura Fig.4.8; il partitore è resistivo ed è costituito da un una resistenza di 6.8 kΩ in serie al parallelo tra una resistenza da 15 kΩ e la resistenza di ingresso dell’ADC, interno al microcontrollore, pari a 4 kΩ.

Figura 4.8 – Schema elettrico degli ingressi analogici

48

L’ingresso AI0 può essere configurato come ingresso di tipo potenziometrico, dunque, in fase di montaggio, per ottenere questo tipo di configurazione, le due resistenze del partitore dovranno essere sostituite da due resistenze 0 Ω.

Inoltre è stato inserito, prima del pin PA0, ingresso ADC del microcontrollore, un buffer di tensione per garantire che non passi corrente nella resistenza interna dell’ADC. (Fig.4.9)

Figura 4.10 – Schema elettrico interfaccia RS232

Proseguiamo l’esposizione, mostrando lo schema elettrico dell’interfaccia RS232 in figura Fig.4.10: come accennato in precedenza, è realizzata da un fotoaccoppiatore (HCPL-0931) connesso da una parte alla USARTE0 del microcontrollore e dall’altra ad Transceiver MAX232. Il MAX232 è dotato di due canali, dei quali ne viene utilizzato soltanto uno, e, come visto, l’isolamento viene garantito dalla presenza del fotoaccoppiatore.

Capitolo 4 – Architettura Hardware della Centralina di controllo

49

Figura 4.11 – Collegamento del modulo SC16IS752 con interfacce RS485 e Bluetooth

Il moduloSC16IS752 è collegato al microcontrollore attraverso i segnali SCL e SDA, che costituiscono la porta I2C. Dall’altro lato il modulo SC16IS752 ha a disposizione due porte UART: il modulo Bluetooth è connesso alla UART B mentre il transceiver RS485 isolato è connesso alla UART A. Il moduloSC16IS752 inoltre dispone di GPIO aggiuntivi, di cui ne sono sfruttati 4 per il collegamento con l’esterno; i pin A0 e A1 del modulo vengono collegati entrambi a 3.3V, in quanto forniscono al microcontrollore l’indirizzo del modulo stesso. È stato inoltre inserito un push button per il reset del modulo durante la fase di progettazione e debug.

Proseguendo, vediamo come è stata realizzata l’interfaccia Power Out attraverso la figura Fig.4.12. Sono state predisposte quattro uscite Power out, realizzate da un nMOS di potenza (IRF7811WPBF) in configurazione di Open Drain, con VDS a 30 V.

50

Figura 4.12 – Schema elettrico delle uscite di potenza in configurazione Open Drain

Tra i gate dei MOS e i segnali di controllo provenienti dal micro sono stati inseriti due driver (ADP3624) dual, e tra drain e source sono stati inseriti dei diodi zener a protezione dalla tensione di breakdown.

Continuiamo con i General Purpose I/O (Fig.4.13): sono otto General I/O, con riferimento a 5 V, grazie all’inserimento, subito dopo il connettore, di un traslatore di livello, che trasforma i segnali riferendoli a 3.3 V.

Quattro delle uscite del traslatore vanno direttamente al microcontrollore (PB0,PB1,PE0,PE1) mentre le altre quattro (GPIO0,GPIO1,GPIO2,GPIO3) sono

Capitolo 4 – Architettura Hardware della Centralina di controllo

51

collegate al modulo SC16IS752, come visto in Fig.4.11, ciò si è reso necessario a causa della mancanza di altre porte disponibili del micro.

Figura 4.13 – Schema elettrico I/O digitali General Purpose

L'analisi dello schema elettrico prosegue con le interfacce CAN, illustrato in figura Fig.4.14. Dato l’elevato coinvolgimento di porte del microcontrollore, si è reso necessario l’utilizzo di un'unica porta SPI che gestisca in parallelo i due canali CAN: i pin da PC5 a PC7, corrispondenti rispettivamente a MOSI, MISO ed SCK della SPI del micro, sono collegati con i corrispondenti SO, SI e SCK dei due CAN Controller MCP2515. Il conflitto dei dati viene evitato tramite il chip select, pin CS degli MCP2515: PC3 è collegato al chip select negato del canale 2, mentre PC4 corrisponde al chip select del canale 1. Abbiamo utilizzato un unico quarzo a 16MHz come riferimento per il clock degli MCP2515: l’oscillatore è connesso tra i pin OSC1 e OSC2 dell’MCP2515 del primo canale, mentre, come riferimento per l’MCP2515 del secondo canale, utilizziamo l’uscita CLKOUT del primo modulo.

52

Figura 4.14 – Schema elettrico interfacce CAN

I pin TXCAN_1 e RXCAN_1, corrispondenti alle uscite TXCAN e RXCAN del primo MCP2515, vengono collegati rispettivamente con i pin RXD e TXD del CAN Transceiver isolato ISO1050; tale modulo fornisce in uscita i segnali CANH_1 e CANL_1 che vengono instradati al CAN BUS tramite il connettore.

Infine, analizziamo con la figura seguente Fig.4.15 il connettore PDI per la programmazione e debug del microcontrollore: la programmazione attraverso questo connettore richiede un apposito programmatore esterno. Il PDI è stato predisposto per i primi test della centralina, dato che è previsto l’utilizzo di un bootloader USB per caricare le versioni di firmware successive.

Per ultimo, vediamo il collegamento del microcontrollore in figura Fig.4.16. Il microcontrollore è un ATXMEGA32A4U di ATMEL, dotato di periferica USB

Capitolo 4 – Architettura Hardware della Centralina di controllo

53

integrata; per una migliore comprensione, si rimanda alla tabella che riporta le connessioni dei pin all’appendice di questo elaborato.

Figura 4.15 – Schema connettore PDI