Capitolo 6

Analisi numerica del pannello integrale “DaToN”

6.1 Introduzione

Il pannello irrigidito integrale “DaToN”, descritto precedentemente nel capitolo 1, è stato modellato agli elementi finiti tramite il codice di calcolo ABAQUS. Sono stati realizzati due diversi modelli per simulare il comportamento del pannello “High Speed Machined” (HSM) e “Laser Beam Welded” (LBW). Per simulare il comportamento del pannello saldato laser e simulare il processo di saldatura è stato necessario realizzare un’analisi termomeccanica. È stato introdotto un campo di temperatura per ottenere un campo di tensione residuo.

Sono state inoltre effettuate diverse analisi per simulare il comportamento del pannello non criccato e in presenza di un difetto. Sono state analizzate diverse configurazioni di cricche per valutare il variare dei fattori correttivi al propagare della cricca.

Prima di stimare la vita a fatica della struttura, sono state eseguite delle analisi preliminari per valutare la necessità o meno di un sistema anti-bending e/o anti-buckling che simulasse un corretto comportamento operativo della struttura durante la successiva attività sperimentale. Sono state effettuate anche delle analisi per valutare la necessità di un’analisi non lineare. Le simulazioni di propagazione del difetto sono state effettuate con il codice Afgrow, presentato al capitolo 4.

6.2 Anti-bending e/o anti-buckling

Il comportamento operativo di una struttura è spesso condizionato dalla presenza di diversi componenti ai quali è collegata e quindi durante le analisi numeriche e sperimentali bisogna tener conto dei vincoli imposti da tali componenti.

Per poter riprodurre il comportamento operativo della struttura analizzata nel presente lavoro, bisogna escludere l’eventualità di tensioni di compressione in testa all’irrigidimento e fenomeni di buckling.

Per tale scopo le prime simulazione effettuate sono state eseguite per valutare la necessità o meno di un sistema anti-bending e/o anti-buckling nel programma di prove del “DaToN panel” [22].

Sono stati analizzate due configurazione: 1. pannello senza difetto;

2. pannello con difetto di lunghezza 2a pari a 110 mm.

6.2.1 Descrizione del modello agli elementi finiti

Geometria del modelloIl pannello integrale non criccato è stato modellato solo per metà sfruttando la simmetria longitudinale

(

figura 6.1a))

quello criccato solo per un quarto sfruttando la doppia simmetria rispetto al piano longitudinale e trasversale(

figura 6.1b))

.Figura 5.1b) - in presenza difetto vincolo di simmetria

piastra d’afferraggio

Figura 5.1a) - in assenza di difetto vincolo di simmetria

piastra d’afferraggio

Figura 6.1 – Modello pannello “DaToN”

Materiale

Nell’analisi è stato utilizzato un materiale con un comportamento elastico-lineare e proprietà tipiche delle leghe dall’alluminio:

- E = 72000 MPa modulo di elasticità normale; -ν = 0.33 coefficiente di Poisson. Carico

Il carico esterno è stato introdotto come carico distribuito applicato sulle facce superiori degli afferraggi (figura 6.2). Il sistema di afferraggio è stato simulato con due piastre rigide vincolata alla clamp area del pannello e con tutti i gradi di libertà fissati ad eccezione dello spostamento nella direzione del carico per l’afferraggio superiore (figura 6.1).

Figura 6.2 - Superficie di applicazione del carico

Mesh

Per poter stimare al meglio il valore del bending le analisi sono state condotte inserendo nello spessore due elementi quadratici brick (C3D20 – nodes) per il pannello senza difetto e cinque elementi lineari brick (C3D8 – nodes) per il pannello criccato

(

figura 6.3a) e 6.3b))

; nel modello criccato è opportuno utilizzare elementi lineari per ridurre il tempo di calcolo: per ottenere validi risultati è necessario infittire la mesh in prossimità dell’apice della cricca e quindi si ha un gran numero di elementi.Figura 6.3b) - pannello criccato Figura 6.3a) - pannello integro

6.2.2 Analisi

Per caratterizzare il comportamento della struttura è necessario eseguire un’analisi geometrica non lineare: eseguendo un’analisi geometrica lineare si ottengono valori di tensione in testa all’irrigidimento troppo bassi e spostamenti eccessivi. Tali valori si discostano notevolmente da quelli calcolati analiticamente con la teoria delle travi ed indicati dall’esperienza.

Per il calcolo analitico delle tensioni in testa all’irrigidimento è stato utilizzata la seguente espressione:

M σ = y

J × (6.1),

in cui M è il momento dato dal valore della forza per il braccio, y la distanza dal baricentro al punto in cui si vuole valutare la σ e J il momento d’inerzia.

Il valore della tensione in testa all’irrigidimento ottenuto analiticamente ed i calcoli per la valutazione del baricentro e del momento d’inerzia sono riportati nell’Appendice D.

Analisi lineare

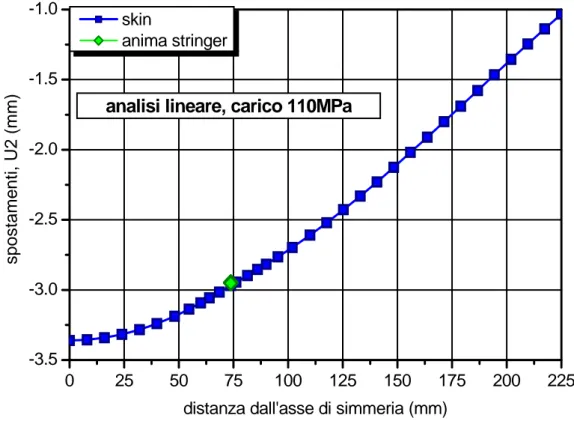

In figura 6.4a) è visualizzata la deformata del pannello ottenuta con un’analisi lineare: il fattore d’ingrandimento è stato posto uguale a quindici per una migliore visualizzazione del campo di spostamenti. Nelle figure 6.4b) e 6.4c) si riportano in funzione della distanza x dall’asse di simmetria i valori degli spostamenti, nella direzione normale al piano, e della tensione, nella direzione longitudinale, che si ottengono nella sezione di mezzeria del pannello applicando un carico di 110 MPa ed effettuando un’analisi geometrica lineare (è considerato positivo lo spostamento nel verso della normale alla faccia contenente gli irrigidimenti).

Figura 6.4b) – Spostamenti nella direzione normale al piano per il pannello non criccato

0 25 50 75 100 125 150 175 200 225 -3.5 -3.0 -2.5 -2.0 -1.5 -1.0 sp ostame nti, U2 (mm)

distanza dall'asse di simmeria (mm) skin

anima stringer

analisi lineare, carico 110MPa

0 25 50 75 100 125 150 175 200 225 0 20 40 60 80 100 120 si gma ZZ ( M Pa)

distanza dall'asse di simmetria (mm) skin

anima stringer

analisi lineare , carico 110 MPa

Figura 6.4c) – Tensione longitudinale per il pannello non criccato

Analisi non lineare

Nelle analisi non lineari, per modellare il comportamento del pannello durante il test di propagazione a fatica e di resistenza statica sono stati applicati due diversi valori di carico: il più basso per simulare la propagazione a fatica e quello maggiore per il carico statico a rottura.

Il carico applicato è stato calcolato in modo da ottenere nella sezione resistente dei valori di tensione pari a 110 MPa e 400 MPa.

Sono state analizzate tre condizioni: 1. pannello integro, carico 110 MPa;

2. pannello con difetto 2a = 110 mm, carico 110 MPa (nella sezione lorda); 3. pannello con difetto 2a = 110 mm, carico 400 MPa (nella sezione lorda).

Per una lunghezza di cricca pari a 110 mm il fronte di cricca si trova immediatamente prima dello stringer pad (figura 6.5): tale configurazione è stata scelta per simulare l’inizio del test di resistenza statica ed è stata sottoposta ad un carico massimo di 400 MPa nella sezione lorda per valutare le deformazione del pannello durante la prova.

vincolo di simmetria

fronte di cricca Figura 6.5) - Pannello con difetto di lunghezza 2a = 110 mm

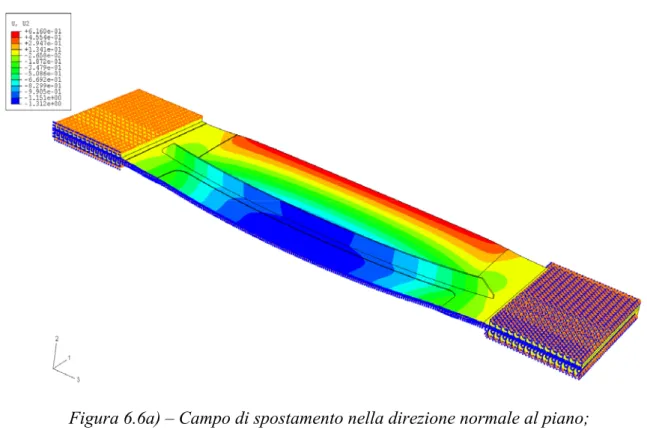

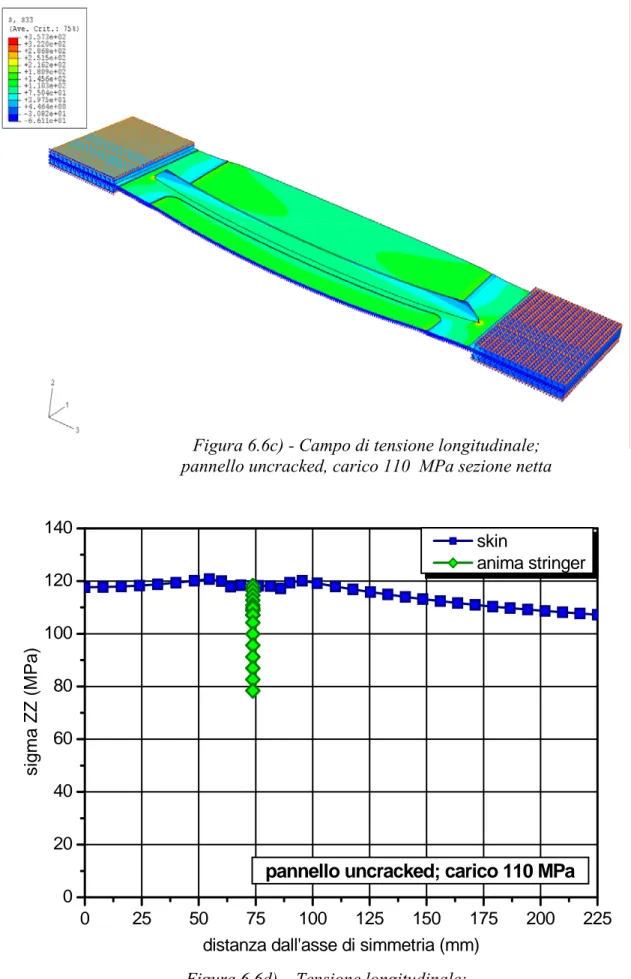

Per tutte le condizioni analizzate si riportano in funzione della distanza x dall’asse di simmetria i valori degli spostamenti, nella direzione normale al piano, e della tensione, nella direzione longitudinale, ottenuti nella sezione di mezzeria del pannello (è considerato positivo lo spostamento nel verso della normale alla faccia contenente gli irrigidimenti).

Per ogni condizione vengono visualizzati anche i campi di spostamento

(

figure 6.6a)-6.8 a))

e di tensione(

figure 6.6c)-6.8c))

nell’intero pannello. Per una migliore visualizzazione della deformata il fattore di ingrandimento è settato a quindici ad eccezione dell’ultima condizione in cui è posto pari a cinque.Condizione1: Pannello integro, carico 110 MPa;

Figura 6.6a) – Campo di spostamento nella direzione normale al piano; pannello uncracked, carico 110 MPa sezione netta

0 25 50 75 100 125 150 175 200 225 -2.6 -2.2 -1.8 -1.4 -1.0 -0.6 -0.2 0.2 0.6 1.0 1.4 spo s ta me nti , U2 ( m m)

distanza dall'asse di simmetria (mm)

skin

anima stringer

pannello uncracked; carico 110MPa

Figura 6.6b) – Spostamenti nella direzione normale al piano; pannello uncracked, carico 110 MPa sezione netta

Figura 6.6c) - Campo di tensione longitudinale; pannello uncracked, carico 110 MPa sezione netta

0 25 50 75 100 125 150 175 200 225 0 20 40 60 80 100 120 140 sig m a ZZ (MP a )

distanza dall'asse di simmetria (mm) skin

anima stringer

pannello uncracked; carico 110 MPa

Figura 6.6d) – Tensione longitudinale; pannello uncracked, carico 110 MPa sezione netta

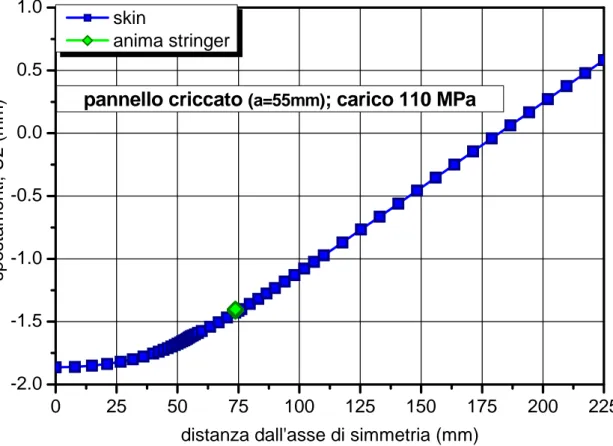

Condizione2: Pannello con difetto 2a=110 mm, carico 110 MPa (nella sezione lorda); 0 25 50 75 100 125 150 175 200 225 -2.0 -1.5 -1.0 -0.5 0.0 0.5 1.0 sp o s ta m e n ti , U2 ( m m)

distanza dall'asse di simmetria (mm) skin

anima stringer

pannello criccato (a=55mm); carico 110 MPa

Figura 6.7a) - Campo di spostamento nella direzione normale al piano; pannello cracked (a=55mm), carico 110 MPa sezione lorda

Figura 6.7b) – Spostamenti nella direzione normale al piano; pannello cracked (a=55mm), carico 110 MPa sezione lorda

Figura 6.7c) - Campo di tensione longitudinale; pannello cracked (a=55mm), carico 110 MPa sezione lorda

0 25 50 75 100 125 150 175 200 225 0 100 200 300 400 500 600 700 800

pannello criccato

(a=55mm); carico 110 MPa

s

igm

a Z

Z

(MPa)

distanza dall'asse di simmetria (mm) skin

anima stringer

Figura 6.7d) - Tensione longitudinale;

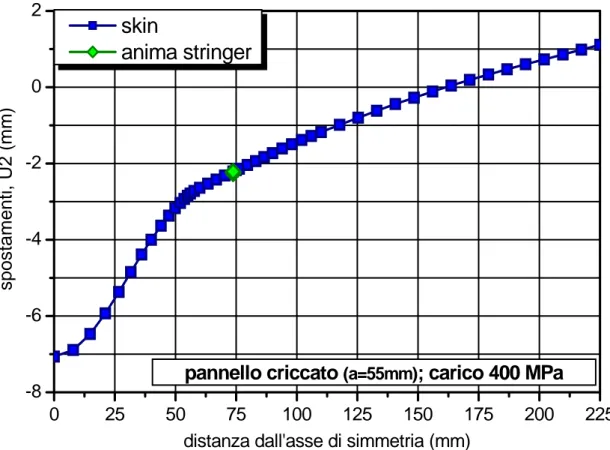

Condizione3: Pannello con difetto 2a=110 mm, carico 400 MPa (nella sezione lorda);

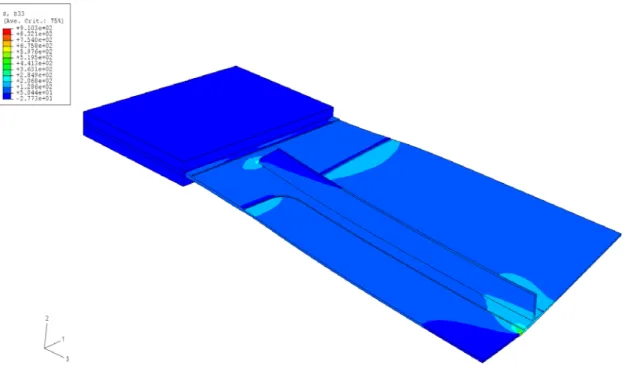

Figura 6.8a) - Campo di spostamento nella direzione normale al piano; pannello cracked (a=55mm), carico 400 MPa sezione lorda

0 25 50 75 100 125 150 175 200 225 -8 -6 -4 -2 0 2

pannello criccato

(a=55mm); carico 400 MPa

s pos ta ment i, U2 (m m)

distanza dall'asse di simmetria (mm)

skin

anima stringer

Figura 6.8b) – Spostamenti nella direzione normale al piano; pannello cracked (a=55mm), carico 400 MPa sezione lorda

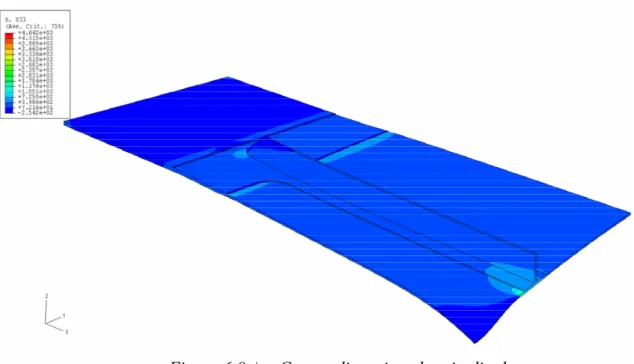

Figura 6.8c) - Campo di tensione longitudinale; pannello uncracked, carico 400 MPa sezione lorda

0 25 50 75 100 125 150 175 200 225 0 250 500 750 1000 1250 1500 1750 2000 2250 2500

pannello criccato (a=55mm); carico 400 MPa

sigma

ZZ (MP

a

)

distanza dall'asse di simmeria (mm) skin

anima stringer

Figura 6.8d) – Tensione longitudinale;

6.2.3 Conclusioni

Dai risultati ottenuti si può osservare che per tutte le condizioni di carico non si hanno tensioni di compressione nello stringer e gli spostamenti non sono eccessivi ad eccezione dell’ultima condizione.

Si può concludere affermando che:

• nei test di propagazione non sono necessari sistemi anti-bending;

6.3 Simulazioni del pannello integrale “High Speed Machined”

Per valutare il comportamento a fatica del pannello integrale HSM sono state inserite nel modello delle cricche di lunghezza 2a compresa tra 40 mm e 320 mm con l’ipotesi di fronte di cricca simmetrico rispetto al piano di simmetria longitudinale.

6.3.1 Descrizione del modello

Geometria del modelloPer la doppia simmetria del problema è stato sufficiente modellare solo un quarto dell’intero pannello: sono stati introdotti vincoli di simmetria rispetto ai piani di simmetria longitudinale e trasversale (figura 6.9).

vincolo di simmetria

piastra d’afferraggio

Figura 6.9 – Modello pannello “DaToN”

Materiale

Nell’analisi è stato utilizzato un materiale elastico lineare con caratteristiche meccaniche tipiche di una lega d’alluminio:

- E = 72000 MPa modulo di elasticità normale; -ν = 0.33 coefficiente di Poisson. Carico

È stato applicato un carico di pressione sulle facce superiori delle piastre d’afferraggio vincolate a scorrere solo nella direzione del carico (figura 6.10). Le piastre d’afferraggio hanno caratteristiche meccaniche tipiche dell’acciaio per simulare la rigidezza del sistema d’afferraggio meccanico.

Mesh

L’intero volume è stato partizionato (figura 6.9) per ottenere una mesh regolare nell’intera struttura: è stata realizzata una mesh strutturata con elementi ad otto nodi lineari brick implementati in ABAQUS, “C3D8” (figura 6.11).

Figura 6.11 - Mesh del modello

Figura 6.10 - Superficie di applicazione del carico

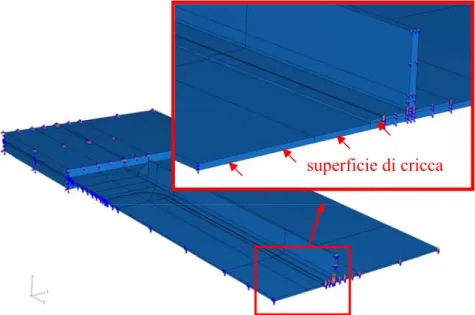

6.3.1.1 Introduzione delle cricche

Le cricche sono state inserite rilasciando il vincolo di simmetria rispetto al piano di simmetria trasversale e rendendo la superficie della cricca libera da vincoli.

A causa della presenza dell’irrigidimento che influenza notevolmente il campo di tensione residuo presente nella struttura e condiziona la geometria della cricca, sono state fatte delle approssimazioni nell’introdurre la cricca. Il fronte di cricca è stato assunto dritto e la superficie appartenente al piano di simmetria (figura 6.12). È stata adottata tale approssimazione che semplifica notevolmente la realizzazione del modello ed è ritenuta valida per un’analisi di prima approssimazione.

superficie di cricca

Figura 6.12 - Superficie di cricca

In prossimità del fronte di cricca la mesh è stata infittita: riducendo le dimensioni degli elementi si ottengono valori di spostamenti e forze utilizzati nella valutazione dello “strain energy release rate”, GI, e del fattore di concentrazione, KI, più corretti.

Sono stati inseriti sei elementi nello spessore dello skin e tre in quello del path in modo da avere (1)wi ≈ 0.33 mm. In prossimità del fronte del difetto è stata aumentata la discretizzazione

della mesh nel senso della larghezza per ottenere (2)∆ = 0.33 mm e realizzare elementi di forma quadrata che forniscono valori di forze e spostamenti più regolari (figura 6.13).

fronte di cricca

Figura 6.13 - Mesh del modello in prossimità del fronte di cricca (1)(w

i = lunghezza dell’elemento lungo il fronte di cricca);

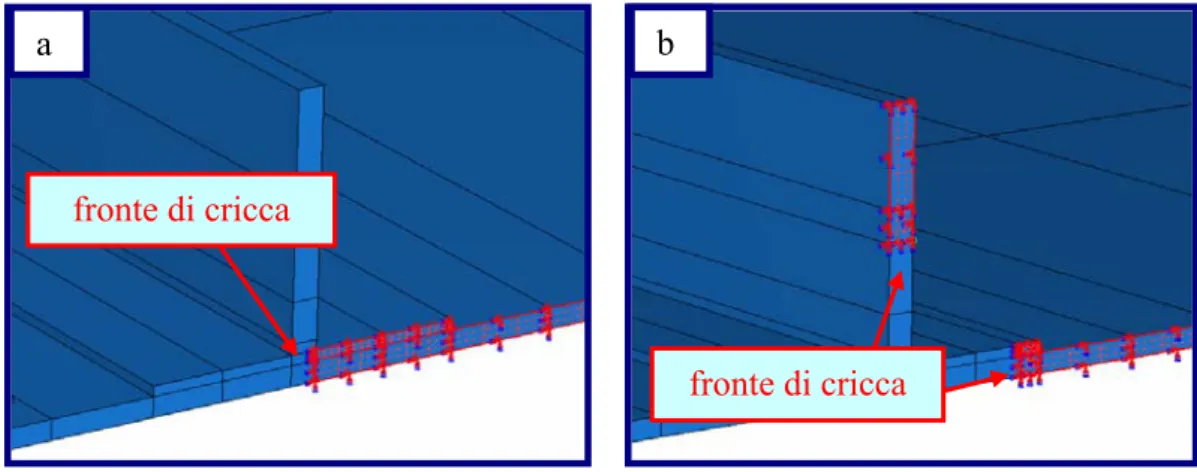

Per semilunghezze di cricca a superiori a 73.75(3)mm sono state ipotizzate due diverse configurazioni di difetto:

• il fronte di cricca è unico e attraversa l’intero irrigidimento: non appena il fronte di cricca oltrepassa l’anima dell’irrigidimento quest’ultimo si considera completamente rotto

(

figura 6.14a))

;• il fronte di cricca si separa in due fronti distinti e l’avanzamento della cricca nello spessore del pannello è pari a quello nell’anima dell’irrigidimento

(

figura 6.14b))

.b

fronte di cricca fronte di cricca

a

Figura 6.14 - Configurazioni del difetto

Nella figura 6.14 è evidenziata in rosso la parte di superficie ancora vincolata.

In entrambe le configurazioni la semilunghezza della cricca verrà indicata con “a”: “a” starà ad indicare la distanza tra il fronte di cricca che propaga nello spessore del pannello ed il piano di simmetria longitudinale (figura 6.15).

fronte di cricca

a

Figura 6.15 - Lunghezza di cricca “a”

6.3.2 Descrizione del metodo d’analisi

Per ogni lunghezza di cricca è stata effettuata un’analisi non lineare.

Come osservato precedentemente al punto 6.1.2, con un’analisi lineare si ottengono campi di tensioni e spostamenti che si discostano notevolmente da quelli calcolati analiticamente e dettati dall’esperienza.

In figura 6.16 è visualizzato il campo di tensione, sigmaZZ, in prossimità di un difetto di semilunghezza a = 65 mm.

Figura 6.16 - Risultati analisi FEM

6.3.2.1 Valutazione del coefficiente di concentrazione di tensione

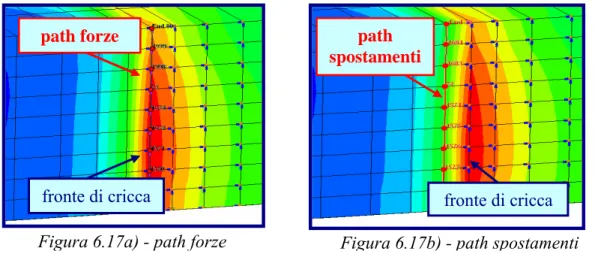

Per ogni configurazione di cricca sono stati estratti dall’output del programma i valori delle forze nodali lungo il fronte di cricca (path forze) e degli spostamenti nodali lungo la linea anteriore al fronte (path spostamenti); nelle figure 6.17a) e 6.17b) sono mostrati il path forze ed il path spostamenti.

Figura 6.17a) - path forze fronte di cricca

path forze

Figura 6.17b) - path spostamenti

path spostamenti

fronte di cricca

Figura 6.17 - Path

Nelle figura 6.18a) e 6.18b) sono graficati i valori delle forze e degli spostamenti nodali ottenuti per un difetto di semilunghezza a = 65 mm (lo zero sull’asse delle ascisse corrisponde

al punto del path appartenente alla faccia che non contiene l’irrigidimenti). 0.0 0.5 1.0 1.5 2.0 2.5 3.0 0.0080 0.0082 0.0084 0.0086 0.0088 0.0090 0.0092 0.0094 0.0096 0.0098 0.0100 0.0102 0.0104 spostamenti (mm) spessore (mm)

Figura 6.18a) - Spostamenti lungo il path “spostamenti nodali”

0.0 0.5 1.0 1.5 2.0 2.5 3.0 60 70 80 90 100 110 120 130 140 150 160 170 180 190 forze noda li spessore (mm)

Figura 6.18b) - Forze lungo il path “forze nodali”

I valori delle forze e degli spostamenti nodali, ricavati dall’output del programma per ogni lunghezza di cricca, vengono salvati in un file Excel [23] e utilizzati per il calcolo dello “strain energy release rate”, G. Il valore dello “strain energy release rate” è stato calcolato per ogni lunghezza di cricca e per ogni elemento disposto lungo il fronte utilizzando i relativi spostamenti e forze nodali, sulla base della relazione di Shivakumar:

2 1 G :=i C F νj 2 w ∆i j=1 ⎛ ⎞ j j ⋅ ⋅ ⎜ ⋅ ⋅ ⎟ ⎝ ⎠

∑

(6.1).Poiché gli elementi lungo il fronte hanno tutti la stessa larghezza i coefficienti C1 e C2

assumono sempre il valore ½ tranne che per gli elementi sulla superficie per cui uno dei due assume il valore 1 (vedi espressioni 4.3 e 4.4).

si è introdotto un coefficiente moltiplicativo α pari a 2 per tener conto della simmetria rispetto al piano di frattura:

K := G E αI I ⋅ ⋅ (6.2).

È stata utilizzata la relazione relativa allo stato di tensione piano poiché lo spessore del pannello è piccolo e quindi è stata ritenuta valida l’ipotesi di plane stress.

Dai valori del KI sono stati valutati i valori dei β secondo la seguente relazione:

KI β :=

σ π a⋅ (6.3)

in cui σ è il valore del carico applicato ed a la semilunghezza della cricca.

I valori di β ricavati dall’analisi agli elementi finiti per il pannello irrigidito saranno poi confrontati con il fattore di correzione di larghezza finita per lastra piana (figura 6.19) dovuto a Feddersen [15], che ha la seguente forma:

1 β := π a cos W ⎛ ⎞ ⎜ ⎟ ⎝ ⎠ (6.4). σ σ

Figura 6.19 – Lastra piana con cricca

Tale espressione è valida per rapporti a/W ≤ 0.35 ed ha un errore massimo di circa lo 0.3 %. Nel nostro caso l’espressione è valida per semilunghezze di cricca inferiori a 160 mm: per poter confrontare le due strutture è necessario avere la larghezza della lastra piana W uguale a quella del pannello irrigidito.

6.3.2.2 Valutazione del Kbending

Dall’analisi dell’andamento delle tensioni ottenute nell’anima dell’irrigidimento con l’analisi numerica

(

figura 6.6d))

e dal calcolo del baricentro della struttura (appendice D), si può riscontrare nel pannello irrigidito caricato con una pressione applicata sulla superficie degliafferraggi un’eccentricità. Tale eccentricità comporta una tensione aggiuntiva flessionale il cui valore si può ricavare dall’output del programma. Valutando le tensioni longitudinali dei nodi esterni superiori ed inferiori del pannello, indicate rispettivamente con σin e σout, si può

calcolare il valore della σmembranale, della σflessionale ed del Kbending tramite le seguenti relazioni:

out in membranale σ + σ σ := 2 (6.5); out in flessionale σ - σ σ := 2 (6.6); flessionale bending membranale σ K := σ (6.7).

Il valore del Kbending è stato valutato per ogni lunghezza del difetto: tale parametro risulta

particolarmente utile per esprimere la severità degli sforzi flessionali quando questi sono accoppiati ad uno sforzo membranale noto.

I valori di σin e σout sono stati valutati sui nodi esterni appartenenti al fronte di cricca, come

evidenziato in figura 6.20.

nodo

nodo fronte di

cricca

Figura 6.20 - Nodi esterni superiori ed inferiori del pannello

I valori del β e del Kbending costituiscono i fattori correttivi che verranno inseriti in Afgrow per

simulare l’effettiva condizione di carico del pannello irrigidito.

6.3.3 Analisi del comportamento a fatica

Per caratterizzare il comportamento a fatica del pannello integrale “High Speed Machined” sono state analizzate due condizioni di carico:

1. 80 MPa (nella sezione lorda), R=0.1; 2. 110MPa (nella sezione lorda), R=0.5.

modelli agli elementi finiti descritti rispettivamente in 6.2.2.1 e 6.2.2.2.

In figura 6.21 sono graficati in funzione della semilunghezza della cricca i valori del β relativi al pannello irrigidito ed alla lastra piana. Per il pannello sono stati graficati i valori ottenuti per fronte di cricca singolo e doppio (figura 6.14). Il valore del β, che varia nello spessore per la presenza del bending, verrà valutato sempre nella mezzeria.

0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 be ta a (mm)

pannello integrale (fronte di cricca doppio) pannello integrale (fronte di cricca singolo) lastra piana

carico 80MPa (nella sezione lorda)

Figura 6.21 - Valori di β per pannello integrale e per lastra piana

I valori ottenuti dall’analisi numerica per il pannello irrigidito si avvicinano a quelli ricavati analiticamente per la lastra piana soltanto per piccole lunghezze di cricca, con a minore di 40 mm. Dopo che il difetto supera tale dimensione iniziano a sentirsi gli effetti dell’irrigidimento ed i valori del β per il pannello integrale diventano minori rispetto a quelli della lastra piana e si riducono fino a raggiungere un valore di minimo. Per le due configurazioni di difetto il minimo valore si raggiunge a diverse lunghezze di cricca: per il fronte di cricca unico quando il difetto raggiunge il piede dell’irrigidimento

(

figura 6.22a))

e per il fronte di cricca doppio quando la cricca che propaga nello spessore del pannello supera lo spessore dell’anima dell’irrigidimento(

figura 6.22b))

. Oltre la condizione di minimo il β cresce molto rapidamente fino a che il difetto non raggiunge la dimensione di a = 101 mm, in corrispondenza della quale l’irrigidimento è completamente rotto in entrambe le configurazioni di difetto, e poi continua ad aumentare con un pendenza che si discostaleggermente da quello della lastra piana: quando il fronte di cricca è lontano dall’irrigidimento gli effetti di questo ultimo sono trascurabili ed il rateo di crescita del β per il pannello irrigidito si avvicina a quello della lastra piana.

b a

Figura 6.22 - Fronte di cricca in corrispondenza del β minimo

Nel grafico di figura 6.23 sono riportati i valori del Kbending per le diverse lunghezze di cricca e

per le due configurazioni di difetto.

0 20 40 60 80 100 120 140 160 -1.0 -0.8 -0.6 -0.4 -0.2 0.0 0.2 0.4 se con dary bendin g a (mm) fronte di cricca doppio fronte di cricca singolo

. Figura 6.23 - Kbending al variare della lunghezze di cricca a

Il valore del Kbending è trascurabile quando il fronte di cricca è lontano dall’irrigidimento, per

lunghezze di cricca a minori di 55 mm e maggiori di 100 mm l’effetto dell’irrigidimento è insensibile.

È interessante osservare come il segno del Kbending si inverte in corrispondenza della

lunghezza di cricca a = 76.25 mm, per fronte di cricca unico, e a = 101.25 mm, per fronte di cricca doppio: per tali valori la cricca attraversa l’intero irrigidimento e quindi il baricentro

del pannello si sposta.

Nelle simulazioni successive verrà analizzata solo la configurazione di difetto con fronte di cricca doppio: l’ipotesi di fronte di cricca unico viene scartata poiché in contrasto con la realtà sperimentale.

I valori del β ottenuti per le diverse condizioni di carico sono riportati nel grafico di figura 6.24. 0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 bet a a (mm) pannello (carico 80MPa) pannello (carico 110MPa) lastra piana

Figura 6.24 - Valori del β

per le due condizioni di carico (80 MPa e 110 MPa)

Per lunghezze di cricca superiori a 90 mm si ottengono valori leggermente diversi per le due condizioni di carico. Poiché i valori di β dipendono esclusivamente dalla geometria della struttura e non dalle condizioni di carico, la differenza può essere attribuita alla non linearità geometrica usata nell’analisi.

La non linearità geometrica è legata alla variazione nella geometria del modello durante l’analisi. Quando gli spostamenti sono elevati cambia la rigidezza della struttura e la direzione relativa di applicazione del carico.

In una analisi non lineare la soluzione si ottiene applicando il carico desiderato gradualmente, per incrementi, ed ad ogni incremento si calcola la configurazione d’equilibrio; al variare del carico si ottengono soluzioni diverse poiché a diversi carichi corrisponde una diversa deformata ed una diversa matrice di rigidezza.

a diverse sollecitazioni si ottengono moltiplicando semplicemente la soluzione lineare per il carico; ciò comporta valori di β coincidenti come si può osservare anche dal grafico di figura 6.25 in cui sono riportati i risultati ottenuti con un’analisi lineare per diversi valori del carico.

0 20 40 60 80 100 120 140 160 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 beta a (mm) lastra piana

pannello integrale (carico 80 MPa) pannello integrale (carico 110 MPa)

analisi lineare

Figura 6.25 - Valori di β ottenuti per le due condizioni di carico con un analisi lineare

Sebbene da un’analisi lineare si ottengono valori di tensioni e spostamenti che si discostano eccessivamente da quelli dettati dall’esperienza e calcolati analiticamente con la teoria delle travi (vedi capitolo 6.1.2), sono state comunque effettuate delle simulazioni per vedere di quanto i valori di β ottenuti si differenziano da quelli ricavati con un’analisi non lineare. In figura 6.26 sono graficati i valori del β ottenuti con le due analisi: le differenze, trascurabili per piccole lunghezze di cricca, diventano significative quando le dimensioni del difetto diventano maggiori di 90 mm.

Per elevate lunghezze del difetto si ottiene anche un diverso andamento del β: mentre con un’analisi non lineare i valori del β per il pannello irrigidito divergono da quelli della lastra piana al propagare del difetto, con un’analisi lineare si ottiene una pendenza simile. Tale disuguaglianza è ancora più evidente se si calcolano dei “beta equivalenti” in cui si tiene conto del sovraccarico dovuto alla rottura dell’irrigidimento. Infatti, volendo ricondurre il nostro pannello ad un lastra piana, è necessario considerare che, al propagare della cricca nell’irrigidimento, la sezione resistente si riduce e la parte di carico sopportata dall’irrigidimento si scarica sullo spessore del pannello (in Appendice E sono riportati i

calcoli per la valutazione del “beta equivalente”).

Bisogna osservare che i “beta equivalenti” non hanno nessuno significato fisico e sono stati introdotti solo per effettuare un confronto tra il pannello irrigidito e la lastra piana.

0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 beta a (mm) lastra piana

pannello integrale (analisi lineare) pannello integrale (analisi non lineare)

carico 80MPa

Figura 6.26 - Valori di β: analisi non lineare e lineare

0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 bet a a (mm) lastra piana

lastra piana equivalente (analisi lineare) lastra piana equivalente(analisi non lineare) carico 80MPa

Figura 6.27 - Valori di β per lastra equivalente

convergono ai valori del fattore di correzione di larghezza finita per lastra piana. Tali risultati sembrerebbero avvicinarsi maggiormente alla realtà: per elevati valori di a ci si aspetterebbe un comportamento del pannello simile a quello della lastra piana ipotizzando gli effetti dell’irrigidimento trascurabili. Tale ipotesi non può però essere convalidata poiché il campo di tensione ottenuto con un’analisi lineare si discosta notevolmente da quello reale.

Un ulteriore confronto tra i risultati ottenuti con un’analisi lineare e non lineare verrà fatto per la stima della velocità di propagazione e della vita a fatica.

Per poter confrontare la velocità di propagazione e i cicli a fatica è necessario valutare anche il Kbending.

I valori del Kbending ottenuti con un’analisi lineare sono confrontati in figura 6.28 con quelli

ottenuti precedentemente con un’analisi non lineare.

Figura 6.28 - Secondary bending per analisi lineare e non lineare

0 20 40 60 80 100 120 140 160 -0.3 -0.2 -0.1 0.0 0.1 0.2 0.3 0.4 K be nd ing a (mm) analisi lineare

analisi non lineare

Per lunghezze del difetto a maggiori di 90 mm i valori del Kbending ottenuti con un’analisi

lineare sono maggiori: in un’analisi lineare il carico viene applicato sulla struttura indeformata e questo comporta una maggiore eccentricità nella struttura.

I valori del β e del Kbending, valutati per le diverse lunghezze di cricca e condizioni di carico,

verranno inserite successivamente in Afgrow per valutare la propagazione e la vita a fatica del pannello irrigidito.

6.4 Simulazioni del pannello “Laser Beam Welding”

Per l’analisi del pannello irrigidito saldato laser, si è cercato di modellare con il codice di calcolo ABAQUS, il processo di saldatura.

Per poter simulare il processo di saldatura ed ottenere un campo di tensione residuo è stato necessario effettuare un’analisi termomeccanica: al pannello è stato assegnato un particolare campo di temperatura in modo da ottenere un campo di tensione residuo simile a quello ottenuto in seguito alla saldatura laser.

Le condizioni di vincolo e di carico applicate sono uguali a quelle descritte precedentemente per il pannello integrale “High Speed Machined” (par. 6.2.1).

6.4.1 Analisi termica

Per ottenere un campo di tensione residuo il più possibile vicino a quello reale, il pannello è stato suddiviso in più parti ed alle facce di ogni singola partizione è stato attribuito un particolare valore di temperatura (figura 6.29).

vincoli di simmetria

Figura 6.29 - Vincoli di simmetria e partizioni

Alle facce opposte di una stessa partizione sono stati assegnati diversi valori di temperatura per ottenere diversi valori di tensione e riprodurre la leggera flessione dovuta al processo di saldatura (nello spessore l’andamento della temperatura è stato posto variabile linearmente). Per effettuare un’analisi termica è necessario specificare la conducibilità, la densità ed il calore specifico del materiale (per tali caratteristiche sono stati scelti dei valori tipici delle leghe d’alluminio).

È stata realizzata una mesh della struttura simile a quella realizzata per il pannello HSM con sei elementi nello spessore dello skin e tre in quello del pad (6.2.1- Mesh).

È stata effettuata un’analisi “heat transfer” che permette di simulare il processo di trasferimento di calore. Sono stati utilizzati degli elementi ad otto nodi lineari brick heat

trasfer implementati in ABAQUS, “DC3D8”.

Il campo di temperatura riportato in figura 6.30 costituisce l’output dell’analisi termica.

Figura 6.30 - Campo di temperature

6.4.2 Analisi meccanica

Con l’analisi meccanica si valuta il campo di tensione dovuto alla presenza di un campo di temperatura non uniforme, all’introduzione della cricca ed alla successiva applicazione del carico.

Il materiale elastico lineare utilizzato ha caratteristiche meccaniche uguali a quelle del pannello integrale HSM ed un coefficiente di espansione termica tipico delle leghe

d’alluminio (α = 2.45e-05m CµmD ): è stato necessario specificare tale proprietà per poter valutare

il campo di tensione residuo dovuto all’introduzione del campo di temperatura non uniforme. Poiché il campo di temperatura viene importato dall’output dell’analisi termica, la mesh della struttura è identica a quella realizzata per l’analisi termica.

L’analisi meccanica è stata suddivisa in quattro step: 1. inizial: si fissano i vincoli di simmetria:

2. residual stress: si valuta il campo di tensione residuo; 3. crack: si inserisce la cricca;

4. carico: si applica il carico. Step 1

Nel primo step vengono fissati i vincoli di simmetria rispetto ai piani di simmetria longitudinale e trasversale (figura 6.29).

Step 2

Nel secondo step viene valutato il campo di tensione residuo che si ottiene in seguito all’introduzione del campo di temperatura ricavato dall’output dell’analisi termica.

visualizzazione della deformata è stato utilizzato un fattore di amplificazione pari a trentacinque per evidenziare la flessione presente nel pannello, dovuta al processo di saldatura).

Figura 6.31 - Campo di tensione longitudinale residua

Il valore delle tensioni residue è stato ricavato da dati sperimentali già esistenti e relativi ad un pannello integrale a tre irrigidimenti saldati laser [24]. Il campo di tensione residuo ottenuto con il processo di saldatura laser è proporzionale al modulo d’elasticità del materiale. È stato possibile utilizzare tali risultati poiché relativi ad un pannello realizzato in alluminio e quindi con caratteristiche meccaniche simili a quelle del pannello “DaToN”.

In figura 6.32 è riportato il campo di tensione residua ottenuto numericamente e sperimentalmente: si è riusciti a riprodurre un campo di tensione residuo simile a quello reale. Come osservato precedentemente, il campo di tensione è diverso sui due lati del pannello (in figura 6.32 è indicato con “front” la faccia che contiene gli irrigidimenti).

0 25 50 75 100 125 150 175 200 225 -40 -20 0 20 40 60 80 100 120 si gma ZZ (MPa )

distanza dall'asse di simmetria (mm)

dati sperimentali (front side)

dati numerici (front side)

dati sperimentali (back side)

dati numerici (back side)

Le differenze che si hanno per distanze dall’asse di simmetria comprese tra 150 mm e 200 mm sono dovute alla diversa geometria delle strutture: la struttura di riferimento ha in corrispondenza di tali valori un altro irrigidimento.

Step3

Allo step3 vengono inserite le cricche rilasciando il vincolo di simmetria trasversale. Sono stati inseriti difetti con semilunghezza a compresa tra 20 mm e 130 mm.

In figura 6.33 è graficata la ridistribuzione del campo di tensione residuo che si ottiene su entrambe le facce del pannello al propagare del difetto.

0 25 50 75 100 125 150 175 200 225 -140 -120 -100 -80 -60 -40 -20 0 20 40 60 80 100 120 140 a=20 mm a=55 mm a=78 mm a=92 mm a=101.25 mm a=130 mm si gm a Z Z (M P a )

distanza dall''asse di simmetria (mm)

front side 0 25 50 75 100 125 150 175 200 225 -140 -120 -100 -80 -60 -40 -20 0 20 40 60 80 100 120 140 sigmaZZ (MPa)

distanza dall'asse di simmetria (mm)

a=20 mm a=55 mm a=78 mm a=92 mm a=101.25 mm a=130 mm back side

Figura 6.33 - Tensioni residue al propagare del difetto

Il campo di tensione varia al propagare del difetto e diventa trascurabile quando il fronte di cricca è lontano dall’irrigidimento, per lunghezze a maggiori di 130 mm.

Per valutare l’effetto del campo di tensione residuo sono stati calcolati anche i “KI residui”, indicando con questi i valori del fattore di concentrazione degli sforzi che si ottengono dopo l’introduzione del campo di tensione residuo e prima dell’applicazione del carico esterno.

Il campo di tensione residuo ha un effetto benefico fino a lunghezze di cricca a minori di 60 mm e si annulla intorno a valori di a = 130mm.

I valori del “KI residui” sono stati ricavati dal valore dello “strain energy release rate” calcolato con il metodo “3D VCCT” (par. 4.1).

0 20 40 60 80 100 120 140 -300 -200 -100 0 100 200 300 KI redi dui ( M Pa(m )^ 0. 5) a (m m ) KI residui Figura 6.34 – KI residui Step4

Allo step4 viene applicato il carico. Il pannello è stato sollecitato con un carico di pressione di 80 MPa applicato sulle facce superiore degli afferraggi come nel caso del pannello integrale HSM (figura 6.2).

Nella figura 6.35 è mostrato il campo di tensione che si ottiene alla fine di ogni step nella sezione di mezzeria del pannello (nell’esempio di figura è stata inserita una cricca di lunghezza a = 65 mm). 0 25 50 75 100 125 150 175 200 225 -100 -50 0 50 100 150 200 250 300 350 400 450 500 550 sigma ZZ (MP a )

distanza dall'asse di simmetria (mm) step2: tensioni residue

step3: introduzione della cricca step4: applicazione del carico

Per tutte le lunghezze di cricca sono stati calcolati i valori del β e del Kbending ottenuti al

termine della fase di carico (4° step), sia con un’analisi lineare che non lineare. I valori sono riportati rispettivamente in figura 6.36 e 6.37.

0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 be ta a (mm) lastra piana

pannello laser (analisi lineare)

pannello laser (analisi non lineare)

carico 80 MPa

Figura 6.36 - Valori del β ottenuti al termine della fase di carico, per pannello saldato laser

0 20 40 60 80 100 120 140 -0.3 -0.2 -0.1 0.0 0.1 0.2 0.3 0.4 se c o nd ary b e n d ing a (mm) analisi lineare analisi non lineare

Figura 6.37 - Valori del Kbending ottenuti al termine della fase di carico,

Il campo di tensione residuo di compressione riduce notevolmente i valori dei β che sono minori rispetto a quelli della lastra piana anche per piccole lunghezze di cricca.

Nelle figure 6.38 e 6.39 vengono confrontati i valori del β e del Kbending, per il pannello

integrale “High Speed Machined” e “Laser Beam Welding”, ottenuti con un’analisi non lineare. 0 20 40 60 80 100 120 140 160 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 bet a a (mm) pannello integrale pannello laser lastra piana carico 80MPa Figura 6.38 - Valori di β 0 20 40 60 80 100 120 140 160 -0.10 -0.05 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 s e c ondary bending a (mm) pannello integrale pannello laser

6.4.3 Conclusioni

La presenza di un campo di tensione residuo condiziona notevolmente il comportamento del pannello saldato laser. I valori del campo residuo di compressione rendono i valori del β minori rispetto a quelli relativi al pannello HSM. Tale effetto si inverte dopo che la cricca raggiunge la lunghezze di a = 65 mm: questo comportamento è dovuto al campo di tensione residuo che, al propagare del difetto, passa da compressione a trazione. (figura 6.33).

Dal grafico del Kbending è possibile valutare l’entità della flessione dovuta alla saldatura laser:

al propagare del difetto si ha la ridistribuizione delle tensioni e, per lunghezze di cricca a superiori a 80 mm, l’annullamento della flessione dovuta alla saldatura.

Nel prossimo paragrafo verranno effettuate delle simulazioni con il codice di calcolo Afgrow, per valutare gli effetti dell’irrigidimento e del campo di tensione residuo sulla vita a fatica del pannello irrigidito integrale.

6.5 Valutazione della propagazione del difetto per il pannello

“DaToN”

La valutazione della propagazione per il pannello “DaToN” è stata eseguita in Afgrow introducendo i fattori correttivi calcolati con le precedenti analisi numeriche agli elementi finiti (par. 6.2 e 6.3).

Per simulare il comportamento del pannello irrigidito è stato necessario introdurre i due fattori correttivi: il β ed il Kbending; solo tenendo conto di questi effetti si riesce a simulare l’effettiva

condizione di carico del pannello integrale.

Nelle presenti simulazioni verranno individuate anche le differenze che si ottengono inserendo all’interno del codice i fattori correttivi ottenuti eseguendo un analisi agli elementi finiti lineare e non lineare.

6.5.1 Simulazione di propagazione nel pannello “High Speed Machined”

6.5.1.1 Materiale ed equazione risolutivaPer il problema in esame si è scelto di utilizzare tra i vari modelli disponibili all’interno del codice Afgrow quello basato sull’equazione d’accrescimento della cricca denominata “NASGRO equation”: i termini di tale equazione sono stati sviluppati da Forman e Newman alla NASA, de Koning al NLR e Henriksen all’ESA;

il rateo di accrescimento è implementato come segue: p ∆Kth 1 - n da := C 1 - f ∆K ∆K q dN 1 - R Kmax 1 - Kcrit ⎛ ⎞ ⎜ ⎟ ⎡⎛ ⎞ ⎤ ⎝ ⋅⎢⎜ ⎟⋅ ⎥ ⋅ ⎝ ⎠ ⎣ ⎦ ⎛ ⎞ ⎜ ⎟ ⎝ ⎠ ⎠ (6.8), dove C, n, p e q sono ricavati dal database del materiale.

La funzione di apertura della cricca f è definita come:

op max K f := K max(R, A0 + A1·R + A2·R 2 + A 3·R3) R≥0.

I valori dei coefficienti Ai si ricavano dalle espressioni riportate nell’Appendice B.

Per un carico ad ampiezza costante, se si pongono p e q uguali a zero, l’espressione degenera nell’equazione di Paris corretta con l’effetto di chiusura dell’apice. Se il materiale non mostra un significativo effetto di “crack closure” la funzione di apertura della cricca può essere trascurata ponendo Kop = Kmin: in questo caso l’equazione si riduce esattamente all’equazione

di Paris,

da n

:= C ∆K

dN ⋅ (6.8).

Il materiale attribuito alla struttura è stato scelto tra quelli presenti nel database:

è stata utilizzata una lega d’alluminio della serie 7xxx, tipica delle costruzioni aeronautiche, con le seguenti caratteristiche meccaniche:

modulo di Young. E 71705.5 MPa

rapporto di Poisson, Nu 0.33

tensione di snervamento, YLD 434.37 MPa

tenacità a frattura (stato piano di deformazione), KIc 47.25 MPa m

tenacità a frattura (stato piano di tensione), KI 94.5 MPa m

tenacità a frattura effettiva, KIe 65.93 MPa m

AK 1 BK 1

Figura 6.40 – Tabella delle caratteristiche meccaniche del materiale della serie 7xxx.

Lo scopo della presente analisi è quello di valutare e confrontare i cicli a fatica e la velocità di propagazione ottenuti per lastra piana e per pannello irrigidito e quindi la scelta del materiale non è determinante.

6.5.1.2 Geometria del modello e del difetto

Tra i modelli classici di difetto con soluzione standard la geometria scelta è quella della doppia cricca sul bordo del foro (“double through crack at hole”) con fronte di cricca dritto, riportata in figura 4.41. Tale modello è stato scelto tenendo conto della preparazione effettuata sul pannello “DaToN” prima dell’inizio della prova a fatica.

Il foro ha un diametro Ф = 4 mm e la dimensione iniziale del difetto C è stata posta uguale ad 8 mm; la lastra piana ha una larghezza W = 450 mm ed uno spessore t = 2 mm: tali valori sono uguali alla larghezza ed allo spessore del pannello irrigidito “DaToN”.

C

φ

Figura 6.41 - Geometria del modello e del difetto

Nella definizione della geometria sono stati specificati anche i livelli di sollecitazione: sono stati inseriti i valori del Kbending per tener conto della flessione secondaria presente nella

struttura e valutata con l’analisi FEM. Dal grafico di figura 6.28 si osserva che il valore del Kbending cambia al variare della lunghezza di cricca mentre in Afgrow è possibile inserire

soltanto un valore costante; per ovviare a tale problema l’analisi è stata suddivisa in più steps: in ogni step il difetto viene fatto propagare tra due lunghezza di cricca stabilite e coincidenti con quelle analizzate nell’analisi FEM ed il Kbending viene posto uguale al valore medio tra i

valori del Kbending ottenuti per la lunghezza di cricca iniziale e finale di ogni incremento.

Nell’Appendice C sono riportati per ogni simulazione e per ogni step i corrispettivi valori del Kbending.

6.5.1.3 Ciclo di carico

Sono state analizzate due diverse condizioni di carico: per entrambe le configurazioni è stato selezionato uno ciclo di carico ad ampiezza costante con valori del carico massimo pari a 80 MPa e 110 MPa e un rapporto tra tensione minima e massima, R, rispettivamente pari a 0.1 e 0.5. All’interno del codice il livello di carico è indicato come SMF (“Stress Multiplication Factor”) ed è pari alla tensione membranale a cui è soggetto il provino; il rapporto tra la tensione di flessione e trazione è stato specificato precedentemente al punto 6.4.1.2.

6.5.1.4 Modelli di ritardo, fattori beta correttivi e tensioni residue

Per simulare il comportamento del pannello irrigidito con le condizioni di carico descritte al punto precedente, non è necessario inserire modelli di ritardo o tensioni residue ma è sufficiente inserire i fattori di correzione geometrica per la lastra piana.

6.5.1.5 Risultati

Per valutare l’effetto dell’irrigidimento, nelle figure seguenti vengono graficati i valori della velocità di propagazione della cricca e dei cicli a fatica ottenuti per il pannello integrale “High Speed Machined” e per la lastra piana.

Per ogni condizione di carico sono state eseguite due diverse simulazioni inserendo i valori del β e del Kbending ottenuti con un’analisi agli elementi finiti lineare e non lineare.

0 20 40 60 80 100 120 140 160 180 10-4 10-3 10-2 10-1 100

carico 80MPa, R=0.1; mat 7475-T7351 L-T

da/ dN (m m /c ic li) a (mm) analisi lineare

analisi non lineare piastra

Figura 6.42a) - Velocità di propagazione (1)

0 10000 20000 30000 40000 50000 60000 0 20 40 60 80 100 120 140 160 180

carico 80MPa, R=0.1; mat 7475-T7351 L-T

a (

m

m)

cicli a fatica analisi lineare

analisi non lineare lastra piana

0 20 40 60 80 100 120 10-4 10-3 10-2 10-1 100

carico 110MPa, R=0.5; mat 7475-T7351 L-T

da/dN (mm/

cicli

)

a (mm)

analisi lineare analisi non lineare piastra

Figura 6.43a) - Velocità di propagazione (2)

0 10000 20000 30000 40000 50000 60000 0 20 40 60 80 100 120

carico 110MPa, R=0.5; mat 7475-T7351 L-T

a (mm)

cicli a fatica pannello integrale (analisi lineare)

pannello integrale (analisi non lineare)

lastra piana

Figura 6.43b) - Cicli a fatica (2)

6.5.1.6 Conclusioni

Dai grafici di figura 6.42a) e 6.43a), si può osservare una lieve riduzione della velocità di propagazione, quando la cricca è vicina all’irrigidimento. Sebbene ci sia un effetto benefico dell’irrigidimento, la vita a fatica del pannello irrigidito e minore rispetto a quello della lastra

piana. Tale comportamento potrebbe essere attribuito all’errore numerico. Per piccole lunghezze di cricca, quando il fronte è lontano dall’irrigidimento e gli effetti di quest’ultimo sono trascurabili, i valori di β dovrebbero essere uguali a quelli ottenuti per lastra piana. Con l’analisi numerica, invece, si ottengono valori di β maggiori per il pannello irrigidito. Tale risultato condiziona notevolmente la vita a fatica in quando la maggior parte dei cicli vengono consumati per piccole lunghezze di cricca.

Soltanto con le prove sperimentali che verranno effettuate in seguito si riuscirà a comprendere

vare che

5.2 Simulazione di propagazione del difetto per il pannello saldato laser

dello,

i valori del Kbending e dei β ottenuti con

44a) meglio tale fenomeno ed individuare eventuali limiti del modello agli elementi finiti.

Per quando riguarda le differenze tra l’analisi lineare e non lineare è possibile osser

queste sono trascurabili per quanto riguarda la velocità di propagazione e minime per la vita a fatica. Per una prima stima è quindi sufficiente realizzare un’analisi lineare in quanto offre risultati molto simili a quelli che si possono ottenere con un’analisi non lineare ma con tempi di calcolo notevolmente inferiore.

6.

Per la simulazione in Afgrow del pannello saldato laser sono stati utilizzati lo stesso mo lo stesso materiale e la stessa equazione risolutiva adottati per il caso del pannello integrale HSM (6.4.3). Per tener conto delle tensioni residue e del bending dovuti al processo di saldatura sono stati inseriti gli opportuni valori del β e del Kbendig, ricavati dall’analisi FEM.

Per il pannello saldato laser è stata analizzata una sola condizione di carico: è stato selezionato uno spettro ad ampiezza costante con valore del carico massimo pari a 80 MPa ed un rapporto tra tensione minima e massima pari a 0.1.

Sono state eseguite due diverse simulazioni inserendo

un’analisi non lineare e lineare. I valori del β e del Kbending sono riportati in Appendice C.

La velocità di propagazione e i cicli a fatica sono riportati rispettivamente nelle figure 6. e 6.44b).

0 20 40 60 80 100 120 140 1E-4 1E-3 0.01 0.1 1

carico 80MPa, R=0.1; mat 7475-T7351 L-T

d

a

/dN (mm/cicl

i)

a (mm)

pannello laser (analisi lineare)

pannello laser (analisi non lineare)

piastra

Figura 6.44a) – Velocità di propagazione

0 10000 20000 30000 40000 50000 60000 70000 80000 0 20 40 60 80 100 120 140 160 180 a (mm) cicli a fatica pannello saldato laser (analisi lineare) pannello saldato laser (analisi non lineare) lastra piana

carico 80MPa, R=0.1; mat 7475-T7351 L-T

Figura 6.44b) – Cicli a fatica

Dai risultati ottenuti, si può osservare come il campo di tensione residuo abbia un notevole effetto benefico sulla struttura. Le tensioni residue di compressione riducono notevolmente la velocità di propagazione del pannello con un notevole incremento della vita a fatica.

Anche per questo modello le differenze tra l’analisi lineare e non lineare sono minime.

risultati ottenuti per il pannello saldato laser, per il pannello high speed machined e per la lastra piana. 0 20 40 60 80 100 120 1E-4 1E-3 0.01 0.1 1

carico 80 MPa, R=0.1; mat 7475-T7351 L-T

da/dN (mm/c

icli)

a (mm)

pannello integrale saldato laser pannello integrale hsm

lastra piana

Figura 6.45b) – Velocità di propagazione

0 20000 40000 60000 80000 0 20 40 60 80 100 120 140 160 180 a ( mm) cicli a fatica pannello integrale saldato laser lastra piana

pannello integrale hsm

carico 80 MPa, R=0.1; mat 7475-T7351 L-T

Figura 6.45b) – Cicli a fatica

Dalle figure si riesce ad individuare facilmente l’effetto benefico della saldatura che condiziona notevolmente il comportamento del pannello integrale.

6.6 Conclusioni

I risultati ottenuti dalle analisi numeriche permettono di descrivere in linea generale il comportamento dei pannelli integrali. È possibile individuare un lieve effetto di ritardo sulla velocità di propagazione dovuto alla presenza dell’irrigidimento. Tale effetto è però limitato ad un breve intervallo e non comporta notevoli vantaggi poiché sopraggiunge ad elevate lunghezze di cricca quando la struttura è ormai vicino al punto di rottura.

Per quando riguarda il pannello saldato laser, si sono ottenuti dei risultati che permettono di individuare gli effetti sulla propagazione dovuti alla presenza del campo di tensione residuo. Per poter verificare i risultati ottenuti dall’analisi numerica è però necessario effettuare delle prove sperimentali. Solo effettuando dei test sui pannelli è possibile individuare eventuali limiti dei modelli agli elementi finiti e descrivere in maniera completa e corretta il comportamento della struttura.