5 Modello con elementi finiti della

saldatura laser

5.1 Premessa

Nei giunti saldati per sovrapposizione l'individuazione di un parametro tensionale per l'analisi di fatica è un problema aperto a causa della complessità del campo di tensione. Tale parametro dovrebbe inoltre consentire la correlazione della vita a fatica di un componente strutturale, in generale complesso, con quella di provini di geometria semplice, facilmente caratterizzabili a fatica sperimentalmente.

La tensione strutturale (structural stress, σS) è un parametro di tensione locale frequentemente utilizzato per l'analisi di fatica di strutture saldate, che ha dato ottimi risultati nel caso degli spot elettrici. A parità di efficacia, il metodo della tensione strutturale risulta operativamente più semplice di altre tecniche, basate ad esempio sulle concentrazioni di tensione locali o sulla meccanica della frattura (fattore di intensificazione degli sforzi) che richiedono in un caso la dettagliata conoscenza della geometria della saldatura e del comportamento del materiale e nell'altro accurate modellazioni agli elementi finiti, applicabili a strutture complesse solo con alti costi computazionali.

La tensione strutturale è definita come una tensione valutata sul bordo della saldatura sopprimendo la singolarità nel campo tensionale. I metodi per eliminare la singolarità possono essere diversi, a seconda che la tensione sia calcolata analiticamente o numericamente; la tensione di riferimento può essere una componente di tensione o una tensione equivalente. Nella sua determinazione non si tiene conto né degli effetti della saldatura (tensioni residue, alterazioni termiche) né di comportamenti elasto-plastici del materiale (il materiale è supposto lineare). Nel caso attuale di calcolo a fatica, la tensione strutturale è intesa come tensione equivalente nel senso di Von Mises calcolata sul bordo della saldatura.

Il parametro tensionale per l'analisi di fatica è la tensione strutturale critica σScr, ovvero il valore massimo della tensione strutturale sul bordo della saldatura, il punto in cui si ha tale massimo è detto punto critico (hot-spot).

Nel presente capitolo si descrive il procedimento con cui è stata calcolata la tensione strutturale sui provini tensile-shear e sui pannelli tramite il metodo degli elementi finiti. L'analisi dei risultati è svolta nei Capitoli 3 e 4, rispettivamente per i provini e per i pannelli, ai quali si rimanda per la trattazione.

5.2 Schematizzazione con elementi finiti della

saldatura laser

Gli schemi adottati per rappresentare numericamente la saldatura laser sono due: lo

schema misto e lo schema rigido. Il primo è utilizzato per la determinazione delle

tensioni locali e, in particolare, per ricavare le tensioni strutturali; il secondo è impiegato per simulare la saldatura in termini di rigidezza, per la valutazione preliminare degli stress e per simulare la saldatura laser continua.

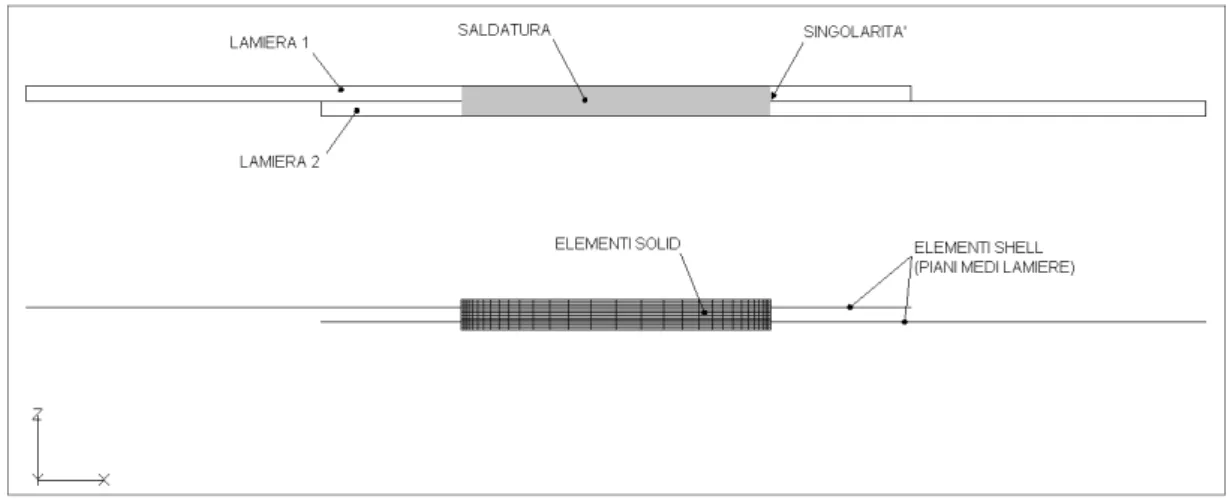

Schema misto

Lo schema misto riprende lo schema proposto da Radaj in [8] per la valutazione della tensione strutturale su saldature a punti: il nocciolo di saldatura è rappresentato con elementi solid mentre le lamiere sono sostituite da elementi shell giacenti sui piani medi, come illustrato in Figura 5-1. La connessione tra elementi shell ed elementi solid avviene esattamente in corrispondenza della singolarità nel campo tensionale che, in questo modo, non viene percepita né dagli uni né dagli altri. La singolarità è quindi rimossa, come richiesto dalla definizione di tensione strutturale.

Figura 5-1 − Schema misto per la modellazione della saldatura laser. Lo schema riprende quello

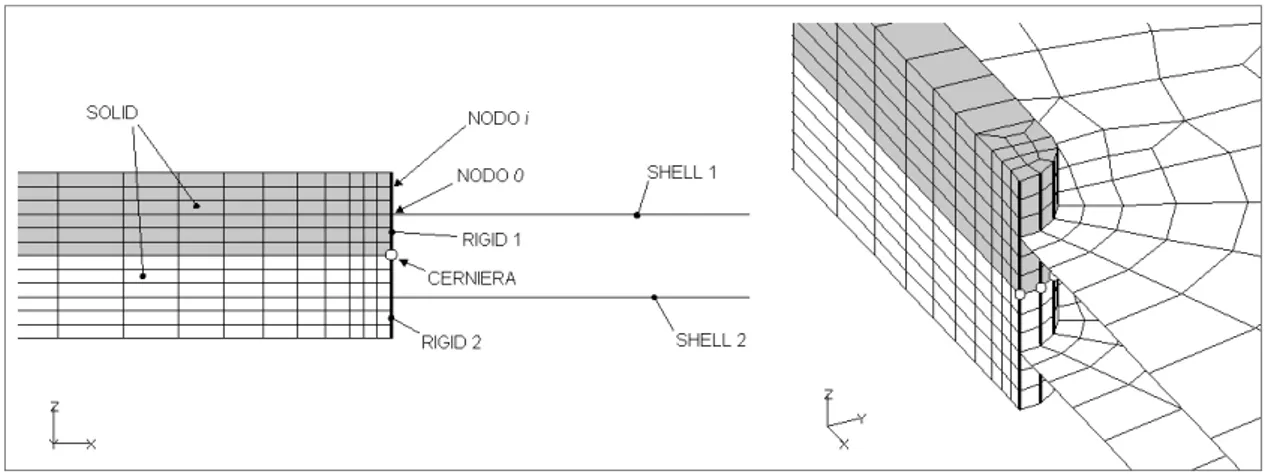

Poiché gli elementi solid non possiedono i g.d.l. rotazionali, è necessario ripristinare la congruenza delle rotazioni trasferendo in altra maniera le rotazioni shell al nocciolo solido. In [8], Radaj propone di incastrare i nodi shell e i nodi solid (appartenenti alla stessa lamiera) su una leva rigida incernierata sul bordo della saldatura come schematizzato in Figura 5-2. Ogni cerniera collega tra loro due leve rigide, una per lamiera. Questo schema di connessione equivale ad imporre le seguenti relazioni cinematiche tra i g.d.l. dei nodi solid (i) ed i g.d.l. del nodo shell (0):

TX(i) = TX(0) + ∆Z(i)·RY(0) ; TY(i) = TY(0) − ∆Z(i)·RX(0) ; TZ(i) = TZ(0) ;

∆Z(i,0) = Z(i) − Z(0) .

∆Z(i,0) è la distanza, con segno, tra il nodo solid i e il nodo shell 0; TX(i), TY(i), TZ(i) sono le componenti del vettore spostamento del nodo solid i; TX(0), TY(0), TZ(0), RX(0),

RY(0) sono gli spostamenti e rotazioni del nodo 0, supposto appartenente all'elemento shell.

Figura 5-2 − Connessione con aste rigide per il ripristino della congruenza delle rotazioni tra elementi

shell ed elementi solid proposto da Radaj in [8].

Il codice di calcolo impiegato è NASTRAN. Gli elementi, sia solid che shell, sono di tipo lineare: CQUAD4 (quadrilatero a 4 nodi) per le lamiere e CHEXA (esaedrico a 8 nodi) per le saldature solide. Le leve rigide sono realizzate con elementi rigidi di tipo

RBE2 il cui nodo master coincide con la cerniera e i cui nodi slave (sia shell che solid)

è configurato in modo da vincolare tutti i g.d.l. dei nodi slave ai g.d.l. del nodo master1. Dal punto di vista operativo, lo schema di connessione misto è relativamente semplice da implementare anche per mesh fitte; nella maggior parte dei software di preprocessing, la definizione degli elementi rigid è infatti limitata alla selezione del nodo master, dei nodi slave ed alla scelta dei g.d.l. (dei nodi slave) da vincolare. Tuttavia, per l'analisi di grandi strutture, quali una cassa ferroviaria, è probabilmente più opportuno utilizzare tecniche di sottomodellazione.

Uno svantaggio dello schema misto è la presenza degli elementi rigidi che, vincolando la traslazione verticale dei nodi, non permettono agli elementi solidi sul bordo di contrarsi/dilatarsi in tale direzione; è impedito, ad esempio, l'effetto Poisson. Tuttavia, nel presente contesto, lo scopo del modello è la determinazione della tensione sulla lamiera che, di per sé, percepisce un semplice incastro; gli elementi solidi servono unicamente per connettere le due lamiere simulando la saldatura. Un vantaggio dello schema è invece quello di riprodurre nel modo migliore la rigidezza reale della saldatura rispetto ad altri schemi, come osservato da Zhang in [7].

Schema rigido

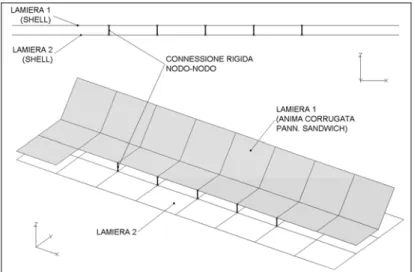

Lo schema rigido riprende una delle tecniche utilizzate per gli spot presentate in [7], consistente nel collegare le lamiere per mezzo di una connessione rigida punto-punto come illustrato in Figura 5-3.

Figura 5-3 − Schema rigido per la rappresentazione della saldatura laser nei modelli coarse.

1 I nodi solid percepiscono le sole traslazioni TX, TY, TZ, mentre il nodo shell percepisce anche le rotazioni RX ed RY. La

rotazione RZ , anche se attiva nell'elemento rigido, non ha effetto poiché né l'uno né l'altro tipo di elemento possiede tale grado di libertà

Le lamiere sono rappresentate, come nello schema misto, con elementi guscio (CQUAD4), la connessione rigida è ottenuta invece con elementi rigid di tipo RBE2 che vincolano tutti i g.d.l. dei due nodi connessi.

Questo schema è impiegato per rappresentare le saldature laddove non è richiesta la valutazione delle tensioni a livello locale e, nel modello del pannello P7, saldato con linea continua, per simulare la saldatura laser continua.

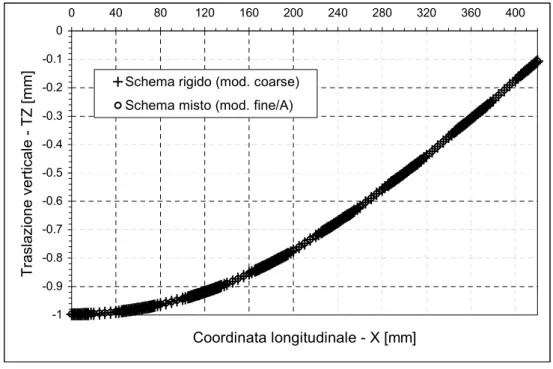

Nell'applicazione attuale (rappresentazione dei tratti di saldatura del pannello sandwich) lo schema rigido e lo schema misto sono praticamente equivalenti in termini di rigidezza, come si vede dalle Figure da 5-4 a 5-6. Rimandando ai paragrafi successivi per i dettagli, le figure riportano gli spostamenti e le rotazioni nel piano longitudinale dei nodi giacenti sulla mezzeria della linea di saldatura 2 (di riferimento per il calcolo delle tensioni strutturali) indicata in Figura 5-18. Gli spostamenti sono calcolati su due differenti modelli del pannello: il modello coarse, che utilizza lo schema rigido, e il modello fine (infittimento A) che utilizza lo schema misto.

-1 -0.9 -0.8 -0.7 -0.6 -0.5 -0.4 -0.3 -0.2 -0.1 0 0 40 80 120 160 200 240 280 320 360 400 Coordinata longitudinale - X [mm] Traslazione verticale - TZ [mm]

Schema rigido (mod. coarse) Schema misto (mod. fine/A)

-0.004 -0.0035 -0.003 -0.0025 -0.002 -0.0015 -0.001 -0.0005 0 0 40 80 120 160 200 240 280 320 360 400 Coordinata longitudinale - X [mm]

Rotazione nel piano longitudinale - RY

[deg]

Schema rigido (mod. coarse) Schema misto (mod. fine/A)

Figura 5-5 − Rotazione nel piano longitudinale dei nodi appartenenti alla linea di saldatura 2 di Figura

5-18. Si notano le rotazioni nulle dei nodi appartenenti agli elementi solid.

0.00 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0 40 80 120 160 200 240 280 320 360 400 Coordinata longitudinale - X [mm] Traslazione longitudinale - TX [mm]

Schema rigido (mod. coarse) Schema misto (mod. fine/A)

Figura 5-6 − Traslazione longitudinale dei nodi appartenenti alla linea di saldatura 2 di Figura 5-18.

5.3 Valutazione della tensione strutturale critica

Il valore della tensione strutturale critica dovrebbe essere indipendente dall'infittimento della mesh. Preliminarmente all'analisi dei dati sperimentali dei provini

tensile-shear e dei pannelli, si è provveduto ad esaminare la dipendenza della tensione strutturale critica dalla dimensione degli elementi, al fine di individuare un valore effettivamente indipendente dalla raffinatezza della griglia. In tal senso, utilizzando un provino fittizio di tipo tensile-shear ad un punto (Figura 5-9), si è calcolata la tensione strutturale critica per diversi infittimenti della mesh (Figura 5-10).

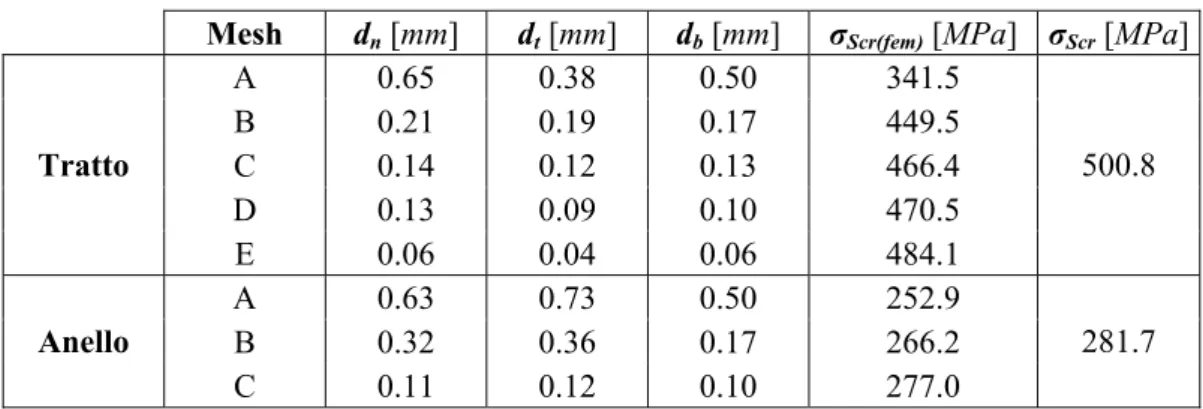

Mesh dn [mm] dt [mm] db [mm] σScr(fem) [MPa] σScr [MPa]

A 0.65 0.38 0.50 341.5 B 0.21 0.19 0.17 449.5 C 0.14 0.12 0.13 466.4 D 0.13 0.09 0.10 470.5 Tratto E 0.06 0.04 0.06 484.1 500.8 A 0.63 0.73 0.50 252.9 B 0.32 0.36 0.17 266.2 Anello C 0.11 0.12 0.10 277.0 281.7

Tabella 5-1 − Tensione strutturale critica calcolata (σScr(fem)) per diversi infittimenti di mesh e tensione

strutturale critica estrapolata (σScr) per i provini tensile-shear fittizi.

I valori della tensione strutturale critica calcolata (σScr(fem)) sono elencati in Tabella 5-1 e diagrammati in Figura 5-7 in funzione della dimensione di riferimento dn, definita in Figura 5-8. Dal diagramma si osserva che, per entrambi i provini, la tensione calcolata σScr(fem) converge linearmente, per dn che tende a 0, ad un valore finito, tale valore è assunto come tensione strutturale critica (estrapolata) per l'analisi di fatica.

I valori estrapolati riportati in Figura 5-7 sono ottenuti dalle rette di best-fit, tracciate in figura. Tuttavia, data la linearità della convergenza, per determinare la tensione strutturale critica (estrapolata) è sufficiente valutare σScr(fem) per due soli infittimenti. Il valore così ottenuto può ritenersi indipendente dalla dimensione della mesh.

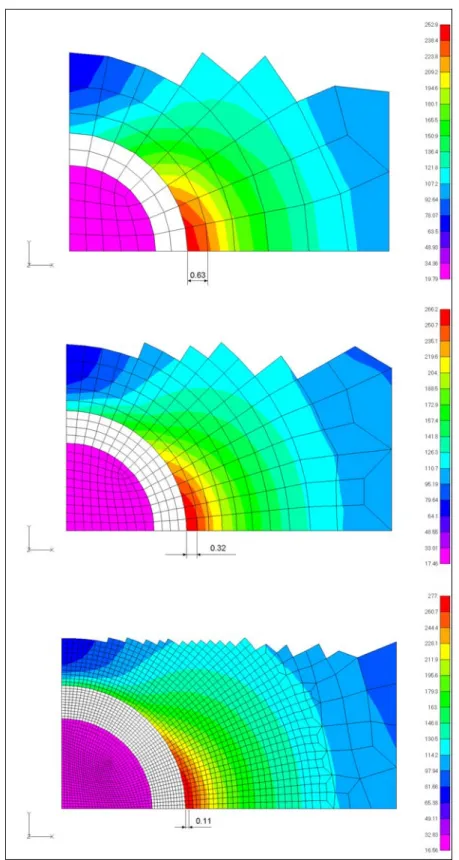

Nelle Figure 5-11 e 5-12 è mostrata la variazione del campo di tensione strutturale (tensione di Von Mises) nell'intorno del punto critico al variare del raffinamento della griglia.

500.8 281.7 200 250 300 350 400 450 500 550 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 Dimensione mesh - dn [mm]

Tensione strutturale critica -

σScr

[MPa]

Tratto - calcolo EF Anello - calcolo EF Tratto - estrapolaz. lin. Anello - estrapolaz. lin.

Figura 5-7 − Andamento della tensione strutturale critica calcolata con la dimensione della mesh

(provino fittizio). Le rette tracciate sono le due rette di best-fit dei dati calcolati.

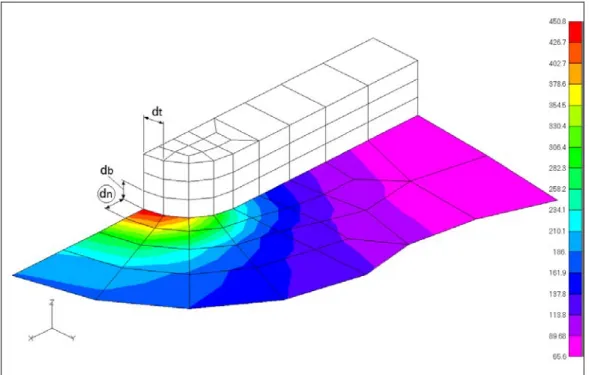

Figura 5-8 − Dimensione di riferimento (dn) per l'analisi di convergenza del modello misto. La

dimensione di riferimento è definita sull'elemento in corrispondenza del punto critico, nella direzione di massimo gradiente.

Figura 5-9 − Modello di provino tensile-shear fittizio per l'analisi di convergenza della tensione

strutturale all'infittirsi della mesh attorno al punto critico.

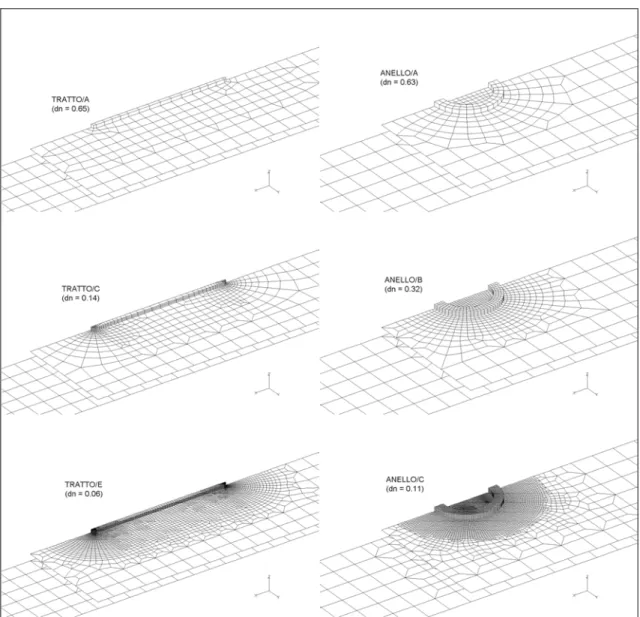

Figura 5-10 − Infittimenti della mesh nell'intorno della saldatura del provino fittizio per l'analisi di

Figura 5-11 − Variazione del campo di tensione strutturale (σVM) nell'intorno del punto critico al variare

Figura 5-12 − Variazione del campo di tensione strutturale (σVM) nell'intorno del punto critico al variare

5.4 Provini

tensile-shear

5.4.1 Modello agli elementi finiti

I provini tensile-shear di tipo S1 ed S2 sono costituiti da due strisce di lamiera saldate laser rispettivamente con due tratti e due anelli; la sezione a taglio delle saldature è la stessa in entrambi i casi:

Aτ = n. 2 × lunghezza 20 mm × larghezza 1 mm = 40 mm2 , così come la distanza tra i baricentri dei due "punti" di saldatura, 60 mm.

In Figura 5-13 è mostrato uno dei modelli che schematizza i provini. La dimensione generale degli elementi shell è di 2.5×2.5 mm; le dimensioni nell'intorno della saldatura dipendono invece dal raffinamento della mesh e sono riportate in Tabella 5-2 per il tratto e Tabella 5-3 per l'anello. Il nocciolo di saldatura è rappresentato secondo lo schema misto descritto in precedenza.

Figura 5-13 − Modello agli elementi finiti dei provini tensile-shear. La figura rappresenta il provino S2, il

modello del provino S1 è analogo.

I nodi dell'estremità fissa sono incastrati, mentre i nodi dell'estremità caricata, mobile, sono vincolati con un doppio pendolo, in modo da consentire il grado di libertà di traslazione in direzione del carico applicato, assunta come asse X.

Il carico applicato, 1 kN, è distribuito uniformemente come forza nodale tenendo conto della simmetria rispetto al piano longitudinale e del bordo libero (la forza su tali nodi è la metà di quella applicata agli altri).

La tensione strutturale critica σScr(1k) (relativa ad 1 kN) è ottenuta per estrapolazione lineare dalle tensioni strutturali calcolate con due/tre infittimenti in base all'analisi svolta nel paragrafo precedente.

Durante lo studio preliminare riguardo alla modellazione con elementi finiti dei provini è stata valutata l'opportunità di introdurre elementi/vincoli di contatto tra le lamiere per impedirne la compenetrazione durante la deformazione. Si è visto che, a fronte di un consistente incremento dei tempi di calcolo (soluzione non lineare) e di modellazione, l'effetto sul campo di stress è risultato limitato a pochi punti percentuali e localizzato ad elementi distanti dal bordo della saldatura. In base a queste osservazioni si è scelto di non introdurre elementi/vincoli di contatto.

5.4.2 Tensione strutturale critica del provino S1 (saldatura a tratti) La Figura 5-15 mostra i tre infittimenti utilizzati per il calcolo della tensione strutturale critica del provino S1, relativamente al carico unitario di 1 kN. Le dimensioni dell'elemento di riferimento e le tensioni strutturali calcolate sono riportate in Tabella 5-2 e nel diagramma di Figura 5-14.

Si osserva che la tensione strutturale critica estrapolata dai due infittimenti A e B è pari a 308.0 MPa, valore che differisce dai 307.7 MPa ottenuti dai tre infittimenti A, B, C di meno dello 0.1%. In base a questa osservazione si è ritenuto sufficiente utilizzare i soli infittimenti A e B per la valutazione della tensione strutturale critica sul pannello (saldato laser a tratti), svolta nei paragrafi successivi.

Mesh

(Figura 5-15) dn [mm] dt [mm] db [mm] σS(fem) [MPa] σS(1k) [MPa]

A 0.65 0.38 0.50 212.0

B 0.21 0.19 0.17 277.0

C 0.13 0.09 0.10 288.4

307.7

Tabella 5-2 − Dimensioni dell'elemento di riferimento e tensioni strutturali critiche per il provino S1.

5.4.3 Tensione strutturale critica del provino S2 (saldatura ad anello) Come osservato precedentemente, per determinare la tensione strutturale sul provino S2 è sufficiente eseguire il calcolo per due soli infittimenti. Le mesh utilizzate sono mostrate in Figura 5-16, le dimensioni degli elementi di riferimento e le tensioni strutturali calcolate ed estrapolate sono riportate in Tabella 5-3 e Figura 5-14.

Mesh

(Figura 5-16) dn [mm] dt [mm] db [mm] σScr(fem) [MPa] σScr(1k) [MPa]

A 0.42 0.48 0.25 157.4

B 0.21 0.24 0.13 162.9 168.4

Tabella 5-3 − Dimensioni dell'elemento di riferimento e tensioni strutturali per il provino S2. σS(fem) è la

tensione calcolata e σS(1k) è la tensione strutturale estrapolata linearmente.

307.7 168.4 0 50 100 150 200 250 300 350 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0 Dimensione mesh - dn [mm]

Tensione strutturale critica -

σScr

[MPa]

.7

σS(fem) prov. S1 (tratto) σS(fem) prov. S2 (anello) σS(1k) prov. S1 σS(1k) prov. S2 A B C A B

Figura 5-14 − Tensione strutturale calcolata (σS(fem)) e tensione strutturale estrapolata (σS(1k)) per i provini

Figura 5-16 − Infittimenti utilizzati per l'estrapolazione della tensione strutturale sul provino S2.

5.5 Pannello

sandwich

Come noto, il pannello sandwich è caricato a flessione in quattro punti, secondo lo schema illustrato in Figura 5-17. Le prove di fatica hanno evidenziato come la caratteristica di sollecitazione critica per la vita a fatica del pannello sia il taglio piuttosto che la flessione. Con riferimento alla figura, le rotture per fatica si sono verificate nella zona intermedia fra traversa di carico e traversa di appoggio, sollecitata da taglio costante e momento flettente variabile linearmente, mentre non si sono avute rotture sui tratti centrali, dove la tensione flessionale nominale è massima.

La tensione nominale non è quindi un parametro adeguato per descrivere il comportamento a fatica della struttura sandwich saldata laser a tratti.

Nei paragrafi seguenti si descrivono i modelli agli elementi finiti e la procedura per la valutazione della tensione strutturale sui pannelli. Per l'analisi dei risultati si rimanda al Capitolo 4.

Figura 5-17 − Schema di carico del pannello per le prove di fatica.

5.5.1 Modelli agli elementi finiti

Per l'analisi dello stato di tensione dei pannelli saldati a tratti, sono stati costruiti tre modelli:

• un modello coarse per l'analisi tensionale globale e, solo a livello preliminare, di tipo locale;

• due modelli fine, di infittimenti A e B, per l'analisi tensionale locale e per la valutazione delle tensioni strutturali.

Un quarto modello, che implementa lo schema coarse per la rappresentazione della saldatura, descrive il pannello saldato con linea continua.

Tutti i modelli condividono la struttura di base, costituita da elementi shell lineari (CQUAD4) posti sui piani medi delle lamiere, Figura 5-18, trascurando i raccordi di piegatura della grecata. Le saldature sono rappresentate in generale con lo schema rigido mostrato in Figura 5-3.

Modello dn [mm] dt [mm] db [mm] N. nodi N. elementi

Coarse 1.25 (dX) 1 (dY) - 69504 70330

Fine/A 0.65 0.38 0.50 71449 72020

Fine/B 0.19 0.19 0.17 84843 83120

Tabella 5-4 − Dimensioni sull'elemento critico (hot-spot) nei modelli con elementi finiti del pannello. Le

Le dimensioni generali degli elementi shell sono di 5×4.5 mm (dX×dY); localmente, in corrispondenza dei tratti di saldatura della pelle inferiore (ad eccezione di quelli più vicini all'appoggio), la mesh è infittita per una dimensione degli elementi di 1.25×1 mm, come illustrato in Figura 5-19.

Figura 5-18 − Modello agli elementi finiti del pannello saldato laser a tratti.

La differenza tra il modello coarse e i due modelli fine consiste unicamente nella diversa schematizzazione dei tratti di saldatura della linea di riferimento per il calcolo delle tensioni strutturali (linea 2 in Figura 5-18), che, nei due modelli fine, è realizzata secondo lo schema misto (Figura 5-20). In Tabella 5-4 sono riportate le dimensioni dell'elemento di riferimento in corrispondenza del punto critico delle mesh, definite in precedenza.

Con riferimento al sistema di assi indicato in Figura 5-18, i vincoli applicati al modello sono i seguenti:

• vincolo di simmetria rispetto al piano Y-Z ai nodi appartenenti al piano X = 0;

• appoggio al telaio, schematizzato impedendo la traslazione verticale ai nodi della pelle inferiore situati sulla linea di mezzeria dell'appoggio stesso (X = 450).

La schematizzazione dell'appoggio trascura la presenza della gomma e riduce la superficie di contatto ad una linea. Tale approssimazione può ritenersi tuttavia accettabile per i tratti distanti più 40-50 mm dalla linea di appoggio.

Il sistema è caricato con una pressione uniforme applicata agli elementi di 0.1883

N/mm2, equivalente alla forza verticale (unitaria) di 10 kN distribuita sulle due superfici di contatto con la gomma del castelletto.

L'applicazione del carico sotto forma di pressione uniforme trascura la reale ridistribuzione del carico sulla superficie di contatto in funzione della differente rigidezza tra la lamiera libera e la lamiera poggiante sulla grecata. L'effetto sul campo di stress della pelle inferiore, di interesse per l'analisi di fatica, può comunque essere trascurato.

Figura 5-19 − Tratto di saldatura della pelle inferiore del pannello (schema rigido).

In accordo con quanto già osservato per i provini tensile-shear nel paragrafo precedente, non si sono impiegati elementi/vincoli di contatto ad eccezione delle zone di introduzione del carico e di appoggio al telaio, dove, nella realtà, il carico verticale è

trasferito da una lamiera all'altra per contatto. Si è tuttavia ritenuto sufficiente vincolare semplicemente la traslazione verticale tra i nodi della pelle e della grecata con elementi rigidi (RBE2), come illustrato in Figura 5-21.

Figura 5-20 − Tratto di saldatura appartenente alla linea di riferimento 2 (schema misto).

Figura 5-21 − Vincolo rigido nodo-nodo alla traslazione verticale per il trasferimento del carico verticale

5.5.2 Valutazione della tensione strutturale critica

Nel presente paragrafosi descrive la procedura seguita per la determinazione delle tensioni strutturali critiche per l'analisi di fatica svolta al Capitolo 4. Per quanto osservato in detto capitolo, dove non diversamente specificato, si farà riferimento a quantità calcolate sugli elementi shell della pelle inferiore (pelle tesa), escludendo le due linee di saldatura di estremità, indicate in Figura 5-18.

5.5.2.1 Analisi preliminare – modello coarse

Per individuare i punti effettivamente in trazione, interessati da problemi di fatica, si è confrontata la tensione di Von Mises con la tensione massima principale.

Le Figure 5-22 e 5-23 mostrano le tensioni di Von Mises (ovvero le tensioni strutturali) e le tensioni massime principali sul bordo dei tratti di saldatura della pelle tesa. In particolare si osserva l'andamento in direzione X dei picchi di tensione di Von Mises sui tratti. I punti che appaiono nei diagrammi, corrispondono ai valori calcolati sugli elementi adiacenti il bordo di tutti i tratti di saldatura della pelle tesa, indipendentemente dalla linea di saldatura alla quale appartengono. Il primo diagramma è relativo alla faccia superiore della pelle (non visibile), il secondo diagramma si riferisce alla faccia inferiore della pelle (visibile). Si osserva che:

• il taglio produce un forte picco di trazione in corrispondenza delle estremità dei tratti rivolte verso la mezzeria del pannello (X = 0);

• le saldature critiche a fatica sono, di fatto, solo quelle sollecitate dal taglio (X > 150);

• la massima tensione sul bordo delle saldature critiche è localizzata sulla faccia superiore (top), non visibile;

• l'inviluppo dei valori massimi della tensione di Von Mises sul bordo dei tratti, ovvero la tensione strutturale critica, mostra una dipendenza funzionale dalla coordinata longitudinale X mentre la dipendenza dalla coordinata trasversale Y (ovvero dalla linea di saldatura) è minima (Figura 5-24);

• la linea di saldatura che meglio approssima la funzione σScr = f(X) è la linea 2 di Figura 5-18, poiché i valori delle tensioni calcolate su questa linea i più prossimi alla linea media dell'inviluppo.

Le prime due osservazioni sono confermate dalle prove sperimentali, come riportato nel Capitolo 4.

-20 0 20 40 60 80 100 120 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Tensione max princ./Von Mises faccia "Top"

[MPa]

σ1 σVM

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 5-22 − σVM e σ1 sul bordo dei tratti di saldatura della pelle inferiore. Il diagramma riporta le

tensioni su tutti i tratti indipendentemente dalla linea di appartenenza ed è riferito alla faccia superiore (non visibile) della pelle.

-20 0 20 40 60 80 100 120 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Tens. max princ./Von Mises faccia "Bottom"

[MPa]

σ1 σVM

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 5-23 − σVM e σ1 sul bordo dei tratti di saldatura della pelle inferiore. Il diagramma riporta le

tensioni su tutti i tratti indipendentemente dalla linea di appartenenza ed è riferito alla faccia inferiore (visibile) della pelle.

0 20 40 60 80 100 120 0 50 100 150 200 250 300 350 400 Coordinata X [mm]

Tensione strutturale critica [MPa]

Linea 1 Linea 2 Linea 3 Linea 4 Linea 5 Linea 6

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 5-24 − Inviluppo del massimo della tensione di Von Mises sul bordo dei tratti di saldatura

(tensione strutturale critica) della pelle tesa. È evidente la dipendenza funzionale dalla sola distanza dalla mezzeria del pannello (X = 0).

5.5.2.2 Calcolo della tensione strutturale critica – modello fine

Con riferimento alle ultime due osservazioni del paragrafo precedente, si può pensare di valutare la tensione strutturale critica dei nodi appartenenti ad una sola linea di saldatura (linea 2) ed ottenere la tensione strutturale sugli altri tratti per interpolazione, tenendo conto della effettiva distanza dalla mezzeria del pannello (coordinata X).

La procedura seguita per determinare le tensioni strutturali critiche è riassunta nei punti seguenti:

1) calcolo delle tensioni strutturali critiche di riferimento σScr(rif)(j), ovvero della tensione strutturale critica su ogni tratto della linea di saldatura 2 (l'indice j individua il tratto);

2) determinazione, per interpolazione, delle tensioni strutturali critiche σScr(10k)(i) (riferite al carico unitario di 10 kN) alle coordinate X(i) misurate sui pannelli in corrispondenza dei tratti fessurati (l'indice i individua il tratto fessurato sul pannello reale);

3) scalatura dei valori unitari σScr(10k)(i) proporzionalmente al carico effettivamente applicato ai pannelli per ottenere le tensioni strutturali effettive σScr(i).

Limitando ad una sola linea di saldatura il calcolo delle tensioni strutturali si ha il vantaggio di ridurre la mole computazionale dei modelli ed il numero di dati da gestire, senza tuttavia commettere errori di approssimazione maggiori di quelli intrinseci alla discretizzazione della struttura.

1) Tensione strutturale critica di riferimento

I due modelli fine di raffinamenti A e B forniscono le tensioni strutturali critiche

calcolate σScr(fem)(j). Queste sono ottenute, per definizione, individuando il massimo della tensione strutturale (ovvero tensione di Von Mises) sul bordo dei tratti di saldatura.

Per ogni singolo tratto, la tensione strutturale critica di riferimento si ottiene per estrapolazione lineare supponendo di ridurre a zero la dimensione dn della mesh. Il procedimento è il medesimo utilizzato per i provini tensile-shear (illustrato graficamente in Figura 5-14).

Le tensioni strutturali critiche di riferimento, calcolate ed estrapolate, sono riportate in Figura 5-25 e Tabella 5-5 0 20 40 60 80 100 120 140 160 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Tensione strutturale critica di rif. -

σS cr(ri f) [MPa] Estrapolaz. lineare (dn = 0) Modello fine/A (dn = 0.65) Modello fine/B (dn = 0.19)

FLESSIONE PURA FLESSIONE E TAGLIO

1 2 3 4 5 6 7 8

Figura 5-25 − Tensioni strutturali critiche di riferimento estrapolate dai valori calcolati dai modelli

fine/A e fine/B. Per i tratti 1 e 2 la tensione strutturale critica si trova sulla faccia inferiore (visibile) della pelle; per i restanti tratti la tensione strutturale critica è localizzata sulla faccia superiore (non visibile).

Tratto 1 2 3 4 5 6 7 8

X [mm] 10.7 70.7 109.3 169.3 229.3 289.3 349.3 409.3

σScr(fem) (A) [MPa] 47.1 47.3 50.7 95.7 117.5 110.8 100.4 83.3

σScr(fem) (B) [MPa] 47.9 48.11 53.4 108.9 137.5 130.6 119.3 100.4

σScr (estrap.) [MPa] 48.2 48.5 54.5 114.2 145.6 138.7 127.1 107.3

Tabella 5-5 Tensioni strutturali critiche di riferimento (tratti della linea 2) calcolate ed estrapolate. I

valori sono relativi al carico unitario di 10 kN.

2) Tensione strutturale critica (effettiva) unitaria (riferita a 10 kN)

La tensione strutturale critica sui tratti fessurati dei pannelli si ottiene per interpolazione dalle tensioni strutturali di riferimento in base alla distanza dalla mezzeria dei tratti stessi. Il passaggio matematico dai tratti virtuali della linea di riferimento ai tratti reali fessurati è definito dalla relazione

σScr(10k)(i) = f(σScr(rif) , Xrif ; X(i)),

dove

σScr(10k)(i) è la tensione strutturale unitaria (relativa al carico di 10 kN) alla coordinata X(i) dell'i-mo tratto fessurato;

X(i) è la distanza dalla mezzeria del pannello (X = 0) dell'i-mo tratto fessurato, misurata sul pannello reale;

σS(rif) è il vettore delle tensioni strutturali critiche di riferimento

(estrapolate), definite sui tratti della linea di riferimento (linea 2 di Figura 5-18);

Xrif è il vettore delle distanze dalla mezzeria (coordinate X) dei tratti della

linea di riferimento del modello;

f è la funzione di interpolazione di tipo spline cubica.

La Figura 5-26 riporta le tensioni strutturali, riferite a 10 kN di carico applicato, così calcolate.

0 20 40 60 80 100 120 140 160 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Tensione strutturale critica effettiva unitaria -

σScr(10k)

[MPa]

Tratti fessurati (pannelli reali) Tratti di riferimento (modello EF)

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 5-26 − Tensioni strutturali critiche sui tratti fessurati dei pannelli di prova, ottenuti per

interpolazione con spline cubica dai valori di riferimento. I valori sono relativi al carico unitario di 10 kN.

3) Tensione strutturale effettiva

Essendo il modello agli elementi finiti lineare, il valore effettivo della tensione strutturale sul tratto i-mo si ottiene dalla relazione

(i) Scr(10k) (i) (i) Scr kN P σ σ 10 = dove

σScr(i) è la tensione strutturale critica nell'i-mo tratto fessurato;

P(i) è il carico applicato al pannello di appartenenza dell'i-mo tratto;

σScr(10k)(i) è la tensione strutturale critica unitaria nel tratto fessurato i-mo. In Figura 5-27 è mostrata la curva di fatica ottenuta diagrammando il numero di cicli a rottura di ogni tratto, rilevato sperimentalmente, in funzione della tensione strutturale critica calcolata con la procedura descritta. La disposizione lungo una retta decrescente, tipica delle curve di fatica, è indice della correttezza delle ipotesi fatte.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura (cricca di dimensioni 2÷4 mm)

Tensione strutturale critica [MPa]

P1 (19.6 kN) P2 (35.3 kN) P3 (31.4 kN) P4 (25.5 kN) P5 (22.6 kN)