155

3.2 I materiali usati

Scelta dei materiali ed aspetti tecnici del nuovo edificio

La scelta dei materiali, parte da un’analisi dell’esistente cercando di individuare pregi e difetti dell’edificio scolastico già presente in modo da poter adottare soluzioni ottimali e nel pieno rispetto dell’ambiente.

-La struttura portante dell’edificio è in cemento armato come per gli altri edifici scolastici

presenti. I pilastri hanno le dimensioni di cm 30 x 60. Tali pilastri non sono visibili dall’esterno, ma ne viene evidenziata la posizione, nel plesso scolastico, tramite una diversa colorazione del “cappotto” esterno (parete ventilata con rivestimento murale in ceramica). Nell’auditorium, invece, i pilastri non sono evidenziati. La maglia che costituisce l’intelaiatura, è stata fatta in maniera regolare. La massima distanza tra due pilastri è di circa 10,5 metri (zona laboratori).

- Le fondazioni sono di tipo continuo, costituite da travi rovesce in calcestruzzo armato che

poggiano sul terreno tramite 15 cm di magrone.

- Le pareti perimetrali sono costituite da muratura in blocchi di poroton. “Fatto solo con

terra, acqua, aria e fuoco”. Questa definizione evidenzia quanto il laterizio sia un materiale “sano” ed ecologico.

156 Il fatto che i blocchi poroton siano costituiti solo da argilla cotta e che prima di nascere abbiano già subito l’effetto del fuoco (essendo cotti in forni con temperature che superano i 900°C) consente di affermare, anche alla luce delle numerose prove al fuoco eseguite in laboratorio, che tale materiale non emette fumi o gas tossici in caso di incendio.

Oltre a questo, vanno sottolineate le buone caratteristiche termoisolanti ed anche dal punto di vista del potere fonoisolante (si veda a riferimento la norma europea UNI EN ISO 771-1).Sono stati usati blocchi di poroton Isolforte P800 delle dimensioni 30 x 19 x 25 cm.

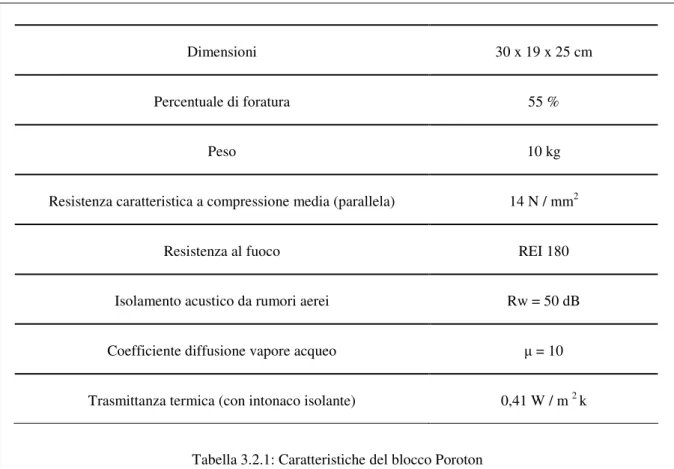

Di seguito viene riportata una tabella con le caratteristiche del materiale così come fornite dalla ditta Nuova Lam S.R.L. di Lucca.

Dimensioni 30 x 19 x 25 cm

Percentuale di foratura 55 %

Peso 10 kg

Resistenza caratteristica a compressione media (parallela) 14 N / mm2

Resistenza al fuoco REI 180

Isolamento acustico da rumori aerei Rw = 50 dB Coefficiente diffusione vapore acqueo µ = 10 Trasmittanza termica (con intonaco isolante) 0,41 W / m 2 k

Tabella 3.2.1: Caratteristiche del blocco Poroton

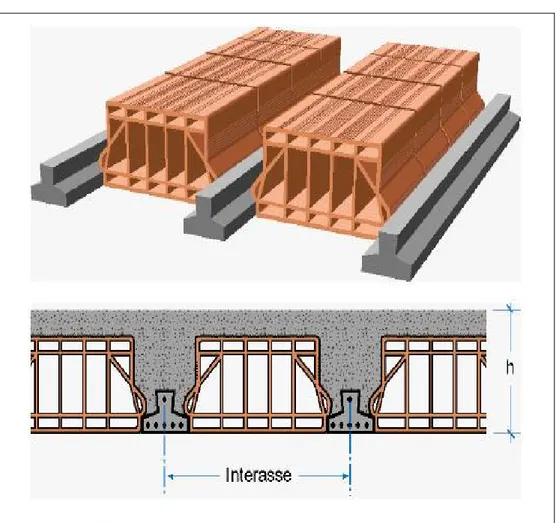

- I solai sono in laterocemento, costituiti da travetti prefabbricati in cemento armato

precompresso e laterizi completati con getto di calcestruzzo in opera. I solai in laterocemento rappresentano la quasi totalità delle strutture piane orizzontali adoperate sul territorio nazionale. Sono classificabili come strutture miste ottenute dall’assemblaggio di due tipi di

157 materiale che hanno fra loro buona affinità: il cemento armato, con funzioni prevalentemente resistite - strutturali; il laterizio, con funzioni prevalentemente di alleggerimento.

La norma Uni 9730 del 1990 “Blocchi in laterizio per solai” classifica i blocchi, tenendo presenti le modalità di impiego, secondo due criteri:

– modalità di posa in opera; – funzione statica.

Fig. 3.2.2: Schema di montaggio solaio in latero-cemento

Le caratteristiche dei blocchi in laterizio per solaio sono fissate, in modo cogente, anche dai decreti attuativi della legge 1086 del 15 novembre 1971 che, periodicamente, vengono emanati dal Ministero dei Lavori Pubblici (ufficialmente con cadenza biennale).

158 Il più recente decreto, che porta la data del 9 gennaio 1996, ripete le indicazioni che già erano presenti nei decreti del 14 febbraio 1992 e del 27 luglio 1985 e, con alcune aggiunte e modifiche, nei decreti ancora precedenti, il primo dei quali risale al 1972. Gli altri decreti attuativi della legge 1086 risalgono al 30 maggio 1974, al 16 giugno 1976 e al 28 dicembre 1980.

Queste precisazioni, sebbene possano sembrare di scarsa utilità, hanno tuttavia lo scopo di evidenziare come da molto tempo il blocco da solaio sia soggetto a indicazioni precise e inderogabili che oggi non ne definiscono soltanto le dimensioni o i valori minimi di resistenza meccanica, ma anche la geometria del disegno e le caratteristiche che deve avere la materia prima impiegata nella produzione.

È infine il caso di ricordare che riferimenti dimensionali e prestazionali concernenti le strutture di solaio si trovano anche nella Circolare 91 del 1961 “Norme di sicurezza per la

protezione contro il fuoco dei fabbricati a struttura in acciaio destinati a uso civile” e nella

norma Uni 10355 del 1995 “Comportamento termico delle strutture in muratura e dei solai”. La pignatta utilizzata ha le dimensioni di cm 30 x 25 x 38, mentre il travetto in c.a.p. ha una sezione la cui altezza è 14 cm e la base misura 17 cm.

La massima luce è quella dei laboratori: 10,5 metri. Tale sistema costruttivo è adatto per una luce di tali dimensioni, dato che il c.a.p. offre il vantaggio di coprire luci ampie con spessori minori rispetto al cemento armato semplice. Il solaio misura 35 cm.

159

- Le pareti divisorie interne sono in

laterizio, in particolare abbiamo:

1) Intonaco interno dello spessore di 10 mm

2) Forato in laterizio dello spessore di 8 cm 3) Isolante termoacustico in polistirene di 40 mm

4) Forato in laterizio dello spessore di 12 cm

5) Intonaco esterno di 10 mm

In questo modo il potere fonoisolante, porta il valore inferiore ai limiti di legge

che sono fissati in 40 dB. Fig. 3.2.3: Parete divisoria interna

- Gli infissi sono in alluminio, in particolare abbiamo infissi a taglio termico.

L’alluminio viene utilizzato legato con altri materiali in serie diverse: la serie 4000 ha un alto tenore di silicio ed è facilmente saldabile; la serie 5000, con alto tenore di magnesio ha buone caratteristiche meccaniche, con basso tenore di magnesio è facilmente laminabile; la serie

6000 ha basso tenore di silicio e di magnesio; resiste bene alla corrosione ed è facilmente

estrudibile. I profili con i quali si realizzano i serramenti sono estrusi.

La billetta di lega di alluminio viene pre-riscaldata a 500°C e spinta da una pressa (da 1200 a 10.000 t) verso una matrice sagomata denominata filiera; all’uscita da questa il profilato subisce un rapido raffreddamento che può rendere necessario un successivo processo di tempra. La velocità d’estrusione varia in funzione della complessità della sezione. Spesso si scompone la sezione in profili più semplici, da assemblare successivamente.

160 La tenuta del “sistema serramento” deve essere assicurata:

• tra telaio fisso e vano murario; • tra telaio fisso e telaio mobile; • tra telaio mobile e vetro.

Tra il telaio fisso e il vano murario, la tenuta è affidata all’assenza di discontinuità nel giunto e la finitura è risolta con profili coprigiunto. Tra telaio fisso e telaio mobile la tenuta è affidata ai sistemi di battuta che possono essere:

• tenuta a battuta o perimetrale: è affidata alla pressione di contatto tra la guarnizione che viene inserita nel profilo del telaio mobile e il telaio fisso; può dare luogo a infiltrazioni di acqua e di aria;

• tenuta a giunto aperto o a compensazione di pressione: è risolta da una camera interposta tra i profili nella quale la divisione tra interno ed esterno è affidata a una grande guarnizione che, in equilibrio tra pressione esterna e quella interna, offre una maggiore aderenza contro la relativa battuta.

Per migliorare l’isolamento termoacustico del profilo d’alluminio si usano:

• profili a scudo termico: un elemento, in PVC o in metallo, con buone caratteristiche isolanti, è sistemato sulla faccia esterna del profilo e collegato ad esso con supporti isolanti.

• profili misti: vengono accoppiati profili di materiali diversi, lasciando all’esterno quelli che meglio resistono agli agenti atmosferici e che necessitano di minor manutenzione.

• profili a taglio termico: sono particolari infissi, generalmente in alluminio, atti a garantire una migliore tenuta nei confronti delle dispersioni termiche e a risolvere il problema del ponte termico in corrispondenza dei serramenti. Infatti, la guarnizione esterna utilizzata nei serramenti normali non è sufficiente ad evitare infiltrazioni di aria ed acqua all'interno del serramento quando, ad esempio, in presenza di elevata pressione esterna il profilo dell'anta tende ad inflettersi determinando il distacco della guarnizione dal controtelaio. I profilati a "taglio termico", invece, si basano sul principio dell'interruzione della continuità del metallo attraverso l'inserimento di un opportuno materiale a bassa conducibilità termica in corrispondenza di una camera interna al profilato. Il sistema più diffuso consiste nell'iniettare una schiuma poliuretanica all'interno del profilato estruso e provvedere alla successiva asportazione meccanica di strisce dell'estruso. Ai fini termici può avere importanza anche la finitura superficiale dei profilati, infatti, lo scambio di calore per irraggiamento è diverso in relazione alle caratteristiche dello strato superficiale (lucidato, satinato) e del colore (naturale, bronzo).

161 Il taglio termico, per gli infissi da noi utilizzati, è ottenuto con listelli in poliammide rinforzato con fibre di vetro, inseriti meccanicamente tra le parti metalliche. Le finiture sono realizzate mediante ossidazione anodica o verniciatura. I profilati utilizzati per le finestre permettono di realizzare serramenti con la superficie esterna piana, sagomata, classica ed all'interno con un sormonto di 10 mm fra le superfici delle parti apribili e quelle delle parti fisse. Le porte, invece, possono essere piane sia all'interno sia all'esterno. Per le finestre e le porte balcone scorrevoli si fa uso del taglio termico e risponde appieno alla domanda di isolamento termico, preziosità, estetica, funzionalità e durata.

Tutti i serramenti devono essere classificati secondo le vigenti normative UNI-EN 12207, UNI-EN 12208, UNI-EN 12210, ed appartenere alle seguenti classi:

- Permeabilità all’aria 4 - Tenuta all’acqua E750 - Resistenza al vento C4

Per i profili a taglio termico, la resistenza alla diatermanità ed alla conduttanza termica (Kr) misurata secondo normativa DIN 52619 parte 3, non dovrà essere superiore a 3,5 W/(mq°k). Pertanto i profili dovranno appartenere al gruppo 2.2 della normativa DIN 4108.

- I vetri usati sono quelli autopulenti della Pilkington.

Il vetro Pilkington Activ è dotato di un leggero strato di biossido di titanio sulla superficie esterna di un normale vetro piano (direttamente o sotto forma di una pellicola adesiva). Produce l’effetto autopulente attraverso due meccanismi: l’effetto fotocatalitico, in cui i raggi ultravioletti catalizzano la decomposizione delle molecole di sporco sulla superficie della finestra e l'idrofilicità che, attraendo acqua sulla superficie del vetro, forma un sottile strato che lava via i residui dei composti organici disciolti. A differenza di quanto avviene con i vetri tradizionali, l'acqua si asciuga molto velocemente e non lascia macchie. Il processo funziona anche nelle giornate nuvolose e di notte perché ha bisogno solo di una minima quantità di raggi ultravioletti. L’aspetto estetico è simile a quello di un qualunque vetro, riduce appena il passaggio della luce e dell’energia e gli conferisce una gradevole tonalità azzurrata. Il rivestimento è ecologico perché contiene sostanze innocue, riducendo inoltre il lavaggio e quindi il consumo di detergenti.

162

Fig. 3.2.4: Utilizzo dei vetri autopulenti in civili abitazioni ed edifici pubblici

Il prezzo di un vetro autopulente, è di solamente il 10 – 20 % in più rispetto ad un vetro normale.

Per quanto riguarda la schermatura dalla luce esterna, si ricorre all’uso di frangisole tipo “veneziane” interne come negli edifici già esistenti.

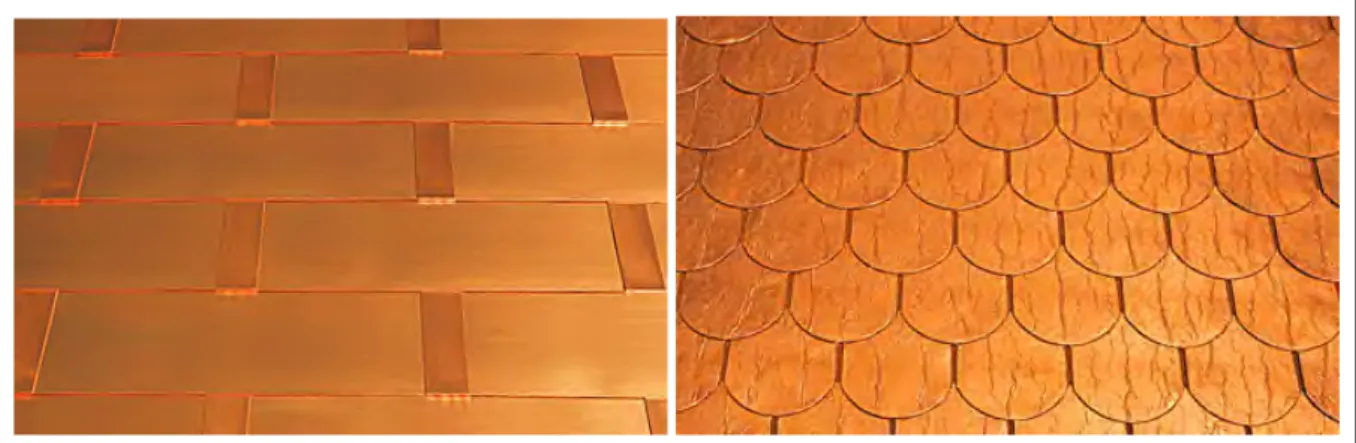

- La copertura è realizzata in rame.

Pregiato ed ad elevato standing qualitativo il rame viene sempre più utilizzato per il completamento delle coperture dei tetti.

Con il progredire delle tecniche costruttive e con l’avvento del legno lamellare curvo i progettisti possono adottare una piena libertà di forme e sovente in costruzioni prestigiose scelgono il rame come manto di copertura finale.

163 Posato con accorgimenti tecnici particolari sia a fogli da 5-6-8 decimi di millimetro che a marmette, questo materiale, certamente costoso, offre il massimo delle garanzie di longevità, impermeabilizzazione, resistenza agli agenti chimici. Nella sua versione ossidata (rame verde) può determinare abbinamenti cromatici con strutture in legno pregiato di estrema bellezza. Le sue caratteristiche danno ottima valenza per coperture, rivestimenti e riquadrature di qualsiasi forma o pendenza, in realizzazioni di ogni stile architettonico.

Fig. 3.2.6: Altri utilizzi delle coperture in rame

Le tegole sono il risultato più avanzato dell’attività di ricerca e sviluppo e realizzate con taglio a getto d’acqua. Il rame è ripiegato per ricoprire anche il bordo inferiore. Il fascino della copertura in rame, valorizza in maniera incomparabile ogni edificio e tetto. Il rame per sua specifica natura è soggetto ad un continuo processo di ossidazione. Questo può iniziare anche durante le lavorazioni e negli imballi. Tale ossidazione può essere prodotta anche artificialmente. Sul tetto, la non uniformità di colore, è una caratteristica preziosa di questo materiale, anche se di recente ne è stato ideato un nuovo tipo che si ossida meno e mantiene il suo tipico colore rosso anche a distanza di anni.

164 Le caratteristiche del materiale e la sua lavorazione, hanno permesso continui sviluppi nella tecnologia e nell’uso di questo materiale, che ad oggi può vantare una vasta gamma di prodotti. Le scandole usate per la copertura sono di due tipi: quelle di copertura e quelle di partenza.

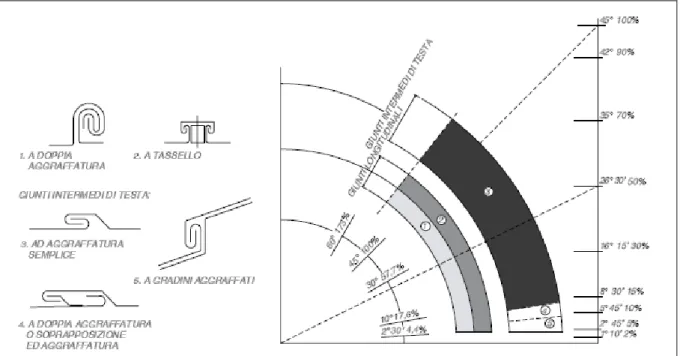

In funzione della pendenza delle falde, realizzate con sistemi a lastre o nastri, si hanno varie tecniche di giunzione:

- per i giunti longitudinali: giunti a doppia aggraffatura; giunti a tassello.

- per i giunti di testa: ad aggraffatura semplice; a doppia aggraffatura; a gradini aggraffati.

Fig. 3.2.8: Particolare di alcuni tipi di tegole usati nelle costruzioni in rame

Dall’abaco riportato in Figura 3.2.8, si può dedurre, per ogni tipo di giunto ed in funzione della pendenza, un limite inferiore di applicabilità delle varie tipologie.

E’ bene ricordare che i manti di copertura costituiti da lastre piane o sagomate, con profilo (sezione) grecato, ondulato ecc. sono regolati dalla UNI 10372, in particolare le lastre devono avere:

• il momento di inerzia più alto possibile, compatibilmente con le esigenze di massa al metro quadrato;

165 • adeguata portata ai carichi uniformemente distribuiti (neve, vento), in relazione anche alla zona climatica, alla distanza e resistenza degli arcarecci di sostegno o dell’elemento di supporto continuo, alla pendenza delle falde del tetto;

• devono essere pedonabili per la manutenzione.

Per il rame, in particolare, si hanno le: UNI 5649/1, 3310/2, 9329-9. Generalmente si usa quello incrudito o ricotto, nello spessore di 0,6- 0,8 mm. Il rame è un metallo facilmente reperibile allo stato nativo; ha peso specifico variabile, secondo il processo con il quale è ottenuto, tra 8,91 e 8,93 kg/dm3, fonde a 1083°C; è molto malleabile e duttile: è possibile tirare fili di 0,0025 mm di diametro.

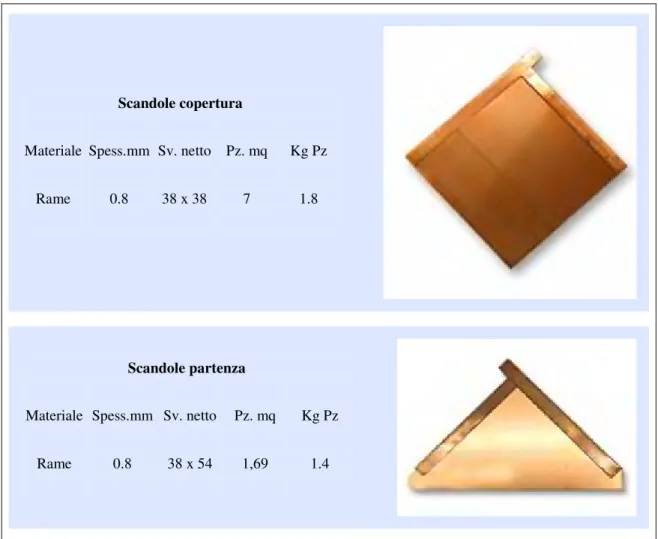

Le caratteristiche tecniche delle scandole da noi usate, sono illustrate nella tabella sottostante, così come fornite dalla ditta IMME di Udine:

Scandole copertura

Materiale Spess.mm Sv. netto Pz. mq Kg Pz Rame 0.8 38 x 38 7 1.8

Scandole partenza

Materiale Spess.mm Sv. netto Pz. mq Kg Pz Rame 0.8 38 x 54 1,69 1.4

Fig. 3.2.9: Scheda tecnica della tegola in rame usata

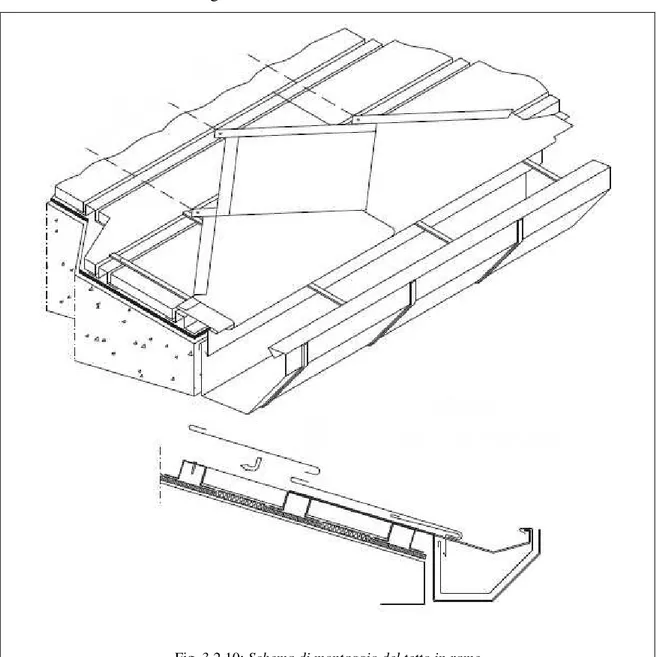

166 In particolare, come si evince dalla figura sottostante, si hanno le seguenti fasi di montaggio: • All’inizio viene messo un feltro isolante e sopra di esso un profilo ad omega in metallo. Tale profilo viene fissato con due viti.

• Fra un profilo e l’altro viene inserito un pannello rigido di isolamento.

• Vengono fissati i supporti per il canale di gronda e tracciate le linee per l’allineamento delle scandole.

• Viene posato il canale di gronda.

• A questo punto si sistemano i profili di partenza e successivamente le scandole di partenza. questa fase è la più delicata perché determina l’allineamento delle scandole successive. • L’ultima fase è proprio quella della sistemazione delle scandole di copertura che vengono fissate tramite una vite all’omega sottostante

167 I vantaggi di scegliere una copertura realizzata con le scandole sono affidati a dati assolutamente evidenti, che si manifestano in facilitazioni pratiche, prestazioni eccellenti e nella convenienza economica derivata dalla certezza di non dover procedere a quei lavori di ripristino del tetto necessari dopo qualche tempo con i tradizionali sistemi di copertura. Non si verificano infatti infiltrazioni di acqua tra tegola e tegola anche nel caso in cui la pioggia sia diretta trasversalmente e il piano di posa ne ricava una maggiore durata, sopratutto quando è realizzato in legno. Il particolare tipo di sagomatura di ciascun elemento consente di svolgere le operazioni di assemblaggio in modo estremamente semplice e rapido, mediante l'aggancio reciproco.

Le caratteristiche fisiche e il sistema di posa in opera assicurano per la copertura a scandole: - notevole diminuzione del carico delle strutture dell'edificio

- tenuta all'acqua - resistenza al vento

- pregevolezza del risultato estetico

- variabilità cromatica in funzione dei materiali usati (acciaio, alluminio, zinco titanio, rame).

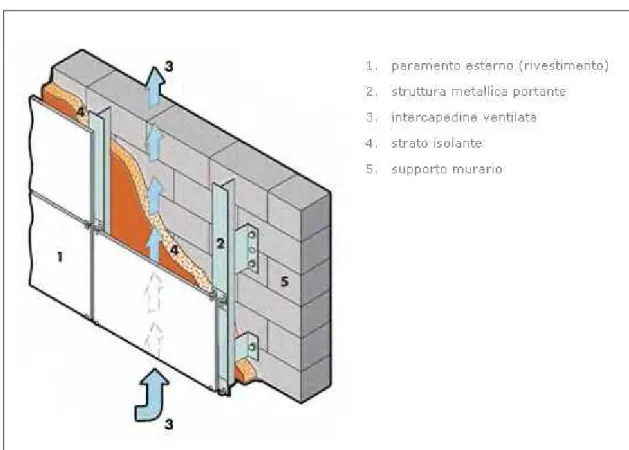

- L’utilizzo delle pareti ventilate.

La facciata ventilata è un sistema di rivestimento multistrato “a secco”, nato ed affermatosi nei paesi del nord Europa allo scopo di rispondere ad un’esigenza di avere un rivestimento esterno che abbinasse caratteristiche estetiche pregevoli ad una spiccata valenza positiva, in termini di isolamento e quindi di risparmio energetico. Successivamente poi tale sistema, anche in virtù di profonde innovazioni tecnologiche, si è affacciato anche su molti altri mercati a livello mondiale, all’interno dei quali sta riscuotendo consensi sempre crescenti, in virtù dei suoi numerosi vantaggi. Dal punto di vista strutturale una parete ventilata si presenta come un sistema a sbalzo rispetto alla superficie di tamponamento, costituito da un paramento esterno fissato al muro perimetrale dell’edificio attraverso una struttura a montanti e traversi (o solo montanti) in lega di alluminio o legno, in modo tale da lasciare tra paramento e muro una “lama” d’aria.

168 Fig. 3.2.11: Particolare dello schema di una parete ventilata”

Spesso poi questa intercapedine viene parzialmente occupata da uno strato di materiale isolante, fissato alla parete dell’edificio a formare un vero e proprio “cappotto”, che risulta in questo modo protetto dagli agenti atmosferici, grazie alla presenza del paramento esterno della facciata.

.

169 Il sistema di rivestimento a facciata ventilata ha come fondamentale pregio quello di garantire, rispetto ai sistemi di rivestimento tradizionale, un notevole risparmio energetico, grazie alle sue spiccate caratteristiche in termini di isolamento termico.

Il grande vantaggio della parete ventilata, dal punto di vista igrometrico e di isolamento termico, è rappresentato dalla “lama d’aria” tra il rivestimento coibente e la parete ventilata. Questa provoca il cosiddetto “effetto camino”, cioè la presenza di un continuo ricircolo d’aria all’interno della parete dal basso verso l’alto, a causa di sovra - o sotto - depressioni (a seconda della stagione) dell’aria contenuta nell’intercapedine rispetto all’aria esterna. La ventilazione naturale tra paramento e muro perimetrale esterno dell’edificio è particolarmente premiante d’estate, dal momento che il costante ricircolo dell’aria consente lo smaltimento di gran parte della quota di calore che non viene riflesso dal rivestimento. In questo modo il calore trasmesso alla muratura sottostante è minore, con benefici per l’abitabilità dell’edificio. In inverno invece la situazione si ribalta, dal momento che avere un ricircolo d’aria all’interno dell’intercapedine diminuisce la temperatura dell’aria stessa sulla superficie del coibente rispetto al caso in cui tale ricircolo fosse assente, penalizzando quindi le prestazioni dell’isolante. Tuttavia durante la stagione invernale l’effetto camino è limitato dalla modesta differenza di temperatura dell’aria esterna rispetto a quella dell’intercapedine, e pertanto il sopraccitato effetto penalizzante risulta essere di modesta entità, e comunque ampiamente compensato dagli altri vantaggi che il sistema offre (es. eliminazione dei ponti termici e traspirabilità al vapore della parete). Inoltre è possibile migliorare le prestazioni della facciata anche in inverno attraverso un opportuno dimensionamento dell’isolante; difatti più l’isolante svolge bene il suo compito (e per far ciò deve essere sufficientemente spesso), più la temperatura in prossimità della sua superficie sarà simile a quella dell’aria esterna, e di conseguenza il flusso d’aria all’interno dell’intercapedine, determinata dall’esistenza del paramento esterno, sarà ridotto.

170 Fig. 3.2.13: Schema di funzionamento della parete ventilata

La soluzione di rivestimento a parete ventilata garantisce migliore resistenza sia agli shock termici prodotti dall’ambiente esterno sia agli assestamenti strutturali dell’edificio, grazie all’utilizzo, come paramento esterno, non più di un unico elemento continuo di grandi dimensioni, bensì di più lastre fissate una ad una in modo indipendente alla sottostruttura. In tal modo infatti le singole lastre sono in grado di assorbire le dilatazioni termiche e le deformazioni prodotte dall’edificio, senza che insorgano tensioni nel rivestimento in grado di generare fenomeni di degrado della facciata, con conseguenti esigenze di manutenzione e ripristino.

Sebbene la protezione sia totale soltanto in caso di posa a giunto chiuso, anche in caso di posa a giunto aperto (come nel caso di paramento esterno in Gres porcellanato) la quantità di acqua che riesce a raggiungere il coibente è comunque estremamente bassa rispetto al totale, e dipende dalla soluzione progettuale adottata (larghezza dei giunti, distanza tra paramento esterno e strato isolante, spessore delle piastrelle utilizzate ecc.).

Ricerche applicate eseguite in Nord Europa hanno dimostrato essere non significativa la quantità d’acqua in grado di penetrare, anche in presenza di vento sostenuto, all’interno della

171 camera di ventilazione di una facciata realizzata con paramento esterno di modulo pari a 60x60 cm, posato a giunto aperto di 8 mm.

La parete ventilata garantisce ottimo isolamento acustico grazie al fatto che il sistema di rivestimento a parete ventilata è composto da vari elementi strutturali di caratteristiche e peso diverso. In particolare, utilizzando come isolante un materiale che sia anche un buon isolante acustico alle basse frequenze (quelle del traffico per intenderci) si ottengono risultati di fonoassorbenza che possono raggiungere i 10-15 db.

Rispetto ai sistemi di facciata “tradizionale”, la facciata ventilata assicura un notevole miglioramento per quanto riguarda la dispersione della quantità di vapore interna alla parete in muratura, con conseguente beneficio per la durabilità del muro stesso. La presenza della camera di ventilazione garantisce infatti che l’umidità da un lato prodotta all’interno degli alloggi, dall’altro depositatasi all’interno della muratura in fase di costruzione dell’edificio, possa “per quanto di sua competenza” diffondersi dall’interno verso l’esterno senza particolari barriere, contribuendo in maniera significativa a mantenere asciutto, e quindi a conservare meglio, sia il muro perimetrale dell’edificio sia lo strato di isolante che lo riveste.

Tale requisito è reputato talmente importante che è stato utilizzato per dare il nome alla tipologia di rivestimento che stiamo analizzando: pareti “ventilate”

Le pareti ventilate garantiscono scarsa manutenzione, facile sostituzione (si tratta di agganci di tipo meccanico), prolungata resistenza e inalterabilità.

Gli strati funzionali di cui si compone una parete ventilata sono: • Muro perimetrale o tamponamento esterno dell’edificio. • Strato di regolarizzazione

• Strato isolante

• Intercapedine di ventilazione (“Lama d’aria”) • Struttura di ancoraggio

• Dispositivi di aggancio • Paramento esterno • Sistema dei giunti • Accessori

172 La parete ventilata ha il grosso vantaggio di essere un sistema di rivestimento applicabile sia a muri portanti sia a semplici elementi di tamponamento.

Chiaramente le caratteristiche di questo strato funzionale (materiale impiegato, distanza tra solette portanti consecutive, nel caso di applicazione a tamponamenti) influenzano in modo determinante il comportamento complessivo del sistema, e di conseguenza la scelta della soluzione progettuale più adatta.

Lo strato di regolazione è generalmente di malta, distribuito uniformemente sulla muratura ed utilizzato nei casi in cui sia necessario ridurre le irregolarità superficiali di questa ultima. Lo strato isolante è costituito da pannelli applicati alla muratura con lo scopo di costituire un vero e proprio “cappotto” isolante attorno all’edificio.

Lo spessore di questo strato è variabile a seconda del materiale impiegato (in genere varia tra i 3 e gli 8 cm), e va considerato ai fini del calcolo della distanza del paramento esterno dalla muratura, in quanto si va a sommare allo spessore dell’intercapedine d’aria deputata ad assicurare l’ “effetto camino”.

I materiali generalmente impiegati per la produzione dei pannelli isolanti possono essere: - Fibre vegetali

- Fibre minerali

- Materie plastiche cellulari

La scelta del tipo di pannello da utilizzare dipende dalle esigenze che di volta in volta la soluzione progettuale evidenzia.

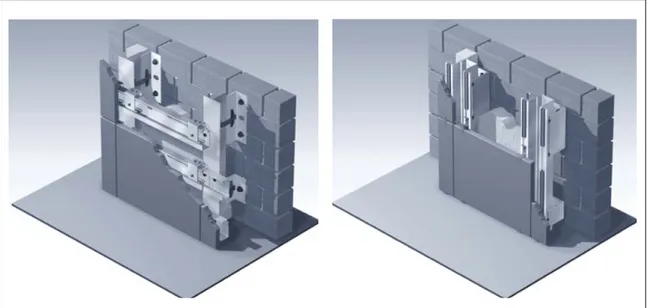

La struttura di ancoraggio si presenta costituita da una struttura metallica in lega di alluminio, ancorata direttamente alla muratura attraverso tasselli a calza o ad espansione (a seconda delle caratteristiche della muratura stessa).Tale struttura metallica risulta in genere, in caso di utilizzo del Gres porcellanato come paramento esterno, costituita da:

- Profili verticali (detti “montanti”) fissati alla muratura attraverso opportune staffe

- Profili orizzontali (detti “correnti”), fissati ai montanti (presenti solo in caso di struttura con “ganci a scomparsa”).

La sua funzione fondamentale è chiaramente quella di reggere il peso del paramento esterno, ragion per cui la scelta della tipologia di struttura da utilizzare, nonché il suo dimensionamento, devono essere fatti tenendo conto di vari fattori quali:

173 - Peso del materiale utilizzato come paramento esterno

- Caratteristiche dell’edificio

- Caratteristiche dell’ambiente circostante (ubicazione dell’edificio, caratteristiche degli eventuali edifici circostanti ecc.)

- Condizioni climatiche della zona a seconda dei vari periodi dell’anno (spinta del vento, piogge ecc.)

Fig. 3.2.14: Particolare dell’attacco con gancio a scomparsa e gancio a vista

Il gancio a scomparsa (vedi Fig. 3.2.14) è caratterizzato da tasselli in acciaio, fissati alle lastre tramite opportuni fori praticati sul retro di queste ultime, ed ancorati ad una struttura di sostegno ad incrocio di montanti e correnti. Viene detto “sistema di aggancio a scomparsa” poiché a lavoro finito il sistema di fissaggio non risulta assolutamente visibile dall’esterno. Il gancio a vista viene realizzato mediante clips in acciaio inox, fissate ad una struttura di sostegno a soli profili verticali.

Il nome “sistema di aggancio a vista”, deriva dal fatto che le clips che hanno funzione di sostegno delle lastre risultano parzialmente visibili dall’esterno, una volta ultimata l’installazione (per diminuirne la visibilità di solito si tende a verniciarle dello stesso colore delle lastre utilizzate come paramento esterno).

174 Il parametro esterno ha una duplice funzione: da un lato infatti deve proteggere l’edificio dagli agenti atmosferici, garantendo nel contempo i vantaggi termici ed acustici della facciata; è inoltre anche responsabile della caratterizzazione estetica dell’intera facciata.

In virtù di ciò il materiale utilizzato per la realizzazione delle lastre deve soddisfare una serie di fondamentali requisiti tecnici ed estetici:

- Antigelività

- Elevato carico di rottura e resistenza a flessione, per potere sopportare le sollecitazioni dovute alla spinta del vento sia in pressione che in depressione.

- Incombustibilità

- Tenuta all’acqua, in modo da assicurare duratura protezione agli strati sottostanti. - Alta resistenza all’attacco chimico (smog, piogge acide ecc.)

- Basso rapporto peso/superficie rivestita. - Bassa conducibilità termica (Buon isolante).

- Inalterabilità nel tempo, per quanto riguarda sia gli aspetti strutturali, sia quelli cromatici (persistenza del colore rispetto all’azione della luce solare)

- Pulibilità

- Facilità di sostituzione delle singole lastre

- Estetica di volta in volta adeguata a garantire un risultato conforme alle aspettative.

Alla luce di tutti i fattori elencati risulta evidente che un prodotto come il Gres porcellanato è particolarmente adatto ad essere impiegato per progetti di facciate ventilate, non soltanto per le sue innegabili qualità prestazionali, ma anche grazie all’ormai ottimo livello estetico raggiunto. Dal punto di vista prettamente tecnico, le lastre possono essere pre-trattate, incollando loro sul retro una rete di protezione in fibra di vetro, la quale ha lo scopo di garantire, in caso di fessurazione o frattura, che la lastra (o parte di essa) non si stacchi dalla facciata, cadendo pericolosamente al suolo.

Il sistema dei giunti: più che di un vero e proprio strato della facciata, si tratta semplicemente dello spazio che è necessario lasciare tra lastre contigue; è tuttavia importante calcolare tale spazio attentamente, in quanto ha lo scopo fondamentale di consentire il libero movimento delle lastre (senza conseguenze per l’integrità della facciata) a fronte sia di dilatazioni

175 termiche delle lastre stesse o delle strutture metalliche sottostanti, sia di assestamenti delle strutture di cui è composto il fabbricato. Nel caso di facciate in Gres porcellanato si lavora in genere con sistemi “a giunto aperto”, in cui la dimensione delle fughe può essere di 4 mm o di 8 mm.

La facciata ventilata viene poi solitamente completata attraverso l’uso di accessori quali griglie di ventilazione (Poste alla base della facciata, impediscono l’ingresso, all’interno dell’intercapedine d’aria, di piccoli animali), scossaline sagomate (poste alla sommità della struttura, pur consentendo il passaggio dell’aria, impediscono l’ingresso di acqua e neve nello spazio tra paramento esterno e muratura; ed angoli (in corrispondenza degli angoli del fabbricato, è necessario prevedere soluzioni progettuali specifiche volte a garantire risultati tecnici ed estetici in linea con il resto della facciata.).

- L’intonaco. La ricerca per il raggiungimento di prestazioni termiche sempre più elevate, ha

portato il settore delle costruzioni verso soluzioni sempre più avanzate anche per quanto riguarda materiali apparentemente insignificanti. E’ per questo che è nato l’intonaco termoisolante.

Una delle ditte più all’avanguardia nel settore è la Laterizi Torres.

Il prodotto è un intonaco pre-miscelato (Isoltorres) per isolamento termico e protezione totale, composto da leganti idraulici, additivi e perle di polistirene espanso vergine, specialmente additivate ed a granulometria controllata, con scarsissimo assorbimento ad acqua ed un’ottima permeabilità al vapore; grazie a ciò è perfettamente stabile ed imputrescibile nel tempo e garantisce costanza di prestazioni tecniche negli anni.

Tra i vari sistemi per realizzare l’isolamento termico degli edifici, Isoltorres abbinato all’impiego del Poroton è sicuramente una scelta di qualità con prestazioni ottime, che realizza un rivestimento che migliora sensibilmente il confort abitativo grazie al suo potere isolante ed all’annullamento dei ponti termici una volta usato come cappotto esterno.

176 Caratteristiche tecniche dell’intonaco Isoltorres

Densità a secco 200,0 Kg / m3

Conduttività termica λ 0,051 W / mK Resistenza diffusione al vapore µ= 9,04 Resistenza a compressione (28 gg) 1,16 N / mm2

Tabella. 3.2.2: Caratteristiche dell’intonaco usato

Lo spessore esterno dell’intonaco varia da un minimo di due centimetri ad un massimo di 6. Nel nostro caso, visto che il potere termoisolante del muro esterno è garantito sia dal poroton che dalle pareti ventilate, è stato ritenuto opportuno l’utilizzo dello spessore più basso.