5 MISURE IN FIAMMA DELLE CAMPAGNE SPERIMENTALI IN OSSICOMBUSTIONE

5.1 Introduzione

Nel capitolo seguente sono riportati i risultati delle misure in fiamma realizzate durante le campagne sperimentali in combustione convenzionale ed in ossicombustione descritte nel capitolo 2. I dati ottenuti in oxy-combustion sono stati analizzati e comparati con il relativo caso base aria, allo scopo di acquisire maggiori informazioni su questo sistema innovativo di combustione.

5.2 Misure in fiamma aria-carbone

Le condizioni operative in cui sono state svolte le misure in fiamma nel caso di combustione tradizionale aria-carbone sono dettagliatamente descritte in Tabella 2.5. La posizione dei due

swirler (secondario/terziario) risulta di SW2 = 100; SW3 = 100, tale configurazione assicura il minimo di emissioni di NOx nei fumi. Per le misure di temperatura è stata utilizzata la sonda

suction pyrometer con l’ausilio dello shield in ceramica, mentre per le misure delle specie

chimiche viene ancora una volta utilizzato il suction pyrometer, però in totale assenza di

shield e termocoppia. La metodologia descritta, consente infatti, una più rapida pulizia interna

della sonda, con minori fenomeni d’ostruzione e ridotti tempi di misurazione I risultati delle misure in fiamma sono riportate nelle figure 5.1, 5.2, 5.3, 5.4 e 5.5 (Appendice A).

Figura 5.2 - Profili O2 caso aria-carbone (% Vo.l secco)

Figura 5.3 - Profili CO2 caso aria-carbone (%Vol. secco)

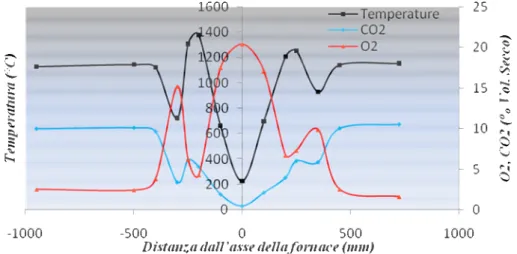

I profili misurati rispecchiano il tipico andamento delle quantità analizzate nel caso di combustione aria-carbone. Inoltre, com’è possibile osservare dalle figure 5.6 e 5.7, all’uscita del bruciatore (portina n°1) i flussi d’aria primaria e secondaria/terziaria provocano picchi d’ossigeno con conseguenti bassi valori di temperatura e concentrazione di CO2, mentre le concentrazioni degli NOx seguono l’andamento del profilo di temperatura.

Da osservare come i valori di concentrazione dei gas analizzati in prossimità delle pareti siano molto simili a quelli misurati all’uscita dalla fornace, descritti in Tabella 2.8.

Figura 5.8 -Ricircolo interno alla fornace

Figura 5.6 - Confronto temperature, O2, CO2 all’uscita del bruciatore caso aria-carbone (portina n°1)

Figura 5.7 - Confronto temperature, NOx all’uscita del bruciatore caso aria-carbone (portina n°1)

Ricircolo

Tale fenomeno, come mostrato in figura 5.8, è causato dall’elevato swirl e ricircolo dei gas presenti all’interno della camera di combustione, per cui i gas all’uscita si ritrovano imperturbati in prossimità delle pareti della fornace.

Infine in figura 5.9 e 5.10 sono riportate:

• il confronto tra le misure realizzate con il LAND total heat flux meter e le temperature delle pareti nel caso di fornace accesa (Appendice G);

Figura 5.9 - Confronto tra il flusso totale di calore misurato e la temperatura delle pareti (caso aria-carbone)

• il confronto tra i valori ricavati dal heat flux a fornace spenta con un a prima stima delle potenze termiche irradiate dalle pareti.

Figura 5.10 - Confronto tra i flussi totali di calore misurati a fornace accesa e spenta e la potenza termica stimata delle pareti (caso aria-carbone)

L’andamento del flusso termico risulta molto simile a quello della temperatura delle pareti, confermando così una buona validità sulle misure svolte. Inoltre, anche il confronto tra il flusso di calore misurato a fornace spenta ed una prima stima della potenza termica irradiata dalle pareti risulta più che soddisfacente, tale da fornire una buona indicazione sulla radiazione realizzata dalla fiamma, calcolata semplicemente sottraendo i due flussi termici misurati.

5.3 Misure in fiamma ossigeno-carbone

Dallo studio svolto nel paragrafo 2.5 è stato possibile concludere che, sia le minor emissioni di NOx, sia la maggiore percentuale di CO2 nei gas di scarico, è realizzata con un rapporto di ricircolo pari a R=0.61; in questa configurazione si ha una percentuale di anidride carbonica nei prodotti della combustione pari al 78%. Con l’impostazione descritta in Tabella 2.9 sono state svolte le misure in fiamma, allo scopo di determinare una mappatura delle temperature e della concentrazioni dei gas all’interno della fornace. Gli strumenti di misura risultano i medesimi descritti nel capitolo 5.2.

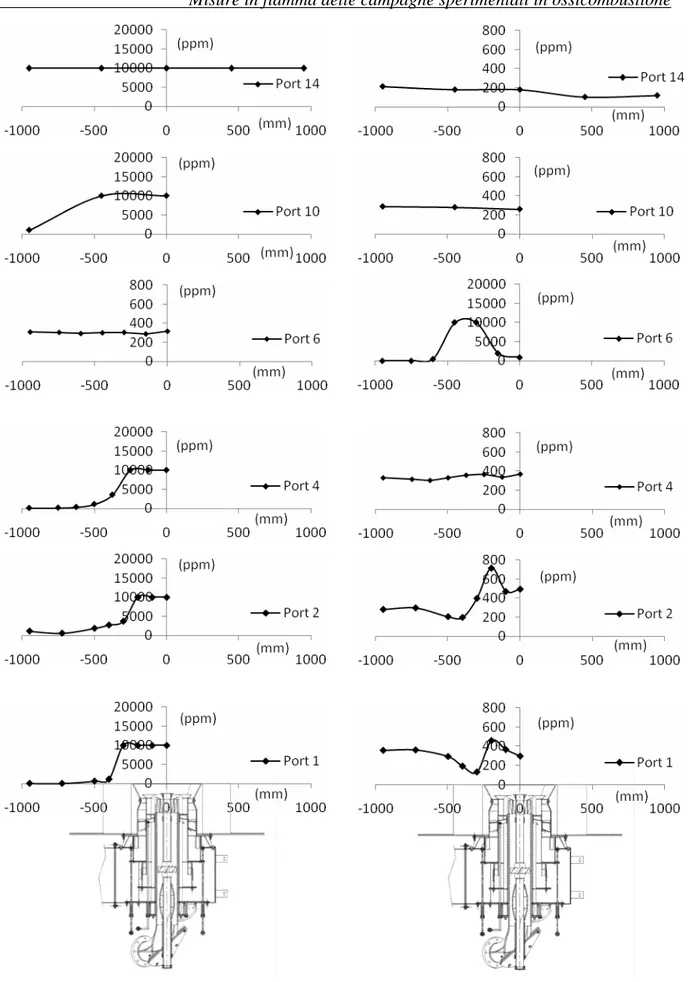

I risultati delle investigazioni sono riportate nelle figure 5.11, 5.12, 5.13, 5.14 e 5.15 (Appendice B).

Figura 5.12 - Profili O2 caso ossigeno-carbone

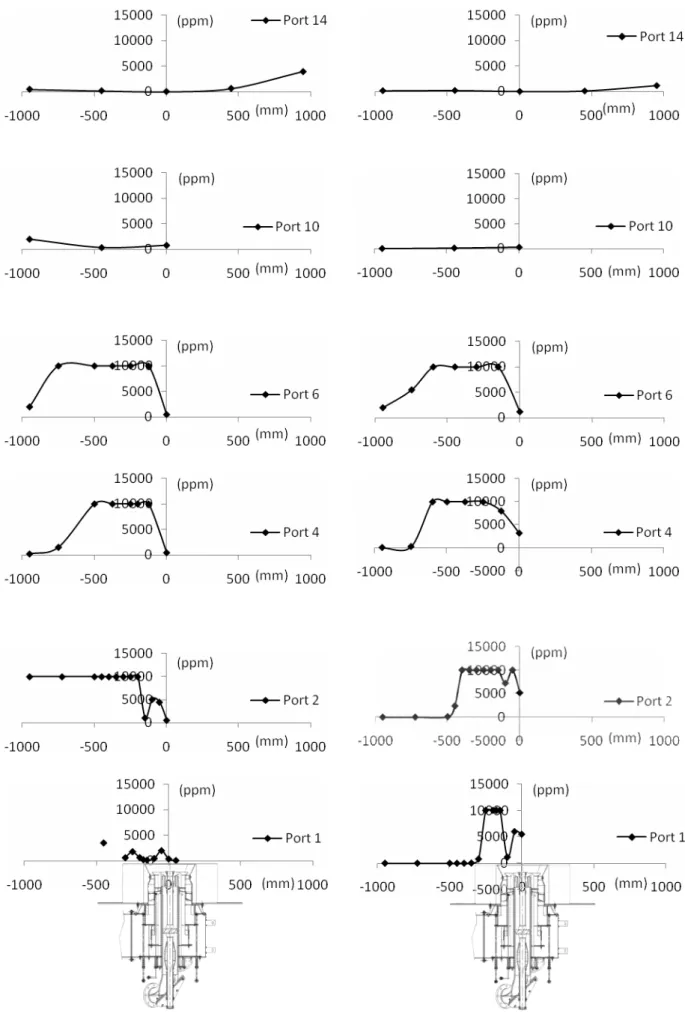

Figura 5.14 - Profili CO caso ossigeno-carbone (ppm)

Figura 5.15 - Profili NOx caso ossigeno-carbone (ppm)

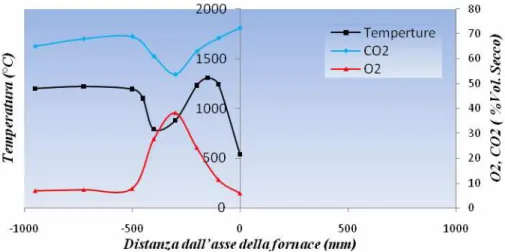

Le misure mostrano come i profili degli NOx seguono l’andamento delle temperature dei gas, inoltre nei punti di picco di concentrazione dell’O2 sono presenti valori minimi di emissione di CO2 (come esempio sono riportati in figura 5.16 e 5.17 gli andamenti delle temperature e delle concentrazioni di CO2, O2 e NOx dei gas misurati sulla portina n°1).

5.4 Misure in fiamma aria-gas naturale

Le prove sperimentali di seguito riportate sono ancora realizzate nella sede IFRF a Livorno sulla fornace sperimentale Fo.Sper , in cui è utilizzato gas naturale come combustibile per il bruciatore TEA-C. Al fine disporre un set di dati da comparare con il relativo caso ossicombusione, sono state inizialmente svolte tutta una serie di misure in fiamma. Le condizioni operative sono definite in tabella 2.13 (SW2= 0%; SW3= 100%). Sia per le misure di temperatura, che di concentrazione chimica della corrente gassosa, viene utilizzata la sonda

suction pyrometer, con la presenza di shield e termocoppia. Nel caso di combustione di gas Figura 5.16- Confronto temperature, O2, CO2 all’uscita del bruciatore

caso ossigeno-carbone (portina n°1)

Figura 5.17 - Confronto temperature, NOx all’uscita del bruciatore caso ossigeno-carbone (portina n°1)

naturale, infatti, non sono presenti fenomeni d’ostruzione interna delle sonde, tipici della combustione del carbone.

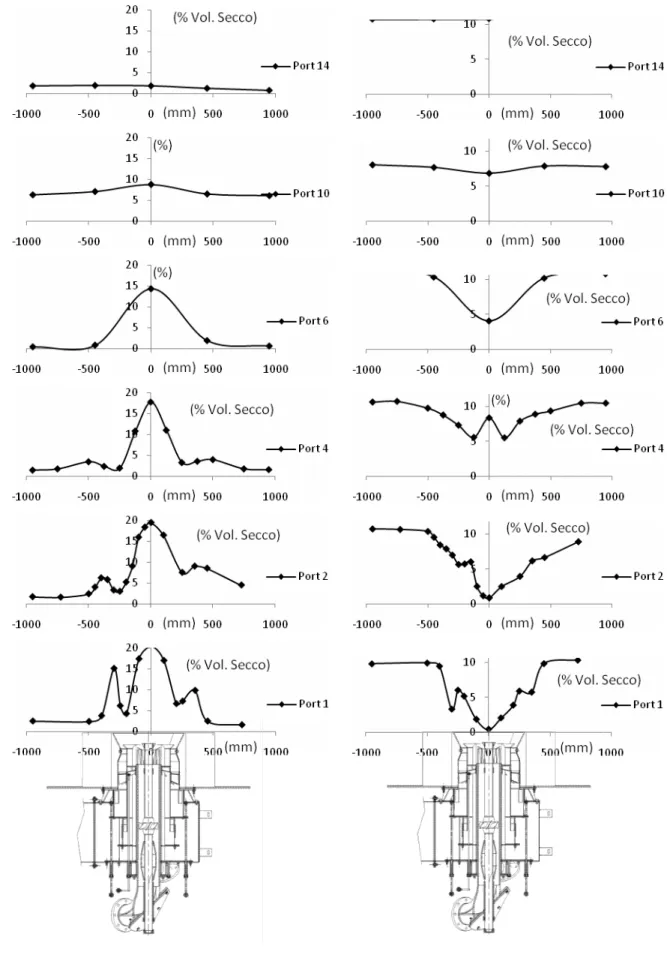

Nelle figure 5.18, 5.19, 5.20, 5.21 e 5.22 sono riportate, rispettivamente, la temperatura e le concentrazioni di O2, CO2, CO ed NO lungo la fornace (Appendice C).

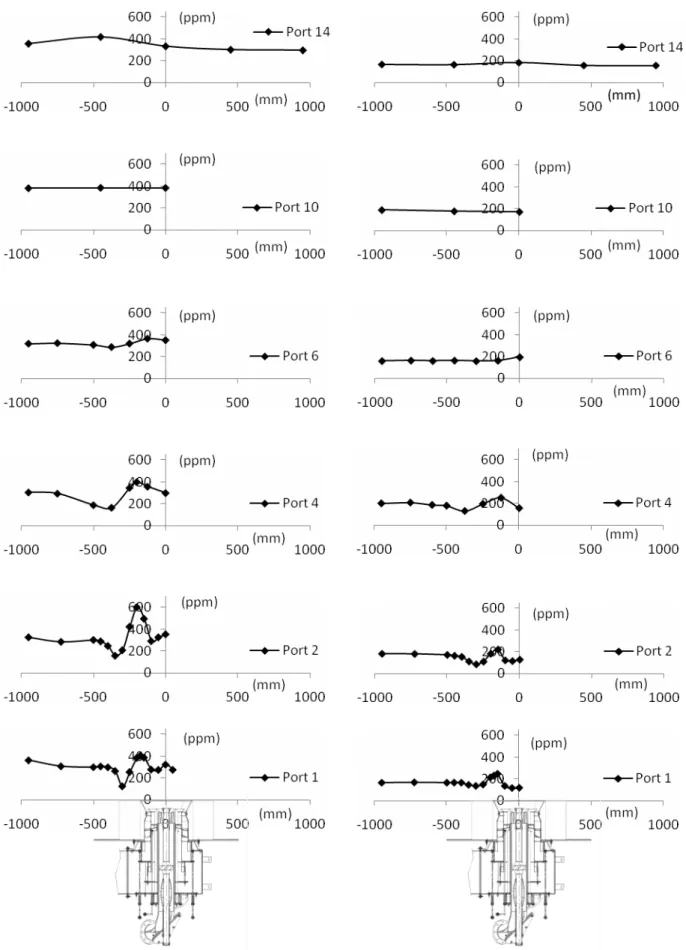

Figura 5.19 - Profili O2 caso aria-gas naturale (%Vol. secco)

Figura 5.20 - Profili CO2 caso aria-gas naturale (%Vol. secco)

Figura 5.21 - Profili CO caso aria-gas naturale (ppm)

Figura 5.22 - Profili NO caso aria-gas naturale (mg/nm3)

I profili mostrati evidenziano il tipico andamento delle quantità analizzate nel caso di combustione aria-gas naturale. Da notare che all’uscita del bruciatore (portina n°1), come mostrato nelle figure 5.23 e 5.24, il flusso d’aria primaria e quello dell’aria secondaria/terziaria provocano picchi di ossigeno e bassi valori temperature e di concentrazioni di CO2, mentre gli andamenti delle concentrazioni degli NOx seguono l’andamento del profilo di temperatura dei gas.

Figura 5.23 - Confronto temperature, O2, CO2 all’uscita del bruciatore (caso aria-gas naturale)

Anche in questo caso, come nella combustione del carbone, i valori di concentrazione dei gas analizzati in prossimità delle parete risultano molto simili a quelli misurati all’uscita della fornace, descritti in Tabella 2.16.

Poiché le prove sono state realizzate soltanto con aria terziaria swirlata in configurazione SW2=0, SW3=100, la turbolenza non risulta troppo elevata con la conseguente formazione di una fiamma molto lunga. Questo può essere notato analizzando i profili sulla portina n°10, i

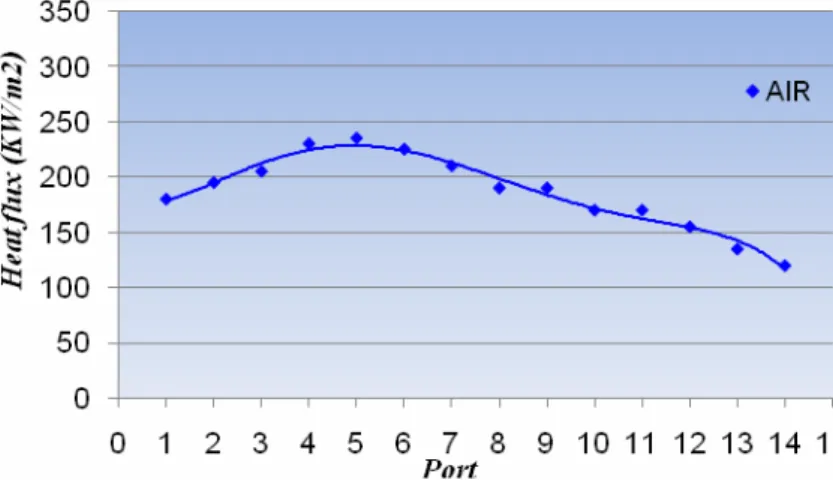

cui valori non risultano del tutto “piatti” tipici, invece, di una fiamma corta ottenuta da elevati numeri di swirl. La concentrazione di CO2, come previsto, riflette l’andamento dell’ossigeno. Infine, in figura 5.25 sono riportate le misure realizzate con il LAND total haeat flux meter, in cui è stato misurato il flusso di calore incidente sulle pareti della fornace in condizioni di stazionarietà e nel caso di combustione aria-gas naturale.

Figura 5.25 - Profilo del flusso di calore totale incidente sulle pareti (caso aria-gas naturale)

5.5 Misure in fiamma ossigeno-gas naturale

Dall’indagine svolta un ottimo compromesso tra la minima emissione di NOx nei fumi e la massima concentrazione di CO2 nei gas di scarico è realizzata con un rapporto di ricircolo di

R=0.69. Mentre con un valore di R pari a 0.61, è presente la massima concentrazione di anidride carbonica nei prodotti della combustione. Le misure in fiamma sono state realizzate in entrambe le configurazione del bruciatore e le condizioni di prova sono riportate in tabella 2.17. Gli strumenti di misura sono gli stessi utilizzati nella prove aria-gas naturale e descritti nel capitoli 5.4.

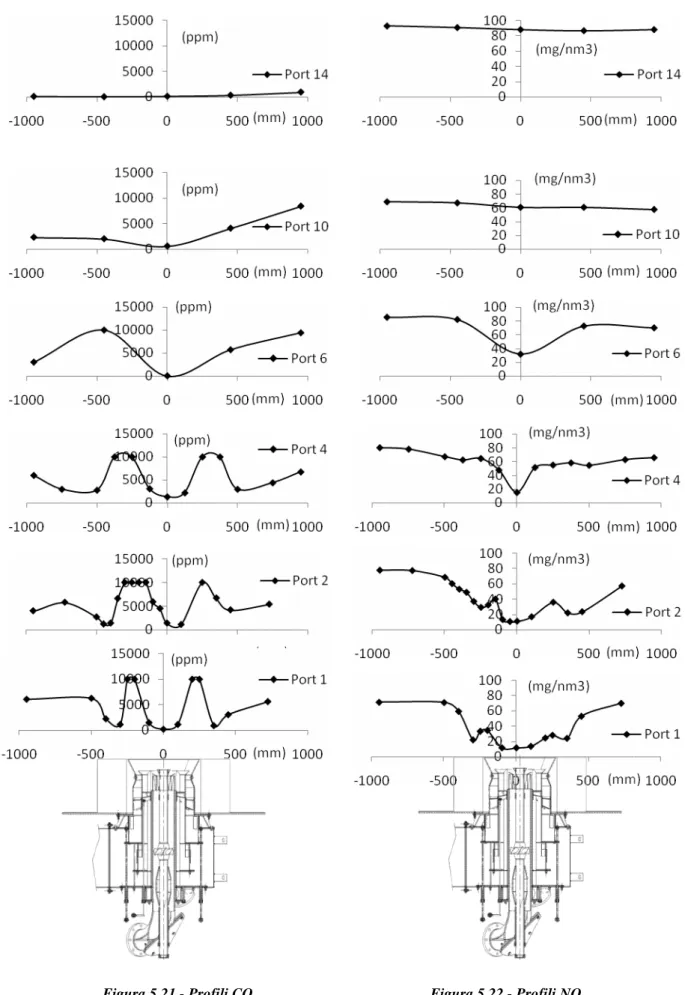

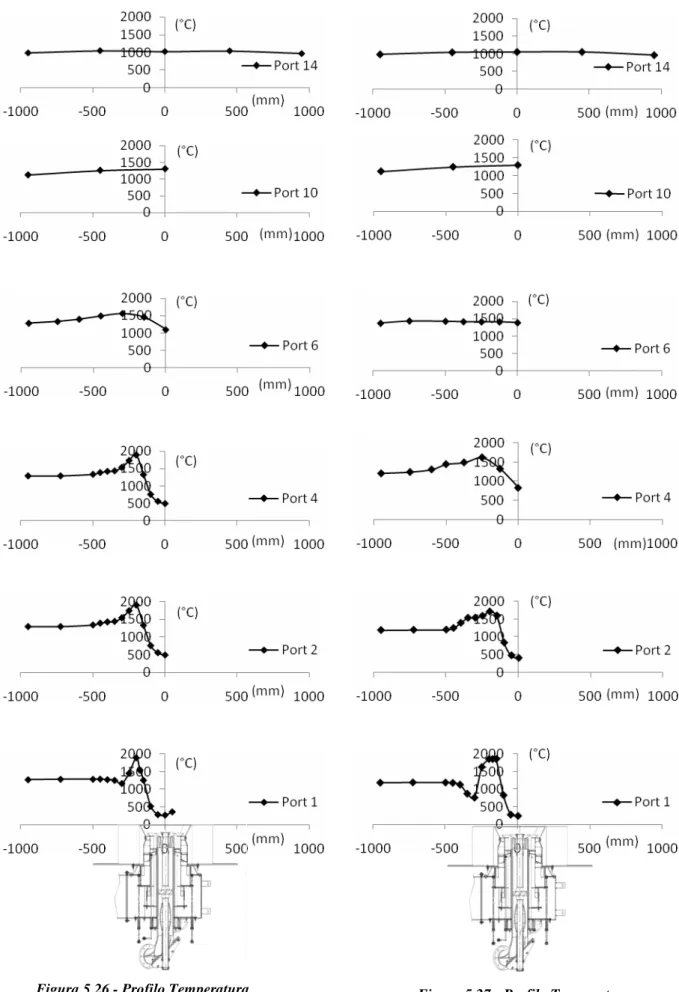

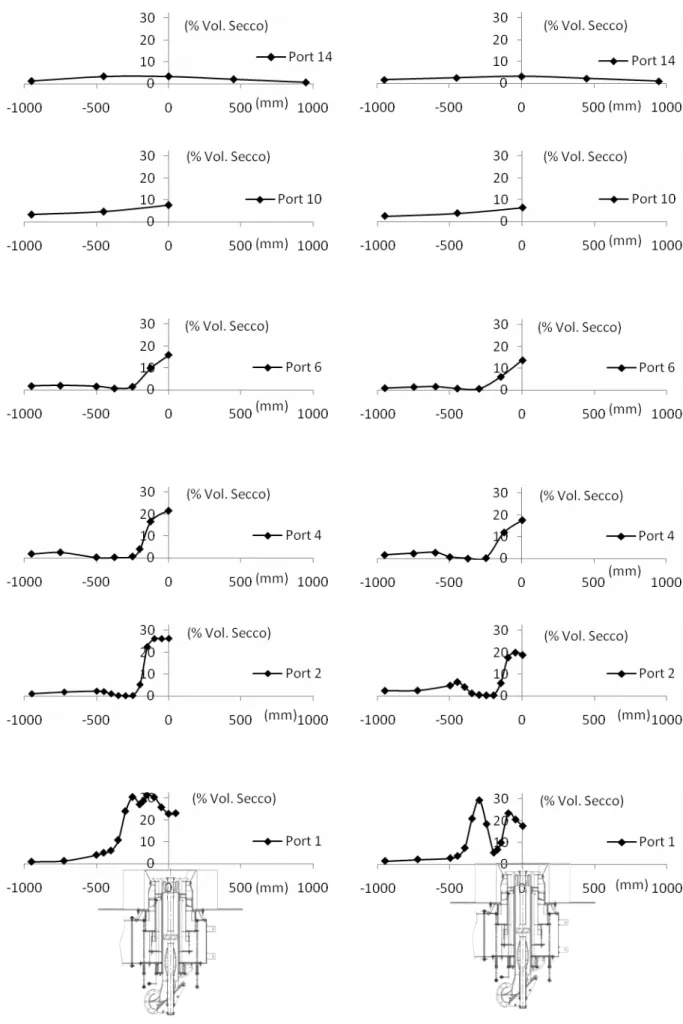

In figura 5.26, 5.27, 5.28, 5.29, 5.30, 5.31, 5.32, 5.33, 5.34 e 5.35 sono riportatati i valori delle temperature e delle concentrazioni gassose valutate con i due diversi rapporti di ricircolo in condizioni di ossicombustione (Appendice D-E).

Figura 5.26 - Profilo Temperatura

Figura 5.29 - Profilo O2caso O2-gas naturale R=0.69 (%Vol. secco)

Figura 5.28 - Profilo O2caso O2-gas naturale R=0.61 (%Vol. secco)

Figura 5.32 - Profilo CO caso O2-gas naturale R=0.61(ppm)

Figura 5.33 - Profilo CO caso O2-gas naturale R=0.69(ppm)

Figura 5.34 - Profilo NO caso O2-gas naturale R=0.61 (ppm)

Figura 5.35 - Profilo NO caso O2-gas naturale R=0.69 (ppm)

Figura 5.38 - Confronto profili di temperatura caso O2-GN al variare del rapporto di ricircolo

Out of scale

Figura5.39 - Confronto temperature, O2, CO2 all’uscita del bruciatore (caso ossigeno-gas naturale, R=0.61)

Figura 5.36 - Confronto profili O2 caso O2-GN al variare del rapporto di ricircolo

Figura 5.37 - Confronto profili CO2 caso O2-GN al variare del rapporto di ricircolo

Dalle figure 5.36, 5.37, 5.38, 5.39 e 5.40 si nota che all’aumentare del rapporto di ricircolo la temperatura di fiamma diminuisce, con conseguenti minor formazione di NOx nei fumi. Viceversa, sempre all’aumentare del rapporto di ricircolo, si ha una diminuzione della concentrazione di CO2 nei prodotti di combustione.

Il confronto tra le emissioni di NOx e le temperature dei gas, nel caso di R=0.61, viene mostrato in figura 5.41 .

Figura 5.41 - Confronto tra le emissioni di NOx e profili di temperatura caso ossigeno-GN con R=0.61

Come evidenziato i picchi di concentrazione degli NOx riflettono le zone di maggior temperatura dei gas, confermando la rilevante importanza della formazione degli NOx per temperature superiori ai 1400/1500 °C.

Viene inoltre sottolineato l’impossibilità, durante le prove sperimentali, di misurare direttamente e con precisione la temperatura massima raggiunta dai gas combusti. Infatti in ossicombustione sono state raggiunte temperature di picco superiori ai 1900°C mentre, la termocoppia di tipo S (Pt-PtRh 10%) utilizzata nella sonda suction pyrometer, oltre i

Temp out of scale Temp out of scale

Figura 5.40 - Confronto temperature, O2, CO2 all’uscita del bruciatore (caso ossigeno-gas naturale, R=0.69)

1850/1900°C tende a fondere, non riuscendo così a realizzare con precisione la misura richiesta.

Nelle figure 5.42 , 5.43 e 5.44 sono riportate le misure realizzate con il LAND total haeat flux

meter, in cui è stato misurato il flusso di calore incidente sulle pareti della fornace in

condizioni di stazionarietà ed al variare del rapporto di ricircolo (Appendice G).

Figura 5.42 - Profili del flusso di calore totale incidente sulle pareti della fornace al variare del rapporto di ricircolo

È stato anche valutato il flusso di calore incidente a fornace spenta, sempre al variare del rapporto di ricircolo. Così, sottraendo i due flussi termici, è possibile fornire un’indicazione sulla radiazione realizzata dalla fiamma (delta).

Figura 5.43 - Confronto profili flusso di calore totale incidente sulle pareti nel caso di fornace accesa e spenta (R=0.61)

Figura 5.44 - Confronto profili di flusso di calore totale incidente sulle pareti a fornace accesa e spenta(R=0.69)

Per conferma delle ipotesi effettuate nelle figure 5.45, 5.46, 5.47 e 5.48 sono state comparate le misure realizzate con il LAND total haeat flux meter sia con le temperature delle pareti nel caso di fornace accesa, sia con una prima stima delle potenze termiche irradiate dalle pareti a fornace spenta.

Figura 5.45 - Confronto tra il flusso totale di calore misurato e la temperatura delle pareti (caso ossigeno-gas naturale con R=0.61)

Figura 5.46 - Confronto tra i flussi totali di calore misurati a fornace accesa e spenta e la potenza termica stimata delle pareti (caso ossigeno-gas naturale con R=0.61)

Figura 5.47 - Confronto tra il flusso totale di calore misurato e la temperatura delle pareti (caso ossigeno-gas naturale con R=0.69)

Figura 5.48 - Confronto tra i flussi totali di calore misurati a fornace accesa e spenta e la potenza termica stimata delle pareti (caso ossigeno-gas naturale con R=0.69)

Anche in questo caso l’andamento del flusso termico risulta molto simile a quello della temperatura delle pareti ed il confronto tra il flusso di calore misurato a fornace spenta e la stima della potenza termica risulta più che soddisfacente, tale da fornire una buona indicazione sulla radiazione realizzata dalla fiamma.

5.6 Risultati delle campagne sperimentali

I risultati ed i problemi emersi dalle campagne sperimentali in ossicombustione possono fornire una buona indicazione sulla realizzazione e sulle difficoltà riscontrate da un impianto industriale con le medesime caratteristiche di Fo.Sper.

Una prima analisi, come mostrato in figura 5.49, conferma un’elevata concentrazione di CO2 nei fumi allo scarico, sottolineando come l’oxy-combustion possa risultare una delle tecnologie più importanti per la cattura ed il sequestro dell’anidride carbonica.

A dimostrazione, in figura 5.50, 5.51 e 5.52, sono stati confrontati i valori di temperatura e concentrazione di CO2 e O2 ricavati dalle prove sperimentali oxy-combustion con alimentazione a polverino di carbone e nel caso di combustione tradizionale in aria. I gas generati dall’ossicombustione all’uscita della portina n°1 risultano avere, mediamente, una temperatura lievemente maggiore, con picchi dell’ordine di 1500°C; ma in generale l’andamento risulta molto simile. Viceversa è possibile constatare una concentrazione d’anidride carbonica nei fumi di scarico di circa 5 volte superiore.

Invece, come mostrato dalle figure 5.53, 5.54 e 5.55, nel caso di combustione di gas naturale i gas dati dall’ossicombustione hanno una temperatura molto più elevata rispetto al caso base aria, raggiungendo picchi superiori ai 2000°C ed una concentrazione di CO2 allo scarico di circa 6/7 volte più elevata rispetto al caso di combustione convenzionale.

Figura 5.50 - Confronto temperature aria-carbone/ossigeno-carbone (portina n°1)

Figura 5.51 - Confronto concentrazione O2 aria-carbone/ossigeno-carbone (portina n°1)

Figura 5.53 - Confronto temperature aria-gas naturale/ossigeno-gas naturale (portina n°1 e n°2, caso R=0.61)

Out of scale

L’elevata temperatura raggiunta comporta, però, rilevanti difficoltà nel misurare direttamente e con precisione le zone di picco, causata dalla fusione e dalla rottura della termocoppia. Nelle figure 5.56, 5.57 e 5.58 sono stati riportati i confronti di temperatura e concentrazione di CO2 e O2 nel caso oxy-combustion a carbone e gas naturale, evidenziando la diversa forma della fiamma generata durante la combustione

Figura 5.56 - Confronto temperature ossigeno-carbone/ossigeno-gas naturale (portina n°1)

Figura 5.57 - Confronto O2 ossigeno-carbone/ossigeno-gas naturale (portina n°1)

Nel caso ossigeno-gas naturale quest’ultima risulta sottile e lunga, mentre quella sviluppata dalla combustione ossigeno-carbone risulta larga e corta. Ciò è essenzialmente dovuto dalle diverse impostazioni dei due swirler, le quali risultano di 100-100% nel caso di combustione di carbone e 0-100% nel caso di combustione di gas naturale.

La figura 5.59 mostra la temperatura dei gas misurata alla portina n°14, la quale è molto vicina all’uscita del forno. Normalmente in questa regione gli andamenti risultano piatti ed il valore medio di temperatura può essere considerato lo stesso dei gas di scarico. Si nota che i gas combusti hanno una temperatura di circa 1000°C, o leggermente superiore nel caso di combustione convenzionale. La grande differenza è data dall’ ossicombustione di carbone, i

Figura 5.59 - Confronto temperature ossigeno-carbone/ossigeno-gas naturale (portina n°14)

deposizione di ceneri e polveri fini sui tubi di raffreddamento dopo diversi giorni di prove sperimentali a carbone.

La composizione chimica dei gas combusti nella regione vicino al bruciatore sono mostrati nelle figure 5.49 e 5.60 . I profili di O2 e CO2 risultano complementari, con la presenza di un basso tenore di ossigeno in prossimità dei picchi di temperatura. Tali concentrazioni sono più elevate nell’oxy-combustion, grazie soprattutto all’assenza di azoto nel comburente e dalla elevata concentrazione di anidride carbonica nei gas di ricircolo.

Per quanto riguarda le emissioni di NOx in ossicombustione, teoricamente dovrebbero risultare minori rispetto al relativo caso base aria. In pratica, a causa delle rilevanti fughe d’aria generate dalla difficoltà di adattare un impianto convenzionale ad uno oxy-combustion, le emissioni di questo inquinante non risultano necessariamente inferiori, e la sua concentrazione nei fumi sarà il risultato delle diverse efficienze dei meccanismi di formazione degli NOx .

Nel caso di ossicombustione del carbone, come mostrato in figura 2.41, le emissioni di NOx tendono ad incrementare all’aumentare del rapporto di ricircolo e soltanto con un valore di R=0.68 quest’ultime risultano inferiori rispetto al relativo caso base aria. Mentre, per l’ossicombustione di gas naturale, come evidenziato in figura 2.43, le emissioni di NOx tendono a diminuire all’aumentare del rapporto di ricircolo, ed in generale risultano inferiori al relativo caso di combustione convenzionale, tranne che per R=0.74.

Tale differenza può essere giustificata considerando i diversi meccanismi di formazione di questi inquinanti. Infatti, nel caso ossigeno-gas naturale, il principale meccanismo di formazione degli NOx risulta quello termico, poiché sono state raggiunte temperature di picco superiori ai 1700°C. Quindi, all’aumentare del rapporto di ricircolo, la riduzione degli NOx data dalla minore temperatura raggiunta dalla fiamma risulta preponderante rispetto alle rientrate d’aria dell’impianto, generando una diminuzione generale di questi macroinquinanti. Viceversa, nel caso di ossicombustione di carbone, il principale meccanismo di formazione degli NOx risulta di tipo fuel, poiché la temperatura massima raggiunta dai fumi risulta inferiore ai 1500°C. Così, all’aumentare del rapporto di ricircolo, a causa delle rilevanti perdite d’aria a cui è sottoposto l’impianto Fo.Sper in configurazione oxy-combustion, è presente un ambiente ancora più ossidante, tale da far reagire le componenti azotate presenti nel combustibile con l’ossigeno molecolare. Viene ricordato che, anche per temperature inferiori ai 1700°C, secondo i lavori pubblicati da Nicol e Moltev nel 1993 e 1994, può essere presente un meccanismo di formazione di NOx nei processi di combustione, per cui la generazione di NO termico risulta tramite l’intermedio N2O:

O N O

Il protossido d’azoto risulta particolarmente instabile per temperature superiori a 1300°C, decomponendosi così in azoto molecolare ed NO:

OH N H O N2 + ⇔ 2 + NO O O N2 + ⇔ 2

Tutto ciò porta ad una elevata formazione di NOx, riscontrando, quindi, un aumento di questi macro-inquinanti nei fumi di scarico.

Un’altro principale problema riscontrato su Fos.Sper., come accennato, risulta la presenza non trascurabile di rientrate d’aria direttamente all’interno della forno. Come esempio in figura 5.61 viene riportata la variazione di CO2 al variare del rapporto di ricircolo nel caso di ossicombustione di gas naturale. Tale grafico mette in evidenza come all’aumentare di R sia presente una minore concentrazione d’anidride carbonica nei gas di scarico, che a parità degli input di ingresso, è indice di una più elevata concentrazione d’aria nelle condotte.

Figura 5.61 - Concentrazione CO2 nei gas di scarico al variare del rapporto di ricircolo

(caso ossigeno-gas naturale)

Infatti, anche se la camera di combustione viene mantenuta in leggera sovrappressione (+0.3 ÷ 0.4 mbar relativi alla pressione atmosferica), sono presenti rilevanti rientrate d’aria derivanti dalle cadute di pressione che si hanno al ventilatore ed allo scambiatore Ljungström . Il problema sopra esposto rappresenta la causa primaria di una diminuzione delle emissioni di CO2, che risulta leggermente inferiore rispetto ad un grado di conversione ottimale di circa 95%, con un relativo aumento delle concentrazioni di NOx nei gas di scarico e conseguente maggior impatto ambientale dei fumi.

Eventuali e possibili futuri sviluppi per una realizzazione più accurata delle misure in fiamma possono riguardare:

• L’utilizzo di una termocoppia che sia in grado di misurare direttamente e con precisione la temperatura massima raggiunta dai gas combusti nel caso di ossicombustione di gas naturale. L’alternativa alla termocoppia di tipo S (Pt-PtRh 10%), utilizzata nelle prove sperimentali, potrebbe risultare sia l’utilizzo di una termocoppia di tipo W, che ha la caratteristica fondamentale di resistere a temperatura dell’ordine di 2000/2100 °C, sia la realizzazione di un pirometro totalmente raffreddato, anche sullo shield esterno. Quest’ultimo, però, risulta molto più complicato in quanto richiede una taratura molto particolare e di non facile realizzazione.

• Per quanto riguarda la misura delle concentrazioni gassose dovrebbe essere verificata e comparata con nuove prove sperimentali la tecnica di misura utilizzata, la sonda

suction pyrometer in totale assenza di shield e termocoppia con elevata aspirazione,

con la sonda sampling probe IFRF. In particolare scoprire se le differenze esposte nelle figure 2.33, 2.34, 2.35 e 2.36, siano generate da un diverso quenching dei gas analizzati oppure derivate da rilevanti perdite d’aria interne alla sonda samplig probe. • Inoltre, in letteratura (vedere report IFRF Doc. Nr. G/19/a/2, 1972, p. 9 ), è stato osservato che, al variare della temperatura della miscela gassosa analizzata contenete l’ossido nitrico, l’effetto catalizzatore generato dal tubo d’acciaio interno della sonda

sampling probe porta ad una perdita del 60% circa sulla misura finale degli NO. Tale

fenomeno, che si manifesta per temperature del gas al di sopra dei 600°C, non risulta riscontrabile se il tubo interno della sonda viene realizzato in quarzo. Ecco perché, recentemente, l’IFRF ha sviluppato un’apposita sampling probe da utilizzare e verificare nelle future campagne sperimentali, in cui nella sezione iniziale di campionamento è presente un tubo in quarzo raffreddato da una camicia d’acqua esterna, con il compito di portare la miscela gassosa da misurare al di sotto dei 300°C. Dopodiché è previsto un tubo in acciaio che provvede direttamente al trasporto dei gas agli analizzatori. Con questo accorgimento, teoricamente, dovrebbe essere evitata la perdita sulla misura finale degli NO precedentemente descritta.

Dal punto di vista impiantistico, invece, dovrebbero essere limitate o eliminate le rientrate d’aria all’interno della fornace, allo scopo di aumentare la concentrazione di anidride carbonica nei fumi e raggiungere il valore ottimale del 90÷95 %. Tra i possibili sviluppi risulta importante anche l’acquisizione di maggiori informazioni sulla stabilizzazione e sulla aerodinamica della fiamma, ottenute rispettivamente attraverso l’utilizzo di sensori di

pressione ad alta frequenza e misure realizzate con speciali tubi di Pitot, i quali permettono di valutare la velocità dei gas all’interno della fornace

Concludendo è possibile affermare che l’oxy-combustion risulta realizzabile, anche per piccole dimensioni d’impianto, proponendosi come una delle più importanti tecniche innovative per la cattura ed il sequestro dell’anidride carbonica. Da sottolineare, però, la realizzazione di ulteriori sviluppi al fine di ottenere una corrente di CO2 nei gas di scarico pari al 90÷95% in volume, soglia ottimale che garantirebbe a questa tecnica di auto sostenersi anche dal punto di vista economico.