1 MISURE IN FIAMMA

1.1 Generalità

Nello studio, nel controllo e nel trasferimento di calore del processo di combustione in una fornace industriale è richiesta la conoscenza della temperatura dei gas e delle pareti, inoltre, a causa delle sempre più severe norme vigenti, risulta importante la determinazione della composizione dei gas durante e dopo la combustione. Considerando, che per esempio, il calore scambiato per irraggiamento dipende dalla quarta potenza della temperatura e sotto certe condizioni lo saranno anche le reazioni di combustione, appare evidente che la misura della temperatura dovrà essere effettuata con la maggior precisione possibile. Inoltre, per i motivi precedentemente accennati, le misure delle concentrazioni solide e gassose rappresentano le informazioni più preziose per lo studio ed il controllo delle fiamme, soprattutto per quelle diffusive industriali.

Un altro importante fattore per lo studio ed il controllo della combustione in un sistema industriale risulta la conoscenza del campo di velocità dei gas nella fornace. Dai profili di velocità, infatti, è possibile ottenere informazioni utili riguardanti la stima dei coefficienti di scambio termico convettivo, gli inquinanti, i modelli di flusso ed i prodotti di ricircolazione.

1.2 Strumenti di misura

Le informazioni sulle temperature, concentrazioni e velocità dei gas devono essere fornite da una vasta gamma di strumenti, al fine di conseguire il più elevato grado di precisione possibile.

Nel caso di misure di temperatura, sia all’interno che sulle pareti della fornace, è utilizzato un particolare tipo di pirometro a contatto denominato suction pyrometer. L’elemento principale della sonda risulta la termocoppia, la quale dovrà essere scelta, costruita ed utilizzata con cura. È quindi necessaria la conoscenza sia del range di funzionamento, sia degli errori causati da un invecchiamento della termocoppia o da una negligenza durante l’utilizzo. Il suction pyrometer permette, oltre alle misure di temperatura , anche il campionamento dei gas nel punto in esame, consentendo di acquisire due informazioni con un solo tipo di strumento.

Per l’acquisizione di informazioni sulla temperatura di parete della fornace è possibile l’utilizzo di due diversi tipi di pirometri:

1. pirometri a contatto (termocoppie); 2. pirometri ottici (radiometri).

Entrambi i tipi di pirometri risultano semplici da usare e permettono di effettuare misure discontinue. Sorgono dei problemi circa il posizionamento di tali strumenti, se per esempio dovrà essere valutata la temperatura su di una delle pareti della fornace può essere utile posizionare lo strumento direttamente nella struttura della parete stessa. Le difficoltà costruttive risultano minime, tuttavia potranno insorgere delle problematiche riguardanti alcune variabili, come ad esempio:

• variazione delle condizioni dello scambio termico locale;

• incertezza della posizione del giunto caldo della termocoppia;

• calore disperso per conduzione lungo i fili della termocoppia nel caso di forti gradienti termici.

Tutti gli errori sopra citati risultano in funzione del gradiente termico e, tanto più quest’ultimo risulterà elevato, tanto maggiori saranno gli errori.

Per l’acquisizione della velocità dei gas vengono normalmente utilizzati due tipi di strumentazioni:

1. Laser (LDV);

2. Tubo di Pitot (Pitot a 5 fori).

Mentre il primo permette misure molto accurate a freddo, a scapito di un maggior costo e di rilevanti problemi nelle misure in fiamma, il secondo realizza, invece, misure molto meno precise ma ad un costo notevolmente inferiore e con maggiore semplicità.

1.2.1 Suction Pyrometer

1.2.1.1 Introduzione

La combustione gassosa nelle fiamme industriali è spesso carica di particelle solide ad una certa temperatura che possono risultare anche di diversa natura da quella del gas circostante. La temperatura di equilibrio nella giunzione calda di una termocoppia inserita all’interno di una corrente gassosa è il risultato di:

• il calore trasferito per radiazione tra la termocoppia, il gas, le particelle sospese e le pareti della fornace;

• il trasferimento di energia cinetica dei gas in energia termica all'interno della strato limite della giunzione calda;

• il calore trasferito per conduzione lungo i fili della termocoppia, quando si ha il passaggio attraverso un gradiente di temperatura non trascurabile.

In pratica, la temperatura vera del gas può essere determinata adottando uno dei tre metodi seguenti:

• correzione del valore della misura utilizzando un’equazione per compensare gli errori;

• utilizzo di un sistema che renda gli errori trascurabili;

• utilizzo di un suction pyrometer, dove la temperatura dei gas viene misurata sotto opportuni condizioni e con l’ausilio di fattori correttivi determinati da una precedente calibrazione.

Il primo metodo viene generalmente utilizzato per la misura della temperatura dell’aria fornita alla fornace, mentre il suction pyrometer risulta di solito impiegato per le misure in fiamma.

1.2.1.2 Cenni sullo scambio termico

Prima che venga analizzato dettagliatamente il principio di funzionamento del suction pyrometer sono di seguito brevemente descritte le equazioni che governano lo scambio termico tra l’ambiente di misura e la termocoppia utilizzata.

• Convezione

Lo scambio di calore convettivo tra la temperatura del gas e la temperatura della termocoppia alla giunzione , una differenza che dovrà essere mantenuta più piccola possibile, è dato da:

)

(

0 T c ch

T

T

Q

=

−

(1.1)Il coefficiente è generalmente fornito in relazione ai numeri adimensionali di Nusselt, Prandtl e Reynolds. Per i gas combusti (in cui il numero di Prandtl può essere assunto approssimativamente pari a 0.7) la relazione tra il numero di Nusselt, definito come:

( )

k d h Nu = c (1.2) con:d

= dimensione caratteristica;k

= conducibilità termica della termocoppia; ed il numero di Reynolds, definito come:( )

ρµvd=

Re

(1.3) con:

ρ

= densità del fluido in esame;v = velocità del fluido in esame;

µ

= viscosità dinamica del fluido in esame;è data da:

• per termocoppia posizionata normalmente alla direzione del flusso

( ) (

)( )

0.5Re

06

.

0

44

.

0

±

=

Nu

(1.4)• per termocoppia posizionata lungo la direzione del flusso

( ) (

)( )

0.674Re

009

.

0

085

.

0

±

=

Nu

(1.5)Per le regioni aventi

Re

≤

1500

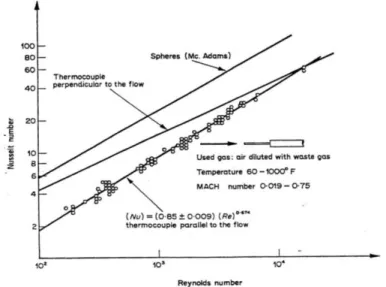

è conveniente l’utilizzo del posizionamento normale al flusso, nei restanti casi, invece, viene preferito l’impiego di un posizionamento parallelo.Figura 1.1 - Relazione tra il numero di Reynolds ed il numero di Nusselt per un flusso incidente sulla giunzione calda della termocoppia

In alternativa, poiché

h

c aumenta con la velocità ma decresce con il diametro della termocoppia, il coefficiente può anche essere ottenuto attraverso la relazione (1.6):n n c

CV

d

h

=

− (1.6) con0

.

5

≤

n

≤

0

.

7

e0

.

3

≤

m

≤

0

.

5

.Considerando che l’aumento della turbolenza causa a sua volta un aumento del coefficiente di scambio termico convettivo, può essere opportuno, in certe situazioni, aumentare artificialmente la turbolenza nel punto di misura.

• Irraggiamento

Se rappresenta l’energia termica totale irradiata verso la termocoppia dalle pareti e dal gas, il calore scambiato per irraggiamento ΦR, il quale dovrà risultare il più piccolo possibile, è dato dall’espressione:

(

4 4)

T

T

T R=

−

Φ

εσ

(1.7) dove:ε= emissività della termocoppia.

Le superfici di metallo lucido risultano avere una bassa emissività alle basse temperature, però all’aumentare rapidamente di quest’ultime anche l’emissività tende a crescere (lo stesso avviene se le superfici in esame sono ossidate o se si hanno depositi superficiali). Le pareti delle fornaci vengono realizzate in materiale refrattario e risultano avere una emissività che decresce all’aumentare della temperatura, risultando molto meno sensibili agli attacchi delle sostanze chimiche presenti nei gas. Inoltre, per ridurre il flusso radiativo ΦR, il valore di

T

dovrà risultare il più vicino possibile a quella diTT . Questo è possibile inserendo all’esterno della termocoppia un sistema di scudi ceramici denominati shilelds. Se la variazione della temperatura TT −T risulta piccola rispetto alla temperaturaT

l’errore può essere espresso dalla relazione:(

)

c r Th

h

T

T

T

=

−

∆

(1.8) dove: rh = coefficiente di scambio radiativo definito come:

(

)

34

n

T

h

r=

ε

+

σ

(1.9) dove:n = numero positivo per le superfici metalliche ed un numero negativo per le superfici refrattarie.

Si nota che l’errore dipende dalla variazione di temperatura TT −T e dahr , ma può anche essere incrementato aumentando la temperatura; infattihr , che risulta in funzione di

T

, aumenterà molto più rapidamente rispetto adh

c.• Velocità dei gas

La variazione delle temperature in funzione delle velocità dei gas aspirati è data attraverso l’equazione di Saint-Venant (ad entalpia costante):

p C V T 2 2 = ∆ (1.10) dove: v

T

T

T

=

−

∆

0 = differenza di temperatura data dalla trasformazione dell’energia cinetica;V

= velocità del gas;p

C

= calore specifico del gas a pressione costante;La temperatura superficiale della termocoppia differisce dalla temperatura di ristagno a causa dello scambio termico con gli strati limiti che la circondano:

p C V T 2 2 α = ∆ (1.11) dove: α= recovery factor.

Quest’ultimo parametro assumerà dei valori che per velocità fino a Mach 3 saranno pari a:

07

.

0

68

.

0

±

=

α

per termocoppie disposte normalmente alla direzione del flusso dei gas;09

.

0

86

.

0

±

=

α

per termocoppie disposte assialmente alla direzione del flusso dei gas. Viene brevemente ricordato che il numero di Mach viene definito come:∗ = c c Ma (1.12) dove:

c = velocità corrente del fluido; ∗

c = velocità caratteristica adiabatica, che rappresenta la velocità di propagazione delle onde di pressione deboli o onde acustiche (cioè isoentropiche).

Nelle fornaci industriali le velocità dei gas risultano generalmente basse, così l’errore, dato che la termocoppia misurerà la temperatura di ristagno, non risulterà significativo.

• Conduzione

Per il caso particolare di una termocoppia di lunghezza completamente immersa in un flusso di gas omogeneo a temperatura , la differenza tra la temperatura misurata e quella relativa del gas è data da:

(

)

5 . 0 4 − = dk h L T T E T B c (1.13) con:k

= conducibilità termica della termocoppia;h

= coefficiente di scambio tra il gas e la termocoppia. Per ridurre l’erroreE

c bisogna:- immergere la termocoppia nel flusso per tutta la lunghezza; - avere il diametro più piccolo nel limite dell’accettabilità; - avere la conducibilità più bassa possibile.

• Tempo di risposta della termocoppia

L’equazione differenziale, ottenuta assumendo che il calore ricevuto per convezione riscaldi la termocoppia stessa (trascurando la radiazione) è data da:

dt dT A T T T T G − = (1.14) dove: c

h

cd

A

4

ρ

=

; GT

= temperatura del gas;c = calore specifico della termocoppia.

L’equazione mostra che il tempo di risposta può essere incrementato aumentando il coefficiente di scambio termico convettivo

h

c e riducendo il diametro ed il calore specifico della termocoppia.1.2.1.3 Principi di funzionamento

Per determinare la temperatura vera del gas con la sonda suction pyrometer è necessario cercare delle soluzioni per eliminare gli errori descritti nel paragrafo 1.2.1.2. Un ottimo compromesso per proteggere la termocoppia dal flusso radiativo di calore, può risultare l’utilizzo di opportuni scudi ceramici, all’interno dei quali, il gas viene aspirato ad alta velocità allo scopo di mantenere un’elevata efficienza nel trasferimento del flusso convettivo di calore. Inoltre, per far fronte alle alte temperature che la sonda deve sopportare all’interno della fornace, è previsto tutto un circuito di raffreddamento composto da piccole tubazioni interne.

Dagli studi teorici e sperimentali di Land e Barber è possibile predire le prestazioni di un pirometro come funzione di alcune variabili. Per condizioni turbolente del gas (Reynolds ≥ 2000) il coefficiente di scambio termico convettivo in un tubo, o tra due tubi concentrici, è dato da: 8 . 0

20

.

0

=

µ

ρ

Vd

k

d

h

c (1.15) dove: ch

= coefficiente di scambio termico convettivo;d

= diametro interno del tubo o il diametro equivalente per la distanza di separazione dei due tubi ;k

= conducibilità termica del fluido;ρ

= densità;µ

= viscosità dinamica del fluido;V

= velocità del fluido.È importante sottolineare come il coefficiente

h

cdipenda leggermente dad

ed, al fine di ridurre le dimensioni degli strumenti od aumentare il numero di scudi, deve essere scelto il più vicino possibile al minimo diametro che consenta di conservare il flusso turbolento. Da notare, inoltre, che la turbolenza risulta conservata fino ad una certa distanza dall’entrata del tubo così, nella pratica, se la termocoppia risulta sufficientemente vicino all’ingresso del gas l’efficienza non viene ridotta per numeri di Reynolds minori di 2000. Poichéh

c aumenta con la turbolenza è quindi d’interesse imporre all’ingresso del tubo (preferibilmente grezzo) un aumento di quest’ultima attraverso un flusso irregolare di immissione e posizionare la termocoppia sufficientemente vicino all’ingresso. Lo scambio termico convettivo vieneulteriormente incrementato aumentando la velocità di aspirazione, tenendo però conto dell’errore dovuto dalla velocità.

Errore causato dalla velocità: la velocità del gas

V

G in una fornace industriale varia generalmente tra 0 ed 80 m/s, ed è importante sottolineare come la temperatura misurata risulti in corrispondenza della velocità di rilevamento, non riferendola, perciò, alla temperatura di ristagnoT

0. Viene brevemente ricordato che la grandezza di ristagno è definita come il valore assunto dalla grandezza nel caso in cui il fluido venga decelerato fino al completo arresto secondo una trasformazione almeno adiabatica. La temperatura di ristagno, quindi, rappresenta la temperatura che un fluido assumerebbe se venisse condotto a velocità nulla in modo adiabatico (non necessariamente isoentropico). Per un gas ideale e perfetto quest’ultima viene fornita dalla seguente relazione:p C C T T 2 2 0 = + (1.16) dove:

C

= velocità del fluido;p

C

= calore specifico a pressione costante;T

= temperatura statica del fluido.Ricordando il legame tra

1 − = k k R

Cp e la velocità del suono CS = kRT , la temperatura di ristagno, ancora per un gas perfetto ed ideale, può essere definita in funzione del numero di Mach :

−

+

=

2

1

1

2 0k

Ma

T

T

(1.17) dove: v p C C k = ; vC

= calore specifico a volume costante;R

= costante universale dei gas.Per

V

G=

80

m

/

s

la differenza tra le due temperature è data da: C C V T T p G VG == = = ° − 3.2 2000 6400 2 2 0 (1.18) dove:G

V

T

= temperature vera del gas;Se il gas viene risucchiato all’interno della sonda ad una velocità pari a VA =200m/s, la differenza tra la temperatura

T

m misurata alla termocoppia eT

0 è data dalla seguente relazione:(

)

p A m C V T T 2 1 2 0 − = −α (1.19) dove:α = fattore di recupero (~0.68 per termocoppia normale al flusso, ~0.85 per termocoppia lungo la direzione del flusso).

Utilizzando un valore di α pari a 0.85 si ottiene:

C

T

T

0−

m=

3

°

(1.20) In generale l’errore dovuto alla velocità viene fornito dalla seguente relazione:

(

)

p G A m V C V V T T G 2 1− 2 − 2 = − α (1.21)Questo errore non risulta più di 3°C per VA =200m/s, 4.7 °C per VA =250m/s e 7°C per s

m VA =300 / .

Errore causato dalla conduzione: da un punto di vista costruttivo, risulta più semplice collocare i fili della termocoppia lungo la direzione del flusso del gas. Inoltre, per conseguire un più elevato rendimento, è preferibile l'uso di fili di piccolo diametro, tale che l’errore derivante dalla conduzione risulti trascurabile.

Errore causato dall’irraggiamento: l’errore a causa dell’irraggiamento può essere ridotto:

• andando ad incrementare il numero di schermi;

• aumentando il loro spessore e scegliendo materiali con bassa emissività e conducibilità.

Efficienza: Gli errori risultanti, quindi, dipendono dalla temperatura del gas, dalla velocità di aspirazione, dalla costruzione dello strumento e dalle condizioni ambientali di misura. Questi errori, in primo luogo, dipendono dalla differenza tra la temperatura di equilibrio della termocoppia, che si ha quando i gas non vengono aspirati, e la temperatura vera del gas aspirato. L’efficienza, perciò, dipende dalla variazione di:

( )

1

E

[

T

T

0]

T

T

G−

M=

−

G−

(1.22) dove: G0

T

= temperatura in assenza di aspirazione;M

T = la temperatura misurata.

L’equazione, dopo alcuni passaggi diventa:

0 0

T

T

T

T

E

G M−

−

=

(1.23) Per quanto riguarda il fattore d’efficienza E, quest’ultimo è noto per le condizioni di misura effettuate, quindi la temperatura vera del gas può essere determinata attraverso la seguente relazione: E E T T TG M ) 1 ( 0 − − = (1.24) In pratica la misura di non risulta conveniente e perciò è preferibile utilizzare strumenti con un fattore di efficienza sufficientemente alto, tale che l’errore risulti il più piccolo possibile, a meno di condizioni estreme.Sempre secondo gli studi di Land e Barber il valore dell'efficienza può essere determinato sperimentalmente con l'ausilio di fattori di forma ricavati da opportuni grafici (figura 1.2). Questi fattori risultano:

• Fattore di forma per la curva di temperatura come funzione della velocità di aspirazione. Questo fattore “f” è definito in base al valore della velocità di aspirazione

: 4 0 m m m V V V T T T T f − − = (1.25) dove: 0

T

= temperatura misurata in assenza di aspirazione;m

V

T

= temperatura misurata con una velocità di aspirazione ;4

m

V

T

= temperatura misurata con una velocità di aspirazione pari a

Il grafico ricavato fornisce un valore dell’efficienza corrispondente al fattore di forma, considerando il numero di schermi equivalenti per il pirometro.

• Fattore di forma per la curva della risposta del pirometro. Questo secondo fattore viene definito come:

m

f

τ

τ

0 '=

(1.26) dove: 0τ

eτ

m = tempi necessari per raggiungere l'equilibrio termico della termocoppia, rispettivamente con e senza aspirazione.Determinata l’efficienza è così possibile testare il pirometro con tutte le condizioni di aspirazione.

Figura 1.2 - Determinazione dell’efficienza di un suction pyrometer in funzione dei fattori di forma delle curve temperatura-velocità e temperatura-tempo di risposta

1.2.1.4 Descrizione della sonda

Un suction pyrometer è composto da una termocoppia, la quale viene protetta dall’azione chimica dei gas attraverso un fodero impermeabile esterno (figura 1.3). La termocoppia viene posizionata all’interno di in un sistema di schermi allo scopo d’isolarla dall’irraggiamento circostante. Il gas viene poi aspirato ad alta velocità all’interno degli schermi e fuori dal fodero isolante grazie all’azione di una pompa a vuoto o di un eiettore a vapore od aria compressa.

Figura 1.3 - Suction pyrometer

Il tipo di termocoppia deve essere scelta in base all’intervallo di temperatura in cui viene effettuata la misura. Il diametro dei fili deve risultare il più piccolo possibile e sufficientemente forte per evitare la rottura. Per esempio con il platino il diametro non può scendere al di sotto di 0.5 mm per fili superiori al metro di lunghezza e 0.25 mm per fili più corti di un metro. Nella pratica è conveniente l’utilizzo di termocoppie con caratteristiche lineari per una maggiore semplicità delle misure.

Figura 1.4-Proprietà elettriche di alcune termocoppie

I potenziometri per l’acquisizione dei dati sono ottenuti attraverso la correzione automatica del giunto freddo, ma esistono anche termocoppie che a temperatura ambiente non necessitano di correzioni (PtRh 6%-PtRh 30%). È inoltre possibile economizzare sulla lunghezza dei fili di compensazione ponendo il giunto freddo direttamente nell’acqua di raffreddamento della sonda.

Tabella 1.1 - Errori di misura se la correzione del giunto viene ignorata

L’isolante chimico ed elettrico dei fili è realizzato in materiale refrattario, tale da non avere interferenze durante l’acquisizione. Ad alta temperatura, comunque, non esiste un isolante perfetto, è così necessario effettuare verifiche periodiche.

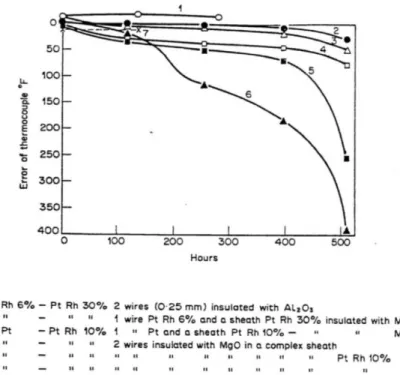

Figura 1.5 - Comparazione delle performance di alcune termocoppie

Per quanto riguarda la scelta degli shields risulta possibile, sia variare la propria composizione fisica e chimica, sia la propria geometria. Gli scudi utilizzati da Land e Barber per i loro studi hanno dimostrato che uno scudo è equivalente a shields con emissività 1 secondo la seguente equazione:

f C= 12 +

ε

(1.27)k W T f =4σ 3 (1.28) dove:

ε= l’emissività dello scudo;

W

= spessore scudo;k

= conducibilità.Sia l’emissività che la conducibilità dello scudo devono risultare le più piccole possibili. Questo è il caso di refrattari bianchi dove l’emissività diminuisce con l’aumentare della temperatura fino al valore di 0.2, con conducibilità molto bassa. Inoltre deve essere considerato che la porosità e le dimensioni delle particelle hanno un diverso effetto su ε e

k

;ε diminuisce per particelle piccole e compatte, il contrario.

Tabella 1.2 - Confronto delle proprietà di alcuni ossidi refrattari e isolanti

Lo scudo ideale, quindi, deve essere costituito da un refrattario molto poroso ricoperto da una pellicola di refrattario bianco e denso. In certe condizioni un’efficienza accettabile viene ricavata con un numero elevato di scudi metallici, a patto che la temperatura del gas non superi gli 800°C. A temperature superiori è preferibile l’utilizzo di materiale refrattario. L’efficienza del sistema di scudi può essere incrementata aumentando la superficie di scambio termico convettivo. Inoltre, sono state comparate diverse geometrie (Chedaille and Braud, 1972) ed è apparso evidente che la soluzione più accettabile risulta quella di realizzare un montaggio con più scudi concentrici (o più tubi metallici) rispetto ad uno singolo scudo più grande. L’equivalenza tra scudi cilindrici e scudi complessi viene fornita dal seguente fattore di forma: 0 S S = σ (1.29) dove:

0

S

= superficie di un cilindro che abbia il diametro uguale al diametro esterno dello scudo composito.Figura 1.6 - Confronto tra alcuni scudi refrattari

Inoltre, è importante evitare il contatto diretto tra gli scudi e la sezione centrale. Poiché gli scudi sono soggetti a cambiamenti improvvisi di temperatura viene preferito l’utilizzo di materiali refrattari porosi; comunque è possibile anche l’impiego di scudi in alluminia molto densi che devono essere utilizzati con la giusta precauzione.

Come precedentemente accennato l’efficienza dello strumento aumenta con la velocità di aspirazione fino a circa 250 m/s. È quindi importante il controllo del flusso aspirato, tale da mantenere l’efficienza desiderata per tutta la misura. Il flusso aspirato può essere controllato attraverso un venturi o attraverso una piastra forata, per entrambi i metodi c’è però il rischio di bloccaggio causato dalla condensa o dai depositi d’impurità (soprattutto nel caso di fiamme diffusive a polverino di carbone). In particolare velocità d’aspirazione troppo elevate possono portare al bloccaggio del condotto nella zona degli scudi, i quali dovranno essere cambiati e ripuliti. Onde evitare il bloccaggio, quindi è preferibile non superare la velocità di 100 m/s nell’aspirazione, tuttavia se viene aspirato gas la velocità di aspirazione può essere portata e mantenuta a 200 m/s senza problemi. La distribuzione della velocità per ogni scudo dipende dalla geometria utilizzata; in ogni caso è importante cercare di massimizzare la velocità attorno alla termocoppia dove localmente si raggiungono velocità di 250 m/s. La zone di flusso tra gli scudi, così come la velocità d’aspirazione, è condizionata dalla portata aspirata stessa, fornendo la dispersione minima del flusso di gas nel punto di misura. Inoltre è molto importante che la sonda non alteri le condizioni locali di temperatura e che risulti il meno intrusiva possibile. Per tutte queste ragioni il miglior posizionamento è dato all’apertura dell’aspirazione, tale da permettere un’ inalazione diretta ed isocinetica lungo gli scudi. Per confronto con quanto precedentemente descritto, viene di seguito riportato:

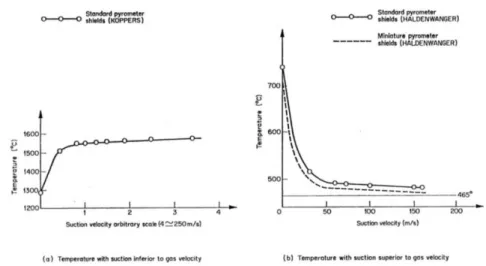

• la determinazione dell’efficienza per uno standard suction pyrometer attraverso le curve di temperatura come una funzione della velocità di aspirazione effettuata nella base sperimentale a IJmuiden in Olanda (figura 1.7).

Figura 1.7 - Influenza della velocità di aspirazione sulla misura delle temperature

La differenza tra le temperature con e senza aspirazione risulta essere raramente maggiore di 400°C e l’errore, diverso da quello causato dalla termocoppia, è inferiore agli 8°C. Il tempo richiesto per raggiungere l’equilibrio è dell’ordine di tre minuti circa per la prima misura e per le misurazioni successive, dove le variazioni di temperatura sono dell’ordine dei 100°C, il tempo di risposta è di circa mezzo minuto.

• effetto della velocità della ventola di aspirazione e del materiale di scudi sull’influenza del flusso di calore radiante.

Figura 1.8 - Confronto tra tipi di scudi per le misure di temperatura di un getto freddo sotto condizioni di forte radiazione

In generale questi sistemi di misura si possono dividere fondamentalmente in due tipi: • Standard Suction Pyrometer

Lo Stundard Suction pyrometer, mostrato in figura 1.9, è composto da:

Figura 1.9 - Standard Suction Pyrometer

• termocoppia di tipo S (Pt-PtRh 10%) o di tipo B (PtRh 6%-PtRh 30%);

• la termocoppia viene protetta dall’ attacco chimico da una guaina di alluminio sinterizzato ed è circondata da due gusci concentrici ;

• il tempo di risposta risulta dell’ordine di: ~ 3 min per ∆T~ 1600°C;

~ 1 min per ∆T ~ 100 ° C ; • massima temperatura raggiunta:

termocoppia S~1750°C; termocoppia B~1820°C ;

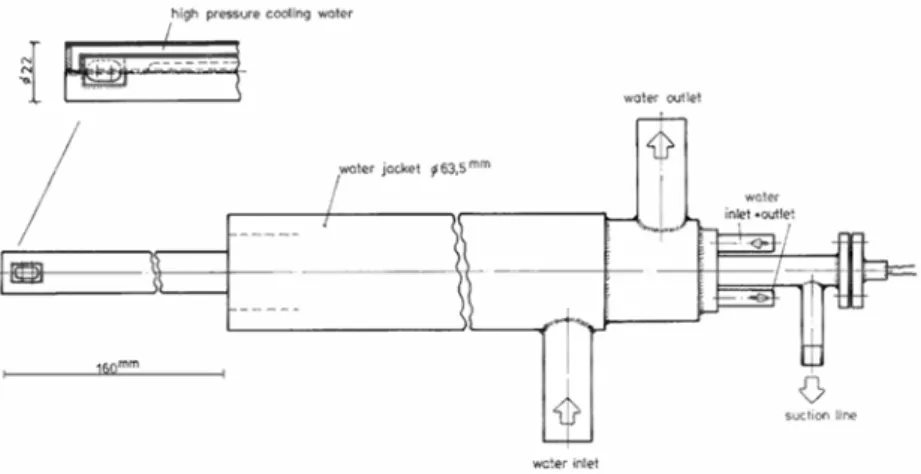

ceramica scudo (Alsint 99,7%) ~ 2050 ° C. L’High Temperature Suction Pyrometer, invece, risulta costituito da:

Figura 1.10 - High Temperature Suction Pyrometer

• un pyrometer composto da una termocoppia di tipo B, protetto da una guaina di ossido di zirconio (ZrO2), che viene inserita in un tubo raffreddato ad acqua. L'estremità della guaina di ossido di zirconio è posizionata ad un centimetro dall'interno e lo scudo viene raffreddato ad acqua;

• una portata d’aspirazione attraverso il pyrometer viene costantemente monitorata ed, a causa del raffreddamento del gas all'ingresso della sonda di aspirazione, l'output di temperatura risulta di poche centinaia di gradi inferiore alla temperatura vera del gas. Al fine di stimare la temperatura discesa, è necessario calibrare lo strumento di misurazione a temperature elevate CARS (Coherent Anti-Stokes Raman Spectroscopy).

1.2.2 Misura del trasferimento di calore

Nelle fornaci e caldaie industriali, dove vengono realizzate fiamme diffusive turbolente, il riscaldamento dei carichi (come ad esempio i fasci bollitori) e delle pareti circostanti avviene contemporaneamente, sia per convezione, sia per irraggiamento. Ecco perché è richiesta un’analisi approfondita dei diversi fenomeni, non solo per la determinazione dello scambio termico totale, ma anche per la definizione della separazione dei rispettivi contributi dei due metodi di trasmissione del calore. Questo obiettivo primario viene ottenuto attraverso vari metri di flusso di calore:

• Ellipsoidal total radiation heat flow meter;

• Total Heat Flux meter;

• ONERA flow meter.

La conoscenza del flusso di calore convettivo

Φ

c=

h

c(

T

G−

T

S)

permette la determinazione del coefficiente di convezione forzatah

c, essendo quest’ultimo l’unica incognita, poiché la temperatura dei gasT

G e quella della ricezione sulla superficieT

S risultano direttamente misurabili. Il coefficienteh

c è caratteristico dei flussi gassosi nella regione lambita dalla fiamma. D’altro canto il flusso di calore radiativo, che risulta il più importante, deriva sia dalla fiamma stessa sia dalle pareti circostanti e risulta misurabile mediante strumenti ottici.1.2.2.1 Introduzione generale e cenni sullo scambio termico

In generale l’equazione che governa lo scambio termico tra la superficie unitaria elementare di un carico ed il contributo della fiamma e delle pareti della fornace è data da:

(

G S)

c S R S T=

Φ

−

T

+

h

T

−

T

Φ

α

ε

σ

4 (1.30)dove : T

Φ = rappresenta il flusso di calore assorbito dalla superfici ed utilizzato per riscaldare il carico per conduzione per unità di area superficiale;

S

ε

= emissività totale della superficie, la quale risulta in funzione dello stato superficiale (rugosità, materiale, etc…) e della temperatura;S

α

= assorptività totale della superficie. Inoltre se la superficie può essere considerata grigia si ha cheε

S=

α

S;S

T

= temperatura assoluta della superficie;G

T

= temperatura assoluta caratteristica del gas che lambisce la superficie analizzata;c

h

= coefficiente di scambio termico convettivo, il quale risulta in funzione delle caratteristiche fisiche del gas e della temperatura;R

Φ = flusso di calore radiativo incidente sull’unità di area superficiale;

c

Φ

= flusso di calore convettivo incidente per unità di area superficiale e definito come:(

G S)

c

c

=

h

T

−

T

Φ

(1.31) Attraverso i sistemi di misura descritti, le temperatureT

S eT

G risultano note. Il valore dell’assorptivitàα

S e dell’emissivitàε

S, i quali possono essere assunti quasi sempre uguali, sono disponibili in tabelle o possono essere direttamente misurati. Per la misura delle due variabili ΦT e ΦR si sostituisce al carico uno strumento che misura il flusso termico (con un ellipsoidal heat flow meter si ottiene ΦR direttamente) e ΦT può essere ricavato mediante calcoli.1.2.2.2 Hollow ellipsoidall total radiation heat flow meter

Lo strumento in esame misura il flusso di calore radiativoΦR incidente su di un elemento superficiale piano.

1.2.2.2.1 Principi di funzionamento e descrizione

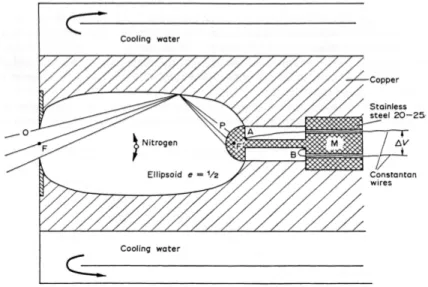

Tutte le radiazioni incidenti entrano all’interno dello strumento attraverso un piccolo orifizio circolare O praticato sulla superficie esterna e vengono focalizzate da uno specchio

ellissoidale ad un termopila che fornisce una differenza di potenziale come funzione lineare dell’energia ricevuta.

Figura 1.11 - Sezione ellipsoidal radiometer

L’orifizio risulta leggermente bordato in modo da consentire alle radiazioni, qualunque sia l’angolo di incidenza, d’entrare e di non formare riflessioni parassite che altrimenti falserebbero le misure. La termopila è costituita da una semisfera ricevente (P), da un cilindro metallico (AB) e da una massa metallica refrigerata (M) (il calore che viene rimosso risulterà uguale a quello ricevuto); queste tre parti vengono combinate in un unico blocco di acciaio inossidabile in modo da ottenere un flusso di calore regolare. La semisfera assorbe tutte le radiazioni (dal 95% al 98% in base alla lunghezza d’onda) intercettate dalla superficie annerita ed ossidata (idealmente la stessa che entra nell’orifizio). Due fili di forma cilindrica e realizzati in acciaio inossidabile vengono saldati nella giunzione A ( saldatura a caldo) e nella giunzione B (saldatura a freddo), creando una termocoppia che produrrà una f.e.m. proporzionale all’energia ricevuta dalla semisfera. Così facendo le perdite dovute ai diversi flussi termici radiativi e convettivi risulteranno trascurabili. L’orifizio e la semisfera vengono centrate sui fuochi F e F’ della cavità ellittica dello strumento per cui lo specchio risulta stigmatico. Le dispersioni causate dall’orifizio O sono ridottissime poiché la semisfera risulta di diametro molto grande, per cui tutte le radiazioni vi si incideranno dopo due o più riflessioni. Lo specchio ellissoidale ha una eccentricità di ½ e viene realizzato in rame con uno strato sottile (0.05 mm) di oro lucidato. Così facendo la superficie dello specchio arriva ad avere un coefficiente di riflessione molto vicino all’unità, indipendente dagli altri angoli di incidenza e dalla lunghezza d’onda (fino a 2µ).

Figura 1.12 - Hollow ellipsoidall total radiation heat flow meter

È importante sottolineare la necessità di un’accurata lavorazione sullo specchio, tale da evitare fenomeni diffusivi della radiazione incidente. Inoltre, una corrente di azoto secco viene iniettata attraverso piccoli fori (da 2 a 8) distribuiti sul piano dell’asse minore impedendo, l’ingresso di gas combusti e di particolato all’interno della cavità. Ovviamente le dimensioni ed il numero dei fori per l’immissione di azoto dovranno risultare piccoli a sufficienza per non intaccare l’efficienza dello specchio.

1.2.2.2.2 Cenni sulla taratura dello strumento

L’ ellipsoidal heat flow meter, data la caratteristica della termopila, non prevede un’indicazione assoluta e la taratura viene ottenuta sottoponendo lo strumento alla radiazione di un corpo nero (black body fornace) di temperatura nota. L’esperienza ha dimostrato che, in un range normale di funzionamento (tra 0 a 500 kW/m2), i millivolts generati dalla temperatura ambiente possono essere trascurati, per cui le curve di taratura passano direttamente attraverso l’origine. Così facendo la calibrazione può essere realizzata con un unico black body furnace.

Figura 1.13 - Taratura di un ellipsoidal radiometer

Vengono di seguito elencati alcuni motivi per cui risulta importante realizzare frequentemente la taratura dello strumento durante le misurazioni, infatti:

• nonostante l’iniezioni d’azoto del particolato o qualche gocciolina d’olio possono depositarsi sull’ ellipsoidall, in particolare sullo specchio (generalmente nella regione dell’orifizio o della semisfera), generando una superficie selettiva ed una diminuzione d’efficienza;

• uno shock meccanico od un cambio della posizione di riscaldamento della termopila può provocare dei disturbi sulla misura soprattutto se la radiazione viene ricevuta dalla superficie danneggiata;

• l’area dell’orifizio O può cambiare.

Da notare che l’iniezione di azoto all’interno dell’ ellipsoidall potrebbe modificare leggermente il segnale; diventa perciò essenziale il controllo del flusso di azoto, sia durante le misure, sia durante la taratura. Nella pratica la calibrazione deve essere effettuata rapidamente, aspettando la stabilizzazione in assenza di azoto, iniettando il gas solo il tempo necessario per ottenere il valore richiesto e poi verificare che l’equilibrio originale venga ripristinato dopo l’eliminazione dell’azoto.

1.2.2.2.3 Prestazioni

Il tempo di risposta dell’ ellipsoidal heat flow meter risulta dell’ordine del minuto circa e non può perciò consentire un rapido cambiamento nella misura della flame radiation. L’accuratezza delle misure dipende dalla cura con cui viene effettuata la taratura, dal controllo del flusso di azoto ed infine dalla semplicità o difficoltà delle condizioni di esercizio. Normalmente il flusso di calore radiativo ricevente può essere misurato con una precisione del 5% circa e la manutenzione delle attrezzature viene ridotta ad ispezioni

periodiche per la pulizia dello specchio, il blackening della semisfera ed il controllo della posizione della termopila.

1.2.2.3 Total Heat Flux meter

Lo strumento in esame misura il flusso di calore totale (convettivo e radiativo) che viene assorbito da una superficie ricevente a temperatura nota.

Figura 1.14 – Schema Total Heat Flux meter

1.2.2.3.1 Principi di funzionamento e realizzazione

Nelle condizioni stazionarie il flusso di calore monodimensionale trasmesso per conduzione viene fornito dalla seguente equazione:

dx dT λ − = Φ (1.32) dove:

λ

= conducibilità termica e rappresenta una proprietà fisica del materiale utilizzato, la quale risulta in funzione della temperatura T;dx dT

= gradiente termico nella direzione del flusso alla destra della sezione A.

Se, invece, la trasmissione del calore risulta sempre monodimensionale, però lungo la direzione assiale di un cilindro (di sezione costante A) come mostrato nella figura 1.14, è possibile, conoscendo la legge λ

( )

t e le temperature ai due punti x1 e x2 , determinare il flusso di caloreΦ . Infatti integrando l’equazione precedente si ha:∫

=

−

∫

Φ

2 1 2 1 x x T TdT

dx

λ

(1.33) sez.-A(

−

)

∫

−

=

Φ

2 1 1 21

T TdT

x

x

λ

(1.34)Inoltre, definendo il valore medio

λ

m tra le due temperature T1 e T2come:1 2 2 1 T T dt T T m − =

∫

λ λ (1.35) il flusso totale è fornito dalla seguente equazione:(

)

(

2 1)

1 2 x x T T A Q m − − − =λ

(1.36) Per quanto riguarda il calcolo diλ

m sono utilizzate delle curve che forniscono la variazione della conducibilità in funzione della temperatura:Figura 1.15 - Variazione della conducibilità termica ( ) con la temperatura ( )

( )

t =∫

T( )

t dt y 0 λ (1.37)(

)

2 1 0 0 1 2 1 2 2 1 T T dt dt T T dT T T T T m − − = − =∫

∫

∫

λ λ λ λ (1.38)Il total heat flux meter è costituito da un cilindro protetto da un anello concentrico, il quale assicura l’assorbimento di un flusso totale di calore QT (comprendente il flusso termico convettivo e quello radiativo) ricevente sulla superficie finale raffreddata ad acqua. La natura del materiale formante il cilindro viene scelta in base alla lunghezza dello strumento e dalla temperatura richiesta sulla superficie finale: rame per basse temperature, acciaio inossidabile

per medie temperature ed alluminio per alte temperature. Per la misura delle due temperature

1

T e T2 sono inserite due termocoppie coassiali di nichel o di nichel-cromo. Le temperature valutate e la conoscenza della conducibilità termica

λ

m consentono, così, di determinare il flusso di calore incidente attraverso la (1.36).Figura 1.16 -Posizionamento termocoppie nell’Heat flux meter

Il principio di misura del total heat flux meter è basato sulla misura del gradiente di temperatura che attraversa una spina in acciaio (steel plug) montata sulla punta della sonda, di cui è nota la conducibilità termica. Per determinare il gradiente di temperatura assiale all’interno della spina, lo strumento in esame è composto da un guscio esterno di acciaio inossidabile circondato da due anelli (guard rings) dello stesso materiale, raffreddati ad un lato del plug e separati da una distanza nota. La costante di proporzionalità può essere misurata da una precedente calibrazione sottoponendo lo strumento alla radiazione di un differente corpo nero (blackbody) in una fornace. Dal momento che, nella combustione, lo scambio termico conduttivo risulta trascurabile rispetto a quello convettivo e radiativo , il total heat flux meter può servire per completare le informazioni ottenute utilizzando l’ellipsoidal radiometer.

Può, inoltre, essere assunto trascurabile lo scambio di calore radiale quando lo strumento in esame viene realizzato con almeno due anelli separati da un piccolo spessore di strato d’aria. Il flusso termico totale è quindi espresso come:

( ) ( )

1 2 1 2 4 x x T y T y TS c s R s T − − − = Φ + − Φ = Φε

ε

σ

(1.39) dove: sε

= emissività della superficie ricevente;S

T

= temperatura della superficie ricevente; RΦ = flusso di calore ricevuto per irraggiamento sulla superficie ricevente e misurato dall’hellipsoidal heat flow meter;

(

G S)

c

=

h

T

−

T

Φ

= flusso di calore ricevuto per convezione dalla superficie ricevente e dove rappresenta la temperatura iniziale del gas al di sopra dello strumento.Dalla conoscenza di λ

( )

t è così possibile determinare ΦT . 1.2.2.3.2 Calcolo del coefficiente di conducibilità termicaPer il calcolo del coefficiente di conducibilità termica

λ

m è possibile seguire tre vie:• laboratorio esterno specializzato nella realizzazioni di misurazioni (accuratezza ±1%);

• utilizzo di un valore medio dato dalle tabelle (con accuratezza ±10% per acciaio inossidabile);

• realizzazioni di misure, dove la faccia ricevente dello strumento viene precedentemente annerita dalla fuliggine o da una speciale vernice, per cui il flusso di calore assorbito dalla superficie stessa che viene emesso da un black body furnace è dato da:

(

)

(

)

1 2 1 2 , 25 . 1 4 4 x x T T T T h T TF sn c F sn m sn − − − = − + − = Φε

σ

λ

(1.40) quindi(

)

(

)

[

]

(

)

1 2 1 2 25 . 1 4 4 T T x x T T h T TF sn c F sn sn m − − − + − = ε σ λ (1.41) dove: FT = temperatura del black body furnace;

sn

ε

= coefficiente di emissività di una superficie, stimato intorno allo 0.98;sn

T

= temperatura di una superficie annerita ottenuta dall’estrapolazione delle temperatureT1 e T2 assumendo cheλ

sia indipendente dalla T;(

)

1.25sn F

c T T

h − = fornisce la quantità di calore ricevuto per convezione naturale in una fornace. Può essere determinata ipotizzando un valore plausibile di

h

c≈

4

.

7

kcal/m2h°C1.25. La precisione ottenuta dipende, ovviamente, dall’attenzione con cui vengono effettuate le misure, ma difficilmente si riuscirà ad avere una precisione migliore del ±5%. Nel corso delle misurazioni è importante che la temperatura del metallo non raggiunga valori sufficientemente elevati da causare eventuali modifiche della struttura interna e perciò della conducibilità; ecco perché è desiderabile effettuare verifiche periodiche.1.2.2.3.3 Calcolo della temperatura superficiale

E’ stato precedentemente osservato che la termocoppia 1 viene posizionata vicino alla superficie ricevente

(

x1 =2mm)

, così da produrre un piccolo errore nel calcolo di , dato da una estrapolazione lineare delle temperature T1e T2:1 2 2 1 1 1

x

x

T

T

x

T

T

s−

−

+

=

(1.42)Una migliore stima di

T

s può essere ottenuta dalla curva y( )

t :( ) ( ) ( ) ( )

1 2 2 1 1 1 x x T y T y x T y T y s − − = − (1.43)( )

( ) ( ) ( )

1 1 2 2 1 1 yT x x T y T y x T y s + − − = (1.44)dalla quale

T

s può essere ricavata attraverso la relazione tray

( )

T

s e la curva y( )

T . Utilizzando questo metodo l’errore che viene determinato sulla temperatura superficiale non supererà qualche grado Celsius, con la condizione però, che il flusso di calore radiale rimanga trascurabile (condizione non sempre vera in prossimità della superficie ricevente).1.2.2.3.4 Calcolo dell’emissività superficiale

Durante le misure, la superficie ricevente dello strumento può essere ossidata a causa della propria permanenza in un atmosfera ossidante. In generale l’emissività superficiale di un acciaio inossidabile vale circa 0.85, ed il suo valore cambia molto poco con la temperatura. Può tuttavia variare se della fuliggine o delle ceneri si depositano sulla superficie stessa; è quindi consigliabile fare un re-check di volta in volta sottoponendo lo strumento alla radiazione di un corpo nero di temperatura nota ( black body furnace ):

(

)

( ) ( )

(

)

− + − − − − = 1.25 1 2 2 1 4 4 1 sn F c S F s h T T x x T y T y T T ε (1.45)Deve così essere determinato un metodo per misurare in atmosfera neutra, o semplicemente si adotta il valore di

ε

=

0

.

98

senza il rischio di incorrere in seri errori. Il risultato dell’accuratezza perε

s è dell’ordine del 5%.1.2.2.3.5 Prestazioni

Il tempo di risposta di un heat flux meter dipende sia dalle sue dimensioni, sia dal materiale utilizzato nella sua costruzione (ad esempio nel caso di dispositivi di acciaio inossidabile il tempo risulterà dell’ordine di 10 minuti circa). Come sottolineato, la temperatura superficiale viene misurata con un grado d’accuratezza di pochi gradi Celsius, mentre l’emissività risulta avere una precisione dell’ordine del 5%. Per quanto riguarda la misura del flusso totale ricevente, il suo valore viene ottenuto con una accuratezza molto vicina a quella di , che risulta migliore del 2% se la determinazione di

λ

stesso viene effettuata in un laboratorio specializzato. Alla fine, dall’ hellipsoidal heat flow meter, è così possibile valutare la convezione entro il 5% con un valore di precisione assoluta (± 25 kW/m2) nella maggioranza dei casi.1.2.2.3.6 Raffreddamento in un total heat flux meter

Figura 1.17 - Raffreddamento ad acqua heat flow meter

Nell’apparato mostrato in figura 1.17 il flusso totale di calore misurato ricevuto da una superficie fredda, s, (t < 80°C), può essere approssimata come:

c R s

T

=

Φ

+

Φ

La superficie ricevente viene realizzata in metallo e raffreddata da una corrente d’acqua, dalla quale vengono misurate il flusso

q

, la temperatura di ingresso T1 e la temperatura di uscita2 T :

(

)

p T=

q

T

2−

T

1C

Φ

(1.47) dove: pC

= calore specifico dell’acqua.La superficie in esame, inserita in una sonda protettiva, dovrà avere uno spessore tale da far rimanere la temperatura superficiale

T

s il più vicino possibile alla temperatura T2. Il tempo di risposta dello strumento è relativamente breve (circa 10 secondi), ma comporta un’accuratezza minore, essenzialmente causata dall’errore di misura della temperatura di ingresso e di uscita della termocoppia, dalle possibili perdite laterali e dalla difficoltà di mantenere costante un piccolo flusso d’acqua.1.2.2.4 Cenni sull’Onera heat flow meter

Come il total heat flux meter, questo strumento permette la misura del flusso totale di calore assorbito da una superficie ricevente.

Figura 1.18 - Sezione dell’Onera heat flux meter

Come illustrato in figura 1.18 l’Onera è composto da:

• una piccola piastra di spessore (da 1mm a 2 mm), che viene montata e centrata su tre punti di una cavità preparata in un corpo C e riscaldata da una resistenza elettrica R;

• due termocoppie, una brasata nel centro della piastra P e l‘altra disposta sulle pareti della cavità del corpo C, che ricevono rispettivamente le temperatura della piastra

T

s e quella del corpoT

c.Le misure vengono effettuate come segue:

• il corpo C viene riscaldato dall’esterno dalla fornace fino a temperatura

T

c, alla quale avvengono tutte le varie operazioni.• La piastra è raffreddata e portata a

T

s<T

c.• L’attrezzatura viene poi introdotta nel punto di misura dove la piastra P riceve il flusso di calore che deve essere misurato ΦT e viene riscaldata in modo tale che

T

s raggiunga ed oltrepassiT

c.• Al momento in cui

T

s=

T

c lo scambio di calore tra la piastra ed il corpo C risulta pari a zero, e la legge con cui si ha lo scambio di calore tra la piastra di superficie nota S, di massa m e di capacità termicaC

è data da:ϑ d dT S mC s T = Φ (1.48) dove: ϑ d dTs

= l’incremento della temperatura

T

s rispetto al tempo.Il valore di

ϑ

d dTs

è ottenuto graficamente dalle temperature

T

s eT

c precedentementericavate e la quantità S mC

viene fornita graficamente da una curva in funzione della temperatura data da un laboratorio specializzato. Modificando il calore del corpo C, la misura può essere ripetuta su più livelli, necessari per tracciare la curva ΦT e per la determinazione di

h

ceΦ

R( )

T

s e:(

c G s R)

s c s s s T h T h T d dT S mC +ε σ =− + +ε Φ ϑ 4 (1.49) L’emissivitàε

s ricevuta dalla piastra dovrebbe essere nuovamente misurata sottoponendo il dispositivo ad una radiazione di un corpo nero di temperatura nota. Il corpo C e la piastra ricevente P possono essere realizzati da materiali differenti a seconda delle temperaturemassime di funzionamento: inconel, platino o alluminio. La faccia ricevente della piastra deve essere ossidata (a basse temperature deve essere annerita da una speciale tintura) e l’altra faccia lucidata in modo da limitare lo scambio da parte della radiazione con il corpo C.

1.2.3 Misura delle concentrazioni gassose

Le misure delle concentrazioni solide e gassose rappresentano le più preziose delle varie fonti di informazioni per lo studio ed il controllo delle fiamme diffusive industriali. Permettano, infatti, di:

• studiare la miscela tra il primo ed il secondo getto e la corrente di ri-circolazione;

• determinare il processo e la cinetica della reazioni di combustione;

• calcolare i composti finali delle reazioni conoscendo la frazione degli incombusti e la pressione parziale dei gas presenti;

• controllare il buon funzionamento della fornace e la possibilità di operare con un sistema di regolazione;

• predire la radiazione della fiamma, le concentrazioni dei solidi, la distribuzione granulometrica della particelle e la pressione parziale dei gas radiativi;

• controllare l’inquinamento atmosferico dei fumi.

Le condizioni di misura variano notevolmente a seconda del tipo di polverino di carbone, olio combustibile o gas, che viene inizialmente bruciato e, a seconda se il campionamento stesso avvenga nella fiamma o nei fumi, si riscontrano delle difficoltà di rilievo date da:

• la conservazione delle caratteristiche iniziali del campione;

• la separazione delle fasi gassose, liquide e solide;

• l’esatta e se possibile rapida analisi di una miscela complessa gassosa;

• l’analisi granulometrica di particelle molto fini e di piccole quantità.

1.2.3.1 Campionamento

Per le misure delle concentrazione gassose la prima operazione da effettuare risulta il campionamento, il quale è rivolto ad estrarre un modello rappresentativo nel punto di misura. Le difficoltà delle operazioni, ovviamente, dipendono dalle caratteristiche della miscela di campionamento, dalla tendenza nel reagire (composizione e temperatura), dal numero delle fasi (gas+solido o gas+solido+liquido all’inizio della combustione dell’olio combustibile), dalla velocità, dalle concentrazione delle particelle,ect…

1.2.3.1.1 Condizioni di campionamento

L’esperienza ha dimostrato che la riproducibilità dei valori medi misurati comincia ad essere accettabile quando la durata del campionamento non supera il minuto e diventa buona (con ± 0.2% assoluto di precisione, per la pressione parziale dei gas) quando la durata raggiunge i tre minuti circa. In ogni caso, qualunque sia l’obbiettivo finale, è importante ottenere un valore medio ed una registrazione continua: le misurazioni richiedono sempre una aspirazione continua per il campionamento, capace di operare almeno per alcuni minuti.

1.2.3.1.2 Conservazione della costituzione chimica della miscela

La miscela che deve essere campionata si trova in uno stato di più o meno di rapida evoluzione chimica (pirolisi di particelle di carbone polverizzate, cracking del gas e dell’olio combustibile, variazione delle reazioni di combustioni, dissociazioni), le quali devono essere fermate per conservare tutti i costituenti iniziali con la loro concentrazione originale. Le condizioni di stabilità, per la maggioranza degli organismi, risulta la conoscenza della composizione chimica e della temperatura finale, la quale non potrà più evolvere o almeno dovrà evolvere di poco. Generalmente il gas campione viene raffreddato al di sotto dei 300°C il più rapidamente possibile (in teoria in meno di 3 ms) per interrompere tutte le reazioni chimiche. Da notare che alcune di esse sono ancora possibili, date dalla presenza di catalisi sulle particelle o per evoluzione verso organismi più instabili come i radicali. D’altro canto il raffreddamento è spesso limitato dalla necessità di conservare vapore che condensa facilmente.

Il campionamento più semplice è dato dal passaggio del gas attraverso un tubo raffreddato da una circolazione d’acqua (cooled tube) all’interno di una sonda, con diametro di 3 mm e lunghezza di almeno 30 mm. Tuttavia sotto queste condizioni, i gas rimangono molto caldi lungo tutta la parete dei dispositivi. Ecco perché il tubo deve essere seguito da una camera di miscelazione gassosa (mixing chamber) realizzata creando la condizione di un tubo-aperto in un filtro della forma di un dito, preferibilmente disposto in maniera perpendicolare alla corrente.

Figura 1.20 - Camera di miscelamento

1.2.3.1.3 Conservazione della concentrazione e della distribuzione granulometrica delle particelle

Le particelle sospese nel gas sono soggette a diverse forze: la forza di gravità P =mg, la forza di inerzia I =mγ , la forza d’attrito

2

2

x

C V

T = ρ ed infine la forza elettrostatica.

(1)

6

3 s pD

m

=

π

ρ

= massa di particelle di diametroD

p e di peso specificoρ

sg

= accelerazione di gravità;γ

= accelerazione centrifuga della particella = ;V

= velocità relativa della particella e del fluido;x

C

= coefficiente di attrito della particella, in funzione della sua forma.Le particelle solide e liquide si comportano in maniera differente. Per esempio le molecole del gas in una atmosfera inalterata cadono ad una velocità pari a:

µ ρ ρ 18 2 − = s p mgD k u (1.51) dove: m

k

= fattore correttivo;µ

= viscosità dinamica del fluido, assunta dalla legge di Stokes ed applicabile alle particelle sferiche.Da notare che quando la forza di attrito risulta predominante rispetto alla forza peso, le traiettorie delle particelle nel getto risultano avere linee di flusso dritte e la decelerazione del gas risulta relativamente bassa; sono praticamente identiche con le linee di flusso e la loro velocità rimane molto vicina a quella del gas.

Figura 1.21 - Flusso in prossimità della parete sottile di un tubo di campionamento

Queste conclusioni non risultano valide se per qualche motivo i gas vengono brutalmente accelerati o decelerati, o se le linee di flusso risultano avere una curvatura non trascurabile; in questo caso le forze d’inerzia risultano predominanti rispetto alle altre tipi di forze. Un esempio di ciò è dato dall’immissione della sonda in un flusso per la realizzazione di un campionamento continuo di una miscela gas-particella. Nella figura 1.21 sono illustrate le perturbazioni prodotte quando l’aspirazione viene svolta nel mezzo di una parete sottile di un tubo cilindrico.

È così possibile formulare le seguenti conclusioni:

• l’aspirazione deve essere realizzata effettivamente nella direzione del flusso per limitare la distorsione delle linee di flusso;

• il rapporto d’ aspirazione in una posizione deve risultare uguale a quella del flusso dei gas (isocinetico). Infatti, se l’aspirazione risulta veloce, le linee di flusso vengono deviate verso l’asse del tubo di aspirazione, mentre le particelle più grandi, a causa dell’inerzia continuano lungo la propria traiettoria. L’errore nelle densità, risulta così sul lato più basso e proporzionale alle polveri sottili più grandi. D’altro canto se l’aspirazione è lenta, le linee di flusso sono deviate verso l’esterno del tubo di

aspirazione, mentre le particelle più grandi non risultano stabili nell’immissione. La densità delle particelle è quindi misurata sul lato più alto e la percentuale delle particelle più grandi risulta elevata. Così, in una parete sottile del tubo, è necessario effettuare un’aspirazione isocinetica tale da conservare, sia la densità della particella, sia la distribuzione granulometrica. Inoltre, le particelle solide devono essere filtrate prima dell’ingresso nella linea di aspirazione per evitare l'ostruzione della linea stessa. Per il caso particolare del campionamento di composti solidi è richiesta un’analisi degli elementi, in cui venga misurato il volume ed il peso totale. Il peso del campionamento di queste particelle, di regola, è abbastanza piccolo e risulta essenziale per evitare qualsiasi perdita causata dalla deposizione al filtro. La scelta del metodo di filtraggio dipende dalle condizioni di misura: la granulometria delle particelle, la concentrazione dei solidi, il tasso di aspirazione, la disponibilità dello spazio, le caratteristiche dei gas (temperatura, umidità, densità) etc…

1.2.3.2 Sonde e circuiti di campionamento

In questo paragrafo viene fornita una descrizione dell’attrezzatura utilizzata per il campionamento, la quale comprende:

• una sonda di raffreddamento, che garantisce il campionamento della miscela e la protezione della linea d’aspirazione;

• una linea d’aspirazione, nella quale viene effettuata la filtrazione, il trasporto ed il campionamento della miscela;

• una pompa ed dispositivi per la misure, per il monitoraggio ed il controllo del rapporto d’aspirazione;

• un circuito per l’analizzatore diretto (bank-analysis), se questo risulta di tipo a funzionamento continuo, o gasholder se si ottiene un campionamento del gas.

1.2.3.2.1 Sampling probe

Sono presenti diverse versioni di sampling probe a seconda del tipo di campionamento che è richiesto :

• nella fiamma stessa (standard probe);

• nel carbone prima dell’ignizione, o nel getto di olio prima della vaporizzazione (special probes).