5 MESH

5.1 Introduzione

In questo capitolo viene descritta la strategia adottata per rendere parametrica ed automatica la procedura per la generazione della mesh e le problematiche relative all’uso del tipo di elementi scelti; inoltre vengono presentate le strategie di modellazione dei vincoli e discusso il grado di rappresentatività delle soluzioni adottate.

5.2 Elementi utilizzati

Nella fase di mesh del modello sono stati utilizzati due tipi di elementi:

• Beam: si tratta di un elemento unidimensionale, che si appoggia a linee regolari.

E’ dotato di capacità torsionali, flessionali, di trazione e compressione. Ciascun elemento presenta agli estremi due nodi con sei gradi di libertà. Si caratterizza mediante le proprietà della sezione (momento di inerzia, area della sezione, posizione del centro di taglio).

Nel modello sono stati utilizzati per modellare il comportamento di componenti con sviluppo tipicamente unidimensionale (i correnti, ad esempio), al fine di limitare il numero totale degli elementi e risparmiare quindi risorse di calcolo.

• Shell: si tratta di un elemento bidimensionale che si appoggia ad una superficie

regolare. Si tratta di elementi piani a tre nodi (shell triangolari) o a quattro nodi (shell quadrangolari), ognuno con sei gradi di libertà, che hanno capacità flessionali e membranali. Si caratterizzano tramite la posizione dei nodi e lo spessore, che viene assegnato come proprietà dell’elemento.

5.3 Tipo di mesh

In generale, la mesh può essere di due tipi:

• mappata: elementi regolari di dimensioni fissate preventivamente dall’utente; • libera: elementi regolari ed irregolari, che vengono generati automaticamente

dal software di mesh, con controllo dell’utente limitato al grado di infittimento della mesh stessa.

Il CATIA V5, come anticipato nel Capitolo 2, possiede due strumenti per la generazione della mesh:

• “Generative Structural Analisys”: consente all’utente di generare una mesh

libera su modelli volumetrici mediante l’uso di elementi tetraedrici a quattro nodi. Per questo motivo si adatta bene a problemi fortemente tridimensionali, laddove sia richiesta un’analisi di dettaglio.

• “Advanced Meshing Tools”: consente all’utente di generare mesh libere o

mappate, appoggiate a superfici o linee. Gli elementi utilizzati sono gli “shell” ed i “beam”. La mesh non può essere appoggiata a più di un’entità geometrica (superficie o linea) ma se, in fase di modellazione, è stata creata un’unione di superfici, il software di mesh la riconosce come se fosse un’unica entità geometrica. Per ciò che concerne la meshatura di linee, il software consente all’utente di decidere la dimensione degli elementi, che viene mantenuta costante su tutta la linea di appoggio. Per quanto riguarda invece la meshatura di superfici, sono possibili diverse opzioni. Si può imporre il numero di elementi o la spaziatura fra gli elementi che vengono generati su un bordo o su una linea, precedentemente impostata come vincolo per la mesh. Infine si possono catturare i nodi di una mesh preesistente su una zona vicina, mediante il comando “Merge” (per i dettagli si veda il paragrafo 5.4). Il software utilizza, in particolare nelle zone di transizione e nella mesh di geometrie fortemente irregolari, elementi triangolari e quadrangolari irregolari. Poiché la qualità della mesh si basa sulla regolarità degli elementi, la presenza di questi elementi (triangolari e quadrangolari irregolari) può essere causa di una diminuzione della

qualità della mesh. Esiste comunque all’interno del software uno strumento per controllare la qualità della mesh generata.

Gli obiettivi che sono stati individuati per la fase di generazione delle mesh dei vari componenti possono essere riassunti nei seguenti punti:

• cercare di limitare gli Aspect Ratio1 degli elementi shell rettangolari: AR<6 (non

devono essere troppo snelli per garantire una buona qualità della mesh e non perdere la caratteristica di sviluppo tipicamente bidimensionale);

• cercare di limitare gli Aspect Ratio2 degli elementi beam in un predefinito

intervallo: 1.5<AR<3 (non devono essere troppo tozzi per non perdere quindi la caratteristica di sviluppo tipicamente unidimensionale e nemmeno essere troppo snelli per garantire un adeguato numero di elementi);

• cercare di ottenere la migliore qualità di mesh possibile, attraverso la

“regolarizzazione” della stessa; limitando le zone di mesh libera ed il numero di elementi triangolari e quadrangolari irregolari, in quanto essi sono la causa di una diminuzione di precisione nei risultati nel loro intorno;

• generare una mesh “fine” nelle zone di verifica, al fine di aumentare la

precisione (zona centrale del tronco di fusoliera), ed una a maglia più ampia altrove (zone a monte ed a valle del tronco), con lo scopo di minimizzare il numero totale di elementi;

• elaborare una procedura che garantisca la generazione di una mesh parametrica

ed un buon livello di automatismo;

• utilizzare sistemi di collegamento fra le mesh delle varie entità (linee, superfici)

che rappresentino, il più fedelmente possibile, il reale sistema di collegamento strutturale e di semplice implementazione nel modello.

1 Sia A il lato lungo e B il lato corto di un elemento shell rettangolare, si definisce Aspect Ratio AR=A/B. 2 Sia C la lunghezza dell’elemento beam e D la massima dimensione nel piano della sezione; si definisce

5.4 Tipo di collegamenti delle mesh

I sistemi di collegamento delle mesh hanno le seguenti funzioni principali:

• realizzare l’integrità strutturale di un componente, il cui modello è stato diviso in

più entità geometriche (che ovviamente sono state meshate singolarmente);

• collegare due componenti strutturali, rappresentando il tipo di collegamento

reale della struttura (rivettatura, incollaggio, saldatura, collegamento filettato, etc.).

I sistemi di collegamento delle mesh utilizzati nel presente lavoro, fra quelli disponibili in CATIA V5-Analysis, sono i seguenti:

• “Merge”;

• “Connessione faccia-faccia bloccata”; • “Parte rigida virtuale”.

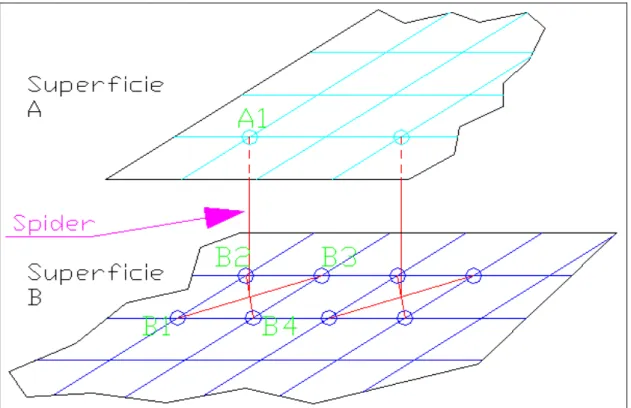

Il “Merge” (si veda la Figura 5.1) è un tipo di collegamento tra due nodi che occupano la stessa posizione nello spazio (a meno di una tolleranza decisa dall’utente), ma appartengono a due mesh distinte ed impone che gli spostamenti e le rotazioni dei medesimi siano uguali. Questa tecnica può essere usata per realizzare la continuità strutturale di un componente scisso in più sotto-componenti. Ad esempio nella realizzazione della mesh della trave di pavimento, è stato necessario suddividere la stessa in cinque sotto-componenti (l’anima e le quattro semi-flange). Per ripristinare la continuità strutturale, i nodi appoggiati sulle due linee di separazione sono stati collegati mediante il “merge”. La tecnica può essere utilizzata anche per collegare due superfici appartenenti a componenti strutturali differenti; tale uso del “merge” comporta però alcune complicazioni. Infatti è necessario che i nodi siano coincidenti, per evitare che il collegamento tra i nodi delle due mesh risulti discontinuo. Questa condizione può essere ottemperata solo se le mesh delle due superfici da collegare sono regolari e simili fra loro, in termini di dimensioni ed orientamento degli elementi (direzione dei bordi degli elementi).

Figura 5.2: “Connessione faccia-faccia bloccata”.

La “Connessione faccia-faccia bloccata” è un tipo di collegamento fra due superfici, che viene realizzato mediante l’uso di elementi denominati “Spider”. Come

mostrato in Figura 5.2, l’elemento spider collega un nodo (A1) della superficie A con i quattro nodi (B1, B2, B3 e B4) più vicini alla proiezione normale di A1 sulla superficie B. I cinque nodi risultano vincolati fra di loro rigidamente. Nella connessione faccia-faccia tutti i nodi della superficie A sono collegati mediante spider ai nodi della superficie B. Questo tipo di connessione si presta bene a rappresentare collegamenti estesi rispetto alle superfici interessate (ad esempio, il collegamento rivettato ordinata – trave di pavimento). Il collegamento faccia-faccia permette una connessione fra superfici più semplice rispetto a quella realizzabile con il “merge”; infatti non richiede la coincidenza dei nodi e la similitudine di dimensioni ed orientamento degli elementi. Comunque è preferibile che le mesh delle superfici da accoppiare siano comunque abbastanza regolari e non molto rade, in maniera che i quatto nodi si trovino abbastanza raccolti. E’ un tipo di collegamento che perturba localmente la soluzione. Durante lo svolgimento delle varie prove ed analisi sui modelli, sono stati riscontrati problemi nella generazione della soluzione con collegamenti di questi tipo fra superfici curve. E’ preferibile quindi limitarsi al collegamento fra superfici piane.

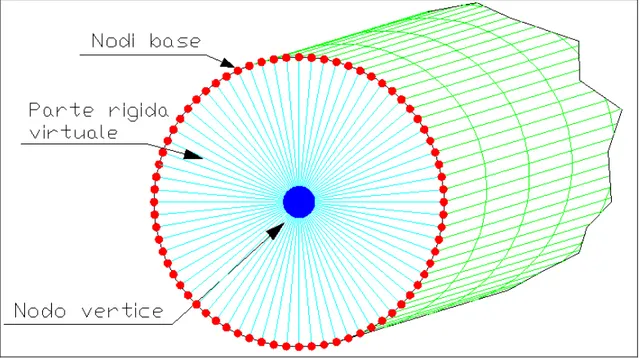

Figura 5.3: “Parte rigida virtuale”.

Il collegamento mediante la “Parte rigida” consente di vincolare rigidamente i nodi appartenenti ad una curva rispetto ad un nodo posizionato dall’utente, detto “nodo vertice”. Supponendo di avere una superficie cilindrica a sezione circolare, incastrata ad

un’ estremità e non vincolata da quella opposta, supponendo inoltre di voler applicare una condizione di carico tale da generare taglio costante e momento flettente lineare lungo l’asse del cilindro stesso, si può adottare (si veda la Figura 5.3), un collegamento con una parte rigida virtuale fra i nodi posizionati sulla circonferenza dell’estremità libera ed il nodo-vertice posizionato nel baricentro della sezione stessa. Al nodo-vertice viene poi applicato un carico di taglio tale da generare le caratteristiche delle sollecitazioni richieste. L’importanza del tipo di collegamento risulta evidente se paragonata per esempio alla soluzione alternativa, consistente nell’applicazione alla circonferenza di una legge di distribuzione di carico equivalente.

5.5 Strategie di mesh

La generazione della mesh parametrica ed il conseguimento di un buon livello di automatismo, sono stati ottenuti mediante la procedura sviluppata in ambiente MATLAB (si veda il Capitolo 3), la quale elaborando i parametri ottenuti in fase di dimensionamento geometrico per la modellazione ed il parametro PrecMesh3, genera

tutti i parametri necessari alla fase di meshatura. Modificando il parametro PrecMesh, che regola le dimensioni degli elementi e quindi il grado di infittimento delle mesh dei componenti, l’utente può controllare il numero di elementi totali, ma non può alterare il tipo di elementi e le strategie di mesh adottate nelle varie parti del modello.

Le strategie di mesh adottate sono le seguenti:

• “Imposizione griglia parametrica”; • “Suddivisione in sotto-componenti”; • “Mesh semilibera”.

L’ “Imposizione griglia parametrica” è una procedura elaborata per la generazione ed il controllo di mesh di superficie. Il primo passo di questa procedura consiste nella costruzione, durante la fase di modellazione geometrica, di alcune griglie parametriche nelle dimensioni. Queste hanno il compito di riprodurre il reticolato di elementi che si vorrebbe generare in fase di meshatura sulla superficie interessata. Nella fase di generazione della mesh, la griglia viene imposta come vincolo per i nodi della superficie in questione. I risultati che si ottengono dalla procedura sono:

• una mesh fortemente regolare, e quindi di buona qualità (la mesh generata è una

copia quasi fedele della griglia parametrica);

• l’uso di una stessa griglia di appoggio per la generazione dei nodi su due

superfici a contatto consente di realizzare nodi praticamente coincidenti, permettendo l’uso della tecnica del “merge” per realizzare la giunzione.

Inoltre questa strategia di mesh è in grado di tenere sotto controllo il numero di elementi adoperati. Presenta però alcuni punti deboli, che consistono in una notevole dilatazione dei tempi macchina necessari per la generazione delle mesh e nella necessità di una certa regolarità della geometria della superficie da meshare.

Quando la generazione della mesh (sia libera, sia mappata) su una superficie risulta talmente complessa, da portare al fallimento dell’operazione, si è fatto ricorso alla “Suddivisione in sotto-componenti”. La superficie viene suddivisa in sottoinsiemi più semplici, che vengono meshati singolarmente, ed infine la continuità strutturale viene realizzata mediante il “merge”. Tale procedura non solo consente di risolvere i problemi di fallimento di meshatura, ma anche data la semplificazione delle geometrie da meshare, utilizza un numero ridotto di elementi. Lo svantaggio principale consiste nella complicazione del modello, in quanto si aumenta il numero di entità sulle quali generare una mesh.

La “Mesh semilibera” consiste nell’imporre i nodi (sui quali eventualmente operare il collegamento di tipo merge) soltanto sui bordi della superficie ed, eventualmente, in zone localizzate all’interno della medesima. Su tutto il resto della superficie, la mesh è libera. Si adatta bene a risolvere problemi di meshatura in entità fortemente irregolari, laddove non sarebbe applicabile una strategia del tipo “Imposizione griglia parametrica” oppure la tecnica del tipo “Suddivisione in sotto-componenti” richiederebbe un numero elevato di sottoinsiemi. Per applicare la “Mesh semilibera” è necessario che le zone in cui sono imposti i vincoli siano sufficientemente distanziate e che il grado di infittimento della mesh sia sufficientemente elevato in relazione all’irregolarità della geometria della superficie da meshare. Questo può comportare un aumento del numero totale degli elementi.

5.6 Realizzazione dei collegamenti dei componenti strutturali

Il tronco di fusoliera è stato diviso in due tipologie di zone secondo il grado di approssimazione delle modellazioni dei componenti: zone a monte e a valle con il primo grado di approssimazione, e zona centrale con il secondo grado. Questo comporta che il collegamento, anche fra gli stessi componenti ma in sezione diverse, sia differente a seconda della tipologia di zona interessata.

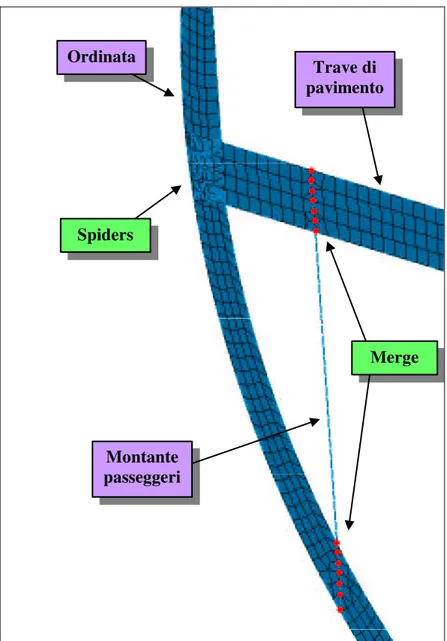

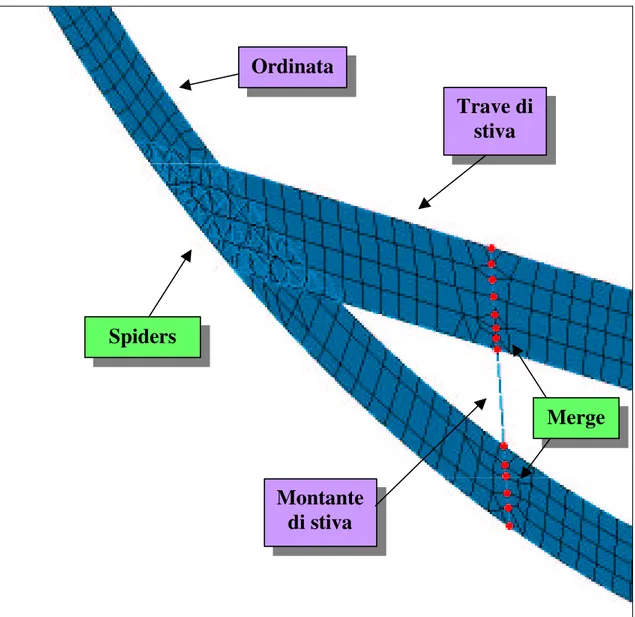

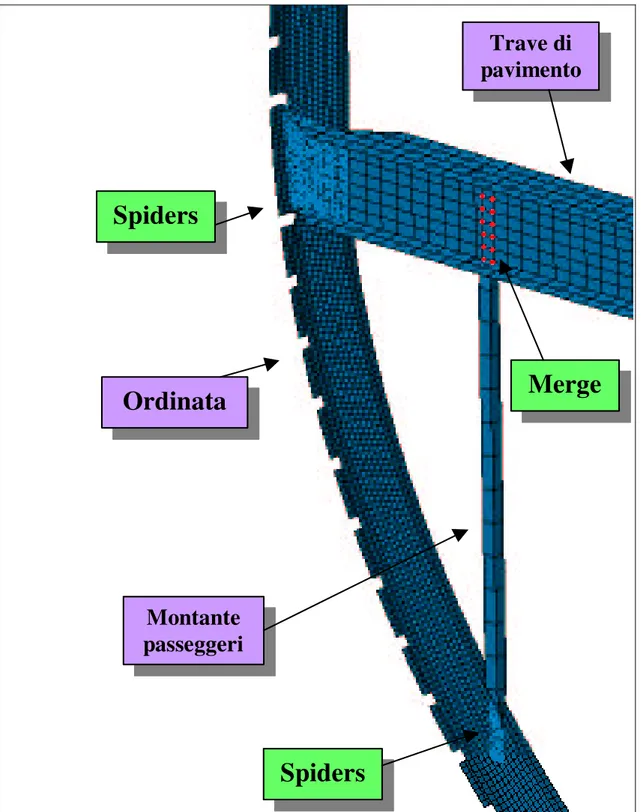

Ordinata Trave di pavimento Montante passeggeri Spiders Merge

Figura 5.4: Collegamenti tra ordinata, trave di pavimento e montante passeggeri nelle zone a monte ed a valle del tronco.

Il collegamento tra la trave di pavimento ed il montante passeggeri (mostrato in Figura 5.4), nelle zone a monte e a valle, è stato realizzato mediante il merge (i nodi interessati sono evidenziati in rosso). La stessa trave è stata collegata all’anima dell’ordinata mediante una “connessione faccia-faccia bloccata” (in Figura 5.4 sono mostrati gli elementi spider generati nel collegamento). Le mesh dell’ordinata e della trave di pavimento sono sufficientemente simili per dimensioni degli elementi e regolarità; questo ha permesso di ottenere un collegamento con spider molto raccolti.

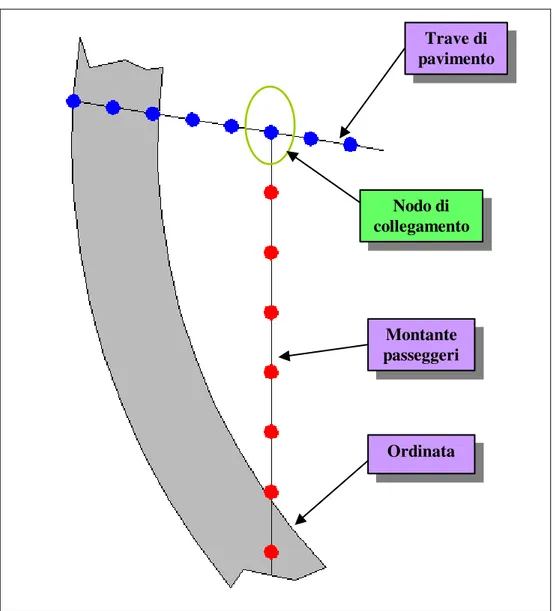

Trave di pavimento Montante passeggeri Nodo di collegamento Ordinata

Figura 5.5: Collegamento trave di pavimento – montante non realizzabile in CATIA. Come anticipato nel Capitolo 4, non è stato possibile modellare la trave di pavimento con elementi “beam” appoggiati all’asse della trave stessa, per problemi legati ai collegamenti fra le mesh. Infatti il collegamento tra la trave ed il montante

passeggeri doveva essere effettuato in un solo punto mediante il “merge” (si veda la Figura 5.5). L’ambiente di meshatura (Advanced Meshing Tools) non permette di realizzare un collegamento di “merge” tra nodi appartenenti ad elementi “beam”. Dal momento che le “parti virtuali” non sono applicabili tra due punti, ma necessitano di una linea di appoggio, ed i collegamenti di tipo “connessione faccia-faccia” si realizzano solo fra superfici, il software non permette soluzioni alternative al problema.

Spiders

Merge

Montante

di stiva

Trave di

stiva

Ordinata

Figura 5.6: Collegamenti tra ordinata, trave di stiva e montante di stiva nelle zone a monte ed a valle del tronco.

Il collegamento tra il montante passeggeri e l’ordinata, nelle zone a monte ed a valle del tronco, è stato realizzato mediante il “merge”, come mostrato in Figura 5.4 (i nodi interessati dal “merge” sono evidenziati in rosso). La mesh dell’anima

dell’ordinata è localmente perturbata nella zona di collegamento con il montante, a causa del merge con i nodi del montante stesso (gli elementi dell’anima dell’ordinata hanno un orientamento radiale verso il centro della sezione, mentre gli elementi del montante sono diretti come il montante).

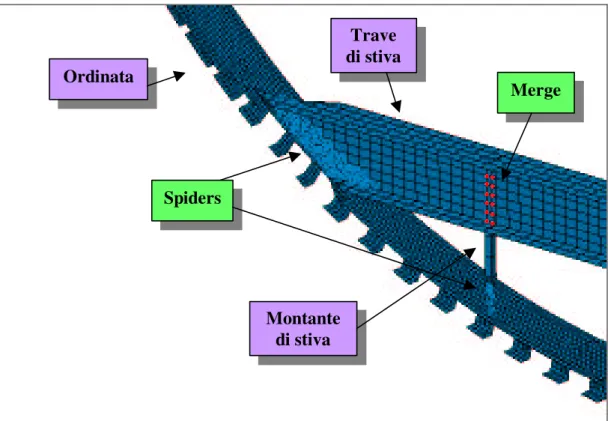

Nelle zone a monte ed a valle del tronco, i collegamenti tra l’ordinata e la trave di stiva, tra l’ordinata ed i montanti di stiva e tra la trave di stiva ed i relativi montanti, presentano problematiche di connessione tra mesh analoghe a quelle tra montante e trave di pavimento illustrate precedentemente. I collegamenti realizzati sono stati quindi dello stesso tipo e sono mostrati in Figura 5.6.

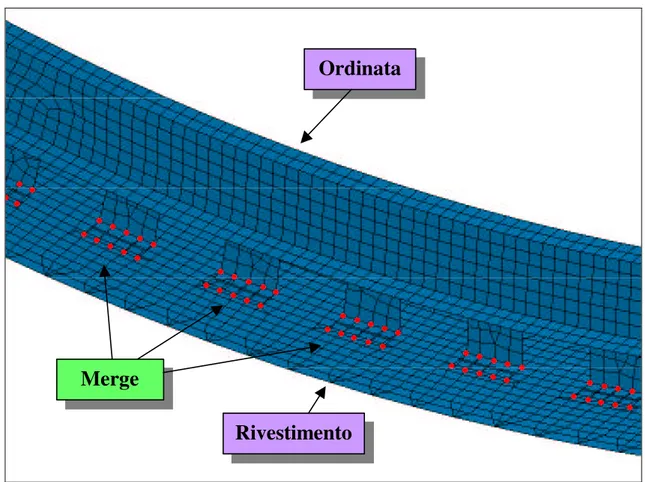

Nelle zone “monte” e “valle”, il collegamento tra l’ordinata ed il rivestimento è stato realizzato mediante il “merge” dei nodi della flangia esterna dell’ordinata e gli adiacenti nodi del rivestimento.

Nella zona centrale del tronco, la diversa rappresentazione degli elementi ha consentito di collegare le mesh della trave di pavimento e del montante passeggeri, mediante il “merge” dei nodi, come mostrato in Figura 5.7 (i nodi interessati sono evidenziati in rosso).

Dalla stessa figura, si nota come la trave di pavimento presenti una buona regolarità della mesh, conseguente all’applicazione della tecnica di “Imposizione griglia parametrica”. La mesh dell’ordinata è stata ottenuta con una “Mesh semilibera”, a causa della irregolarità nella geometria introdotta dalle aperture per il passaggio dei correnti e dalle flange di fail-safe. La qualità della mesh dell’ordinata è risultata comunque soddisfacente, in quanto le irregolarità sono poco estese.

I collegamenti tra la trave di pavimento e l’ordinata e tra l’ordinata ed il montante passeggeri sono stati realizzati mediante una “connessione faccia-faccia bloccata” (in Figura 5.7 sono mostrati gli elementi spider generati nel collegamento). Questo tipo di collegamento è stato adottato poiché risulta improponibile garantire la coincidenza dei nodi fra le mesh delle superfici da accoppiare, a causa della differenti dimensioni degli elementi e del loro diverso orientamento.

Nella zona centrale del tronco di fusoliera esaminato, i collegamenti tra l’ordinata e la trave di stiva, tra l’ordinata ed i montanti di stiva e tra la trave di stiva ed i relativi montanti presentano problematiche di connessione analoghe a quella montante-trave di pavimento precedentemente illustrate; le soluzioni adottate sono quindi equivalenti, come si deduce dalla Figura 5.8.

Spiders

Trave di

pavimento

Spiders

Merge

Ordinata

Montante

passeggeri

Figura 5.7: Collegamenti tra ordinata, trave di pavimento e montante passeggeri nella zona centrale del tronco.

Spiders Ordinata Trave di stiva Merge Montante di stiva

Figura 5.8: Collegamenti tra ordinata, trave di stiva e montante di stiva nella zona centrale del tronco.

Nella zona centrale del tronco di fusoliera, il collegamento tra l’ordinata ed il rivestimento (mostrato in Figura 5.9), è stato realizzato collegando, mediante l’operazione di “merge”, le linee parallele giacenti sulla flangia esterna dell’ordinata a contatto con il rivestimento. Per permettere la riuscita del merge è necessario che la mesh del rivestimento sia sovrapponibile a quella della flangia dell’ordinata. Poiché la mesh dell’ordinata è abbastanza fitta, la mesh del rivestimento per essere sovrapponibile deve essere altrettanto fitta; conseguentemente non è stato possibile effettuare una mesh unica su tutto il rivestimento, in quanto ciò avrebbe richiesto un numero di elementi molto elevato. Per questo motivo, il rivestimento è stato diviso in più parti e soltanto nelle zone in corrispondenza delle flange esterne delle ordinate, la mesh è stata opportunamente infittita. Una soluzione alternativa per questo collegamento, è rappresentata dalla “connessione faccia-faccia bloccata”, tra le superfici della flangia esterna dell’ordinata e la superficie del rivestimento. Questa soluzione, che avrebbe permesso un risparmio di elementi rispetto a quella precedente, ha provocato problemi in fase di soluzione ed è stata perciò abbandonata.

Ordinata

Rivestimento

Merge

Figura 5.9: Collegamento tra l’ordinata ed il rivestimento nella zona centrale del tronco.

5.7 Mesh del Modello WB (correnti sotto forma di spessore

equivalente)

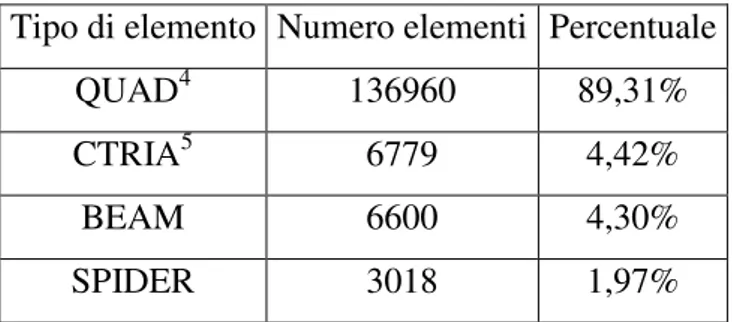

Generate le mesh di tutti i componenti strutturali ed i relativi collegamenti, la fase di meshatura del modello è completata. La mesh del modello WB (per la definizione del modello WB si veda il paragrafo 4.7) è composta da 142334 nodi e da 153357 elementi. Le statistiche sui tipi di elementi utilizzati sono riportate in Tabella 5.1.

Tipo di elemento Numero elementi Percentuale

QUAD4 136960 89,31%

CTRIA5 6779 4,42%

BEAM 6600 4,30%

SPIDER 3018 1,97%

Tabella 5.1: Statistiche della mesh del Modello WB.

Figura 5.10: Vista della mesh del Modello WB.

Nella Figura 5.10 e nella Figura 5.11, sono riportate due immagini della meshdel Modello WB.

Segue la sezione della mesh del Modello WB nelle zone a monte ed a valle, che viene mostrata in Figura 5.12; la sezione delle mesh nella zona centrale viene mostrata in Figura 5.13.

Figura 5.13: Sezione della mesh del Modello WB nella zona centrale.

In Figura 5.14 viene mostrata una vista della mesh del pannello nella zona centrale, dove risulta evidente la variazione del grado di infittimento della mesh.

Figura 5.14: Vista del pannello del Modello WB nella zona centrale.

5.8 Mesh del Modello OB (correnti modellati con elementi “beam”)

La mesh del Modello OB (per la definizione del modello OB si veda il paragrafo 4.7) è composta da 147456 nodi e da 165701 elementi. Le statistiche sui tipi di elementi utilizzati sono riportate in Tabella 5.2.

Tipo di elemento Numero elementi Percentuale

QUAD 138103 83,34%

CTRIA 8030 4,85%

BEAM 16550 9,99%

SPIDER 3018 1,82%

Nella Figura 5.15 e nella Figura 5.16, viene mostrata la mesh del Modello WB.

Figura 5.16: Ingrandimento della vista della mesh del Modello OB.

I correnti sono stati collegati al rivestimento mediante l’operazione di merge dei nodi interessati. La presenza dei correnti è risultata una complicazione per la generazione della mesh del rivestimento nella zona centrale, ove è collegato alla flangia esterna dell’ordinata che è descritta con elementi fitti. Questo ha portato ad ottenere una mesh meno regolare rispetto a quella ottenuta nel Modello WB, come mostrato in Figura 5.17 e in Figura 5.18.

Figura 5.17: Collegamenti tra correnti e rivestimento e tra ordinata e rivestimento nella zona centrale del Modello OB.