5

Attrezzatura di prova

I componenti utilizzati nell’ambito della sperimentazione sono i seguenti (figura 5.1):

X Il motore. X L’azionamento.

X La scheda di acquisizione A/D. X Il calcolatore e il software.

X Il banco prova per la sperimentazione con carico applicato.

Come si vede dalla figura, il motore, mostrato non montato sul banco di prova, `e alimentato per mezzo dell’azionamento e all’azionamento stesso invia il segnale elettrico analogico, rappresentativo della posizione angolare, misurato dal resolver. A sua volta l’azionamento comunica con il calcolatore per mezzo della scheda di acquisizione A/D oltre che tramite porta seriale, rendendo cos`ı possibile, rispettivamente, l’invio/ricezione di input/output e la configurazione del drive grazie al software di gestione.

5.1

Il motore

Il motore utilizzato nella sperimentazione `e un motore brushless a magneti permanenti sincrono (PMSM) sinusoidale, il Moog G424-400, figura 5.2. I dati costruttivi che lo caratterizzano sono riportati nella figura 5.3.

Figura 5.3: Parametri del motore Moog G424-400

- I0: valore massimo della corrente1 allo stallo, ovvero a velocit`a nulla.

- Imax: valore di picco della corrente. - Nn: velocit`a nominale.

- Nmax: velocit`a massima.

- J: momento d’inerzia del rotore. - Kt: costante di coppia.

- Rtt: resistenza ai terminali. - Ltt: induttanza ai terminali. - Ld: induttanza sull’asse diretto.

- Lq: induttanza sull’asse in quadratura. - Pm: numero di poli del motore.

- Pr: numero di poli del resolver.

1La dicitura ”A

5.2

L’azionamento

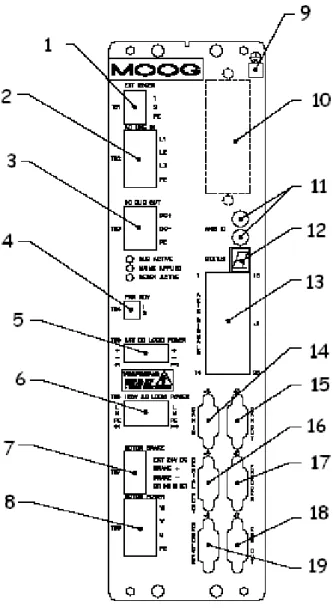

Il controllo del motore `e effettuato dal drive Moog T200-310 (figura 5.4).

Figura 5.4: Azionamento Moog T200

Con riferimento alla figura 5.5, si evidenziano le principali funzioni del drive, [3], [10].

1. Connettore per una eventuale resistenza esterna di rigenerazione. Se durante il funzionamento l’albero motore `e costretto a decelerare per l’applicazione di un’improvvisa coppia resistente, la conseguente dimi-nuzione di energia cinetica `e bilanciata dal surriscaldamento dei circuiti dell’elettronica di potenza interni all’azionamento.

2. Connettore alla rete principale trifase per l’alimentazione del drive. 3. Connettore per alimentare diversi azionamenti senza unit`a di potenza

(PSU: Power Supply Unit).

Figura 5.5: Connessioni dell’azionamento Moog T200

5. Connettore per alimentazione supplementare a 24 V c.c.. 6. Connettore per alimentazione a 120 V c.a..

7. Connettore per il freno opzionale dell’albero motore.

8. Connettore per il cavo di potenza del motore. Si distinguono le connes-sioni relative a ciascuna fase del motore (u, v e w) e il collegamento a terra (P E).

9. Connessione a terra dell’azionamento (P E). 10. Card Slot opzionale.

11. Switches esagonali. Il T200 possiede un’interfaccia di comunicazione (RS485) che pu`o gestire diversi T200 in un’unica rete. Ad ogni T200 della rete dev’essere assegnato un unico indirizzo. I due switches ID esagonali sono usati per fissare tale indirizzo, che consiste in un numero intero maggiore o uguale a 1.

12. Display a 7 segmenti. Questo display informa l’utente dello stato at-tuale dell’azionamento attraverso un codice prestabilito. Se si verifi-cano errori che causano l’interruzione del funzionamento del motore, sul display appare F (Fault) seguito da un numero compreso tra 1 e 10 in dipendenza del particolare tipo di errore. Se si verificano condi-zioni anomale di funzionamento che per`o non richiedono un’interru-zione dell’applicaun’interru-zione, sul display compare U (Warning) seguito da un numero compreso tra 1 e 8.

13. Area riservata ai connettori per operazioni di I/O. La figura 5.6 mo-stra i 28 connettori presenti in quest’area. Si illumo-stra la funzione dei connettori di I/O utilizzati nell’applicazione effettuata nel presente lavoro:

Figura 5.6: Connettori I/O del Moog T200

segnale di coppia, velocit`a o posizione a seconda del modo di funzionamento dell’azionamento desiderato dall’utente.

ENABLE Quando `e applicata una tensione in questo connettore l’azio-namento risulta abilitato, quindi il motore viene alimentato. TP1 (Test Point 1 ) Output analogico relativo ai parametri fisici

ca-ratteristici della particolare applicazione del T200. Il parametro che si vuole osservare o acquisire `e selezionato via software (vedi

§ 5.4.1)

14. Input per comunicazione CAN (Controller Area Network)/RS485. 15. Output per comunicazione CAN (Controller Area Network)/RS485. 16. Porta seriale RS232 per comunicazione con il calcolatore.

17. Connettore di input per l’Encoder.

18. Connettore per il cavo proveniente dal Resolver del motore.

19. Connettore di output per la scheda di simulazione Encoder (ESM:

En-coder simulation Module).

5.3

La scheda di acquisizione A/D

La scheda di acquisizione A/D `e una National Instrument 6025E (figura 5.7) e serve per dare all’azionamento il segnale analogico, che `e l’input del motore, proveniente dal calcolatore come segnale digitale.

Figura 5.7: Scheda A/D NI 6025E

Inviato l’input all’azionamento, la scheda rileva l’output (segnale analo-gico proveniente dalla porta TP2 del T200 stesso) e la spedisce come segnale digitale al calcolatore.

5.4

Il software

Al calcolatore sono stati adoperati

¦ un programma di gestione dell’hardware (motore e azionamento T200)

fornito dal produttore;

¦ alcuni pannelli LabView per la gestione dei segnali di I/O;

¦ delle routine Matlab per effettuare le necessarie operazioni con i segnali

acquisiti (rappresentazione, analisi armonica, ecc.).

5.4.1

Il software Moog WinDrive

La configurazione dell’azionamento pu`o essere effettuata da calcolatore per mezzo del software, allegato al T200, Moog WinDrive, [3]. Dopo aver spe-cificato la porta di comunicazione (”Comm 1”) e l’opzione ”RS-232” per connessioni con un solo motore, dalla schermata principale del WinDrive, figura 5.8, si passa alla identificazione del motore usato, figura 5.9.

Figura 5.9: Selezione del motore

Selezionato il motore tra quelli nella lista, si scaricano i dati ad esso rela-tivi (tasto ”Download”) e si procede con il settaggio del T200, utilizzando i tasti nel box in alto a sinistra nella finestra principale di WinDrive.

Reference source Nella finestra che appare (figura 5.10) viene selezionato il tipo di input sorgente con cui si vuole azionare il motore.

Nel presente studio si `e utilizzato l’ingresso ”Analog Input”. Si tratta di un segnale analogico, fornito dall’esterno, di intensit`a compresa tra -10 V e +10 V. Premendo il tasto ”Set-Up. . . ” si pu`o specificare ulteriori parametri di input (figura 5.11).

In particolare:

Velocity Scaling determina la tensione in giri / min quando la ten-sione in ingresso `e pari a 10 V. E’ usato quando l’azionamento opera nel modo velocit`a.

Figura 5.10: Finestra di selezione dell’input

Figura 5.11: Finestra di scelta di ulteriori parametri dell’input

Input Offset `e usato per fissare l’offset di voltaggio in ingresso. Position Scaling determina il numero di rotazioni complete

dell’al-bero quando la tensione in ingresso `e pari a 10 V. E’ usato quando l’azionamento opera nel modo posizione.

Dal menu ”Reference Source” si pu`o accedere alla finestra ”Refe-rence Rate Limiter” (figura 5.12).

Figura 5.12: Finestra di Rate Limit

l’incremento del comando di coppia e di velocit`a che vengono tra-smessi al motore: nell’intervallo di tempo stabilito dai valori dati in ”Torque Rise Time” e ”Acceleration Time” la coppia e la velocit`a possono aumentare fino ai valori massimi stabiliti rispettivamente da ”Maximum Torque” e ”Maximum Velocity”.

Tuning Attraverso questa finestra l’utente pu`o selezionare una delle tre pos-sibilit`a riguardo il modo di funzionamento: modo di coppia, di velocit`a e di posizione (figura 5.13).

Se la sorgente del segnale `e un ingresso analogico, allora, a seconda del modo di funzionamento, ad un determinato voltaggio in ingresso corrisponder`a rispettivamente in uscita una coppia, una velocit`a o una posizione stabilita dagli appositi parametri di proporzionalit`a inseriti dall’utente (le due opzioni gi`a viste ”Velocity Scaling” e ”Position Sca-ling”). I valori racchiusi nel box ”Gains” rappresentano i guadagni e le costanti di tempo per mezzo dei quali si agisce sul sistema di controllo selezionato. Di questi si `e discusso in dettaglio nel § 4.2.

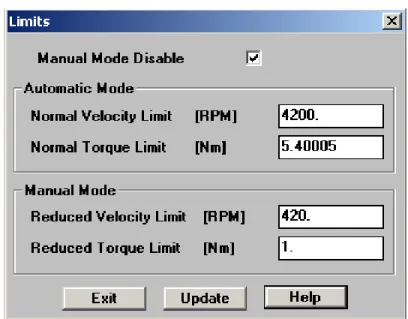

Limits La finestra ”Limits” (figura 5.14) permette di specificare all’utente i limiti operativi relativi alle grandezze coppia e velocit`a al fine di garantire un adeguato margine di sicurezza in determinate applicazioni.

Figura 5.13: Finestra di Tuning

I valori presenti nel box ”Automatic Mode” sono quelli suggeriti per il modello di motore utilizzato e per il modo d’uso scelto (Position Mode). Nel box ”Manual Mode” possono essere selezionati valori inferiori per applicazioni o prove particolari. Tale modalit`a pu`o venire esclusa selezionando ”Manual Mode Disable”.

Per stabilire la porta dalla quale il T200 deve trasmettere il segnale relativo all’output si ricorre al ”Front Panel Test Point”, figura 5.15, in cui si seleziona l’uscita desiderata.

Figura 5.15: Finestra Front Panel Test Point

Per la gestione via software dell’abilitazione/disabilitazione del motore si utilizza una ”Floating Bar”, mostrata in figura 5.16.

Figura 5.16: Floating Bar

Naturalmente a settaggio terminato `e possibile salvare la configurazione scelta, e ci`o si esegue con il comando ”Save to EEPROM” dal menu File.

5.4.2

Il software LabView

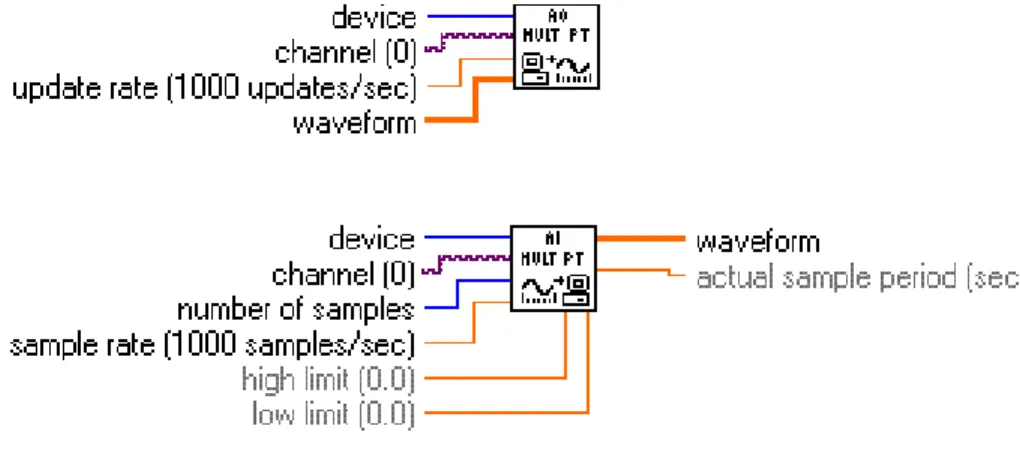

Esso rappresenta in pratica l’interfaccia tra la scheda A/D e l’utente al calcolatore. Sono stati creati alcuni pannelli, o ”Virtual Instruments, vi”, LabView per la gestione dell’Input/Output voluto per azionare il motore.

Si illustrano quelle che sono le funzioni pricipali da essi espletate. Le ”vi” LabView permettono di generare un segnale dalle caratteristiche desiderate (forma, durata, frequenza, ecc.), come ad esempio un gradino o una sinusoide, che sar`a il comando del motore (ovvero l’ ”Analog Input” del WinDrive, vedi sezione ad esso relativa). Il segnale generato viene quindi inviato alla scheda A/D che lo manda al T200 e dalla stessa scheda riceve la risposta, cio`e un segnale elettrico che rappresenta la posizione angolare assunta dall’albero motore.

Acquisito il segnale di risposta, la ”vi” LabView (vedi capitolo 6) visua-lizza in un grafico sia l’ingresso che l’uscita in funzione del numero di punti usato per la prova e li salva in un file di testo come vettori di punti. La struttura delle ”vi” `e abbastanza semplice, se non per quanto concerne il problema della simultaneit`a tra l’acquisizione dell’output e la generazione dell’input. In altre parole per la correttezza della misurazione dei segnali `e essenziale che:

• ad ogni punto con cui si approssima il segnale di ingresso corrisponda

il numero di punti voluto per rappresentare l’uscita. In particolare si `e fatta la scelta semplificativa, ma decisamente non restrittiva quan-to a precisione, di associare ad ogni punquan-to dell’input un unico punquan-to dell’output.

• il lasso temporale a cui tali segnali fanno riferimento sia esattamente il

medesimo.

Questo `e stato ottenuto con una ”vi” che configura correttamente gli stru-menti che LabView utilizza per dare il segnale di input e leggere quello di output, l’ ”AO Generate Waveform” e l’ ”AI Acquire Waveform” figura 5.17.

5.4.3

Il software Matlab

Ottenuto con LabView il file contenete i vettori rappresentativi del coman-do e della risposta temporale del motore si passa alla gestione degli stessi, utilizzando funzioni e routine di calcolo Matlab.

Gli obiettivi sono:

Figura 5.17: Oggetti LabView per la gestione dell’I/O

∗ per risposta in frequenza, estrarre dall’uscita l’ampiezza e la fase,

va-lutate rispetto all’ingresso.

Nel caso di risposta in frequenza, infatti, si vuole determinare il comporta-mento del sistema-motore se sollecitato con un ingresso di tipo sinusoidale, e questo per tutto un campo di frequenze d’ingresso scelto. Nell’ipotesi quindi di considerare il motore descrivibile, almeno in prima approssimazione, con un sistema lineare, stazionario e asintoticamente stabile, la sua risposta ad un ingresso sinusoidale, cio`e del tipo

u(t) = U sin(ωt + ϕu)

sar`a, esaurito il transitorio e raggiunta una situazione di regime, del tipo

y(t) = Y sin(ωt + ϕy)

per ogni frequenza ω. Allora il modulo della risposta in frequenza risulta pari a Y /U e la sua fase pari a ϕy − ϕu. La costruzione del diagramma di Bode della risposta in frequenza `e effettuata riportando ad ogni ω in ascissa, riportata in scala logaritmica, il valore 20 log(Y /U ), in dB, nel diagramma delle ampiezze e quello ϕy− ϕu, in gradi, nel diagramma delle fasi.

da disturbi e soprattutto da rumore, `e necessario isolare l’armonica

fon-damentale, che `e quella alla frequenza di lavoro ω, tanto nell’ingresso che

nell’uscita2.

Uno strumento molto potente in tal senso `e l’analisi armonica di Fourier, [8] e [7]: dato un segnale periodico di periodo T , espresso da un vettore s di n punti che ne rappresenta l’andamento temporale in un tempo t ≥ T , si definisce la pulsazione di s

ω = 2π

T (5.1)

Attraverso la ”FFT” (Fast Fourier Transform) `e possibile estrarre da s un vettore contenete i primi r (r ≤ n) coefficienti di Fourier Si di s tali che si pu`o scrivere: sk= S0+ 2 r X i=1 |Si| cos[iωk/n + arg(Si)] (5.2) con k = 1,2, . . . ,n.

Si pu`o quindi vedere il vettore s come la somma dell’armonica fondamen-tale e di altre armoniche legate al rumore.

Si determina allora l’armonica fondamentale, cio`e a pulsazione ω, ricer-cando quella di massima ampiezza (le ampiezze delle armoniche legate al rumore sono trascurabili, se si ha cura di inviare un ingresso di ampiezza sufficientemente grande). Verificato che la frequenza dell’armonica trovata sia proprio quella di lavoro, si `e in possesso del suo modulo |S1| e della sua

fase arg(S1) e quindi risulta immediata la valutazione delle quantit`a Y /U e

ϕy− ϕu, in quanto si approssima il segnale reale s con: e

sk= S0+ 2|S1| cos[ωk/n + arg(S1)] (5.3)

Questo modo di rappresentare il segnale costituisce una buona approssima-zione della realt`a quanto pi`u piccola risulta essere la potenza associata all’er-rore, avendo definito l’errore come differenza tra segnale reale e segnale ap-prossimato dalla (5.3). La potenza del segnale errore e, definito dagli elementi

2In realt`a l’ingresso sar`a gi`a, per sua definizione, la sinusoide di pulsazione ω, di

mo-dulo e fase, quindi, noti; si vuole per`o determinare momo-dulo e fase del segnale

effettiva-mente generato e inviato al motore, che potrebbe differire leggereffettiva-mente da quello ideale

ek ek= sk− esk, `e data da: Pe = n X i=1 |ek|2 (5.4)

La quantit`a Pe/Pes, dove Pes `e la potenza associata al segnale approssima-to es, viene definita indice di distorsione del segnale reale rispetto alla sua

approssimazione sinusoidale.

La procedura di calcolo esposta viene implementata al Matlab, costruendo un’apposita function.

5.5

Il banco prova

Il banco prova (figura 5.18) ha la funzione di far movimentare il motore sotto carico.

Figura 5.18: Schema semplificato del banco prove

Esso `e strutturato in modo da supportare fisicamente il motore e colle-garlo a organi di trasmissione del moto che gli consentano di lavorare sotto carico, con legge nota o misurabile.

Vite

Passo (p) Diametro esterno Rapporto di riduzione Momento d’inerzia stimato (JL)

5 mm 16 mm passo/giro = 1/72 mm/◦ 1.1 · 10−4kg · m2 Molla Diametro esterno Diametro interno Lunghezza a riposo Costante elastica (K) 40 mm 20 mm 254 mm 61 N/mm

Tabella 5.1: Dati essenziali del banco di prova

La prima funzione `e svolta da un supporto realizzato in modo da congiun-gersi al motore per mezzo di 4 viti. La seconda viene espletata da un sistema di trasmissione vite-madrevite a ricircolo di sfere, che trasforma il moto da rotatorio in traslatorio, con un rapporto di riduzione dato; l’ortogonalit`a tra l’elemento-vite e l’elemento madrevite `e garantita dalla presenza di due guide. Il carico `e dato come forza elastica, fornita da una molla di compres-sione di caratteristiche note. I dati essenziali del banco prove sono riassunti in tabella 5.1.

E’ possibile calcolare molto semplicemente la costante elastica ”percepita” dal motore, ovvero K0 = ∆TL

∆θ , con ∆TLvariazione di coppia di lavoro per una variazione ∆θ dell’angolo di rotazione dell’albero motore, a causa della forza elastica esercitata dalla molla. In condizioni statiche, imponendo l’equilibrio delle forze e dei momenti si giunge ad ottenere:

Te= TL

Te =

p

2πFel

con Te la coppia generata dal motore e Felforza elastica della molla. Detto x lo spostamento orizzontale, nell’ipotesi di comportamento lineare della molla, tale forza pu`o essere espressa come:

Fel= Kx.

Lo spostamento x `e legato alla rotazione θ secondo la relazione

x = p

per cui si pu`o scrivere: K0 = ∆TL ∆θ = p 2π ∆Fel ∆θ = ³ p 2π ´2 K (5.5)

che `e la costante cercata. Il suo valore risulta K0 = 0.0386 Nm

rad, ed `e quello

che pu`o essere posto nella (4.33).

L’uso del banco prova nell’ambito della sperimentazione con il motore introduce delle variazioni nella equazione di equilibrio meccanico (4.15) che possono essere di entit`a non trascurabile. Innanzitutto, al momento d’inerzia

J dell’albero motore va sostituito il momento d’inerzia globale dell’insieme

vite-albero, J + JL. Inoltre la trasmissione del moto vite-madrevite intro-duce una coppia di attrito ulteriore sull’albero motore. Tale coppia ha il segno opposto a quello della velocit`a angolare dell’albero, e si pu`o stimare in valore assoluto misurando l’entit`a massima della compressione della molla in corrispondenza della quale si hanno condizioni statiche, e quindi equilibrio tra coppia generata dalla molla e coppia d’attrito. Questa semplice stima porta ad un valore di coppia resistente di attrito |Tattr| = 0.291 Nm, che pu`o essere inserita all’interno dell’espressione di TL0 nella (4.33).

6

Tipologia e procedura delle prove

La serie di prove effettuta aveva l’obiettivo principale di caratterizzare un motore elettrico brushless a magneti permanenti (nella fattispecie il Moog G424 descritto nel capitolo precedente) in termini di risposta a gradino di posizione e risposta in frequenza.

A tale scopo si `e eseguito un primo gruppo di prove con motore svincolato dal banco e albero motore senza carico applicato, e in seguito un secondo gruppo di prove con motore collegato al banco e dunque con una coppia resistente applicata all’albero.

6.1

Prove senza carico

6.1.1

Comando a gradino

Ci si pone l’obiettivo di inviare al motore un comando di posizione del tipo

θ(t) = θref (6.1)

e misurare la risposta del motore stesso. Per fare ci`o si usa l’ ”Analog In-put” (vedi § 5.4.1) di WinDrive. Questo tipo di scelta a livello di generazione dell’input fa s`ı che il T200 considera come comando per il motore la legge temporale rappresentata da un segnale analogico proveniente dall’esterno e modulata con il valore settato nella finestra di ”Set-Up” (figura 5.11) come

”Position Scaling”. Per θref deve valere la relazione:

s = θref · 10V

P S · 360◦/giri (6.2)

con s segnale analogico di input e P S Position Scaling, cio`e numero di giri dell’albero motore per un input di 10 V. Dovendo il segnale analogico essere compreso tra -10 V e +10 V per le limitazioni imposte dalla scheda A/D, si deve avere:

-10 V ≤ s ≤ 10 V =⇒ P S ≥ θref

360◦ giri (6.3)

Figura 6.1: Pannello ”Gradino Moog.vi”

Il segnale analogico viene generato per mezzo di un pannello LabView, ”Gradino Moog.vi”, mostrato in figura 6.1, il cui diagramma `e strutturato come sequenza. Partendo da una condizione iniziale di motore disabilitato, si susseguono cinque step:

1. Invio del segnale zero come ingresso, tramite la funzione LabView ”AO Update Channel”, figura 6.2.

Figura 6.2: Funzione LabView ”AO Update Channel”

di acquisizione, il numero del canale occupato e il valore numerico del segnale da inviare, in questo caso 0.

2. Abilitazione del motore tramite la ”Floating Bar” (figura 5.16)

3. Acquisizione del segnale proveniente dal motore e calcolo del valor me-dio (valore di offset). L’acquisizione `e fatta con la funzione LabView ”AI Acquire Waveform”, figura 6.3.

Figura 6.3: Funzione LabView ”AI Acquire Waveform”

Questa funzione necessita, oltre al numero di device e del canale, che sia specificato il limite massimo e minimo atteso per il segnale, il numero totale di punti con cui si desidera approssimare il segnale acquisito (”number of samples”) e il ”sample rate”, ovvero il numero di punti che la scheda deve acquisire in un secondo. Se si usano p punti totali e r punti al secondo, la durata t dell’acquisizione si calcola semplicemente come

t = p

r (6.4)

In questo caso, in cui si vuole solo calcolare la tensione che rappresenta la posizione angolare nulla del motore, si fa un’acquisizione di 1000 punti e 1000 punti / s, che implica quindi una durata di 1 s.

4. Invio del valore di tensione pari al valore finale s del gradino, ancora tramite la funzione LabView ”AO Update Channel”, e lettura della risposta, sempre con la ”AI Acquire Waveform”. In questo caso si pone il valore fisso di 1000 punti / s come ”sample rate” e si permette

all’utente di scegliere liberamente la durata dell’acquisizione (digitan-dola in ”Tempo di simulazione”, figura 6.1), adattando di conse-guenza secondo la (6.4) il numero di punti usati. Inoltre, in questa sequenza si sottrae l’offset calcolato a tutti gli elementi del vettore dei punti acquisiti.

5. Salvataggio dei dati. Ci`o avviene dopo aver moltiplicato il vettore per un opportuno fattore di scala, che lo rende rappresentativo della misura angolare rilevata (”Giri per 1 V”, figura 6.1); tale fattore di scala `e pari a

θref

s =

P S · 360◦/giri 10V

Quindi il vettore viene visualizzato in un grafico e poi salvato. Il sal-vataggio del vettore con la risposta viene fatto nel file di testo e nella directory specificata dall’utente (vedi figura 6.1): la funzione usata `e ”Write To Spreadsheet File” (figura 6.4).

Figura 6.4: Funzione LabView ”Write To Spreadsheet File”

La fase successiva `e la rappresentazione grafica dei segnali acquisiti. Per questo si utilizza la parte grafica di Matlab: si caricano i files di testo salvati con LabView in variabili Matlab e se ne fa un plottaggio; per fare ci`o ci si riporta alla corretta scala temporale, associando all’i-esimo punto l’istante

ti =

i − 1 p − 1t

con p numero totale di punti del vettore, i = 1, . . . ,p e t durata dell’acquisi-zione.

Le prove sono fatte per i tre valori del gradino θref in tabella 6.1.

Per quanto riguarda il Position Scaling, poich`e si desidera effettuare tutte le prove con lo stesso valore di P S, esso viene scelto pari a 16 giri/10 V, in

Numero θref

prova

1 360◦ (1 giro)

2 3600◦ (10 giri)

Tabella 6.1: Valori dell’ingresso a gradino

modo da rispettare la limitazione (6.3) sulla terza prova, dove θref `e pi`u grande.

6.1.2

Comando sinusoidale e risposta in frequenza

Si studia il caso in cui il comando di posizione dato al motore ha una legge temporale del tipo:

θ(t) = θrefsin(ωt) (6.5)

con ω pulsazione della sinusoide.

Analogamente a quanto fatto per comando a gradino, si usa l’ ”Analog Input” di WinDrive accoppiato a un pannello LabView (figura 6.5) per la generazione di tale input.

Anche qui si parte da motore disabilitato e si articola la prova in alcuni passi.

1. Invio del segnale zero in ingresso, tramite la funzione LabView ”AO Update Channel”.

2. Abilitazione del motore.

3. Acquisizione del segnale proveniente dal motore e calcolo del valor me-dio (offset). L’acquisizione viene fatta con la funzione LabView ”AI Acquire Waveform”.

4. Esecuzione delle prove. Si adopera la struttura Labview ”while”. Essa consiste in un ciclo che parte quando si aziona il pulsante ”PROVA” sul pannello; ad ogni passo del ciclo while viene eseguita una prova, in corrispondenza della frequenza di sinusoide con la quale si vuole solle-citare il motore, il cui numero progressivo viene selezionato dall’utente nel campo ”Numero prova”. Al numero di prova selezionato si fa corrispondere una certa frequenza di test.

5. Costruzione del vettore di input che approssima la (6.5), per mezzo della funzione LabView ”Sine Pattern”, figura 6.6.

Figura 6.6: Funzione LabView ”Sine Pattern”

I parametri della sinusoide sono dati nel pannello con:

”Ampiezza (V)” per cui vale quanto detto per l’intensit`a del gradi-no: se si desidera un’ampiezza di sinusoide di θref si deve dare un segnale di tensione di ampiezza in V pari a

θref · 10V

P S · 360◦/giri

”Sample Rate” il cui valore `e imposto dalla massima risoluzione dell’hardware a 2000 punti al secondo.

”Numero di cicli di sinusoide” cio`e quanti cicli di sinusoide ven-gono eseguiti nel tempo t. La relazione che lega il numero n di cicli alla pulsazione e al periodo del comando `e semplicemente:

t = nT = n

f =

2πn

ω (6.6)

Generato il vettore di input, la gestione dell’invio e della ricezione dei segnali di input e output viene fatta da un’altra ”vi”, ”AO-AIsimul-tan.vi”. Questa ”vi” configura correttamente l’I/O in modo che siano perfettamente sincronizzati, visto che, specie ad alte frequenze, un pic-colo ritardo nell’acquisizione del segnale di posizione proveniente dal T200 rispetto a quello fornitogli porta a grandi errori nella rilevazione dello sfasamento tra i due segnali.

6. Rappresentazione grafica dell’input e dell’output e salvataggio dei dati. Per arrivare alla costruzione di un diagramma di Bode della risposta in frequenza del motore serve un certo numero di prove a varie frequenze, spazzando un campo fissato.

In relazione al campo di frequenze di riferimento per un ipotetico sistema di attuazione aeronautico, si opera da 0.1 Hz a 50 Hz. In tabella 6.2 si riporta lo schema delle prove fatte: numero progressivo della prova, frequenza e durata della prova. Le frequenze di test sono scelte in modo che siano equidistanziate su scala logaritmica.

Fissato allora il numero di cicli di sinusoide (in base al criterio di una corretta rappresentazione del segnale), si calcolano i tempi di simulazione dalla (6.6) e il numero di punti utilizzati dalla (6.4).

La fase successiva di analisi viene effettuata con Matlab. Le routine rea-lizzate caricano i dati acquisiti, relativi a ciascuna prova, in variabili Matlab e ad esse applicano l’analisi armonica, come visto nel § 5.4.3. In questo modo si calcola per ogni frequenza il rapporto delle ampiezze e la differenza di fase tra uscita e ingresso e si arriva alla costruzione del diagramma di Bode.

Tutto questo viene ripetuto i valori di ampiezza di ingresso θref riportati in tabella 6.3.

Numero Frequenza Durata prova Numero prova f (Hz) t (s) di cicli 1 0.100 100.000 10 2 0.130 77.185 10 3 0.168 59.580 10 4 0.217 45.985 10 5 0.282 35.495 10 6 0.365 27.400 10 7 0.473 42.290 20 8 0.613 32.650 20 9 0.794 25.200 20 10 1.028 19.450 20 11 1.332 15.010 20 12 1.726 11.590 20 13 2.237 8.940 20 14 2.899 6.900 20 15 3.752 5.330 20 16 4.866 4.110 20 17 6.309 3.170 20 18 8.163 2.450 20 19 10.582 1.890 20 20 13.699 1.460 20 21 17.699 1.130 20 22 22.989 0.870 20 23 29.851 0.670 20 24 38.462 0.520 20 25 50.000 0.400 20

Tabella 6.2: Schema delle prove

Numero θref

prova

1 36◦ (1/10 giro)

2 360◦ (1 giro)

3 3600◦ (10 giri)

6.2

Prove con carico applicato

Nell’ambito di questo gruppo di prove si fa uso, oltre che di azionamento, motore, scheda A/D e calcolatore, anche del banco prova descritto nel § 5.5. La modalit`a con cui vengono eseguite queste prove `e pressocch`e la stessa vista nel paragrafo precedente, tranne che per alcune eccezioni.

6.2.1

Comando a gradino

In particolare, le prove con comando a gradino e carico applicato al motore sono organizzate nella stessa maniera di quelle senza carico applicato e il co-mando `e dato dalla (6.1); unico elemento su cui `e necessario porre attenzione `e il posizionamento iniziale, a motore disabilitato, della vite senza fine, col-legata all’albero motore (vedi § 5.5): si deve infatti fare in modo di partire dalla posizione di riposo della molla. In questo modo `e possibile identifi-care correttamente la legge di carico del motore, data dalla (4.33), potendo valutare il termine TL0 come:

TL0 = K0θ0 (6.7)

dove θ0 `e la posizione arbitraria (che in questo caso si pone pari a 0) che si

pu`o dare al motore a partire dalla posizione di angolare a cui corrisponde un valore nullo di carico della molla.

Le prove sono effettuate con la stessa modalit`a di quelle senza carico e dunque con lo stesso file Labview. Le ampiezze dei gradini provate sono mostrate in tabella 6.4.

Numero θref

prova

1 360◦ (1 giro)

2 3600◦ (10 giri)

Tabella 6.4: Valori dell’ingresso a gradino

La rappresentazione grafica `e, come visto anche nel § 6.1.1, affidata a routine Matlab.

6.2.2

Comando sinusoidale e risposta in frequenza

Per quanto concerne la risposta in frequenza, per sollecitare il brushless con un ingresso sinusoidale tipo quello dato dalla (6.5) `e necessario portare prima di tutto a compressione la molla, partendo quindi da quel punto per dare l’input sinusoidale (vedi anche figura 5.18). In tal modo la molla lavora sempre in compressione; per far s`ı che ci`o avvenga, l’ampiezza massima della sinusoide di ingresso dev’essere sempre minore o uguale a quella dell’angolo di partenza θ0.

Le prove vengono eseguite con lo stesso file Labview, ”Sin Moog.vi”, in cui, come valore iniziale della posizione, anzich`e 0 si d`a il valore iniziale voluto per la compressione della molla. Le frequenze usate sono quelle di tabella 6.2, mentre il valore delle ampiezze per ogni gruppo di prove, insieme a quello dell’angolo di compressione iniziale θ0, sono riassunti nella tabella

6.5. Numero θref θ0 prova 1 72◦ (0.2 giri) 720◦ (2 giri) 2 360◦ (1 giro) 720◦ (2 giri) 3 720◦ (2 giri) 720◦ (2 giri)

Tabella 6.5: Valori delle ampiezze di sinusoide

Raccolti i dati e salvate le risposte sottoforma di vettori, si rappresentano i diagrammi di Bode relativi alle varie ampiezze per mezzo dei file Matlab usati nelle prove descritte precedentemente.

7

Risultati delle prove

In questo capitolo vengono riportati i grafici che sintetizzano i risultati di tutte le prove effettuate con il motore brushless ed il suo azionamento, utilizzando la strumentazione descritta nel capitolo 5.

A questi risultati vengono accostati quelli relativi alle simulazioni ef-fettuate con il modello in ambiente Simulink del motore e del sistema di controllo come descritto nel capitolo 4.

7.1

Prove e simulazioni in assenza di carico

7.1.1

Comando a gradino

Vengono di seguito mostrati i diagrammi che rappresentano le risposte a gradino delle prove di cui al § 6.1.1, figure 7.1 e 7.2.

Come si pu`o osservare dalla figura 7.1, l’andamento della risposta ottenuta dalla simulazione per θref = 360◦ (mostrato nella parte inferiore della figura) segue molto bene l’andamento del segnale acquisito (mostrato nella parte superiore della stessa figura). Si osserva come il segnale acquisito risulti affetto in misura considerevole da rumore elettrico, rumore con un’ampiezza dell’ordine del 20% del comando; tale rumore `e introdotto dagli strumenti di lettura del segnale ed `e dovuto al fatto di aver fissato il Position Scaling in base al comando massimo. Si vede infatti dalla figura 7.2 che per il segnale acquisito con θref = 3600◦ il rumore elettrico risulta all’incirca il 2% del comando. Un risposta a comando pi`u piccolo, ad esempio θref = 36◦, avrebbe

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 0 100 200 300 400

Risposta a gradino − θref = 360°

Posizione angolare (°) reale comando θref 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 0 100 200 300 400 Posizione angolare (°) Tempo (s) modello comando θref

Figura 7.1: Risposta a gradino, θref = 360◦

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1000 2000 3000 4000

Risposta a gradino − θref = 3600°

Posizione angolare (°) reale comando θref 0 0.5 1 1.5 2 2.5 3 3.5 4 0 1000 2000 3000 4000 Posizione angolare (°) Tempo (s) modello comando θref

plausibilmente portato ad un rumore dell’ordine del 100%, rendendo la prova stessa di nessuna utilit`a.

Nelle prove effettuate con grandi comandi si osserva che la risposta fornita dal modello presenta un overshoot pi`u accentuato rispetto a quello che si osserva nel segnale acquisito. Questo fa pensare ad un limite del modello nel campo in cui entrano in gioco non linearit`a come la saturazione dei comandi e i rate limiter.

Un’ulteriore osservazione pu`o esser fatta riguardo la specifica del progetto del controllo: l’andamento della risposta reale evidenzia che il requisito che richiede sulla risposta al gradino un overshoot inferiore al 15% del comando risulta soddisfatto.

7.1.2

Risposta in frequenza

Come visto nel capitolo precedente, `e stato eseguito un certo numero di test sollecitando il motore con un ingresso sinusoidale, a varie frequenze e a determinati valori di ampiezza. Per ogni ampiezza di sinusoide (da tabella 6.3) sono state fatte le 25 prove riportate in tabella 6.2, in modo da ricostruire il digramma di Bode relativo al motore controllato in posizione angolare secondo l’architettura vista nel capitolo 4. In figura 7.3 si mostra, per una delle prove fatte, il segnale di ingresso, di uscita e quello ricostruito con l’analisi armonica. 3 3.05 3.1 3.15 3.2 −400 −300 −200 −100 0 100 200 300 400

Segnale di ingresso, di uscita, ricostruito

Tempo (s)

Posizione angolare (°)

Segnale di ingresso Segnale di uscita acquisito Segnale di uscita ricostruito

Per poter costruire il diagramma di Bode, si sono considerati il modulo e la fase dell’armonica principale ricavata a partire da tutti i segnali acquisiti, a fronte del relativo ingresso sinusoidale.

Come visto nel § 5.4.3 l’indice di distorsione pu`o servire a dare un’idea di quanto l’analisi armonica effettuata fornisca risultati significativi; la pre-senza, per`o, di una forte componente di rumore elettrico, che sar`a inevitabil-mente presente ai piccoli comandi per quanto detto nel paragrafo precedente, porta tale indice a valori molto elevati.

Nelle figure 7.4, 7.5 e 7.6 vengono riportati i diagrammi di Bode relativi alle tre serie di prove effettuate per le tre ampiezze di sinusoide testate.

Dai tre diagrammi si riscontra innanzitutto il soddisfacimento del requisi-to sulla banda passante (vedi § 4.3.1). Le figure 7.4 e 7.5 evidenziano inoltre un buon accordo tra risposta acquisita e risposta simulata, mentre la figura 7.6 denota come, in corrispondenza di un’ampiezza di sinusoide grande e alle alte frequenze, e quindi in campo non lineare per il modello, la risposta in frequenza del sistema simulato sia considerevolmente diversa dall’andamento reale. 10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 36°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 360°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

Figura 7.5: Diagramma di Bode - risposte reali e simulate, θref = 360◦

10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 3600°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

7.2

Prove e simulazioni con carico applicato

Il carico applicato all’albero motore serve a simulare il carico aerodinamico sulla superficie di controllo di volo movimentata dall’attuatore. La funzione che rappresenta la coppia resistente data al motore per mezzo della molla sul banco prova `e lineare con l’angolo di rotazione; questo andamento rappre-senta una buona approssimazione del carico aerodinamico finch`e l’angolo di rotazione delle superficie mobile resta piccolo (±10◦circa). Si suppone quindi di operare in questo campo immaginando che vi sia un opportuno rappor-to di riduzione tra la rotazione dell’albero morappor-tore e quella della superficie comandata.

7.2.1

Comando a gradino

Nelle figure 7.7 e 7.8 sono riportate le risposte del motore a comando a gradino, effettuate secondo la modalit`a vista al capitolo precedente. Tali risposte sono accompagnate da quelle ottenute dal modello introducendo un ingresso di coppia resistente come visto nel § 4.4.

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 0 100 200 300 400

Risposta a gradino − θref = 360°

Posizione angolare (°) reale comando θref 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 0 100 200 300 400 Posizione angolare (°) Tempo (s) modello comando θref

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1000 2000 3000 4000

Risposta a gradino − θref = 3600°

Posizione angolare (°) realecomando θref

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1000 2000 3000 4000 Posizione angolare (°) Tempo (s) modello comando θref

Figura 7.8: Risposta a gradino, θref = 3600◦

Anche in questo caso, come in quello di assenza di carico, esiste una

buona rispondenza tra modello e hardware nel caso di θref = 360◦, mentre

per il comando pi`u grande, θref = 3600◦, la risposta del modello presenta un overshoot maggiore di quello che si ha in realt`a.

7.2.2

Risposta in frequenza

Come visto per le prove senza carico, per ricavare la risposta in frequenza del motore nel caso di coppia resistente applicata all’albero si sono eseguite 25 prove a varie frequenze per ogni ampiezza scelta; le ampiezze sono quelle di tabella 6.5 e cio`e, data alla molla una compressione iniziale corrispondente a 2 giri dell’albero, si `e sollecitato il motore con sinusoidi di ampiezza pari a 2 giri, 1 giro e 0.2 giri, al fine di caratterizzare il motore per valori rappresentativi di comandi grandi e comandi piccoli. Nelle figure 7.9, 7.10 e 7.11 vi sono i diagrammi di Bode relativi a questi tre casi.

Analogamente al diagramma di Bode relativo alla prova senza carico

ap-plicato a θref = 3600◦, anche in questo caso (figura 7.11) il modello non

10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 72°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

Figura 7.9: Diagramma di Bode - risposte reali e simulate, θref = 72◦

10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 360°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

10−1 100 101 102 −50 −40 −30 −20 −10 0 10 dB

modulo (ampiezza input = 720°)

reale modello 10−1 100 101 102 −250 −200 −150 −100 −50 0 fase gradi Hz reale modello

Figura 7.11: Diagramma di Bode - risposte reali e simulate, θref = 720◦

a θref = 72◦ e a θref = 360◦, invece, l’andamento del diagramma di Bode relativo al modello `e abbastanza vicino quello reale.

L’osservazione comparata delle figure 7.5 e 7.10 evidenzia la stretta so-miglianza tra i rispettivi diagrammi di Bode rappresentati; questo impli-ca il buon comportamento del motore in presenza di una coppia resistente applicata, cio`e praticamente identico al caso di assenza di carico.

8

Conclusioni

Lo studio e la caratterizzazione sperimentale, riguardanti l’utilizzazione di motori elettrici brushless per l’attuazione di comandi di volo, che sono stati svolti nel presente lavoro di Tesi, hanno fornito importanti indicazioni sulla fattibilit`a tecnica dell’attuazione elettrica su velivoli da trasporto civile.

Dal punto di vista delle prestazioni, la campagna di prove condotta sul motore brushless di impiego industriale Moog G424-400 ha portato a buoni risultati in termini di rapidit`a di risposta, banda passante, rigidezza dinamica dell’attuatore, raggiungendo livelli qualitativi adeguati a velivoli di piccole e medie dimensioni, cio`e con condizioni di carico non eccessivamente elevate. Tali risultati dimostrano la crescente competitivit`a dei sistemi elettrici con i sistemi idraulici per l’attuazione di comandi di volo, bench`e questi ultimi rimangano in ogni caso la soluzione migliore se si considerano elevati carichi operativi (velivoli di grandi dimensioni).

Inoltre, la modellizzazione del motore e dell’azionamento ha fornito buoni risultati quanto a rispondenza con l’hardware. Questo strumento pu`o dunque essere utilizzato sia nell’ambito di una pi`u ampia simulazione della dinamica del velivolo, sia in volo, per la previsione e l’eventuale verifica dei dati ottenuti dagli strumenti di misura di bordo.

Per quanto riguarda l’affidabilit`a degli attuatori elettrici, l’uso dei motori elettrici brushless si presenta tecnicamente attuabile sia per la movimenta-zione di superfici secondarie che, sotto condimovimenta-zione di fault-tolerance, di su-perfici primarie di comando. Quest’ultimo caso risulta ad ogni modo di pi`u complessa applicabilit`a per l’elevato livello di fault-tolerance che non solo il motore, ma anche il convertitore e il generatore di potenza, devono possedere.