Capitolo 10

Analisi di prefattibilità di un impianto di

cogenerazione alimentato a cippato

10.1 Il prototipo 2006 di cogeneratore a biomasse messo a punto dalla

Metalref

Questa macchina è attualmente in prova presso l’azienda Metalref di Pescia (LU) , quindi trattandosi di un prototipo c’è una certa riservatezza da parte dell’azienda nel fornire una documentazione tecnica esaustiva .

Dopo una visita in azienda , nella quale si è potuto esaminare a vista l’intero impianto , si è comunque in grado di farne una breve descrizione .

Dati tecnici prototipo 2006 :

-estrema compattezza e buona silenziosità d’impianto

-ciclo di riferimento : turbina a gas a combustione esterna con rigeneratore e scambiatore fumi/acqua

-impianto con turbina gas a giri variabili modello TURBEC (Svezia) -caldaia a biomassa , pellets o cippato , da 500 kWt

-potenza nominale elettrica 100 kW (rendimento elettrico 20%)

-potenza termica resa allo scambiatore fumi / acqua sanitaria 300 kW (rendimento termico 60%)

-ottimo funzionamento in parallelo con la rete -produzione di ceneri : 4% in massa

-pulizia fasci tuberi : manuale ogni 20 giorni per circa 3-4 ore -emissioni inquinanti : ampiamente sotto la norma

Figura 10.1 : impianto di cogenerazione a biomassa 80 kWe con turbina Elliot (molto simile)

prove di funzionamento svolte dalla Metalref :

- funzionamento in isola su carico ohmico induttivo

a) funzionamento combinato gas-biomassa :

-potenza elettrica erogata : 70 kW (70% Pn) -consumo di metano : circa 5 Nm3/h

-consumo di cippato: circa 110 kg/h (dipendente dall’umidità residua) -rendimento elettrico : 20%

-rendimento termico : 55-60%

b) funzionamento in solo gas :

-potenza elettrica erogata : 70 kW (70% Pn) -consumo di metano : 27 Nm3/h

-rendimento elettrico : 30% -rendimento termico : 50%

I dati di consumo di combustibile al funzionamento nominale che sono stati forniti sono :

- consumo di metano : circa 7 Nm3/h

- consumo di cippato : circa 150-160 kg/h (dipendente dall’umidità residua della biomassa)

L’installazione e la messa in esercizio , nonché le eventuali operazioni di manutenzione straordinaria , verranno effettuate dalla stessa ditta fornitrice la quale inoltre raccomanda la costruzione di un capannone aperto ai lati con basamento cementizio di opportune dimensioni che ripari dalle intemperie il cogeneratore e i quadri di controllo .

10.2 Valutazione del costo del combustibile alla bocca dell’impianto

costo di autoproduzione del cippato :

Nel capitolo 1 si è già descritto il processo produttivo con cui si ottiene il cippato , ma non si sono ancora descritti i costi che vanno sostenuti per la sua produzione .

Sul mercato il cippato è acquistabile ad un costo di 70-80 €/tonnellata , tuttavia nel caso in cui le operazioni di cippatura vengano fatte in proprio e su legname proveniente dal bosco di proprietà , il costo di autoproduzione è destinato ad abbassarsi di molto .

Alcuni utenti , come gli operatori forestali , sarebbero già in grado di fornire i costi unitari sostenuti per passare dal legname in bosco al cippato dentro al silo , tuttavia , poiché il costo del combustibile influirà con una percentuale attorno al 30% sui costi del kWh ottenuto , è sempre consigliabile utilizzare un software che fornisca una stima accurata dei costi .

Essenzialmente per la stima del costo di produzione del cippato si deve tener conto delle operazioni di cippatura e trasporto ; a ciascuna di queste fasi corrisponde una produttività oraria e i relativi costi sono connessi al numero di operatori coinvolti nelle varie fasi e alle macchine ed attrezzature impiegate .

Per effettuare questa stima si utilizzerà il software D.E.M.O.N.E.(scaricabile in rete sul sito www.netsilva.com)realizzato nell’ambito del progetto Probio per facilitare lo sviluppo di distretti energetici basati sull’impiego di biomasse , il quale risulta di facile utilizzo e comprensione perché assiste l’utente passo passo tramite una pratica guida interattiva .

Nei dati di ingresso del software occorre specificare la potenza della cippatrice , la quale varia principalmente in funzione del diametro della pianta da cippare con la seguente :

] [ 74 , 0 kW K n d D Pcippatrice = ⋅ ⋅ ⋅ dove : D : diametro massimo

d : coefficiente di densità del legno ( 1,0-1,1)

n : coefficiente di umidità del legno (0,95-1,05)

K : coefficiente di forza (parte da 2 e sale di un punto ogni 5 cm di diametro)

] [ 90 kW

Pcippatrice =

Completando (v. output di simulazione in appendice 3) tutte le voci che il software richiede per effettuare il calcolo e scegliendo come mezzo di trasporto un trattore a 2 assi con rimorchio , si ottiene che il costo sostenuto per l’ autoproduzione di cippato è pari a :

] € [ 36 , 22 tonn Ccippato =

cautelativamente però si imporrà :

] € [ 00 , 25 tonn Ccippato =

costo di acquisto del metano :

Il metano per cogenerazione è soggetto a defiscalizzazione e l’ultimo valore di riferimento è stabilito in : ] € [ 41 , 0 3 tan Nm

Cme o = (valore soggetto a variazioni annue ).

10.3 Ipotesi di funzionamento annuo e diagrammi di produzione elettrica

Esperienze su precedenti impianti di questo tipo hanno mostrato che essi raggiungono una certa economicità quando funzionino più di 3500 ore anno (calcoli effettuati su impianti di prova e considerando come costo del combustibile quello di mercato) .

Si è già detto che impianti del genere mal si adattano ad un funzionamento ad “inseguimento termico” perché ciò implicherebbe variazioni di carico termico troppo veloci che pregiudicherebbero sia il rendimento che la durata della macchina .

Il funzionamento ottimo risulta quindi quello continuo a valori pressoché nominali con spegnimento dell’impianto solo per permettere le operazioni di manutenzione e quando non si abbia necessità di produrre calore .

Con questo tipo di funzionamento l’energia termica in esubero , viene espulsa in atmosfera , quindi risulta molto conveniente accoppiare all’impianto un accumulatore di calore ( puffer) di capacità elevata (circa 25 litri/kWt) che oltre a ridurre lo spreco di energia termica permetta anche di mantenere in temperatura l’impianto di riscaldamento per tutto il tempo necessario alle operazioni di manutenzioni ordinaria .

Figura 10.3 : accumulatore di calore

Per l’impianto in questione dovrebbero andare bene 2 accumulatori d’acqua da 5000 litri ciascuno , i quali hanno un costo orientativo attorno ai 4-5000 € ciascuno .

Qualora si avesse bisogno di frigorie per il condizionamento estivo invece risulterebbe utile l’accoppiamento con “chiller ad assorbimento” che consentirebbe sia di non disperdere inutilmente calore in atmosfera , sia di allungare il tempo di esercizio annuo .

Essendo un impianto di cogenerazione e non di semplice riscaldamento non è soggetto alle limitazioni di utilizzo previste dall’ALLEGATO A del D.P.R. 492/93 , che fissa per il comune di Cutigliano il limite di 2901 ore/anno dal 15 ottobre al 15 aprile , quindi , vista l’abbondanza di biomassa , si prevede un funzionamento annuale medio di circa 6000 ore/anno .

Il funzionamento dell’impianto può essere studiato in base a tre giornate tipo :

-giorno di funzionamento pieno -giorno di semicarico o manutenzione -giorno di fermo macchina

Giorno di funzionamento pieno:

è il funzionamento tipico delle giornate invernali (15 ottobre – 15 aprile , 182 giorni) in cui la richiesta di calore per riscaldamento è elevata .

Questa giornata tipo dal punto di vista elettrico è caratterizzata da un diagramma di produzione costante attorno al valore nominale della macchina e cioè :

] [ 2400 . giorno kWh Epg =

giorno di funzionamento pieno

0,0 20,0 40,0 60,0 80,0 100,0 0. 00 1. 00 2. 00 3. 00 4. 00 5. 00 6. 00 7. 00 8. 00 9. 00 10. 00 11. 00 12. 00 13. 00 14. 00 15. 00 16. 00 17. 00 18. 00 19. 00 20. 00 21. 00 22. 00 23. 00 kWatt

Giorno di semicarico o manutenzione :

la macchina deve essere fermata in modo da consentire le operazioni di manutenzione e pulizia dei fasci tubieri della caldaia , poiché tali operazioni devono essere fatte a freddo occorrerà un transitorio termico di qualche ora prima che l’operatore possa intervenire , quindi il diagramma di produzione sarà del tipo riportato in figura e dal punto di vista elettrico la giornata sarà caratterizzata da :

] [ 1200 . giorno kWh Epg =

giorno di semicarico o manutenzione 0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 0. 00 1. 00 2. 00 3. 00 4. 00 5. 00 6. 00 7. 00 8. 00 9. 00 10. 00 11. 00 12. 00 13. 00 14. 00 15. 00 16. 00 17. 00 18. 00 19. 00 20. 00 21. 00 22. 00 23. 00 kWatt

Questa giornata tipo potrà caratterizzare anche giorni in cui la richiesta di calore risulti modesta come nelle stagioni intermedie .

Giorno di fermo macchina :

è la giornata tipica estiva , quando la richiesta di calore è praticamente nulla e l’impianto è sempre fermo durante tutte le ore del giorno , quindi la sua producibilità sia elettrica che di calore sarà nulla .

Cercando di rispettare la previsione di funzionamento di 6000 ore/anno si ipotizza la seguente distribuzione delle giornate tipo :

producibilità attesa impianto biomasse

giorno tipo n° kWh/anno

funzionamento pieno 230 552.000,0

manutenzione o pulizia 40 48.000,0

fermo macchina 95 0,0

totale 365 600.000,0

Assunta quindi l’energia mediamente prodotta in un anno pari a :

] [ 000 . 600 anno kWh Ep =

si ha che certificati verdi vengono emessi soltanto per l’energia prodotta da fonte rinnovabile, quindi occorrerà scindere la quota di energia elettrica prodotta con metano dalla producibilità totale .

Visto il consumo orario di metano (v.10.1) l’energia elettrica prodotta da fonte fossile sarà :

] [ 000 . 81 20 , 0 63 , 9 7 6000 . . . tan . anno kWh i c p F T Epme o = ⋅ m⋅ ⋅ηe = ⋅ ⋅ ⋅ ≅ dove :

T : sono le ore anno di accensione dell’impianto Fm : è il fabbisogno orario medio di metano

p.c.i. : è il potere calorifico inferiore del metano

mentre l’energia elettrica prodotta da biomassa sarà :

] [ 000 . 519 tan . . anno kWh E E Epbiomassa = p − pme o ≅

10.4 Valutazione economica di fattibilità singola

Costi :I costi di realizzazione dell’impianto in questione sono stati forniti direttamente dalla Metalref e sono riassunti nella seguente tabella :

tabella 10.1 : costi dell’impianto biomasse

costi impianto a Biomasse

voci di costo €

% € /kWe

cogeneratore a biomassa "chiavi in mano" 250.000 68 2.500

silo di carico biomassa 50.000 14 500

allacciamento alla rete metano 10.000 3 100

realizzazione capannone e basamento cementizio 20.000 5 200

spese di progettazione 15.000 4 150

totale costi direti 370.000 3.700

I costi di gestione dell’impianto : manutenzione ordinaria (circa 100 ore anno) , straordinaria , oli lubrificanti ed altri possono essere espressi in funzione dei MWh elettrici prodotti e da studi effettuati su impianti simili essi ammontano a :

] € [ 20 MWh Cg =

I costi di smaltimento ceneri sono paria a :

] € [ 10 tonn Cceneri =

Considerando un funzionamento di 6000 h/anno e anche i costi per l’approvvigionamento di combustibile si ha che complessivamente i costi di esercizio dell’impianto ammontano a :

] € [ 604 . 53 6000 ) 160 , 0 7 160 , 0 04 , 0 1 , 0 ( tan anno C C C C Ce = g ⋅ + ceneri⋅ ⋅ + me o ⋅ + cippato ⋅ ⋅ =

Rivalutabili ogni anno del tasso di inflazione ISTAT.

Ipotizzando di ammortizzare i costi di realizzazione dell’impianto in 20 anni a quote costanti e con un tasso di interesse annuo pari al 5% la rata annuale del mutuo provocherebbe un flusso di cassa pari a : ] € [ 690 . 29 05 , 0 05 , 1 1 000 . 370 20 anno Qm = − = −

Ricavi :

come è già stato fatto per i precedenti impianti anche in questo caso si ipotizza che tutta l’energia prodotta sia ceduta alla rete alla tariffa di 70 €/MWh .

Pertanto si avranno i seguenti flussi di cassa in entrata :

-per vendita di certificati verdi :

] € [ 695 . 48 50 50 , 4869 . . . anno E FCCV = ⋅ pbiomassa =

per 8 anni dall’entrata in servizio dell’impianto e rivalutato ogni anno del tasso di inflazione ISTAT .

-per cessione dell’energia elettrica :

] € [ 000 . 42 70 600 anno FCce = ⋅ =

rivalutato ogni anno del 40% del tasso di inflazione ISTAT .

- per produzione di calore (ricavo indiretto) :

Poiché vige la necessità di dover comunque provvedere al riscaldamento degli ambienti interni , occorre monetizzare il valore del kWh termico prodotto ed utilizzato a tal fine .

Sia effettuando una simulazione che interpellando alcuni installatori di caldaie da riscaldamento di una certa potenza si è trovato che la fonte più economica a tal scopo è il metano e il costo di produzione del kWh termico ammonta a circa :

] € [ 050 , 0 040 , 0 kWh CkWht = ÷

Per non essere troppo ottimisti nella previsione economica lo si imporrà cautelativamente pari a 0,030€/kWh (30€/MWh) .

Nel capitolo 5 si era visto che il calore annuo necessario era pari a 1075 MWh , quindi la produzione di calore produrrà un flusso di cassa indiretto pari a :

] € [ 250 . 32 1075 30 anno FCpt = ⋅ =

Supponendo il tempo di vita dell’impianto 25 anni (con valore di recupero nullo) e le imposte ( I ) sull’utile lordo pari al 40% , con un foglio elettronico si è in grado di calcolare gli indici delle redditività :

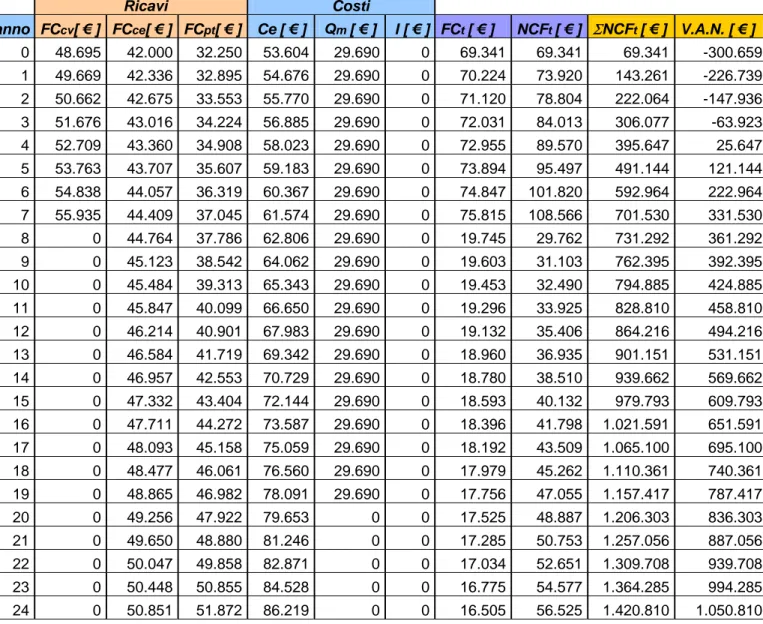

Tabella 10.2 : foglio elettronico per il calcolo degli indici di redditività

Ricavi Costi anno FCcv[ € ] FCce[ € ] FCpt[ € ] Ce[ € ] Qm [ € ] I [ € ] FCt [ € ] NCFt [ € ] ΣNCFt [ € ] V.A.N. [ € ] 0 48.695 42.000 32.250 53.604 29.690 0 69.341 69.341 69.341 -300.659 1 49.669 42.336 32.895 54.676 29.690 0 70.224 73.920 143.261 -226.739 2 50.662 42.675 33.553 55.770 29.690 0 71.120 78.804 222.064 -147.936 3 51.676 43.016 34.224 56.885 29.690 0 72.031 84.013 306.077 -63.923 4 52.709 43.360 34.908 58.023 29.690 0 72.955 89.570 395.647 25.647 5 53.763 43.707 35.607 59.183 29.690 0 73.894 95.497 491.144 121.144 6 54.838 44.057 36.319 60.367 29.690 0 74.847 101.820 592.964 222.964 7 55.935 44.409 37.045 61.574 29.690 0 75.815 108.566 701.530 331.530 8 0 44.764 37.786 62.806 29.690 0 19.745 29.762 731.292 361.292 9 0 45.123 38.542 64.062 29.690 0 19.603 31.103 762.395 392.395 10 0 45.484 39.313 65.343 29.690 0 19.453 32.490 794.885 424.885 11 0 45.847 40.099 66.650 29.690 0 19.296 33.925 828.810 458.810 12 0 46.214 40.901 67.983 29.690 0 19.132 35.406 864.216 494.216 13 0 46.584 41.719 69.342 29.690 0 18.960 36.935 901.151 531.151 14 0 46.957 42.553 70.729 29.690 0 18.780 38.510 939.662 569.662 15 0 47.332 43.404 72.144 29.690 0 18.593 40.132 979.793 609.793 16 0 47.711 44.272 73.587 29.690 0 18.396 41.798 1.021.591 651.591 17 0 48.093 45.158 75.059 29.690 0 18.192 43.509 1.065.100 695.100 18 0 48.477 46.061 76.560 29.690 0 17.979 45.262 1.110.361 740.361 19 0 48.865 46.982 78.091 29.690 0 17.756 47.055 1.157.417 787.417 20 0 49.256 47.922 79.653 0 0 17.525 48.887 1.206.303 836.303 21 0 49.650 48.880 81.246 0 0 17.285 50.753 1.257.056 887.056 22 0 50.047 49.858 82.871 0 0 17.034 52.651 1.309.708 939.708 23 0 50.448 50.855 84.528 0 0 16.775 54.577 1.364.285 994.285 24 0 50.851 51.872 86.219 0 0 16.505 56.525 1.420.810 1.050.810

Andamento del V.A.N. -400.000 -200.000 0 200.000 400.000 600.000 800.000 1.000.000 1.200.000 1.400.000 1.600.000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Dalla precedente tabella e dal grafico si vede che :

- VAN≥0 tra il 4° e il 5° anno

- PBT circa 4 - 5 anni

- TIR 18,58 %

mentre utilizzando la A.1.3 il costo del kWh prodotto risulta pari a :

0,123[ € ] kWh CkWhe = 0,041[ € ] kWh CkWht =

Visti i precedenti si può dire che si sono ottenuti dati in linea con le simulazioni fatte dalla Metalref che stima , nelle stesse condizioni di funzionamento ma comprando il combustibile sul mercato un pay back time dell’impianto intorno ai 6-7 anni .

Da tutto ciò si comprende che l’installazione di un impianto di questo risulterebbe un ottima forma di investimento per la proprietà in quanto sarebbe in grado sia di recuperare il capitale investito che di generare un surplus economico in breve tempo .

10.5 economie indirette in termini di TEP e mancate emissioni inquinanti

In questa sede non è stato possibile valutare i valori delle emissioni di inquinanti perché non sono stati direttamente forniti i rilievi effettuati nelle prove sperimentali .

Comunque , grazie ai filtri , è stato assicurato dalla Metalref un livello di emissioni ampiamente al di sotto le attuali normative vigenti in materia di emissioni .

Utilizzando i dati per la conversione in TEP in un anno si saranno risparmiate :

114 . . . 2 , 2 . = ⋅ = petrolio biomasse p i c p E TEP