Capitolo 6

Analisi dell’atmosfera interna ad una scatola

d’ingranaggi

6.1. Introduzione

In questa fase del lavoro di tesi sono state svolte prove tridimensionali per simulare il funzionamento a regime dell’apparecchiatura. Gli obiettivi delle simulazioni effettuate sono stati:

• lo studio dei moti convettivi dell’aria dovuti alla rotazione della ruota in relazione alla loro influenza sulle condizioni di lubrificazione delle ruote dentate;

• la verifica di applicabilità del modello e la messa in evidenza dei limiti delle simulazioni in base alle capacità hardware disponibili (singolo processore da 2.8 GHz con 1 GB di Ram).

Lo studio di tale problema è stato condotto formulando ipotesi semplificative quali l’assenza di lubrificante e fenomeni termici e riduzione del dominio geometrico anche per comprendere se la lubrificazione delle ruote dentate può essere negativamente influenzata da una configurazione asimmetrica del collegamento delle ruote stesse e quindi causare un danneggiamento asimmetrico dei denti della ruota.

Di seguito, si illustrano i principali elementi che hanno contribuito alla definizione dei modelli numerici, unitamente ai principali risultati ottenuti.

6.2. Modellazione con il codice Gambit 2.0 (pre-processing)

6.2.1. Semplificazioni geometriche

La scatola d’ingranaggi presenta una geometria complessa, per cui è stato necessario effettuare delle semplificazioni in maniera da limitare il più possibile le dimensioni dei modelli numerici, e quindi il costo computazionale delle simulazioni. La definizione della configurazione finale della scatola è stata ottenuta dover aver investigato casi con geometrie più semplici (per esempio un cilindro all’interno di un altro cilindro). In Appendice B si riportano i casi più semplici analizzati.

I modelli geometrici (Figura 6.1 e Figura 6.2) riproducono solamente metà della scatola di prova, poiché è stata considerata la presenza di un piano verticale di simmetria passante per il punto d’ingranamento delle ruote. Inoltre, è stata tralasciata la parte inferiore della scatola stessa, essendo sufficientemente distante dalla zona di maggiore interesse, ovvero la zona d’ingranamento, ed parzialmente occupata dal lubrificante durante il normale funzionamento (è la zona di raccoglimento dell’olio spruzzato sulle ruote).

In Figura 6.1 sono rappresentate la sezione (in rosso la porzione di scatola considerata) ed una vista del modello creato con il codice di pre-processing. In Figura 6.2 si osservano il piano di simmetria ed i tagli eseguiti sulla geometria (linee rosse) per la semplificazione del modello, unitamente ad altre viste d’insieme del modello geometrico realizzato con il codice Gambit.

Le spraybar sono state rappresentate come due superfici semicilindriche (Figura 6.3), che limitano il volume ed il moto dell’aria.

Figura 6.2. Viste della scatola d’ingranaggi

Figura 6.3. Spraybar

6.2.1 Modellazione della ruota dentata e dei bulloni

La ruota dentata è stata riprodotta come una ruota di frizione, eliminando tutta la dentatura e qualunque raggio di raccordo (Figura 6.4). I bulloni sono stati semplificati, schematizzandoli come unioni di cilindri (Figura 6.5).

Figura 6.4. Viste della ruota

6.2.2 Influenza dei denti

Come precedentemente evidenziato, la discretizzazione spaziale non riproduce i denti della ruota. Infatti l’altezza dei denti è confrontabile con la dimensione caratteristica delle celle fluide dei modelli numerici che è stato possibile impiegare.

Per giustificare questa semplificazione, sono stati svolti alcuni calcoli bidimensionali per valutare l’effetto di trascinamento dell’aria da parte della dentatura. Tale effetto è stato valutato confrontando i risultati di calcoli bidimensionali simili a quelli del capitolo 5 (Figura 6.6), che riproducono il caso di una dentatura semplificata e di una ruota di frizione con diametro pari a quello primitivo. Nel primo caso i calcoli sono stati eseguiti con il modello MRF, mentre nel secondo si è imposta la condizione al contorno di velocità.

MRF Condizione al contorno

Figura 6.6. Griglie per valutare l’influenza dei denti

Per valutare l’effetto di griglia, sono utilizzate due mesh con differente dimensione delle celle per entrambi i casi: per il modello MRF sono state

utilizzate due mesh con elementi triangolari con dimensione caratteristica rispettivamente di 0.001 m e di 0.00035 m; mentre nel caso della ruota di frizione gli elementi sono quadrilateri con altezza pari ancora a 0.001 e di 0.00035 m.

Questi calcoli bidimensionali sono stati eseguiti con velocità angolare della ruota pari a 1570 rad/sec, ed il il modello di turbolenza “k-ω”.

Un ulteriore confronto riguarda l’effetto della rugosità superficiale imposta nella definizione della condizione al contorno per le simulazioni numeriche.

Nelle Figura 6.7 e nella Figura 6.8 si riporta il profilo di velocità nello spessore del canale calcolata con mesh fina. Già ad una distanza di 0.4 mm dal diametro primitivo, le distribuzioni di velocità calcolate nei due casi sono simili.

0 20 40 60 80 100 120 0,07 0,072 0,074 0,076 0,078 0,08 0,082 Posizione [m] V e lo ci tà [m /s ] Denti con MRF

C.C. Roughtness Costant 0.5 Roughtness Height 0 m C.C. Roughtness Costant 0.5 Roughtness Height 0.001 m

C.C. Roughtness Costant 0.5 Roughtness Height 0.002 m

C.C. Roughtness Costant 0.5 Roughtness Height 0.003 m

C.C. Roughtness Costant 0.5 Roughtness Height 0.005 m

C.C. Roughtness Costant 0.7 Roughtness Height 0 m C.C. Roughtness Costant 0.7 Roughtness Height 0.002 m DENTE Diametro primitivo Diametro di testa

0 10 20 30 40 50 0,072 0,074 0,076 0,078 0,08 0,082 Posizione [m] Ve lo cit à [ m /s] Denti

C.C. Roughtness Costant 0.5 Roughtness Height 0 m C.C. Roughtness Costant 0.5 Roughtness Height 0.001 m C.C. Roughtness Costant 0.5 Roughtness Height 0.002 m C.C. Roughtness Costant 0.5 Roughtness Height 0.003 m C.C. Roughtness Costant 0.5 Roughtness Height 0.005 m C.C. Roughtness Costant 0.7 Roughtness Height 0 m C.C. Roughtness Costant 0.7 Roughtness Height 0.002 m

DENTE

Diametro di testa

Figura 6.8. Particolare della Andamento delle velocità sul canale con mesh fine

Al contrario si osserva come l’adozione di una mesh grossola (Figura 6.9)comporti una sovrastima della capacità di trascinamento in entrambi i casi di ruotata dentata e ruota di frizione, con un’influenza più marcata anche dei parametri relativi alla rugosità (“roughtness costant” e “roughtness height”).

0 20 40 60 80 100 120 0,07 0,072 0,074 0,076 0,078 0,08 0,082 Posizione Ve lo c it à Denti con MRF Cond. Cont.

C.C. Roughtness Costant 0.5 Roughtness Height 0.001 m C.C. Roughtness Costant 0.5 Roughtness Height 0.002 m C.C. Roughtness Costant 0.7 Roughtness Height 0 m DENTE

Diametro primitivo

Diametro di testa

Figura 6.9. Andamento delle velocità sul canale con mesh grossolana

6.2.3 Piano di simmetria e creazione della “barriera”

In Figura 6.10 è stato evidenziato che le griglie sono state definite allontanando di 2 mm il piano di simmetria dalla ruota (spostamento pari alla dimensione caratteristica delle celle fluide nelle griglie con minor numero di nodi). Tale operazione si è resa necessaria in quanto nella zona d’ingranamento la distanza tra il piano e la superficie esterna della ruota tende a zero, con una progressiva distorsione delle celle fluide e inevitabili problemi di stabilità numerica.

Anche le “spraybar” sono state spostate con il piano di simmetria anche se nella configurazione finale risultano spostate di circa 1.5 mm dalla ruota.

Figura 6.10. Modifica del piano di simmetria

Per impedire il libero passaggio del flusso d’aria nella zona d’ingranamento (Figura 6.11) attraverso lo spazio creatosi con lo spostamento del piano di simmetria e la “rimozione” della dentatura, è stato inserito un ostacolo di dimensione paragonabile alla zona d’ingranamento. Con un semplice calcolo si può infatti verificare che la portata d’aria trascinata dall’ingranamento delle ruote è pressoché nulla. Piano di simmetria originario Diametro primitivo della ruota Posizione originaria delle “spraybar”

Figura 6.11. Schema della barriera

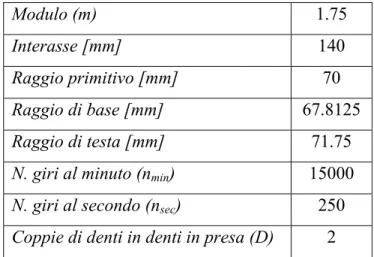

Dati relativi alla ruota:

Modulo (m) 1.75

Interasse [mm] 140

Raggio primitivo [mm] 70

Raggio di base [mm] 67.8125

Raggio di testa [mm] 71.75

N. giri al minuto (nmin) 15000

N. giri al secondo (nsec) 250

Coppie di denti in denti in presa (D) 2

Tabella 6.1. Dati relativi alla ruota

Figura 6.12. Schema del dente

Il volume (V) compreso tra i denti nel momento dell’ingranamento (Figura 6.12) è pari a: 9 10 29375 5 0011 0 0004375 0 011 0 ⋅ ⋅ = ⋅ − = . . . . V m3

Noto il volume compreso tra i due denti (V) ci calcola il volume d’aria trasportata al secondo (Varia): 0.4375 mm 1.1 mm Spessore = 11 mm 1.25 m m Raggio primitivo Raggio di base Raggio di testa

6 10 646875 2 ⋅ − = ⋅ ⋅ =V n D . Varia sec m3

Nota la densità dell’aria (1.1174 Kg/m3) si calcola:

sec / Kg . Portata =296⋅10−6 6 10 8 4 11 4375 0 ⋅ = ⋅ − = . . mento attraversa di Area m2

Velocità di attraversamento = 0.616 m/sec

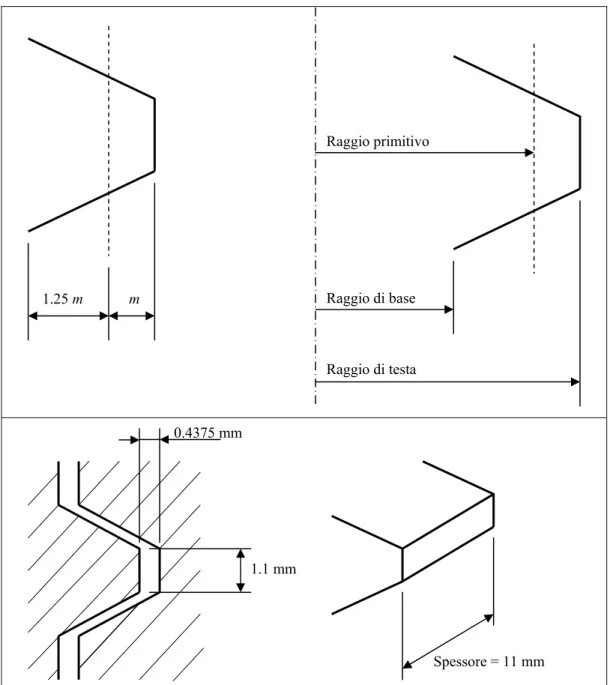

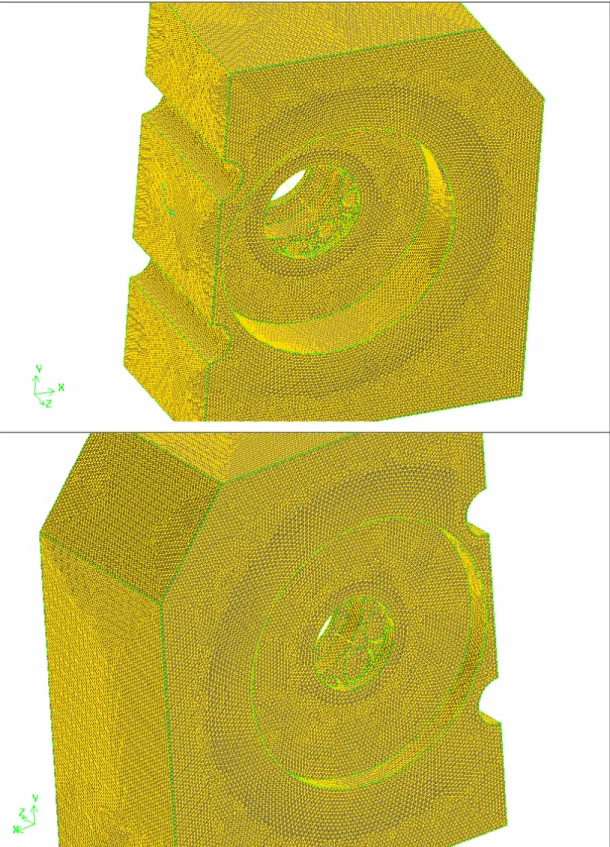

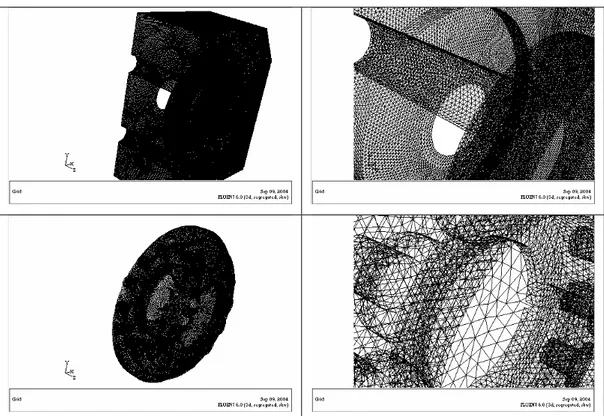

6.2.4 Griglie spaziali

Sulla base delle ipotesi formulate nei paragrafi precedenti le modellazioni dei campi fluidodinamici (ovvero lo spazio compreso tra la scatola e la ruota) sono state create due griglie con elementi tetraedrici rispettivamente con dimensioni caratteristiche delle celle pari a 0.002 m e 0.001 m; in Tabella 6.2 si riportano il numero di celle ed il numero di nodi:

N° di celle tetraediche N° di nodi

Interval size 0.002 m 1963627 360594

Interval size 0.001 m 2458077 469897

Tabella 6.2. Dimensioni caratteristiche delle celle

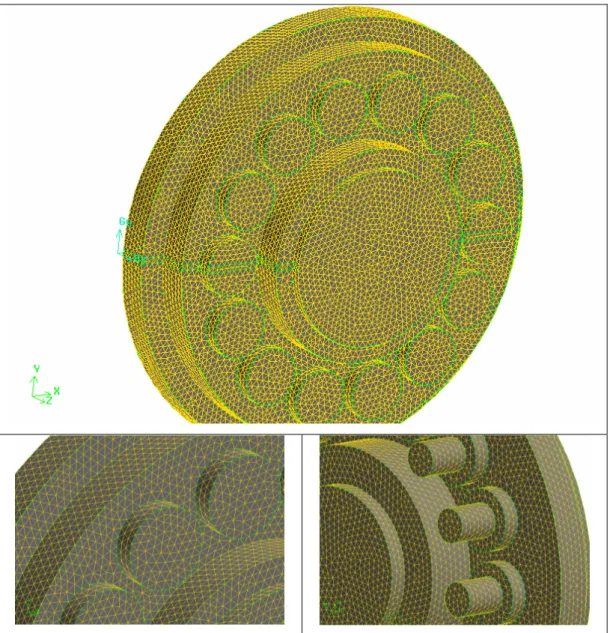

La scelta delle griglie utilizzate è stata effettuata dopo aver analizzato la possibilità di creare una discretizzazione spaziale più raffinata; questa però richiedeva la suddivisione del dominio fluido in vari sottodomini più piccoli che però porta a problemi di instabilità numerica; si è passati così ad analizzare una geometria più semplice (quarto di scatola) per trovare la dimensione caratteristica della cella fluida per la convergenza del problema (Appendice B). Una volta individuata la dimensione della cella si è passata alla schematizzazione di metà scatola (Figura 6.13) con le ipotesi semplificative descritte precedentemente.

Figura 6.14. Particolari della griglia

Nel corso della rotazione delle ruote si modifica la posizione angolare dei bulloni; per cui questo motivo per stabilire se la diversa posizione del bullone assunta durante la rotazione possa condizionare il moto dell’aria si è schematizzato un’altra griglia con la ruota in un’altra posizione (Figura 6.15).

Caso non ruotato

Caso ruotato

Le mesh del caso ruotato e non ruotato sono state impiegate imponendo un condizione di velocità imposta sulla superficie della ruota.

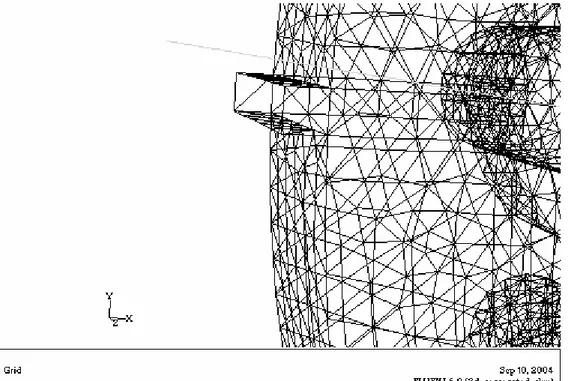

Per valutare l’effetto di trascinamento dei bulloni un ulteriore calcolo è stato eseguito utilizzando il modello MRF. La mesh creata per questa simulazione è caratterizzata da una zona fluida più interna a contatto con il rotore ed una zona fluida più esterna a contatto con la parte statica, separate da un superficie interna (Figura 6.16). Lo spessore della zona fluida più interna è assunta pari all’addendum delle ruote dentate di prova, ovvero 0.0016 metri.

Figura 6.16. Modellazione MRF

6.2.5 Modello numerico e condizione al contorno

Le simulazioni sono state effettuate in stazionario utilizzando un fluido (aria) incomprimibile.

Creata la griglia si passa ad individuare le condizioni al contorno. In Figura 6.14 è illustrato il piano di simmetria che è impostato come “simmetry”, mentre le altre regioni di confine e le spraybar sono indicate come “wall” sul pannello “boundary condition” di Fluent (Figura 6.17).

Figura 6.17. Piano di simmetria

Figura 6.18. Regioni di confine per il camp fluidodinamico

Piano di simmetria

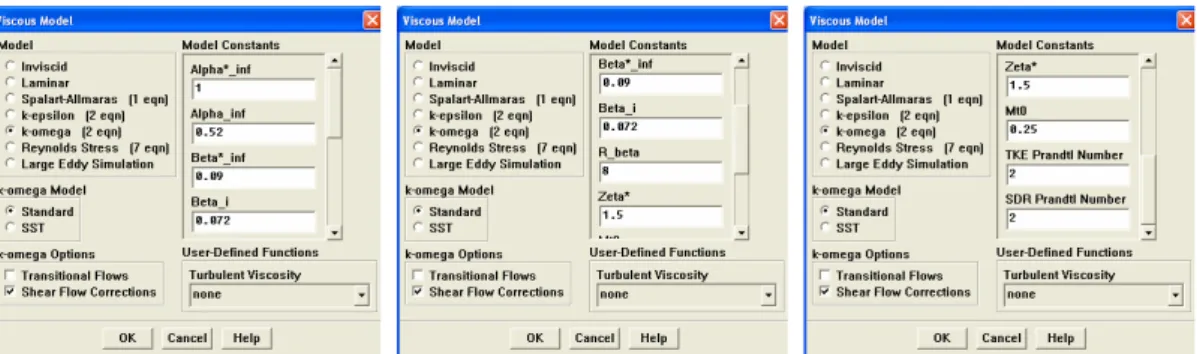

Successivamente si imposta la velocità di rotazione della ruota su 1560 rad/sec (Figura 6.19) e, per le considerazioni fatte nel paragrafo 5.3.5, si utilizza come modello turbolento il modello “k-ω” (Figura 6.20) per le considerazioni fatte nel paragrafo 5.3.5.

Figura 6.19. Impostazione della velocità di rotazione

6.3 Post-Processing

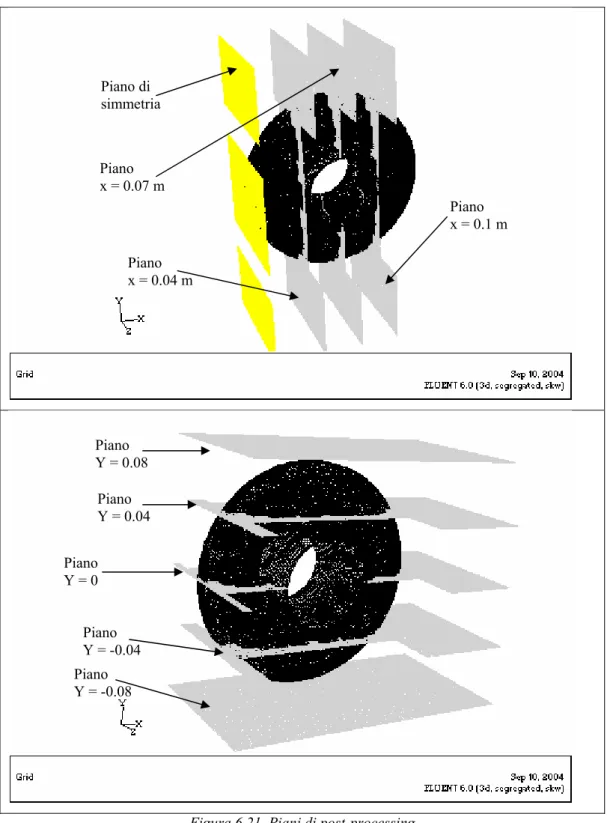

Per analizzare i moti convettivi dell’aria all’interno della scatola dovuti alla rotazione della ruota, si sono rappresentate le distribuzioni di velocità e delle pressioni statiche su piani orizzontali e verticali (Figura 6.21).

Inoltre per conoscere le distribuzioni di velocità nella zona prevista per la lubrificazione si è calcolato il valore della componente lungo z (asse della ruota) su una linea disposta in direzione z e distante 1 mm dalla barriera (Figura 6.22).

Figura 6.21. Piani di post-processing Piano Y = 0.08 Piano Y = 0.04 Piano Y = 0 Piano Y = -0.04 Piano Y = -0.08 Piano x = 0.04 m Piano x = 0.07 m Piano x = 0.1 m Piano di simmetria

Figura 6.22. Linea di post-processing

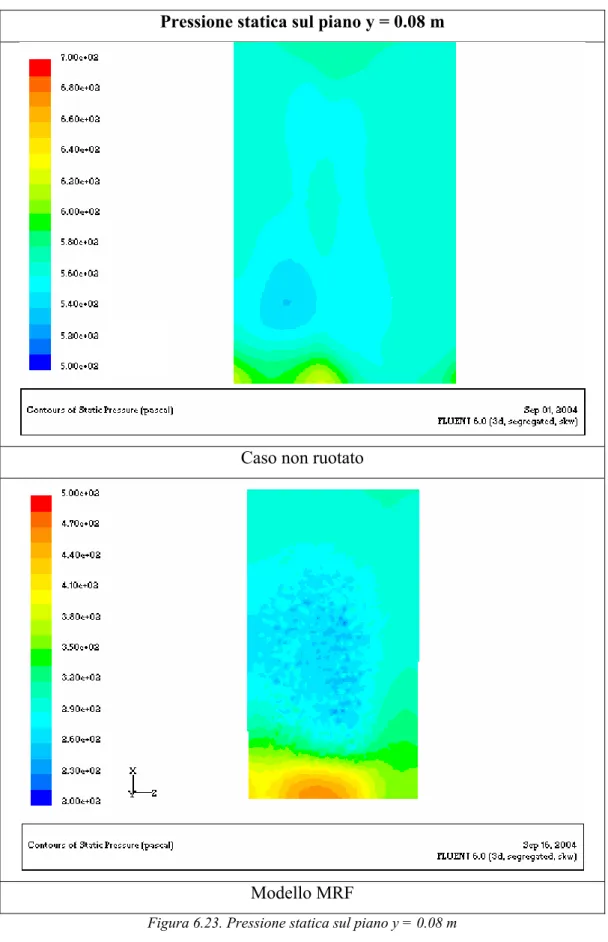

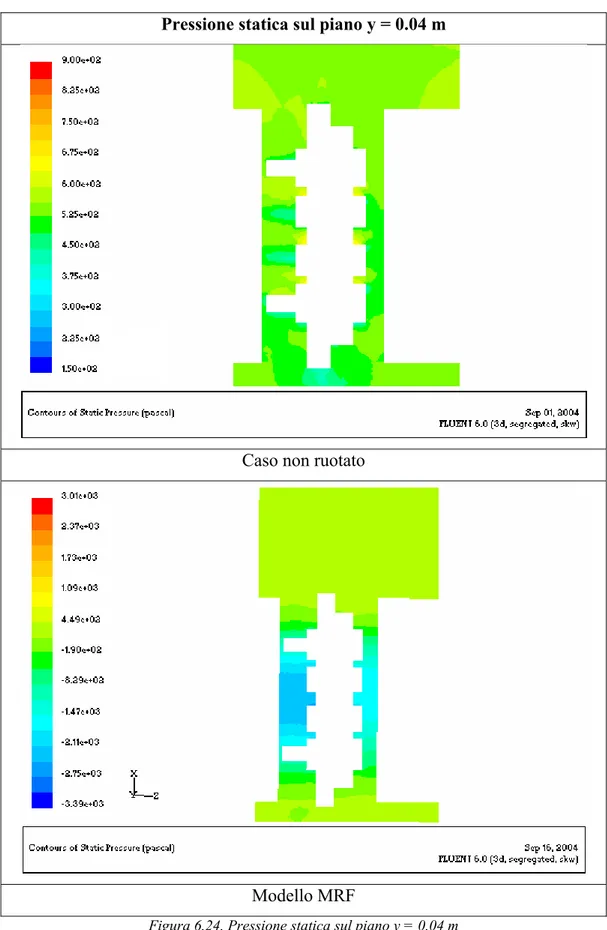

Di seguito si riporta il confronta della pressioni statiche fra i modelli MRF e il caso non ruotato, entrambe con griglia grossolana.

Pressione statica sul piano y = 0.08 m

Caso non ruotato

Modello MRF

Pressione statica sul piano y = 0.04 m

Caso non ruotato

Modello MRF

Pressione statica sul piano y = 0 m

Caso non ruotato

Modello MRF

Come si può osservare dalla Figura 6.23, sul piano y = 0.08, con il modello MRF si ottiene una depressione che si estende sopra la ruota ed una sovrappressione in prossimità del piano di simmetria (con valori che vanno da 200 a 500 Pascal), mentre con il caso non ruotato si ottiene un valore di pressione statica pressoché costante intorno ai 600 Pascal.

Sul piano y = 0.04 (Figura 6.24), nel caso MRF, si notano delle depressioni dovute all’effetto di ventilazione generato dalla rotazione dei bulloni, mentre nel caso non ruotato si hanno delle pressioni statiche più piccole in prossimità delle variazioni geometriche dove si verifica l’addensamento delle linee di flusso. Si verifica lo stesso comportamento anche nel piano y = 0 (Figura 6.25) anche se lo spessore dell’albero limita la regione fluida; nello stessa figura si evidenzia un errore numerico per il caso non ruotato, in quanto il codice rappresenta un andamento delle pressioni statiche dove non è presente una regione fluida (in prossimità del piano di simmetria).

Successivamente si riportano confronti qualitativi delle velocità lungo l’asse della ruota e delle pressioni statiche tra il caso “non ruotato” (con dimensione caratteristica della cella fluida di 0.002 m) e “non ruotato fitto” (con dimensione caratteristica della cella fluida di 0.001 m) e tra “caso ruotato” (con dimensione caratteristica della cella fluida di 0.002 m) e “non ruotato” (con dimensione caratteristica della cella fluida di 0.001 m).

Velocità lungo z sul piano x = 0.07 m

Caso non ruotato

Caso non ruotato fitto

Pressione statica sul piano x = 0.07 m

Caso non ruotato

Caso non ruotato fitto

Velocità lungo z sul piano y = 0 m

Caso non ruotato

Caso non ruotato fitto

Pressione statica sul piano y = 0 m

Caso non ruotato

Caso non ruotato fitto

Velocità lungo z sul piano x = 0.07 m

Caso non ruotato

Caso ruotato

Pressione statica sul piano x = 0.07 m

Caso non ruotato

Caso ruotato

Velocità lungo z sul piano y = 0 m

Caso non ruotato

Caso ruotato

Pressione statica sul piano y = 0 m

Caso non ruotato

Caso ruotato

Come si può notare dalle figure precedenti e dalle figure riportate in Appendice A i valori della componente di velocità lungo z calcolati nei piani perpendicolari all’asse x forniscono risultati pressoché simili nelle zone inferiore e superiore della scatola, ma differiscono in prossimità dei bulloni e della ruota per i casi con mesh più o meno fitta; i valori massimo positivo riscontrato (8 m/s) e massimo negativo (-10 m/s) si ottiene nel piano x = 0.07 m (ovvero quello passante per l’asse della ruota) nel caso di mesh più raffinata. Per gli stessi piani si nota che i valori delle pressioni statiche hanno andamenti diversi al variare della griglia e presentano dei valori massimi e minimi diversi per i due casi, in particolare si passa da un valore massimo di 700 Pascal per il caso grossolano a 900 Pascal per il caso più fitto e da un valore minimo di 300 Pascal per il caso grossolano a 100 Pascal per il caso più fitto; quindi raffinando la griglia aumento il salto di pressione.

Quello che si nota analizzando i piani orizzontali è che infittendo la griglia aumentano i valori riscontrati per la componente di velocità, in particolare si osservano valori massimi positivi e negativi, rispettivamente di 19 m/s e -17 m/s in prossimità della barriera. L’andamento delle pressioni statiche è simile a quello dei piani verticali, riscontrando, però, un valore maggiore più elevato, pari a 109 Pascal.

Confrontando le due diverse configurazioni geometriche dei bulloni ma con lo stesso livello di infittimento della griglia si osserva che l’andamento della componente di velocità lungo z è pressoché simile; variano invece gli andamenti delle pressioni statiche riscontrando, per il caso ruotato, valori massimi e minimi più alti rispetto al caso non ruotato.

Di particolare interesse ai fini di questo lavoro di tesi è la valutazione del campo di velocità sul piano di simmetria.

Velocità lungo z sul piano di simmetria

Caso non ruotato

Caso non ruotato fitto

Pressione statica sul piano di simmetria

Caso non ruotato

Caso non ruotato fitto

Vettori velocità sul piano di simmetria

Caso non ruotato

Caso non ruotato fitto

Vettori velocità sul piano di simmetria vicino la barriera

Caso non ruotato

Caso non ruotato fitto

Velocità lungo z sul piano di simmetria

Caso non ruotato

Caso ruotato

Pressione statica sul piano di simmetria

Caso non ruotato

Caso ruotato

Vettori velocità sul piano di simmetria

Caso non ruotato

Caso ruotato

Vettori velocità sul piano di simmetria vicino la barriera

Caso non ruotato

Caso ruotato

Nel piano di simmetria i valori massimi positivi e negativi per la componente di velocità si riscontrano in prossimità della barriera, passando da 19.4 m/s e-21.9 m/s, per il caso grossolano, a 30.7 m/s e29.1 m/s, per il caso più fine, a 20.2 m/s e -22.7 m/s. Analogamente anche i valori massimi e minimi della pressione statica ritrovano in prossimità della barriera (109 Pascal e10,2 Pascal per il caso grossolano,128 Pascal e30 Pascal e 128 Pascal e 29.3 Pascal per il caso ruotato).

Per fare un confronto quantitativo si riportano in Figura 6.42 i valori componente lungo z della velocità (sulla linea descritta in Figura 6.22), dove si nota che essa non presenta un andamento asimmetrico.

Confronti velocità lungo z su linea di post-processing

-40 -30 -20 -10 0 10 20 30 40 -0,04 -0,02 0 0,02 0,04 0,06 Posizione V e loc it à lungo z

Non ruotatoa fitto Non ruotato Ruotato

Figura 6.42. Confronti di velocità lungo z sulla linea di post-processing

Per comprendere meglio l’andamento delle velocità lungo z si è considerato la linea di post-processing alla sola larghezza della barriera, corrispondente a quella della ruota (Figura 6.43)

Confronti velocità lungo z su linea di post-processing -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30 0 0,001 0,002 0,003 0,004 0,005 0,006 0,007 0,008 0,009 0,01 Posizione V e lo c it à l ungo z

Non ruotato Fitto Non ruotato Ruotato

Figura 6.43. Confronti di velocità lungo z sulla linea di post-processing

Confermando quanto detto precedentemente si nota che, sulla linea di post-processing, i valori della componente di velocità lungo z del caso ruotato e non sono confrontabili; i valori ottenuti con griglia più fine sono superiori sia positivamente che negativamente soprattutto nella zona della barriera (Figura 6.43), mentre l’effetto della griglia raffinata tende a svanire allontanandoci dalla barriera (Figura 6.42).

Nelle figura successive (Figura 6.44) si riportano i valori della componente di velocità lungo z sulla linea di post-processing per altri casi trattati, ovvero l’utilizzo del modello di turbolenza k-ε e l’infittimento della griglia per il caso ruotato.

Confronti velocità lungo z sulla linea di post processing -40 -30 -20 -10 0 10 20 30 40 -0,04 -0,02 0 0,02 0,04 0,06 Posizione Ve loc it à lungo z

Non ruotato k-epsilon Non ruotato fitto Ruotato fitto Non ruotato Ruotato

Non ruotato fitto k-epsilon

Figura 6.44.

Come si può notare dalla Figura 6.44 anche utilizzando un modello di turbolenza diverso (k-ε) con mesh più o meno fitta i valori della componente di velocità non cambiano; questo sembrerebbe confermare quanto ottenuto nel capitolo 5, avendo valori di Y+ ed Y* sulla ruota ancora alti (Figura 6.45).

Valori sulla parete della ruota

Y+ Y*

k-ω dente 259.8968 248.0272

k-ω dente fitto 193.1402 173.9468

k-ω dente ruotato 257.3864 239.9445

k-ω dente ruotato fitto 194.4972 159.6608

Figura 6.45. Valori di Y+ e di Y* sulla parete della ruota

Oltre al caso con barriera, si è analizzato un altro caso senza barriera per valutare la sola influenza dei bulloni sul campo di velocità. Come si può notare

di post-processing in questo caso è inferiore rispetto ai casi analizzati precedentemente.

Confronti velocità lungo z sula linea di post-processing

-25 -20 -15 -10 -5 0 5 10 15 20 25 -0,04 -0,02 0 0,02 0,04 0,06 Posizione V e lo c ità lungo z Non ruotato. Ruotato

Non ruotato senza barriera

Figura 6.46. Velocità lungo z sulla linea di post-processing

Confronti velocità lungo z sula linea di post-processing

-15 -10 -5 0 5 10 15 0 0,001 0,002 0,003 0,004 0,005 0,006 0,007 0,008 0,009 0,01 Posizione V e lo c ità lungo z Non ruotato Ruotato

Non ruotato senza barriera

L’analisi dei casi trattati evidenzia la necessità di una griglia più accurata in quanto i valori caratteristici di Y+ ed Y* sono ancora elevati e la dimensione della cella fluida è ancora grande da permettere l’indipendenza dalla griglia. Una discretizzazione più raffinata richiederebbe tempi computazionali più lunghi o risorse di calcolo maggiori; è bene sottolineare che i tempi di calcolo passano dai due-tre giorni per il caso k-ω con mesh grossolana ai cinque-sei giorni per il caso k-ε con mesh raffinata.

La modellazione MRF è limitata dalla barriera in quanto non risente della sua presenza. In Figura 6.48 sono riportate due line di post-processing sulle quali si è calcolato il valore della componente di velocità lungo z: una (linea a) sopra la zona d’ingranamento, l’altra (linea b) sotto la spray bar superiore.

Figura 6.48 Linea a e linea b

Anche in questo caso (Figura 6.49) non si riscontra un andamento asimmetrico della componente di velocità subito sopra la barriera (linea a), cos che invece si verifica in prossimità della spraybar (linea b)

Linea a Linea b

Modello MRF

Figura 6.49 Linea a e linea b

Caso Non Ruotato

Caso Non Ruotato Fitto

Figura 6.51 Linea a e linea b

Caso Ruotato